Изобретение относится к судостроению, в частности к технологии изготовления жесткого днища для жестко-корпусной надувной лодки и может использоваться для создания быстроходных моторных лодок в мелкосерийном, серийном и крупносерийном производствах.

В настоящее время у любителей рыбалки, водного отдыха и служб спасения пользуются спросом так называемые лодки RIB. Название лодки связано с английской аббревиатурой RIB - Rigid Inflatable Boat, что в переводе звучит как «жесткая надувная лодка» (далее РИБ). РИБы были изначально созданы в военных целях и использовались морскими десантниками, однако в последнее время они получили широкое распространение среди гражданского населения. Во многом это связано с тем, что указанные лодки достаточно просто транспортировать, в том числе и на обычных легких автомобильных прицепах к месту спуска на воду. Такие лодки мало критичны к мелководью, а значит, могут пристать практически к любому месту берега водоема. Особенно широко РИБы используются профессиональными спасателями: для оказания своевременной помощи при стихийных бедствиях: для доставки грузов и продуктов питания на затопленные территории; быстрого вывоза маломобильных групп населения или больных людей с затопленной территории в ближайшие места спасения и т.п. Основными преимуществами РИБов являются:

- простота их эксплуатации (достаточно просто накачать борта лодки и подвесить на транец мотор);

- простота транспортировки РИБа к месту эксплуатации;

- высокая степень безопасности, т.к. жесткое днище достаточно надежно защищает пассажиров и экипаж лодки при движении по мелководью;

- легкое трансформирование РИБа под быстро изменяемые задачи при оказании помощи при стихийных бедствиях.

Массовое применение РИБов в бытовых целях и для отдыха, несмотря на вышеуказанные их преимущества, ограничивается их ценой. Известно, что цена РИБа определяется, в основном, стоимостью изготовления жесткого днища, которое обеспечивает его безопасность при эксплуатации, особенно это важно в экстремальных условиях, например, во время чрезвычайных ситуаций при весеннем половодье или осенней распутице, когда температура забортной воды составляет всего 5-10°С и даже физически здоровый человек без специальных средств (гидрокостюма) может находиться в такой воде всего несколько минут, не говоря уже о детях и пожилых людях. Поэтому к технологии изготовления жесткого днища РИБа предъявляются очень жесткие требования.

Во-первых, днище лодки, перемещающейся по мелководью, не должно иметь выступающих за его поверхность элементов, включая винт лодочного мотора, закрепленный на транце. При этом сама поверхность днища в области транца представляет собой практически ровную плоскость. Такое днище при перемещении по воде даже с небольшой рябью испытывает большие ударные нагрузки, которые многократно возрастают при выходе лодки на режим глиссирования. Если при этом не обеспечить достаточной жесткости днища, то возникающие при этом знакопеременные нагрузки в днище могут достаточно быстро привести к образованию в нем трещин.

Во-вторых, известно, что недостаток жесткости днища лодки при ударах о водную поверхность может приводить к вибрации отдельных его элементов. При этом фактически значительная часть мощности лодочного мотора (20-35%) будет затрачиваться впустую, а это не только увеличит время выхода лодки на режим глиссирования, но и существенно повысит расход топлива. Иногда при отсутствии достаточного запаса мощности двигателя, лодка в такой ситуации вообще не выйдет на режим глиссирования.

В-третьих, для лодок, эксплуатация которых предполагается на мелководье, днище должно иметь надежную защиту от ударов о дно водоема. Такие локальные удары о дно могут создавать значительные потертости на поверхности днища, вмятины и даже образовывать трещины или пробоины. После такой экстремальной эксплуатации необходим срочный мелкий или даже капитальный ремонт днища.

В-четвертых, достаточно противоречивые требования предъявляются к самим материалам днища лодки. С одной стороны, они должны обеспечить надежность и износостойкость днища, что, в основном, определяется износостойкостью и прочностью используемых материалов, из которых оно сделано, с другой стороны, чтобы уменьшить трение о воду, используемые материалы должны обеспечивать низкую смачиваемость поверхности днища - это позволит даже при использовании легких и слабых по мощности лодочных моторов выходить на глиссирование.

Рассмотрим наиболее распространенные варианты выполнения днища РИБа.

Известна технология изготовления объемного жесткого днища для лодок с надувными бортами из алюминия и его сплавов (см. http://www.barque.ru/shipbuilding/1967/aliminum_alloys_materials_of_great_opportunities)

Сборка алюминиевого днища предусматривает две существенно отличающиеся друг от друга технологии.

Первая из них - это заклепочная (авиационная) технология сборки с применением дуралюминов (сплавов алюминия с 4-5% меди). Преимущества дуралюминов заключается в их повышенной прочности по сравнению с обычным алюминием.

Основной их недостаток заключается в том, что дуралюмин относится к так называемым недеформируемым сплавам, которые нельзя штамповать или, например, отгибать фланцы в холодном состоянии. Листы дуралюмина приходится перед штамповкой отжигать в селитровых ваннах, а затем готовые детали снова нагревать до 500°С и закаливать в воде. Это значительно осложняет производство и существенно ограничивает выбор обводов днища. К тому же медь и алюминий образуют в воде электролитическую пару, что приводит металл к коррозии по всей его толщине. Так, известно, что в морской воде тонкая дюралевая обшивка может быть разъедена коррозией насквозь уже через две навигации. Особенно подвержены коррозии места с заклепочными соединениями. Даже при слабых ударах днища о дно, при движении по мелководью, именно в заклепочных соединениях появляются первые протечки.

Вторая технология изготовления алюминиевого днища предусматривает использование сварки. Для этой цели хорошо подходят сплавы алюминия с 2-7% магния, не содержащие меди. Правда, алюминиево-магниевые сплавы обладают примерно в 1,5 раза меньшей прочностью, чем дуралюмины, но зато они стойки к коррозии даже в морской воде, достаточно пластичны для холодной штамповки, хорошо свариваются. Сваривающиеся сплавы - АМг, АМг5 и АМг61 получили широкое распространение в отечественном судостроении. Основной проблемой, возникающей при сварке корпусов из листов толщиной 1,5-2,5 мм, является борьба со сварочными деформациями, т.е. выпучиванием, короблением листов вследствие их интенсивного местного нагрева сварочной дугой. Качественный корпус из легкого сплава сварить значительно труднее, чем стальной, так как коэффициент линейного расширения алюминия при нагревании в два раза выше, а модуль упругости в три раза ниже, чем у стали. Поэтому для сборки и сварки алюминиевых лодок необходимо применять специальные стапель-кондукторы, обеспечивающие точность обводов готового корпуса. При этом технология сварки значительно прогрессивнее технологии клепки жестких алюминиевых днищ, особенно в крупносерийном производстве.

Основным недостатком сварной технологии является сложность ремонта днища после аварий, т.к. выполнить качественный ремонт сварных конструкций можно только в заводских условиях с использованием стапель-кондукторов, иначе конструкцию может при сварке повести и нарушить ее основную геометрию. При этом стоимость ремонта может оказаться соизмерима со стоимостью нового днища, которое изготавливается в серийном производстве, а часто может и превосходить его.

Кроме того, при эксплуатации РИБа, связанного с частыми причаливаниями на необорудованный причалом каменистый берег, на алюминиевом днище будут постоянно появляться вмятины, которые потом трудно выправлять. После правки дефекты нужно шпаклевать (иногда в несколько приемов), красить, покрывать лаком и т.п.

Наиболее близкой к заявляемой является взятая за прототип технология изготовления объемного жесткого днища для лодок с надувными бортами из стеклопластиков методом формования с последующим заполнением днища вспененным пенополистиролом (пенопластом) - (см. А.Н. Королев, В.П. Жохов «Надувные лодки», Ленинград, «Судостроение», 1989 г., стр. 50-51). Такие днища называют полужесткими, они быстро выходят на глиссирование и хорошо держат курс на волне. Жесткость пластикового днища конечно ниже, чем у алюминиевого, но зато его ремонтопригодность значительно выше, особенно в домашних условиях.

Основным недостатком известного способа является то, что пластиковый корпус, даже заполненный внутри вспененным пенополистиролом является довольно хрупким, не выдерживающим ударных нагрузок, возникающих при причаливании к необорудованному причалом берегу, при прохождении перекатов или отмелей.

Другим серьезным недостатком известного способа изготовления днища из стеклопластиков методом формования, является высокая трудоемкость его изготовления, а, следовательно, и стоимость лодки. Это связано с длительным процессом изготовления (формования) днища. Вкратце, это происходит следующим образом. Для начала на деревянную основу последовательно друг за другом наносят слои стеклоткани, например, с эпоксидной смолой, все высушивают, шкурят, а затем шлифуют. После этого отформованную панель снимают с деревянной основы, покрывают лаком и склеивают со второй половинкой днища, изготовленной аналогичным образом. Указанным способом изготавливают днища только очень мелкой серией. Дополнительно нужно отметить, что эпоксидная смола в процессе отвердевания очень вредна для здоровья. Она выделяет канцерогенные вещества, поэтому все работы необходимо проводить в специально оборудованных боксах с использованием персональных респираторов и хорошей вытяжки.

Кроме того, дополнительно стоит отметить тот факт, что отформованный пластиковый корпус не является однородным. После ударов или потертостей, на нем появляются микротрещины, по которым между слоями пластика просачивается вода, а зимой она замерзает, что приводит к локальному расслоению пластика.

Техническим результатом заявляемого технического решения является устранение указанных недостатков, а именно создание новой технологии изготовления жесткого пластикового корпуса днища, пригодной как для крупносерийного, серийного, так и мелкосерийного производства высоконадежного в эксплуатации ударопрочного корпуса днища, способного преодолевать без разрушений и повреждений многочисленные причаливания к необорудованному причалом берегу, испытывая при этом удары днища о дно.

Указанная задача в способе изготовления композитного жесткого днища для моторной лодки с надувными бортами, включающем формование на матрице корпуса жесткого днища, состоящего из слоев композитного материала, соединенных между собой слоями пластичной основы (компаунда), достигается тем, что наружную часть отформованного корпуса либо полностью, либо частично покрывают бронирующим слоем монолитного поликарбоната. Нанесение на наружную часть корпуса из слоев композитного материала позволяет сразу решить несколько проблемных задач.

Во-первых, за счет высокой прочности монолитного поликарбоната, как к ударам, так и к разрыву удалось многократно увеличить способность композитного жесткого днища преодолевать без разрушений и повреждений многочисленные причаливания к необорудованному причалом берегу, прохождение перекатов или отмелей.

Во-вторых, предлагаемая технология существенно упрощает требования к формуемому из слоев композитного материала корпусу днища, т.к. в случае нанесения бронирующего слоя монолитного поликарбоната на всю отформованную поверхность корпуса днища, не требуется дополнительная обработка указанной поверхности. Это существенно повышает технологичность изготовления днища и позволяет использовать заявляемую технологию производства для крупносерийного и серийного производства лодок.

В-третьих, предлагаемая технология исключает наиболее трудоемкие и вредные для здоровья сотрудников предприятия-изготовителя днища лодки технологические операции, связанные с ручной шлифовкой и полировкой наружной поверхности корпуса днища из слоев композитного материала и компаунда.

В-четвертых, внешняя поверхность слоя бронирующего монолитного поликарбоната имеет зеркальное качество поверхности, что позволяет исключить дополнительную технологическую обработку указанной поверхности.

В-пятых, внешняя поверхность слоя бронирующего монолитного поликарбоната обладает низкой смачиваемостью поверхности, что позволит даже при использовании легкого и слабого по мощности лодочного мотора быстро выводить лодку на глиссирование и при этом, значительно экономить топливо.

В-шестых, в случае нанесения бронирующего слоя монолитного поликарбоната на всю отформованную поверхность корпуса днища, значительно снижаются требования к квалификации сотрудников, участвующих в изготовлении жесткого днища, что особенно важно при серийном или крупносерийном производствах лодок.

В том случае, когда наружную часть отформованного корпуса полностью покрывают бронирующим слоем монолитного поликарбоната, перспективно первоначально на матрице формовать бронирующую капсулу из монолитного поликарбоната, которую затем использовать в качестве матрицы для формования композиции из слоев компаунда и композитного материала.

В том случае, когда наружную часть отформованного корпуса частично покрывают бронирующим слоем монолитного поликарбоната, целесообразно первоначально на матрице формовать композицию из слоев компаунда и композитного материала, а затем на ее внешней поверхности, в местах предполагаемого контакта днища с внешними препятствиями, закреплять либо предварительно отформованные бронирующие фрагменты днища из монолитного поликарбоната, либо бронирующие пластины из монолитного поликарбоната.

Для повышения надежности соединения бронирующего слоя из монолитного поликарбоната и корпуса из слоев композитного материала выгодно предварительно подвергнуть внутреннюю поверхность бронирующего слоя либо механической поверхностной деформации, например, прокаткой разогретым рифленым роликом, либо химической обработкой растворителем, например, дихлорэтаном.

Таким образом, заявляемое техническое решение позволяет значительно упростить технологию изготовление жесткого днища для надувных моторных лодок, особенно в случае их производства на серийном или крупносерийном производствах, при этом способ существенно повышает основные характеристики жесткого днища, такие как прочность, жесткость и безопасность эксплуатации, причем, одновременно с этим, он позволяет сократить общее время изготовления днища, что не имеет аналогов среди известных способов изготовления композитного жесткого днища для моторной лодки с надувными бортами, а значит, заявляемое техническое решение удовлетворяет критерию «изобретательский уровень».

Сущность заявляемого технического решения поясняется рисунками.

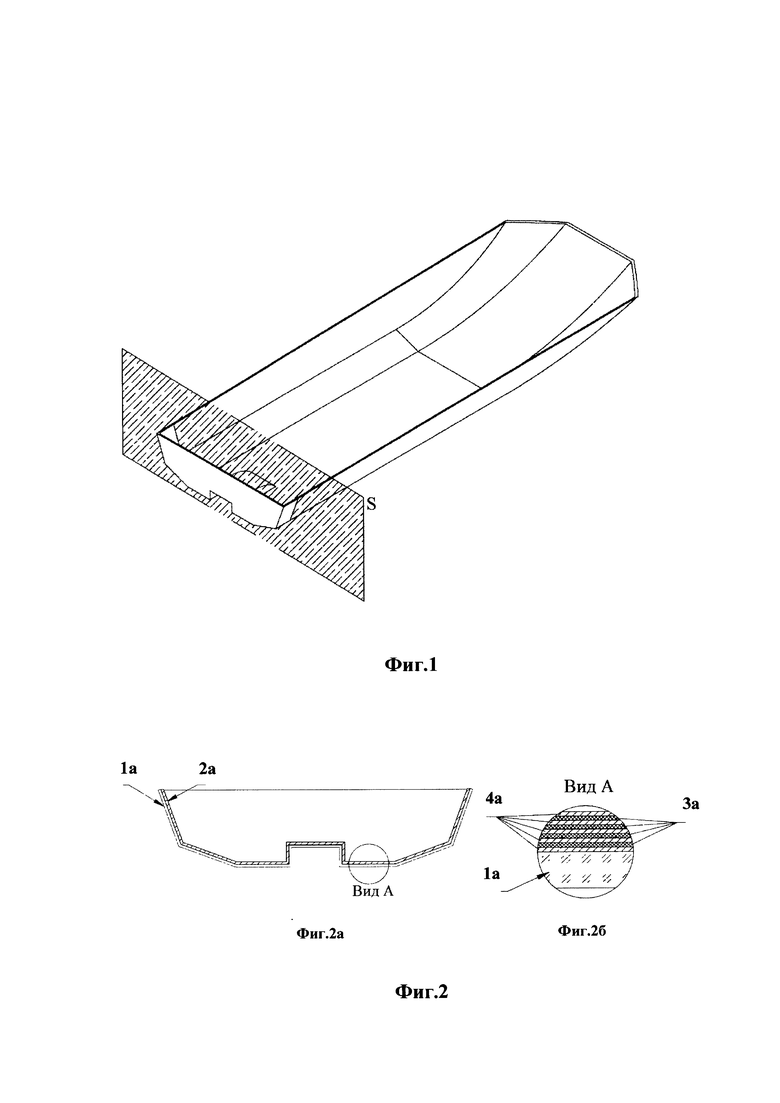

На фиг. 1 представлен общий вид композитного жесткого днища для моторной лодки с надувными бортами и обозначено местоположение секущей плоскости S, образующей сечение днища перед транцем.

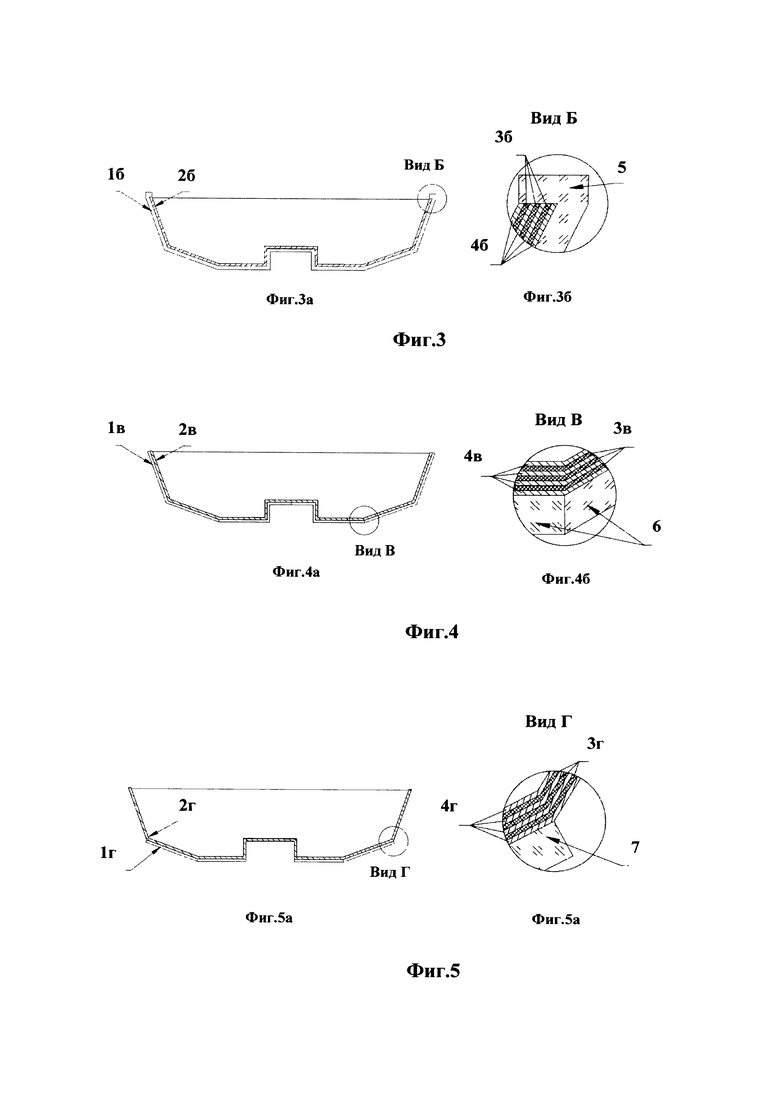

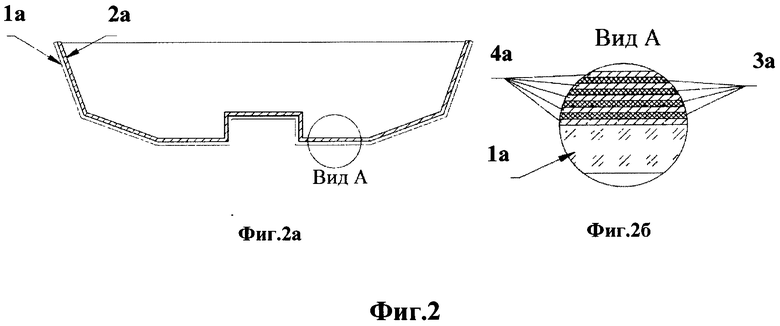

На фиг. 2а представлено поперечное сечение днища в плоскости S, показывающее как корпус днища из слоев композитного материала с компаундом снаружи защищен капсулой из монолитного поликарбоната, где: 1а - бронирующая капсула из монолитного поликарбоната; 2а - корпус жесткого днища из слоев композитного материала. На фиг.2б представлен также Вид А, показывающий внутреннюю структуру днища, где: 3а - слои композитного материала; 4а - слои компаунда.

На фиг. 3а представлено поперечное сечение днища в плоскости S, показывающее как корпус днища из слоев композитного материала с компаундом снаружи защищен капсулой из монолитного поликарбоната с верхними концевыми выступами, где: 1б - бронирующая капсула из монолитного поликарбоната; 2б - корпус жесткого днища из слоев композитного материала. На фиг. 3б представлен также Вид Б, показывающий внутреннюю структуру днища в месте концевых выступов, где: 3б - слои композитного материала; 4б - слои компаунда; 5 - концевые выступы.

На фиг. 4а представлено поперечное сечение днища в плоскости S, показывающее как корпус днища из слоев композитного материала с компаундом снаружи защищен сборной капсулой из фрагментов монолитного поликарбоната, где: 1в - сборная капсула из фрагментов монолитного поликарбоната; 2в - корпус жесткого днища из слоев композитного материала. На фиг.4б представлен также Вид В, показывающий внутреннюю структуру днища в месте соединения фрагментов монолитного поликарбоната, где: 3в - слои композитного материала; 4в - слои компаунда; 6 - место соединения двух фрагментов монолитного поликарбоната.

На фиг.5а представлено поперечное сечение днища в плоскости S, показывающее как корпус днища из слоев композитного материала с компаундом снаружи защищен отдельными листами из монолитного поликарбоната, где: 1г - листы монолитного поликарбоната; 2г - корпус жесткого днища из слоев композитного материала. На фиг.5б представлен также Вид Г, показывающий внутреннюю структуру днища в месте соединения фрагментов монолитного поликарбоната, где: 3г - слои композитного материала; 4г - слои компаунда; 7 - лист монолитного поликарбоната.

Выполнение заявляемого способа изготовления композитного жесткого днища для моторной лодки с надувными бортами рассмотрим на следующих примерах.

Пример 1. Рассмотрим изготовление жесткого днища, представленного на фиг.2а и 2б. Данный вариант изготовления днища рекомендован к применению на крупносерийном производстве. Его суть заключается в следующем. Первоначально, например, методом термической формовки изготавливают объемную бронированную капсулу 1а из поликарбоната. В крупносерийном производстве это делается на большой формовочной машине, где лист поликарбоната подвергают нагреву до температуры 150-190°С, а затем, например, с помощью вакуума осаживается на рабочую матрицу (см. http://propolikarbonat.ru/fonnovka-polikarbonata). После охлаждения, лист поликарбоната принимает объемную форму матрицы, его снимают с матрицы, обрезают ненужные края и используют в качестве основы, на которую в дальнейшем будут наносить вперемежку слои пластичной основы и армирующего наполнителя, формируя корпус из композитного материала. Перед формованием композитного корпуса, внутреннюю поверхность матрицы из поликарбоната подвергают механической поверхностной деформации, например, прокаткой разогретыми рифлеными валиками с насечкой. Результатом данной процедуры является образование на обработанной поверхности капсулы характерного рельефного профиля, обеспечивающего требуемый уровень адгезии при последующем соединении с композитным корпусом. Прочность самого композитного корпуса днища определяется совокупностью применяемых материалов - пластичной основы и армирующего наполнителя. В качестве пластичной основы (компаунда), для изготовления днищ лодок обычно используются эпоксидная или полиэфирная смолы, а в качестве армирующего наполнителя стекловолокно (стекломат), реже используют углеволокно. Для днищ лодок, обладающих повышенной прочностью и жесткостью могут использоваться такие материалы, такие, как карбон и кевлар. (Подробности выбора материалов для пластикового днища и особенности технологии его изготовления описаны в статье «Современное пластиковое судостроение», журнал «Катера и яхты», №217, стр. 159).

Пример 2. Рассмотрим изготовление жесткого днища, представленного на фиг. 3а и 3б. Отличием от днища на фиг. 2а и 2б является то, что форма бронекапсулы окаймляется по периметру характерной отбортовкой, которая выполняет следующие задачи:

- обеспечивает дополнительную жесткость корпуса;

- увеличивает площадь соприкосновения с баллонами, тем самым улучшая надежность соединения.

Данный способ изготовления днища, в основном, идентичен способу, описанному в примере 1. Отличием является то, что он более трудоемкий, поскольку требует специальных сложных форм матриц (разборных или составных) для данной конфигурации капсулы.

Пример 3. Рассмотрим изготовление жесткого днища, представленного на фиг. 4а и 4б, технология производства которого, наиболее перспективна для среднесерийного производства, поскольку не требует изготовления единой бронекапсулы. Здесь наружную часть отформованного корпуса полностью покрывают предварительно отформованными бронирующими фрагментами днища из монолитного поликарбоната. В данном способе изготовление бронирующих фрагментов из поликарбоната возможно любыми доступными методами, например, холодной или горячей штамповкой (см. https://torrens.com.ua/solid-polycarbonate-processing-gaide).

Данная технология характеризуется следующими неоспоримыми преимуществами: исключительные возможности для механизации и автоматизации производственных процессов; снижение себестоимости изготовления массовых изделий; высокий коэффициент использования листового металла; возможность точного изготовления тонкостенных, но прочных изделий практически любой формы; минимальная потребность в последующей механической обработке.

Перед началом формования бронирующих фрагментов из монолитного поликарбоната, листовые заготовки вырезают по лекалам, а затем полученные заготовки укладывают в матрицу и выдавливают нужную конфигурацию фрагмента на прессе. После этого соединяемую с корпусом поверхность фрагмента из монолитного поликарбоната подвергают механической поверхностной деформации или химической обработке растворителем. Затем в матрице изготавливают стеклопластиковый корпус. Если предприятию доступен метод вакуумной инфузии (см. https://composite-prof.ru/o_stekloplastike/tehnologiya-pfoizvodstva-stekloplastika/), то изготовление происходит по данной методике, в противном случае формовка производится вручную.

После формования днища из стеклопластика, оно из формы и подвергается механической обработке: обрезка облоя - излишков стеклопластика или отвержденной полиэфирной смолы по краям изделия; высверливание отверстий и т.д. Последней стадией изготовления днища, является закрепление в определенных местах ранее отформованных бронирующих фрагментов из монолитного поликарбоната, например, посредством их приклеивания эпоксидным клеем или полиэфирной смолой.

Пример 4. Рассмотрим изготовление жесткого днища, представленного на фиг. 5а и 5б, наружную часть отформованного корпуса которого в местах предполагаемого контакта днища с внешними препятствиями, бронируют пластинами из монолитного поликарбоната. Способ оптимален для мелкосерийного производства. В данном способе подразумевается нанесение защитного слоя поликарбоната не на всю внешнюю поверхность днища, а только на элементы, подвергающиеся повреждениям в процессе эксплуатации. Это значительно упрощает процесс изготовления, снижает вес и стоимость готового изделия. Недостатком этого варианта изготовления жесткого днища является необходимость дополнительной обработки (зачистки, шлифования и покраски) участков отформованного пластикового корпуса, не защищенных снаружи бронирующими пластинами из монолитного поликарбоната.

Приведем 2 варианта реализации данного способа изготовления.

Первый вариант. На матрице вручную изготавливают стеклопластиковое днище, вручную нанося слои смолы и стеклоткани. После сушки, днище извлекают из матрицы и переворачивают. Затем по лекалам вырезают элементы защиты - пластины из поликарбоната, внутреннюю поверхность которых обрабатывают, например, шлифовальной машиной для получения шероховатой поверхности. Элементы защиты наклеивают на поверхность днища.

Второй вариант. На матрице вручную изготавливают стеклопластиковое днище, вручную нанося слои смолы и стеклоткани. После сушки днище извлекают из матрицы и переворачивают. Далее по лекалам вырезают элементы защиты - пластины из поликарбоната, внутреннюю поверхность которых обрабатывают растворителем для размягчения поверхности, а затем прокатывают холодным роликом до образования шероховатой поверхности. Элементы защиты наклеивают на поверхность днища.

Заявителем были изготовлены экспериментальные образцы лодок и испытаны в реальных условиях на Обском водохранилище. Лодки подтвердили надежность защиты стеклопластикового днища по заявляемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления жесткого днища для моторной лодки с надувными бортами | 2021 |

|

RU2762214C1 |

| НАДУВНАЯ КОМБИНИРОВАННАЯ ЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2783765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАДУВНОГО ДНИЩА ДЛЯ НАДУВНОЙ МОТОРНОЙ ЛОДКИ | 2013 |

|

RU2535998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАДУВНОГО ДНИЩА ДЛЯ НАДУВНОЙ МОТОРНОЙ ЛОДКИ | 2013 |

|

RU2599293C1 |

| НАДУВНАЯ МОТОРНАЯ ЛОДКА И СЪЁМНОЕ ЖЁСТКОЕ ДНИЩЕ ДЛЯ ТАКОЙ ЛОДКИ (ВАРИАНТЫ) | 2019 |

|

RU2711524C1 |

| СКЛАДНАЯ ЛОДКА КЛАССА RIB С НАДУВНЫМ ДНИЩЕМ | 2015 |

|

RU2599107C2 |

| Надувная моторная лодка | 2024 |

|

RU2834118C1 |

| НАДУВНАЯ УНИВЕРСАЛЬНАЯ СКОРОСТНАЯ ЛОДКА С МАЛЫМ ИМПЕЛЛЕРОМ НА СЖАТОМ ПНЕВМОПОТОКЕ | 2020 |

|

RU2739087C1 |

| Жестконадувная моторная лодка | 2022 |

|

RU2805586C1 |

| СПОСОБ ЗАЩИТЫ ДНА ЛОДКИ | 2010 |

|

RU2429987C1 |

Изобретение относится к области судостроения, в частности к технологии изготовления жесткого днища для жестко-корпусной надувной лодки и может использоваться для создания быстроходных моторных лодок в мелкосерийном, серийном и крупносерийном производствах. Предложен способ изготовления композитного жесткого днища для моторной лодки с надувными бортами, включающий формование на матрице корпуса жесткого днища из слоев композитного материала, соединенных между собой слоями пластичной основы (компаунда), причем наружную часть отформованного корпуса полностью или частично покрывают бронирующим слоем монолитного поликарбоната. Технический результат заключается в улучшении эксплуатационных характеристик лодки, повышении технологичности изготовления днища лодки. 5 з.п. ф-лы, 9 ил, 4 пр.

1. Способ изготовления композитного жесткого днища для моторной лодки с надувными бортами, включающий формование на матрице корпуса жесткого днища из слоев композитного материала, соединенных между собой слоями пластичной основы (компаунда), отличающийся тем, что наружную часть отформованного корпуса полностью или частично покрывают бронирующим слоем монолитного поликарбоната.

2. Способ по п. 1, отличающийся тем, что первоначально на матрице формуют бронирующую капсулу из монолитного поликарбоната, которую затем используют в качестве матрицы для формования композиции из слоев компаунда и композитного материала.

3. Способ по п. 1, отличающийся тем, что первоначально на матрице формуют композицию из слоев компаунда и композитного материала, а затем на ее внешней поверхности в местах предполагаемого контакта днища с внешними препятствиями закрепляют предварительно отформованные бронирующие фрагменты днища из монолитного поликарбоната.

4. Способ по п. 1, отличающийся тем, что первоначально на матрице формуют слои компаунда и композитного материала, а затем на внешней поверхности, в местах предполагаемого контакта днища с внешними препятствиями, закрепляют бронирующие пластины из монолитного поликарбоната.

5. Способ по п. 1, отличающийся тем, что внутренняя поверхность бронирующего слоя монолитного поликарбоната, контактирующая с внешней поверхность корпуса из слоев композитного материала, предварительно подвергается механической поверхностной деформации, например прокаткой разогретым рифленым роликом.

6. Способ по п. 1, отличающийся тем, что внутренняя поверхность бронирующего слоя монолитного поликарбоната, контактирующая с внешней поверхностью корпуса из слоев композитного материала, предварительно подвергается химической обработке растворителем, например дихлорэтаном.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИОННЫХ КОРПУСОВ ЛОДОК | 2010 |

|

RU2433058C1 |

| US 5601049 A, 11.02.1997 | |||

| 0 |

|

SU232835A1 | |

| WO 9535231 A1, 28.12.1995 | |||

| РУЧКА УПРАВЛЕНИЯ ДЛЯ ВОЗДУШНОГО СУДНА | 2013 |

|

RU2608549C2 |

| Защитная полоса корпуса пластмассового судна | 1973 |

|

SU497187A1 |

| СПОСОБ ЗАЩИТЫ ДНА ЛОДКИ | 2010 |

|

RU2429987C1 |

| Установка для получения фурфурола и других химических продуктов | 1959 |

|

SU125546A1 |

| Зажим для тягового каната | 1927 |

|

SU7655A1 |

Авторы

Даты

2020-02-26—Публикация

2019-09-03—Подача