ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Варианты выполнения изобретения, раскрытого в данном документе, относятся к сухим газовым уплотнениям, предназначенным для надежного уплотнения вала в турбомашинах, в частности, в центробежных компрессорах.

Компрессор является машиной, ускоряющей частицы сжимаемой текучей среды, например, газа, благодаря использованию механической энергии для увеличения, в конечном итоге, давления этой сжимаемой текучей среды. Компрессоры используют в нескольких различных областях применения, включая работу в качестве начальной ступени газотурбинного двигателя. Среди различных типов компрессоров известны так называемые центробежные компрессоры, в которых механическая энергия воздействует на поступающий в компрессор газ в виде центробежного ускорения, ускоряющего частицы газа, например, при вращении центробежного рабочего колеса, через которое проходит газ. В более общем смысле можно сказать, что центробежные компрессоры составляют часть класса механического оборудования, известного как «турбомашины» или «ротационные турбомашины». Центробежные компрессоры могут быть выполнены с одним рабочим колесом, т.е. в виде одноступенчатой конструкции, или с множеством рабочих колес, расположенных последовательно, в этом случае их часто называют многоступенчатыми компрессорами. Каждая из ступеней центробежного компрессора в типичном случае содержит входной канал для ускоряемого газа, рабочее колесо, сообщающее кинетическую энергию входящему газу, и диффузор, преобразующий кинетическую энергию газа, выходящего из рабочего колеса, в энергию давления. В центробежных компрессорах используют различные типы газов, некоторые из них являются токсичными или опасными для окружающей среды и/или для рабочих на установках. Соответственно, в центробежных компрессорах предусмотрены уплотнительные системы, обычно расположенные на концах вала, поддерживающего рабочее колесо (колеса), и препятствующие утечке газа из компрессора и загрязнению окружающей среды. Однороторные центробежные компрессоры обычно выполняют с двумя отдельными уплотнениями, составляющими часть этой уплотнительной системы, т.е. по одному уплотнению для каждого конца вала, в то время как в консольном центробежном компрессоре является достаточным выполнить уплотнение конца вала, расположенного непосредственно ниже по потоку от рабочего колеса.

В последнее время в уплотнительных системах центробежных компрессоров участилось использование так называемых «сухих» газовых уплотнений. Сухие газовые уплотнения можно характеризовать как бесконтактные механические торцевые уплотнения, работающие всухую, которые содержат стыковочное или вращающееся кольцо и первичное или неподвижное кольцо. Во время работы канавки во вращающемся кольце создают гидродинамическую силу, заставляющую отделяться неподвижное кольцо с образованием зазора между двумя указанными кольцами. Эти уплотнения называют «сухими», поскольку они не требуют смазки, что, среди прочего, существенно снижает требования к их техническому обслуживанию.

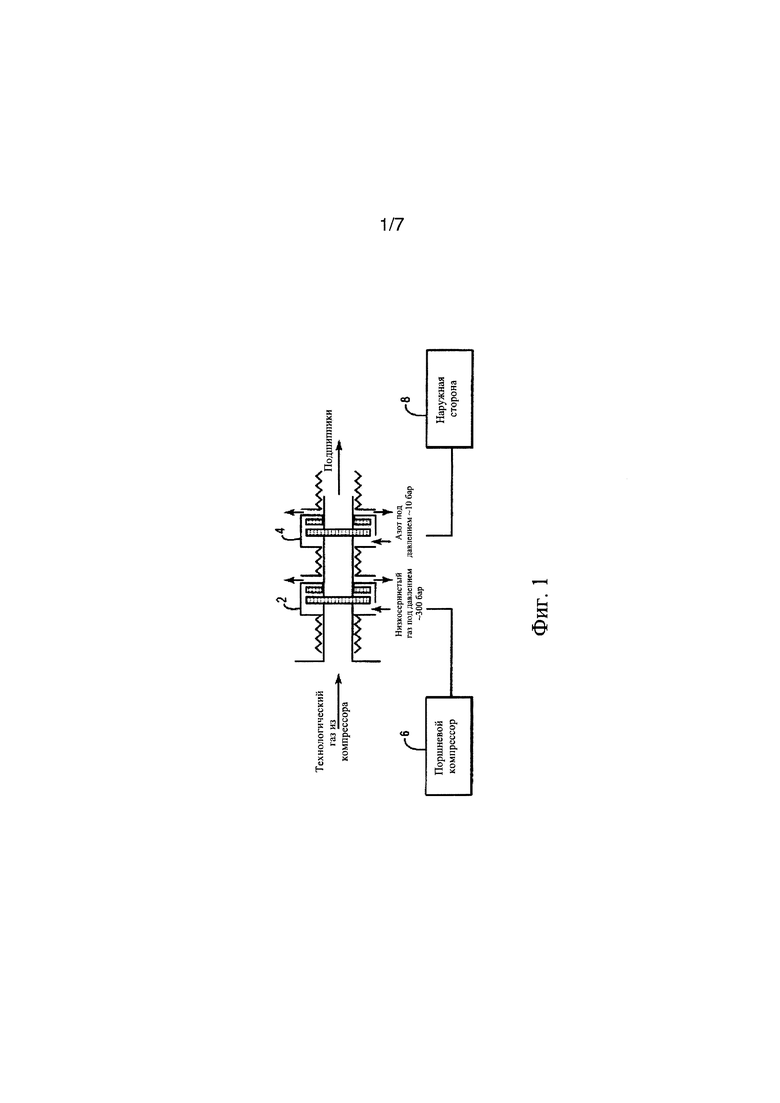

Для центробежных компрессоров такие сухие газовые уплотнения существуют в различных конструктивных исполнениях, например, так называемые тандемные конструкции, которые в основном применяют в компрессорах с использованием токсичных или воспламеняющихся газов в качестве нагнетаемого или технологического газа. Как показано на фиг. 1, система сухого газового уплотнения тандемного типа содержит первое уплотнение 2 и второе уплотнение 4, причем оба уплотнения расположены в одном корпусе. Во время нормальной работы компрессора работа первого уплотнения 2 заключается в поддержании общего давления обрабатываемого газа, тогда как второе уплотнение 4 действует в качестве резервного уплотнения, которое предназначено для работы лишь в случае неисправности первого уплотнения 2 или при возникновении чрезмерной утечки через него. Как правило, поток очищенного газа, поступающий из выходного отверстия компрессора, вводят выше по потоку от уплотнения 2 для изоляции сухого газового уплотнения от технологического газа. В областях применений с наличием высокотоксичных технологических газов (например, газа с высоким содержанием H2S) и высокого уплотняющего давления обычно используют внешний источник уплотняющего газа с низким содержанием серы, например, так называемого «низкосернистого» газа, для изоляции технологического газа от окружающей среды. В связи с необходимостью создания высокого уплотняющего давления используют специальный поршневой компрессор 6, работающий независимо от центробежного компрессора и предназначенный для запитывания системы газового уплотнения. Во второе тандемное уплотнение 4 из источника 8 может подаваться азот при более низком давлении (например, при давлении ниже 10 бар) в качестве вторичного уплотняющего газа, чтобы исключить попадание токсичного/воспламеняющегося газа в окружающую среду. Таким образом, для центробежных компрессоров, снабженных системами сухого газового уплотнения, необходимо использование также дополнительных компрессоров, назначение которых состоит исключительно в обеспечении снабжения уплотняющим газом, что значительно усложняет всю систему. Помимо упомянутого усложнения системы, поршневые компрессоры 6 могут нуждаться в более усиленном техническом обслуживании, по сравнению с центробежными компрессорами, для обслуживания которых и предназначены указанные поршневые компрессоры. Помимо этого, хотя второе уплотнение 4 в тандемной схеме и обеспечивает возможность резервного дублирования, тем не менее существующие в настоящее время системы сухого газового уплотнения до сих пор не являются безотказными, причем в этом случае они могут нежелательно выпускать определенное количество уплотняющего газа в атмосферу.

Неисправности сухого газового уплотнения обусловлены, главным образом, загрязнением частицами жидкого или твердого вещества, «заклиниванием» первичного диска, вызывающим контакт дисков, или осевым колебанием первичного диска («биением»). Все указанные неисправности вызывают серьезное нарушение нормальной работы уплотнения.

Соответственно, существует потребность в разработке и создании сухого газового уплотнения, устраняющего вышеупомянутые недостатки существующих уплотнительных систем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первыми иллюстративными вариантами выполнения предложено сухое газовое уплотнение, предназначенное для уплотнения вала турбомашины, причем указанное уплотнение содержит

стыковочное кольцо, выполненное с возможностью его присоединения к валу турбомашины с обеспечением вращения указанного кольца со скоростью вращения вала,

первичное кольцо, обеспечивающее уплотнение напротив стыковочного кольца, причем первичное кольцо выполнено с возможностью неповоротного присоединения к неподвижной части турбомашины,

один или более упругих элементов, предварительно нагруженных для подталкивания первичного кольца к стыковочному кольцу,

при этом имеются один или более датчиков, выполненных с возможностью измерения усилий и/или нагрузок, прикладываемых к первичному кольцу и/или к одному или более упругим элементам, и/или для измерения смещений первичного кольца или элемента, присоединенного к первичному кольцу, для раннего выявления неисправности уплотнения.

Такое решение дает возможность проводить непрерывный текущий контроль рабочего состояния сухого газового уплотнения с обеспечением возможности раннего определения основных неисправностей и проведения профилактического технического обслуживания.

Ранее выявление зарождающихся неисправностей уплотнений дает возможность избежать непредвиденного прекращения работы машины и, тем самым, повышает производительность и создает благоприятную возможность для использования промышленных инструментальных средств, направленных на повышение надежности и доступности машин.

В соответствии со вторыми примерными вариантами выполнения предложена турбомашина, в частности, компрессор, содержащая

роторный узел, содержащий по меньшей мере одно рабочее колесо,

подшипник, присоединенный к роторному узлу, для поддержания с возможностью вращения указанного роторного узла,

статор,

уплотнительное средство, расположенное между роторным узлом и подшипником, причем указанное уплотнительное средство содержит сухое газовое уплотнение, в котором первичное кольцо уплотнения присоединено к держателю посредством неповоротной системы, содержащей один или более неповоротных штифтов или штырей и промежуточный элемент или носитель, действующий в качестве втулки-толкателя для осевого подталкивания первичного кольца к стыковочному кольцу под действием предварительно нагруженного упругого элемента. Датчик или датчики уплотнения преимущественно содержат один или более датчиков, принадлежащих к группе, состоящей из датчиков смещения для измерения осевого смещения первичного кольца, датчиков смещения для измерения осевого смещения промежуточного кольца, тензометрических датчиков для измерения вращающего момента, прикладываемого к первичному кольцу, датчиков нагрузки для измерения статической нагрузки, действующей на носитель и/или первичное кольцо, и/или колебаний носителя и/или первичного кольца.

В соответствии с третьими примерными вариантами выполнения предложен способ текущего контроля состояния сухого газового уплотнения в турбомашине, включающий

обеспечение наличия датчиков, выполненных с возможностью измерения усилий и/или нагрузок, прикладываемых к первичному кольцу, и/или смещений первичного кольца или элемента, присоединенного к первичному кольцу сухого газового уплотнения,

установку критериев приемлемости для значений, измеряемых датчиками,

считывание выходных сигналов с датчиков,

проверку выходных сигналов на соответствие критериям приемлемости,

приведение в действие аварийной сигнализации и/или отключение турбомашины, если одно или более значений, измеренных датчиками, не соответствуют критериям приемлемости.

В соответствии с четвертыми примерными вариантами выполнения предложена система для текущего контроля и раннего выявления неисправности сухих газовых уплотнений удаленно расположенных турбомашин, причем указанная система содержит

приемный блок для сбора данных, получаемых от датчиков, расположенных на сухих уплотнениях турбомашин,

блоки связи, предназначенные для взаимодействия турбомашин с приемным блоком,

базовые программные средства, обеспечивающие считывание данных с приемного блока, чтобы выполнять анализ для проведения раннего выявления потенциальных повреждений и/или передачи предупреждений о потенциальных повреждениях, или для проведения технического обслуживания турбомашин с учетом их состояния.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Данное изобретение будет более понятным из нижеследующего описания примерных вариантов выполнения, рассмотренных совместно с сопроводительными чертежами, на которых

фиг. 1 изображает уплотнительное средство с тандемной схемой расположения,

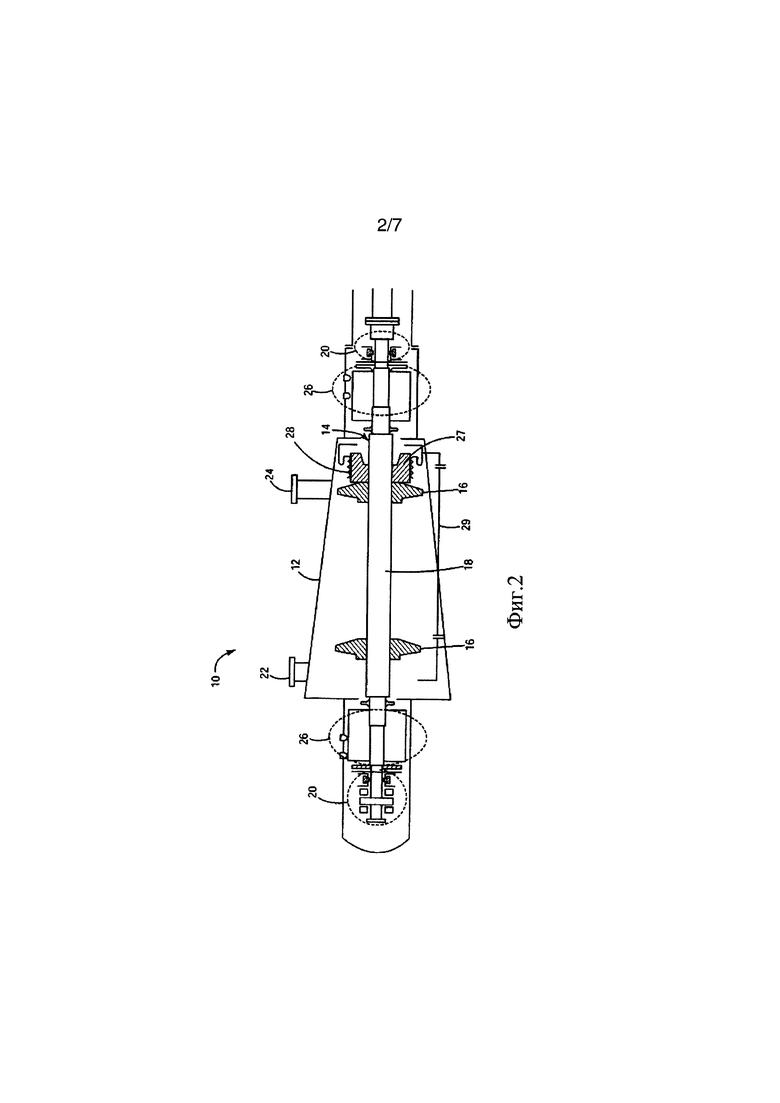

фиг. 2 схематически изображает многоступенчатый центробежный компрессор, оснащенный уплотнительными средствами в соответствии с примерными вариантами выполнения,

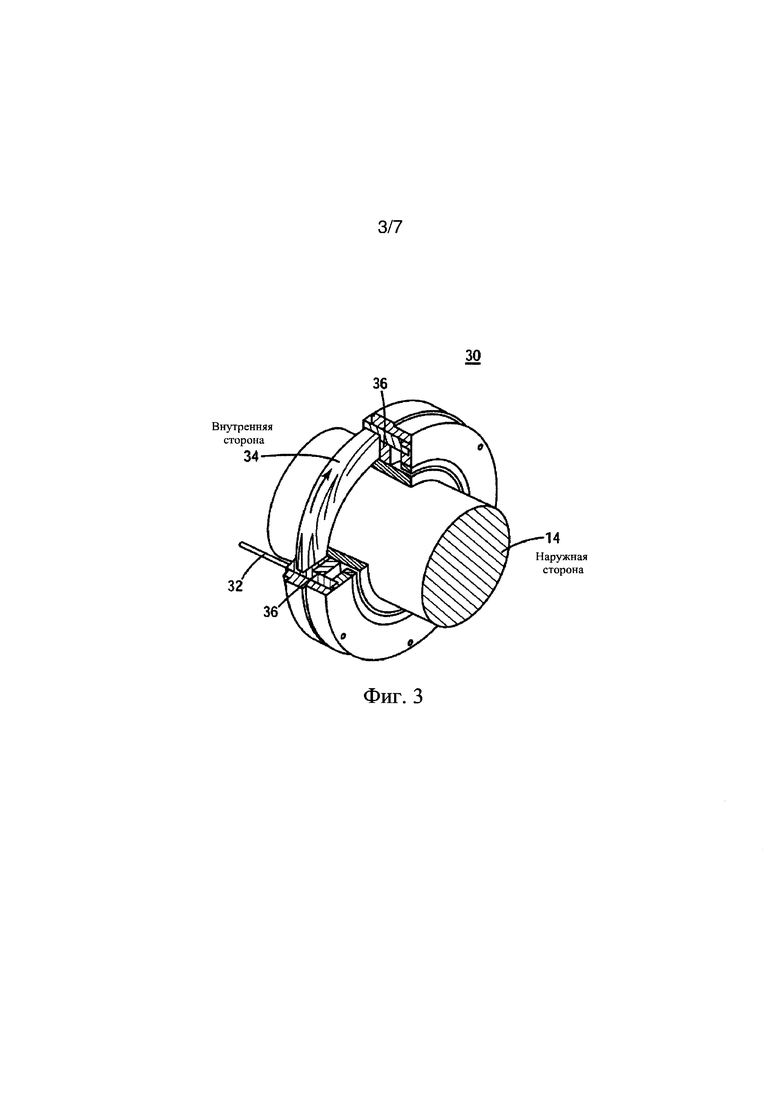

фиг. 3 изображает вид с частичным разрезом примерного сухого газового уплотнения, используемого в уплотнительных средствах в соответствии с примерными вариантами выполнения,

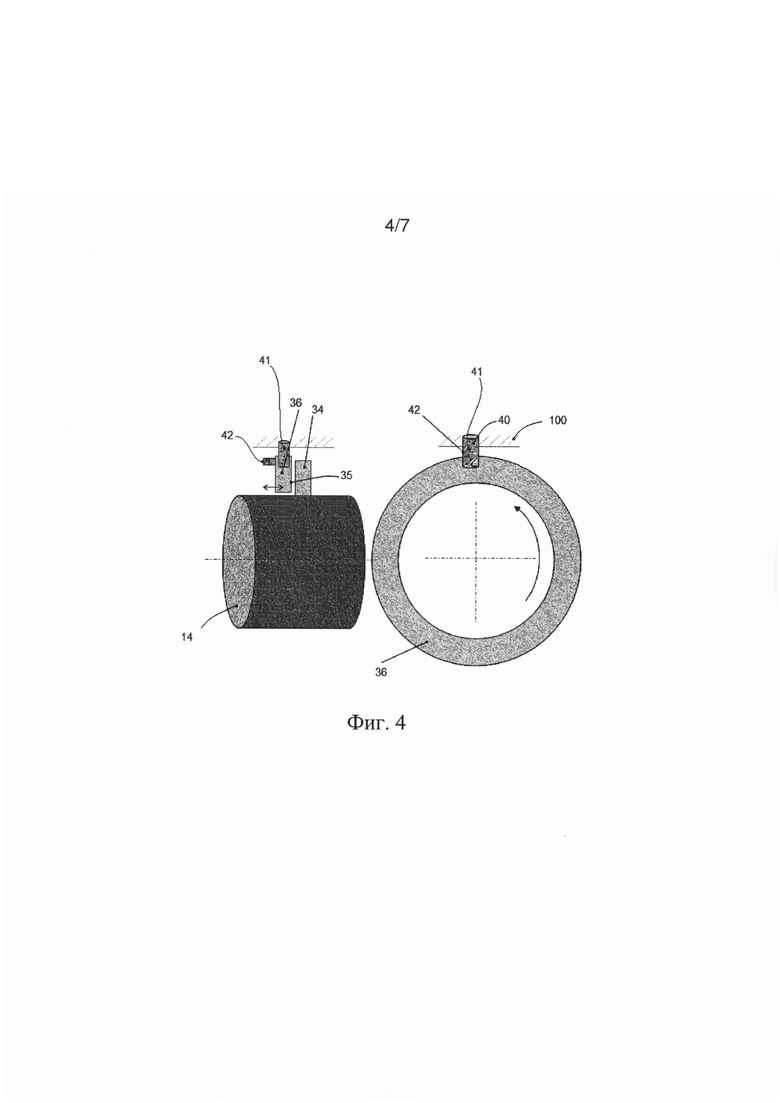

фиг. 4 схематически изображает стыковочное кольцо и первичное кольцо уплотнения, показанного на фиг. 3 вместе с показанными в общих чертах датчиками, расположенными на неповоротном штифтовом/штыревом соединении первичного кольца с неподвижной частью турбомашины в соответствии с описанными вариантами выполнения,

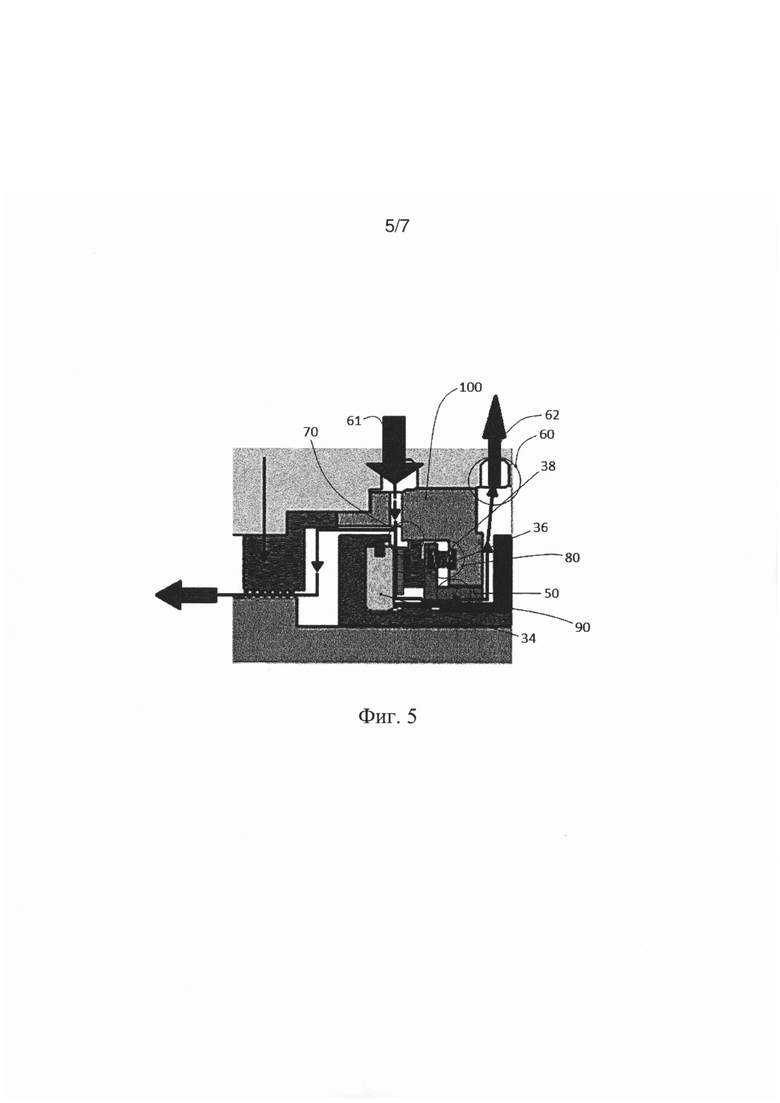

фиг. 5 схематически изображает в разрезе конструкцию газового уплотнения с обозначением в окружностях участков, подходящих для расположения одного или более датчиков, обеспечивающих раннее выявление неисправностей в соответствии с описанными вариантами выполнения,

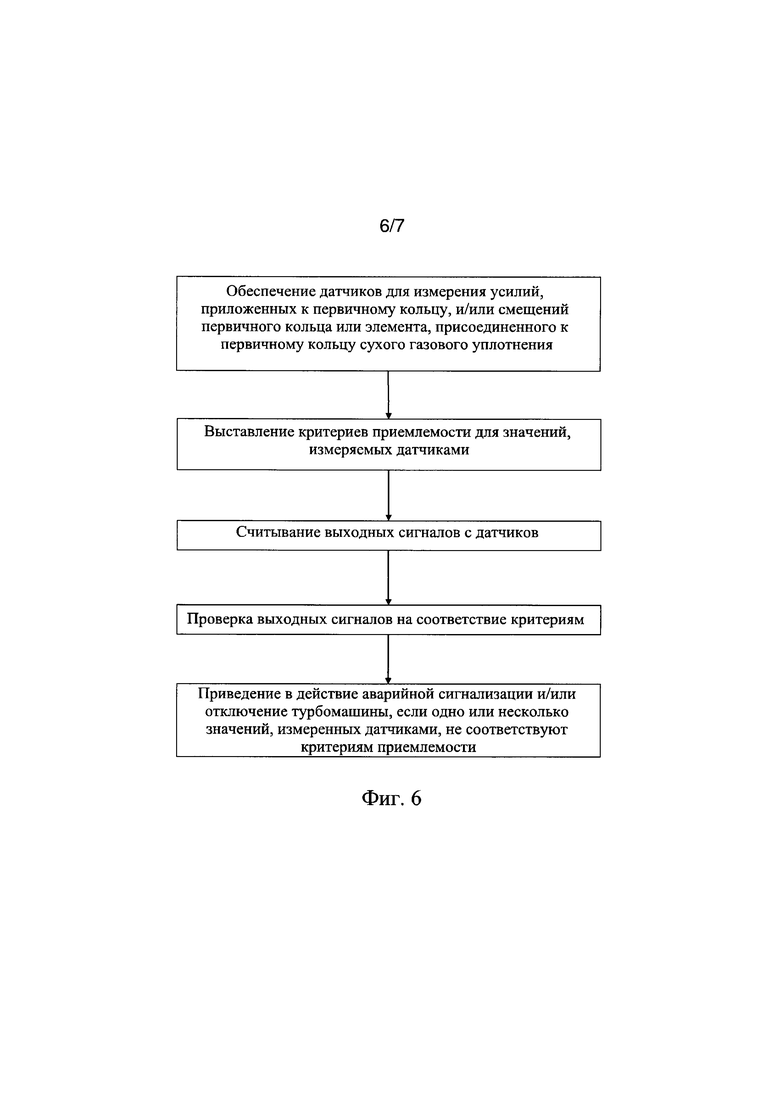

фиг. 6 изображает блок-схему, иллюстрирующую способ текущего контроля сухого газового уплотнения в соответствии с описанными примерными вариантами выполнения,

фиг. 7 изображает структурную схему системы для текущего контроля и раннего выявления неисправности сухих газовых уплотнений турбомашин, расположенных дистанционно, в соответствии с описанными примерными вариантами выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Нижеследующее подробное описание примерных вариантов выполнения приведено со ссылкой на сопроводительные чертежи. Одинаковыми ссылочными позициями на различных чертежах обозначены одинаковые или подобные элементы. Нижеследующее подробное описание не ограничивает данное изобретение. Вместо этого объем правовой охраны данного изобретения определен прилагаемой формулой изобретения.

Ссылка в данном описании на «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, структура или характеристика, описанная в отношении варианта выполнения, включена по меньшей мере в один вариант выполнения описываемого объекта изобретения. Таким образом, появление формулировок «в одном варианте выполнения» или «в варианте выполнения» в различных местах описания не обязательно относится к одному и тому же варианту выполнения. Кроме того, конкретные признаки, структуры или характеристики могут быть объединены любым подходящим способом в одном или более вариантах выполнения.

Для обозначения контекста для нижеследующего описания, относящегося к уплотнительным системам в соответствии с вышеупомянутыми примерными вариантами выполнения, на фиг. 2 схематически изображен многоступенчатый центробежный компрессор 10, в котором могут быть использованы такие уплотнительные системы. Компрессор 10 содержит короб или корпус (статор) 12, внутри которого установлен вращающийся вал 14 компрессора, снабженный множеством центробежных рабочих колес 16. Роторный узел 18, содержащий вал 14 и рабочие колеса 16, поддерживается в радиальном и осевом направлениях подшипниками 20, расположенными с каждой стороны роторного узла 18.

Работа многоступенчатого центробежного компрессора заключается в приеме входящего технологического газа из входного патрубка 22 для ускорения частиц технологического газа в процессе работы роторного узла 18 с последующей подачей технологического газа через выходной патрубок 24 с давлением на выходе, превышающим давление на входе. Технологический газ может быть, например, углекислым газом, сероводородом, бутаном, метаном, этаном, пропаном, сжиженным природным газом или смесью указанных газов. Между рабочими колесами 16 и подшипниками 20 предусмотрены уплотнительные системы 26, предотвращающие прохождение технологического газа к подшипникам 20. Корпус 12 конструктивно выполнен так, чтобы закрывать оба подшипника 20 и уплотнительные системы 26 для предотвращения утечки газа из центробежного компрессора 10. Кроме того, на фиг. 2 показан балансировочный цилиндр 27, компенсирующий осевое усилие, создаваемое рабочими колесами 16, лабиринтное уплотнение 28 балансировочного цилиндра и компенсационная линия 29, поддерживающая давление на наружной части цилиндра 27 на уровне давления, при котором технологический газ поступает через патрубок 22.

В соответствии с иллюстративными вариантами выполнения каждая из уплотнительных систем 26 содержит одно, два, три или более сухих газовых уплотнений, работающих совместно для предотвращения утечки технологического газа в направлении к подшипникам 20. Вообще говоря, сухое газовое уплотнение или уплотнения в уплотнительной системе 26 могут быть реализованы, например, так, как показано на фиг. 3 При этом сухое газовое уплотнение 30 расположено на валу 14 компрессора для блокирования потока технологического газа вдоль газового тракта 32 от внутренней стороны к наружной стороне центробежного компрессора 10. При этом сухое газовое уплотнение 30 содержит вращающийся установочный элемент 34, вращающийся вместе с валом компрессора и сопрягаемый с неподвижным кольцом 36. Во время работы канавки, выполненные по меньшей мере в одном из компонентов, а именно во вращающемся установочном элементе 34 и в неподвижном кольце 36, содержат нагнетаемую в них под давлением текучую среду, которая создает гидродинамическую силу, вынуждающую неподвижное кольцо 36 отделяться от вращающегося установочного элемента 34. При таком отделении образуется зазор между двумя кольцами, которые в сочетании действуют в качестве уплотнения, по существу препятствующего утечке технологического газа. При этом не возникает трения между вращающимся установочным элементом 34 и неподвижным кольцом 36. Примеры сухих газовых уплотнений такого типа можно найти в патентных документах США №5492341 и 5529315, описание которых включено в данный документ посредством ссылки.

При остановке компрессора (т.е. при отсутствии вращения) первичное кольцо удерживается напротив стыковочного кольца с помощью ряда пружин. Поскольку канавки выполнены не по всей поверхности стыковочного кольца, два указанных кольца находятся в плотном контакте друг с другом по площади перегородки и рабочему зазору (с исключением тем самым утечки через уплотнение).

Наличие рабочего зазора между двумя кольцами приводит в результате к утечке газа, которую необходимо минимизировать. В идеальном случае сухое газовое уплотнение работает при минимальном рабочем зазоре для сведения к минимуму объема утечки. Однако ротор центробежного компрессора во время работы испытывает осевое перемещение, ограничиваемое упорным подшипником. Во время работы рабочий зазор между двумя кольцами является саморегулирующимся в диапазоне 0-10 мкм. Если во время работы рабочий зазор между первичным и сопрягаемым уплотнительными кольцами увеличивается вследствие осевого перемещения ротора, то давление у концов канавок стыковочного кольца будет уменьшаться по мере увеличения объема. Усилия газа, действующие на каждую сторону первичного и стыковочного колец, будут продвигать кольца друг к другу с восстановлением тем самым требуемой величины рабочего зазора. И наоборот, если промежуток между уплотнительными кольцами уменьшается вследствие осевого перемещения ротора, то давление у концов канавок стыковочного кольца будет увеличиваться по мере уменьшения объема, противодействуя усилиям газа, действующим на наружные стороны двух колец, с уменьшением тем самым рабочего зазора до требуемой величины.

Неисправности сухого газового уплотнения в основном обусловлены загрязнением частицами жидкого или твердого вещества, «заклиниванием» первичного диска, приводящим к контакту дисков, или осевым колебанием первичного диска («биением»), причем все указанные неисправности вызывают катастрофические повреждения поверхности уплотнения.

На фиг. 4 схематически показаны стыковочное кольцо 34 и первичное кольцо 36 в процессе работе, при этом рабочий зазор обозначен ссылочной позицией 35. Первичное кольцо 36 присоединено к неподвижной части турбомашины, в частности, к держателю 100 с помощью неповоротной системы, содержащей один или более штифтов/штырей 40.

Благодаря объединению датчика 41 нагрузки с одним или более штифтами/штырями 40 неповоротной системы может быть определен создаваемый газом вращающий момент, сообщаемый первичному кольцу 36.

Благодаря объединения одного или более датчиков нагрузки с одной или более пружинами или с пружинной опорой могут быть эффективно выявлены осевое колебание и/или осевое перемещение носителя и/или первичного кольца.

Возможно использование более сложных конструктивных исполнений. На фиг. 5 схематически показана в разрезе конструкция газового уплотнения в соответствии с описанными вариантами выполнения. При этом окружностями обозначены участки, подходящие для расположения одного или более датчиков, обеспечивающих раннее выявление неисправностей уплотнения, как указано ниже.

1. Измерение осевых колебаний первичного кольца («биение»), ссылочные позиции 70 и/или 80.

2. Измерение вращающего момента (неповоротный штифт/штырь), ссылочная позиция 70.

3. Контроль перемещения носителя/держателя (заклинивание), ссылочная позиция 90.

4. Измерение расхода газа в продувочном канале сухого газового уплотнения, ссылочная позиция 60.

Первичное кольцо 36 может перемещаться в осевом направлении для свободного перемещения вместе со стыковочным кольцом 34. В связи с этим, один или более упругих элементов 38 обеспечивают равномерно распределенное предварительное нагружение для продвижения первичного кольца 36 к стыковочному кольцу 34 посредством промежуточного элемента 50, действующего в качестве втулки-толкателя, также называемой в данном описании носителем.

Для измерения осевого смещения носителя 50 и/или держателя 100 и, тем самым, выявления неисправного состояния, обусловленного заклинивания носителя/держателя, может быть использован датчик смещения. Такой датчик в типичном случае может быть расположен в осевой части носителя/держателя ближе к ротору в месте наиболее вероятного возникновения заклинивания, обозначенного на фиг. 5 ссылочной позицией 90. Этот тип датчика также может быть использован для косвенного измерения биения первичного кольца. Датчик 80 предпочтительно может быть датчиком нагрузки, предназначенным для измерения колебаний или осевого перемещения носителя и/или первичного кольца. В варианте выполнения такой датчик объединен с одной или более пружинами, образующими упругие элементы.

Для дополнительного улучшения текущего контроля состояния уплотнения могут быть использованы другие датчики. Поскольку сухие газовые уплотнения содержат тракт для прохождения уплотняющего газа от входного отверстия 61 к выходному отверстию 62, для обеспечения отделения стыковочного кольца и первичного кольца друг от друга, в таком тракте может быть расположен датчик расхода, обеспечивающий измерение расхода уплотняющего газа, например, в зоне выпуска, обозначенной на фиг. 5 ссылочной позицией 60. Такой датчик расхода может быть любым датчиком известного типа, таким как датчик теплового или теплового массового типа, для определения скорости, расхода, давления, перепада давления или подобных им параметров.

Выходные сигналы всех этих датчиков, или части из них, могут использоваться для текущего контроля состояния уплотнения. Например, увеличение вращающего момента, сообщаемого первичному кольцу, и/или осевые смещения с частотой колебания, превышающей пороговое значение, могут быть показателем загрязнения жидкими или твердыми частицами. Отсутствие смещения носителя/держателя или наличие смещений по непредвиденной траектории может быть показателем блокировки носителя/держателя, что может вызвать заклинивание первичного кольца с одновременным чрезмерным прохождением уплотняющего газа, выявляемым датчиком 60, что может указывать на утечку в тракте потока.

В этом случае в вариантах выполнения предусмотрен блок управления, содержащий запоминающее средство, хранящее команды управления, и процессор, предназначенный для выполнения указанных команд управления, благодаря чему обеспечивается возможность

считывания выходных сигналов с датчика или датчиков,

сравнения выходных сигналов с пороговыми значениями для определения неисправного состояния уплотнения,

подачи аварийной индикации и/или отключения турбомашины при выходных сигналах датчиков, указывающих на состояние серьезной неисправности уплотнения.

Блок управления может быть частью специализированной системы аварийной защиты или частью вышеупомянутой системы, управляющей работой турбомашины.

Измеряемые значения могут быть приняты системами технического обслуживания и диагностики (M&D), при этом может быть использован метод анализа для раннего выявления неисправностей, предоставления заказчику информации о потенциальных повреждениях и выполнения технического обслуживания с учетом состояния оборудования.

На фиг. 7 показан пример системы текущего контроля и раннего выявления неисправности сухих газовых уплотнений удаленно расположенных турбомашин в соответствии с описанными вариантами выполнения. Данная система содержит

приемный блок (200) для сбора данных, получаемых от датчиков, расположенных на сухих уплотнениях турбомашин,

блоки (100) связи, служащие для взаимодействия турбомашин с приемным блоком,

базовые программные средства (300), обеспечивающие считывание данных с приемного блока (200), чтобы выполнять анализа для проведения раннего выявления и/или передачи предупреждений о потенциальных повреждениях, или для проведения технического обслуживания турбомашин с учетом их состояния.

Варианты выполнения также обеспечивают выполнение способа текущего контроля состояния сухого газового уплотнения в турбомашине, причем в указанном способе

обеспечивают наличие датчиков, выполненных с возможностью измерения усилий и/или нагрузок, прикладываемых к первичному кольцу, и/или смещений первичного кольца или элемента, присоединенного к первичному кольцу сухого газового уплотнения,

устанавливают критерии приемлемости для значений, измеряемых датчиками,

считывают выходные сигналы с датчиков,

проверяют выходные сигналы на соответствие критериям приемлемости,

приводят в действие аварийную сигнализацию и/или отключают турбомашину, если одно или более значений, измеренных датчиками, не соответствуют критериям приемлемости.

Предпочтительно, указанный способ может дополнительно включать этап, на котором передают выходные сигналы датчиков к удаленным базовым программным средствам, собирающим данные, получаемые от уплотнений другой турбомашины, для проведения анализа и, тем самым, раннего выявления и/или передачи предупреждений о потенциальных повреждениях, или для проведения технического обслуживания с учетом состояния оборудования.

Сухое газовое уплотнение, предназначенное для уплотнения вала турбомашины, содержащее стыковочное кольцо (34), выполненное с возможностью его присоединения к валу (14) турбомашины с обеспечением вращения указанного кольца со скоростью вращения вала, первичное кольцо (36), обеспечивающее уплотнение напротив стыковочного кольца (34), причем первичное кольцо выполнено с возможностью неповоротного присоединения к неподвижной части турбомашины, один или более упругих элементов (38), предварительно нагруженных для подталкивания первичного кольца (36) к стыковочному кольцу (34), причем первичное кольцо уплотнения присоединено к держателю (100) посредством неповоротной системы, содержащей один или более неповоротных штифтов или штырей (40) и промежуточный элемент или носитель (50), присоединенный к первичному кольцу (36) и действующий в качестве втулки-толкателя для осевого подталкивания первичного кольца (36) к стыковочному кольцу (34) под действием предварительно нагруженного упругого элемента (38); при этом имеется один или более датчиков, выполненных с возможностью измерения усилий и/или нагрузок, прикладываемых к первичному кольцу (36) и/или к одному или более упругим элементам, и/или с возможностью измерения смещений первичного кольца (36) или промежуточного элемента (50), для раннего выявления неисправности уплотнения, причем указанные один или более датчиков указанного уплотнения содержат один или более датчиков, принадлежащих к группе, состоящей из датчика (42, 80) смещения для измерения осевого смещения первичного кольца, датчика (90) смещения для измерения осевого смещения промежуточного элемента (50), тензометрического датчика (41) для измерения вращающего момента, прикладываемого к первичному кольцу (36), датчиков (80) нагрузки для измерения статической нагрузки, действующей на носитель и/или первичное кольцо, датчиков (80) нагрузки для измерения колебаний носителя и/или первичного кольца. 4 н. и 9 з.п. ф-лы, 7 ил.

1. Сухое газовое уплотнение, предназначенное для уплотнения вала турбомашины, содержащее

стыковочное кольцо (34), выполненное с возможностью его присоединения к валу (14) турбомашины с обеспечением вращения указанного кольца со скоростью вращения вала,

первичное кольцо (36), обеспечивающее уплотнение напротив стыковочного кольца (34), причем первичное кольцо выполнено с возможностью неповоротного присоединения к неподвижной части турбомашины,

один или более упругих элементов (38), предварительно нагруженных для подталкивания первичного кольца (36) к стыковочному кольцу (34),

причем первичное кольцо уплотнения присоединено к держателю (100) посредством неповоротной системы, содержащей один или более неповоротных штифтов или штырей (40) и промежуточный элемент или носитель (50), присоединенный к первичному кольцу (36) и действующий в качестве втулки-толкателя для осевого подталкивания первичного кольца (36) к стыковочному кольцу (34) под действием предварительно нагруженного упругого элемента (38);

при этом имеется один или более датчиков, выполненных с возможностью измерения усилий и/или нагрузок, прикладываемых к первичному кольцу (36) и/или к одному или более упругим элементам, и/или с возможностью измерения смещений первичного кольца (36) или промежуточного элемента (50), для раннего выявления неисправности уплотнения,

причем указанные один или более датчиков указанного уплотнения содержат один или более датчиков, принадлежащих к группе, состоящей из датчика (42, 80) смещения для измерения осевого смещения первичного кольца, датчика (90) смещения для измерения осевого смещения промежуточного элемента (50), тензометрического датчика (41) для измерения вращающего момента, прикладываемого к первичному кольцу (36), датчиков (80) нагрузки для измерения статической нагрузки, действующей на носитель и/или первичное кольцо, датчиков (80) нагрузки для измерения колебаний носителя и/или первичного кольца.

2. Уплотнение по п. 1, в котором датчики содержат датчик (41) нагрузки, присоединенный к одному или более таким неповоротным штифтам или штырям (40), для определения вращающих моментов, прикладываемых к первичному кольцу (36).

3. Уплотнение по одному из пп. 1, 2, в котором датчики содержат датчик (42) осевых колебаний для выявления осевых перемещений первичного кольца (36) и/или держателя (100) в направлении к стыковочному кольцу (34) или от него.

4. Уплотнение по одному из пп. 1-3, в котором упругий элементы или элементы (38) присоединены к первичному кольцу (36) посредством указанного промежуточного элемента (50), выполненного с возможностью осевого перемещения для передвижения вместе с первичным кольцом (36) при осевом перемещении стыковочного кольца, при этом указанные датчики содержат датчик смещения для выявления осевого перемещения промежуточного элемента (50).

5. Уплотнение по п. 4, в котором датчики содержат датчики осевых колебаний или датчики (80) нагрузки, присоединенные к одному или более упругим элементам или объединенные с указанными одним или более упругими элементами.

6. Уплотнение по одному из пп. 1-5, содержащее тракт для прохождения уплотняющего газа от входного отверстия (61) к выходному отверстию (62), для обеспечения отделения стыковочного кольца (34) и первичного кольца (36) друг от друга, при этом в таком тракте (60) расположен датчик расхода, предназначенный для измерения расхода уплотняющего газа.

7. Турбомашина, содержащая роторный узел (18), содержащий по меньшей мере одно рабочее колесо (16),

подшипник (20), присоединенный к роторному узлу (18), для поддержания с возможностью вращения указанного роторного узла,

статор,

уплотнительное средство (26), расположенное между роторным узлом и подшипником, причем указанное уплотнительное средство содержит сухое газовое уплотнение по одному из пп. 1-6.

8. Турбомашина по п. 7, содержащая блок управления, выполненный с возможностью считывания выходных сигналов с датчика или датчиков, сравнения выходных сигналов с пороговыми значениями для определения неисправного состояния уплотнения, и обеспечения аварийной индикации.

9. Турбомашина по п. 8, в которой блок управления выполнен с возможностью отключения турбомашины, если выходные сигналы с датчиков указывают на состояние серьезной неисправности уплотнения.

10. Способ текущего контроля состояния сухого газового уплотнения в турбомашине по любому из пп. 7-9, включающий этапы, на которых

обеспечивают наличие датчиков, предназначенных для измерения усилий/нагрузок, прикладываемых к первичному кольцу, и/или смещений первичного кольца или элемента, присоединенного к первичному кольцу сухого газового уплотнения,

устанавливают критерии приемлемости для значений, измеряемых датчиками,

считывают выходные сигналы с датчиков,

проверяют выходные сигналы на соответствие критериям приемлемости,

приводят в действие аварийную сигнализацию и/или отключают турбомашину, если одно или более значений, измеренных датчиками, не соответствуют критериям приемлемости.

11. Способ по п. 10, в котором дополнительно передают выходные сигналы датчиков к удаленным базовым программным средствам, выполненным с возможностью сбора данных, получаемых от уплотнений другой турбомашины, для проведения анализа и тем самым раннего выявления неисправности.

12. Способ по п. 11, в котором дополнительно передают предупреждения о потенциальных повреждениях или проводят техническое обслуживание с учетом состояния оборудования.

13. Система для текущего контроля и раннего выявления неисправности сухих газовых уплотнений удаленно расположенных турбомашин, содержащая

приемный блок (200) для сбора данных, получаемых от датчиков сухих уплотнений турбомашин по любому из пп. 7-9,

блоки (100) связи, предназначенные для обеспечения взаимодействия указанных турбомашин с приемным блоком (200),

базовые программные средства (300), выполненные с возможностью считывания данных с приемного блока (200), чтобы выполнять анализ для проведения раннего выявления потенциальных повреждений и/или передачи предупреждений о потенциальных повреждениях, или для проведения технического обслуживания турбомашин с учетом их состояния.

| DE 202009008089 U1, 24.09.2009 | |||

| US 20140161587 A1, 12.06.2014 | |||

| EP 576859 A1, 05.01.1994 | |||

| US 6626436 B2, 30.09.2003 | |||

| EP 3139072 A1, 08.03.2017 | |||

| СИСТЕМА СУХОГО ГАЗОВОГО УПЛОТНЕНИЯ С НИЗКИМ ВЫХЛОПОМ ДЛЯ КОМПРЕССОРОВ | 2010 |

|

RU2537116C2 |

Авторы

Даты

2021-12-17—Публикация

2018-03-16—Подача