Область техники

[0001] Настоящее изобретение относится, в общем, к соединительным муфтам между различным оборудованием, а именно к соединительной муфте, или стыковочному устройству, между ротором и установкой для тестирования балансировки.

Предпосылки создания изобретения

[0002] Турбомашины (также называемые "турбомашины вращения") представляют собой класс машин, включающих компрессоры, турбинные двигатели и т.п. и включающих также роторы, которые при работе вращаются с очень высокими скоростями, например тысячи или десятки тысяч оборотов в минуту (revolutions per minute, RPM). Ротор, как правило, включает вал, который поддерживается подшипниками вдоль оси вращения и радиально. Учитывая размер и вес упомянутых роторов, даже небольшой дисбаланс может значительно снизить количество эксплуатационных часов турбомашины. Например, для ротора с весом в 500 фунтов (=226,8 кг) и дисбаланса (например, смещение центра тяжести) всего лишь в 0,0001 дюйма (=0,025 мм), сила в результате дисбаланса будет составлять около 2000 фунтов (*8900 Н) при вращении ротора на 12000 об/мин, причем упомянутая сила будет проявляться в виде вибраций, которые в короткий срок могут привести к разрушению подшипников.

[0003] Одним из путей решения данной проблемы является тестирование балансировки роторов на определенных этапах сборки или после завершения сборки и затем - выполнение регулировок для компенсации всех обнаруженных нарушений балансировки. Подобное тестирование балансировки может выполняться путем присоединения роторов, или ступеней роторов, к оборудованию для тестирования балансировки, которое вращает ротор в вакууме с большой скоростью и имеет датчики, регистрирующие дисбаланс при вращении, например смещение центра тяжести.

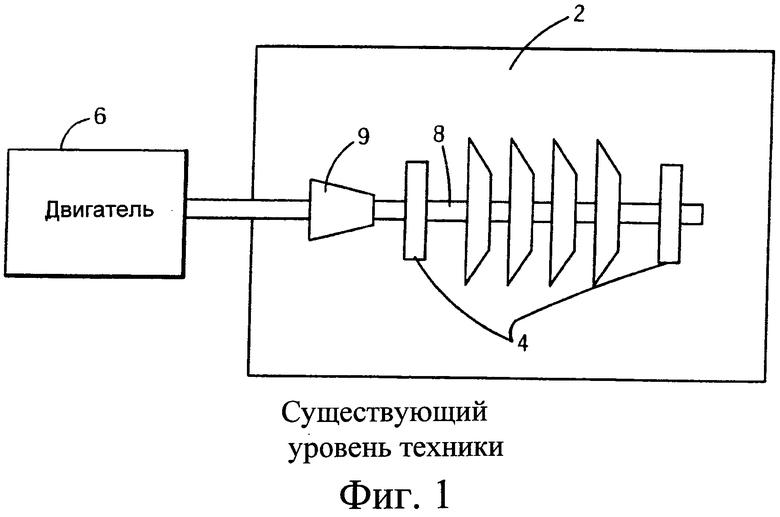

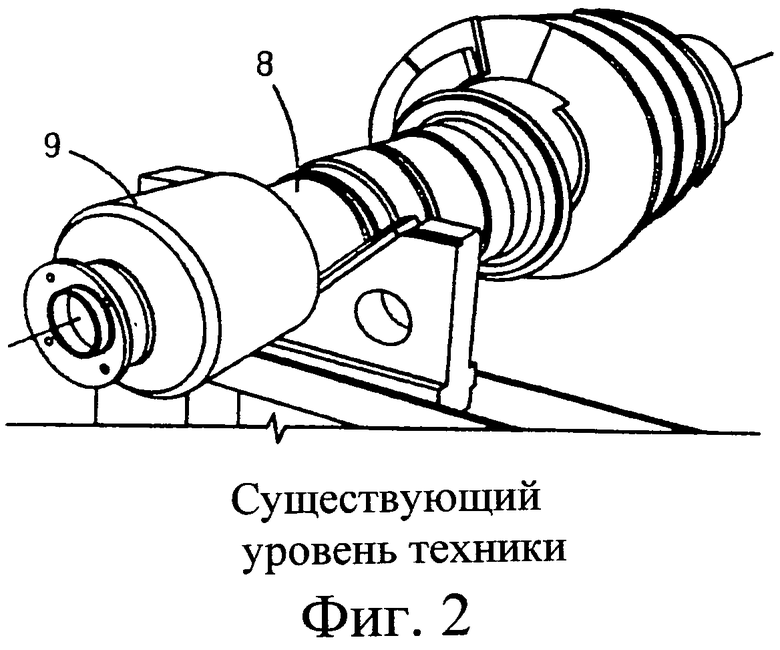

[0004] Обобщенная конфигурация высокоскоростного тестирования балансировки показана на фиг.1. В вакуумной камере 2 опоры 4 поддерживают ротор 8, при этом двигатель 6 из состава установки для тестирования балансировки соединен с тестируемым ротором 8 посредством соединительной муфты, или стыковочного устройства 9. В дополнение к валу ротор 8 может также иметь один или более элементов, закрепленных на валу, например одну или более крыльчаток в соответствии с дальнейшим описанием. Соединительная муфта 9 передает крутящий момент с двигателя 6 на ротор 8, при этом она выполнена в виде отдельного элемента системы тестирования, поскольку, как правило, существует множество различных размеров и конфигураций роторов 8, испытываемых на установке для тестирования балансировки, и, следовательно, соединительная муфта 9 выполняет роль адаптера между различными тестируемыми роторами 8 и установкой для тестирования балансировки. Один из примеров соединительной муфты 9 показан на фиг.2. На ней можно видеть, что соединительная муфта 9 имеет в общем конусообразную форму, сужающуюся у конца, закрепляемого на роторе 8, и обладает относительно большим диаметром, по сравнению с ротором 8. На практике, перед тестированием балансировки выполняют термоусадку соединительной муфты 9 на ротор 8, а впоследствии ее снимают - для установки ротора в соответствующую турбомашину.

[0005] Использование подобной соединительной муфты 9 в процессе тестирования балансировки несет с собой определенное количество недостатков. Во-первых, соединительная муфта 9 является относительно тяжелой, например порядка 20-30 кг, так что любое ее отклонение от соосности приводит к дисбалансу, величина которого достаточно велика для того, чтобы неблагоприятно повлиять на тестирование балансировки, что потенциально может привести к получению разбалансированного ротора 8. На самом деле, в некоторых случаях, масштаб вносимой соединительной муфтой 9 разбалансировки может достигать 200% от допустимой разбалансировки ротора 8. Во-вторых, этот способ крепления соединительной муфты 9 к ротору, то есть термоусадка, является времязатратным, сложным и может приводить к повреждениям поверхности ротора.

Пример муфты, имеющей больший диаметр по сравнению с ротором, приведен в документе US 4214457, в котором муфта имеет два охватывающих элемента на своих концах, закрепляемых соответственно поверх ротора и вала двигателя. Вследствие охватывающей конфигурации муфты ей присущи вышеописанные недостатки, которые могут привести к дисбалансу и повреждениям элементов. Еще один пример такой охватывающей муфты описан, например, в документе US 2005277480.

[0006] Соответственно, необходимо спроектировать и предложить соединительную муфту для соединения ротора с установкой для тестирования балансировки, которая позволит преодолеть упомянутые выше недостатки существующих соединительных муфт.

Сущность изобретения

[0007] В системах, устройствах и способах в соответствии с примерами осуществления настоящего изобретения предложены соединительные муфты, или стыковочные устройства, которые могут быть использованы, например, при тестировании балансировки роторов. Путем обеспечения фрикционного соединения упомянутой соединительной муфты с тестируемым ротором можно избежать применения термоусадки соединительной муфты на ротор, что делает процедуру более быстрой и безопасной. Кроме того, конструкция может быть более легкой и, следовательно, вносить меньшую разбалансировку в испытательную установку. Однако для специалиста в данной области техники очевидно, что упомянутые преимущества не следует считать ограничением настоящего изобретения, если только они явно не указаны в пунктах приложенной формулы изобретения.

[0008] В соответствии с одним из примеров осуществления настоящего изобретения соединительная муфта включает основную часть корпуса, имеющую выступающую тонкую часть, которая сконфигурирована для вставки в вал балансировочной установки, а также выступающую вставную часть, которая сконфигурирована для вставки в отверстие в роторе. Множество соединительных элементов расположено в отверстиях в упомянутой основной части корпуса упомянутой соединительной муфты, и кольцо расположено поверх упомянутой выступающей вставной части и вблизи выходов упомянутых отверстий в упомянутой основной части корпуса.

[0009] В соответствии с еще одним вариантом осуществления настоящего изобретения способ присоединения ротора для тестирования балансировки включает следующие шаги: вставка вставной части устройства сопряжения в отверстие в роторе, приложение крутящего момента к множеству соединительных элементов, причем упомянутое множество соединительных элементов расположено в основной части корпуса упомянутого устройства сопряжения, для прижима кольца, расположенного над выступающей вставной частью, к сопрягаемой поверхности вокруг упомянутого отверстия в упомянутом роторе, а также присоединение приводного вала установки для тестирования балансировки с выступающей тонкой частью в основной части корпуса упомянутого устройства сопряжения.

[0010] В соответствии с еще одним примером осуществления настоящего изобретения система для тестирования балансировки включает установку для тестирования балансировки, включающую приводной вал, соединительную муфту, соединенную с одного конца с упомянутым приводным валом, и ротор, присоединенный для приема крутящего момента от упомянутого приводного вала посредством упомянутой соединительной муфты, при этом упомянутая соединительная муфта включает: основную часть корпуса, имеющую выступающую тонкую часть, которая сконфигурирована для вставки в вал установки для тестирования балансировки, а также выступающую вставную часть, которая сконфигурирована для вставки в отверстие в упомянутом роторе, множество соединительных элементов, расположенных в отверстиях в упомянутой основной части корпуса упомянутой соединительной муфты, и кольцо, расположенное поверх упомянутой выступающей вставной части и вблизи выходов отверстий в упомянутой основной части корпуса.

Таким образом, основным отличием предложенного изобретения во всех его аспектах является наличие выступающей тонкой части, которая сконфигурирована для вставки в вал балансировочной установки, и выступающей вставной части, которая сконфигурирована для вставки в отверстие в роторе. Благодаря выполнению муфты с частями, вставляемыми соответственно в вал балансировочной установки и в отверстие ротора, а не охватывающими их, имеется возможность фрикционного соединения соединительной муфты с тестируемым ротором и можно избежать применения термоусадки муфты на ротор, что делает процедуру более быстрой и безопасной. Кроме того, как указано выше, благодаря меньшему диаметру по сравнению с диаметром известных муфт конструкция может быть более легкой и, следовательно, вносить меньшую разбалансировку в испытательную установку.

Краткое описание чертежей

[0011] Приложенные чертежи иллюстрируют примеры осуществления настоящего изобретения, причем:

[0012] Фиг. 1 иллюстрирует обобщенный пример испытательной установки для тестирования балансировки ротора;

[0013] Фиг. 2 иллюстрирует традиционную соединительную муфту для установки для тестирования балансировки фиг. 1;

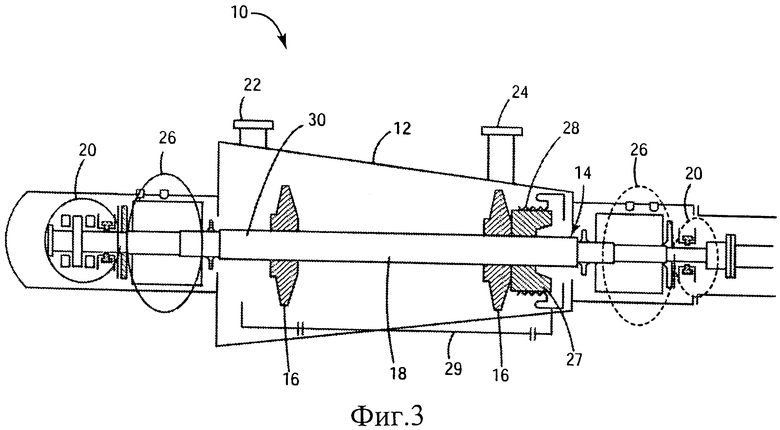

[0014] Фиг. 3 иллюстрирует компрессор с ротором, балансировку которого тестируют в соответствии с примерами осуществления настоящего изобретения;

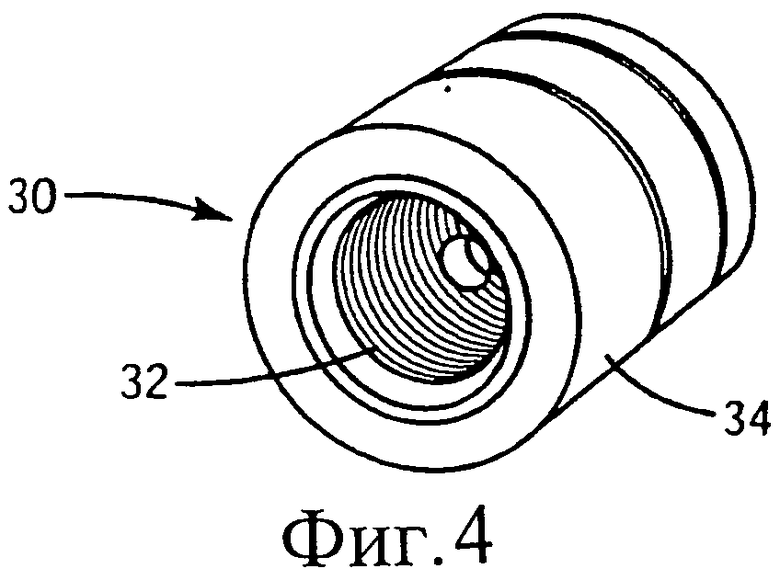

[0015] Фиг. 4 иллюстрирует конец ротора, балансировку которого тестируют в соответствии с примерами осуществления настоящего изобретения;

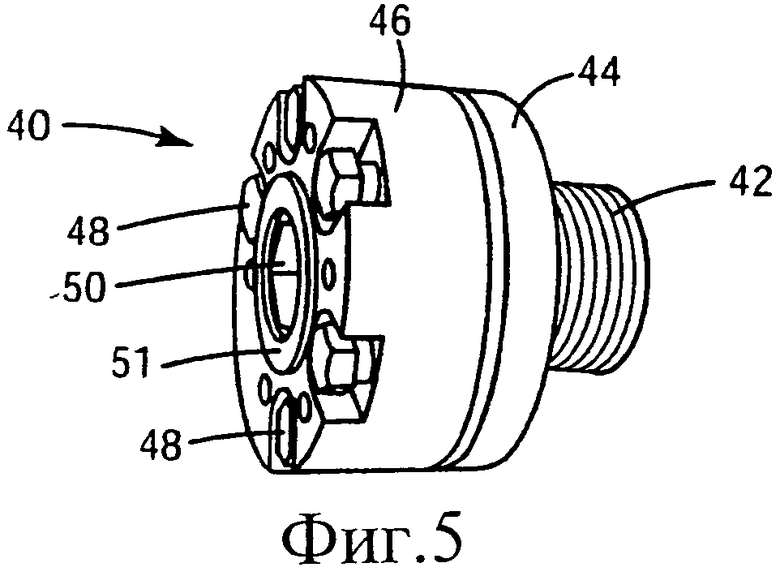

[0016] Фиг. 5 иллюстрирует устройство сопряжения в соответствии с одним из примеров осуществления настоящего изобретения;

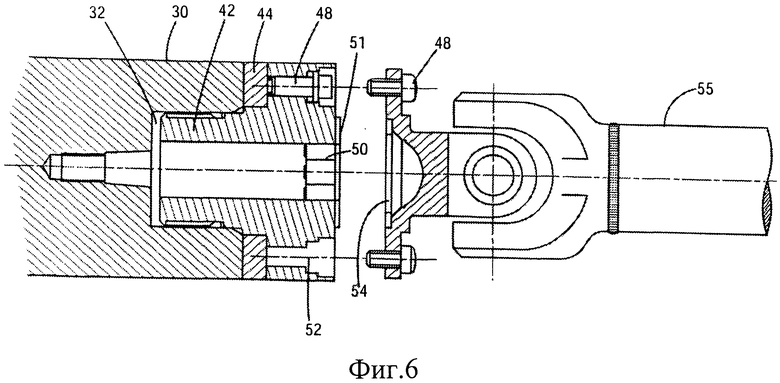

[0017] Фиг. 6 иллюстрирует вид в разрезе соединительной муфты фиг. 4(a), присоединенной к ротору в соответствии с одним из примеров осуществления настоящего изобретения;

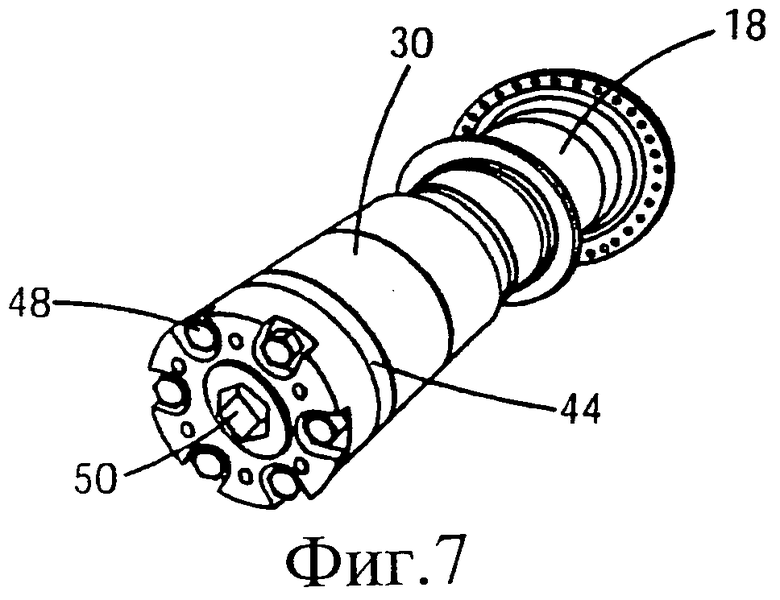

[0018] Фиг. 7 представляет собой внешний вид в перспективе соединительной муфты, присоединенной к ротору в соответствии с одним из примеров осуществления настоящего изобретения;

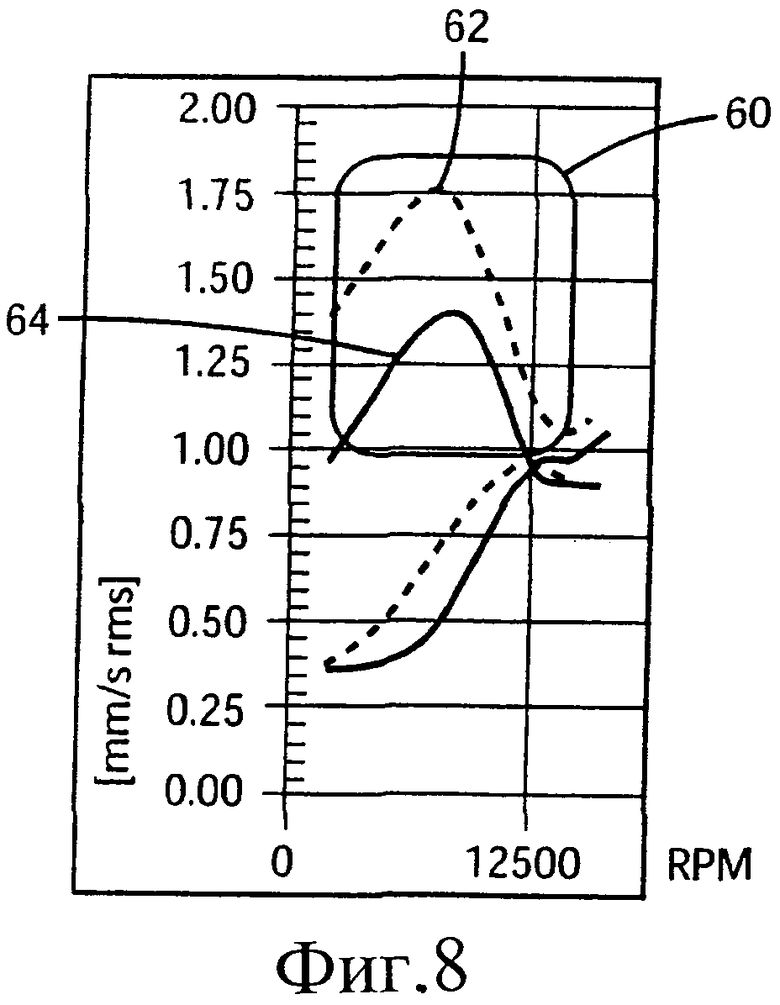

[0019] Фиг. 8 представляет собой график, показывающий вибрацию, связанную с ротором, тестируемым с использованием соединительной муфты, показанного на фиг. 2 типа, по сравнению с таким же ротором, тестируемым с использованием соединительной муфты в соответствии с примерами осуществления настоящего изобретения; и

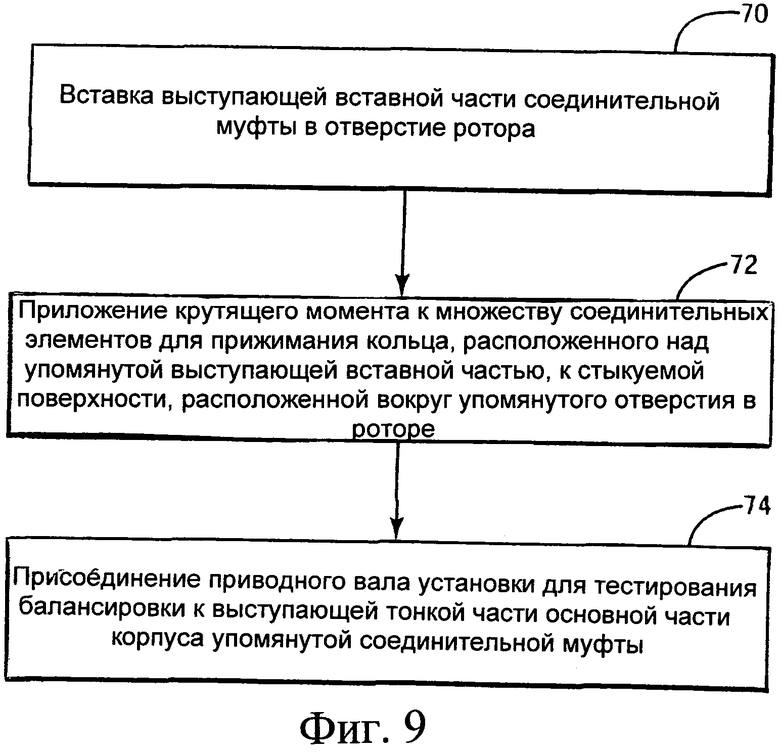

[0020] Фиг. 9 представляет собой блок-схему способа присоединения ротора к установке для тестирования балансировки.

Подробное описание изобретения

[0021] В дальнейшем подробном описании примеров осуществления настоящего изобретения осуществляются ссылки на приложенные чертежи. Аналогичные числовые обозначения в различных чертежах описывают одни и те же, или аналогичные элементы. При этом приведенное ниже подробное описание не ограничивает настоящее изобретение. Напротив, рамки настоящего изобретения определены приложенной формулой изобретения.

[0022] Чтобы предоставить контекст для дальнейшего описания, связанного с соединительной муфтой в соответствии с примерами осуществления настоящего изобретения, описанными в настоящем документе, на фиг. 3 схематически проиллюстрирован многоступенчатый центробежный компрессор 10, включающий ротор, который, предпочтительно, прошел тестирование на балансировку и затем балансировку перед выпуском и вводом в эксплуатацию. В своем составе компрессор 10 включает корпус (статор) 12, в котором установлен вращающийся вал 14 компрессора, снабженный множеством центробежных крыльчаток 16. Узел 18 ротора включает вал 14 и крыльчатки 16 и удерживается, в осевом и в радиальном направлении, посредством подшипников 20, расположенных с каждой стороны узла 18 ротора.

[0023] Многоступенчатый центробежный компрессор функционирует, принимая входной технологический газ из впускного канала 22 с целью ускорения частиц технологического газа посредством работы узла 18 ротора и с целью последующей доставки технологического газа через выпускной канал с выходным давлением, превышающим входное давление. Между крыльчатками 16 и подшипниками 20 обеспечивают систему 26 уплотнения для предотвращения попадания технологического газа в подшипники 20. В одном из проиллюстрированных примеров осуществления настоящего изобретения корпус 12 сконфигурирован так, чтобы закрывать оба подшипника 20 и систему 26 уплотнения - для предотвращения утечки газа из центробежного компрессора 10. Также на фиг. 3 показан балансировочный цилиндр 27, который компенсирует осевое давление, формируемое крыльчатками 16, уплотнение 28 лабиринта балансировочного цилиндра и линия 29 выравнивания, которая поддерживает давление с внешней стороны балансировочного цилиндра 27 на одном уровне с давлением, с которым технологический газ входит через канал 22. Для специалиста в данной области техники очевидно, что центробежный компрессор, проиллюстрированный на фиг. 3, приведен здесь исключительно в качестве примера одного из типов турбомашин, включающих типы роторов, которые обычно тестируют на балансировку до окончательной сборки, а также, что настоящее изобретение им не ограничено.

[0024] Конец 30 узла 18 ротора, показанный на фиг. 3, может, например, быть выполнен в соответствии с фиг. 4. На фиг. 4 можно увидеть, что конец 30 ротора является в общем круглым в поперечном сечении, имеет отверстие 32 и обладает в общем цилиндрической внешней поверхностью 34. В соответствии с одним из примеров осуществления настоящего изобретения, показанным на фиг. 5, соединительная муфта 40 спроектирована для состыковки конца 30 ротора с установкой для тестирования балансировки. В своем составе соединительная муфта 40 включает выступающую вставную часть 42, кольцо 44 и основную часть 46 корпуса, имеющую множество соединительных элементов 48, например винты с предельным моментом зажима, расположенных на ней. Основная часть 46 корпуса имеет отверстие 50, которое сконфигурировано для сопряжения с приводным валом (не показан на данном чертеже, см. фиг. 6, рассматриваемую ниже) установки для тестирования балансировки. В данном примере отверстие 50 имеет форму шестиугольника, тем не менее, для специалиста в данной области техники очевидно, что отверстие 50 может принимать любую необходимую форму, в зависимости от конкретной реализации установки для тестирования балансировки. Основная часть 46 корпуса в соответствии с данным примером осуществления настоящего изобретения включает выступающую тонкую часть 51, которая сконфигурирована для сопряжения с приводным валом 55 (показанным на фиг. 6) установки для тестирования балансировки. В данном примере основная часть 46 корпуса и кольцо 44 сформированы как цилиндры, имеющие по существу одинаковый диаметр, а выступающая вставная часть 42 представляет собой цилиндр, имеющий меньший диаметр, чем диаметр части 46 и кольца 44.

[0025] На фиг. 6 представлен вид сбоку соединительной муфты 40, в разрезе, в соединении с концом 30 ротора. На ней убран один из винтов 48 с предельным моментом зажима для лучшей иллюстрации соответствующего резьбового отверстия 52. В данном примере соединительная муфта 40 имеет шесть винтов 48 с предельным моментом зажима, которые равномерно (симметрично) распределены по периметру основной части 46 корпуса в соответствующих отверстиях 52 с резьбой, однако для специалиста в данной области техники очевидно, что и количество, и размещение винтов 48 с предельным моментом зажима может быть изменено. Концы 54 винтов 48 с предельным моментом зажима упираются в кольцо 44, которое надето на соединительную муфту 40. Кольцо 44 лежит на поверхности основной части 46 корпуса без крепления в соответствии с данным вариантом осуществления настоящего изобретения, и на него оказывают давление винты 48 с предельным моментом зажима. Кольцо 44 обеспечивает равномерное давление, так что трение распределяется на конце ротора равномерно, что исключает его повреждение винтами 48. В соответствии с одним из примеров осуществления настоящего изобретения винты 48 с предельным моментом зажима могут быть выполнены из материала с пределом прочности в 700 МПа, однако могут использоваться другие материалы или значения.

[0026] Для крепления соединительной муфты 40 к ротору выступающую вставную часть 42 сначала вставляют в отверстие 32, выполненное в конце 30 ротора. Например, выступающая вставная часть 42 может иметь резьбу и ввинчиваться в соответствующую резьбу, выполненную в отверстии 32 конца 30 ротора, с использованием шестигранного ключа, в отверстие 50. Затем, могут быть затянуты винты 48 с предельным моментом зажима, например, с использованием динамометрического ключа и приложением момента силы, равного 2-5 Н·м, так что кольцо 44 прижимается к внешней поверхности 34 конца 30 ротора. Таким образом, в соответствии с данным примером осуществления настоящего изобретения обеспечивают фрикционную посадку соединительной муфты 40 на ротор, а крутящий момент передают от установки для тестирования балансировки посредством соединительной муфты 40 на ротор посредством фрикционного соединения. В данном примере осуществления настоящего изобретения вал 55 установки для тестирования балансировки соединен с соединительной муфтой 40 посредством отверстия 54, которое сопрягается с выступающей тонкой (кольцеобразной) частью 51 упомянутой соединительной муфты. Данная особенность крепления обладает дополнительным преимуществом, заключающимся в поддержании соосности соединительной муфты (для снижения/устранения разбалансировки в испытательной установке). Фиг. 7 демонстрирует ротор и соединительную муфту после их соединения в соответствии с данным примером осуществления настоящего изобретения.

[0027] Таким образом, в отличие от конической, термоусаживаемой соединительной муфты 14, описанной выше на примере фиг. 2, соединительная муфта 40 в соответствии с примерами осуществления настоящего изобретения, показанными на фиг. 5-7, может быть без труда механически присоединена к ротору, тестируемому на балансировку. Данная процедура одновременно является и менее времязатратной, и более безопасной, так как не подразумевает использования источника тепла для термоусадки соединительной муфты на ротор. Более того, при использовании приведенной в качестве примера соединительной муфты 40 повреждение поверхности ротора менее вероятно, чем при использовании термоусадочной муфты. Кроме того, соединительная муфта 40 может иметь меньший вес, чем соединительная муфта 14, и вносить меньшую разбалансировку в систему.

[0028] Например, было выполнено тестирование путем балансировки ротора сначала с использованием соединительной муфты 14 для сопряжения ротора с установкой для тестирования балансировки, и затем - с использованием соединительной муфты 40 - для сопряжения того же самого ротора с установкой для тестирования балансировки, графики результатов приведены на фиг. 8. Тестирование проводилось с использованием оборудования высокоскоростного тестирования балансировки, произведенного фирмой Shenck GMBH, которое было установлено так, как показано на фиг. 1, и в котором в качестве датчиков вибрации используют акселерометры. Для формирования результатов, показанных на фиг. 8, была измерена вибрация ротора как на приводном конце ротора, то есть на конце, соединенном с упомянутой соединительной муфтой (результаты изображены в прямоугольнике 60), так и на противоположном конце ротора (результаты изображены под прямоугольником 60), и построены графики зависимостей среднеквадратических значений вибрации (мм/с) от скоростей вращения ротора (об/мин). А именно, пунктирная линия 62 представляет измеренную вибрацию ротора, соединенного с установкой балансировки посредством соединительной муфты 14, тогда как сплошная линия 64 представляет измеренную вибрацию ротора, соединенного с установкой для тестирования балансировки посредством соединительной муфты 40. Сравнивая функции 62 и 64 можно заметить, что вибрация значительно ниже, например приблизительно на 25% меньше на пиковых уровнях вибрации, при использовании соединительной муфты 40 в соответствии с описанными выше примерами осуществления настоящего изобретения, чем при использовании соединительной муфты 14. Различие вибрации на противоположном конце привода было, как и ожидалось, менее значительным, так как упомянутый конец привода расположен дальше от устройства стыковки с системой для тестирования балансировки.

[0029] Таким образом, в соответствии с одним из примеров осуществления настоящего изобретения способ присоединения ротора с целью тестирования балансировки включает шаги, показанные на блок-схеме фиг. 9. На ней, на шаге 70, выступающую вставную часть устройства сопряжения вставляют в отверстие в роторе. К множеству соединительных элементов, на шаге 72, прикладывают крутящий момент для прижимания кольца, расположенного над выступающей вставной частью, к сопрягаемой поверхности, расположенной вокруг отверстия в роторе. Приводной вал установки для тестирования балансировки соединяют с выступающей тонкой частью основной части корпуса устройства сопряжения на шаге 74.

[0030] Описанные выше варианты осуществления настоящего изобретения предназначены для иллюстрации, а не для ограничения настоящего изобретения. Соответственно, настоящее изобретение допускает множество вариаций в деталях его реализации, которые могут быть выполнены на основе описания, приведенного в настоящем документе, специалистами в настоящей области техники. Все подобные вариации и модификации следует считать попадающими в рамки настоящего изобретения, заданные приложенной формулой изобретения. Ни один элемент, действие или инструкция, использованная в описании настоящей заявки, не должны считаться критичными или необходимыми для настоящего изобретения, если это явно не указано. Также при использовании единственного числа подразумевается возможность применения одного или более элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТИРАЛЬНАЯ МАШИНА | 2012 |

|

RU2575860C2 |

| СТИРАЛЬНАЯ МАШИНА | 2012 |

|

RU2563773C1 |

| ИНСТРУМЕНТ ПОШАГОВОГО ПЕРЕМЕЩЕНИЯ ПРОВЕРКИ БАЛАНСИРОВКИ ДЛЯ ПРОВЕРКИ БАЛАНСИРОВКИ РОТОРА | 2010 |

|

RU2557353C2 |

| БАЛАНСИРОВОЧНОЕ УСТРОЙСТВО, КОРПУС БАЛАНСИРОВОЧНОГО УСТРОЙСТВА, СТИРАЛЬНАЯ МАШИНА, СОДЕРЖАЩАЯ ЕГО, И СПОСОБ УПРАВЛЕНИЯ ЕЮ | 2013 |

|

RU2600714C2 |

| СТИРАЛЬНАЯ МАШИНА | 2012 |

|

RU2569768C1 |

| СПОСОБ БАЛАНСИРОВКИ ВРАЩАЮЩЕГОСЯ УЗЛА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2583212C2 |

| МЕХАНИЗМ БАЛАНСИРОВКИ ДИСКА РОТОРА, ДИСК, ОБОРУДОВАННЫЙ ТАКИМ МЕХАНИЗМОМ, И РОТОР, СОДЕРЖАЩИЙ УКАЗАННЫЙ ДИСК | 2005 |

|

RU2362028C2 |

| СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2013 |

|

RU2560887C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ, ИСПОЛЬЗУЕМЫЙ В СТИРАЛЬНОЙ МАШИНЕ, И СТИРАЛЬНАЯ МАШИНА, СОДЕРЖАЩАЯ ЕГО | 2012 |

|

RU2555656C1 |

| ПРИВОДНОЕ УСТРОЙСТВО БАЛАНСИРОВОЧНОЙ МАШИНЫ ДЛЯ РОТОРА | 2004 |

|

RU2359390C2 |

Соединительная муфта для присоединения ротора к установке для тестирования балансировки включает основную часть корпуса, множество соединительных элементов и кольцо. Основная часть корпуса имеет выступающую тонкую часть для вставки в вал балансировочной установки, а также выступающую вставную часть для вставки в отверстие в роторе. Соединительные элементы расположены в отверстиях в основной части корпуса. Кольцо расположено поверх выступающей вставной части и вблизи выходов отверстий в основной части корпуса. При присоединении ротора к установке для тестирования балансировки вставляют выступающую вставную части устройства сопряжения в отверстие в роторе и прикладывают крутящий момент к множеству соединительных элементов. Соединительные элементы расположены в основной части корпуса устройства сопряжения, для прижимания кольца, расположенного над выступающей вставной частью, к сопрягаемой поверхности вокруг отверстия в роторе. Затем присоединяют приводной вал установки для тестирования балансировки к выступающей тонкой части в основной части корпуса устройства сопряжения. Другое изобретение группы относится к системе для тестирования балансировки, включающей установку для тестирования балансировки. Установка для тестирования балансировки содержит приводной вал, соединительную муфту, соединенную с одного конца с приводным валом, и ротор, соединенный для приема крутящего момента от приводного вала посредством соединительной муфты, выполненной, как указано выше. Группа изобретений позволяет снизить вес установки для тестирования балансировки, а также повысить точность балансировки. 3 н. и 12 з.п. ф-лы, 9 ил.

1. Соединительная муфта (40) для присоединения ротора к установке для тестирования балансировки, включающая:

основную часть (46) корпуса, имеющую выступающую тонкую часть (51), которая сконфигурирована для вставки в вал упомянутой балансировочной установки, а также выступающую вставную часть (42), которая сконфигурирована для вставки в отверстие в упомянутом роторе;

множество соединительных элементов (48), расположенных в отверстиях в упомянутой основной части (46) корпуса, и

кольцо (44), расположенное поверх упомянутой выступающей вставной части (42) и вблизи выходов упомянутых отверстий в упомянутой основной части (46) корпуса.

2. Соединительная муфта по п. 1, в которой упомянутые соединительные элементы выполнены с возможностью толкания упомянутого кольца по направлению к концу упомянутой выступающей вставной части.

3. Соединительная муфта по п. 1 или 2, в которой каждый из упомянутого множества соединительных элементов расположен в отверстии с выемкой, в упомянутой основной части корпуса.

4. Соединительная муфта по п. 1 или 2, в которой упомянутые соединительные элементы представляют собой винты.

5. Соединительная муфта по п. 4, в которой упомянутые отверстия для упомянутых винтов расположены симметрично по периметру упомянутой основной части корпуса.

6. Соединительная муфта по п. 1 или 2, в которой упомянутая основная часть корпуса и упомянутое кольцо сформированы как цилиндры, имеющие по существу одинаковый диаметр, а упомянутая выступающая вставная часть представляет собой цилиндр, имеющий меньший диаметр, чем диаметр упомянутой основной части корпуса и упомянутого кольца.

7. Способ присоединения ротора к установке для тестирования балансировки, включающий:

вставку выступающей вставной части (42) устройства (40) сопряжения в отверстие (32) в упомянутом роторе (30);

приложение крутящего момента к множеству соединительных элементов (42), причем упомянутое множество соединительных элементов (48) расположено в основной части (46) корпуса упомянутого устройства (40) сопряжения, для прижимания кольца (44), расположенного над упомянутой выступающей вставной частью (42), к сопрягаемой поверхности вокруг упомянутого отверстия (32) в упомянутом роторе (30); и

присоединение приводного вала упомянутой установки для тестирования балансировки к выступающей тонкой части (51) в упомянутой основной части (46) корпуса упомянутого устройства (40) сопряжения.

8. Способ по п. 7, в котором каждый из упомянутого множества соединительных элементов расположен в отверстии с выемкой, в упомянутой основной части корпуса.

9. Способ по п. 7 или 8, в котором упомянутая основная часть корпуса и упомянутое кольцо сформированы как цилиндры, имеющие по существу одинаковый диаметр, а упомянутая выступающая вставная часть представляет собой цилиндр, имеющий меньший диаметр, чем диаметр упомянутой основной части корпуса и упомянутого кольца.

10. Система для тестирования балансировки, включающая:

установку для тестирования балансировки, включающую приводной вал (55);

соединительную муфту (40), соединенную с одного конца с упомянутым приводным валом (55); и

ротор (30), соединенный для приема крутящего момента от упомянутого приводного вала (55) посредством упомянутой соединительной муфты (40), при этом упомянутая соединительная муфта (40) включает:

основную часть (46) корпуса, имеющую выступающую тонкую часть (51), которая сконфигурирована для вставки в упомянутый приводной вал (55) упомянутой установки для тестирования балансировки, а также выступающую вставную часть (42), которая сконфигурирована для вставки в отверстие (32) в упомянутом роторе (30);

множество соединительных элементов (48), расположенных в отверстиях в упомянутой основной части (46) корпуса; и

кольцо (44), расположенное поверх упомянутой выступающей вставной части (42) и вблизи выходов упомянутых отверстий в упомянутой основной части (46) корпуса.

11. Система по п. 10, в которой упомянутые соединительные элементы выполнены с возможностью толкания упомянутого кольца по направлению к концу упомянутой выступающей вставной части.

12. Система по п. 10 или 11, в которой каждый из упомянутого множества соединительных элементов расположен в отверстии с выемкой, в упомянутой основной части корпуса.

13. Система по п. 10 или 11, в которой упомянутые соединительные элементы представляют собой винты.

14. Система по п. 13, в которой упомянутые отверстия для упомянутых винтов расположены симметрично по периметру упомянутой основной части корпуса.

15. Система по п. 10 или 11, в которой упомянутая основная часть корпуса и упомянутое кольцо сформированы как цилиндры, имеющие по существу одинаковый диаметр, а упомянутая выступающая вставная часть представляет собой цилиндр, имеющий меньший диаметр, чем диаметр упомянутой основной части корпуса и упомянутого кольца.

| US 4214457 A, 29.07.1980 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2204036C2 |

| СПОСОБ ПЕРЕДАЧИ МОЩНОСТИ С ВАЛА СВОБОДНОЙ ТУРБИНЫ НА ВАЛ ЭЛЕКТРОГЕНЕРАТОРА И ГАЗОТУРБИННАЯ ЭНЕРГОУСТАНОВКА | 1998 |

|

RU2138664C1 |

| US 5651629 A, 29.07.1997 | |||

| US 4802882 A, 07.02.1989 | |||

Авторы

Даты

2015-05-10—Публикация

2010-12-09—Подача