Изобретение относится к способам получения структурно-градиентных (композитных) порошковых материалов путем распыления в вакууме материала основы с последующим нанесением на полученные частицы покрытия методом термического или магнетронного распыления.

Известен [Патент № 2699431, опубликован 05.09.2019. Бюл. № 25, МПК B22F 9/10 B22F 9/14 (2006.01)] способ изготовления сферических металлических порошков и установка для его осуществления, включающий в себя нагрев боковой поверхности вращающейся цилиндрической заготовки в вакууме до температуры плавления с помощью электронного пучка, разбрызгивание капель расплава за счет центробежных сил и их охлаждение в полете. Во время нагрева заготовки обеспечивают перемещение электронного пучка вдоль образующей цилиндрической заготовки. Способ обеспечивает возможность получения сферических частиц металлического порошка (в том числе из тугоплавких металлов и сплавов) с малой дисперсностью, пригодного для использования в аддитивных технологиях. Недостатком данного способа является невозможность получения структурно-градиентных порошковых материалов.

Известно [Патент № 2586170, опубликован 10.06.2016. Бюл. № 16, МПК C23C 14/56, C23C 14/35, B22F 9/00 (2006.01)] устройство для магнетронного нанесения покрытий на абразивные зерна, в котором магнетронная система для распыления материала покрытия размещена в барабане, собранном из дугообразных пластин в виде наклонного цилиндра. Пластины частично перекрывают друг друга в одном направлении. На участках перекрытия между пластинами выдержаны зазоры, образующие перепады между поверхностями дугообразных пластин. Перепады интенсифицируют процесс перемешивания порошка при его металлизации и упрощают выгрузку металлизированного порошка через зазоры при изменении направления вращения барабана. Исходный материал подается в барабан посредством питателя. Устройство позволяет интенсифицировать процесс перемешивания порошков, что повышает качество металлизации, а также исключает агрегацию частиц порошка. Такое устройство и метод магнетронного напыления могут быть использованы для создания структурно-градиентных (композитных) порошковых материалов. Недостатком является необходимость предварительного изготовления порошкового материала-основы композитных частиц, загрузки материала основы в питатель, вакуумирования камеры. Это приводит к тому, что процесс обработки становится периодическим с длительными технологическими интервалами между самим процессом нанесения покрытий.

Технической проблемой, на решение которой направлено предлагаемое техническое решение, является способ создания структурно-градиентных порошковых материалов в ходе непрерывного технологического процесса, начиная от создания порошкового материала основы и заканчивая нанесением на основу покрытия в виде оболочки.

Технический результат предлагаемого способа изготовления структурно-градиентных порошковых материалов заключается в получении из исходного материала структурно-градиентных порошковых материалов микрометрового диапазона.

Технический результат в способе изготовления структурно-градиентных порошковых материалов, включающий нагрев боковой поверхности вращающейся цилиндрической заготовки в вакууме до температуры плавления с помощью электронного или лазерного пучка, перемещающегося вдоль образующей цилиндрической заготовки, разбрызгивание капель расплава за счет центробежных сил с боковой поверхности вращающейся цилиндрической заготовки и их охлаждение в полете, отличающийся тем, что по периметру камеры симметрично относительно направления разлета капель расплава расположены не менее трех магнетронных или термических распылителя, создающих на пути капель расплава материала заготовки облако паров материала оболочки.

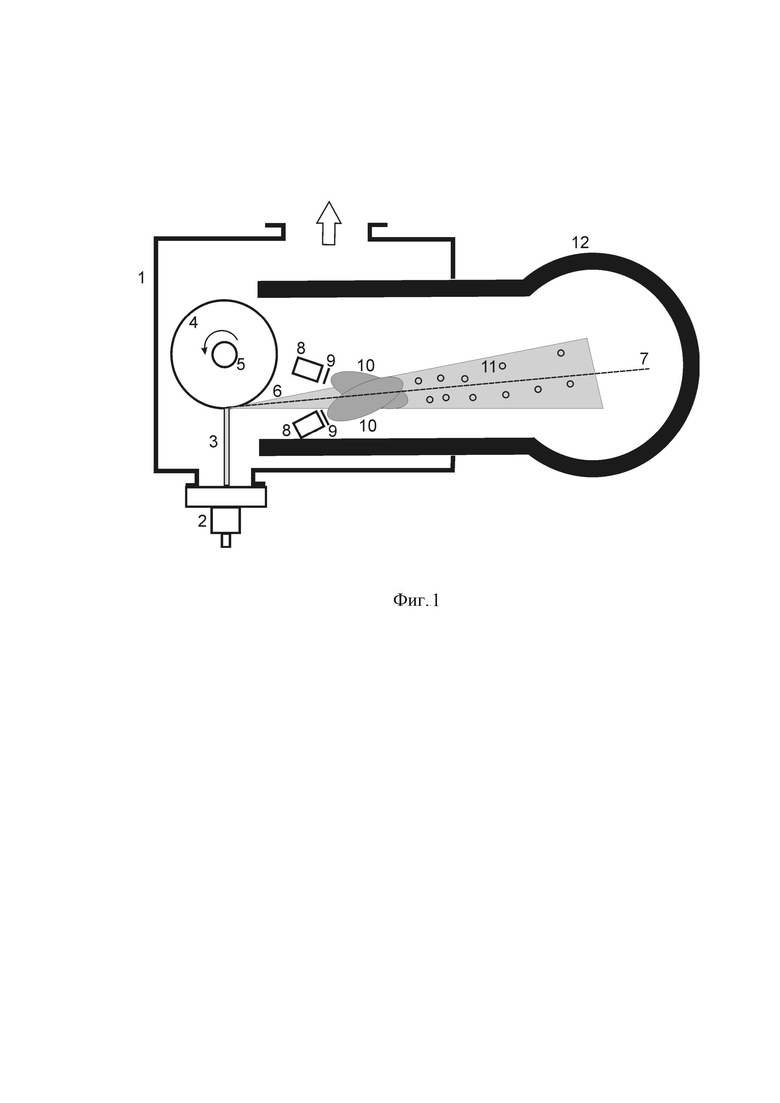

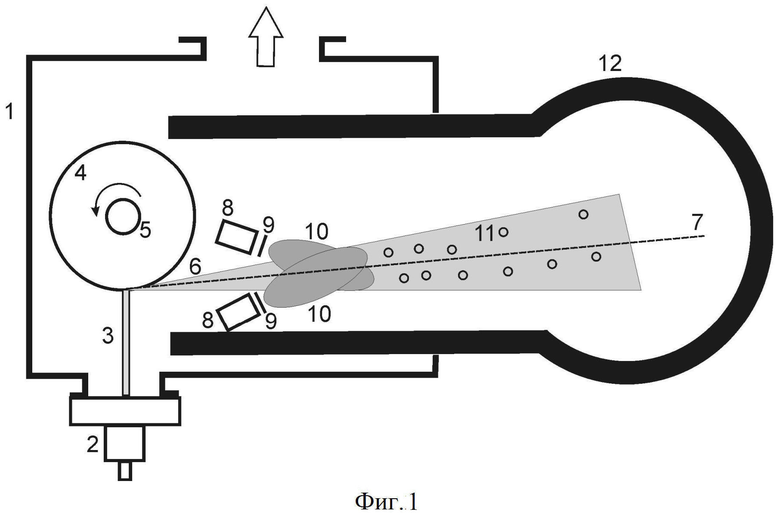

На Фиг. 1 схематически изображены процесс осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов и установка, его реализующая. В вакуумированной камере 1 расположена электронная пушка 2, генерирующая электронный пучок 3, который расплавляет боковую поверхность цилиндрической металлической заготовки 4, насаженной на вал 5. Вместо электронного пучка 3 может быть использован лазерный луч, формируемый внешним лазерным источником, не показанным на схеме. Оплавленный материал за счет центробежных сил, вызванных вращением заготовки посредством вала 5, вращающегося с высокой скоростью, срывается с поверхности заготовки и образует поток капель металла 6. Остывая в процессе полета по баллистической траектории внутри вакуумной камеры 1, капли 6 кристаллизируются в сферические частицы, размеры которых определяются выбранными режимами работы. Вокруг оси направления разлета частиц 7 симметрично расположены не менее трех систем магнетронного или термического распыления 8, мишени 9 которых выполнены из материала, который будет использован в качестве оболочки изготовляемых структурно-градиентных порошковых материалов. Оси магнетронных или термических распылителей 8 направлены под углом менее 90° к направлению разлета частиц 7, что обеспечивает вытягивание облака паров 10 материала покрытия вдоль направления движения частиц и увеличивает время взаимодействия частиц с парами материала покрытия. Полученные композитные частицы 11 скапливаются в камере 12 для приема порошка.

Рассмотрим осуществление способа изготовления структурно-градиентных порошковых материалов при использовании в качестве источника нагрева металлической заготовки электронного пучка. Перед началом осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов из материала, предполагаемого в качестве основы, изготавливается цилиндрическая металлическая заготовка, с поверхности которой будет осуществляться оплавление и разбрызгивание материала. Заготовка 4 устанавливается на вал 5, в системы магнетронного или термического испарения 8 устанавливаются мишени 9, выполненные из материала, который будет использован в качестве оболочки изготовляемых структурно-градиентных порошковых материалов. Камера 1 вакуумируется, заготовка 4 посредством вала 5 приводится во вращение с заданной угловой частотой, определяющей размеры получаемых частиц. Включается электронная пушка 2, система перемещения электронного луча вдоль образующей цилиндрической заготовки 4 и системы магнетронного или термического распыления 8. Электронный пучок 3 проплавляет поверхность заготовки 4, с которой за счет центробежных сил поток каплей металла 6 направляется по касательной к точке плавления вдоль направления 7. На пути капель расплава материала ядра частиц системы магнетронного или термического испарения 8 создают облако паров материала оболочки, из которого изготовлены мишени 9 испарителей. В процессе пролета через облако паров, частицы материала ядра покрываются оболочкой за счет процесса конденсации паров на их поверхности. Получаемый порошковый материал скапливается в камере для приема порошка 12. Регулируя интенсивность испарения материала мишени, можно изменять плотность паров в облаке и, соответственно, толщину оболочки в создаваемых структурно-градиентных порошковых материалах. Изменяя частоту вращения заготовки 4 и мощность электронного пучка, можно варьировать размер частиц, используемых в качестве ядра. По сравнению с прототипом, в предлагаемом способе в едином технологическом цикле осуществляется управляемый синтез структурно-градиентных порошковых материалов с регулируемым размером ядра и толщины оболочки.

Пример 1. Получение структурно-градиентного порошка в котором ядро выполнено из жаропрочного сплава на никелевой основе марки ПР-08ХН53БМТЮ, а оболочка из бронзы марки ПР-БрО10. Частицы ядра получены методом центробежного распыления, а оболочка формируется из распыленной методом термического распыления бронзы. На Фиг. 2 представлено изображение частицы полученного композитного порошка на основе жаропрочного никелевого сплава ПР-08ХН53БМТЮ в сканирующем электронном микроскопе. Видно, что поверхность частицы основы плотно покрыта субмикронными частицами материала оболочки, что свидетельствует о том, что пары бронзы частично агломерируются в газовой фазе за счет гомогенной конденсации и уже в форме микрокапель оседают на поверхность частицы ядра, выполненной из жаропрочного никелевого сплава ПР-08ХН53БМТЮ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления структурно-градиентных порошковых материалов с металлическим ядром и оболочкой из металл-оксидной керамики | 2020 |

|

RU2776119C1 |

| Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты) | 2019 |

|

RU2725457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2699431C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371379C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| Способ изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2693989C1 |

| МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2016 |

|

RU2646299C2 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ ИЗ РАСПЫЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2608857C2 |

| Устройство для изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2692144C1 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С ФУНКЦИОНАЛЬНО-ГРАДИЕНТНОЙ СТРУКТУРОЙ | 2019 |

|

RU2721109C1 |

Изобретение относится к порошковой металлургии, в частности к получению структурно-градиентных порошковых материалов в виде композитных частиц со структурой ядро-оболочка. Боковую поверхность вращающейся цилиндрической заготовки нагревают в вакуумной камере до температуры плавления с помощью электронного или лазерного пучка. Путем разбрызгивания за счет центробежных сил формируют поток капель расплавленного металла ядра. На пути потока расплава металла ядра создают облако паров металла оболочки посредством не менее трех магнетронных или термических распылителей. Распылители размещены по периметру камеры симметрично относительно направления разлета капель расплава, при этом их оси направлены под углом менее 90° к направлению разлета частиц. За счет конденсации паров металла оболочки на поверхности частиц металла ядра при пролете капель расплава металла ядра через облако паров металла оболочки формируют композитные частицы и охлаждают их в полете с обеспечением кристаллизации. Обеспечивается получение структурно-градиентных порошковых материалов структуры ядро-оболочка с регулируемой равномерной толщиной оболочки в ходе непрерывного технологического процесса. 2 ил., 1 пр.

Способ получения структурно-градиентного порошкового материала в виде композитных частиц со структурой ядро-оболочка, включающий нагрев боковой поверхности вращающейся цилиндрической заготовки в вакуумной камере до температуры плавления с помощью электронного или лазерного пучка, перемещающегося вдоль образующей цилиндрической заготовки, формирование потока капель расплавленного металла путем разбрызгивания капель расплава за счет центробежных сил с боковой поверхности вращающейся цилиндрической заготовки и их охлаждение в полете с обеспечением кристаллизации частиц, отличающийся тем, что формируют поток капель расплавленного металла ядра частиц, на пути потока капель расплава металла ядра создают облако паров металла оболочки посредством не менее трех магнетронных или термических распылителей, размещенных по периметру камеры симметрично относительно направления разлета капель расплава таким образом, что их оси направлены под углом менее 90° к направлению разлета частиц, и обеспечивают формирование композитных частиц за счет конденсации паров металла оболочки на поверхности частиц металла ядра при пролете капель расплава металла ядра через облако паров металла оболочки.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛМАЗНЫЕ ПОРОШКИ | 2014 |

|

RU2586170C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| Устройство для изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2692144C1 |

| Способ изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2693989C1 |

| US 6582763 B1, 24.06.2003 | |||

| WO 1993002787 A1, 18.02.1993. | |||

Авторы

Даты

2021-12-21—Публикация

2021-04-13—Подача