Техническое решение относится к горной промышленности, а именно - к устройствам для сооружения скважин большого диаметра при подземной разработке месторождений полезных ископаемых.

Известна головка для вращательного бурения восстающей выработки в горной породе по патенту RU №2707217, E21B 7/28, E21B 10/26, E21D 3/00, опубл. 25.11.2019 в бюл. №33, содержащая корпус, устанавливаемый на приводном валу и имеющий монтажную поверхность, проходящую радиально наружу от вала, множество опор, расположенных на монтажной поверхности для установки с возможностью вращения соответствующих шарошек на корпусе. При этом она содержит по меньшей мере один направляющий блок, прикрепленный к корпусу с выступанием из монтажной поверхности в положении вблизи опоры или на расстоянии от нее, причем направляющий блок имеет по меньшей одну направляющую поверхность, выставленную пересекающей монтажную поверхность, для содействия перемещению выбуренного материала от монтажной поверхности, при этом направляющий блок выполнен отдельным от опор и образован не за одно целое с ними.

Общими признаками аналога с заявляемым техническим решением являются: корпус, устанавливаемый на приводном валу, выполняющим роль центрирующего устройства, вставленного в пилот-скважину, и имеющий монтажную поверхность, проходящую перпендикулярно приводному валу, опоры, расположенные на монтажной поверхности для установки с возможностью вращения соответствующих породоразрушающих инструментов - шарошек, обеспечивающих разбуривание пилот-скважины проходкой с нижнего горизонта в сторону верхнего горизонта.

Недостатком данной головки, оснащенной большим количеством шарошек для вращательного статического бурения восстающей выработки в горной породе, является то, что она обладает большой массой и для ее подъема, прижима к забою и вращения требуется буровое оборудование, обладающее большой мощностью и, следовательно, большими энергозатратами. При этом шарошки забиваются разрушенными частицами горной породы, что снижает скорость разбуривания пилот-скважины и требует увеличения силы прижима головки к забою, это приводит к еще большим энергозатратам и снижению эффективности.

Наиболее близким по технической сущности и совокупности существенных признаков является устройство для сооружения скважин большого диаметра, реализующее способ сооружения скважин большого диаметра по патенту RU №2709863, E21C 27/22, E21D 3/00, E21C 25/16, опубл. 23.12.2019 в бюл. №36, содержащее породоразрушающий инструмент, установленный в нижней части бурильной колонны и оборудованный центрирующим устройством, направленным в пилот-скважину, при этом применяют породоразрушающий инструмент в виде по меньшей мере двух блоков подвижных элементов, оснащенных отдельными двигателями для вращения валов упомянутых подвижных элементов, причем подвижные элементы выполнены в виде молотковых роторов.

Общими признаками прототипа с заявляемым техническим решением являются: породоразрушающий инструмент с рабочими органами в виде молотковых роторов, снабженных отдельными приводами и установленных по меньшей мере на двух консолях рамы, оснащенной центрирующим устройством, направленным в пилот-скважину.

Основным недостатком известного устройства для сооружения скважин большого диаметра является то, что из описания не ясна его конструктивная схема, в первую очередь породоразрушающего инструмента и его расположение внутри сооружаемой скважины. Концевые молотки роторов, которые должны формировать боковую поверхность сооружаемой скважины, физически это выполнить не могут, так как режущие кромки вращающихся молотков геометрически ее не касаются. Молотки роторов свободно подвешены на осях и во время отбойки горной породы будут отклоняться от радиуса вращающегося молоткового ротора. Центробежные силы стремятся вытянуть их вдоль радиуса, однако под действием момента сил это приводит к раскачиванию молотков и какой его кромкой будет выполняться последующая отбойка не определено. При нанесении удара задней кромкой молотка разрушение материала горной породы будет не эффективным. К тому же это вызовет ударные нагрузки на оси подвески молотков, которые передадутся на подшипниковые опоры молоткового ротора и создадут вибрационные нагрузки на устройство. Это приведет к уменьшению срока службы отдельных деталей породоразрушающего инструмента, что снизит его межремонтный период и, следовательно, значительно снизит эффективность работы устройства.

Проблема заключается в создании работоспособного эффективного устройства для сооружения скважин большого диаметра, использующего в качестве породоразрушающего инструмента молотковые роторы, за счет их узловой сборки, обеспечивающей их разную длину для сооружения скважин требуемого диаметра и уменьшенные динамические нагрузки на подшипниковые опоры, а также за счет силовой фиксации вращающихся молотков в наиболее благоприятном положении перед каждой последующей отбойкой горной породы.

Решение проблемы достигается тем, что в устройстве для сооружения скважин большого диаметра, включающем породоразрушающий инструмент с рабочими органами в виде молотковых роторов, снабженных отдельными приводами и установленных по меньшей мере на двух консолях рамы, оснащенной центрирующим устройством, направленным в пилот-скважину, согласно техническому решению центрирующее устройство смонтировано на полом приводном валу, жестко связанном с рамой, при этом каждый молотковый ротор содержит отдельные узлы, включающие ступицу, снабженную по меньшей мере двумя свободно качающимися на осях молотками, причем отдельные узлы каждого молоткового ротора собраны с разворотом каждого последующего отдельного узла относительно соседнего с ним предыдущего отдельного узла на угол, равный половине угла между молотками в одном отдельном узле, при этом ступица выполнена с ограничителями качания молотков таким образом, чтобы передняя режущая кромка каждого молотка под действием центробежной силы заняла положение на радиусе ступицы.

Предложенное техническое решение дает возможность практически реализовать эффективный способ сооружения скважин большого диаметра при разработке и добыче полезных ископаемых, в котором в качестве породоразрушающего инструмента используют молотковые роторы с пониженными динамическими нагрузками на подшипниковые опоры. Причем молотки перед нанесением удара по массиву горной породы занимают оптимальное фиксированное положение и отбойку ведут только передними режущими кромками, что также уменьшает динамические нагрузки на сопрягаемые детали.

Сборка молоткового ротора из отдельных узлов упрощает его изготовление и техническое обслуживание. К тому же позволяет, добавляя или уменьшая количество отдельных узлов, изменять длину молоткового ротора, тем самым сооружать скважину требуемого диаметра. Это расширяет технологические возможности устройства, значительно повышая его эффективность.

Разворот, при сборке молоткового ротора, каждого последующего отдельного узла относительно соседнего с ним предыдущего отдельного узла на угол, равный половине угла между молотками в одном отдельном узле, располагает молотки в шахматном порядке, что способствует уменьшению величины динамических нагрузок на подшипниковые опоры молоткового ротора, возникающих в момент нанесения удара каждым молотком по горному массиву в виде реактивной силы на ось подвески, а также из-за появления дисбаланса, связанного со смещением центров масс отдельных узлов от оси вращения молоткового ротора, вызванным отскоком молотков и поворотом их на некоторый угол после отбойки горной породы. Это увеличивает межремонтный период устройства и, следовательно, повышает его надежность и эффективность.

Ступица выполнена с ограничителями качания молотков таким образом, чтобы передняя режущая кромка каждого молотка под действием центробежной силы заняла положение на радиусе ступицы. Центробежные силы, действующие на центры масс вращающихся и отклонившихся после нанесения удара молотками по горной породе, создают моменты силы, постоянно стремящиеся прижать их к ограничителям качания, тем самым обеспечивая наиболее благоприятное положение молотков перед нанесением последующих ударов по горному массиву только передними режущими кромками, что значительно снижает динамические нагрузки на оси подвески молотков и, следовательно, подшипниковые опоры молоткового ротора. Это также повышает надежность и эффективность.

Целесообразно консоли рамы сместить параллельно радиусу сооружаемой скважины в плоскости, перпендикулярной оси полого приводного вала, и симметрично оси полого приводного вала. На консолях монтируются молотковые роторы, т.е. в сущности смещают их таким образом, чтобы молотки на одном конце каждого молоткового ротора касались боковой поверхности пилот-скважины, а на втором конце молотки формировали боковую поверхность сооружаемой скважины большого диаметра и выступающие элементы концевого отдельного узла с головками стяжек не соприкасались с забоем и не препятствовали отбойке горной массы. Таким образом смещение молотковых роторов относительно радиуса сооружаемой скважины обеспечивает беспрепятственное формирование боковой поверхности скважины большого диаметра.

Целесообразно для вращения каждого молоткового ротора применить пневмодвигатель, подвешенный к раме с помощью кронштейна, оборудованного силовым валом с ведущим звеном передачи привода, при этом для подачи сжатого воздуха в пневмодвигатель приспособить бурильную колонну, полый приводной вал и рукав. Эксплуатация устройства для сооружения скважин большого диаметра, оснащенного молотковыми роторами, имеющими каждый отдельный привод от пневмодвигателей, обеспечивающих им вращательное - главное движение, приводит к накоплению молотками кинетической энергии, которая расходуется на ударную, наименее энергоемкую отбойку горной породы. Это позволяет использовать буровое оборудование, обладающее небольшой мощностью, достаточной для поднятия породоразрушающего инструмента к забою, без усилий прижима осуществлять подачу на забой и обеспечивать его вращение бурильной колонной - вспомогательное движение обкатки. Это значительно снижает энергетические параметры всей буровой установки, т.е. повышает эффективность и надежность устройства при снижении его стоимости.

Целесообразно молотки, формирующие боковую поверхность сооружаемой скважины большого диаметра, выполнить Г- образными. Выступы на молотках Г- образной формы при отбойке горной породы на забое и формировании боковой поверхности сооружаемой скважины исключают соприкасание головок стяжек молотковых роторов с горным массивом и позволяют беспрепятственно сооружать скважину большого диаметра.

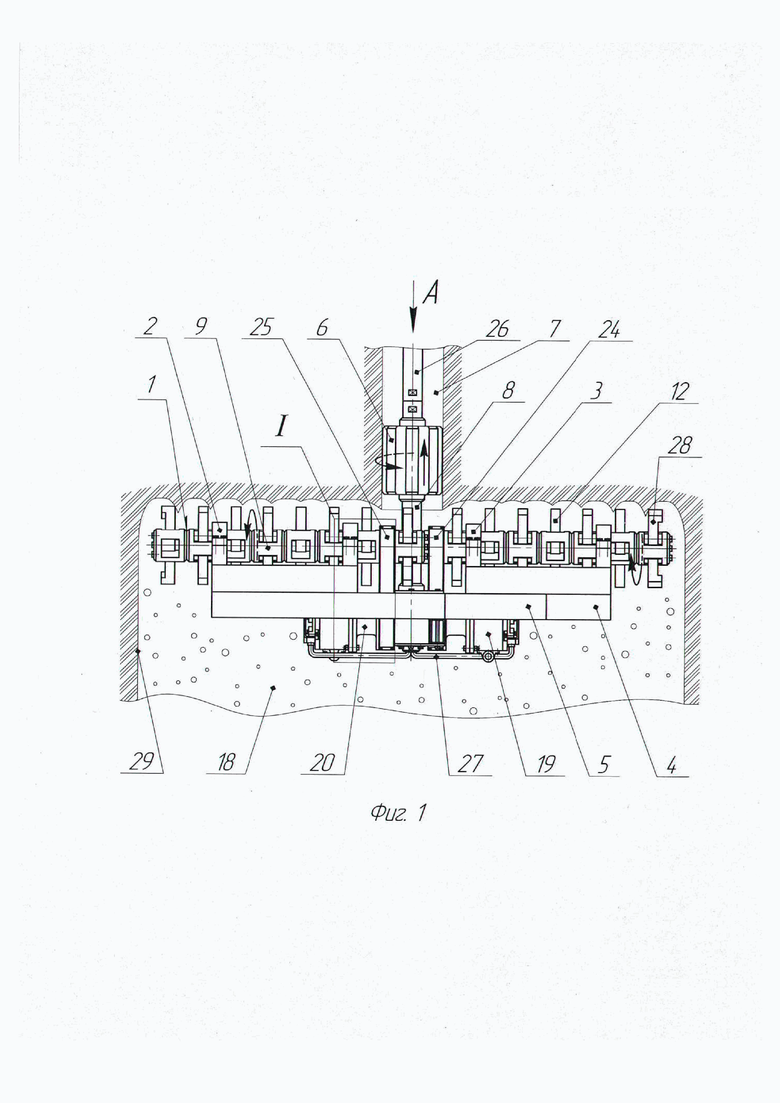

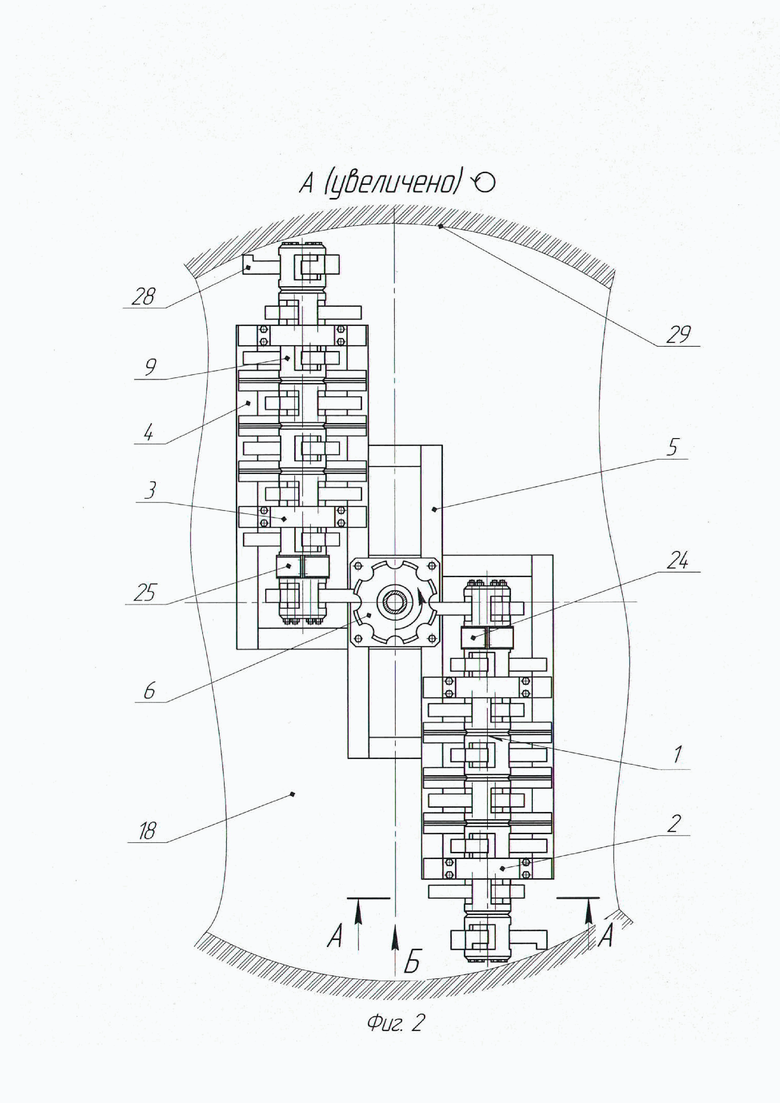

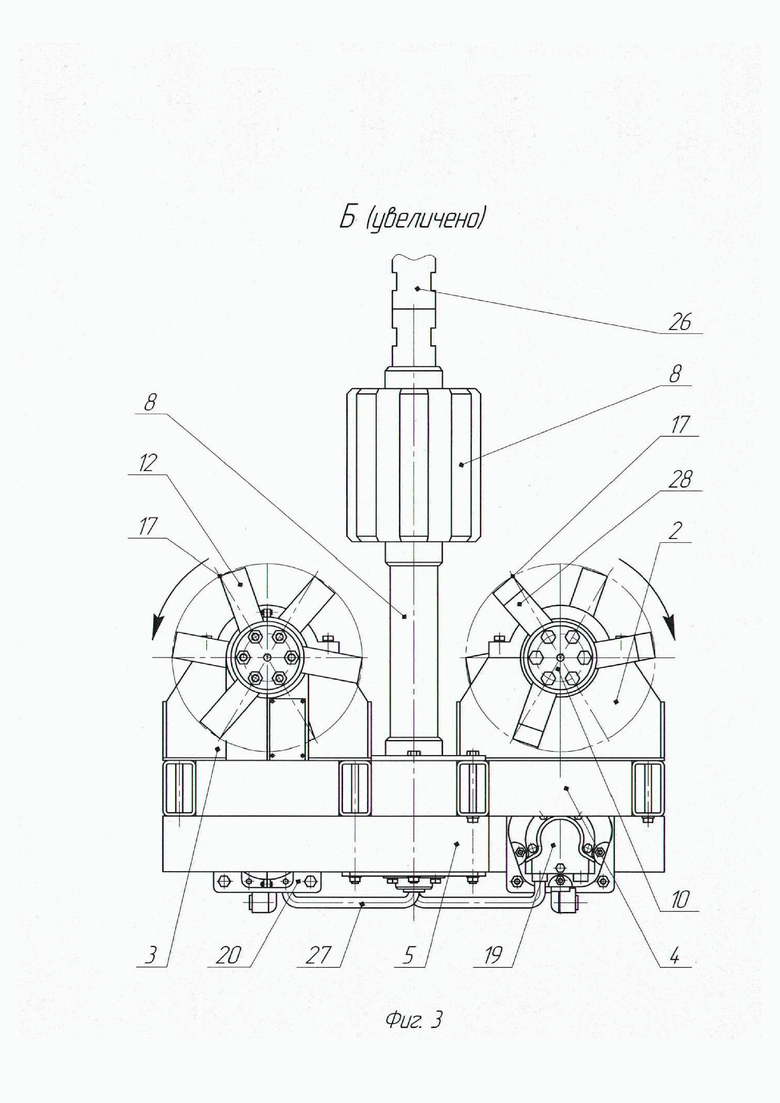

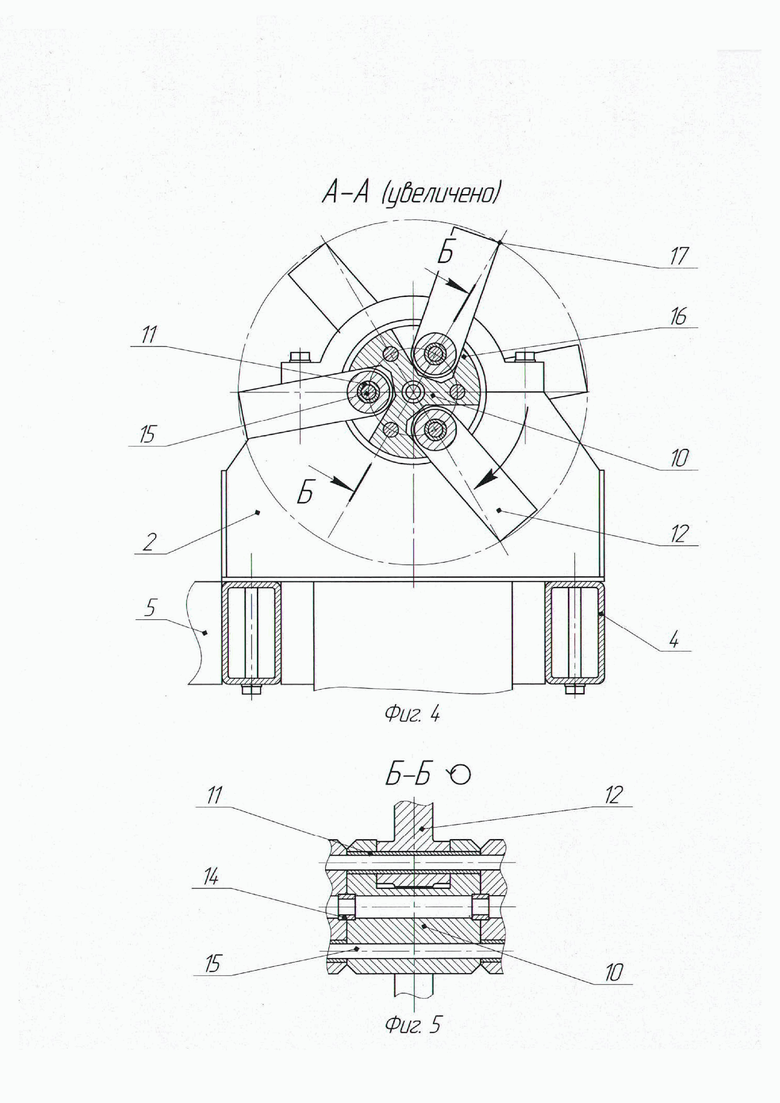

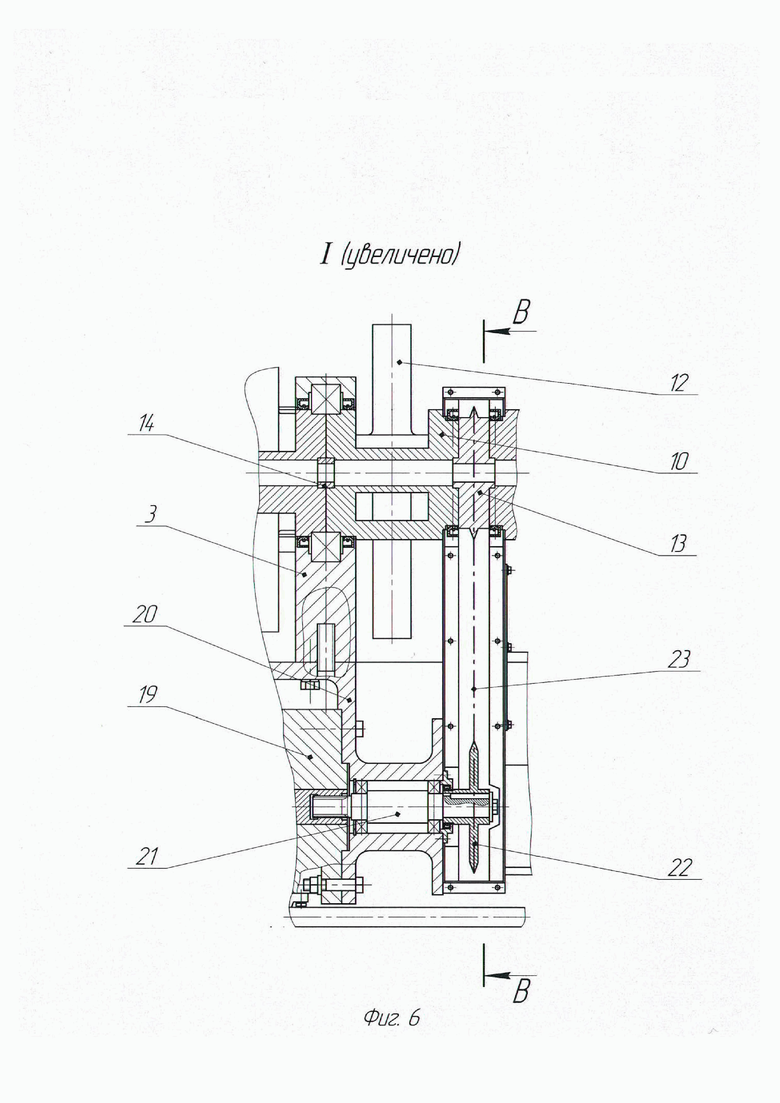

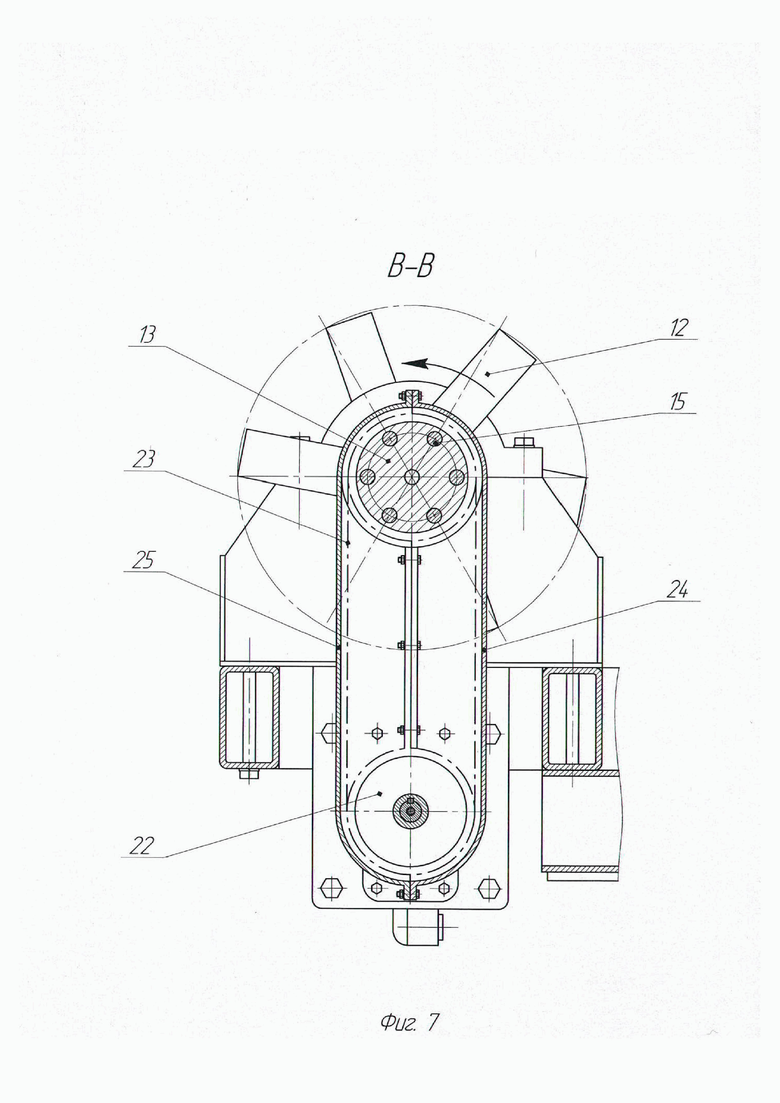

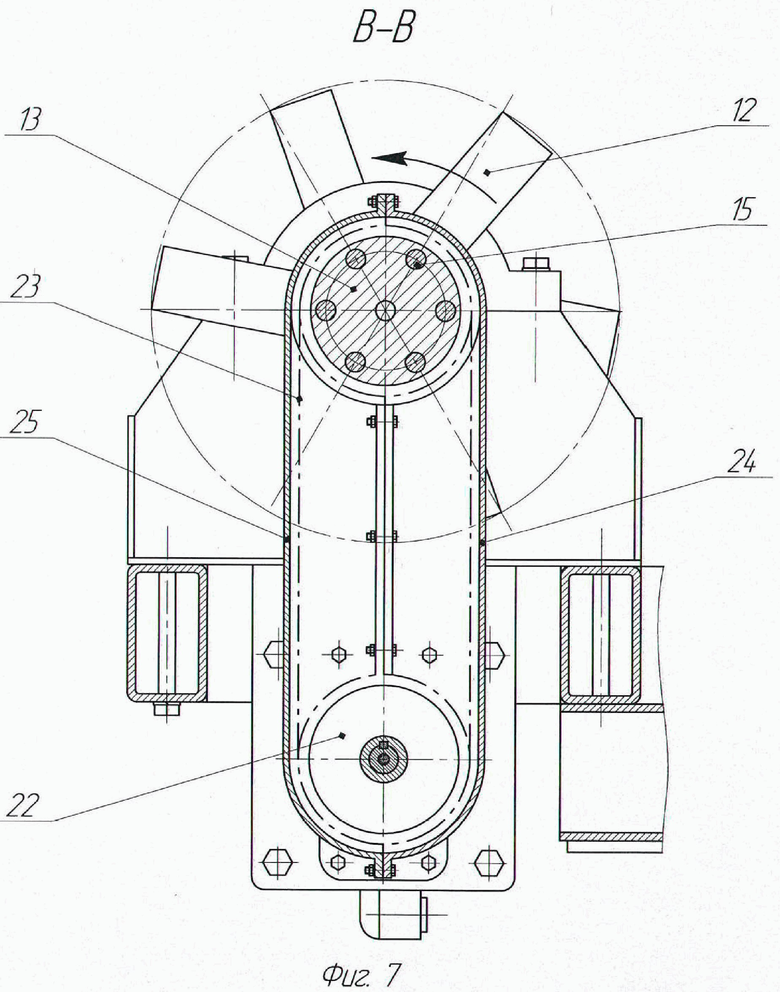

Сущность технического решения иллюстрируется примером конкретного исполнения устройства для сооружения скважин большого диаметра и чертежами фиг. 1 - 7. На фиг. 1 представлено устройство для сооружения скважин большого диаметра в рабочем положении; на фиг. 2 - вид А на фиг. 1 в увеличенном масштабе и повернутый; на фиг. 3 - вид Б на фиг. 2 в увеличенном масштабе; на фиг. 4 - сечение А-А на фиг. 2 в увеличенном масштабе; на фиг. 5 - сечение Б-Б на фиг. 4 повернуто; на фиг. 6 - выносной элемент I на фиг. 1 в увеличенном масштабе с разрезом; на фиг. 7 - сечение В-В на фиг. 6. Круговыми стрелками вокруг вертикальной оси на фиг. 1 и 2 показано направление вращения бурильной колонны - движение обкатки; прямолинейной стрелкой на фиг. 1 показана подача устройства на забой; круговыми стрелками вокруг горизонтальных осей на фиг. 1, 3, 4 и 7 показано вращательное - главное движение молотковых роторов.

Устройство для сооружения скважин большого диаметра (далее - устройство) включает породоразрушающий инструмент с рабочими органами в виде молотковых роторов 1 (фиг. 1 и 2), снабженных отдельными приводами и установленных подшипниковыми опорами 2, 3 по меньшей мере на двух консолях 4 (фиг. 1 - 4) рамы 5, центрирующее устройство 6 (фиг.1 - 3), направленное в пилот-скважину 7 (фиг. 1), смонтированное на полом приводном валу 8 (фиг. 1, 3), жестко связанном с рамой 5. Каждый молотковый ротор 1 смонтирован из отдельных узлов 9 (фиг. 1 и 2), включающих ступицу 10, снабженную по меньшей мере двумя свободно качающимися на осях 11 молотками 12 (фиг. 3, 4 - 6). Отдельные узлы 9, две подшипниковые опоры 2 и 3 (фиг. 1, 2) и ведомое звено 13 (фиг. 6, 7) передачи привода каждого молоткового ротора 1 собраны с использованием центрирующих втулок 14 и стяжек 15 (фиг. 4 - 7). Причем каждый молотковый ротор 1 (фиг. 1 и 2) собран с разворотом каждого последующего отдельного узла 9 относительно соседнего с ним предыдущего отдельного узла 9 на угол, равный половине угла между молотками 12 (фиг. 3, 4 - 6) в одном отдельном узле 9. Ступица 10 выполнена с ограничителями 16 качания молотков 12 (фиг. 4) таким образом, чтобы передняя режущая кромка 17 (фиг. 3, 4) каждого молотка 12 под действием центробежной силы заняла положение на радиусе ступицы 10.

Консоли 4 рамы 5 смещены параллельно радиусу сооружаемой скважины 18 в плоскости, перпендикулярной оси полого приводного вала 6, и симметрично оси полого приводного вала 6 (фиг. 1 и 2).

Вращение каждого молоткового ротора 1 осуществляется пневмодвигателем 19, подвешенным к раме 5 с помощью кронштейна 20 (фиг. 1, 3 и 6), оборудованного силовым валом 21 (фиг. 6) с ведущим звеном 22 передачи привода (фиг. 6 и 7), связанного цепью 23 с ведомым звеном 13 передачи привода, причем передача привода защищена герметичным кожухом, выполненным из двух частей 24 и 25 (фиг. 1, 2 и 7). При этом для подачи сжатого воздуха в пневмодвигатель 19 приспособлены бурильная колонна 26, полый приводной вал 8 и рукав 27 (фиг. 1 и 3).

Молотки 28, формирующие боковую поверхность 29 сооружаемой скважины 18 большого диаметра (фиг. 1 и 2), выполнены Г- образными. Причем молотки 28, как и молотки 12 (фиг. 3) под действием центробежных сил прижимаются к ограничителям 16 (фиг. 4) качания молотков 28 и их передние режущие кромки 17 (фиг. 3) занимают положение на радиусе ступицы 10.

Устройство работает следующим образом.

Устройство размещают в транспортно-сортировочной выработке под ранее пробуренной пилот-скважиной 7 и бурильную колонну 26 свинчивают с полым приводным валом 8 (фиг. 1 и 3). Бурильную колонну 26 вместе с устройством поднимают к верхней границе транспортно-сортировочной выработки, направляют центрирующее устройство 6 в пилот-скважину 7, что предотвращает смещение сооружаемой скважины большого диаметра от проектной траектории. Далее через бурильную колонну 26, полый приводной вал 8 и рукава 27 подают сжатый воздух в каждый пневмодвигатель 19 (фиг. 1), выходной вал (не обозначен) которого вращает силовой вал 21 кронштейна 20 (фиг. 6). Далее посредством каждой передачи привода, включающей ведущее звено 22, цепь 23 и ведомое звено 13, молотковые роторы 1 (фиг. 1, 2) получают вращательное движение - главное движение. Молотки 12 и 28 (фиг. 3 и 4) под действием моментов сил, создаваемых центробежными силами (не показано), прижаты к ограничителям 16 качания этих молотков и все передние кромки 17 молотков 12 и 28 (фиг. 3, 4) занимают положение на радиусе ступиц 10. Молотковые роторы 1 готовы к отбойке горной породы. На буровом станке (не показано) включается вращение бурильной колонны 26 (фиг. 1), задающее вспомогательное движение - движение обкатки породоразрушающего инструмента, затем включается подъем бурильной колонны 26 - движение подачи на забой. Молотковые роторы 1, имеющие вращательное - главное движение и вспомогательное - движение обкатки (фиг. 1), движением подачи на забой подводятся к верхней границе транспортно-сортировочной выработки и всеми молотками 12 и 28, обладающими запасом кинетической энергии, ведут отбойку горной массы ударами передней режущей кромки 17 (фиг. 3) всех молотков 12 и 28, сооружают скважину 18 большого диаметра (фиг. 1). При этом молотковые роторы 1, смонтированные на консолях 4 (фиг. 1 и 2), смещенных параллельно радиусу сооружаемой скважины 18 в плоскости, перпендикулярной к оси полого приводного вала 6 и симметрично оси полого приводного вала 6, молотками 12 на одном конце разрушают боковую поверхность пилот-скважины 7, а на втором конце Г - образные молотки 28 формируют боковую поверхность 29 сооружаемой скважины 18 большого диаметра и выступающие элементы концевого отдельного узла 9 с головками стяжек не соприкасаются с забоем и не препятствуют отбойке горной массы. Таким образом смещение молотковых роторов 1 относительно радиуса сооружаемой скважины 18 обеспечивает беспрепятственное формирование боковой поверхности 29 скважины 18 большого диаметра. После разбуривания пилот-скважины 7 на требуемую высоту устройство опускают вниз и перемещают в транспортно-сортировочной выработке на новую позицию.

Далее цикл работы оборудования повторяется.

Таким образом, применяя предлагаемое устройство, оборудованное наименее энергоемким широкозахватным породоразрушающим инструментом ударного действия - молотковыми роторами 1, оснащенными отдельными пневмодвигателями 19, обеспечивающими вращательное - главное движение молотковых роторов 1, собранных из отдельных узлов 9, позволяет использовать маломощное буровое оборудование и реализовать эффективный способ сооружения скважин 18 большого диаметра требуемой величины в горных породах различной крепости при подземной разработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сооружения скважин большого диаметра | 2019 |

|

RU2709863C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА | 2006 |

|

RU2326284C1 |

| СПОСОБ СООРУЖЕНИЯ ГОРИЗОНТАЛЬНОЙ ДРЕНАЖНОЙ СКВАЖИНЫ В НЕУСТОЙЧИВЫХ ПОДВИЖНЫХ ГОРНЫХ ПОРОДАХ И БУРОВОЙ СНАРЯД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2435925C1 |

| СПОСОБ ВСКРЫТИЯ ВОДОНОСНЫХ ГОРИЗОНТОВ ВЕРТИКАЛЬНОЙ СКВАЖИНОЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2244794C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 2004 |

|

RU2254434C1 |

| Установка для глубоководного бурения и способ глубоководного бурения | 2018 |

|

RU2694669C1 |

| СПОСОБ СООРУЖЕНИЯ ТРАНШЕИ НА ОСНОВЕ ЛИДЕРНЫХ И РАБОЧИХ СКВАЖИН, УСТАНОВКА ВРАЩАТЕЛЬНОГО БУРЕНИЯ ДЛЯ ИХ СООРУЖЕНИЯ И КАЛИБРАТОР | 2004 |

|

RU2277161C2 |

| Устройство для бурения скважин планетарным буром | 1990 |

|

SU1745950A1 |

| СПОСОБ УСТАНОВКИ ГЕОТЕРМАЛЬНЫХ ТЕПЛООБМЕННИКОВ ДЛЯ ИЗВЛЕЧЕНИЯ НИЗКОПОТЕНЦИАЛЬНОГО ТЕПЛА | 2017 |

|

RU2641439C9 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СКВАЖИН | 1997 |

|

RU2110660C1 |

Изобретение относится к горной промышленности, а именно к устройствам для сооружения скважин большого диаметра при подземной разработке месторождений полезных ископаемых. Устройство включает породоразрушающий инструмент с рабочими органами в виде молотковых роторов, снабженных отдельными приводами, установленными по меньшей мере на двух консолях рамы, оснащенной центрирующим устройством, направленным в пилот-скважину, смонтированным на полом приводном валу, жестко связанном с рамой. Каждый молотковый ротор содержит отдельные узлы, включающие ступицу, снабженную по меньшей мере двумя свободно качающимися на осях молотками. Каждый молотковый ротор собран с разворотом каждого последующего отдельного узла относительно соседнего с ним предыдущего отдельного узла на угол, равный половине угла между молотками в одном отдельном узле. Ступица выполнена с ограничителями качания молотков таким образом, чтобы передняя режущая кромка каждого молотка под действием центробежной силы заняла положение на радиусе ступицы. Достигается повышение эффективности за счет узловой сборки молотковых роторов, обеспечивающей их разную длину для сооружения скважин требуемого диаметра и уменьшенные динамические нагрузки на подшипниковые опоры, а также за счет силовой фиксации вращающихся молотков в наиболее благоприятном положении перед каждой последующей отбойкой горной породы. 3 з.п. ф-лы, 7 ил.

1. Устройство для сооружения скважин большого диаметра, включающее породоразрушающий инструмент с рабочими органами в виде молотковых роторов, снабженных отдельными приводами и установленных по меньшей мере на двух консолях рамы, оснащенной центрирующим устройством, направленным в пилот-скважину, отличающееся тем, что центрирующее устройство смонтировано на полом приводном валу, жестко связанном с рамой, при этом каждый молотковый ротор содержит отдельные узлы, включающие ступицу, снабженную по меньшей мере двумя свободно качающимися на осях молотками, причем каждый молотковый ротор собран с разворотом каждого последующего отдельного узла относительно соседнего с ним предыдущего отдельного узла на угол, равный половине угла между молотками в одном отдельном узле, при этом ступица выполнена с ограничителями качания молотков таким образом, чтобы передняя режущая кромка каждого молотка под действием центробежной силы заняла положение на радиусе ступицы.

2. Устройство по п. 1, отличающееся тем, что консоли рамы смещены параллельно радиусу сооружаемой скважины в плоскости, перпендикулярной оси полого приводного вала, и симметрично оси полого приводного вала.

3. Устройство по п. 1, отличающееся тем, что для вращения каждого молоткового ротора применен пневмодвигатель, подвешенный к раме с помощью кронштейна, оборудованного силовым валом с ведущим звеном передачи привода, при этом для подачи сжатого воздуха в пневмодвигатель приспособлены бурильная колонна, полый приводной вал и рукав.

4. Устройство по п. 1, отличающееся тем, что молотки, формирующие боковую поверхность сооружаемой скважины большого диаметра, выполнены Г-образными.

| Способ сооружения скважин большого диаметра | 2019 |

|

RU2709863C1 |

| Устройство для проходки горных выработок | 1975 |

|

SU545744A1 |

| Расширитель обратного хода | 1988 |

|

SU1514943A1 |

| Устройство для проходки скважин большого диаметра | 1989 |

|

SU1714136A1 |

| СПОСОБ ФОТОЭЛЕКТРОХИМИЧЕСКОГО ФРЕЗЕРОВАНИЯ НЕВЫРОЖДЕННОГО АРСЕНИДА ГАЛЛИЯ «-ТИПА | 0 |

|

SU190758A1 |

| FR 1488917 A, 13.07.1967. | |||

Авторы

Даты

2021-12-21—Публикация

2021-07-06—Подача