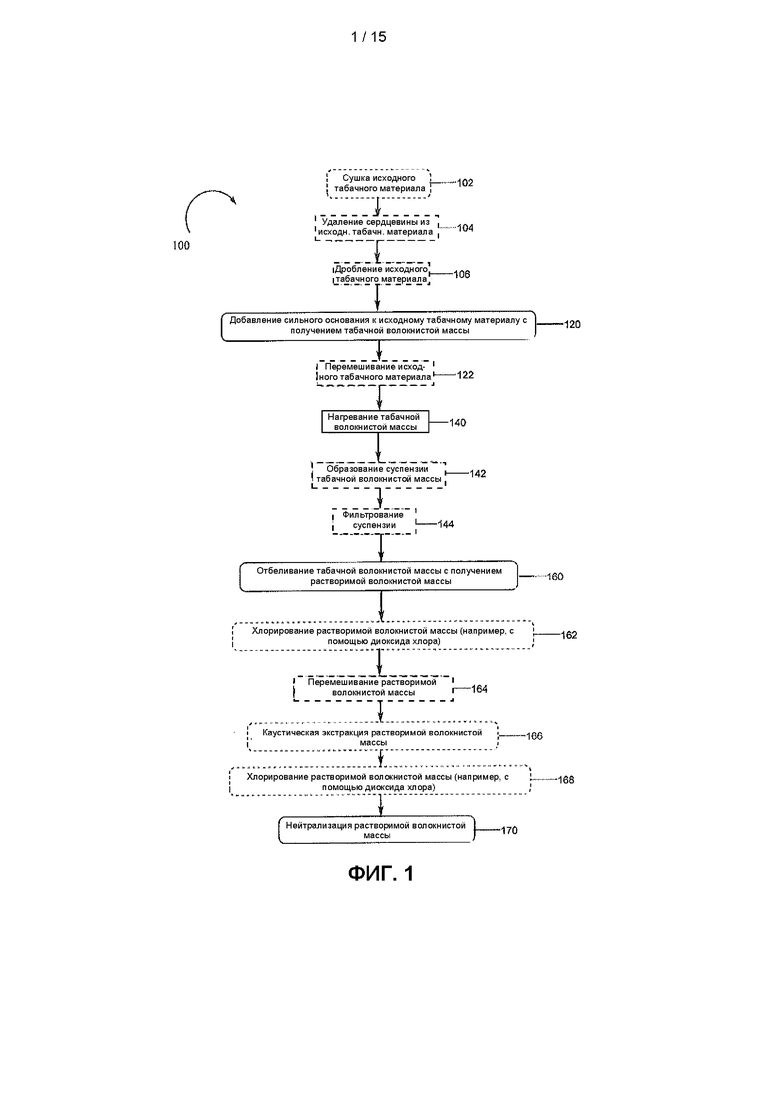

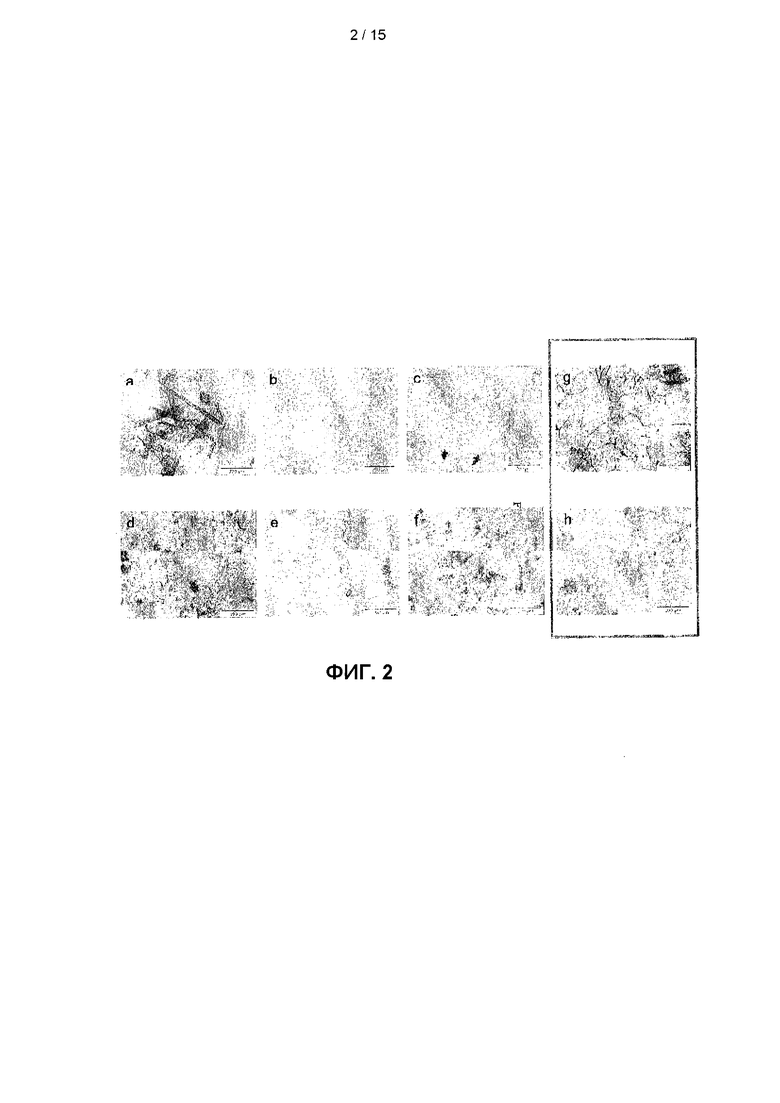

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к продуктам, изготовленным или полученным из табака, и способам их получения. Продукты, полученные из табака, можно использовать в различных промышленных областях, таких как области, связанные с пленкообразованием, и технологии загущения растворов.

УРОВЕНЬ ИЗОБРЕТЕНИЯ

Целлюлозные наноматериалы выделяют из деревьев, растений и водорослей или их могут вырабатывать бактерии. Различные источники сырьевых материалов, а также разные способы получения, позволяют получать целлюлозные наноматерилы с различающимися морфологией и свойствами, такими как длина, соотношение геометрических размеров, разветвленность и кристалличность. Что касается коммерческого применения, то наибольший интерес вызвали две основные категории целлюлозных наноматериалов: целлюлозные нанокристаллы (CNCs) и целлюлозные нанофибриллы (CNFs). CNCs и CNFs получают из различных источников целлюлозы, таких как древесина, путем применения разных способов обработки. Например, CNCs получают путем кислотного гидролиза древесного волокна, тогда как CNFs получают посредством механических способов с применением или без применения процедур предварительной обработки, требующих химических реагентов или биологических способов обработки для получения фибриллоподобных наноразмерных материалов. Способность производить такой широкий ряд целлюлозных наноматериалов с различными морфологиями и свойствами обеспечивает все многообразие потенциальных вариантов применения в самых разных отраслях промышленности.

Однако получение целлюлозных наноматериалов занимает много времени и является энергозатратным. При применении технической заводской волокнистой массы производство нативных сортов обычно требует многократных циклов на стадии фибрилляции. На степень фибрилляции может влиять выбор способов предварительной обработки и выбор сырьевых материалов. В настоящее время наиболее распространенным сырьевым материалом является древесная волокнистая масса, образующая вязкий гидрогель после многократных проходов в дефибрере или гомогенизаторе высокого давления. Поскольку время фибрилляции при производстве целлюлозных наноматериалов является наиболее значительным фактором, влияющим на стоимость, существует большая потребность в разработке способов обработки с уменьшенным количеством циклов фибрилляции. Кроме того, в данной области техники существует потребность в большем количестве биоматериалов в качестве потенциальных источников сырьевых материалов при производстве целлюлозных наноматериалов, требующих более экономически эффективных производственных процессов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает получение волокнистой массы на основе табака, которую можно дополнительно обрабатывать с получением различных нано целлюлозных материалов, таких как целлюлозные нанокристаллы (CNC) и целлюлозные нанофибриллы (CNF). В то время как современные процедуры, в которых используют древесную волокнистую массу в качестве исходного биоматериала, требуют большого количества энергии из-за многочисленных циклов фибрилляции, необходимых для получения материалов на основе наноцеллюлозы, согласно некоторым вариантам реализации в настоящем изобретении предложена процедура, требующая для получения нано целлюлозных материалов на основе табака значительно меньшего количества энергии (и меньшего количества циклов фибрилляции). Такие материалы на основе наноцеллюлозы имеют множество интересных свойств, в том числе пленкообразующую способность и реологические свойства, которые будут описаны в следующих вариантах реализации.

Согласно одному из аспектов настоящее изобретение относится к способу получения полученного из табака наноцеллюлозного материала, включающему: получение табачной волокнистой массы в разбавленной форме, так что указанная табачная волокнистая масса представляет собой суспензию табачной волокнистой массы с консистенцией менее примерно 5%; и механическое фибриллирование суспензии табачной волокнистой массы с получением полученного из табака наноцеллюлозного материала, по меньшей мере один средний размер частиц которого составляет от примерно 1 нм до примерно 100 нм. Согласно некоторым вариантам реализации табачную волокнистую массу получают из табачного корня, табачного стебля, табачного волокна или их комбинации. Согласно некоторым вариантам реализации полученный из табака нано целлюлозный материал содержит целлюлозные микрофибриллы, целлюлозные нанофибриллы или целлюлозные нанокристаллы. Согласно некоторым вариантам реализации кажущаяся вязкость полученного из табака наноцеллюлозного материала составляет по меньшей мере примерно 20000 мПа⋅с при консистенции 1,5%. Согласно некоторым вариантам реализации кажущаяся вязкость полученного из табака наноцеллюлозного материала составляет по меньшей мере примерно 25000 мПа⋅с при консистенции 1,5%.

Согласно некоторым вариантам реализации стадия механического фибриллирования включает один или более процессов, выбранных из гомогенизации, микрофлюидизации, измельчения и криодробления. Согласно некоторым вариантам реализации стадия механического фибриллирования включает пропускание суспензии табачной волокнистой массы через гомогенизатор или микро флюидизатор при повышенном давлении, составляющем по меньшей мере 100 бар. Согласно некоторым вариантам реализации повышенное давление составляет по меньшей мере 1000 бар. Согласно некоторым вариантам количество проходов суспензии табачной волокнистой массы через гомогенизатор или микрофлюидизатор составляет не более 5. Согласно некоторым вариантам количество проходов суспензии табачной волокнистой массы через гомогенизатор или микрофлюидизатор составляет не более 3. Согласно некоторым вариантам суспензия табачной волокнистой массы проходит через гомогенизатор или микрофлюидизатор только за один проход.

Согласно некоторым вариантам реализации предложенный способ дополнительно включает предварительную обработку табачной волокнистой массы либо до, либо после получения суспензии табачной волокнистой массы, путем подвергания табачной волокнистой массы одной или более стадиям механической, химической или ферментативной обработки. Согласно некоторым вариантам реализации стадия предварительной обработки представляет собой стадию механического измельчения. Согласно некоторым вариантам реализации стадия предварительной обработки включает стадию химической обработки, выбранную из окисления TEMPO (2,2,6,6-тетраметилпиперидин-1-оксилом), пероксидного окисления, карбоксиметилирования, ацетилирования, кислотного гидролиза и их комбинаций. Согласно некоторым вариантам реализации стадия предварительной обработки включает ферментативную обработку, выбранную из обработки с помощью эндоглюканазы, обработки с помощью гемицеллюлазы и их комбинаций.

Другой аспект настоящего изобретения относится к пленке, полученной из полученного из табака наноцеллюлозного материала, по меньшей мере один средний размер частиц которого составляет от примерно 1 нм до примерно 100 нм. Согласно некоторым вариантам реализации полученный из табака наноцеллюлозный материал получают из табачного корня, табачного стебля, табачного волокна или их комбинации.

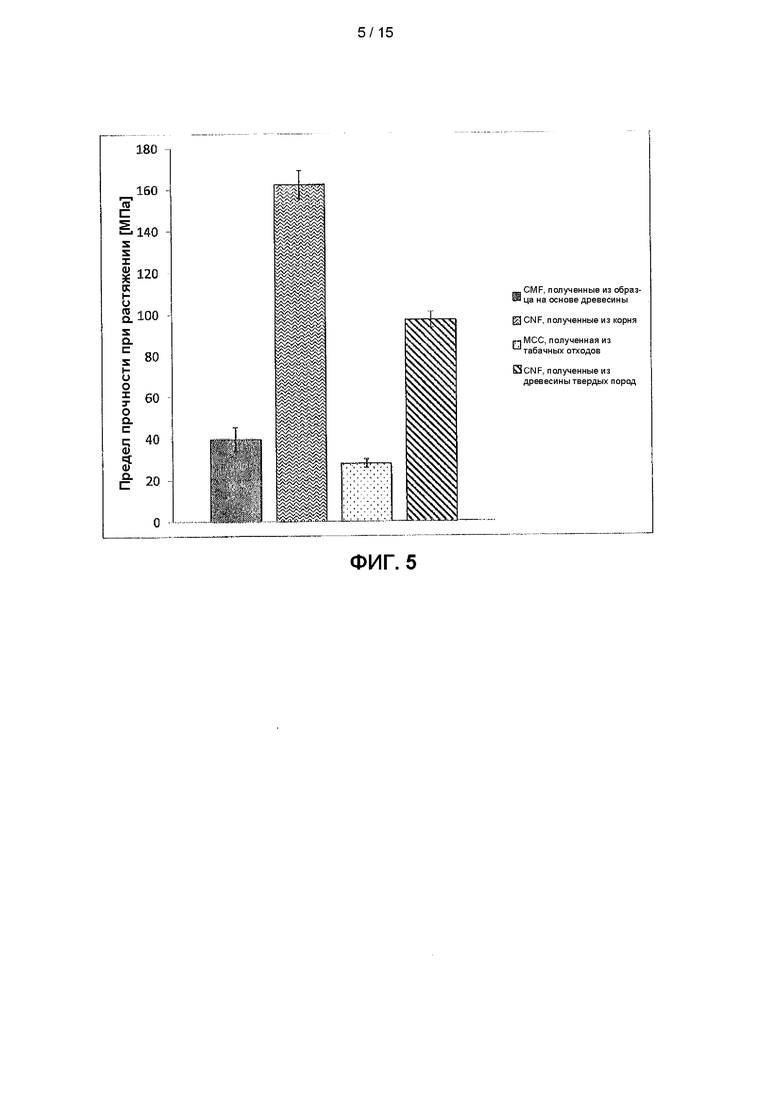

Согласно некоторым вариантам реализации полученный из табака нано целлюлозный материал содержит целлюлозные микрофибриллы, целлюлозные нанофибриллы или целлюлозные нанокристаллы. Согласно некоторым вариантам предел прочности при растяжении указанной пленки составляет более примерно 120 МПа. Согласно некоторым вариантам предел прочности при растяжении указанной пленки составляет более примерно 130 МПа. Согласно некоторым вариантам предел прочности при растяжении указанной пленки составляет примерно 140 МПа или более примерно 140 МПа.

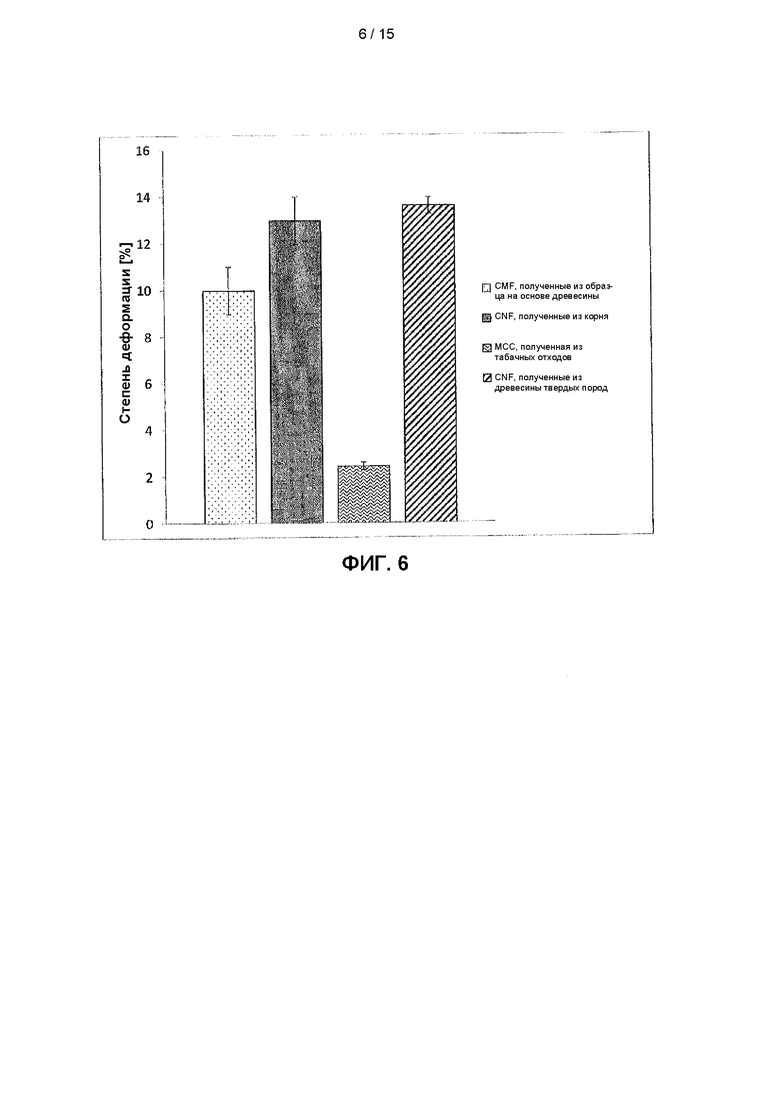

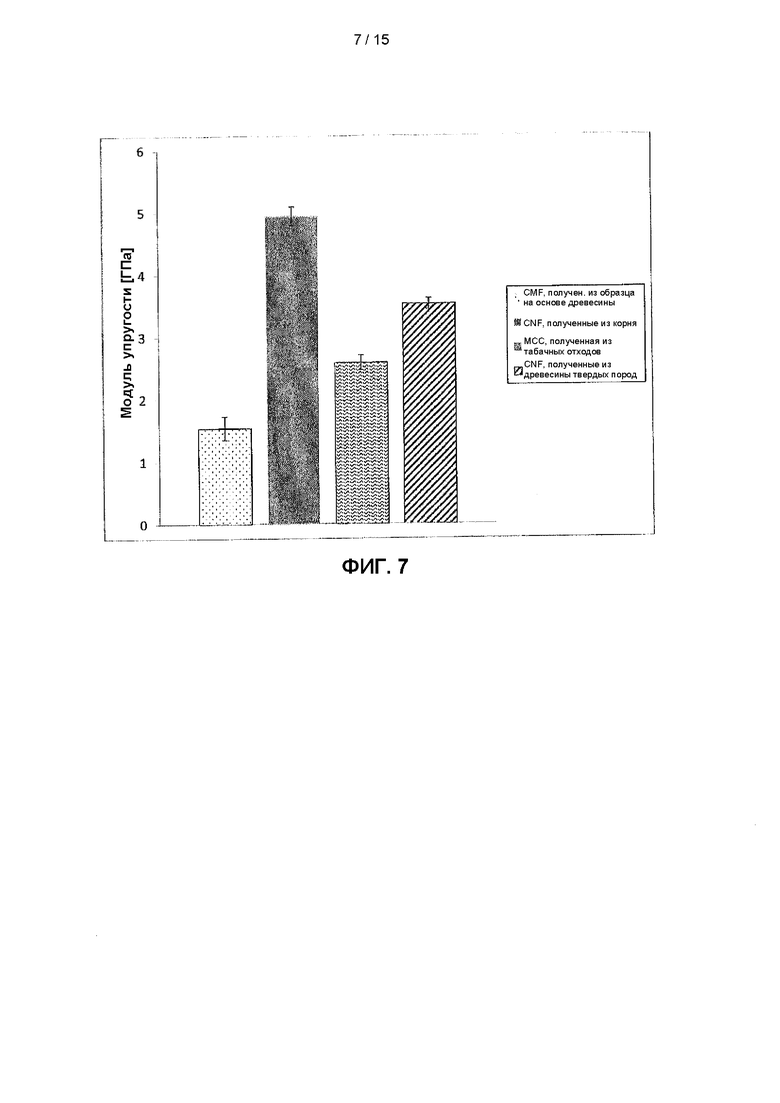

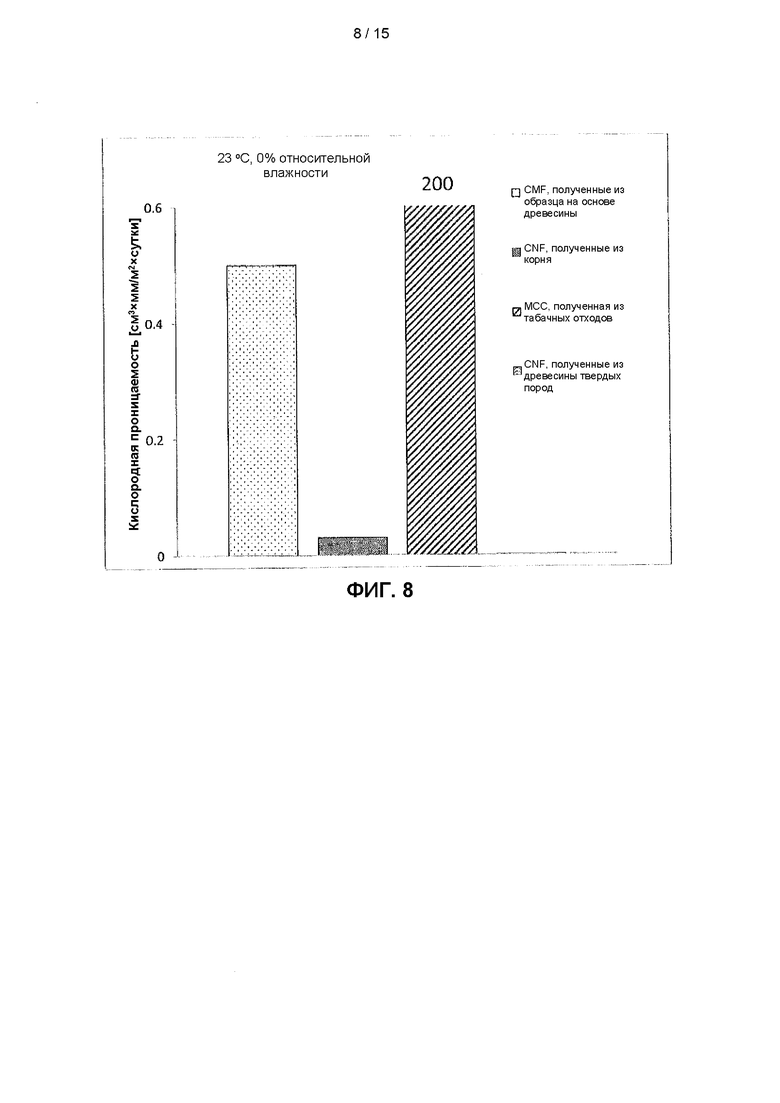

Согласно некоторым вариантам реализации предложенная пленка имеет одну или более характеристик, выбранных из: (а) степени деформации, составляющей по меньшей мере примерно 11%; и (b) модуля упругости при растяжении, составляющего по меньшей мере примерно 4 ГПа. Согласно некоторым вариантам реализации кислородная проницаемость пленки составляет по меньшей мере одно из значений: (а) менее 0,2 см3×мм/м2×сутки при температуре 23°С и относительной влажности (RH) 0%; и (b) менее примерно 20 см3×мм/м2×сутки при температуре 23°С и относительной влажности (RH) 80%. Согласно некоторым вариантам реализации водопаропроницаемость пленки составляет менее примерно 30 г×мм/м2×сутки при температуре 23°С и относительной влажности (RH) 50%. Согласно некоторым вариантам реализации полученный из табака нано целлюлозный материал представляет собой целлюлозные нанофибриллы, поверхность которых химически модифицирована путем добавления к такой поверхности гидрофобных, гидрофильных или полярных функциональных групп.

Настоящее изобретение включает, без ограничения, следующие варианты реализации:

Вариант реализации 1. Способ получения полученного из табака наноцеллюлозного материала, включающий: получение табачной волокнистой массы в разбавленной форме, так что указанная табачная волокнистая масса представляет собой суспензию табачной волокнистой массы с консистенцией менее примерно 5%; и механическое фибриллирование суспензии табачной волокнистой массы с получением полученного из табака наноцеллюлозного материала, по меньшей мере один средний размер частиц которого составляет от примерно 1 нм до примерно 100 нм.

Вариант реализации 2. Способ по варианту реализации 1, согласно которому табачную волокнистую массу получают из табачного корня, табачного стебля, табачного волокна или их комбинации.

Вариант реализации 3. Способ по любому варианту реализации 1-2, согласно которому полученный из табака наноцеллюлозный материал содержит целлюлозные микрофибриллы, целлюлозные нанофибриллы или целлюлозные нанокристаллы.

Вариант реализации 4. Способ по любому варианту реализации 1-3, согласно которому кажущаяся вязкость полученного из табака наноцеллюлозного материала составляет по меньшей мере примерно 20000 мПа⋅с при консистенции 1,5%.

Вариант реализации 5. Способ по любому варианту реализации 1-4, согласно которому кажущаяся вязкость полученного из табака наноцеллюлозного материала составляет по меньшей мере примерно 25000 мПа⋅с при консистенции 1,5%.

Вариант 6 реализации. Способ по любому варианту реализации 1-5, согласно которому стадия механического фибриллирования включает один или более процессов, выбранных из гомогенизации, микрофлюидизации, измельчения и криодробления.

Вариант реализации 7. Способ по любому варианту реализации 1-6, согласно которому стадия механического фибриллирования включает пропускание суспензии табачной волокнистой массы через гомогенизатор или микрофлюидизатор при повышенном давлении, составляющем по меньшей мере 100 бар.

Вариант реализации 8. Способ по любому варианту реализации 1-7, согласно которому повышенное давление составляет по меньшей мере 1000 бар.

Вариант реализации 9. Способ по любому варианту реализации 1-8, согласно которому количество проходов суспензии табачной волокнистой массы через гомогенизатор или микрофлюидизатор составляет не более 5.

Вариант реализации 10. Способ по любому варианту реализации 1-9, согласно которому количество проходов суспензии табачной волокнистой массы через гомогенизатор или микрофлюидизатор составляет не более 3.

Вариант реализации 11. Способ по любому варианту реализации 1-10, согласно которому суспензия табачной волокнистой массы проходит через гомогенизатор или микрофлюидизатор только за один проход.

Вариант реализации 12. Способ по любому варианту реализации 1-11, дополнительно включающий предварительную обработку табачной волокнистой массы либо до, либо после получения суспензии табачной волокнистой массы, путем подвергания табачной волокнистой массы одной или более стадиям механической, химической или ферментативной обработки.

Вариант реализации 13. Способ по любому варианту реализации 1-12, согласно которому стадия предварительной обработки представляет собой стадию механического измельчения.

Вариант реализации 14. Способ по любому варианту реализации 1-13, согласно которому стадия предварительной обработки включает стадию химической обработки, выбранную из окисления TEMPO (2,2,6,6-тетраметилпиперидин-1-оксилом), пероксидного окисления, карбоксиметилирования, ацетилирования, кислотного гидролиза и их комбинаций.

Вариант реализации 15. Способ по любому варианту реализации 1-14, согласно которому стадия предварительной обработки включает ферментативную обработку, выбранную из обработки с помощью эндоглюканазы, обработки с помощью гемицеллюлазы и их комбинаций.

Вариант реализации 16. Пленка, изготовленная из полученного из табака наноцеллюлозного материала, по меньшей мере один средний размер частиц которого составляет от примерно 1 нм до примерно 100 нм.

Вариант реализации 17: Пленка по любому варианту реализации 1-16, отличающаяся тем, что полученный из табака нано целлюлозный материал получают из табачного корня, табачного стебля, табачного волокна или их комбинации.

Вариант реализации 18. Пленка по любому варианту реализации 1-17, отличающаяся тем, что полученный из табака наноцеллюлозный материал содержит целлюлозные микрофибриллы, целлюлозные нанофибриллы или целлюлозные нанокристаллы.

Вариант реализации 19. Пленка по любому варианту реализации 1-18, отличающаяся тем, что предел прочности при растяжении указанной пленки составляет более примерно 120 МПа.

Вариант реализации 20. Пленка по любому варианту реализации 1-19, отличающаяся тем, что предел прочности при растяжении указанной пленки составляет более примерно 130 МПа.

Вариант реализации 21. Пленка по любому варианту реализации 1-20, отличающаяся тем, что предел прочности при растяжении указанной пленки составляет примерно 140 МПа или более примерно 140 МПа.

Вариант реализации 22. Пленка по любому варианту реализации 1-21, имеющая одну или более характеристик, выбранных из: степени деформации, составляющей по меньшей мере примерно 11%; модуля упругости при растяжении, составляющего по меньшей мере примерно 4 ГПа.

Вариант реализации 23. Пленка по любому варианту реализации 1-22, отличающаяся тем, что кислородная проницаемость пленки составляет по меньшей мере одно из значений: менее 0,2 см3×мм/м2×сутки при температуре 23°С и относительной влажности (RH) 0%; и менее примерно 20 см3×мм/м2×сутки при температуре 23°С и относительной влажности (RH) 80% Вариант реализации 24. Пленка по любому варианту реализации 1-23, отличающаяся тем, что водопаропроницаемость пленки составляет менее примерно 30 г×мм/м2×сутки при температуре 23°С и относительной влажности (RH) 50%.

Вариант реализации 25: Пленка по любому варианту реализации 1-24, отличающаяся тем, что полученный из табака наноцеллюлозный материал представляет собой целлюлозные нанофибриллы, поверхность которых химически модифицирована путем добавления к такой поверхности гидрофобных, гидрофильных или полярных функциональных групп.

Эти и другие особенности, аспекты и преимущества настоящего изобретения будут очевидны при прочтении следующего подробного описания, приведенного вместе с прилагаемыми чертежами, которые кратко описаны ниже. Настоящее изобретение включает любую комбинацию двух, трех, четырех или более из приведенных выше вариантов реализации, а также комбинации любых двух, трех, четырех или более особенностей или элементов, описанных в настоящей заявке, независимо от того, объединены ли такие особенности или элементы явным образом в описании конкретного варианта реализации, приведенном в настоящем документе. Данное описание предназначено для прочтения в целом, так что любые отдельные особенности или элементы настоящего изобретения согласно любому из его различных аспектов и вариантов реализации должны рассматриваться как предназначенные для комбинирования, если контекст явно не указывает иное.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для облегчения понимания вариантов реализации настоящего изобретения далее будет сделана ссылка на прилагаемые чертежи, которые не обязательно выполнены в масштабе. Указанные чертежи являются только иллюстративными и не должны рассматриваться как ограничивающие настоящее изобретение.

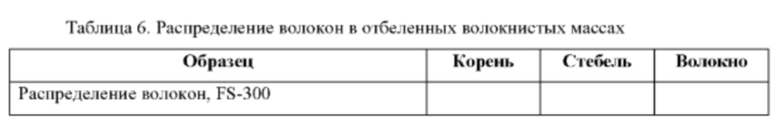

Фиг. 1 представляет собой диаграмму, на которой показаны отдельные стадии способа, посредством которого получают табачную волокнистую массу, при этом пунктирные блоки представляют собой необязательные стадии указанного способа;

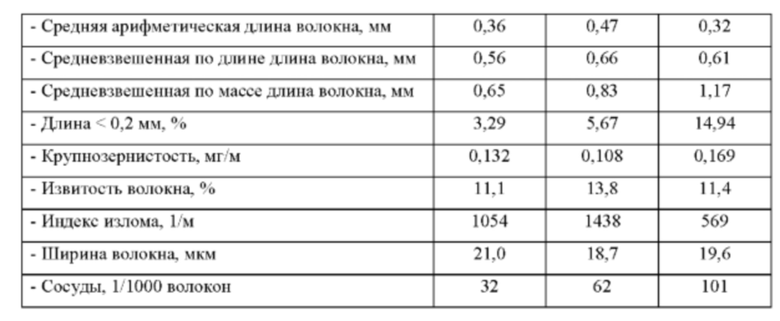

Фиг. 2 представляет собой ряд панелей, на которых показаны изображения целлюлозных наноматериалов, полученных из различных табачных материалов и сравнительных образцов: (a) CMF, полученные из табачных отходов; (b) табачный стебель после 5 проходов; (с) табачный корень после 5 проходов; (d) неотбеленный табачный корень после 5 проходов; (е) табачный корень, промытый с применением натрия в Na-форме после 5 проходов; (f) табачное волокно после 5 проходов; (г) CMF, полученные из сравнительного образца на основе древесины (Daicel Celish KY100G); и (h) образец CNF, полученных из сравнительного образца на основе древесины твердых пород;

Фиг. 3 представляет собой диаграмму в виде столбиков, на которой показаны результаты измерения вязкости наноцеллюлозного материала, полученного из табачного стебля, корня и волокна и сравнительных материалов на основе древесины, при применении различных циклов фибрилляции (например, 1 проход, 3 прохода и 5 проходов);

Фиг. 4 представляет собой диаграмму, на которой показаны отдельные стадии способа, посредством которого получают наноцеллюлозную пленку, при этом пунктирные блоки представляют собой необязательные стадии указанного способа;

Фиг. 5 представляет собой график, на котором показан предел прочности при растяжении наноцеллюлозных пленок из полученных из табака материалов и сравнительных материалов на основе древесины;

Фиг. 6 представляет собой график, на котором показана степень деформации наноцеллюлозных пленок из полученных из табака материалов (например, пленки, полученной из табака) и сравнительных материалов на основе древесины;

Фиг. 7 представляет собой график, на котором показан модуль упругости наноцеллюлозных пленок из полученных из табака материалов и сравнительных материалов на основе древесины;

Фиг. 8 представляет собой график, на котором показана кислородная проницаемость наноцеллюлозных пленок из полученных из табака материалов и сравнительных материалов на основе древесины при 23°С и относительной влажности 0%;

Фиг. 9 представляет собой график, на котором показана кислородная проницаемость наноцеллюлозных пленок из полученных из табака материалов и сравнительных материалов на основе древесины при 23°С и относительной влажности 80%;

Фиг. 10 представляет собой график, на котором показана водопаропроницаемость наноцеллюлозных пленок из полученных из табака материалов и сравнительных материалов на основе древесины при применении метода мокрой чашки, согласно которому вода (100%) находится в чашке, а за пределами чашки RH составляет 50%, так что в условиях измерения имеет место градиент влажности;

Фиг. 11 представляет собой график, на котором показан химический состав табачных сырьевых материалов (исходный корень, очищенный от сердцевины стебель и очищенное от сердцевины волокно);

Фиг.12 представляет собой ряд графиков, на которых показано содержание отходов и выход отсортированной целлюлозы при применении различных табачных сырьевых материалов и партий табака;

Фиг. 13 представляет собой ряд графиков, на которых показано уменьшение перманганатного числа и увеличение яркости как функции от расхода диоксида хлора;

Фиг. 14 представляет собой график, на котором показан состав углеводов в отбеленной волокнистой массе; и

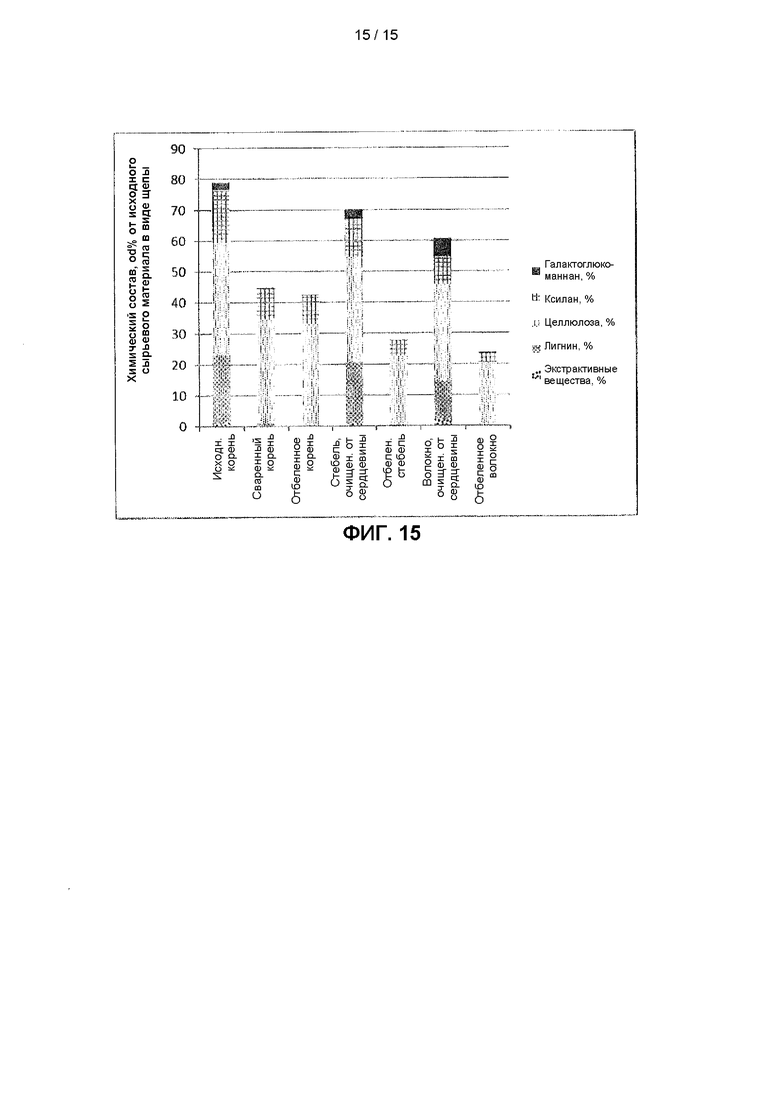

Фиг. 15 представляет собой график, на котором показан химический состав сырьевых материалов и волокнистых масс, рассчитанный на основе исходного сырьевого материала.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи. Настоящее изобретение может быть реализовано во многих различных формах и не должно рассматриваться как ограниченное вариантами реализации, изложенными в настоящем документе; скорее, указанные варианты реализации приведены с тем, чтобы настоящее описание соответствовало действующим законодательным требованиям. Одинаковые числа относятся к одинаковым элементам во всем описании. В настоящем описании и формуле изобретения, формы единственного числа включают объекты во множественном числе, если контекст явно не указывает на иное.

В настоящем изобретении предложены способы получения наноцеллюлозных материалов из табачной волокнистой массы, полученной из стебля и/или корня и/или волокна растения вида Nicotiana. Перечисленные компоненты растения табака обычно рассматривают как отходы, и, соответственно, настоящие способы и получаемые в результате материалы на основе табака были разработаны для извлечения пользы из таких побочных продуктов как табачная биомасса. Существующие способы получения табачной волокнистой массы обычно включают нагревание табачного материала в сильном основании для отделения от целлюлозы нежелательных компонентов, таких как гемицеллюлозы и лигнин, присутствующие в табачном сырьевом материале (то есть стебле, корне, волокне); и фильтрование полученной смеси с получением требуемого целлюлозного материала, содержащего наименьшее количество примесей. Согласно нескольким вариантам реализации указанный способ может дополнительно включать дополнительные стадии обработки, такие как способы отбеливания и экстракции. Полученную табачную волокнистую массу можно дополнительно модифицировать с получением многочисленных наноцеллюлозных материалов, таких как целлюлозные нанофибриллы (CNF), целлюлозные нанокристаллы (CNC) и целлюлозные микрофибриллы (CMF), которые отличаются друг от друга главным образом в зависимости способов их выделения из табачной волокнистой массы. Каждая частица на основе целлюлозы отличается с точки зрения характерного размера, соотношения геометрических размеров, морфологии и кристалличности. В общем и целом, наноцеллюлозные материалы согласно настоящему изобретению, как правило, будут включать материалы, в которых частицы (независимо оттого, являются ли они несвязанными или представляют собой часть агрегата или агломерата) в пределах данного распределения частиц имеют по меньшей мере один средний размер в диапазоне от примерно 1 нм до примерно 100 нм.

Согласно некоторым вариантам реализации полученный из табака нано целлюлозный материал содержит CNF. Частицы CNF представляют собой мелкие целлюлозные фибриллы, получаемые при включении способов, облегчающих фибрилляцию, в механическое рафинирование табачной волокнистой массы. Согласно некоторым вариантам реализации средняя длина частицы CNF составляет от примерно 0,5 до примерно 5 мкм или от примерно 0,5 до примерно 2 мкм. Согласно некоторым вариантам реализации средняя ширина частиц CNF составляет от примерно 1 до примерно 30 нм или от примерно 4 до примерно 20 нм. Согласно одному из вариантов реализации средняя высота частиц CNF составляет от примерно 1 до примерно 30 нм или от примерно 4 до примерно 20 нм. Согласно некоторым вариантам реализации соотношение геометрических размеров частиц CNF составляет от примерно 1:1 до примерно 1:30. Согласно некоторым вариантам реализации частицы CNF содержат аморфные области, кристаллические области или их комбинации.

Согласно некоторым вариантам реализации полученный из табака нано целлюлозный материал содержит CNC. CNC представляют собой частицы, оставшиеся после кислотного гидролиза частиц CMF или CNF. Согласно некоторым вариантам реализации средняя длина частицы CNC составляет от примерно 0,05 до примерно 1 мкм или от примерно 0,05 до примерно 0,5 мкм. Согласно некоторым вариантам реализации средняя ширина частиц CNC составляет от примерно 1 до примерно 10 нм или от примерно 3 до примерно 5 нм. Согласно некоторым вариантам реализации средняя высота частиц CNC составляет от примерно 1 до примерно 100 нм или от примерно 3 до примерно 5 нм. Согласно некоторым вариантам реализации кристалличность частиц CNC составляет от примерно 50 до примерно 95% в расчете на кристалличность относительно целлюлозы. Согласно некоторым вариантам реализации соотношение геометрических размеров составляет от примерно 1:10 до примерно 1:100.

Согласно некоторым вариантам реализации полученный из табака нано целлюлозный материал содержит CMF. CMF обычно получают путем механического рафинирования табачной волокнистой массы. Согласно некоторым вариантам реализации средняя длина частицы CMF составляет от примерно 0,5 до примерно 100 мкм или от примерно 1 до примерно 10 мкм. Согласно некоторым вариантам реализации средняя ширина частицы CMF составляет от примерно 10 до примерно 100 нм или от примерно 30 до примерно 60 нм. Согласно одному из вариантов реализации средняя высота частицы CMF составляет от примерно 10 до примерно 100 нм. Согласно некоторым вариантам реализации кристалличность частицы CMF составляет от примерно 50 до примерно 75% в расчете на кристалличность относительно целлюлозы.

Согласно некоторым вариантам реализации наноцеллюлозный материал имеет кажущуюся вязкость в диапазоне от примерно 5000 до примерно 40000 мПа⋅с, предпочтительно от примерно 20000 до примерно 35000 мПа⋅с, более предпочтительно от примерно 20000 до примерно 30000 мПа⋅с при консистенции 1,5%. Согласно некоторым вариантам реализации полученный из табака наноцеллюлозный материал, описанный в настоящем изобретении, имеет кажущуюся вязкость по меньшей мере примерно 20000 мПа⋅с или по меньшей мере примерно 25000 мПа⋅с при консистенции 1,5%. Например, согласно некоторым вариантам реализации наноцеллюлозный материал, полученный из волокнистой массы, изготовленной из табачного стебля, имеет кажущуюся вязкость от примерно 20000 до примерно 30000 мПа⋅с при консистенции 1,5%. Согласно некоторым вариантам реализации наноцеллюлозный материал, полученный из волокнистой массы, изготовленной из табачного волокна, имеет кажущуюся вязкость от примерно 5000 до примерно 10000 мПа⋅с при консистенции 1,5%. Согласно некоторым вариантам реализации наноцеллюлозный материал, полученный из волокнистой массы, изготовленной из неотбеленного стебля, имеет кажущуюся вязкость от примерно 5000 до примерно 15000 мПа⋅с при консистенции 1,5%. Согласно некоторым вариантам реализации наноцеллюлозный материал, полученный из волокнистой массы, изготовленной из корня, имеет кажущуюся вязкость от примерно 25000 до примерно 35000 мПа⋅с при консистенции 1,5%. Согласно некоторым вариантам реализации наноцеллюлозный материал, полученный из волокнистой массы, которую перед фибрилляцией подвергали ионному обмену с образованием натриевой формы, имеет кажущуюся вязкость от примерно 20000 до примерно 40000 мПа⋅с при консистенции 1,5%. Для получения ионообменной волокнистой массы см. публикацию Lahtinen et al., BioResources, 9(2) pages 2155-2127 (2014), которая в полном объеме включена посредством ссылки.

Способ получения табачного наноцеллюлозного материала

Получение табачного материала согласно настоящему изобретению может включать сбор растения из вида Nicotiana и согласно некоторым вариантам реализации отделение от растения определенных компонентов, таких как стебли, листья и/или корни, и физическую обработку указанных компонентов. Хотя в качестве потенциального источника исходного табачного материала можно использовать целые растения табака или любой их компонент (например, листья, цветы, черешки, корни, стебли и т.п.), предпочтительным является применение стеблей и/или корней и/или изолированных волокон растения табака. Согласно некоторым вариантам реализации корень и/или стебель могут быть предпочтительными по сравнению с некоторым волокнистым материалом вследствие более низкого общего содержания золы и, следовательно, более низкого содержания металлов.

Стебли и/или корни табака можно разделить на отдельные куски (например, корни, отделенные от стеблей, и/или части корней, отделенные друг от друга, например, части большого корня, среднего корня и маленького корня), или стебли и/или корни можно объединить. Аналогично, табачные волокна можно получить, используя любую часть растения табака для отделения табачных волокон, которые можно использовать по отдельности в качестве исходного табачного материала или можно использовать в комбинации со стеблями и/или корнями табака. Например, табачные волокна можно получить из табачного стебля, табачного корня, средней жилки (черешка) табака или их комбинации. Под «стеблем» подразумевают стебель, который остается после удаления листа (в том числе черешка и листовой пластинки). «Корень» и различные конкретные части корня, применимые согласно настоящему изобретению, можно определить и классифицировать, как описано, например, в Mauseth, Botany: An Introduction to Plant Biology: Fourth Edition, Jones and Bartlett Publishers (2009) и Glimn-Lacy et al., Botany Illustrated, Second Edition, Springer (2006), которые включены в настоящий документ посредством ссылки. Волокно можно получить из нескольких частей растения, например листьев, средней жилки (черешка) и/или стеблей. Как правило, собранные стебли, волокна и/или корни очищают, измельчают и высушивают с получением материала, который можно описать как материал в форме частиц (то есть раздробленный, пульверизованный, измельченный, гранулированный или порошкообразный).

Способ, посредством которого обеспечивают стебли, волокна и/или корни, может варьировать. Например, материал, полученный из стеблей растения Nicotiana, можно выделять и обрабатывать отдельно от материала, полученного из корней растения Nicotiana, или материала, полученного из листьев растения Nicotiana. Кроме того, материал из различных частей стеблей и/или корней можно выделять и обрабатывать по отдельности. Согласно некоторым вариантам реализации материал из разных частей растения Nicotiana можно объединить и обрабатывать вместе, получая, тем самым, один гомогенный исходный табачный материал. Согласно некоторым вариантам реализации материал из разных частей растения Nicotiana можно выделить и обрабатывать по отдельности и можно необязательно объединить на определенной стадии обработки с получением одного исходного табачного продукта.

Стадия физической обработки предпочтительно включает дробление, измельчение и/или пульверизацию частей растения Nicotiana (то есть стеблей, волокон и/или корней) с получением материала в форме частиц с помощью оборудования и технологий измельчения, помола или тому подобного. Согласно таким вариантам реализации можно использовать такое оборудование, как молотковые мельницы, режущие головки, мельницы с регулированием подачи воздуха или т.п.

Табачный материал, полученный после дробления, измельчения и/или пульверизации стеблей, волокон и/или корней Nicotiana, может иметь любой размер. Табачный материал может быть таким, чтобы средняя ширина и/или длина его частей или кусков составляла от примерно 2 мм до примерно 5 см, от примерно 2 мм до примерно 2 см или от примерно 2 мм до примерно 6 мм. Согласно некоторым вариантам реализации средняя ширина и/или длина исходного табачного материала составляет от примерно 2 мм до примерно 10 см или больше или равна примерно 2 мм, больше или равна примерно 6 мм, больше или равна примерно 1 см или больше или равна примерно 5 см при верхней границе примерно 10 см.

Выбор типов табака или разновидностей табака, используемых в исходном табачном материале для получения наноцеллюлозного материала, может варьировать. Тип табака, применяемый в качестве источника табачных стеблей и/или корней, из которых получают табачный материал, может варьировать. Табак, который можно использовать, включает табак трубоогневой сушки или табак Вирджиния (например, К326), табак Берлей, табак солнечной сушки (например, индийский табак Kurnool и табаки восточного типа, в том числе табаки Katerini, Prelip, Komotini, Xanthi и Yambol), табак Мэриленд, темный табак, темный копченый табак, темный табак теневой сушки (например, табак Passanda, Cubano, Jatin и Bezuki), светлый табак теневой сушки (например, табак North Wisconsin и Galpao), индийский табак воздушной сушки, табаки Красный Русский (Red Russian) и Rustica, а также различные другие редкие или специальные разновидности табака. Описания различных типов табака, технологий выращивания и методов сбора урожая изложены в Tobacco Production, Chemistry and Technology, Davis et al. (Eds.) (1999), который включен в настоящий документ посредством ссылки. Различные репрезентативные типы растений из вида Nicotiana приведены в Goodspeed, The Genus Nicotiana, (Chonica Botanica) (1954); в патенте США №4660577, выданном Sensabaugh, Jr. с соавторами; №5387416, выданном White с соавторами и №7025666, выданном Lawson с соавторами; в Публикации заявки на патент США №2006/0037623, выданной Lawrence Jr. и №2008/0245377, выданной Marshall с соавторами; при этом каждый из перечисленных документов включен в настоящее описание посредством ссылки.

Состав компонентов на основе сахара, присутствующих в исходном табачном материале, может варьировать и зависит от относительных количеств компонентов табачного растения (например, листьев, цветов, черешков, корней, стеблей, волокон) и/или выбора типов табака, используемых в исходном материале. Основным компонентом на основе сахара, необходимым для получения наноцеллюлозного материала, является целлюлоза. Целлюлоза представляет собой полисахарид, присутствующий в качестве основного компонента в клеточных стенках большинства растений и деревьев и обеспечивающий структурную жесткость черешка и листьев. Биоматериалы, содержащие большое количество целлюлозы, являются желательными исходными сырьевыми материалами с точки зрения выделения наноцеллюлозных материалов. Согласно некоторым вариантам реализации количество целлюлозы, присутствующей в табачном материале, может меняться от примерно 30% до примерно 40%, предпочтительно от примерно 32% до примерно 37% по массе в расчете на массу всего исходного табачного материала. Помимо целлюлозы исходный табачный материал также содержит дополнительные компоненты на основе сахара и химические вещества, не относящиеся к сахарам, такие как белки и экстрагируемые вещества.

Согласно некоторым вариантам реализации другим компонентом на основе сахара, часто присутствующим в клетках растений, является лигнин. Лигнин является особенно важным при формировании клеточных стенок, особенно в древесине и коре, поскольку они также придают жесткость, как и целлюлоза. Как правило, количество присутствующего лигнина зависит от источника выбранного сырьевого биоматериала. Следовательно, исходные биоматериалы с низким содержанием присутствующего лигнина являются предпочтительными. Согласно некоторым вариантам реализации количество лигнина, присутствующего в табачном материале, может составлять от примерно 1% до примерно 10%, предпочтительно от примерно 5% до примерно 8% по массе в расчете на общую массу исходного табачного материала.

Согласно некоторым вариантам реализации в исходных биоматериалах, таких как исходные табачные материалы, также часто присутствуют гемицеллюлоза и дополнительные компоненты на основе сахара, такие как полисахариды. Примеры включают ксилан, глюкуроноксилан, арабиноксилан, галактоглюкоманнан (GGM) и ксилоглюкан. Гемицеллюлозы также необходимо удалять во время процесса варки целлюлозы при выделении целлюлозы. Согласно некоторым вариантам реализации количество GGM, присутствующего в исходном табачном материале, составляет от примерно 2 до примерно 7%, предпочтительно от примерно 2,5 до примерно 6% по массе в расчете на общее количество исходного табачного материала. Согласно некоторым вариантам реализации количество ксилана, присутствующего в исходном табачном материале, составляет от примерно 8% до примерно 17,5%, предпочтительно от примерно 8% до примерно 12,5% по массе в расчете на общую массу исходного табачного материала.

Согласно дополнительным вариантам реализации в исходном биоматериале (таком как исходный табачный материал) присутствуют белки. Примеры белков в растениях включают альфа-казеин, глиадин, эдестин, коллаген, кератин и миозин. Согласно некоторым вариантам реализации количество белка, присутствующего в исходном табачном материале, составляет от примерно 5% до примерно 9%, предпочтительно от примерно 5% до примерно 7,5% по массе в расчете на общее количество исходного табачного материала.

Согласно некоторым вариантам реализации в исходных сырьевых биоматериалах присутствуют растворимые материалы или экстрактивные вещества, которые часто растворимы в органических растворителях (полярных и неполярных) и могут быть удалены посредством экстракционных способов, известных в данной области техники. Водорастворимые и летучие экстрактивные вещества удаляют во время варки целлюлозы. Исходные сырьевые биоматериалы с низким содержанием экстрактивных веществ являются желательными в процессе получения наноцеллюлозных материалов путем варки. В настоящем документе табачные стебли, волокна и/или корни могут подвергаться процессу экстракции для удаления главным образом органических растворимых материалов (например, экстрактивных веществ). Материал, оставшийся после того, как табачные стебли, волокна и/или корневые материалы подвергнут такому процессу экстракции, можно использовать в последующем процессе варки целлюлозы. Согласно некоторым вариантам реализации количество экстрактивных веществ, присутствующих в исходном табачном материале, составляет от примерно 0,5 до примерно 2,5%, предпочтительно от примерно 0,9 до примерно 2,1% по массе в расчете на общее количество исходного табачного материала. Согласно некоторым вариантам реализации экстрактивные вещества удаляли с применением гептана, неполярного органического растворителя.

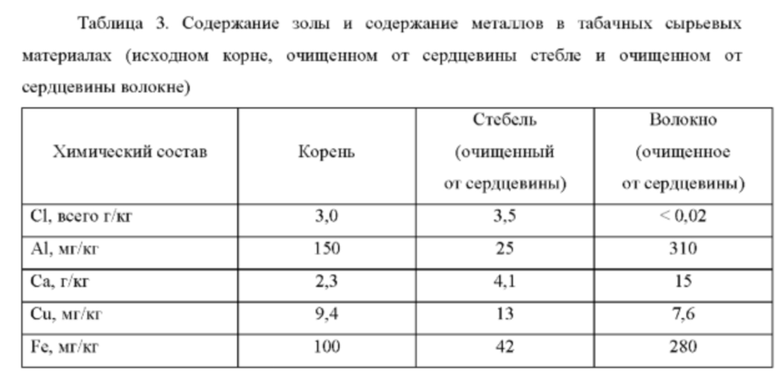

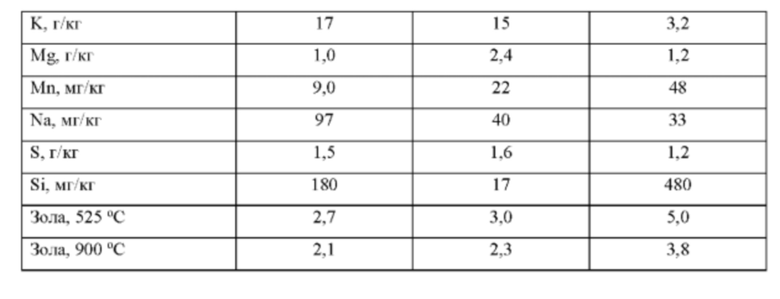

Исходный табачный материал может дополнительно содержать различные элементы Периодической таблицы. Такой элементный состав исходного табачного материала может меняться в зависимости от содержания исходного табачного материала. Например, элементный состав может частично зависеть от того, получен ли исходный табачный материал из стеблей, корней, волокон Nicotiana или их комбинации. Исходный табачный материал, полученный исключительно из материала, полученного из стеблей Nicotiana, может иметь элементный состав, отличный от состава исходного табачного материала, полученного исключительно из материала, полученного из корней Nicotiana. По существу, согласно некоторым вариантам реализации элементный состав табачного корня, табачного стебля и табачного волокна не является одинаковым. Например, согласно определенным вариантам реализации элементный состав табачного волокна составляет приблизительно: 5% золы (525°С), 3,8% золы (900°С), 310 мг/кг Al, 15 г/кг Са, 7,6 мг/кг Cu, 280 мг/кг Fe, 1,2 г/кг Mg, 48 мг/кг Mn, 480 мг/кг Si, 33 мг/кг Na, 1,2 г/кг S, <0,02 г/кг Cl и 3,2 г/кг K. Элементный состав стебля составляет 3% золы (525°С), 2,3% золы (900°С), 25 мг/кг Al, 4,1 г/кг Са, 13 мг/кг Cu, 42 мг/кг Fe, 2,4 г/кг Mg, 22 мг/кг Mn, 17 мг/кг Si, 40 мг/кг Na, 1,6 г/кг S, 3,5 г/кг Cl и 15 г/кг K. Элементный состав корня составляет 2,7% золы (525°С), 2,1% золы (900°С), 150 мг/кг Al, 2,3 г/кг Са, 9,4 мг/кг Cu, 100 мг/кг Fe, 1,0 г/кг Mg, 9,0 мг/кг Mn, 180 мг/кг Si, 97 мг/кг Na, 1,5 г/кг S, 3,0 г/кг Cl и 17 г/кг K.

Выбор растения из вида Nicotiana, применяемого в качестве исходного табачного материала, используемого в производстве наноцеллюлозного материала, может меняться, как указано в предыдущих вариантах реализации. Конкретный вид Nicotiana для материала, применяемого в производстве наноцеллюлозного материала, также может меняться. Особый интерес представляют N. alata, N. arentsii, N. excelsior, N. forgetiana, N. glauca, N. glutinosa, N. gossei, N. kawakamii, N. knightiana, N. langsdorffi, N. otophora, N. setchelli, N. sylvestris, N. tomentosa, N. tomentosiformis, N. undulata и N. x sanderae. Также интерес представляют N. africana, N. amplexicaulis, N. benavidesii, N. bonariensis, N. debneyi, N. longiflora, N. maritina, N. megalosiphon, N. occidentalis, N. paniculata, N. plumbaginifolia, N. raimondii, N. rosulata, N. rustica, N. simulans, N. stocktonii, N. suaveolens, N. tabacum, N. umbratica, N. velutina и N. wigandioides. Другие растения из вида Nicotiana включают N. acaulis, N. acuminata, N. attenuata, N. benthamiana, N. cavicola, N. clevelandii, N. cordifolia, N. corymbosa, N. fragrans, N. goodspeedii, N. linearis, N. miersii, N. nudicaulis, N. obtusifolia, N. occidentalis subsp.Hersperis, N. pauciflora, N. petunioides, N. quadrivalvis, N. repanda, N. rotundifolia, N. solanifolianN. spegazzinii. Вид Nicotiana можно получить, используя методы генетической модификации или скрещивания (например, растения табака можно генетически модифицировать или подвергнуть скрещиванию для увеличения или уменьшения продуцирования определенных компонентов или для иного изменения определенных характеристик или свойств). См., например, виды генетических модификаций растений, приведенные в патентах США №№5539093, выданном Fitzmaurice с соавторами; 5668295, выданном Wahab с соавторами; 5705624, выданном Fitzmaurice с соавторами; 5844119, выданном Weigl; 6730832, выданном Dominguez с соавторами; 7173170, выданном Liu с соавторами; 7208659, выданном Colliver с соавторами; и 7230160, выданном Benning с соавторами; Публикации заявки на патент США №2006/0236434, выданной Conkling с соавторами; и РСТ WO 2008/103935, выданном Nielsen с соавторами.

Растительный компонент или компоненты, полученные из растения вида Nicotiana, можно использовать в незрелой форме. То есть растение можно собрать до достижения им стадии, обычно рассматриваемой как спелая или зрелая. По существу, например, растение можно собрать, когда растение табака находится в точке прорастания, начинает формировать лист, начинает цвести или т.п.

Компоненты растения из вида Nicotiana можно использовать в зрелой форме. То есть растение можно собрать, когда оно достигает точки, которая традиционно считается спелой, переспелой или зрелой. По существу, например, применяя методы уборки табака, обычно используемые фермерами, можно собрать растения табака восточного типа, можно собрать растения табака Берлей, или листья табака Вирджиния можно просто собрать или собрать по отдельности по мере созревания в зависимости от положения на стебле.

После сбора урожая растение вида Nicotiana или его часть можно использовать в зеленой форме (например, табак можно использовать, не подвергая его какой-либо теологической обработке). Например, табак в зеленой форме можно заморозить, высушить сублимацией, подвергнуть облучению, пожелтению, сушке, готовке (например, запеканию, обжарке или варке) или иным образом подвергнут хранению или обработке для последующего применения. Такой табак также можно подвергнуть условиям старения.

Согласно определенным вариантам реализации исходный табачный материал, применяемый для получения табачной волокнистой массы и, в конечном счете, наноцеллюлозных материалов, получают по существу из корней и/или стеблей растения табака. Например, исходный табачный материал, применяемый для получения табачной волокнистой массы, может содержать по меньшей мере 90% по сухой массе корней или стеблей или комбинацию корней и стеблей.

Получение табачной волокнистой массы включает ряд операций, таких как варка, отбеливание, нейтрализация и выделение. Полученная в результате табачная волокнистая масса должна содержать достаточный процент целлюлозы, чтобы ее можно было использовать в качестве исходного материала в производстве наноцеллюлозного материала. Как правило, такая волокнистая масса содержит целлюлозу в количестве от примерно 55 до примерно 90% по массе в расчете на общую массу волокнистой массы. Напротив, количество гемицеллюлоз (например, GGM, ксилана и т.п.) в волокнистой массе предпочтительно является низким (например, от примерно 0,5% до примерно 10% по массе). Кроме того, количество лигнина в волокнистой массе также предпочтительно является низким (например, от примерно 0% до примерно 1,0% по массе). Дополнительные характеристики табачной волокнистой массы также могут включать содержание золы (например, от примерно 0% до примерно 0,5% по массе), органические экстрактивные вещества (например, от примерно 0% до примерно 1,0% по массе), яркость (например, от примерно 10 до примерно 90%), вязкость (например, от примерно 2 до примерно 30 сП) и перманганатное число (например, от примерно 10 до примерно 90).

Один из аспектов настоящего изобретения включает получение табачной волокнистой массы согласно способам, описанными в патенте США №9339058, выданном Byrd, Jr. с соавторами и Публикации заявки на патент США №2016/0208440, выданной Byrd, Jr. с соавторами, которые в полном объеме включены в настоящий документ посредством ссылки. Например, как показано на фиг. 1, согласно одному из вариантов реализации способ 100 может включать химическую варку (например, натронную варку) исходного табачного материала с получением табачной волокнистой массы. Такой процесс также часто называют процессом сульфатной варки, который первоначально применяли для получения древесной волокнистой массы и использовали с другими биологическими исходными материалами. Короче говоря, химическая варка целлюлозы в таком процессе может включать объединение исходного табачного материала с сильным основанием (например, с одним или более соединением, выбранным из гидроксида натрия, гидроксида калия, карбоната натрия, бикарбоната натрия, карбоната калия, бикарбоната калия, гидроксида аммония, бикарбоната аммония и карбоната аммония) в процессе 120 и нагревание исходного табачного материала и основания в процессе 140.

Кроме того, предложенный способ может включать воздействие на табачную волокнистую массу отбеливающим агентом в процессе 160. Необязательно, как указано в блоках с пунктирными линиями, отбеливание табачной волокнистой массы в процессе 160 может включать хлорирование указанной табачной волокнистой массы раствором диоксида хлора в процессе 162 и каустическую экстракцию табачной волокнистой массы с помощью второго сильного основания (например, одного или более соединений, выбранных из гидроксида натрия, гидроксида калия, карбоната натрия, бикарбоната натрия, карбоната калия, бикарбоната калия, гидроксида аммония, бикарбоната аммония и карбоната аммония) в процессе 166. В настоящем документе сильное основание относится к основному химическому соединению (или комбинации таких соединений), способному депротонировать очень слабые кислоты в кислотно-основной реакции. Следует отметить, что сильное основание, применяемое в каустической экстракции в процессе 162 («второе сильное основание»), может являться или не являться тем же сильным основанием, которое используют при химической варке целлюлозы в процессе 120.

Соответственно, способ, описанный выше, включает операции, обеспечивающие возможность получения из табака растворимой волокнистой массы. Однако согласно некоторым вариантам реализации указанный способ может включать одну или более дополнительных операций. Такие необязательные операции обозначены на фиг. 1 пунктирными линиями, ограничивающими блоки.

В этой связи перед химической варкой исходного табачного материала предложенный способ может дополнительно включать сушку исходного табачного материала в процессе 102. Кроме того, перед химической варкой исходного табачного материала предложенный способ может включать удаление из исходного табачного материала сердцевины в процессе 104. Удаление сердцевины или декортикацию исходного табачного материала в процессе 104 можно проводить вручную для удаления из исходного табачного материала сердцевины (содержащей лигнин) и, таким образом, уменьшения количества химических реагентов, необходимых для делигнификации исходного табачного материала во время операций 160 химической варки и отбеливания целлюлозы. Согласно некоторым вариантам реализации исходный табачный материал, полученный из табачного стебля и/или волокна, очищен от сердцевины.

Кроме того, предложенный способ может включать дробление исходного табачного материала в процессе 106, которое можно осуществить перед химической варкой исходного табачного материала. Дробление исходного табачного материала в процессе 106 можно проводить после удаления сердцевины из исходного табачного материала в процессе 104. В этой связи ручное или механическое удаление сердцевины может проходить относительно легче при применении более крупных кусков исходного табачного материала, хотя согласно другим вариантам реализации такой способ можно осуществлять и в других последовательностях. Дробление исходного табачного материала с получением частиц в процессе 106 можно осуществить для увеличения площади поверхности исходного табачного материала с тем, чтобы операции химической варки и отбеливания целлюлозы могли воздействовать на большую площадь поверхности, что повышает их эффективность. Согласно некоторым вариантам реализации диаметр частиц исходного табачного материала составляет от примерно 2 мм до примерно 8 мм, предпочтительно от примерно 2 мм до примерно 6 мм, наиболее предпочтительно от примерно 2 мм до примерно 4 мм.

Как отмечалось выше, химическая варка целлюлозы в таком процессе может включать применение химических реагентов (см., например, операцию 120) и нагревание (см., например, операцию 140) для разрушения лигнина в исходном табачном материале, что позволяет связать целлюлозные волокна без серьезного их разрушения.

Согласно некоторым вариантам реализации масса сильного основания может составлять более примерно 5%, более примерно 25% или более примерно 40% относительно массы исходного табачного материала. Согласно дополнительным вариантам реализации масса сильного основания может составлять от примерно 5% до примерно 50% или от примерно 30% до примерно 40% относительно массы исходного табачного материала.

Согласно некоторым вариантам реализации расход эффективной щелочи (расход ЕА), представляющий собой концентрацию щелочных компонентов, присутствующих в белом щелоке, составляет от примерно 15 до примерно 30%, предпочтительно от 18 до примерно 28%, наиболее предпочтительно от примерно 20 до примерно 25%.

Как дополнительно отмечено выше, химическая варка исходного табачного материала может включать нагревание исходного табачного материала и сильного основания в процессе 140. Нагревание исходного табачного материала и сильного основания в процессе 140 можно осуществить для повышения эффективности процесса химической варки целлюлозы. В этой связи увеличение температуры или времени варки приведет к увеличению скорости реакции (скорости удаления лигнина). Для упрощения расчетов, включающих химическую варку целлюлозы, в настоящем документе химическая варка обсуждается применительно к параметру, называемому Н-фактором, который учитывает как температуру, так и время процесса химической варки. Уравнение для расчета Н-фактора приведено ниже:

где:

Т = температура (в градусах Кельвина), и

Т = температура (в градусах Кельвина), и

Т = время (в минутах).

Т = время (в минутах).

Таким образом, Н-фактор относится к площади, находящейся на графике зависимости скорости реакции от времени. Согласно некоторым вариантам реализации нагревание исходного табачного материала и основания в процессе 140 можно проводить при Н-факторе, составляющем от примерно 300 до примерно 2000, более предпочтительно от примерно 400 до примерно 1500, наиболее предпочтительно от примерно 400 до примерно 900 (или по меньшей мере 400, или по меньшей мере 600, или по меньшей мере 1000).

Кроме того, согласно некоторым вариантам исходный табачный материал и сильное основание можно нагреть до температуры от примерно 100 до примерно 200°С, от примерно 120 до примерно 180°С, от примерно 140 до примерно 160°С или от примерно 145 до примерно 155°С. Максимальную температуру можно поддерживать в течение от примерно 30 до примерно 150 минут.

Согласно некоторым вариантам реализации химическая варка при данной температуре занимает от примерно 30 минут до примерно 120 минут или от примерно 50 минут до примерно 100 минут.

Согласно некоторым вариантам реализации химическую варку исходного табачного материала можно считать «мягкой» при применении сильного основания в массовом отношении, составляющем менее примерно 30% по массе относительно массы исходного табачного материала. Согласно некоторым вариантам реализации мягкую химическую варку можно проводить при Н-факторе менее примерно 900. Химическую варку исходного табачного материала можно считать «умеренной», когда сильное основание составляет от примерно 30% до примерно 40% по массе. Умеренную химическую варку можно проводить при Н-факторе от примерно 900 до примерно 1100. Химическую варку исходного табачного материала можно считать «жесткой», когда сильное основание составляет более 40% по массе. Жесткую химическую варку можно проводить, например, при Н-факторе, составляющем более примерно 1100. Согласно другим вариантам реализации можно использовать различные другие значения Н-фактора, температуры и времени, как более подробно описано ниже.

Условия в процессе химической варки целлюлозы можно дополнительно модифицировать для увеличения скорости удаления лигнина. Например, согласно некоторым вариантам реализации химическую варку исходного табачного материала можно проводить в сосуде под давлением. Положительное давление позволяет увеличить проникновение химических реагентов в исходный табачный материал. Кроме того, как показано в процессе 122, предложенный способ может дополнительно включать перемешивание исходного табачного материала. Перемешивание исходного табачного материала позволяет увеличить и уравновесить воздействие на каждый кусок исходного табачного материала химических реагентов, применяемых при химической варке целлюлозы. Иллюстративные варианты реализации сосудов, которые можно использовать при химической варке целлюлозы, включают вращающийся сферический варочный котел, пальцевый реактор с внутренними вращающимися зубцами, стационарный варочный котел периодического действия, стационарный варочный котел периодического действия с горячим дутьем, планетарный сферический варочный котел и вращающийся варочный котел. Соответственно, для снижения содержания лигнина химическую варку исходного табачного материала можно проводить при самых разнообразных конфигурациях с различными параметрами.

После химической варки предложенный способ также может включать отбеливание табачной волокнистой массы с получением растворимой волокнистой массы в процессе 160. Однако согласно некоторым вариантам реализации одну или более операций можно проводить после процесса химической варки и перед процессом 160 отбеливания. Например, согласно некоторым вариантам реализации предложенный способ также может включать смешивание воды с табачной волокнистой массой с образованием суспензии в процессе 142 и фильтрование суспензии с помощью фильтра с тем, чтобы часть табачной волокнистой массы была удалена в процессе 144. Согласно некоторым вариантам реализации отношение жидкости к твердому веществу составляет от примерно 1:10 до примерно 10:1, предпочтительно 6:1. Смешивание воды с табачной волокнистой массой с образованием суспензии в процессе 142 и фильтрование суспензии в процессе 144 осуществляют для удаления из табачной волокнистой массы некоторых из нецеллюлозных материалов, таких как сердцевина, паренхима и ткань. Согласно некоторым вариантам реализации часть табачной волокнистой массы, которую удаляют в процессе 144 фильтрации, может формировать массу, составляющую более примерно 5%, более примерно 15%, более примерно 25% (с верхней границей 100%) или менее примерно 30% (с нижней границей 0%) или от примерно 0% до примерно 30% относительно массы табачной волокнистой массы до фильтрации.

Далее можно выполнить операцию 160 отбеливания для удаления остаточных нецеллюлозных материалов, оставшихся после химической варки, без повреждения целлюлозы. Иллюстративные способы обработки табака с помощью отбеливающих агентов описаны, например, в патентах США №№787611, выданном Daniels Jr.; 1086306, выданном Oelenheinz; 1437095, выданном Delling; 1757477, выданном Rosenhoch; 2122421, выданном Hawkinson; 2148147, выданном Baier; 2170107, выданном Baier; 2274649, выданном Baier; 2770239, выданном Prats с соавторами; 3612065, выданном Rosen; 3851653, выданном Rosen; 3889689, выданном Rosen; 4143666, выданном Rainer; 4194514, выданном Campbell; 4366824, выданном Rainer с соавторами; 4388933, выданном Rainer с соавторами; и 4641667, выданном Schmekel с соавторами; и РСТ WO 96/31255, выданном Giolvas, которые все включены в настоящий документ посредством ссылки.

Как отмечалось выше, согласно одному из вариантов реализации отбеливание табачной волокнистой массы может включать хлорирование табачной волокнистой массы с помощью раствора диоксида хлора в процессе 162 и каустическую экстракцию табачной волокнистой массы (например, с помощью сильного основания, такого как гидроксид натрия) в процессе 166. Согласно другим вариантам реализации для отбеливания исходного табачного материала можно использовать различные альтернативные и дополнительные химические реагенты. Например, раствор диоксида хлора может дополнительно содержать серную кислоту. Другие альтернативные или дополнительные отбеливающие химические реагенты включают хлорат натрия, хлор, пероксид водорода, кислород, озон, гипохлорит натрия, хлорноватистую кислоту, соляную кислоту, фосфорную кислоту, уксусную кислоту, азотную кислоту и сульфитные соли. Согласно некоторым вариантам путем применения хлора, хлората или хлорита можно получить диоксид хлора посредством воздействия на указанные химические вещества кислотных условий.

Кроме того, предложенный способ может включать перемешивание табачной волокнистой массы в процессе 164 во время хлорирования табачной волокнистой массы с помощью раствора диоксида хлора в процессе 162. Перемешивание табачной волокнистой массы позволяет повысить эффективность раствора диоксида хлора при делигнификации табачной волокнистой массы за счет обеспечения более равномерного воздействие раствора диоксида хлора на табачную волокнистую массу.

Согласно некоторым вариантам реализации отбеливание табачной волокнистой массы может включать упорядоченную последовательность, которая может состоять из одной или более дополнительных стадий хлорирования или каустической экстракции. Например, как показано на фиг. 1, после хлорирования табачной волокнистой массы раствором диоксида хлора в процессе 162 и каустической экстракции табачной волокнистой массы в процессе 166 предложенный способ также может включать хлорирование табачной волокнистой массы раствором диоксида хлора (например, вторым раствором диоксида хлора) в процессе 168. В этой связи можно использовать более одной операций хлорирования для обеспечения дополнительной делигнификации, которую проводят после каустической экстракции в процессе 166. Каждая из дополнительных операций хлорирования может включать подкисление на месте хлорита натрия и перемешивание табачной волокнистой массы, как описано выше применительно к предыдущей операции 164. Компоненты и концентрации растворов для хлорирования, применяемые в различных операциях хлорирования (например, 162 и 168), могут быть одинаковыми или отличаться друг от друга.

Различные операции отбеливания можно описать в сокращенной форме следующим образом. Однако следует понимать, что такие операции отбеливания описаны только в качестве иллюстративного примера. В этом отношении операции отбеливания могут отличаться от операций, описанных ниже:

«D» - обработка диоксидом хлора (ClO2) в кислых условиях для воздействия на лигнин и другие окисляемые материалы и для их фрагментации. Вместо добавления раствора ClO2 непосредственно к сырьевому материалу, хлорит натрия можно сначала подмешать в суспензию с последующим подкислением для выделения газообразного ClO2 на месте. Согласно одному из иллюстративных вариантов реализации стадия D может протекать в течение от примерно 0,5 часа до примерно 3,5 часов, или от примерно 0,5 часа до примерно 3 часов, или от примерно 1 часа до 2 часов (или по меньшей мере 0,5 часа, или по меньшей мере 1,0 час). Стадию D можно проводить при температуре от примерно 40°С до примерно 100°С или от примерно 60°С до примерно 80°С (или по меньшей мере 40°С, или по меньшей мере 60°С). ClO2 может формировать массу, составляющую от примерно 3% до примерно 30% относительно массы табачной волокнистой массы. Количество ClO2 в начале хлорирования определяют согласно следующей формулы: 0,21×начальное перманганатное число, измеренное для смеси растворимой волокнистой массы. «Перманганатное число» используют, чтобы гарантировать, что на стадии (D) применения диоксида хлора будет обеспечена одинаковая степень отбеливания независимо от перманганатного числа (содержания лигнина) в поступающей целлюлозе. То есть операция отбеливания требует применения большего количества диоксида хлора при увеличении перманганатного числа поступающего сырья. Согласно некоторым вариантам реализации стадия D также может включать воздействие на табачную волокнистую массу сильной кислоты, такой как серная кислота (H2SO4). Серная кислота может формировать массу, составляющую от примерно 0,5% до примерно 20% относительно массы табачной волокнистой массы. Согласно некоторым вариантам реализации количество используемой серной кислоты представляет собой количество, необходимое для доведения рН смеси растворимой волокнистой массы до значения ниже 4. рН смеси растворимой волокнистой массы является кислым, например, рН составляет ниже примерно 6, предпочтительно ниже примерно 4. Консистенция смеси на стадии D может составлять от примерно 1% до примерно 20% или от примерно 5 до примерно 15%. В этом отношении «консистенция» представляет собой термин бумажной промышленности, применяемый для определения процентного содержания твердых веществ в реакционной смеси. Например, при отбеливании при консистенции 6% будут использовать 6 граммов сухого обработанного материала на каждые 94 грамма воды и смешанных с ней химических веществ.

«Е» - обработка сильным основанием, таким как гидроксид натрия (NaOH), для солюбилизации фрагментов лигнина с размером в диапазоне от малого до среднего, образующихся в процессе окисления. Фрагменты лигнина обычно не растворимы в кислых условиях, поэтому после большинства стадий отбеливания, проводимых при низких значениях рН, может следовать стадия Е. Согласно одному из иллюстративных вариантов реализации стадия Е может протекать в течение периода времени, составляющего от примерно 30 минут до примерно 120 минут или от примерно 60 минут до примерно 75 минут (или по меньшей мере 30 минут, или по меньшей мере 60 минут). Стадию Е можно проводить при температуре в диапазоне от примерно 50°С до примерно 90°С, или от примерно 60°С до примерно 85°С, или от примерно 65°С до примерно 75°С (или по меньшей мере 50, или по меньшей мере 60°С, или по меньшей мере 75°С). NaOH может формировать массу, составляющую от примерно 1,5 до примерно 10% относительно массы табачной волокнистой массы. Консистенция смеси на стадии Е может составлять от примерно 1% до примерно 10%.

«E(P)» - стадия Е с применением пероксида водорода (Н2О2) или другого окислителя, добавляемого для повышения яркости и удаления лигнина. Стадия Е(Р) может быть по существу аналогична описанной выше стадии D. Кроме того, Н2О2 может формировать массу, составляющую от примерно 0,2% до примерно 10% относительно массы табачной волокнистой массы. Другие примеры окислителей включают кислород, озон, гипохлориты и пероксид.

Предложенный способ может включать различные другие операции, в том числе нейтрализацию оставшейся части раствора диоксида хлора с помощью гидроксида натрия в процессе 170. Согласно одному из вариантов реализации нейтрализацию оставшейся части раствора диоксида хлора в процессе 170 можно проводить после хлорирования табачной волокнистой массы в процессе 162 и после хлорирования табачной волокнистой массы в процессе 168. Согласно еще одному варианту реализации нейтрализацию оставшейся части раствора диоксида хлора в процессе 170 можно проводить после полного завершения операции отбеливания, как показано на фиг. 1. Нейтрализация оставшейся части раствора диоксида хлора позволяет завершить процесс получения табачной волокнистой массы, при этом для сбора готового материала табачной волокнистой массы можно удалить избыток растворителя. Согласно некоторым вариантам реализации операция 170 может включать нейтрализацию других отбеливающих агентов, помимо диоксида хлора.

Как правило, средний выход при варке исходного табачного материала составляет от примерно 25 до примерно 50% или от примерно 30 до примерно 45% в расчете на массу исходного табачного материала до варки. Например, согласно некоторым вариантам реализации средний выход при варке при применении табачного корня составляет примерно 44%. Согласно другим вариантам реализации средний выход при варке при применении табачного стебля составляет примерно 34%. Согласно другим вариантам реализации средний выход при варке для табачного волокна составляет примерно 31%.

Количество лигнина, остающегося в табачной волокнистой массе перед отбеливанием, можно определить с помощью испытания на «перманганатное число», которое состоит из окисления исследуемого вещества с помощью перманганата калия с последующим титрованием реакционной жидкости для определения, сколько из примененного перманганата может быть израсходовано. Лигнин можно легко окислить таким образом, тогда как углеводы (например, гемицеллюлозу и целлюлозу) нельзя. В идеале «чистый» целлюлозный или углеводный материал должен иметь перманганатное число меньше 1. Согласно некоторым вариантам перманганатное число табачной волокнистой массы составляет от примерно 10 до примерно 22, предпочтительно от примерно 16 до примерно 20. Согласно некоторым вариантам реализации перманганатное число волокнистой массы, полученной при обработке табачного корня, составляет от примерно 17 до примерно 20. Согласно некоторым вариантам реализации перманганатное число волокнистой массы, полученной при обработке табачного стебля, составляет от примерно 16 до примерно 21. Согласно некоторым вариантам реализации перманганатное число волокнистой массы, полученной из табачных волокон, составляет от примерно 10 до примерно 16.

Расход ЕА (концентрация щелочных компонентов, присутствующих в щелоке), потребляемый во время процесса варки целлюлозы, составляет от примерно 15% до примерно 25% или от примерно 17% до примерно 23% в расчете на величину расхода ЕА до процесса варки. Расход эффективной щелочи, присутствующей до обработки, составляет от 22 до 28%.

Согласно некоторым вариантам реализации содержание отходов в табачной волокнистой массе составляло менее 10%, предпочтительно менее 5%, более предпочтительно менее 1%. Согласно некоторым вариантам реализации содержание отходов в волокнистой массе, полученной при обработке табачного корня, составляло менее 0,5%. Согласно некоторым вариантам реализации содержание отходов в волокнистой массе, полученной при обработке табачного волокна, составляло менее 5%. Согласно другим вариантам реализации количество отходов в волокнистой массе, полученной при обработке табачного стебля, составляло менее 0,5%.

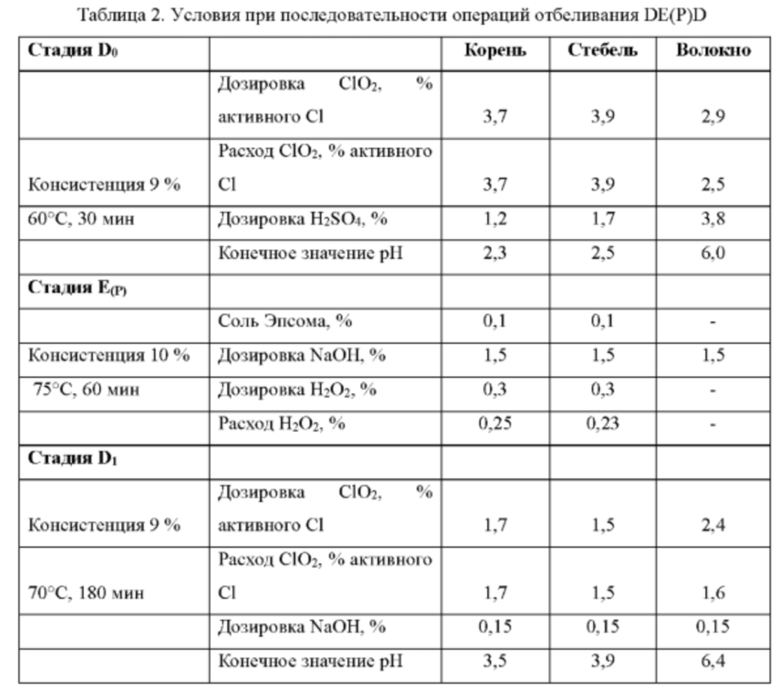

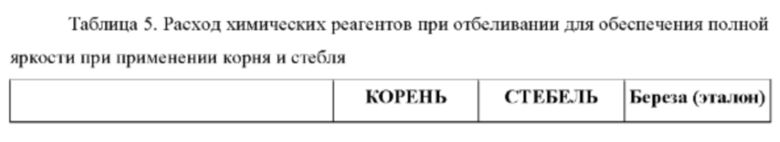

Отбеливание табачной волокнистой массы после химической варки может включать последовательность D-E(P)-D. Другими словами, отбеливание волокнистой массы может включать хлорирование табачной волокнистой массы в процессе 162 (например, осуществляемое при температуре примерно 60°С в течение примерно 0,5 часа при консистенции примерно 9% и рН примерно 3,5 с применением ClO2), каустическую экстракцию табачной волокнистой массы в процессе 166 (например, осуществляемую при температуре примерно 75°С в течение примерно 1 часа с применением примерно 0,3% пероксида, 1,5% NaOH и 0,1% соли Эпсома) и повторное хлорирование табака в процессе 168 с последующей нейтрализацией 170 (например, осуществляемой при температуре примерно 70°С в течение примерно 3 часов при консистенции 9%, включая нейтрализацию с помощью NaOH для доведения рН до примерно 10).

В этом отношении химическая варка исходного табачного материала при относительно мягких химических и температурных условиях, отбраковка относительно большой части табака во время операции 144 фильтрования и отбеливание табачной волокнистой массы могут привести к получению продукта, подходящего для применения в производстве материала табачной волокнистой массы. Однако согласно некоторым вариантам реализации количество сильного основания, Н-фактор, удаляемая часть исходного табачного материала и различные другие факторы могут отличаться от описанных выше условий.

Кроме того, хотя в общем случае химическая варка описана в настоящем документе применительно к некоторым иллюстративным параметрам, согласно другим вариантам реализации можно использовать и другие параметры и химические реагенты. Например, согласно некоторым вариантам реализации можно использовать параметры и химические реагенты, традиционно связанные с сульфатной варкой целлюлозы. Соответственно, следует понимать, что описание, приведенное в настоящем документе, предоставлено только с иллюстративными целями.

Далее можно использовать несколько механических способов для выделения из табачной волокнистой массы целлюлозных наноматериалов (например, целлюлозных микрофибрилл (CMF), целлюлозных нанофибрилл (CNF), целлюлозных нанокристаллов (CNC)). Часто такие механические способы называют процессами фибрилляции, с помощью которых можно превращать табачную волокнистую массу в любой из перечисленных целлюлозных наноматериалов в зависимости от выбранного механического способа. Указанные механические способы включают рафинирование/гомогенизацию под высоким давлением, микрофлюидизацию, измельчение и криодробление. Наряду с применением указанных механических способов волокнистую массу также можно подвергать различным способам предварительной обработки перед применением одного или более механических способов.

Способы предварительной обработки включают химические, ферментативные, механические способы или их комбинации и в основном используются для удаления нежелательных веществ из волокнистой массы, содержащей наноцеллюлозу, с целью уменьшения количества энергии, необходимой для дальнейшей обработки волокнистой массы с получением материалов на основе наноцеллюлозы с помощью высокоэнергетических механических способов, таких как измельчение, гомогенизация или микрофлюидизация.

Например, способы химической предварительной обработки включают модификации поверхности целлюлозы, такие как окисление TEMPO ((2,2,6,6-тетраметилпиперидин-1-ил)оксилом), пероксидное окисление, карбоксиметилирование и ацетилирование, но также включают обработку табачной волокнистой массы с помощью кислоты или основания для удаления нежелательных компонентов в волокнистой массе, затрудняющих получение наноматериалов. Указанные способы модификации поверхности позволяют ввести на поверхность целлюлозы заряженные группы, такие как альдегиды, карбоксилаты и продукты ацетилирования, которые разрушают водородные связи между гидроксильными группами, присутствующими на поверхности целлюлозы. Чем меньше количество водородных связей, присутствующих на поверхности целлюлозного материала, тем меньше тогда требуется механической энергии для разрушения указанных связей и облегчения гомогенизации.

Согласно некоторым вариантам реализации способы химической предварительной обработки включают обработку волокнистой массы с применением способов кислотного гидролиза. Контролируемый кислотный гидролиз с помощью кислот, таких как серная или соляная, позволяет гидролизовать аморфные участки нативной целлюлозы, при этом кристаллические участки, могут быть извлечены из раствора кислоты путем центрифугирования и промывания с получением стержнеобразных частиц нанокристаллов высококристаллической целлюлозы (CNC). Размеры кристаллических частиц в основном зависят от материала источника нативной целлюлозы, времени и температуры гидролиза.

Согласно некоторым вариантам реализации способы химической предварительной обработки включают воздействие на волокнистую массу щелочной обработки для разрушения структуры лигнина внутри волокон и облегчения разделения структурных связей между лигнином и углеводами. Очистка посредством мягкой щелочной обработки табачной волокнистой массы приводит к солюбилизации лигнина, пектинов и гемицеллюлоз.

При применении ферментативных способов предварительной обработки, волокнистую массу подвергают воздействию эндоглюканаз и/или гемицеллюлаз. Эндоглюканазы представляют собой ферменты, способные расщеплять полисахаридную цепь в целлюлозе на более короткие полисахаридные цепи целлюлозы, тогда как гемицеллюлазы представляют собой группу ферментов, способных расщеплять гемицеллюлозу. Согласно некоторым вариантам реализации табачную волокнистую массу обрабатывают с помощью эндоглюканаз. Согласно некоторым вариантам реализации табачную волокнистую массу обрабатывают с помощью гемицеллюлаз.

Механические способы предварительной обработки включают механическое резание, измельчение, разбивание, рафинирование и гомогенизацию. Перечисленные способы часто комбинируют с другими способами предварительной обработки (например, химическими или ферментативными способами предварительной обработки).

Некоторые варианты реализации настоящего изобретения относятся к использованию способов предварительной обработки, которые применяют к табачной волокнистой массе перед процессом механической обработки. Согласно некоторым вариантам реализации способ предварительной обработки включает химический, ферментативный, механический способ или их комбинации. Согласно некоторым вариантам реализации табачную волокнистую массу обрабатывают посредством химической предварительной обработки с последующей механической предварительной обработкой. Например, табачную волокнистую массу можно обрабатывать с помощью TEMPO с последующей гомогенизацией (например, в микрофлюидизаторе). Согласно некоторым вариантам реализации табачную волокнистую массу обрабатывают посредством ферментативной предварительной обработки с последующей механической предварительной обработкой. Например, табачную волокнистую массу можно обрабатывать с помощью эндоглюканаз с последующей гомогенизацией (например, в микрофлюидизаторе). Согласно другим вариантам реализации табачную волокнистую массу обрабатывают посредством механической предварительной обработки с последующей химической и/или ферментативной предварительной обработкой. Согласно некоторым вариантам реализации табачную волокнистую массу не подвергают каким-либо способам предварительной обработки.

Табачную волокнистую массу можно обрабатывать с помощью по меньшей мере одного из следующих механических способов, включающих

рафинирование/гомогенизацию под высоким давлением, микрофлюидизацию, измельчение, криодробление или их комбинации. Согласно некоторым вариантам реализации после перечисленных выше способов предварительной обработки к табачной волокнистой массе можно применить по меньшей мере один механический способ.

Согласно некоторым вариантам реализации механический способ представляет собой рафинирование/гомогенизацию под высоким давлением или микрофлюидизацию, адаптированные для фибриллирования табачной волокнистой массы. Такая обработка состоит из необязательного предварительного рафинирования с последующей гомогенизацией под высоким давлением, при которой разбавленную целлюлозную суспензию продавливают, например, через зазор между дисками ротора и статора рафинера. Поверхности дисков имеют выемки и оборудованы стержнями для воздействия на волокна повторяющихся циклических сил трения. Во время гомогенизации очищенные целлюлозные волокна закачивают при высоком давлении и загружают через подпружиненное клапанное устройство. При открытии и закрытии такого клапана с высокой скоростью волокна подвергаются значительному перепаду давления под действием силы сдвига и ударной силы. Такое сочетание сил способствует высокой степени микрофибрилляции целлюлозных волокон. Как правило, указанную процедуру повторяют несколько раз для увеличения степени фибрилляции. После каждого прохода частицы становятся меньше и более равномерными по диаметру. Альтернативой гомогенизатору является микрофлюидизатор, в котором табачная волокнистая масса проходит, например, через тонкие z-образные камеры под высоким давлением. Согласно некоторым вариантам реализации внутренний диаметр таких z-образных камер составляет от примерно 100 до примерно 500 мкм, предпочтительно от примерно 200 до примерно 400 мкм. Согласно некоторым вариантам реализации давление составляет от примерно 100 бар до примерно 2500 бар, предпочтительно от 1000 бар до примерно 2200 бар. Согласно некоторым вариантам реализации давление на стадии фибрилляции составляет по меньшей мере примерно 100 бар, или по меньшей мере примерно 500 бар, или по меньшей мере примерно 1000 бар. При применении для получения целлюлозных нановолокон скорость сдвига может достигать 100000000 с-1. Уровень разбавления суспензии табачной волокнистой массы, используемой на стадии фибрилляции, может меняться, но обычно указанная суспензия будет сильно разбавленной, такой как суспензия табачной волокнистой массы с консистенцией менее примерно 5%, часто менее примерно 4% или менее примерно 3% или менее примерно 2%, при этом предпочтительный диапазон составляет от примерно 1 до примерно 5% или от примерно 1 до примерно 3%.

Согласно некоторым вариантам механический способ представляет собой измельчение. Целлюлозные волокна, присутствующие в табачной волокнистой массе, можно подвергать фибрилляции из суспензии волокнистой массы, проходящей между статическим и вращающимся дефибрерными камнями промышленного дефибрера (например, дефибрера Masuko). В этом процессе структура клеточной стенки разрушается под действием сил сдвига дефибрерных камней. Волокнистую массу пропускают между статическим дефибрерным камнем и вращающимся дефибрерным камнем. Согласно некоторым вариантам вращающийся дефибрерный камень вращается со скоростью от примерно 500 до примерно 2000 об/мин, предпочтительно от примерно 1000 до примерно 1750 об/мин. Таким образом, нановолокна, составляющие клеточную стенку в многослойной структуре, индивидуализируются и отделяются от целлюлозы. Как правило, после от примерно одного до примерно трех проходов по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80% или по меньшей мере 90% волокон превращаются в наноразмерные волокна (с верхней границей 100%), при этом по меньшей мере один размер волокон составляет менее примерно 1 мкм или менее примерно 100 нм (с нижней границей 0). После примерно пяти проходов по меньшей мере 50% волокон становятся наноразмерными волокнами.

Согласно некоторым вариантам реализации механический способ представляет собой криодробление. Криодробление представляет собой альтернативный способ получения нановолокон, в котором волокна замораживают с помощью жидкого азота, а затем применяют большие силы сдвига. Как правило, при воздействии на замороженные волокна больших ударных сил кристаллы льда оказывают давление на клеточные стенки, что приводит к их разрыву и высвобождению микрофибрилл. Затем перед фибрилляцией под высоким давлением криоизмельченные волокна можно равномерно диспергировать в водной суспензии с помощью дезинтегратора. Такая последовательность процессов применима к целлюлозным материалам, получаемым из некоторых сырьевых материалов.