Настоящее изобретение относится к способу производства гомогенизированного табачного материала. В частности, настоящее изобретение относится к способу производства гомогенизированного табачного материала для использования в образующем аэрозоль изделии, например таком, как сигарета или «нагреваемый без сжигания» табакосодержащий продукт.

В настоящее время при изготовлении табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного наполнителя, например таких, как табачные черешки или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время манипулирования табачными листьями в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Способ формирования листов гомогенизированного табачного материала обычно включает в себя этап, на котором табачную пыль и связующее смешивают для получения жидкой массы. Затем эту жидкую массу используют для формирования табачной ленты, например, путем литья вязкой пульпы на движущейся металлической ленте для формирования так называемого литого листа. В качестве альтернативы, жидкая масса с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги. После приготовления гомогенизированных табачных лент они могут быть нарезаны способом, сходным с тем, который применяется при резке цельного листового табака для получения резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Функция гомогенизированного табака для использования в обычных сигаретах по существу ограничена физическими свойствами табака, такими как заполняющая способность, сопротивление затяжке, прочность табачного стержня и характеристики горения. Этот гомогенизированный табак обычно не предназначается для влияния на вкусовые качества. Способ изготовления такого гомогенизированного табака раскрыт, например, в Европейском Патенте EP 0565360.

В «нагреваемом без сжигания» образующем аэрозоль изделии образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с целью образования аэрозоля, но при недопущении горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого «нагреваемого без сжигания» образующего аэрозоль изделия. Это означает, что аэрозольная композиция, которая образуется таким «нагреваемым без сжигания» образующим аэрозоль изделием, является продуктом по существу лишь гомогенизированного табачного материала. Следовательно, важно обеспечить эффективное регулирование состава гомогенизированного табачного материала для регулирования, например, вкуса аэрозоля. Таким образом, табачная пыль или отходы от других табачных производств менее пригодны для использования в производстве гомогенизированного табачного материала для образующих аэрозоль изделий, поскольку неизвестен точный состав табачной пыли.

Следовательно, необходим такой новый способ приготовления гомогенизированного табачного материала для использования в «нагреваемых без сжигания» образующих аэрозоль изделиях, который был бы адаптирован к особым характеристикам нагрева и требованиям к образованию аэрозоля в таких нагреваемых образующих аэрозоль изделиях. Кроме того, необходим гомогенизированный табачный материал, имеющий прочность при растяжении, обеспечивающую стойкость к усилиям, действующим на этот гомогенизированный материал.

Согласно первому аспекту настоящего изобретения, предложен способ производства гомогенизированного табачного материала, содержащий этапы, на которых: получают целлюлозную пульпу из целлюлозных волокон и воды; обеспечивают табачную порошковую смесь; и смешивают целлюлозную пульпу, табачную порошковую смесь, связующее и образователь аэрозоля для получения указанной жидкой массы. Согласно настоящему изобретению, предварительно смешивают связующее и образователь аэрозоля с целью получения суспензии и затем смешивают ее с целлюлозной пульпой и табачной порошковой смесью.

Гомогенизированные табачные материалы получают путем смешения нескольких ингредиентов с водой для получения суспензии и затем, например, путем литья этой суспензии получают непрерывную ленту гомогенизированного материала на опоре. Желательно, чтобы готовый гомогенизированный табачный материал имел сравнительно высокую прочность при растяжении и высокую гомогенность.

Низкая прочность при растяжении может привести к затруднениям при последующем манипулировании гомогенизированной табачной лентой в процессе производства образующих аэрозоль изделий и может вызвать, например, остановы оборудования. В дополнение к этому, отсутствие гомогенности табачной ленты может привести к нежелательной разности в величине доставки аэрозоля между образующими аэрозоль изделиями, которые производятся из одной и той же гомогенизированной табачной ленты.

Кроме того, еще одним важным параметром жидкой массы, используемой для получения гомогенизированного табачного материала, является ее вязкость, в частности, во время литья или иного процесса формирования непрерывной табачной ленты. Вязкость влияет на прочность при растяжении гомогенизированной табачной ленты и ее однородность. Плотность жидкой массы, в частности, перед началом этапа литья этой жидкой массы для формирования гомогенизированной табачной ленты, важна для определения конечного качества собственно ленты. Надлежащие плотность и гомогенность жидкой массы минимизируют количество дефектов и максимизируют прочность при растяжении ленты.

Жидкая масса содержит ряд компонентов для производства гомогенизированной табачной ленты. Эти компоненты влияют на свойства гомогенизированного табачного материала. Первый ингредиент представляет собой табачную порошковую смесь, которая предпочтительно содержит основную часть табака, присутствующего в жидкой массе. Табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале и, следовательно, придает аромат аэрозолю. Целлюлозную пульпу, содержащую целлюлозные волокна, добавляют в качестве упрочняющего агента с целью повышения предела прочности при растяжении ленты табачного материала. Также добавляют связующее и образователь аэрозоля с целью улучшения характеристик растяжения гомогенизированного листа и содействия образованию аэрозоля. Дополнительно, с целью достижения определенной вязкости и влажности, оптимальных для литья ленты гомогенизированного табачного материала, добавляют воду в жидкую массу.

Однако связующие при контакте с водой могут превращаться в гель, поперечное сшивание которого будет препятствовать дальнейшей однородной дисперсии связующего в жидкой массе и, как следствие, препятствовать достижению требуемой гомогенности и вязкости жидкой массы.

Согласно настоящему изобретению, осуществляют предварительное перемешивание связующего и образователя аэрозоля с тем, чтобы как можно дольше задержать контакт между водой и связующим и, как следствие, образование геля. Суспензия, образованная связующим и образователем аэрозоля, задерживает образование геля, когда эту суспензию, образованную связующим и образователем аэрозоля, смешиваются с водой. Без привлечения теории отметим, что молекулы образователя аэрозоля задерживают образование водородных связей. Иначе говоря, образователь аэрозоля по меньшей мере частично ингибирует образование поперечных связей связующего и воды благодаря своему размещению между молекулами воды и связующего.

Термин «гомогенизированный табачный материал» используется в настоящем описании для указания на любой табачный материал, полученный в результате агломерирования частиц табачного материала. Листы или ленты гомогенизированного табачного материала согласно настоящему изобретению формируются в результате агломерирования табака в виде частиц, полученного путем размола или иного измельчения пластинок табачных листьев и/или черешков табачных листьев.

В дополнение, гомогенизированный табачный материал может содержать незначительное количество одного или более из следующего: табачная пыль, табачная мелочь и другие побочные продукты табака в виде частиц, образующиеся в процессе обработки, перемещения и отгрузки табака.

Согласно настоящему изобретению, указанную жидкую массу получают из табачных листовых пластинок и черешков различных сортов табака, которые смешивают надлежащим образом. Под термином «сорт табака» подразумевается один из множества различных сортов табака. По отношению к настоящему изобретению указанные различные сорта табака подразделяются на три основных группы: светлый табак, темный табак и ароматический табак. Различие между этими тремя группами обусловлено процессом сушки, которому табак подвергается перед тем, как он будет подвергнут дальнейшей обработке для получения табачного продукта.

Светлые табаки представляют собой табаки, как правило, с большими листьями светлого цвета. В настоящем описании термин «светлый табак» используется для табаков, которые были подвергнуты дымовой сушке. Примерами светлых табаков являются Chinese Flue-Cured, Flue-Cured Brazil, US Flue-Cured, такой как табак Virginia, Indian Flue-Cured, Flue-Cured из Танзании или другие сорта African Flue Cured. Светлый табак характеризуется высоким соотношением сахара к азоту. С точки зрения вкусоароматических ощущений, светлый табак является табаком того типа, который после сушки ассоциируется с пикантным и свежим ощущением. Согласно настоящему изобретению, светлые табаки представляют собой табаки с содержанием восстанавливающих сахаров, составляющим от примерно 2,5 процента до примерно 20 процентов в пересчете на сухой вес листьев, и содержанием совокупного аммония, составляющим менее чем примерно 0,12 процента в пересчете на сухой вес листьев. Восстанавливающие сахара содержат, например, глюкозу или фруктозу. Совокупный аммоний содержит, например, аммиак и соли аммония.

Темные табаки представляют собой табаки, как правило, с большими листьями темного цвета. В настоящем описании термин «темный табак» используется для табаков, которые были подвергнуты воздушной сушке. Дополнительно, темные табаки могут быть ферментированы. Табаки, которые используются, главным образом, для жевания, нюхания, сигар и трубочных смесей, также включены в эту категорию. С точки зрения вкусоароматических ощущений, темный табак представляет собой табак того типа, который после сушки ассоциируется с дымным ощущением темного сигарного оттенка. Темный табак характеризуется низким соотношением сахара к азоту. Примерами темных табаков являются Burley Malawi или другие сорта African Burley, Dark Cured Brazil Galpao, Sun Cured или Air Cured Indonesian Kasturi. Согласно настоящему изобретению, темные табаки представляют собой табаки с содержанием восстанавливающих сахаров, составляющим менее чем примерно 5 процентов в пересчете на сухой вес листьев, и содержанием совокупного аммония, составляющим до примерно 0,5 процента в пересчете на сухой вес листьев.

Ароматические табаки представляют собой табаки, которые часто имеют небольшие листья светлого цвета. В настоящем описании термин «ароматический табак» используется в отношении остальных табаков, которые имеют высокое содержание ароматических веществ, например высокое содержание эфирных масел. С точки зрения вкусоароматических ощущений, ароматический табак представляет собой табак того типа, который после сушки ассоциируется с пряным ароматным ощущением. Примерами ароматических табаков являются Greek Oriental, Oriental Turkey, полувосточный табак, но также и Fire Cured, US Burley, такие как Perique, Rustica, US Burley или Meriland.

Дополнительно, смесь может содержать так называемые начиночные табаки. Начиночный табак не является особым сортом табака, но включает в себя различные сорта табака, которые в основном используются для дополнения других сортов табака, используемых в смеси, и не придают особого характерного ароматического оттенка конечному продукту Примерами начиночных табаков являются черешки, главные жилки или стебли других сортов табака. Конкретным примером могут служить черешки дымовой сушки с нижних стеблей Flue Cured Brazil.

В пределах каждого сорта табака табачные листья дополнительно подразделяются, например, по происхождению, положению на растении, цвету, текстуре поверхности, размеру и форме. Эти и другие характеристики табачных листьев используются для получения табачной смеси. Табачная смесь представляет собой смесь табаков, относящихся к одному и тому же или различным сортам, так что табачная смесь имеет собирательную специфическую характеристику. Эта характеристика может представлять собой, например, уникальный вкус или специфический химический состав аэрозоля при нагреве или горении. Смесь содержит конкретные сорта табака и подразделяется на фракции с заданным соотношением количеств табака одного сорта к другому.

Согласно настоящему изобретению, различные фракции в пределах одного сорта табака могут подвергаться перекрестному смешиванию для снижения изменчивости количества каждого компонента. Согласно настоящему изобретению, различные фракции табака выбирают с целью получения желаемой смеси, имеющей конкретные предварительно заданные характеристики. Например, смесь может иметь целевое количество восстанавливающих сахаров, совокупного аммония и совокупных алкалоидов в пересчете на сухой вес гомогенизированного табачного материала. Совокупные алкалоиды представляют собой, например, никотин и второстепенные алкалоиды, включая норникотин, анатабин, анабазин и миосмин.

Различные сорта табака обычно имеются в наличии в виде листовых пластинок и черешков. С целью производства жидкой массы для гомогенизированного табачного материала, выбранные сорта табака должны быть перемолоты для получения табачных частиц надлежащего размера, например табачных частиц такого размера, который пригоден для получения жидкой массы.

Целлюлозная пульпа содержит воду и целлюлозные волокна. Собственно табак содержит натуральные целлюлозные волокна. Целлюлозные волокна указанной пульпы, добавляемые в жидкую массу в дополнение к тем целлюлозным волокнам, которые содержатся в табачной смеси, будут в дальнейшем именоваться «добавочными» целлюлозными волокнами. Целлюлозные волокна для включения в жидкую массу для получения гомогенизированного табачного материала известны из уровня техники и включают в себя, но без ограничения: волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна; льняные волокна; табачные волокна; и их комбинации. В дополнение к варке целлюлозы, добавочные целлюлозные волокна могут быть подвергнуты надлежащим видам обработки, таким как рафинирование, механическое измельчение целлюлозы, обесцвечивание, сульфатная варка целлюлозы и их комбинации.

Частицы волокон могут включать в себя табачные черешковые материалы, стебли или другие материалы табачного растения. Предпочтительно, волокна на основе целлюлозы, такие как древесные волокна, имеют низкое содержание лигнина. Частицы волокон могут быть выбраны, исходя из желания обеспечить достаточную прочность при растяжении. В качестве альтернативы, вместе с вышеуказанными волокнами или вместо них могут использоваться другие волокна, такие как растительные волокна, включая пеньку и бамбук.

Добавление связующего, такого как любая из камедей или пектинов, описанных в данном документе, способствует тому, что табачный порошок остается по существу диспергированным в гомогенизированном табачном листе. Относительно описательного обзора камедей см. Камеди и стабилизаторы для пищевой промышленности, IRL Press (G.O. Phillip и др., изд. 1988); Whistler, Промышленные камеди: Полисахариды и их производные, Academic Press (2-е изд. 1973); и Lawrence, Натуральные камеди для пищевых целей, Noyes Data Corp. (1976).

Хотя могут использоваться любые связующие, предпочтительными связующими являются натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтиловый гуар и гидроксипропиловый гуар; альгинат; крахмалы, такие как модифицированные или дериватизированные крахмалы; целлюлозы, такие как метиловая, этиловая, этилгидроксиметиловая и корбоксиметиловая целлюлоза; тамариндовая камедь; декстран; пуллалон; конжаковая мука; ксантановая камедь и т.п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Жидкая масса для производства гомогенизированного табачного материала может содержать другие ингредиенты или добавки, в дополнение к вышеуказанному перечню. Например, жидкая масса может содержать, но без ограничения, табачные волокна, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их комбинации.

Согласно настоящему изобретению, способ получения жидкой массы для производства гомогенизированного табачного материала включает в себя этап, на котором осуществляют предварительное перемешивание образователя аэрозоля и связующего, например такого, как гуар или глицерин, таким образом, чтобы эти два компонента по меньшей мере частично образовали суспензию. Суспензия представляет собой гетерогенную смесь, в которой частицы, подобные растворенному веществу, выпадают в осадок из фазы, подобной растворителю, через некоторое время после их добавления.

Суспензию между образователем аэрозоля и связующим получают в отсутствие воды. В данном контексте термин «в отсутствие воды» следует понимать в том смысле, что содержание воды в суспензии связующего в образователе аэрозоля составляет менее 1 процента от общего веса суспензии.

После фазы предварительного перемешивания и образования суспензии связующего в образователе аэрозоля, получают жидкую массу способом согласно настоящему изобретению.

Жидкую массу получают путем взаимного смешения всех вышеуказанных элементов: суспензии связующего в образователе аэрозоля, пульпы и табачной порошковой смеси. При получении жидкой массы связующее вступает в контакт с водой вследствие того факта, что пульпа содержит воду. В результате контакта с водой начинается процесс вызревания, при котором может образовываться гель, и происходит непрерывное изменение вязкости суспензии. Тем не менее, связующему в суспензии требуется больше времени для образования геля, чем без предварительного перемешивания в суспензии с образователем аэрозоля. Следовательно, затрачивается больше времени на перемешивание и получение жидкой массы с максимально возможной однородностью и гомогенностью перед формированием гомогенизированной табачной ленты, например, с использованием этапа литья.

Предпочтительно, способ согласно настоящему изобретению дополнительно включает в себя этап, на котором:

- Добавляют воду в жидкую массу, образованную указанной суспензией связующего в образователе аэрозоля, указанной целлюлозной пульпой и указанной табачной порошковой смесью.

Предпочтительно, указанный этап получения пульпы из целлюлозных волокон и воды включает в себя операцию, на которой:

- Получают концентрированную пульпу, в которой содержание целлюлозных волокон в концентрированной пульпе составляет от примерно 3 процентов до примерно 5 процентов от общего веса пульпы.

Пульпу получают путем смешения целлюлозных волокон и воды. Воду предпочтительно добавляют за два различных этапа. Сначала получают пульпу путем взаимного перемешивания целлюлозных волокон и первого количества воды таким образом, чтобы количество целлюлозных волокон от общего веса пульпы составило от примерно 3 процентов до примерно 5 процентов. Затем эту концентрированную пульпу предпочтительно выдерживают и разбавляют уже тогда, когда она должна быть добавлена к другим ингредиентам, образующим жидкую массу. Таким образом обеспечивают возможность простого регулирования количества воды, добавляемой в жидкую массу.

В предпочтительном варианте реализации этап смешения суспензии связующего в образователе аэрозоля, целлюлозной пульпы и табачной порошковой смеси для получения жидкой массы включает в себя операцию, на которой:

- Смешивают суспензию связующего в образователе аэрозоля, целлюлозную пульпу и табачную порошковую смесь в такой пропорции, чтобы количество связующего составило от примерно 1 процента до примерно 5 процентов в пересчете на сухой вес жидкой массы.

В жидкой массе для приготовления гомогенизированного табачного материала согласно известному уровню техники, количество добавляемого в нее связующего обычно составляет более 5 процентов от общего количества жидкой массы в пересчете на сухой вес. В способе согласно настоящему изобретению, лишь от примерно 1 процента до примерно 5 процентов связующего в пересчете на сухой вес жидкой массы добавляют в жидкую массу, снижая таким образом суммарные затраты на получение жидкой массы, поскольку связующее обычно является сравнительно дорогостоящим.

Предпочтительно, указанный этап смешения суспензии связующего в образователе аэрозоля, указанной целлюлозной пульпы и указанной табачной порошковой смеси для получения указанной жидкой массы включает в себя операцию, на которой:

- смешивают суспензию связующего в образователе аэрозоля, целлюлозную пульпу и табачную порошковую смесь в такой пропорции, чтобы содержание образователя аэрозоля составило от примерно 5 процентов до примерно 30 процентов в пересчете на сухой вес жидкой массы.

Жидкая масса согласно настоящему изобретению содержит сравнительно большое количество образователя аэрозоля по сравнению с жидкой массой для производства гомогенизированного табачного материала согласно известному уровню техники. Это сравнительно большое количество образователя аэрозоля используется для получения суспензии со связующим таким образом, чтобы по существу все связующее было окружено молекулами образователя аэрозоля, с целью максимально возможного удержания связующего на удалении от воды при смешении с суспензией.

В предпочтительном варианте реализации способ согласно настоящему изобретению дополнительно включает в себя этапы, на которых:

- Смешивают суспензию связующего в образователе аэрозоля, указанную целлюлозную пульпу и указанную табачную порошковую смесь для получения указанной жидкой массы в баке; и

- Охлаждают указанный бак с целью поддержания температуры указанной жидкой массы в диапазоне от 10 градусов по Цельсию до 40 градусов по Цельсию.

Было обнаружено, что для получения жидкой массы с высокой прочностью при растяжении и сравнительно небольшим количеством дефектов, важным параметром является также температура жидкой массы, в свою очередь связанная с вязкостью этой жидкой массы. Благодаря тому факту, что жидкая масса должна непрерывно перемешиваться для обеспечения ее гомогенности и однородности, трение, создаваемое мешалкой, способно повышать температуру жидкой массы. С целью контролируемого поддержания температуры в пределах надлежащего диапазона от примерно 10 градусов по Цельсию до примерно 40 градусов по Цельсию, предпочтительно ― от примерно 15 градусов по Цельсию до примерно 25 градусов по Цельсию, бак с жидкой массой предпочтительно охлаждают. Указанный бак предпочтительно содержит облицовку, которую охлаждают. Температура областей жидкой массы внутри бака, находящихся в контакте с указанной облицовкой, снижается в результате теплообмена. Благодаря перемешиванию в баке для получения жидкой массы, температура становится однородной, поскольку области жидкой массы, находящиеся в контакте с охлаждаемой облицовкой бака, перемещаются по направлению к внутренней области бака, где температура выше. Таким образом, благодаря перемешиванию обеспечивают однородность температуры жидкой массы.

Предпочтительно, способ согласно настоящему изобретению дополнительно включает в себя этапы, на которых:

- Смешивают суспензию связующего в образователе аэрозоля, целлюлозную пульпу и табачную порошковую смесь для получения указанной жидкой массы в баке; и

- Перемешивают жидкую массу.

Благодаря перемешиванию обеспечивают возможность смешения всех ингредиентов жидкой массы и получение однородной смеси всех этих ингредиентов. Когда вода и связующее вошли в контакт, может начаться гелеобразование связующего под действием воды. Это также означает, что локально будет происходить непрерывное изменение вязкости жидкой массы. Соответственно, для достижения целевой величины вязкости при литье предпочтительно, чтобы весь объем жидкой массы, присутствующей в баке, имел одинаковую вязкость. Это значит, что вся жидкая масса имеет по существу одинаковый «возраст», т.е. продолжительность нахождения в баке и перемешивания.

Более предпочтительно, перемешивание жидкой массы осуществляют в баке, имеющем центральную область и внешнюю облицовку, и это перемешивание осуществляют посредством спиральной мешалки, выполненной с возможностью удаления жидкой массы от внешней облицовки и ее подачи по направлению к центральной области или с возможностью удаления жидкой массы из центральной области и ее подачи по направлению к внешней облицовке, благодаря чему обеспечивают однородное перемешивание жидкой массы.

Как было указано выше, жидкая масса должна быть как можно более гомогенной, чтобы ее вязкость также была как можно более однородной и близкой к целевой величине, оптимальной для литья. С целью получения однородной вязкости, предпочтительно перемешивают весь объем жидкой массы. Соответственно, сводят к минимуму объем неподвижных областей жидкой массы. С другой стороны, эти неподвижные области жидкой массы могут прилипать к боковыми стенкам бака. По этой причине мешалку выполняют таким образом, чтобы жидкая масса непрерывно перемещалась от внешних стенок или облицовки по направлению к центру мешалки или наоборот. В результате весь объем жидкой массы непрерывно перемещается, и отсутствуют области жидкой массы, перемешиваемые в большей (или меньшей) степени, чем остальные области. Таким образом обеспечивают возможность значительного повышения однородности вязкости жидкой массы и, как следствие, физических характеристик литой табачной ленты, включая обрабатываемость литой табачной ленты.

В варианте реализации этап получения пульпы из целлюлозных волокон и воды включает в себя операцию, на которой:

- уменьшают длину целлюлозных волокон посредством размола с целью получения указанных целлюлозных волокон со средней длиной от примерно 0,2 миллиметра до примерно 4 миллиметров.

Согласно настоящему изобретению, вводят целлюлозные волокна в жидкую массу, в дополнение к целлюлозным волокнам, которые естественным образом присутствуют в табаке. Целлюлозные волокна, вводимые в жидкую массу в дополнение к волокнам, присутствующим в табаке, повышают прочность при растяжении ленты табачного материала, действуя как упрочняющий агент. Следовательно, добавление целлюлозных волокон позволяет повысить упругость ленты из гомогенизированного табачного материала. Таким образом поддерживают бесперебойный процесс изготовления гомогенизированного табачного материала и последующего манипулирования им во время производства образующих аэрозоль изделий. Это, в свою очередь, обеспечивает возможность повышения производственной эффективности, экономичности, воспроизводимости и производительности при изготовлении образующих аэрозоль изделий и других курительных изделий.

Одним важным параметром добавочных целлюлозных волокон является длина целлюлозных волокон. В случае слишком коротких целлюлозных волокон эти волокна не будут эффективно способствовать повышению прочности при растяжении готового гомогенизированного табачного материала. В случае слишком длинных целлюлозных волокон эти целлюлозные волокна будут негативно влиять на гомогенность жидкой массы и, как следствие, могут приводить к неоднородности и другим дефектам гомогенизированного табачного материала, в частности, в случае тонкого гомогенизированного табачного материала, например гомогенизированного табачного материала с толщиной порядка нескольких сот микрон. Согласно настоящему изобретению, размер добавочных целлюлозных волокон в жидкой массе, содержащей табачный порошок со средним размером частиц, составляющим от примерно 0,03 миллиметра до примерно 0,12 миллиметра, и связующее в количестве, составляющем от примерно 1 процента до примерно 3 процентов в пересчете на сухой вес жидкой массы, предпочтительно составляет от примерно 0,2 миллиметра до примерно 4 миллиметров, предпочтительно ― от примерно 1 миллиметра до примерно 3 миллиметров. Кроме того, согласно настоящему изобретению, количество добавочных целлюлозных волокон составляет от примерно 1 процента до примерно 3 процентов в пересчете на сухой вес от общего веса жидкой массы. Было продемонстрировано, что такие показатели ингредиентов жидкой массы повышают прочность при растяжении с сохранением высокого уровня однородности гомогенизированного табачного материала по сравнению с гомогенизированным табачным материалом, который использует лишь связующее для обеспечения требуемой прочности при растяжении гомогенизированного табачного материала. В то же самое время добавочные целлюлозные волока, имеющие среднюю длину от примерно 0,2 миллиметра до примерно 4 миллиметров, не приводят к значительному ингибированию высвобождения веществ из табачного порошка тонкого помола, когда гомогенизированный табачный материал используется в качестве образующего аэрозоль субстрата в образующем аэрозоль изделии. В настоящем изобретении под «размером» волокон понимается длина волокон, т.е. длина волокон представляет собой основной размер волокон. Таким образом, под средним размером волокон подразумевается средняя длина волокон. Средняя длина волокон ― это средняя длина по заданному количеству волокон, за исключением волокон, имеющих длину менее примерно 200 микрон или более примерно 10 000 микрон, и за исключением волокон, имеющих ширину менее примерно 5 микрон или более примерно 75 микрон. Согласно настоящему изобретению, может быть обеспечен сравнительно быстрый и надежный способ изготовления гомогенизированной табачной ленты, а также субстрата для образования аэрозоля с высокой воспроизводимостью.

Предпочтительно, этап получения пульпы из целлюлозных волокон и воды включает в себя операцию, на которой:

- Осуществляют по меньшей мере частичное фибриллирование целлюлозных волокон.

Фибриллирование добавочных волокон, в дополнение к тем, которые естественным образом присутствуют в табаке, позволяет повысить прочность гомогенизированных табачных листов. Для осуществления фибриллирования, добавочные волокна подвергают, например, воздействию механических фрикционных усилий среза и сжатия. Фибриллирование может включать в себя частичное расслаивание клеточных стенок целлюлозных волокон, в результате чего поверхности увлажненных целлюлозных волокон приобретают ворсистый внешний вид, заметный под микроскопом. Эти «ворсинки» называют также фибриллами. Самые мелкие микрофибриллы могут иметь столь же малый размер, что и отдельные целлюлозные цепи. Фибриллирование приводит к увеличению относительной площади спайки между целлюлозными волокнами после того, как жидкая масса высушена, и, как следствие, к повышению прочности при растяжении гомогенизированной табачной ленты.

Предпочтительно, этап перемешивания связующего и образователя аэрозоля для получения суспензии включает в себя операции, на которых:

- Добавляют первое количество связующего в первое количество образователя аэрозоля;

- Перемешивают первое количество связующего и первое количество образователя аэрозоля; и

- Добавляют второе количество образователя аэрозоля.

Связующие обычно представляют собой сравнительно липкие вещества, которые имеют тенденцию оставлять осадки на трубах или на опорных поверхностях, по которым они транспортируются. Наличие первого этапа предварительного перемешивания в способе согласно настоящему изобретению, на котором (этапе) связующее и образователь аэрозоля образуют суспензию, подразумевает, что сравнительно большое количество связующего протекает в производственной линии для смешения с образователем аэрозоля. В результате указанная производственная линия может потребовать очистки, что приведет к прерыванию процесса производства гомогенизированного табачного материала. Очистка приводит к образованию отходов, требует времени и снижает производительность. С целью минимизации вмешательства для очистки, некоторые образователи аэрозоля используют для «промывки» производственной линии после того, как транспортировка связующего уже была произведена. Таким образом обеспечивают преимущество, состоящее в возможности эффективной очистки производственной линии в процессе производства путем удаления свежих остатков связующего. В связи с этим этап добавления второго количества образователя аэрозоля может включать в себя операцию, на которой осуществляют промывку производственной линии указанным вторым количеством образователя аэрозоля, чтобы очистить производственную линию.

Предпочтительно, способ согласно настоящему изобретению дополнительно содержит один или более нижеследующих этапов, на которых:

- контролируют вязкость жидкой массы;

- контролируют температуру жидкой массы или

- контролируют влажность жидкой массы.

Получение жидкой массы представляет собой чувствительный процесс, который определяет качество конечного продукта. Может осуществляться регулирование нескольких параметров для минимизации опасности выбраковки гомогенизированной табачной ленты, полученной из жидкой массы, приготовленной согласно настоящему изобретению. Например, возможно изготовление материала, не соответствующего техническим условиям из-за дефектов или низкой прочности при растяжении. В частности, указанные технологические параметры, включают в себя, наряду с другими параметрами, температуру, влажность, время выдерживания и вязкость жидкой массы. Известно, что вязкость безусловно является функцией (помимо всего прочего) температуры, влажности и времени выдерживания жидкой массы. Следовательно, предпочтительно, чтобы по меньшей мере один параметр из следующих: вязкость, температура и влажность жидкой массы, контролировался с помощью надлежащих датчиков. Предпочтительно, сигналы указанных датчиков используются с контуром обратной связи для обработки сигналов в режиме онлайн и регулирования с целью поддержания указанных параметров в пределах соответствующих предварительно заданных диапазонов. Например, на управление производственным процессом можно влиять путем надлежащих изменений таких параметров, как интенсивность охлаждения, температура мешалки, скорость мешалки, количество воды, вводимой в жидкую массу, количество других соединений, образующих суспензию, комбинаций вышеперечисленных и др.

Предпочтительно, способ дополнительно включает в себя этапы, на которых:

- Осуществляют литье жидкой массы; и

- Осуществляют сушку литой жидкой массы.

Ленту гомогенизированного табачного материала предпочтительно формируют с помощью литьевого процесса того типа, который обычно включает в себя литье приготовленной жидкой массы, содержащей вышеописанную табачную порошковую смесь, на опорной поверхности. Предпочтительно, литой лист затем сушат для получения листа гомогенизированного табачного материала и после этого снимают его с опорной поверхности.

Предпочтительно, влажность литой ленты из табачного материала при литье составляет от примерно 60 процентов до примерно 80 процентов по весу от общего веса литой табачной ленты. Предпочтительно, способ производства гомогенизированного табачного материала включает в себя этап, на котором сушат указанный литой лист и наматывают указанный литой лист, причем влажность указанного литого листа при намотке составляет от примерно 7 процентов до примерно 15 процентов от общего веса ленты табачного материала. Предпочтительно, влажность указанной гомогенизированной табачной ленты при намотке составляет от примерно 8 процентов до примерно 12 процентов от общего веса гомогенизированной табачной ленты.

Влажность жидкой массы при литье представляет собой еще один важный параметр для регулирования, который влияет на гомогенность гомогенизированной табачной ленты.

Согласно второму аспекту, настоящее изобретение относится к гомогенизированному табачному материалу, содержащему:

- связующее в количестве, составляющем от примерно 1 процента до примерно 5 процентов в пересчете на сухой вес указанного гомогенизированного табачного материала;

- образователь аэрозоля в количестве, составляющем от примерно 5 процентов до примерно 30 процентов в пересчете на сухой вес указанного гомогенизированного табачного материала;

- молотую табачную смесь в количестве, составляющем от примерно 20 процентов до примерно 93 процентов в пересчете на сухой вес указанного гомогенизированного табачного материала; и

- целлюлозные волокна, добавленные к целлюлозным волокам, присутствующим в табачной смеси; эти добавленные целлюлозные волокна содержатся в количестве, составляющем от примерно 1 процента до примерно 3 процентов в пересчете на сухой вес указанного гомогенизированного табачного материала, и указанные целлюлозные волокна включают в себя волокна одного или более из следующего: древесина, лен, пенька или табак.

Гомогенизированный табачный материал может представлять собой литой листовой табак. Жидкая масса, используемая для формирования литого листа, содержит табачный порошок и, предпочтительно, одно или более из следующего: частицы волокон, образователи аэрозоля, ароматизаторы и связующие. Табачный порошок может иметь форму порошка со средним размером частиц от примерно 0,03 миллиметра до примерно 0,12 миллиметра, в зависимости от желаемой толщины листа и литьевого зазора. Количество табачной смеси составляет от примерно 20 процентов до примерно 93 процентов, предпочтительно ― от примерно50 процентов до примерно 90 процентов в пересчете на сухой вес гомогенизированного табачного материала. Табак содержит целлюлозные волока. Дополнительные целлюлозные волокна в количестве от примерно 1 процента до примерно 3 процентов в пересчете на сухой вес указанного гомогенизированного табачного материала добавляют в этот гомогенизированный табачный материал в дополнение к волокнам, естественным образом присутствующим в самом табаке. Добавочные целлюлозные волокна могут также представлять собой целлюлозные волока, взятые от другого табака.

Третий аспект настоящего изобретения относится к образующему аэрозоль изделию, содержащему часть из гомогенизированного табачного материала, который был приготовлен согласно вышеописанному способу. Образующее аэрозоль изделие представляет собой изделие, содержащее образующий аэрозоль субстрат, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Образующее аэрозоль изделие может представлять собой негорючее образующее аэрозоль изделие или оно может представлять собой горючее образующее аэрозоль изделие. Негорючее образующее аэрозоль изделие высвобождает летучие соединения без сжигания образующего аэрозоль субстрата, например, в результате нагрева этого образующего аэрозоль субстрата или в результате химической реакции, или в результате механического воздействия на образующий аэрозоль субстрат.

Образующий аэрозоль субстрат способен высвобождать летучие соединения, которые могут образовывать аэрозольное летучее соединение и могут высвобождаться в результате нагрева образующего аэрозоль субстрата. С целью использования гомогенизированного табачного материала в образующем аэрозоль изделии, в жидкую массу, которая образует литой лист, предпочтительно включают образователи аэрозоля. Эти образователи аэрозоля могут быть выбраны на основе одной или более предварительно заданных характеристик. Функционально, образователь аэрозоля обеспечивает механизм, которой дает возможность образователю аэрозоля испаряться и транспортировать, например, аромат в аэрозоль при нагреве выше специфической температуры испарения этого образователя аэрозоля.

Конкретные варианты реализации будут далее описаны лишь на примерах, со ссылками на сопроводительные чертежи, на которых:

- На фиг. 1 показана блок-схема варианта реализации способа приготовления жидкой массы для производства гомогенизированного табачного материала;

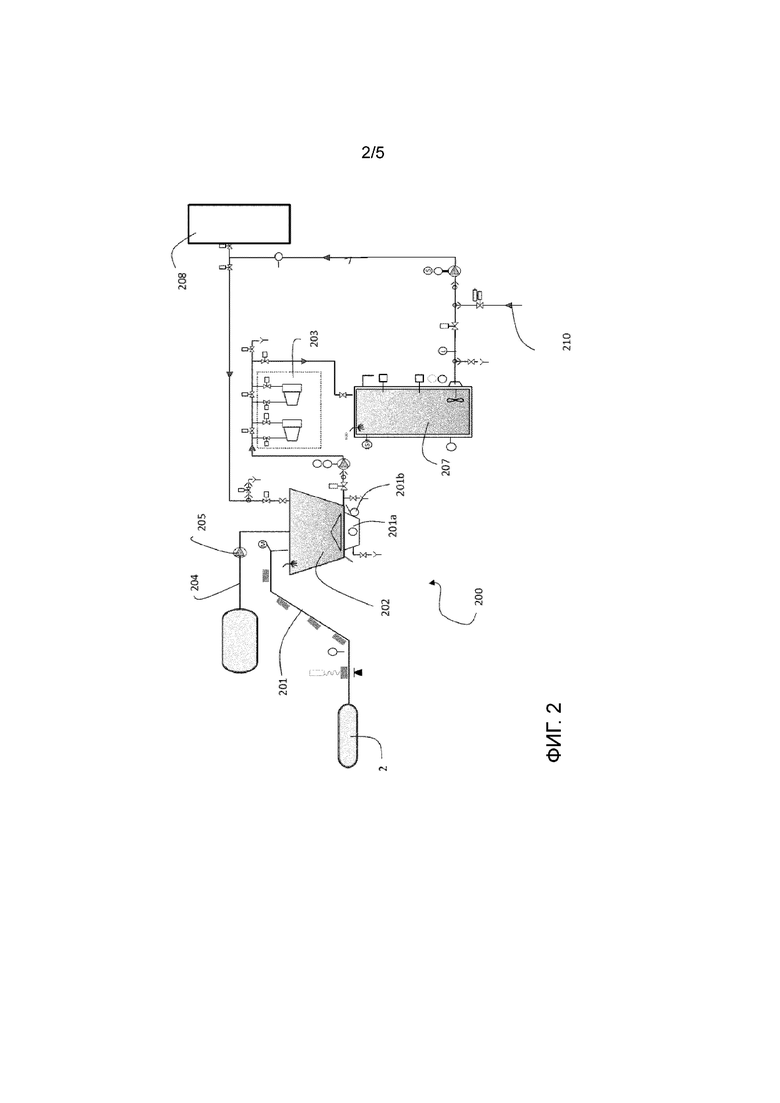

- На фиг. 2 показан схематичный вид установки для производства суспензии связующего в образователе аэрозоля;

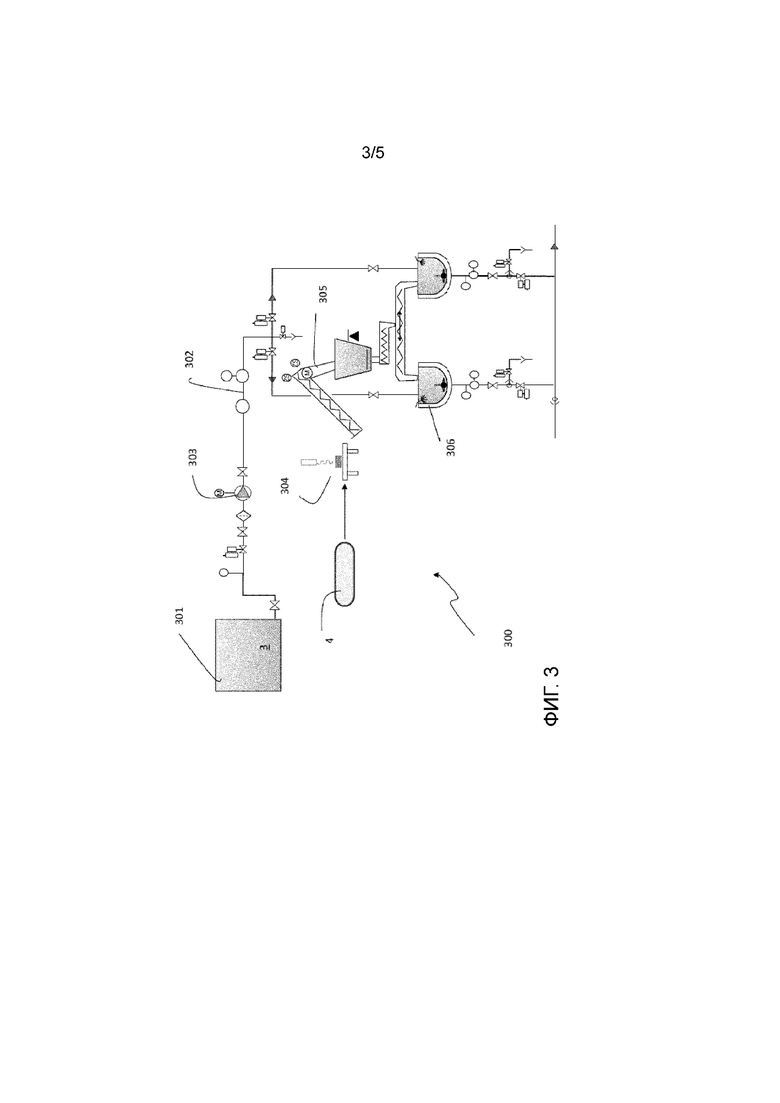

- На фиг. 3 показан схематичный вид установки для производства целлюлозной пульпы;

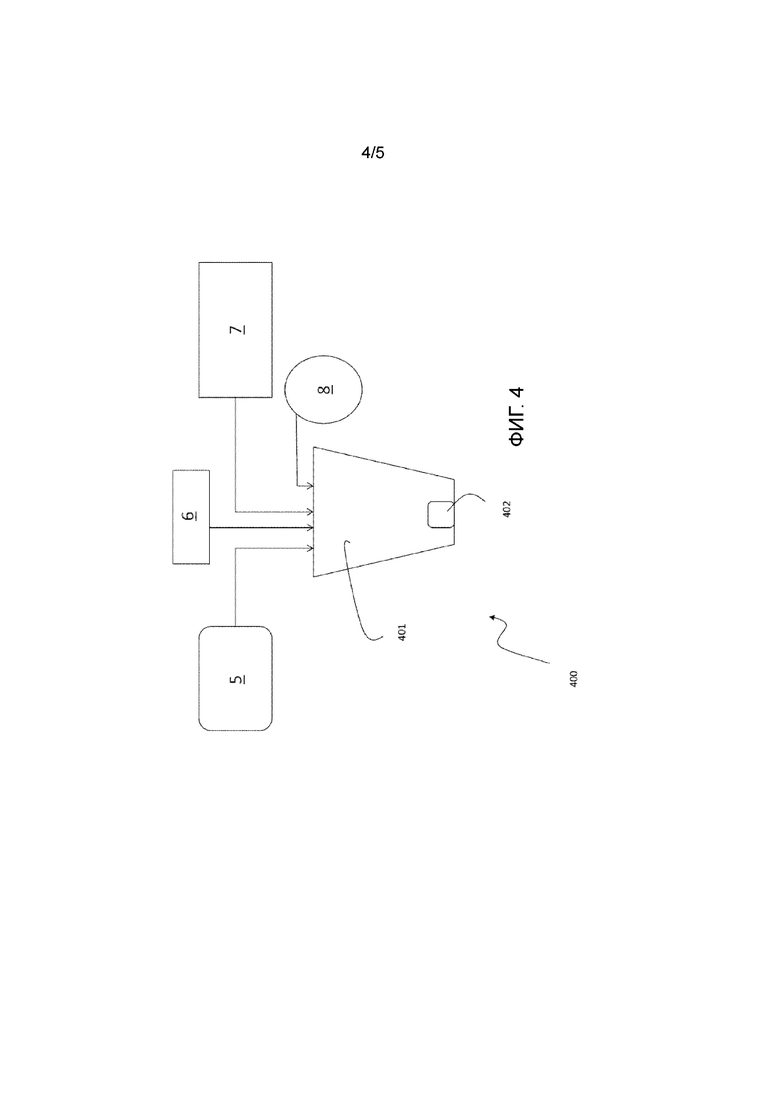

- На фиг. 4 показан схематичный вид установки для приготовления жидкой массы; и

- На фиг. 5 показан схематичный вид установки для литья и сушки гомогенизированной табачной ленты.

На фиг. 1 схематично показан способ получения жидкой массы для производства гомогенизированного табачного материала согласно настоящему изобретению.

Способ получения жидкой массы включает в себя этап 100 приготовления целлюлозной пульпы. Этап 100 приготовления пульпы предпочтительно включает в себя перемешивание воды 1 и целлюлозных волокон 2 в концентрированном виде, необязательно ― хранение полученной таким образом пульпы, и затем разбавление пульпы перед приготовлением жидкой массы. Целлюлозные волокна, поставляемые, например, в виде листов или в мешках, загружают в дефибрер и затем разбавляют водой. Полученный водный раствор целлюлозы может храниться при различных плотностях, однако предпочтительно, чтобы пульпа, полученная на этапе 100, представляла собой «концентрат». Предпочтительно, термин «концентрат» означает, что в водо-целлюлозной пульпе содержится от примерно 3 до примерно 5 процентов целлюлозных волокон. Предпочтительно, целлюлозные волокна представляют собой волокна древесины мягких пород. Предпочтительно, общее количество целлюлозных волокон в жидкой массе в пересчете на сухой вес, вместе с целлюлозными волокнами, присутствующими в табачной смеси, добавляемой в суспензию, составляет от примерно 1 процента до примерно 3 процентов, предпочтительно ― от примерно 1,2 процента до примерно 2,4 процента, в пересчете на сухой вес гомогенизированного табачного материала.

Предпочтительно, этап перемешивания воды и целлюлозных волокон длится в течение от примерно 20 до примерно 60 минут, предпочтительно при температуре от примерно 15 градусов по Цельсию до примерно 40 градусов по Цельсию.

Время хранения, в случае осуществления хранения пульпы, может предпочтительно составлять от примерно 0,1 до примерно 7 суток.

Предпочтительно, разбавление водой осуществляют после этапа хранения концентрированной пульпы. Воду добавляют в концентрированную пульпу в таком количестве, чтобы целлюлозные волокна составили менее примерно 1 процента от общего веса пульпы. Например, разбавление может осуществляться с коэффициентом от примерно 3 до примерно 20. Кроме того, может иметь место дополнительный этап перемешивания, включающий в себя перемешивание концентрированной пульпы и добавочной воды. Указанный дополнительный этап перемешивания предпочтительно длится от примерно 120 минут до примерно 180 минут при температуре от примерно 15 градусов по Цельсию до примерно 40 градусов по Цельсию, более предпочтительно ― при температуре от примерно 18 градусов по Цельсию до примерно 25 градусов по Цельсию.

Предпочтительно, после завершения этапа 100 приготовления пульпы, осуществляют необязательный этап фибриллирования волокон (не показан на фиг. 1).

Установка 200 для осуществления этапа 100 получения пульпы в способе согласно настоящему изобретению показана на фиг. 2. На фиг. 2 схематично показана линия 200 подачи и подготовки целлюлозных волокон, содержащая подающую систему 201, предпочтительно выполненную с возможностью подачи целлюлозных волокон 2 в объемной форме, например в виде панелей/листов или ворсистых волокон, и дефибрер 202. Подающая система 201 выполнена с возможностью направления целлюлозных волокон в дефибрер 202, который, в свою очередь, выполнен с возможностью однородного диспергирования принятых волокон.

Дефибрер 202 содержит модуль 201а регулирования температуры, с помощью которого температура в дефибрере поддерживается в пределах заданного температурного диапазона, и модуль 201b регулирования скорости вращения, с помощью которого скорость крыльчатки (не показана), расположенной в дефибрере 202, регулируется и поддерживается предпочтительно в диапазоне от примерно 5 об/мин. до примерно 35 об/мин.

Линия 200 подачи и подготовки целлюлозных волокон дополнительно содержит водопроводную линию 204, выполненную с возможностью ввода воды в дефибрер 202. Предпочтительно, водопроводная линия 204 оснащена регулятором 205 расхода для регулирования расхода воды, вводимой в дефибрер 202.

Линия 200 подачи и подготовки целлюлозных волокон может также дополнительно содержать рафинерную систему 203 для обработки и фибриллирования волокон, с помощью которой удаляются длинные и сцепленные волокна и обеспечивается однородное распределение волокон.

Предпочтительно, средняя длина целлюлозных волокон после этапа рафинирования составляет от примерно 0,2 миллиметра до примерно 4 миллиметров.

Под средним размером подразумевается средняя длина. Каждая длина волокна вычисляется в соответствии со структурой волокна и, следовательно, она представляет собой фактическую осевую длину волокна. Средняя длина волокна вычисляется по определенному количеству волокон, например, она может быть вычислена по 5000 волокон.

Объекты измерения рассматриваются как волокна в том случае, если их длина и ширина находятся в пределах:

С целью вычисления средней длины волокон может использоваться анализатор волокон MorFi Compact, выпускаемый компанией TechPap SAS.

Анализ осуществляют, например, путем размещения волокон в растворе с образованием водной суспензии волокон. Предпочтительно, во время подготовки образца используют деионизованную воду и не применяют механическое перемешивание. Перемешивание осуществляют с помощью анализатора волокон. Предпочтительно, измерения осуществляют на волокнах, которые были выдержаны в течение по меньшей мере 24 часов при температуре примерно 22 градуса по Цельсию и относительной влажности примерно 50 процентов.

Дальше по ходу потока относительно рафинерной системы 203 для волокон линия 200 подачи и подготовки целлюлозных волокон может содержать буферный бак 207 для целлюлозы, соединенный с рафинерной системой 203 для волокон и предназначенный для хранения высококонцентрированного раствора волокон, выводимого из системы 203.

На конце линии 200 подачи и подготовки целлюлозных волокон предпочтительно расположен бак 208 для разбавления целлюлозы, в котором происходит разбавление пульпы и который соединен с буферным баком 207 для целлюлозы. Бак 208 для разбавления целлюлозы выполнен с возможностью периодической выгрузки целлюлозных волокон должной консистенции для последующего перемешивания жидкой массы. Вода для разбавления вводится в бак 208 по второй водопроводной линии 210.

Как показано на фиг. 1, способ получения жидкой массы согласно настоящему изобретению включает себя также этап 101 приготовления суспензии. Этап 101 приготовления суспензии предпочтительно включает в себя перемешивание образователя 3 аэрозоля и связующего 4 с целью получения суспензии. Предпочтительно, образователь 3 аэрозоля содержит глицерин, а связующее 4 содержит гуар. Этап 101 приготовления суспензии связующего в образователе аэрозоля включает в себя операции загрузки образователя аэрозоля и связующего в контейнер и перемешивания этих двух компонентов. Предпочтительно, готовую суспензию затем выдерживают, прежде чем ввести в жидкую массу. Предпочтительно, глицерин добавляют в гуар в два этапа, на первом из которых смешивают первое количество глицерина с гуаром, а на втором ― инжектируют второе количество глицерина в транспортные трубопроводы, так что глицерин служит для очистки производственной линии, не допуская образования трудных для очистки мест внутри этой линии.

На фиг. 3 показана линия 300 приготовления жидкой массы, выполненная с возможностью осуществления этапа 101 приготовления суспензии связующего в образователе аэрозоля согласно настоящему изобретению.

Линия 300 приготовления жидкой массы содержит наливной бак 301 образователя аэрозоля, такого как глицерин, и трубопроводную транспортную систему 302, имеющую систему 303 регулирования массового расхода и выполненную с возможностью транспортировки образователя 3 аэрозоля из бака 301 и регулирования его расхода. Кроме того, линия 300 приготовления жидкой массы содержит станцию 304 перегрузки связующего и пневматическую транспортную и дозирующую систему 305 для транспортировки и взвешивания связующего 4, принятого на станции 304.

Образователь аэрозоля и связующее из бака 301 и станции 304 перегрузки соответственно транспортируются в один или более смесительных баков 306, представляющих собой часть линии 300 приготовления жидкой массы и выполненных с возможностью однородного перемешивания связующего и образователя аэрозоля.

Все баки и транспортные трубы для целлюлозных волокон, гуара и глицерина предпочтительно проектируются как можно более короткими, что оптимально с точки зрения сокращения времени транспортировки, минимизации отходов, недопущения перекрестного загрязнения и облегчения очистки. Кроме того, предпочтительно, чтобы транспортные трубы для целлюлозных волокон, гуара и глицерина были как можно более прямыми, чтобы обеспечить возможность быстрого и непрерывного потока. В частности, в случае суспензии связующего в образователе аэрозоля наличие поворотов в транспортной трубе может привести к образованию участков с низким расходом или даже с застоем, и эти участки, в свою очередь, могут стать участками возможного гелеобразования, что потенциально может привести к заторам внутри транспортных труб. Как было указано выше, эти заторы могут привести к необходимости очистки и к останову всего процесса производства.

Кроме того, способ согласно настоящему изобретению включает в себя этап 102 получения табачной порошковой смеси. Табак был смешан и размолот в смесительно-размольной линии, не показанной на чертеже, с целью получения табачной порошковой смеси, предпочтительно, со средним размером частиц от примерно 0,03 миллиметра до примерно 0,12 миллиметра.

Способ получения жидкой массы согласно настоящему изобретению дополнительно включает в себя этап 103 получения жидкой массы, на котором смешивают между собой суспензию 5 связующего в образователе аэрозоля, полученную на этапе 101, пульпу 6, полученную на этапе 100, и табачный порошок 7, полученный на этапе 102.

Предпочтительно, на этапе 103 получения жидкой массы сначала вводят в бак суспензию связующего в образователе 5 аэрозоля и целлюлозную пульпу 6. После этого вводят также табачный порошок 7. Предпочтительно, суспензию 5, пульпу 6 и табачный порошок 7 надлежащим образом дозируют с целью регулирования вводимого в бак количества каждого из этих компонентов. Приготовление жидкой массы осуществляют согласно конкретной пропорции между ее ингредиентами. Предпочтительно, добавляют также воду 8.

Предпочтительно, этап 103 получения жидкой массы дополнительно включает в себя операцию перемешивания, на которой все ингредиенты жидкой массы перемешивают друг с другом в течение определенного промежутка времени. На следующем этапе способа согласно настоящему изобретению транспортируют жидкую массу на последующие этапы 104 и 105 литья и сушки соответственно.

На фиг. 4 схематично показана установка 400 для получения жидкой массы, выполненная с возможностью осуществления этапа 103 способа согласно настоящему изобретению. Установка 400 содержит смесительный бак 401, в который вводят целлюлозную пульпу 6 и суспензию 5 связующего в образователе аэрозоля. Кроме того, табачный порошок 7 из смесительно-размольной линии подвергают тонкому размолу и дозированно вводят в смесительный бак 401 в определенном количестве для приготовления жидкой массы.

Например, табачный порошок 7 может быть помещен в буферный бункер для хранения тонкодисперсного табачного порошка, чтобы обеспечить непрерывность операций с порошком, осуществляемых раньше по ходу потока, и удовлетворить требованиям процесса перемешивания жидкой массы. Табачный порошок транспортируют в смесительный бак 401 предпочтительно с помощью пневматической транспортной системы (не показана).

Предпочтительно, установка 400 дополнительно содержит систему дозирования порошка (также не показана) для дозированной подачи требуемого количества ингредиентов жидкой массы. Например, табачный порошок может взвешиваться с помощью весов (не показаны) или взвешивающей ленты (не показана) для точного дозирования. Смесительный бак 401 специально выполнен с возможностью перемешивания сухих и жидких ингредиентов для получения гомогенной жидкой массы. Смесительный бак для жидкой массы предпочтительно содержит охладитель (не показан), такой как стенка с водяной рубашкой, для обеспечения возможности водяного охлаждения внешних стенок смесительного бака 401. Смесительный бак 401 для жидкой массы дополнительно оснащен одним или более датчиками (не показаны), такими как датчик уровня, температурный зонд и пробоотборное отверстие, для целей регулирования и контроля. Смесительный бак 401 имеет крыльчатку 402, выполненную с возможностью обеспечения однородного перемешивания жидкой массы, в частности выполненную с возможностью транспортировки жидкой массы от внешних стенок бака к внутренней области бака или наоборот. Скорость крыльчатки предпочтительно может регулироваться с помощью специального регулировочного модуля. Смесительный бак 401 содержит также водопроводную линию для ввода воды 8 с регулируемым расходом.

Предпочтительно, смесительный бак 401 содержит два отдельных бака, первый из которых расположен после второго по ходу потока жидкой массы; первый бак предназначен для приготовления жидкой массы, а второй бак заполняется жидкой массой для транспортировки с целью обеспечения непрерывной подачи жидкой массы на станцию литья жидкой массы.

Способ производства гомогенизированной табачной ленты согласно настоящему изобретению дополнительно включает в себя этап 104 литья, на котором жидкую массу, приготовленную на этапе 103, подвергают литью в виде непрерывной табачной ленты на опоре. Этап 104 литья включает в себя транспортировку жидкой массы из смесительного бака 401 в литейную форму. Далее, этап 104 литья включает в себя литье, предпочтительно посредством литьевого полотна, жидкой массы на опоре, такой как стальной конвейер. Дополнительно, с целью получения готовой гомогенизированной табачной ленты для использования в образующих аэрозоль изделиях, способ согласно настоящему изобретению включает в себя этап 105 сушки, на котором литую ленту гомогенизированного табачного материала предпочтительно сушат. Этап 105 сушки включает в себя сушку литой ленты с помощью пара и нагретого воздуха. Предпочтительно, сушку с помощью пара осуществляют со стороны литой ленты, находящейся в контакте с опорой, в то время как сушку с помощью нагретого воздуха осуществляют со свободной стороны литой ленты.

Установка для осуществления этапа 104 литья и этапа 105 сушки схематично показана на фиг. 5. Литейно-сушильная установка 500 содержит систему 501 транспортировки жидкой массы, такую как насос, предпочтительно, с функцией регулирования расхода, и литейную форму 502, в которую жидкая масса транспортируется с помощью насоса. Предпочтительно, литейная форма 502 оснащена датчиком 503 уровня и литьевым полотном 504 для литья жидкой массы в виде непрерывной ленты гомогенизированного табачного материала. Литейная форма 502 может также содержать устройство 505 для регулирования плотности литой ленты.

Отливаемая жидкая масса загружается на опору, такую как ленточный конвейер 506 из нержавеющей стали, посредством литьевого полотна 504.

Литейно-сушильная установка 500 содержит также сушильную станцию 508 для сушки литого листа из жидкой массы. Сушильная станция 508 содержит паровой нагреватель 509 и верхнюю воздушную сушилку 510.

Предпочтительно, по завершении этапа 104 литья и этапа 105 сушки снимают гомогенизированную табачную ленту с опоры 506. На выходе из сушильной станции 508 предпочтительно осуществляют разравнивающую обработку литой ленты при надлежащей влажности.

Предпочтительно, литую табачную ленту транспортируют через зону вторичной сушильной обработки для дополнительного удаления влаги из ленты и достижения целевой влажности.

По завершении этапа 105 сушки литую ленту предпочтительно наматывают в один или более рулонов на этапе 106 намотки, например, для формирования одного главного рулона. Этот главный рулон может затем использоваться для формирования меньших рулонов с помощью процесса продольной резки и формирования малых рулонов. Указанные меньшие рулоны могут затем использоваться для производства образующих аэрозоль изделий (не показаны).

Изобретение относится к способу приготовления жидкой массы для производства гомогенизированного табачного материала. Способ включает в себя этапы, на которых добавляют связующее в образователь аэрозоля для получения суспензии, приготавливают целлюлозную пульпу из целлюлозных волокон и воды, обеспечивают табачную порошковую смесь и смешивают указанную суспензию связующего в образователе аэрозоля, указанную целлюлозную пульпу и указанную табачную порошковую смесь для получения указанной жидкой массы. Изобретение позволяет обеспечить эффективное регулирование состава гомогенизированного табачного материала, при этом получаемый гомогенизированный табачный материал обладает прочностью при растяжении, обеспечивающей стойкость к усилиям, действующим на этот гомогенизированный материал. 13 з.п. ф-лы, 5 ил.

1. Способ получения гомогенизированного табачного материала, включающий этапы, на которых:

- суспендируют связующее в образователе аэрозоля для получения суспензии;

- приготавливают целлюлозную волокнистую массу из целлюлозных волокон и воды;

- обеспечивают табачную порошковую смесь, и

- объединяют суспензию связующего в образователе аэрозоля, целлюлозную волокнистую массу и табачную порошковую смесь для получения пульпы.

2. Способ по п. 1, дополнительно включающий в себя этап, на котором:

- добавляют воду в пульпу, образованную суспензией связующего в образователе аэрозоля, целлюлозной волокнистой массой и табачной порошковой смесью.

3. Способ по п. 1 или 2, в котором этап получения волокнистой массы с целлюлозными волокнами и водой включает в себя этап, на котором:

- получают концентрированную волокнистую массу с содержанием целлюлозных волокон в концентрированной волокнистой массе, составляющим от 3 процентов до 5 процентов от общего веса волокнистой массы.

4. Способ по любому из предыдущих пунктов, в котором этап смешения суспензии связующего в образователе аэрозоля, целлюлозной волокнистой массы и табачной порошковой смеси для получения пульпы включает в себя этап, на котором:

- объединяют суспензию связующего в образователе аэрозоля, целлюлозную волокнистую массу и табачную порошковую смесь в такой пропорции, чтобы содержание связующего составило от 1 процента до 5 процентов в пересчете на сухой вес пульпы.

5. Способ по любому из предыдущих пунктов, в котором этап объединения суспензии связующего в образователе аэрозоля, целлюлозной волокнистой массы и табачной порошковой смеси для получения пульпы включает в себя этап, на котором:

- объединяют суспензию связующего в образователе аэрозоля, целлюлозную волокнистую массу и табачную порошковую смесь в такой пропорции, чтобы содержание образователя аэрозоля составило от 5 процентов до 30 процентов в пересчете на сухой вес пульпы.

6. Способ по любому из предыдущих пунктов, дополнительно включающий в себя этапы, на которых:

- объединяют суспензию связующего в образователе аэрозоля, целлюлозную волокнистую массу и табачную порошковую смесь для получения пульпы в емкости; и

- охлаждают емкость для поддержания температуры пульпы в диапазоне от 15 градусов по Цельсию до 40 градусов по Цельсию.

7. Способ по любому из предыдущих пунктов, дополнительно включающий в себя этапы, на которых:

- объединяют суспензию связующего в образователе аэрозоля, целлюлозную волокнистую массу и табачную порошковую смесь для получения пульпы в емкости; и

- перемешивают пульпу.

8. Способ по п. 7, в котором перемешивание пульпы осуществляют в емкости, образующей центральную область и внешнюю облицовку; перемешивание осуществляют посредством спиральной мешалки, выполненной с возможностью удаления пульпы от внешней облицовки и ее подачи по направлению к центральной области, или удаления пульпы из центральной области и ее подачи по направлению к внешней облицовке, чтобы происходило однородное перемешивание пульпы.

9. Способ по любому из предыдущих пунктов, в котором этап получения волокнистой массы из целлюлозных волокон и воды включает в себя операцию, на которой:

- уменьшают длину целлюлозных волокон путем их размола с целью получения средней длины целлюлозных волокон, составляющей от 0,2 миллиметра до 4 миллиметра.

10. Способ по любому из предыдущих пунктов, в котором этап получения волокнистой массы из целлюлозных волокон и воды включает в себя операцию, на которой:

- осуществляют по меньшей мере частичное фибриллирование целлюлозных волокон.

11. Способ по любому из предыдущих пунктов, в котором этап перемешивания связующего и образователя аэрозоля для получения суспензии включает в себя операции, на которых:

- добавляют первое количество связующего в первое количество образователя аэрозоля;

- перемешивают первое количество связующего и первое количество образователя аэрозоля и

- добавляют второе количество образователя аэрозоля.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что он дополнительно включает в себя один или более нижеследующих этапов, на которых:

- контролируют вязкость пульпы;

- контролируют температуру пульпы, или

- контролируют влажность пульпы.

13. Способ по любому из предыдущих пунктов, включающий в себя этапы, на которых:

- осуществляют литье пульпы для получения непрерывной гомогенизированной табачной ленты и

- осуществляют сушку гомогенизированной табачной ленты.

14. Способ по п. 13, в котором перед началом этапа литья влажность пульпы составляет от 60 процентов до 80 процентов от общего веса пульпы.

| СОЕВЫЙ СОУС | 2015 |

|

RU2592553C1 |

| US 5584306 A1, 17.12.1996 | |||

| СПОСОБ ПЕРЕМЕЩЕНИЯ В ПРОСТРАНСТВЕ АППАРАТА "КАКХОЧУ" | 2015 |

|

RU2617299C2 |

| ВОССТАНОВЛЕННЫЙ ТАБАК В ЛИСТАХ И ИЗГОТОВЛЕННЫЕ ИЗ НЕГО КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ | 2005 |

|

RU2346629C2 |

Авторы

Даты

2023-03-14—Публикация

2015-09-09—Подача