Изобретение относится к нефтегазодобывающей промышленности, в частности к способам цементирования колонны из стеклопластиковых обсадных труб в стволе скважины.

Как правило в нефтяной промышленности для строительства нефтяных и газовых скважин используются стальные обсадные трубы, которые весьма популярны за счет своей эксплуатационной надежности и доступности.

Известен способ цементирования обсадной колонны в скважине (патент SU № 1837099, МПК E21B 33/14, опубл. 30.08.1993 г.), включающий закачку в обсадную колонну тампонажного раствора и продавку в заколонное пространство до появления его на устье скважины, причем с целью повышения качества цементирования путем приготовления однородного тампонажного раствора во всем его объеме, увеличения объема замещения промывочной жидкости тампонажным раствором в кавернозных зонах и повышения кольматации зон поглощений пород по глубине скважины, после появления на устье скважины тампонажного раствора его закачивают обратно в обсадную колонну и создают круговую циркуляцию до стабилизации физико-химических параметров тампонажного раствора, при этом на устье скважины осуществляют контроль и регулирование его свойств, а круговую циркуляцию чередуют с обратной круговой циркуляцией.

Недостатками являются использование стальных труб в качестве обсадных, указанный способ технологически возможен только при использовании стальных обсадных труб, также существенным недостатком является коррозия стальных труб от агрессивных вод и эксплуатации при добыче. При этом известный способ не предназначен для проведения цементирования стеклопластиковой обсадной трубы.

Наиболее близким является способ цементирования, в котором в качестве обсадной колонны применяют обсадную колонну, состоящую из стеклопластиковых (полимерных) обсадных труб (Опыт ПАО «Татнефть» по строительству скважин с эксплуатационной колонной, составленной из стеклопластиковых обсадных труб /Зарипов И.М., Исхаков А.Р., к.т.н. Катеев Р.И., Зарипов А.М. // Нефтяное хозяйство. – 2018. – № 1137. – С. 18–20). Способ включает спуск в скважину колонны из стеклопластиковых обсадных труб, последовательную закачку в колонну из стеклопластиковых обсадных трубу буферного и тампонажного раствора и его продавку продавочной жидкостью – буровым раствором, при этом выбирают разницу между плотностью бурового раствора и тампонажного раствора не более 200 кг/м3.

Основным недостатком способа является строгое ограничение в плотности тампонажного раствора и продавочной жидкости, разница между плотностями, которых не должна превышать 300 кг/м3, для исключения всплытия стеклопластиковой обсадной трубы при цементировании. Это усложняет процесс цементирования, требует дополнительные временные затраты и сужает область применения различных составов тампонажного и бурового растворов.

Известно устройство для цементирования скважины (патент RU № 2163657, МПК Е21В 33/14, опубл. 27.02.2001 г.), включающее корпус, патрубок с входными и выходными циркуляционными отверстиями, помещенный снаружи корпуса и образующий с ним кольцевую полость, и герметизирующий узел, установленный на наружной поверхности патрубка между входными и выходными циркуляционными отверстиями

Недостатком устройства является жесткость конструкции, кроме того, герметизирующий узел устройства в процессе спуска его в скважину перекрывает затрубное пространство и создает дополнительное гидравлическое сопротивление, что приводит к сальникообразованию и затрудняет спуск устройства, а также увеличивает давление при промывке скважины и тем самым повышает вероятность гидроразрыва пластов. В рабочем положении устройство не обеспечивает надежного перекрытия затрубного пространства скважины, что не препятствует расслоению цементного раствора по высоте его столба в скважине в процессе схватывания. При этом устройство не предназначено для фиксации стеклопластиковых обсадных труб внутри скважины на необходимой глубине.

Наиболее близким является устройство для цементирования скважины (патент RU № 2480576, МПК E21B 33/14, опубл. 27.04.2013 г.), включающее полый корпус с радиальными отверстиями, полые разрушаемые штифты, помещенные в радиальных отверстиях, цементировочную корзину с пружинными лепестками, дифференциальную втулку, помещенную снаружи корпуса над цементировочной корзиной против полых разрушаемых штифтов, поджимающую нижней частью пружинные лепестки по их внешней поверхности к внешней поверхности корпуса и образующую верхней частью с последним герметичную кольцевую полость, при этом устройство выполнено с возможностью сообщения полости корпуса через полости штифтов с кольцевой полостью в рабочем положении устройства, перемещения дифференциальной втулки в крайнее верхнее положение, освобождения пружинных лепестков и последующего осаживания дифференциальной втулки в крайнее нижнее положение для окончательного раскрытия пружинных лепестков.

Недостатком является отсутствие возможности раскрытия манжет в начале процесса цементирования, тем самым возникает опасность всплытия стеклопластиковой колонны в процессе цементирования.

Техническими задачами являются повышение эффективности способа и устройства для цементирования стеклопластиковых обсадных труб, а также качества и надежности цементирования за счет гарантированной фиксации стеклопластиковых обсадных труб в скважине, создания конструкции устройства, позволяющей надежно удерживать колонну из стеклопластиковых обсадных труб внутри нефтяных и газовых скважин, а также исключить ее всплытие в процессе цементирования.

Технические задачи решаются способом цементирования стеклопластиковых обсадных труб, включающим спуск в скважину колонны из стеклопластиковых обсадных труб, цементирование последовательной закачкой в колонну из стеклопластиковых обсадных труб буферной жидкости, тампонажного раствора и его продавку буровым раствором.

Новым является то, что предварительно на нижнюю стеклопластиковую обсадную трубу с помощью резьбового соединения наворачивают устройство, включающее полый корпус, выполненный в виде патрубка и оснащенный как минимум тремя симметрично расположенными сквозными боковыми отверстиями, направленными вниз, в нижней части дополнительно оснащенный башмаком с внутренним уступом, а с внутренней стороны - втулкой с внутренней конусной проточкой в верхней части, установленной на как минимум двух срезных штифтах, с возможностью перекрытия в транспортном положении сквозных боковых отверстий корпуса и возможностью посадки сбрасываемого шара, и цементировочную корзину, жестко установленную с наружной стороны корпуса, в виде пружинного центратора с эластичной брезентовой манжетой с внутренней стороны в нижней части цементировочной корзины с возможностью совпадения и перекрытия сквозных боковых отверстий корпуса эластичной брезентовой манжетой, затем в муфтовое соединение между патрубком и колонной из стеклопластиковых обсадных труб устанавливают обратный клапан с внутренним проходным диаметром, превышающим диаметр сбрасываемого шара, и подпружиненным дросселем, затем собранную компоновку в составе колонны из стеклопластиковых обсадных труб спускают в скважину до достижения проектной глубины, после спуска до проектной глубины внутрь колонны с устья сбрасывают шар, продавливают его буровым раствором до посадки в конусную проточку втулки, далее на верхнюю стеклопластиковую обсадную трубу устанавливают цементировочную головку.

Технические задачи решаются устройством для цементирования стеклопластиковых обсадных труб, включающим полый корпус с отверстиями и цементировочную корзину.

Новым является то, что полый корпус выполнен в виде патрубка и оснащен как минимум тремя симметрично расположенными сквозными боковыми отверстиями, направленными вниз, в нижней части корпус дополнительно оснащен башмаком с внутренним уступом, а с внутренней стороны - втулкой с внутренней конусной проточкой в верхней части, установленной на как минимум двух срезных штифтах, с возможностью перекрытия в транспортном положении сквозных боковых отверстий корпуса и возможностью посадки сбрасываемого шара, при этом на корпус с наружной стороны жестко установлена цементировочная корзина в виде пружинного центратора с эластичной брезентовой манжетой с внутренней стороны в нижней части корзины с возможностью совпадения и перекрытия сквозных боковых отверстий корпуса эластичной брезентовой манжетой.

Новым является также то, что патрубок изготовлен из стали или из нержавеющей стали.

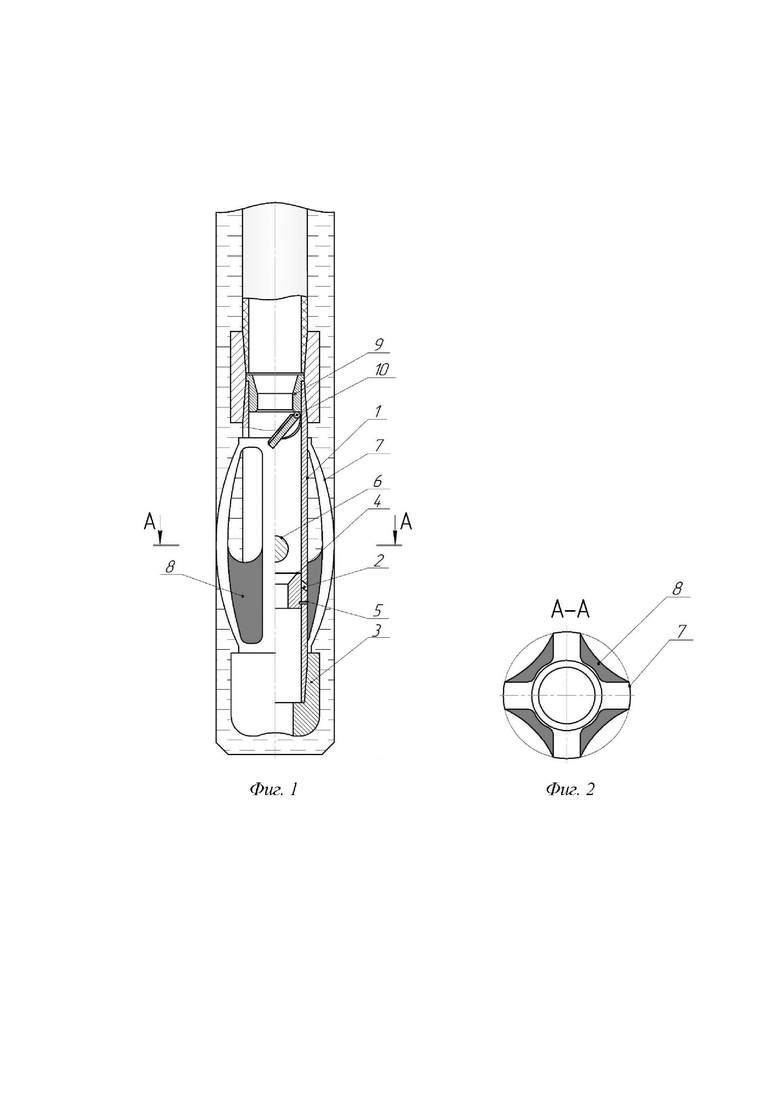

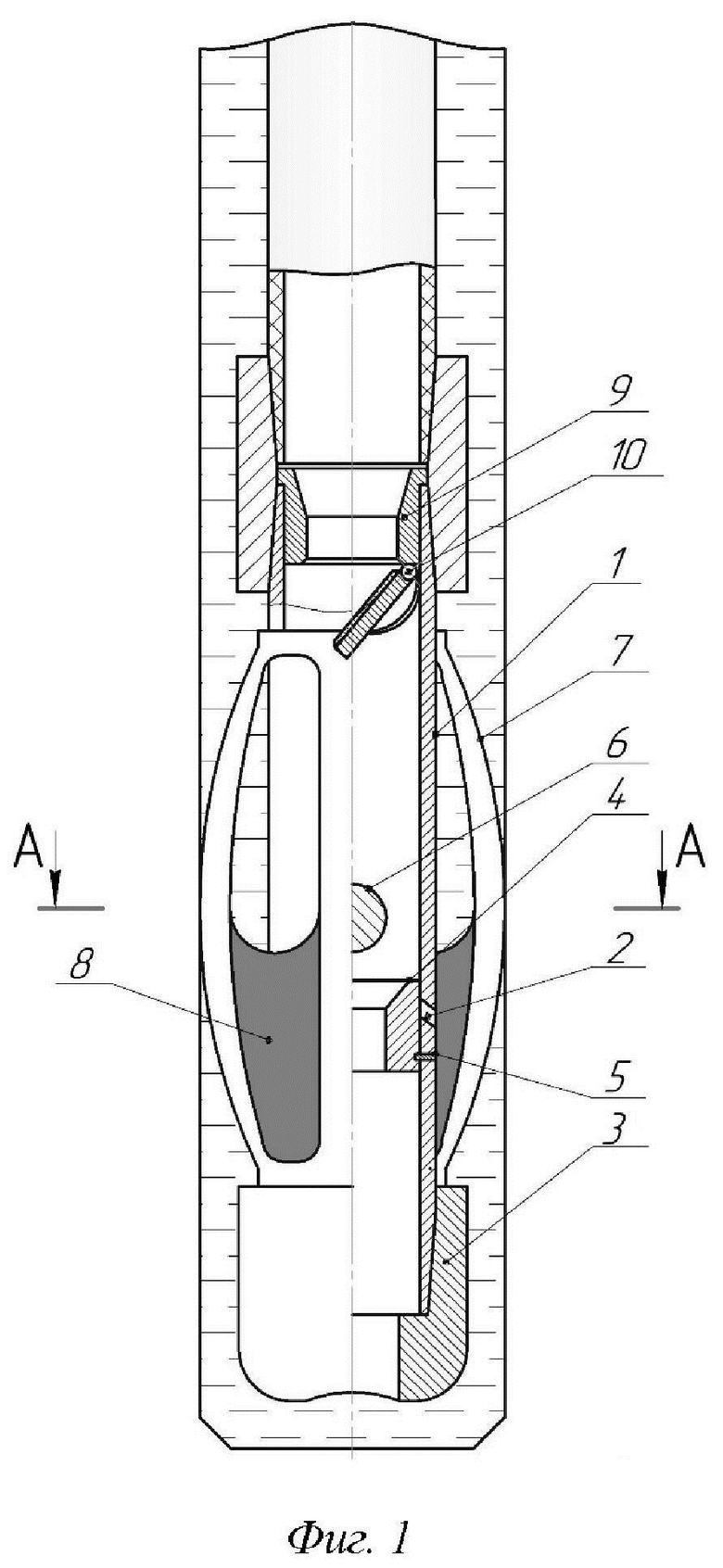

На фиг. 1 изображена компоновка низа обсадной стеклопластиковой колонны с установленной корзиной на патрубке до сброса шара;

На фиг. 2 изображен вид А-А;

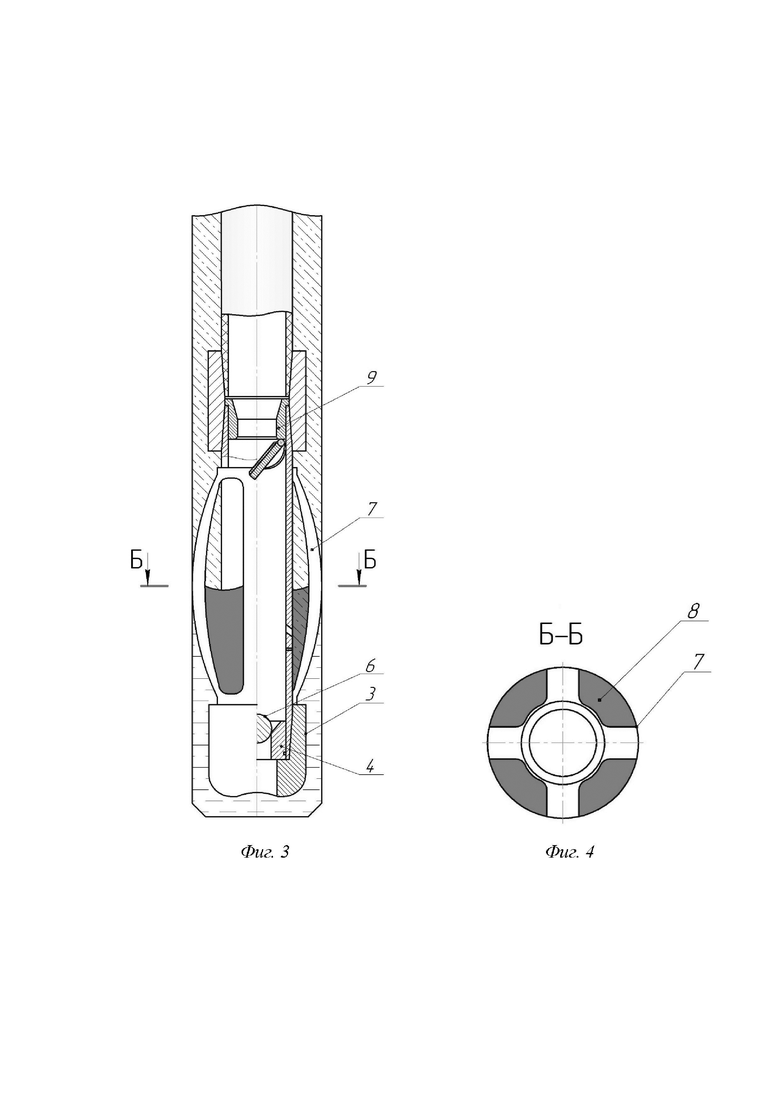

На фиг.3 изображена компоновка низа обсадной стеклопластиковой колонны с установленной корзиной на патрубке после сброса шара и открытия боковых отверстий;

На фиг.4 изображен вид Б-Б.

Способ цементирования стеклопластиковых обсадных труб, образующих колонну из стеклопластиковых обсадных труб, осуществляют следующим образом.

Предварительно на нижнюю (первую снизу) стеклопластиковую обсадную трубу с помощью резьбового соединения наворачивают устройство, включающее полый корпус 1 (см. фиг. 1), выполненный в виде патрубка и оснащенный как минимум тремя симметрично расположенными сквозными боковыми отверстиями 2, направленными вниз, в нижней части дополнительно оснащенный башмаком 3 с внутренним уступом (на фиг. 1-4 не показано), а с внутренней стороны – втулкой 4 с внутренней конусной проточкой в верхней части, установленной на как минимум двух срезных штифтах 5, с возможностью перекрытия в транспортном положении сквозных боковых отверстий 2 корпуса 1 и возможностью посадки сбрасываемого шара 6, и цементировочную корзину 7 (см. фиг. 1, 2), жестко установленную с наружной стороны корпуса 1 (см. фиг. 1), в виде пружинного центратора с эластичной брезентовой манжетой 8 с внутренней стороны в нижней части цементировочной корзины 7 с возможностью совпадения и перекрытия сквозных боковых отверстий 2 корпуса 1 эластичной брезентовой манжетой 8. Затем в муфтовое соединение (на фиг. 1-4 не показано) между корпусом 1 (патрубком) и колонной из стеклопластиковых обсадных труб устанавливают обратный клапан 9 с внутренним проходным диаметром, превышающим диаметр сбрасываемого шара 6, и подпружиненным дросселем 10. Затем собранную компоновку в составе колонны из стеклопластиковых обсадных труб (далее – колонна) спускают в скважину до достижения проектной глубины. После спуска до проектной глубины внутрь колонны с устья сбрасывают шар 6. Шар 6 может быть выполнен из легкоразбуриваемого материала, например, из дюралюминия. Продавливают шар 6 буровым раствором до его посадки в конусную проточку втулки 4. С повышением давления прокачки до расчетного срезаются штифты 5, втулка 4 с шаром 6 перемещается вниз и садится на внутренний уступ башмака 3. Далее на верхнюю стеклопластиковую обсадную трубу устанавливают цементировочную головку (на фиг. 1-4 не показана). После этого производят цементирование последовательной закачкой в колонну из стеклопластиковых обсадных труб буферной жидкости, тампонажного раствора и его продавку буровым раствором.

Таким образом предлагаемый способ позволяет надежно фиксировать колонну из стеклопластиковых обсадных труб в скважине и производить цементирование последовательной закачкой внутрь колонны буферной жидкости, цементного раствора любой плотности, продавливая их в затрубное пространство буровым раствором любой плотности, исключая риски всплытия колонны на устье.

Устройство для цементирования стеклопластиковых обсадных труб (см. фиг. 1) включает полый корпус. Корпус 1 выполнен в виде патрубка и оснащен как минимум тремя симметрично расположенными сквозными боковыми отверстиями 2, направленными вниз. В нижней части корпус 1 дополнительно оснащен башмаком 3 с внутренним уступом (на фиг. 1-4 не показано), а с внутренней стороны - втулкой 4 с внутренней конусной проточкой в верхней части, установленной на как минимум двух срезных штифтах 5 с возможностью перекрытия в транспортном положении сквозных боковых отверстий 2 корпуса 1 и с возможностью посадки сбрасываемого шара 6. При этом на корпус 1 с наружной стороны жестко установлена цементировочная корзина 7 в виде пружинного центратора с эластичной брезентовой манжетой 8 с внутренней стороны в нижней части цементировочной корзины 7 с возможностью совпадения и перекрытия сквозных боковых отверстий 2 корпуса 1 эластичной брезентовой манжетой 8. В качестве цементировочной корзины могут использоваться, например, цементировочные корзины типа ЦК производства ООО "НЧТЗ" Россия или их аналоги. Патрубок может быть изготовлен из стали или из нержавеющей стали.

Предлагаемое устройство работает следующим образом.

Предлагаемое устройство для цементирования стеклопластиковых обсадных труб, образующих единую колонну (см. фиг. 1) изготавливают из стали или нержавеющей стали и устанавливают посредством наружной резьбы (резьбового соединения) на нижней стеклопластиковой обсадной трубе. В транспортном положении эластичная брезентовая манжета 8 сморщена. Собранную компоновку в составе колонны из стеклопластиковых обсадных труб спускают в скважину до достижения проектной глубины. После спуска до проектной глубины внутрь колонны из стеклопластиковых обсадных труб с устья сбрасывают шар 6, продавливают шар 6 буровым раствором, (например, естественной водной суспензией (ЕВС) с плотностью 1000 кг/м3) до его посадки в конусную проточку втулки 4. С повышением давления прокачки до расчетного срезаются штифты 5, втулка 4 с шаром 6 перемещается вниз и садится на внутренний уступ башмака 3 (см. фиг. 3). Далее на верхнюю стеклопластиковую обсадную трубу колонны устанавливают цементировочную головку, производят цементирование последовательной закачкой в колонну из стеклопластиковых обсадных труб буферной жидкости, тампонажного раствора и продавливают буровым раствором.

При этом все жидкости, включая и тампонажный раствор, циркулируя через боковые отверстия 2 и попадая в затрубное пространство, расправляют брезентовую манжету 8 (см. фиг. 4) цементировочной корзины 7 до диаметра скважины. Таким образом, в конечный момент цементирования гидравлический столб цементного раствора оказывает давление на расправленную брезентовую манжету 8 цементировочной корзины 7, и за счет тяжести тампонажного раствора удерживает колонну от всплытия. Таким образом, при закачке в колонну из стеклопластиковых обсадных труб и в затрубное пространство различных рабочих жидкостей с абсолютно разными плотностями колонна удерживается внутри скважины и не всплывает в процессе цементирования, обеспечивается безаварийное и качественное цементирование.

Предлагаемый способ и устройство для цементирования стеклопластиковых обсадных труб повышают эффективность, качество и надежность цементирования за счет исключения эффекта всплытия и гарантированной фиксации колонны из стеклопластиковых обсадных труб в скважине под весом цементного столба.

| название | год | авторы | номер документа |

|---|---|---|---|

| "ОСНАСТКА ПРЯМОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ С ОБРАТНЫМ КЛАПАНОМ" | 2014 |

|

RU2571469C1 |

| Способ установки вращающегося хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2777240C1 |

| Оборудование низа обсадной колонны | 2019 |

|

RU2726783C1 |

| Способ крепления хвостовика в скважине с последующим гидроразрывом пласта и устройство для его осуществления | 2021 |

|

RU2773092C1 |

| Способ цементирования хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2773116C1 |

| Способ цементирования стеклопластиковой обсадной колонны с вращением и вращающееся устройство для его осуществления | 2022 |

|

RU2784129C1 |

| Способ заканчивания скважины и устройство для его осуществления | 2023 |

|

RU2798540C1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1992 |

|

RU2054522C1 |

| УСТРОЙСТВО АЙГУНЯНА ДЛЯ ТАМПОНИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2014 |

|

RU2559968C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595122C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к способам цементирования колонны из стеклопластиковых обсадных труб в стволе скважины. Техническим результатом является повышение эффективности цементирования стеклопластиковых обсадных труб, качества и надежности цементирования. Способ цементирования стеклопластиковых обсадных труб включает спуск в скважину колонны из стеклопластиковых обсадных труб, цементирование последовательной закачкой в колонну из стеклопластиковых обсадных труб буферной жидкости, тампонажного раствора и их продавку буровым раствором. Предварительно на нижнюю стеклопластиковую обсадную трубу с помощью резьбового соединения наворачивают устройство, включающее полый корпус, выполненный в виде патрубка и оснащенный как минимум тремя симметрично расположенными сквозными боковыми отверстиями, направленными вниз, в нижней части дополнительно оснащенный башмаком с внутренним уступом, а с внутренней стороны - втулкой с внутренней конусной проточкой в верхней части, установленной на как минимум двух срезных штифтах, с возможностью перекрытия в транспортном положении сквозных боковых отверстий корпуса и возможностью посадки сбрасываемого шара, и цементировочную корзину, жестко установленную с наружной стороны корпуса, в виде пружинного центратора с эластичной брезентовой манжетой с внутренней стороны в нижней части цементировочной корзины с возможностью совпадения и перекрытия сквозных боковых отверстий корпуса эластичной брезентовой манжетой, затем в муфтовое соединение между патрубком и колонной из стеклопластиковых обсадных труб устанавливают обратный клапан с внутренним проходным диаметром, превышающим диаметр сбрасываемого шара, и подпружиненным дросселем, затем собранную компоновку в составе колонны из стеклопластиковых обсадных труб спускают в скважину до достижения проектной глубины, после спуска до проектной глубины внутрь колонны с устья сбрасывают шар, продавливают его буровым раствором до посадки в конусную проточку втулки, далее на верхнюю стеклопластиковую обсадную трубу устанавливают цементировочную головку. Также заявлено устройство для осуществления способа. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ цементирования стеклопластиковых обсадных труб, включающий спуск в скважину колонны из стеклопластиковых обсадных труб, цементирование последовательной закачкой в колонну из стеклопластиковых обсадных труб буферной жидкости, тампонажного раствора и их продавку буровым раствором, отличающийся тем, что предварительно на нижнюю стеклопластиковую обсадную трубу с помощью резьбового соединения наворачивают устройство, включающее полый корпус, выполненный в виде патрубка и оснащенный как минимум тремя симметрично расположенными сквозными боковыми отверстиями, направленными вниз, в нижней части дополнительно оснащенный башмаком с внутренним уступом, а с внутренней стороны - втулкой с внутренней конусной проточкой в верхней части, установленной на как минимум двух срезных штифтах, с возможностью перекрытия в транспортном положении сквозных боковых отверстий корпуса и возможностью посадки сбрасываемого шара, и цементировочную корзину, жестко установленную с наружной стороны корпуса, в виде пружинного центратора с эластичной брезентовой манжетой с внутренней стороны в нижней части цементировочной корзины с возможностью совпадения и перекрытия сквозных боковых отверстий корпуса эластичной брезентовой манжетой, затем в муфтовое соединение между патрубком и колонной из стеклопластиковых обсадных труб устанавливают обратный клапан с внутренним проходным диаметром, превышающим диаметр сбрасываемого шара, и подпружиненным дросселем, затем собранную компоновку в составе колонны из стеклопластиковых обсадных труб спускают в скважину до достижения проектной глубины, после спуска до проектной глубины внутрь колонны с устья сбрасывают шар, продавливают его буровым раствором до посадки в конусную проточку втулки, далее на верхнюю стеклопластиковую обсадную трубу устанавливают цементировочную головку.

2. Устройство для цементирования стеклопластиковых обсадных труб, включающее полый корпус с отверстиями и цементировочную корзину, отличающееся тем, что полый корпус выполнен в виде патрубка и оснащен как минимум тремя симметрично расположенными сквозными боковыми отверстиями, направленными вниз, в нижней части корпус дополнительно оснащен башмаком с внутренним уступом, а с внутренней стороны - втулкой с внутренней конусной проточкой в верхней части, установленной на как минимум двух срезных штифтах, с возможностью перекрытия в транспортном положении сквозных боковых отверстий корпуса и возможностью посадки сбрасываемого шара, при этом на корпус с наружной стороны жестко установлена цементировочная корзина в виде пружинного центратора с эластичной брезентовой манжетой с внутренней стороны в нижней части корзины с возможностью совпадения и перекрытия сквозных боковых отверстий корпуса эластичной брезентовой манжетой.

3. Устройство для цементирования стеклопластиковых обсадных труб по п. 2, отличающееся тем, что патрубок изготовлен из стали или из нержавеющей стали.

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2005 |

|

RU2295628C1 |

| US 8342244 B2, 01.01.2013 | |||

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ | 2011 |

|

RU2480576C1 |

| Способ обратного цементирования обсадных колонн | 2016 |

|

RU2686225C2 |

| Способ цементирования дополнительной колонны труб в нагнетательной скважине | 2017 |

|

RU2645695C1 |

| US 10119361 B2, 06.11.2018 | |||

| US 5615740 A1, 01.04.1997 | |||

| US 4469174 A1, 04.09.1984. | |||

Авторы

Даты

2021-12-30—Публикация

2021-07-09—Подача