Настоящее изобретение относится к тонированной стеклянной подложке, частично покрытой минеральной краской, позволяющей придавать подложке повышенную механическую стойкость. Подложку, в частности, используют в качестве остекления для крыыши автомобиля.

Остекления, используемые для крыш автомобилей, чаще всего представляют собой закаленные остекления, подвергнутые термообработке при повышенной температуре, т.е., при температурах более 650°C и кк правило, приблизительно 700°C. Кромки остекления, используемого в автомобиле, обычно покрывают полосой черной краски, которая позволяет, в частности, скрывать элементы, расположенные на краях, такие как, например, соединения или кабели. Эти краски в основном бывают типа эмали, т.е., состоят из смеси стеклоприпоя, органической смолы, растворителей и черных пигментов. Эмалированные краски обязательно закаливают, подвергая их, таким образом, термообработке при повышенных температурах, что позволяет им прилипать к остеклению. Поэтому, их наносят на остекление перед этапом придания формы закалки. Однако, эмали имеют тенденцию к механическому охрупчиванию стекла, и таким образом, механическая стойкость стекла, покрытого слоем эмали, подвергнутого испытанию падением шарика, значительно ниже механической прочности обнаженного стекла, без слоя эмали. Это охрупчивание объясняется, в частности, разностью коэффициентов термического расширения, которая может иметь место между компонентами слоя эмали (стеклоприпоя, пигментов или примесей) и стекла, что порождает ограничения в ходе термообработки при повышенной температуре. Охрупчивание также может объясняться наличием пузырьков в слое эмали, которые являются потенциальными исходными точками для трещин, способных распространяться внутри слоя. Очень хорошая адгезия слоев эмали на стекле влечет за собой распространение трещин в стекле и преждевременную поломку последнего даже при слабом механическом воздействии.

Однако, органические краски, которые могли бы меньше охрупчивать стекло, не отвечают требованиям, предъявляемым к конкретным случаям закаливаемых остеклений, поскольку они не поддаются закалке и не устойчивы при температурах, при которых осуществляют закалку. Таким образом, не представляется возможным наносить покрытие на остекление перед этапами придания формы и закалки.

Минеральные краски, в частности, на основе силикатов, известны как закаливаемые краски, используемые для автомобильных остеклений и применяемые перед этапом закалки. Следует привести, например, Патент США № 6,176,919, в котором описана водосодержащая краска, содержащая силикат натрия, в которую добавляют большое количество аморфного кремнезема, для повышения механической стойкости. Раствор, предложенный в этом патенте, не является полностью удовлетворительным, поскольку добавление кремнезема в силикатную систему приводит к ускорению полимеризации силикатных препаратов и вызывает затвердевание пасты в ходе ее нанесения трафаретной печатью на стекло.

Таким образом, требуется краска, которую можно легко наносить, например, трафаретной печатью, но также и любым другим способом в жидкой среде (путем напыления, нанесения покрытия поливом, и т.д.) на стеклянную подложку, и который не влечет за собой охрупчивания последней. Авторы изобретения неожиданно обнаружили, что присутствие определенных минеральных наполнителей в составе краски на основе силикатов позволяет сдерживать охрупчивание стекла, покрытого краской.

Настоящее изобретение относится к тонированной стеклянной подложке, обладающая способностью к закалке, по меньшей мере, одна из граней которой частично покрыта минеральной краской, полученной из состава водосодержащей краски на основе раствора силиката щелочного металла, содержащего смесь пластинчатого минерального наполнителя, по меньшей мере, с одним другим наполнителем, выбранным из глинозема, бора или германия и, по меньшей мере, одного черного минерального пигмента.

Является выгодным, чтобы массовое соотношение между силикатом щелочного металла и общим количеством минеральных наполнителе, включающих в себя пигмент, составляло 0,05–2. Является предпочтительным, чтобы массовое соотношение между силикатом щелочного металла и общим количеством минеральных наполнителе, включающих в себя пигмент, составляло 0,1–1. Повышенное количество минеральных наполнителей по сравнению с количеством силиката щелочного металла позволяет повысить механическую стойкость. Еще более предпочтительным является, чтобы массовое соотношение между количеством силиката щелочного металла и общим количеством минеральных наполнителей, включающих в себя черный минеральный пигмент, составляло 0,1–0,3. Действительно, авторы изобретения отметили, что слишком большое количество силиката в составе минеральной краски приводит к ухудшению качества краски, вызывая появление пузырьков, в частности, после термообработки, такой, как закалка. Краска, содержащая большее количество минеральных наполнителей, чем количество силиката щелочного металла, менее чувствительна к охрупчиванию при различных видах термообработки.

Является предпочтительным, чтобы пластинчатый минеральный наполнитель представлял собой тальк, слюду или глины на основе силиката или алюмосиликата, таких как каолинит, иллинит, монтмориллонит или сепиолит.

Является очень предпочтительным, чтобы минеральный наполнитель краски содержал, в частности, смесь талька и глинозема. Является выгодным, чтобы количество глинозема в смеси тальк/глинозем было более высоким, чем количество талька.

Смесь минеральных наполнителей, обладающих слоистой структурой (пластинчатые наполнители) с другими наполнителями, скорее со сферическими структурами, коэффициенты термического расширения которых относительно близки к коэффициенту термического расширения стекла, позволяет придать краске очень хорошую механическую стойкость, а также хорошую клейкость.

Является предпочтительным, чтобы количество минерального наполнителя составляло 20% и 50 мас.% от состава водосодержащей минеральной краски.

Черный минеральный пигмент может представлять собой, например, пигмент на основе таких металлов как железо, хром, медь, кобальт и/или марганец, в форме оксидов или сульфидов. Является предпочтительным, чтобы в выбранных пигментах отсутствовал хром, из–за проблем, связанных с токсичностью и с рециркуляцией этого металла. Является выгодным, чтобы количество черного минерального пигмента составляло 1–25 мас.% от состава водосодержащей минеральной краски. Слишком низкое количество черного минерального пигмента в составе краски не позволяет достигнуть искомого серо–черного внешнего вида. Является предпочтительным, чтобы гранулометрический состав минеральных наполнителей, присутствующих в порошкообразной форме, составлял 1–10 мкм, и этот размер частиц способствует, в частности, непрозрачности краски. Значение гранулометрического состава соответствует величине D90, т.е., 90% частиц обладают размером 1–10 мкм.

Является предпочтительным, чтобы состав водосодержащей минеральной краски содержал 10–55 мас.%, в частности, 15–45 мас.%, а еще более предпочтительно, 15–25 мас.% силиката натрия, силиката калия и/или силиката лития.

Кроме того, является выгодным, чтобы состав водосодержащей минеральной краски содержал диспергатор, антивспениватель, загуститель, стабилизатор и/или отвердитель, в количествах, составляющих 0,01–5 мас.% от состава водосодержащей минеральной краски.

Является предпочтительным, чтобы подложка согласно настоящему изобретению была получена путем высушивания состава водосодержащей краски при температуре ниже 250°C.

Является предпочтительным, чтобы слой минеральной краски, измеренный после высушивания, обладал толщиной, по меньшей мере, 1 мкм, предпочтительно, по меньшей мере, 5 мкм. Является выгодным, чтобы толщина краски, измеренная после высушивания, составляла менее 50 мкм.

Присутствие определенных минеральных наполнителей светлого цвета в составе минеральной краски порождает внешний вид, скорее серый, чем черный. Следовательно, стеклянная подложка, на которую наносят минеральную краску, представляет собой тонированное стекло. Коэффициент пропускания света (transmission lumineuse, TLA) (осветительный прибор D65) тонированной стеклянной подложки для толщины 4 мм, в частности, составляет менее 30%, а предпочтительно, менее 20%. Коэффициент пропускания света обязательно измеряют на части остекления, не содержащей покрытия в виде минеральной краски (непокрытая часть).

Цветовые координаты, L*a*b*, рассчитывают с учетом осветительного прибора D65 и эталонного наблюдателя CIE–1931. Речь идет о колориметрических координатах, полученных при отражении со стороны грани, противоположной той, на которой осаждают минеральную краску. Компонента L* определяет светлоту и принимает значения от 0 для черного до 100 для белого цвета. Компоненты a* и b* можно измерять по необходимости. Они представляют цветовые диапазоны, которые предпочтительно являются нейтральными, а следовательно, стремятся к 0. Краска воспринимается как черная, если значение светлоты L* составляет менее 15, и даже ниже 10. Для сравнения, эмали, используемые для кромок автомобильных остеклений, и которые имеют очень черныую окраску, имеют значение L* порядка 5. Слой краски, частично покрывающий подложку согласно настоящему изобретению, обычно имеет значение светлоты порядка 29, поскольку его осаждают на светлую стеклянную подложку, и измеряют после высушивания и закалки. Под «прозрачным» стеклом понимают стекло, для которого коэффициент пропускания света TL при воздействии осветительного прибора D65 больше или равен 90%, когда его измеряют для листа стекла толщиной 4 мм. Подложка согласно настоящему изобретению представляет собой тонированное стекло, коэффициент пропускания света (transmission lumineuse, TLA) которого низок. Является предпочтительным, чтобы светлота L* краски, измеренная поперек тонированного стекла после высушивания и закалки, составляла менее 5.

Также, краска согласно настоящему изобретению позволяет, из–за присутствия определенных минеральных наполнителей, предпочтительно, в хорошо известных количествах, усиливать механическую стойкость, удовлетворяя, при этом, желаемым требованиям к окраске, в частности, при ее осаждении на тонированную стеклянную подложку.

Оптическая плотность или коэффициент поглощения краски, т.е., способность поглощать свет, который проходит через нее, отвечает данной спецификации для требуемых покрытий, поскольку он превышает 2 для слоя толщиной примерно 20 мкм, осажденного на прозрачное стекло. Эта плотность вполне сопоставима с оптической плотностью эмалей. Это значение коэффициента поглощения, измеренного на прозрачном, не тонированном стекле, позволяет удовлетворять искомой спецификации, которая, по меньшей мере, соответствует значению 3 для тонированного стекла. Измерение плотности осуществляют с использованием коэффициента прозрачности, поскольку измеряют количество света, пропускаемого эмалью, по отношению к коэффициенту прозрачности. Оптическая плотность определяется по следующей формуле:

Также, стеклянная подложка, покрытая слоем эмали, которая пропускает 50% света, обладает коэффициентом прозрачности 0,5, а измеренная оптическая плотность равна 0,3. Оптическая плотность, равная 3, соответствует очень мутной подложке, поскольку она пропускает лишь 0,1% света.

Шероховатость Ra слоя краски задана в стандарте ISO 4288 как среднеарифметическая шероховатость профиля и измеренная с помощью профилометр или измерителя шероховатости (например, типа Dektak XT, выпускаемого компанией Brucker), также соответствует желаемым требованиям для этого покрытия, поскольку оно составляет предпочтительно менее 1 мкм.

Краска также проявляет достаточную адгезию, достаточную для сетки согласно стандарту ISO 2409:2007, поскольку является предпочтительным, чтобы она была меньше или равна 2, и даже меньше или равна 1.

Настоящее изобретение также относится к способу изготовления тонированной стеклянной подложки, обладающей способностью закалке, по меньшей мере, одна из частей одной из граней которой покрыта минеральной краской, характеризующийся тем, что он содержит, по меньшей мере, следующие этапы:

a) нанесения на тонированную стеклянную подложку, по меньшей мере, одного слоя состава краски на основе раствора силиката щелочного металла в воде, содержащего смесь пластинчатого минерального наполнителя, по меньшей мере, с одним другим наполнителем, выбранным из глинозема, бора или германия и, по меньшей мере, одного черного минерального пигмента, причем является предпочтительным, чтобы массовое соотношение между силикатом щелочного металла и общим количеством минеральных наполнителей, включающих в себя пигмент, составляло между 0,05–2,

b) высушивания упомянутого слоя при температуре, меньшей или равной 250°C.

Является предпочтительным, чтобы состав водосодержащей минеральной краски был нанесен, по меньшей мере, на одну кромку тонированной стеклянной подложки, коэффициент пропускания света для которой, при воздействии осветительного прибора D65, составляет менее 30%, предпочтительно, до 20% для подложки толщиной 4 мм, причем измерение коэффициента пропускания осуществляют на части подложки, не покрытой упомянутой краской.

Этап нанесения состава краски осуществляют, в частности, путем напыления, нанесения покрытия валиком, путем нанесения ламинарного покрытия, путем цифровой печати или путем трафаретной печати. Является предпочтительным, чтобы этап нанесения осуществляли трафаретной печатью, и поэтому он может быть встроен в производственные линии, существующие в настоящее время на производственных цепочках по остеклению автомобилей, в которых эмали также осаждают с помощью технологий трафаретной печати.

Является предпочтительным, чтобы этап высушивания краски осуществлялся при температуре ниже 210°C. Эта относительно низкая температура позволяет удалять воду, имеющуюся в составе минеральной краски. Следовательно, способ согласно изобретению является очень выгодным, по сравнению с существующими способами, в которых краски типа эмали осаждают на стеклянные подложки, и их необходимо нагревать при температурах, намного более высоких (порядка 700°C), чтобы стеклоприпой плавился, и чтобы краска могла в достаточной мере прилипать к стеклянной подложке.

Сразу после высушивания, минеральная краска в достаточной мере прилипает к тонированной стеклянной подложке, чтлбы она могла подвергаться термообработке при высокой температуре (закалке), согласно стандартным способам, обычно используемым в области автомобилестроения.

Настоящее изобретение также относится к крышам для автомобиля, пригодным для конструирования после термической закалки стеклянной подложки, таким как описанные ранее или изготовленные согласно способу описанному выше.

Примеры, приведенные ниже, иллюстрируют изобретение, не ограничивая его объем.

Пример 1:

Минеральную краску приготавливают, путем смешивания в смесителе под действием сильного механического взбалтывания следующих количеств веществ:

63,1 г воды с 0,2 г загустителя (Betolin V30) и с 0,6 г поверхностно–активного вещества (Tego® 740 Evonik)

Добавления 0,1 г антивспенивателя (Foamex 825) и 20 г черного пигмента Fe–Mn (Black 444 Shepherd)

Добавления 14 г талька (Jetfine 1A) с 62 г глинозема (CTC20 Almatis)

Добавления 40 г раствора силиката калия (K42T Woellner), который представляет собой раствор, образованный из 40 мас.% силиката и 60 мас.% воды.

Смешивание осуществляют так, чтобы получить пастообразную краску, возможно более однородную, без комков.

Массовое соотношение между силикатом калия и общим количеством минеральных наполнителей, содержащих глинозем, тальк и черный пигмент, составляет 0,17.

Затем краску направляют в трехцилиндровую мельницу, для измельчения микроструктуры элементов состава (в частности, порошковых минералов) и достижения ее гомогенизации.

Краску осаждают на подложке тонированного стекла толщиной 4 мм, демонстрирующую TLA менее 18%, с помощью пленкоукладчика, затем высушивают в сушильной печи при 200°C в течение 20 минут, затем отжигают в камере при 760°C в течение 180 секунд, перед охлаждением при 20°C. Толщина краски после высушивания составляет 30 мкм, а значение светлоты L*, измеренное после высушивания и закалки, составляет менее 5.

Измерения разрушения при изгибе были выполнены на образце, также полученном с помощью кольца штатива, для оценки его охрупчивания.

Испытание на изгиб с помощью кольца штатива осуществляют с помощью машины Instron 4400R, которая может опускать металлическую деталь (кольцо) на образец для испытаний. Машина оснащена силовым датчиком на 10 кН. Кольцо изготовлено из закаленной стали диаметром 10 мм закреплено на валике радиусом 1 мм на конце машины Instron. Машина Instron также содержит основание, к которому приклеивают 3 металлических шарика радиусом 5 мм, расположенные под углом 120° на круге радиусом 20 мм, и центр которого совпадает с центром кольца.

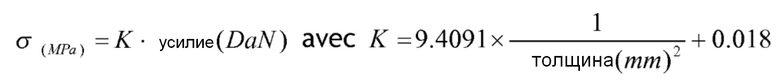

Образец для испытаний представляет собой стекло 70×70 мм2 и толщиной 3,85 мм, покрытое или не покрытое на одной из своих граней анализируемой краской. Образец для испытаний устанавливают на трех шариках основания и выровнен с центром кольца, с точностью до 1 мм. Клейкую пленку наносят на грань, не покрытую образцом для испытаний, для поддержания куска образца, когда его будут разбивать и проверять, что разрыв расположен в центре образца. Как только образец размещают на месте, кольцо приходит в контакт с поверхностью образца, и тогда к кольцу прикладывается сила, возрастающая вплоть до возникновения разрыва на образце. Учитываются только те образцы, разрыв в которых происходит лишь под кольцом. Напряжение на разрыв в зависимости от разрушающего усилия и от толщины образца приведено в следующей формуле:

Результаты показывают, что вероятность разрыва тестируемого образца достигает 50% при нагрузке 150 МПа. Для сравнения, нагрузка, приводящая к разрушению эквивалентной стеклянной подложки, покрытой слоем эмали толщиной 15 мкм, составляет 100 МПа.

Пример 2:

Краску приготавливают как в Примере 1, с заменой раствора силиката калия раствором силиката натрия, содержащим 45 мас.% силиката и 55 мас.% воды (массовое соотношение 50/50 смеси Betol 39T и Betol 50T Woellner).

Массовое соотношение между силикатом калия и общим количеством минеральных наполнителей, содержащих глинозем, тальк и черный пигмент, составляет 0,19. Толщина осажденного слоя и термообработка путем высушивания и отжига идентична тому, что описано в Примере 1.

Вероятность разрыва тестируемого образца достигает 50% при нагрузке 160 МПа.

Пример 3:

Ту же краску, что была описана в Примере 1, осаждают так, чтобы после высушивания и отжига сформировать слой толщиной 5 мкм.

Вероятность разрыва тестируемого образца достигает 50% при нагрузке 180 МПа. Для сравнения, нагрузка, приводящая к разрыву эквивалентной стеклянной подложки, покрытой слоем эмали толщиной 5 мкм, составляет 90 МПа, и 170 Мпа – для обнаженной подложки, не содержащей какого–либо слоя.

Пример 4:

Ту же краску, что была описана в Примере 2, осаждают так, чтобы после высушивания и отжига сформировать слой толщиной 5 мкм.

Вероятность разрыва тестируемого образца достигает 50% при нагрузке 195 МПа.

Пример 5 (не соответствующий изобретению):

Краску приготавливают как в Примере 1, с заменой глинозема оксидом меди II (Sigma–Aldrich) в эквивалентных количествах.

Толщина осажденного слоя и термообработка путем высушивания и отжига идентична тому, что описано в Примере 1.

Вероятность разрыва тестируемого образца достигает 50% при нагрузке 90 МПа.

Пример 6 (не соответствующий изобретению):

Краску приготавливают как в Примерах 1–5, с изменением количества талька и оксида меди: 6 г талька (Jetfine 1A) смешивают с 68 г оксида меди II. Массовое соотношение между силикатом и общим количеством минеральных наполнителей остается неизменным.

Толщина осажденного слоя и термообработка путем высушивания и отжига идентична тому, что описано в Примере 1.

Вероятность разрыва тестируемого образца достигает 50% при нагрузке 75 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛЯННЫЙ ЛИСТ С ЭМАЛЬЮ, ОТРАЖАЮЩЕЙ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ | 2017 |

|

RU2733926C2 |

| Закаливающееся эмалированное стекло | 2014 |

|

RU2668893C2 |

| ОСТЕКЛЕНИЕ, ОБЕСПЕЧЕННОЕ ТОНКОСЛОЙНЫМ ПАКЕТОМ ДЛЯ ЗАЩИТЫ ОТ СОЛНЦА | 2015 |

|

RU2676302C2 |

| СТЕКЛЯННЫЙ ЛИСТ С ПОКРЫТИЕМ | 2007 |

|

RU2457188C2 |

| МНОГОСЛОЙНОЕ СВЕТЯЩЕЕСЯ ОСТЕКЛЕНИЕ ТРАНСПОРТНОГО СРЕДСТВА С НЕОРГАНИЧЕСКИМИ СВЕТОДИОДАМИ И ЕГО ИЗГОТОВЛЕНИЕ | 2018 |

|

RU2758046C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ ПОДЛОЖКИ, С ОРНАМЕНТОМ (АМИ) НА ОСНОВЕ КРАСКИ (ОК) | 1998 |

|

RU2197393C2 |

| СВЕТЯЩЕЕСЯ ОСТЕКЛЕНИЕ | 2013 |

|

RU2660817C2 |

| СВЕТЯЩЕЕСЯ ОКОННОЕ СТЕКЛО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И ЕГО ПОЛУЧЕНИЕ | 2016 |

|

RU2712595C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ЛИСТА С ПОКРЫТИЕМ И ПЕЧАТЬЮ | 2018 |

|

RU2738065C1 |

| МНОГОСЛОЙНОЕ ОСТЕКЛЕНИЕ, СОДЕРЖАЩЕЕ ЧУВСТВИТЕЛЬНЫЙ К ДАВЛЕНИЮ АДГЕЗИВ | 2016 |

|

RU2726536C2 |

Изобретение относится к крыше для автомобиля, представляющей собой закаленную тонированную стеклянную подложку, обладающую способностью к закалке, по меньшей мере одна из граней которой частично покрыта слоем минеральной краски, полученной из состава на основе водного раствора силиката щелочного металла, содержащего смесь пластинчатого минерального наполнителя по меньшей мере с одним другим наполнителем, выбранным из глинозема, и черный минеральный пигмент. В качестве пластинчатого минерального наполнителя используют тальк, слюду или каолинитовую глину. На стеклянную подложку наносят водосодержащую краску, высушивают при температуре не более 250°С и проводят термическую закалку подложки. Технический результат изобретения – исключение охрупчивания стекла с покрытием при термической закалке. 2 н. и 12 з.п. ф-лы, 6 пр.

1. Крыша для автомобиля, полученная после термической закалки тонированной стеклянной подложки, обладающей способностью к закалке, по меньшей мере одна из граней которой частично покрыта слоем минеральной краски, полученной из состава водосодержащей краски на основе раствора силиката щелочного металла, содержащего смесь пластинчатого минерального наполнителя с по меньшей мере одним другим наполнителем из глинозема и по меньшей мере один черный минеральный пигмент.

2. Крыша по п. 1, такая, что массовое соотношение между силикатом щелочного металла и общим количеством минеральных наполнителей, включающих в себя пигмент, составляет 0,05–2.

3. Крыша по одному из пп. 1 или 2, такая, что массовое соотношение между силикатом щелочного металла и минеральными наполнителями, включающими в себя пигмент, составляет 0,1–1, а более предпочтительно 0,1–0,3.

4. Крыша по одному из предыдущих пунктов, такая, что пластинчатый минеральный наполнитель представляет собой тальк, слюду или глины на основе силиката или алюмосиликата, таких как каолинит, иллинит, монтмориллонит или сепиолит.

5. Крыша по одному из предыдущих пунктов, такая, что состав водосодержащей минеральной краски на 10–55 мас.%, предпочтительно на 15–45 мас.%, а еще более предпочтительно на 15–25 мас.% состоит из силиката натрия, силиката калия и/или силиката лития.

6. Крыша по одному из предыдущих пунктов, такая, что состав минеральной краски дополнительно содержит диспергатор, антивспениватель, загуститель, стабилизатор и/или отвердитель, в количествах, составляющих 0,01–5 мас.% от состава водосодержащей минеральной краски.

7. Крыша по одному из предыдущих пунктов, которую получают путем высушивания состава водосодержащей краски при температуре ниже 250°C.

8. Крыша по одному из предыдущих пунктов, такая, что слой минеральной краски, измеренный после высушивания, имеет толщину по меньшей мере 1 мкм, предпочтительно по меньшей мере 5 мкм.

9. Крыша по одному из предыдущих пунктов, коэффициент пропускания света (TLA) которой составляет менее 30%, предпочтительно менее 20%, причем TLA измеряют на части подложки толщиной 4 мм, не покрытой минеральной краской.

10. Крыша по одному из предыдущих пунктов, такая, что составляющая освещенности L*, измеренная при отражении на части остекления, покрытой слоем минеральной краски, составляет менее 5.

11. Способ изготовления крыши для автомобиля по любому из пп. 1-10, включающий в себя стадии, на которых

изготавливают тонированную стеклянную подложку, обладающую способностью к закалке, по меньшей мере одна из частей одной из граней которой покрыта минеральной краской, путем:

a) нанесения на тонированную стеклянную подложку слоя состава краски на основе раствора силиката щелочного металла в воде, содержащего смесь пластинчатого минерального наполнителя с по меньшей мере одним другим наполнителем из глинозема и по меньшей мере один черный минеральный пигмент, причем является предпочтительным, чтобы массовое соотношение между силикатом щелочного металла и общим количеством минеральных наполнителей, включающих в себя пигмент, составляло между 0,05–2,

b) высушивания упомянутого слоя при температуре меньшей или равной 250°C; и

термически закаливают полученную тонированную стеклянную подложку, обладающую способностью к закалке.

12. Способ по п. 11, в котором состав краски наносят по меньшей мере на одну кромку тонированной стеклянной подложки, коэффициент пропускания света для которой при воздействии осветительного прибора D65 составляет менее 30%, предпочтительно менее 20% для подложки толщиной 4 мм, причем измерение коэффициента пропускания осуществляют на части подложки, не покрытой упомянутой краской.

13. Способ по одному из пп. 11 или 12, в котором этап нанесения состава краски осуществляют путем напыления, нанесения покрытия валиком, путем нанесения ламинарного покрытия, путем цифровой печати или путем трафаретной печати.

14. Способ по одному из пп. 11–13, в котором этап высушивания осуществляют при температуре ниже 210°C.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 4515867 A1, 07.05.1985 | |||

| US 7056380 B2, 06.06.2006 | |||

| КРАСКА СИЛИКАТНАЯ | 2004 |

|

RU2272820C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СТЕКЛА | 1998 |

|

RU2193492C2 |

| US 4478905 A1, 23.10.1984 | |||

| Приспособление к резьбокаточному станку для передачи обработанного изделия на конвейер | 1931 |

|

SU26682A1 |

Авторы

Даты

2022-01-21—Публикация

2018-05-30—Подача