Изобретение относится к области аддитивного производства, и может быть применено в процессе изготовления физических пространственных изделий, где в качестве механизма связи используется термическая реакция связывания, а в качестве материала используется электропроводящее сырье.

Известным способом 3D-печати является синтез на подложке, в котором энергия от внешнего источника (ЭВИ) используется для избирательного спекания/сплавления предварительно нанесенного слоя порошкового материала. В результате порошок спекается/сплавляется в слой. Далее слой при охлаждении затвердевает, платформа передвигается в вертикальном направлении на величину шага 3D-печати и цикл создания металлического изделия повторяется до получения заданной формы изделия [ГОСТР 57558-2017/ ISO/ASTM 52900:2015 / Аддитивные технологические процессы. Базовые принципы - часть 1 Термины и определения; ГОСТ Р 57589-2017 Аддитивные технологические процессы. Базовые принципы - часть 2. Материалы для аддитивных технологических процессов. Общие требования].

Основным ограничением при изготовлении деталей данными методами является необходимость установки поддерживающих структур под нависающие поверхности (элементы), что преимущественно обусловлено необходимостью отвода тепла в остывающем слое материала после прожига. Для ряда материалов на основе железа и никеля (316L, Inconel 718) оптимальным является угол наклона поверхности к горизонтали 45° см. [Сотов А.В. Разработка методики проектирования технологических процессов изготовления жаровых труб ГТД методом селективного лазерного сплавления двигателя: диссертация кандидата технических наук: 05.07.05 / Сотов Антон Владимирович / Самарский Университет - 2017, стр 143-144] и [Сухов Д.И. Влияние параметров селективного лазерного сплавления на образование пористости в синтезированном материале коррозионностойкой стали / Неруш С.В., Беляков С.В., Мазалов П.Б. // Известия высших учебных заведений. Машиностроение. 2017. №9 (690). С. 73-84], поверхности, наклоненные на меньший угол нуждаются в установке поддерживающих структур.

В случае изготовления таких поверхностей без поддерживающих структур их качество будет снижаться - от повышенной шероховатости [Безъязычный В.Ф., Федосеев Д.В. Анализ параметров шероховатости поверхностей заготовок, полученных методом аддитивных технологий Наукоемкие технологии в машиностроении. 2019. №12 (102). С. 3-11.] до полного разрушения поверхности. Для материалов, имеющих меньший удельный вес (титан, алюминий) допустимые углы наклона будут лежать в более широком диапазоне - в ряде случаев допускается нависание горизонтальных участков материала длиной в несколько мм.

Так же известным способом 3D-печати является способ экструзии материала, в котором материал выборочно подается через сопло или жиклер [ГОСТР 57558-2017, ГОСТ Р 57589-2017].

Ближайшим аналогом заявляемого способа 3D-печати является способ прямого подвода энергии и материала, в котором энергия от внешнего источника (ЭВИ) используется для соединения материалов путем их спекания/сплавления в процессе нанесения. При этом появляется возможность подачи двух порошков одновременно, что позволяет создавать 3D-изделия из металла из различных материалов [ГОСТР 57558-2017, ГОСТ Р 57589-2017].

Основным недостатком данных методов является возникновение температурных напряжений в изделии из электропроводящего сырья (например, металла), что может привести к деформации, изменению формы изделия по сравнению с заданной, вызывать образование трещин, межслойное расслоение, а также отрыв изделия от платформы построения. Последовательность сплавления сырья на участках выбирается согласно стратеги сканирования островкового типа, где весь слой сегментирован на области с короткими длинами отдельных лазерных проходов, чтобы сплавляемые участки были максимально удалены друг от друга для уменьшения вредного теплового воздействия, что снижает скорость формирования изделия. На процесс изготовления влияет множество факторов, к управляющим факторам относят технологические режимы, например мощность лазерного излучения, скорость сканирования, скорость подачи сырья, шаг сканирования, тип штриховки лазерным лучом, которые подбираются для различных порошковых композиций. Во время печати не осуществляется контроль и регулирование удельной плотности теплового потока подводимого от внешнего источника энергии, которая учитывает связь погонной энергии и геометрических параметров подаваемого сырья. Во время печати регулирование затрудненно или не осуществляется вовсе, а задается методом подбора сочетания различных скоростей сканирования, мощности, шага сканирования и т.п. см: [стр. 22-35, Сотов А.В. Разработка методики проектирования технологических процессов изготовления жаровых труб ГТД методом селективного лазерного сплавления двигателя: диссертация кандидата технических наук: 05.07.05 / Сотов Антон Владимирович / Самарский Университет - 2017]

Механизм возникновения температурных напряжений заключается в накоплении высокого уровня остаточных внутренних напряжений, обусловленного неравномерным остыванием слоя материала (электропроводящего сырья) после подвода тепловой энергии. Особенно данное явление проявляется при построении плоских горизонтальных участков. В отличие от тонких вертикальных стенок, суммарный теплоподвод к которым ниже, плоские горизонтальные участки подвергаются более интенсивному теплоподводу ввиду относительно большой площади прожига. Остывание материала на периферии происходит быстрее, чем в центре, что приводит к неравномерному тепловому расширению и накоплению внутренних напряжений, которые отрывают деталь от поддерживающих структур, также могут вызывать образование трещин и т.п.

Технической задачей, вытекающей из критики аналогов, является обеспечение увеличения и регулирования теплового потока отводимого от области формирования изделия, при обеспечении контроля и регулирования удельной плотности теплового потока, подводимого от внешнего источника энергии, что снижает уровень остаточных температурных напряжений в процессе печати.

Указанная техническая задача решается тем, что в область формирования изделия подают электропроводящее сырье и воздействуют на него энергией от внешнего источника энергии, при этом снижают величину работы выхода электронов области формирования изделия путем доставки к области формирования изделия вещества с низким потенциалом ионизации в концентрации, обеспечивающей такую долю покрытия веществом поверхности области формирования изделия, соответствующей диапазону значений работы выхода электроновповерхности области формирования изделия от минимальной до трех минимальных, и подводят к области формирования изделия элемент - анод, соединенный через источник тока с областью формирования изделия проводником.

Удельную плотность теплового потока, подводимого от внешнего источника энергии, и подачу электропроводящего сырья в область формирования изделия могут регулировать на основе показаний напряжения и силы тока между анодом и областью формирования изделия.

Удельное термоэмиссионное охлаждение могут регулировать путем изменения напряжения на аноде, анализируя токовые характеристики цепи между анодом и областью формирования изделия.

При этом анод могут активно охлаждать.

Поскольку работа выхода вещества определена с достаточной точностью, показания напряжения и силы тока позволят определить температуру и предотвратить чрезмерный или же недостаточный нагрев области формирования изделия. Тем самым осуществляется обратная связь между мощностью источника энергии и температурой изделия в охлаждаемой области. При изменении области роста цикл охлаждения и снижения температурных напряжений повторяется заново.

Техническим результатом, получаемым в результате применения изобретения, является снижение температурных напряжений и деформаций в процессе печати 3D-изделия из электропроводящего сырья, в том числе за счет применения электронного охлаждения при термоэлектронной эмиссии. Одновременно, за счет отсутствия необходимости создания специальных поддержек (как в синтезе на подложке) и за счет отсутствия необходимости в создании в процессе печати специальных каналов охлаждения (как для прямого подвода энергии и материала) появляется возможность существенно сократить время печати изделия, а также осуществлять контроль заданных технологических режимов во время печати.

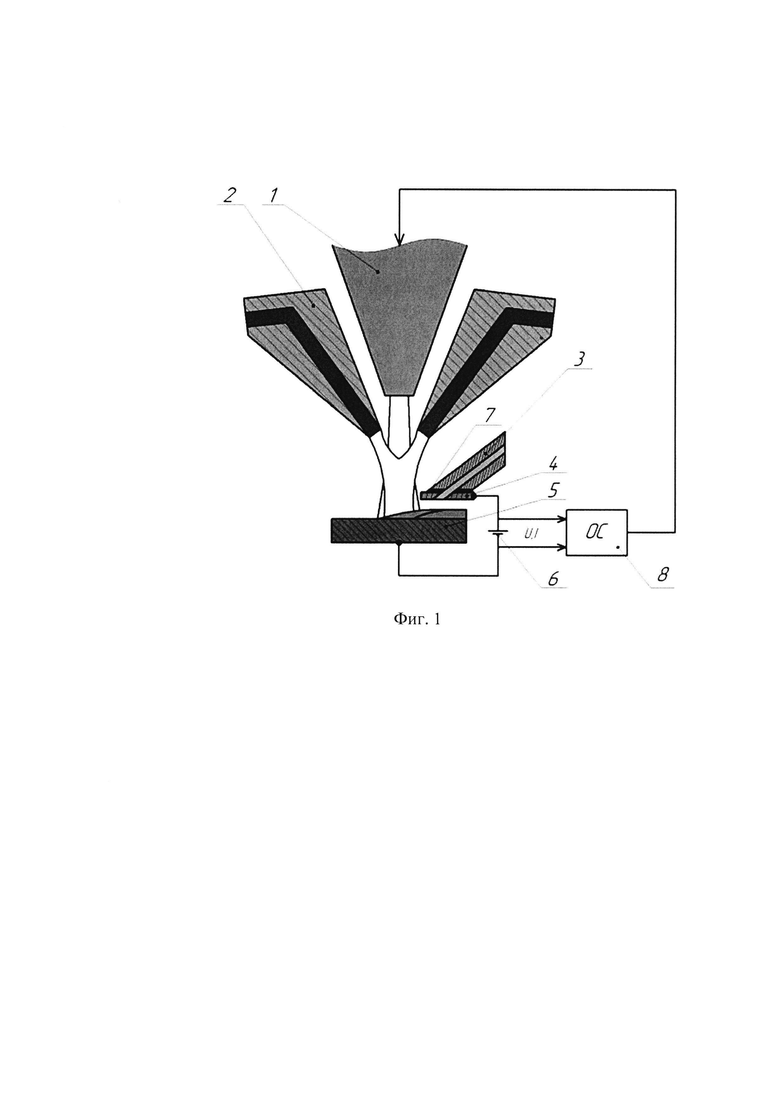

Пример установки для реализации заявляемого способа для прямого подвода энергии и материала представлен на фиг. 1.

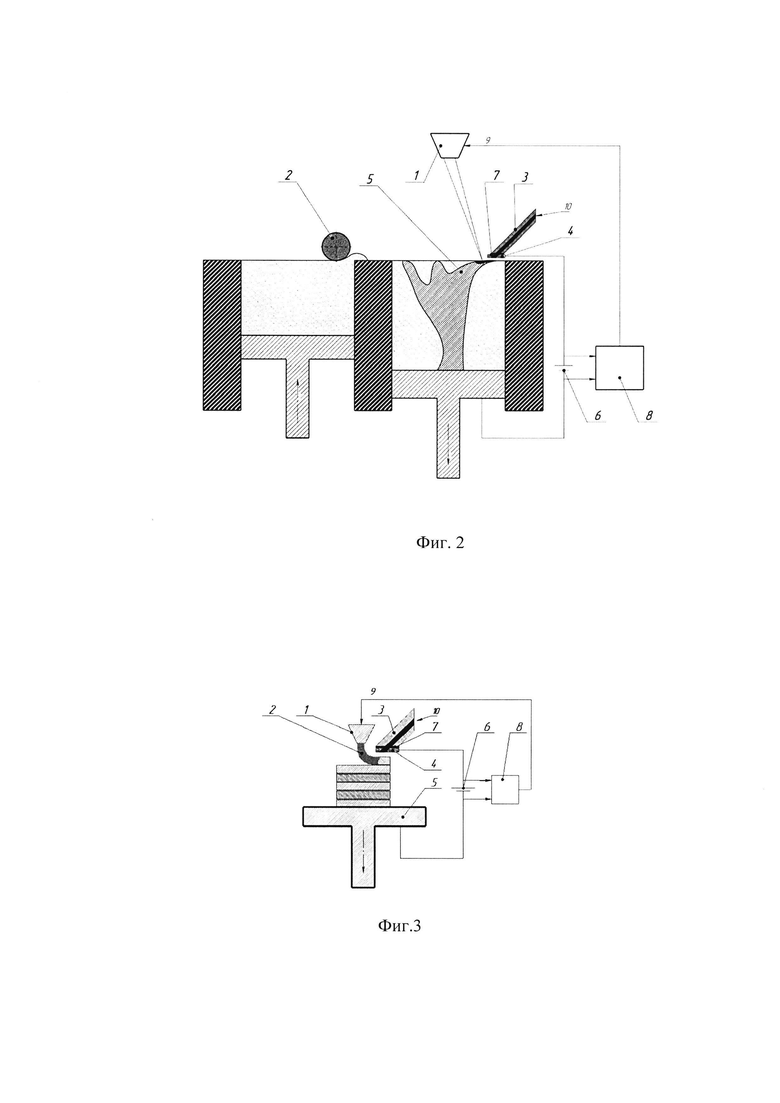

Пример реализации заявляемого способа для синтеза на подложке представлен на фиг. 2.

Пример реализации заявляемого способа для экструзии материала представлен на фиг. 3.

На чертеже обозначены: 1 - внешний источник энергии (ВИЭ), 2 - устройства подачи порошка, 3 - устройства подачи паров цезия, 4 - анод, 5 - печатающееся изделие из электропроводящего сырья, 6 - источник напряжения, 7 - слой электроизоляции, 8 - обратная связь.

ВИЭ 1 предназначен для спекания/сплавления электропроводящего сырья (например, металлов) за счет использования термической реакции связывания, устройства подачи электропроводящего сырья 2 предназначены для подачи электропроводящего сырья в область формирования изделия, 3 - устройства подачи вещества с низким потенциалом ионизации (например, паров щелочных и щелочноземельных металлов) предназначены для подачи их в область формирования изделия, анод 4 с темпетаратуропроводностью, достаточной для отвода тепловых потоков термоэлектронной эмиссией 4 предназначен для восприятия электронов эмиссии, вышедших с области формирования изделия, 5 - формируемое изделие, 6 - источник напряжения предназначен для перенаправления электронов эмиссии от анода 4 к области формирования изделия, слой электроизоляции 7 предназначен для изоляции анода 4 от устройства подачи паров 3, 8 - обратная связь предназначена для регулирования источника энергии по мощности на основе показаний напряжения и силы тока.

В качестве ВИЭ 1 может также выступать лазерный луч, плазма, электронный луч и др.

Из ВИЭ 1 подают энергию на электропроводящее сырье, электропроводящее сырье разогревается и в ходе термической реакции связывания происходит послойное формирование изделия из электропроводящего сырья 5. Одновременно, к области формирования изделия из электропроводящего сырья 5 - подводят анод 4 на расстояние, выбираемое согласно следующим критериям: оптимальным будет являться минимальное характерное расстояние сравнимое с высотой слоя области формирования изделия из электропроводящего сырья 5, а максимальным будет являться наибольшее допустимое с точки зрения эффективности создания режима требуемой термоэлектронной эмиссии. Одновременно в область формирования из электропроводящего сырья 5 подают пары вещества (например, щелочных металлов) с низким потенциалом ионизации, которые попадая на поверхность нагреваемого участка снижают его работу выхода электрона с поверхности нагреваемого участка. Вещество с низким потенциалом ионизации подается в концентрации, соответствующей такой доли покрытия веществом поверхности области формирования изделия из электропроводящего сырья 5, чтобы обеспечить заданную работу выхода электронов поверхности области формирования изделия из электропроводящего сырья 5. Например, при покрытии веществом - цезием поверхности в 0.6 атомного слоя достигается наибольшее снижение работы выхода электронов никелевых сплавов.

Так, например, при подаче цезия в область формирования изделия из никелевого сплава, его работа выхода снижается до уровня 1.2-1.4 эВ (см., например, Физические величины. Справочник. Под ред. И.С. Григорьева, Е.З. Мейлихова, 1991).

В результате в процессе нагрева будет происходить выход электронов при термоэлектронной эмиссии из области формирования изделия из электропроводящего сырья 5. Вышедшие электроны будут забирать с собой большое количество тепловой энергии тем больше, тем выше температура участка поверхности роста изделия из электропроводящего сырья 5. Это позволит добиться равномерности температуры области роста изделия из электропроводящего сырья 5 и снизить температурные напряжения и деформации без необходимости создания сложных каналов охлаждения в процессе печати изделия из электропроводящего сырья 5. Электроны, вышедшие с охлаждаемого участка поверхности, попадают на анод 4 и через источник напряжения 6 возвращаются к участку охлаждения электропроводящего сырья 5. Показания напряжения и тока между анодом 4 и изделием из электропроводящего сырья 5 могут быть использованы для регулирования удельной плотности теплового потока подводимого от внешнего источника энергии (ВИЭ) 1 и подачи электропроводящего сырья в область формирования изделия из электропроводящего сырья 5.

Из-за термоэлектронной эмиссии электронов, происходит электронное охлаждение расплава с последующим его затвердеванием. Причем, участки с большей температурой охлаждаются интенсивнее, что позволяет обеспечить наиболее равномерное температурное поле затвердевающей области формирования изделия из электропроводящего сырья 5, снизив тем самым температурные напряжения в формирующемся изделии из электропроводящего сырья 5.

Тогда при работе выхода электронов 1.4 эВ и температуре 1400°С (характерной температуры в области формирования изделия из жаропрочных материалов) термоэмиссионное охлаждение составит величину порядка 34 кВт/см2.

Тогда, термоэмиссионное охлаждение области формирования изделия из электропроводящего сырья 5 целесообразно применять, начиная с температур, при которых термоэмиссионное охлаждение превосходит охлаждение излучением и теплопроводностью. В случае достижения более низкой работы выхода электрона порог целесообразности применения термоэмиссионного охлаждения сдвинется в сторону меньших температур. Например, при работе выхода электронов в 1.2 эВ, температура применения заявляемого способа может быть начиная с 500-600°С.

Вышедшие электроны попадают на анод 4 и через источник напряжения 6 возвращаются в изделие из электропроводящего сырья 5 - в область его формирования.

При работе анода 4 при восприятии электронов термоэмиссии он также будет нагреваться. Для этого анод 4 можно снабдить системой отвода тепла, например, путем создания в его структуре каналов охлаждения.

В электрической цепи между анодом 4 и изделием из электропроводящего сырья 5 происходит съем показаний напряжения и силы тока для обратной связи 8, которая выдает команды на изменение мощности энергии от ВИЭ 1.

Кроме того, на основе токовых характеристик появляется возможность регулировать теплоотвод от области формирования изделия из электропроводящего сырья 5 путем изменения напряжения между анодом 4 и областью формирования изделия из электропроводящего сырья 5.

Например, если при 3d-печати при заданном напряжении будет зафиксировано резкое уменьшение тока в цепи между анодом 4 и областью формирования изделия из электропроводящего сырья 5, то это будет свидетельствовать о наличии переохлаждения области формирования изделия из электропроводящего сырья 5. На основе данных показаний можно уменьшить прикладываемое напряжение, вплоть до полного «запирания» термоэмиссионного охлаждения. В этом случае будет достигнуто уменьшение скорости теплоотвода от области формирования изделия из электропроводящего сырья 5, что будет способствовать уменьшению температурных напряжений.

При заданном расстоянии и геометрии анода 4 от изделия из электропроводящего сырья 5, напряжении между ними и концентрации в зоне печати подающегося химического элемента (цезия), появляется возможность с высокой точностью сопоставить снимаемые токи термоэмиссиии температуру зоны печати. Это позволит автоматически выработать команды на регулирование технологических параметров режимов печати, например, мощности ВИЭ 1, скорости сканирования, скорости подачи сырья, шага сканирования, типа штриховки лазерным лучом и т.п.

Таким образом, решена указанная выше техническая задача и достигнут технический результат, который заключается в снижении температурных напряжений и деформации при формировании изделия из электропроводящего сырья в процессе его 3D-печати. Одновременно повышена скорость формирования изделия за счет отсутствия необходимости печати специальных каналов охлаждения печатающихся изделий, а также обеспечена возможность осуществлять контроль технологических режимов во время печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гиперзвуковой турбореактивный двигатель | 2017 |

|

RU2674292C1 |

| КРЫЛО ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА В УСЛОВИЯХ ЕГО АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 2014 |

|

RU2572009C1 |

| ТЕРМОЭМИССИОНЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ | 2013 |

|

RU2538768C1 |

| КРЫЛО ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА В УСЛОВИЯХ ЕГО АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 2012 |

|

RU2506199C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2014 |

|

RU2573551C2 |

| Охлаждаемая лопатка газовой турбины | 2020 |

|

RU2749147C1 |

| Охлаждаемый составной сопловой блок многокамерной двигательной установки | 2021 |

|

RU2788489C1 |

| ГИПЕРЗВУКОВОЙ ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2691702C2 |

| Крыло сверхзвукового летательного аппарата | 2022 |

|

RU2790996C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР | 2016 |

|

RU2650887C2 |

Изобретение относится к области аддитивного производства и может быть применено в процессе изготовления физических пространственных изделий, где в качестве механизма связи используется термическая реакция связывания, а в качестве материала используется электропроводящее сырье. Способ трехмерной печати изделий из электропроводящего сырья включает операции подачи в область формирования изделия электропроводящего сырья и воздействия на него энергией от внешнего источника энергии, при этом снижают величину работы выхода электронов области формирования изделия путем доставки к области формирования изделия вещества с низким потенциалом ионизации в концентрации, обеспечивающей заданную долю покрытия веществом поверхности области формирования изделия, соответствующей заданному значению работы выхода электронов поверхности области формирования изделия и подвода к области формирования изделия элемента - анода, соединенного через источник тока с областью формирования изделия проводником, а с анода перенаправляют их через источник напряжения в область формирования изделия, удельную плотность теплового потока, подводимого от внешнего источника энергии, и подачу электропроводящего сырья в область формирования изделия регулируют на основе показаний напряжения и силы тока между анодом и катодом, при этом удельную термоэмиссионное охлаждение регулируют путем изменения напряжения на аноде, анализируя токовые характеристики цепи между анодом и областью формирования изделия, анод снабжен системой отвода тепла. Технический результат заключается в обеспечении снижения температурных напряжений и деформации при формировании изделия из электропроводящего сырья в процессе его 3D-печати. Одновременно повышается скорость формирования изделия за счет отсутствия необходимости печати специальных каналов печатающихся изделий, а также осуществляется контроль заданных технологических режимов во время печати. 3 з.п. ф-лы, 3 ил.

1. Способ трехмерной печати изделий из электропроводящего сырья, включающий операции подачи в область формирования изделия электропроводящего сырья и воздействия на него энергией от внешнего источника энергии, отличающийся тем, что снижают величину работы выхода электронов области формирования изделия путем доставки к области формирования изделия вещества с низким потенциалом ионизации в концентрации, обеспечивающей такую долю покрытия веществом поверхности области формирования изделия, соответствующей диапазону значений работы выхода электронов поверхности области формирования изделия от минимальной до трех минимальных, и подводят к области формирования изделия элемент - анод, соединенный через источник тока с областью формирования изделия проводником.

2. Способ трехмерной печати изделий из электропроводящего сырья по п. 1, отличающийся тем, что удельную плотность теплового потока, подводимого от внешнего источника энергии, и подачу электропроводящего сырья в область формирования изделия регулируют на основе показаний напряжения и силы тока между анодом и областью формирования изделия.

3. Способ трехмерной печати изделий из электропроводящего сырья по п. 1, отличающийся тем, что удельное термоэмиссионное охлаждение регулируют путем изменения напряжения на аноде, анализируя токовые характеристики цепи между анодом и областью формирования изделия.

4. Способ трехмерной печати изделий из электропроводящего сырья по п. 1, отличающийся тем, что анод активно охлаждают.

| Устройство для исследования и тренировки обоняния | 1939 |

|

SU57558A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стопорный механизм к разливным ковшам | 1939 |

|

SU57589A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Материалы для аддитивных технологических процессов | |||

| Общие требования | |||

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2714718C2 |

Авторы

Даты

2022-01-28—Публикация

2020-12-08—Подача