ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам и устройству для применения при испытаниях труб, таких как используемые для строительства подводных трубопроводов.

УРОВЕНЬ ТЕХНИКИ

В нефтегазовой промышленности за последние 20 лет наблюдается устойчивое развитие изготовления подводных трубопроводов, пригодных для установки и эксплуатации на сверхбольших глубинах для доступа к глубоководным залежам нефти и/или газа. В настоящее время трубы малого диаметра размером около 16 дюймов (примерно 40,6 см) были установлены на глубине 3000 метров. Трубы большего диаметра размером до 32 дюймов (81,1 см) были установлены на глубине до 2500 метров. Вполне вероятно, что будущие проекты потребуют установки и эксплуатации труб на глубине до 3500 м и, возможно, даже больше.

Трубопроводы обычно устанавливают пустыми, т.е. заполненными воздухом при давлении окружающей среды, и заполняют нефтью или газом под давлением только после завершения монтажа. Основной риск, возникающий при установке этих глубоководных трубопроводов, связан с давлением, оказываемым водой на трубопровод, в результате чего труба деформируется из своей первоначальной практически круглой формы в почти плоскую конфигурацию. Это называется смятием под действием внешнего давления, и если его не контролировать, это может привести к полной потере трубопровода. Таким образом, размеры, т.е. диаметр и толщина стенки, и, в некоторой степени, свойства материала глубоководного трубопровода являются основными факторами, определяющими вероятность смятия под действием внешнего давления. Это отличается от проектирования обычного мелководного или берегового трубопровода, в котором толщину стенки рассчитывают таким образом, чтобы выдерживать внутреннее давление текучей среды, которая по нему проходит, а не внешнее давление.

Для проектирования и изготовления толстостенных труб для строительства трубопроводов, предназначенных для эксплуатации на сверхбольших глубинах, т.е. на глубине более 2000 м, имеется руководство по проектированию в Правилах производства морских работ DNV OS 101, в котором защита от отказа, обусловленного смятием под действием внешнего давления, во время монтажа трубопровода определяется применением коэффициента запаса прочности. Коэффициент запаса прочности был откалиброван при помощи способа расчета коэффициента нагрузки и сопротивления (Load and Resistance Factor Design, LRFD) по сравнению с результатами испытаний на давление смятия, имевшимися на момент подготовки руководства DNV. Вследствие больших финансовых последствий от потери очень длинного трубопровода во время установки на сверхбольшой глубине было принято дополнительно основывать проектирование такого трубопровода на конкретных испытаниях на разрушение соединений труб в сочетании с информацией руководства DNV. Однако полномасштабные испытания под давлением соединений труб являются дорогостоящей процедурой, для которой требуется подходящая камера высокого давления. В мире имеется немного камер, способных обеспечивать давление, соответствующее морским сверхбольшим глубинам, и транспортировка труб от трубопрокатного завода к подходящей испытательной установке может быть неудобной и дорогой.

Для замены полномасштабных испытаний труб был разработан альтернативный подход, который помогает оптимизировать конструкцию трубы, в частности толщину стенки трубы. Подход описан в патентном документе WO 2008/114049, в котором раскрыт способ и устройство для испытания труб для применения при строительстве подводного трубопровода, который включает в себя испытание на смятие под действием внешнего давления на образцах колец, вырезанных из изготовленных соединений труб и обработанных.

Задачей настоящего изобретения является разработка способа и устройства для повышения точности испытаний на смятие под действием внешнего давления, проводимых на образцах колец, например, таких, как испытания, описанные в патентном документе WO 2008/114049.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Предлагается устройство и способ для применения при испытаниях труб, используемых при изготовлении трубопроводов для глубоководной подводной среды.

Согласно одному аспекту изобретения предлагается устройство для испытания колец, вырезанных из труб для применения при строительстве подводных трубопроводов, содержащее:

- первую и вторую секции испытательной камеры, которые при соединении друг с другом образуют испытательную камеру для размещения в ней испытываемого кольца;

- уплотнительное средство для образования уплотнения на кольце при установке в камере;

- средство для соединения первой и второй секций друг с другом для образования камеры и для введения уплотнительного средства во взаимодействие с испытываемым кольцом, когда оно установлено в камере, с образованием устойчивого к высокому давлению уплотнения между внутренней поверхностью кольца и внешней поверхностью кольца;

- впускной канал для текучей среды в одной из секций камеры, обеспечивающий доступ текучей среды под давлением в камеру снаружи кольца;

- плунжер гидравлического цилиндра для приложения силы к внутренней поверхности кольца, когда оно установлено в камере;

- по меньшей мере один датчик для измерения силы, прикладываемой к кольцу плунжером гидравлического цилиндра;

- по меньшей мере один датчик для измерения перемещения кольца и

- по меньшей мере один датчик для измерения напряжения и деформации кольца.

При применении испытываемое кольцо расположено между первой и второй секциями испытательной камеры и находится во взаимодействии с уплотнительным средством, так что внутренняя поверхность кольца изолирована от наружной поверхности кольца. Внутренняя поверхность кольца подвержена воздействию атмосферных условий. Наружная поверхность кольца может быть подвержена воздействию текучей среды под давлением в камере.

Устройство может содержать средство для подачи текучей среды к плунжеру гидравлического цилиндра. В предпочтительном варианте осуществления изобретения средство для подачи текучей среды к плунжеру гидравлического цилиндра представляет собой игольчатый насос.

В предпочтительном варианте устройство содержит по меньшей мере два датчика для измерения перемещения испытываемого кольца. Датчики, измеряющие перемещение испытываемого кольца, предпочтительно являются измерительными преобразователями перемещения. Датчики измеряют перемещение испытываемого кольца относительно секций камеры, в которых оно установлено.

Датчик для измерения силы, прикладываемой к испытываемому кольцу плунжером гидравлического цилиндра, предпочтительно представляет собой датчик силы.

Противоположные поверхности секций испытательной камеры содержат по меньшей мере одну кольцевую канавку. Уплотнительные средства расположены в каждой из канавок. В предпочтительном варианте осуществления каждая из испытательных секций содержит две кольцевые канавки на этой поверхности. Уплотнительными средствами предпочтительно являются эластомерные уплотнительные кольца.

Устройство может дополнительно содержать распорное кольцо, расположенное между первой и второй секциями. Распорное кольцо вместе с первой и второй секциями может образовывать испытательную камеру для приема кольца.

Согласно еще одному аспекту изобретения предлагается способ определения правильности монтажа испытываемого кольца в испытательной камере для испытания труб для применения при изготовлении подводных трубопроводов, причем испытываемое кольцо вырезано из трубы такого же типа, который используют для изготовления трубопровода, и имеет плоские по существу параллельные поверхности на своем торце; причем способ включает:

i) установку кольца в камере давления таким образом, чтобы торцы кольца образовывали уплотнения с противоположными поверхностями камеры для изоляции внутренней части кольца от внешней;

ii) обеспечение средства для измерения перемещения испытываемого кольца;

iii) обеспечение средства для измерения силы, прикладываемой к внутренней поверхности испытываемого кольца;

iv) приложение силы к внутренней поверхности испытываемого кольца;

v) измерение перемещения испытываемого кольца и приложенной силы и

vi) использование измерений перемещения и измерений силы для определения правильности установки испытываемого кольца в камере давления.

Увеличивающуюся силу прикладывают к внутренней поверхности испытываемого кольца во время испытания в течение заданного периода времени и с заданной скоростью. Если измерения перемещения и измерения силы показывают, что удерживающая сила, прикладываемая уплотнительным средством, находится за пределами допустимых диапазонов сил, то последующее испытание на смятие под давлением в отношении испытываемого кольца не выполняют. Если результаты показывают, что удерживающие силы находятся в пределах допустимых диапазонов, испытание на смятие под давлением может быть продолжено.

Максимально допустимые силы зависят от наружного диаметра испытываемого кольца. Например, для кольца с наружным диаметром около 30 дюймов (76,2 см) максимально допустимая сила, прикладываемая плунжером гидравлического цилиндра, предпочтительно находится в диапазоне от 0,1 кН до 6,5 кН. Однако диапазон допустимых сил также зависит от давления в камере давления. При отсутствии давления в камере давления максимально допустимая сила для кольца с наружным диаметром около 30 дюймов (76,2 см) предпочтительно находится в диапазоне от 0,1 до 0,4 кН, предпочтительно около 0,25 кН. Если в камере давления создано повышенное давление, например, величиной 27 МПа, то максимально допустимая сила находится в диапазоне 4,5-6,5 кН, предпочтительно около 5,0 кН. Максимально допустимые силы для диаметров, отличных от 30 дюймов (76,2 см), могут быть определены до испытаний.

Когда сила приложена к внутренней поверхности испытываемого кольца, давление в камере давления может составлять около 0 МПа. Предпочтительно испытание может быть проведено в камере, находящейся под давлением таким образом, что давление приложено к наружной цилиндрической поверхности испытываемого кольца. В этой ситуации испытание проводят при давлении в камере давления выше 0 МПа, но ниже расчетного давления смятия трубопровода. Испытание может быть проведено, когда давление в камере для испытания под давлением находится в диапазоне от более 0 до 30 МПа, предпочтительно примерно от более 0 до 15 МПа. Давление в камере давления может составлять от 0 до 0,7 от расчетного давления смятия трубопровода, предпочтительно от 0,5 до 0,7 от расчетного давления смятия.

Способ может дополнительно включать прекращение приложения силы к внутренней поверхности испытываемого кольца после того, как испытываемое кольцо смещено на заданное расстояние, т.е. этап iv) останавливают после того, как испытываемое кольцо смещено на заданное расстояние. В предпочтительном варианте заданное расстояние составляет около 1-2 мм, предпочтительно около 1 мм. После того, как датчики обнаружили, что испытываемое кольцо смещено на заданное расстояние, подача текучей среды в гидравлический цилиндр прекращается, и полученные измерения могут быть использованы для определения правильности установки испытываемого кольца в испытательной камере.

Этапы приложения силы к внутренней поверхности испытываемого кольца и измерения смещения испытываемого кольца и прикладываемой силы могут повторяться, когда наружную цилиндрическую поверхность испытываемого кольца подвергают воздействию давления, отличного от первого прикладываемого давления, при приложении силы к внутренней поверхности кольца.

Перед осуществлением способа может быть проведено испытание при помощи того же устройства для определения диапазона допустимых удерживающих сил. Следовательно, в одном варианте осуществления изобретения испытание может дополнительно включать определение диапазона допустимых удерживающих сил перед выполнением этапов i) - vi).

В этом испытании этап приложения силы и измерения может быть выполнен более одного раза, предпочтительно каждый раз в отношении нового испытываемого кольца. При повторении этапа приложения силы способ может включать обеспечение второго давления в камере давления, причем второе давление выше 0 МПа и ниже расчетного давления смятия, при приложении силы к внутренней поверхности испытываемого кольца. Этап приложения силы может быть повторен, и при этом способ может дополнительно включать обеспечение третьего давления в камере давления, причем третье давление выше 0 МПа и ниже расчетного давления смятия, при приложении силы к внутренней поверхности испытываемого кольца, причем третье давление отличается от первого и второго давлений.

Результат проведенного испытания может быть использован для подтверждения наличия приемлемой удерживающей силы между испытательным устройством и испытываемым кольцом. Удерживающее усилие зависит от геометрии кольца, т.е. от диаметра и ширины кольца, а также от давления в камере давления. Однако в некоторых вариантах осуществления изобретения допустимая удерживающая сила находится в диапазоне от 0,1 кН до 30 кН. Когда давление в камере давления составляет около 0 МПа, предпочтительно допустимая сила находится в диапазоне 0,1-0,4 кН, предпочтительно составляет около 0,2 кН. Когда давление в камере давления составляет около 27,6 МПа, предпочтительно допустимая удерживающая сила находится в диапазоне 4,5-6,5 кН, предпочтительно составляет около 5,0 кН.

Кроме того, способ включает этап поддержания испытываемого кольца в камере давления и проведения испытания на смятие под действием внешнего давления в отношении испытываемого кольца. Испытание на смятие под действием внешнего давления может включать:

обеспечение средства для измерения напряжения и деформации испытываемого кольца;

увеличение давления снаружи кольца и измерение напряжения и деформации испытываемого кольца по мере увеличения давления и

определение внешнего давления смятия испытываемого кольца.

Определение давления смятия испытываемого кольца включает сравнение давления, прикладываемого к внешней стороне кольца, и максимального измеренного напряжения для обнаружения начала ускоряющегося нелинейного уменьшения диаметра кольца с увеличением давления.

Перед установкой кольца в камере способ может дополнительно включать следующие этапы:

- вырезание кольца из трубы того же типа, который применяют при изготовлении трубопровода; и

- формирование плоских по существу параллельных поверхностей на торце кольца.

Согласно еще одному аспекту изобретения предлагается способ испытания труб для применения при строительстве подводных трубопроводов, включающий:

- вырезание кольца из трубы того же типа, который применяют при изготовлении трубопровода;

- формирование плоских по существу параллельных поверхностей на торце кольца;

- установку кольца в камере давления таким образом, чтобы торцы кольца образовывали уплотнения с противоположными стенками камеры для изоляции внутренней поверхности испытываемого кольца от внешней поверхности;

- обеспечение средства для измерения перемещения испытываемого кольца;

- обеспечение средства для измерения силы, прикладываемой к внутренней поверхности испытываемого кольца;

- приложение силы к внутренней поверхности испытываемого кольца;

- измерение перемещения испытываемого кольца и измерение силы, прикладываемой к внутренней поверхности;

- использование измерений перемещения и измерений силы для определения правильности установки испытываемого кольца в камере давления;

- обеспечение средства для измерения напряжения и деформации кольца;

- увеличение давления снаружи кольца и измерение напряжения и деформации испытываемого кольца по мере увеличения давления и

- сравнение давления, прикладываемого к внешней части кольца, и максимального измеренного напряжения для обнаружения начала ускоряющегося нелинейного уменьшения диаметра кольца с увеличением давления.

Приложение силы к внутренней поверхности испытываемого кольца включает приложение силы до тех пор, пока прикладываемая к испытываемому кольцу сила не превысит боковую силу сопротивления между уплотнительным средством и испытываемым кольцом. Обеспечено средство для приложения силы к внутренней поверхности испытываемого кольца. Для приложения силы к внутренней поверхности испытываемого кольца предпочтительно обеспечен плунжер гидравлического цилиндра. Плунжер гидравлического цилиндра соединен с насосом для подачи текучей среды к плунжеру гидравлического цилиндра. В предпочтительном варианте осуществления изобретения насос представляет собой игольчатый насос. Предпочтительно, чтобы противоположные стенки камеры давления содержали уплотнительные средства, так чтобы торцы кольца взаимодействовали с противоположными уплотнительными средствами для изоляции внутренней поверхности кольца от наружной поверхности кольца.

Текучую среду подают к плунжеру гидравлического цилиндра для увеличения силы, прикладываемой к внутренней поверхности испытываемого кольца. Во время испытания скорость приложения силы составляет от примерно 0,002 кН/мин до примерно 0,04 кН/мин. В предпочтительном варианте осуществления изобретения силу прикладывают к внутренней поверхности испытываемого кольца в течение периода от 30 минут до 4 часов, предпочтительно от 1 до 3 часов, более предпочтительно от 1 до 2 часов.

Средство для приложения силы к внутренней поверхности испытываемого кольца убирают из испытываемого кольца до выполнения этапа повышения давления снаружи кольца.

В предпочтительном варианте способ осуществляют при помощи устройства, описанного выше.

Еще одним аспектом изобретения является устройство для испытания труб для осуществления способа испытания, описанного выше.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления настоящего изобретения описаны далее исключительно в качестве примера со ссылкой на сопроводительные чертежи, на которых:

Фиг. 1 изображает тип трубопровода, применяемый для испытания в соответствии с изобретением;

Фиг. 2 изображает вид в разрезе испытываемого кольца, вырезанного из трубы, показанной на Фиг. 1;

Фиг. 3 изображает схематический вид испытательного устройства в соответствии с изобретением;

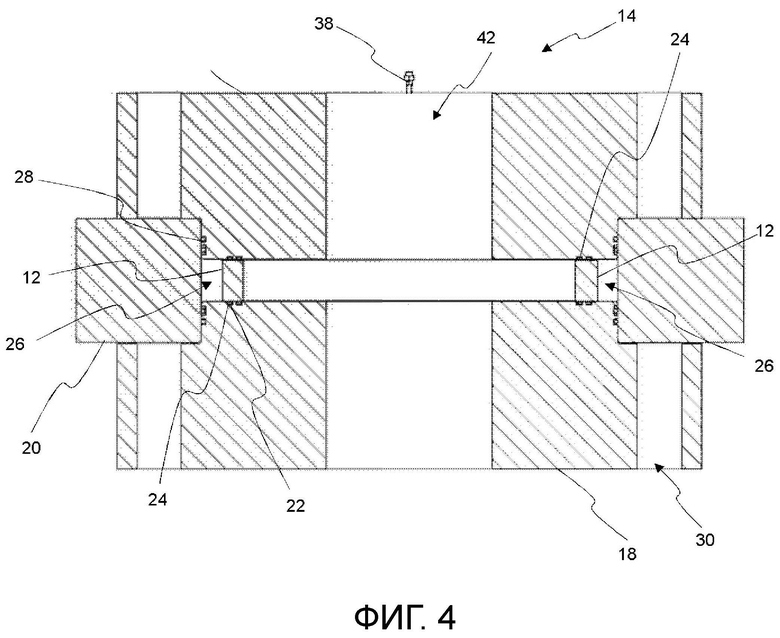

Фиг. 4 изображает разрез по линии В-В на Фиг. 3, на котором испытательное устройство настроено для этапа испытания;

Фиг. 5 изображает схематический вид испытательного устройства, содержащего установленное в нем испытываемое кольцо;

Фиг. 6 изображает разрез по линии В-В на Фиг. 3, на котором испытательное устройство настроено для этапа подготовки;

Фиг. 7 изображает вид сверху испытательного устройства и испытываемого кольца, установленных для этапа подготовки; и

Фиг. 8 изображает схематический вид испытательного устройства и испытываемого кольца, установленных для этапа подготовки.

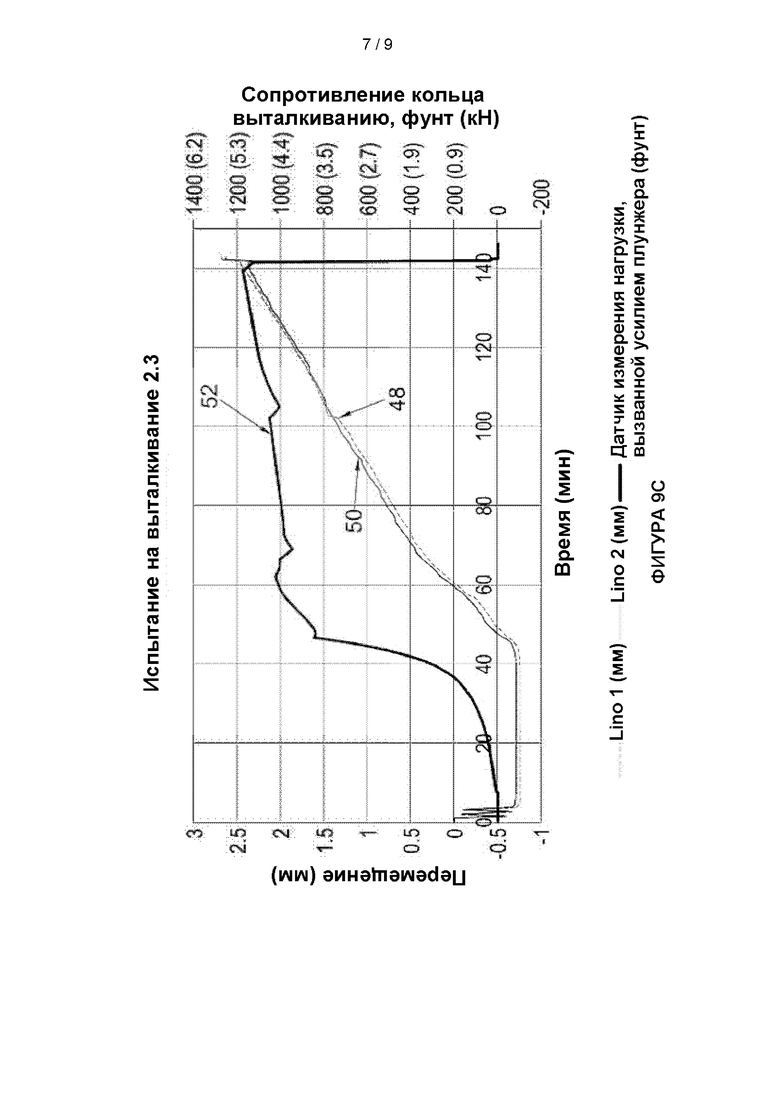

Фиг. 9 изображает результаты испытания на выдавливание, проводимого при трех уровнях разности давлений: (a) 0 МПа, (b) 13,8 МПа и (c) 27,6 МПа. Графики показывают результаты временной зависимости для силы фрикционного сопротивления и перемещения, где Lino 1 (48) и Lino 2 (50) относятся к измерительным преобразователям линейных перемещений в двух отдельных местоположениях, которые измеряют перемещение кольца относительно испытательного устройства; и

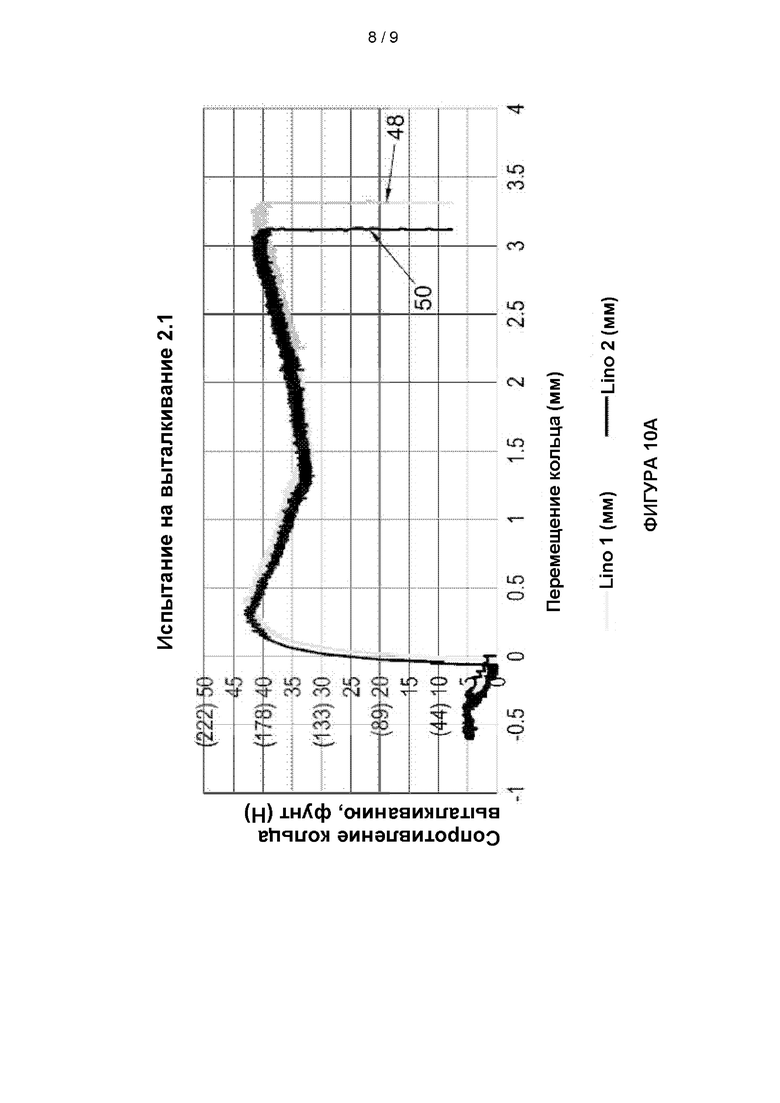

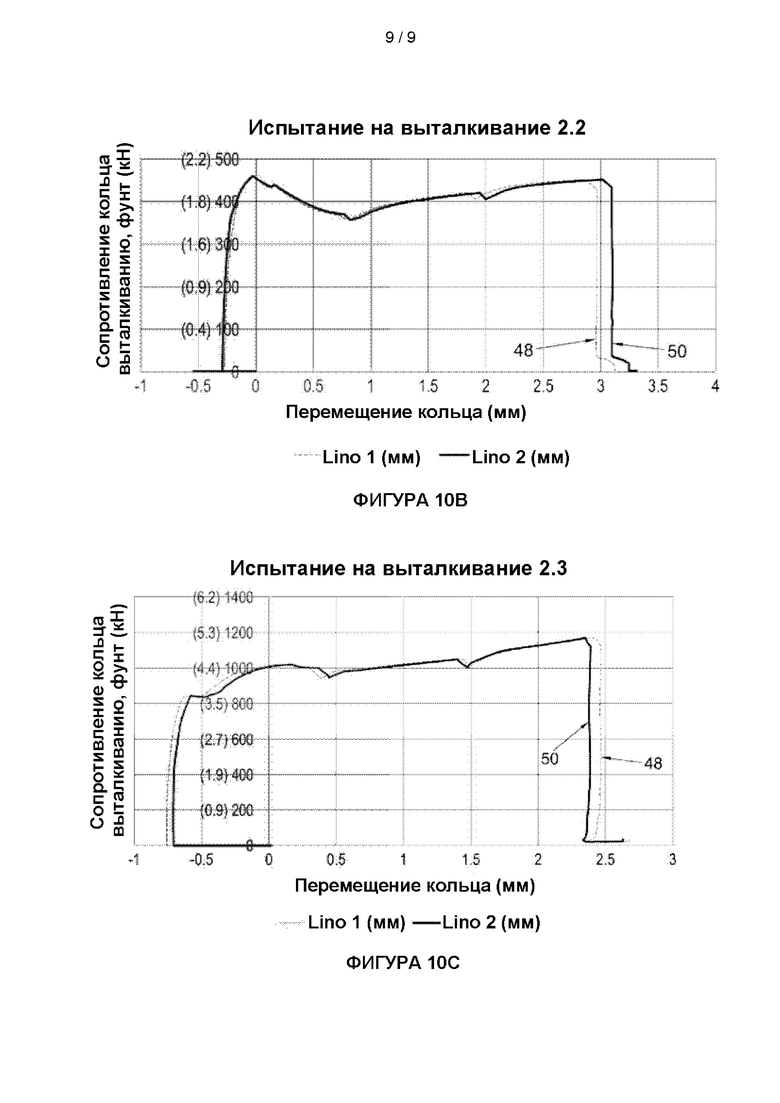

Фиг. 10 изображает результаты испытания на выдавливание, проводимого при трех уровнях разности давлений: (a) 0 МПа, (b) 13,8 МПа и (c) 27,6 МПа. Графики показывают зависимость бокового перемещения кольца от силы фрикционного сопротивления, где Lino 1 (48) и Lino 2 (50) относятся к измерительным преобразователям линейных перемещений в двух отдельных местоположениях, которые измеряют перемещение кольца.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Испытания на длинных участках отдельных соединений труб показали, что деформации, которые приводят к смятию под действием внешнего давления, практически одинаковы по всей длине трубы. Это наблюдение подтверждается теоретическими исследованиями, практическими испытаниями и численным моделированием. Подразумевается, что возникновение смятия под действием внешнего давления будет таким же для кольца, вырезанного из трубы, как и для полной длины соединения трубы, которую подвергают воздействию только внешнего давления. Поэтому был разработан подход к испытаниям, основанный на вырезании коротких участков из трубы и обработке кольца до одинаковой длины, как описано в патентном документе WO 2008/114049. Однако важно, чтобы испытываемое кольцо было правильно установлено в испытательном устройстве перед проведением такого испытания на смятие под давлением.

Термин "испытание на смятие под давлением" или его эквивалент означает испытание, при котором испытываемый образец кольца подвергается воздействию увеличивающегося давления для определения давления, при котором происходит смятие кольца, например, испытание, описанное в патентном документе WO 2008/114049 или Selker и др., Материалы двадцать четвертой (2014) международной конференции по инженерному делу в морских и полярных условиях, том 2, стр. 88-95.

Назначением уплотнительных колец между двумя поверхностями среза кольца и секциями камеры, между которыми зажато кольцо, является обеспечение создания камеры для испытания под давлением снаружи испытываемого кольца. Камера давления образована наружной поверхностью испытываемого кольца и поверхностями испытательного устройства. На втором этапе испытания давление в камере вызывает деформацию кольца вследствие сдавливающих напряжений по окружности кольца, вызванных приложенным давлением. Увеличение давления в камере в конечном итоге приводит к смятию кольца. Для создания уплотнения, достаточного для предотвращения утечки гидравлической текучей среды под высоким давлением, необходимо, чтобы уплотнительное кольцо было подвержено воздействию соответствующего высокого давления на границах взаимодействия между уплотнительными кольцами и торцами испытываемого кольца.

Давление на границах взаимодействия приводит к образованию удерживающей фрикционной силы между кольцом и испытательным устройством. Удерживающая сила изменяется по мере изменения давление в камере. Удерживающая сила может быть уменьшена путем нанесения смазки в начале испытания на поверхность взаимодействия резина-сталь, т.е. между уплотнительными кольцами и торцевыми поверхностями испытываемых колец. Начальная настройка давления на границе взаимодействия и, следовательно, удерживающей силы может быть определена оборудованием для испытания колец и степенью давления на границе взаимодействия, оказываемого на уплотнительные кольца. Кроме того, на удерживающую силу и конечное давление смятия может влиять способ нанесения смазки и положение кольца во время настройки устройства.

Изменения удерживающей силы во время первоначальной настройки испытательного оборудования могут приводить к нестабильным результатам от одного испытания на смятие под давлением к другому. Кроме того, удерживающие силы между уплотнительными кольцами и торцевыми поверхностями испытываемых колец могут повысить уровень давления, при котором происходит смятие кольца. Поэтому для каждого испытания на смятие под давлением проводят первоначальное испытание для определения правильности установки испытываемого кольца в испытательном оборудовании.

Таким образом, способ испытания труб для применения при строительстве подводных трубопроводов в соответствии с изобретением включает два этапа испытания: первый этап (S1) испытания и второй этап (S2) испытания. Первый этап испытания представляет собой этап (S1) настройки испытания для определения правильности установки испытываемого кольца в испытательном устройстве. Второй этап испытания представляет собой этап (S2) испытания на смятие под давлением для определения давления смятия трубы.

На этапе настройки испытания к внутренней поверхности испытываемого кольца прикладывают силу и измеряют перемещение испытываемого кольца для обеспечения определения правильности установки испытываемого кольца в устройстве. На втором этапе (S2) испытания на смятие под давлением к наружной поверхности кольца прикладывают увеличивающееся давление для определения давления смятия трубы. Измерения напряжения и деформации, полученные на этом этапе, могут быть использованы для определения подходящей толщины стенки труб. Второй этап (S2) испытания выполняют только после того, как результаты первого этапа испытания указывают на правильность установки испытываемого кольца в испытательном устройстве.

На Фиг. 1 показана труба 10, применяемая в подводных трубопроводах. Типичным примером является труба длиной около 12,2 м, имеющая наружный диаметр 508 мм и толщину стенки 35 мм. Испытываемое кольцо 12 (также показанное на Фиг. 2) отрезано с одного конца трубы и имеет типичную длину 50 мм, т.е. больше, чем толщина стенки. Даже после того, как отрезано кольцо этой длины, трубу все еще можно использовать при строительстве трубопровода. Торцевые поверхности кольца обработаны таким образом, чтобы они были по существу параллельными и плоскими, т.е. настолько гладкими, насколько это практически возможно. Выражение "по существу параллельные и плоские" означает, что имеется допуск ±0,01 мм на общую длину кольца. Предпочтительно коэффициент шероховатости не должен превышать класс N6 ISO.

Испытываемое кольцо, отрезанное от трубы и имеющее обработанные торцевые поверхности, установлено в жесткой раме, состоящей по меньшей мере из двух секций и уплотнительного средства, так что образована камера давления. Уплотнительное средство обеспечивает возможность герметизации обработанных торцевых поверхностей испытываемого кольца относительно устройства таким образом, что когда камера находится под давлением, давление приложено только к наружной цилиндрической поверхности кольца. Внутренняя цилиндрическая поверхность кольца поддерживается при атмосферном давлении.

Уплотнения на обеих обработанных плоских торцевых поверхностях кольца таковы, что на втором этапе (S2) деформации кольцевых поверхностей колец затруднены. Уплотнения на плоских торцевых поверхностях кольца таковы, что во время испытания давление ограничено только воздействием на наружную кольцевую поверхность кольца и только на небольшую область плоских торцевых обработанных поверхностей. Уплотнения таковы, что кольцо подвержено воздействию относительно небольших сил, параллельных обработанным плоским торцевым поверхностям, так что на этапе (S2) испытания радиальные деформации кольца затруднены.

Первый этап (S1) процедуры испытания может включать следующие этапы:

i) Установка испытываемого кольца в испытательное устройство с установленными на своем месте уплотнениями таким образом, чтобы наружная поверхность испытываемого кольца и устройство образовывали камеру, причем испытываемое кольцо отрезано от трубы и его торцы обработаны для получения плоских параллельных поверхностей в пределах заданных допусков;

ii) Прикрепление средств для измерения перемещения испытываемого кольца;

iii) Прикрепление средства для приложения силы к внутренней поверхности испытываемого кольца;

iv) Приложение силы к внутренней поверхности кольца, регистрация силы, приложенной к испытываемому кольцу, и перемещения испытываемого кольца относительно устройства;

Между этапами iii) и iv) также может быть выполнен следующий этап: приложение давления к наружной цилиндрической поверхности кольца и обеспечение активных и эффективных уплотнений.

В испытательное устройство встроен плунжер гидравлического цилиндра таким образом, что он контактирует с одной стороной внутренней поверхности испытываемого кольца, для приложения силы к внутренней поверхности кольца. Между торцом плунжера гидравлического цилиндра и внутренней поверхностью испытываемого кольца расположен датчик силы. К испытываемому кольцу прикреплены измерительные преобразователи перемещения для измерения любого перемещения испытываемого кольца относительно испытательного оборудования.

Плунжер гидравлического цилиндра соединен с игольчатым насосом, который нагнетает гидравлическую текучую среду или другие подходящие текучие среды, такие как вода, в цилиндр под давлением. Плунжер гидравлического цилиндра выдвигается при повышении уровня давления и контактирует с внутренней поверхностью испытываемого кольца, прикладывая к ней силу. Давление в цилиндре очень медленно увеличивается за счет непрерывного нагнетания игольчатого насоса. По мере увеличения давления увеличивается сила, прикладываемая к кольцу плунжером цилиндра, которую измеряют датчиком силы. Указанная сила в конечном итоге превышает неизвестные (до этого момента) удерживающие силы, и кольцо перемещается в боковом направлении. Перемещение испытываемого кольца измеряют при помощи измерительных преобразователей перемещения. Перемещение испытываемого кольца предпочтительно не превышает 1 мм. После определения того, что испытываемое кольцо сдвинулось приблизительно на 1 мм, подача текучей среды в гидравлический цилиндр прекращается.

Через регулярные промежутки времени игольчатый насос вводит небольшой объем текучей среды в камеру гидравлического цилиндра, увеличивая силу, прикладываемую к испытываемому кольцу, с очень низкой скоростью. Предпочтительно скорость перемещения, вызванная увеличивающейся силой, прикладываемой плунжером гидравлического цилиндра, находится в диапазоне 0,01-0,05 мм/мин, более предпочтительно скорость перемещения находится в диапазоне примерно 0,01-0,03 мм/мин.

В предпочтительном варианте первый этап (S1) испытания выполняют в течение по существу того же периода времени, что и второй этап (S2) испытания. Давление на плунжер гидравлического цилиндра и, как таковая, сила, прикладываемая к внутренней поверхности кольца, может увеличиваться в течение периода времени примерно от 30 минут до 4 часов, предпочтительно в течение периода времени примерно от 1 до 2 часов. Скорость приложения силы плунжером гидравлического цилиндра к внутренней поверхности испытываемого кольца находится в диапазоне от примерно 0,002 кН/мин до примерно 0,04 кН/мин.

При приложении силы к внутренней поверхности испытываемого кольца давление в камере давления поддерживают на заданном уровне. Первый этап может быть проведен при давлении в камере 0 МПа. В альтернативном варианте осуществления изобретения испытание может быть проведено в камере под давлением. Камера может находиться под давлением, не превышающим расчетное давления смятия. Испытание может быть проведено, когда давление в камере давления находится в диапазоне от более 0 до 30 МПа, предпочтительно примерно от более 0 до 15 МПа, более предпочтительно от более 0 до 6 МПа. В предпочтительном варианте осуществления изобретения максимальное давление в камере, которое может быть применено при испытании, составляет 0,5-0,7 от расчетного давления смятия.

Перед проведением этапа настройки испытания для определения правильности установки испытываемого кольца в испытательном устройстве для последующего проведения испытания на смятие под давлением проводят пусконаладочные испытания для определения действия удерживающей силы для конкретной применяемой настройки. Эти пусконаладочные испытания выполняют так же, как и для этапа S1 испытания. Измеренные силы, прикладываемые плунжером гидравлического цилиндра при пусконаладочных испытаниях, применяют в численном моделировании для определения того, приведут ли силы к чрезмерно большому давлению смятия. Например, может быть проведена процедура пусконаладочных испытаний, включающая следующие этапы:

i) Установка испытываемого кольца в испытательное устройство с установленными на своем месте уплотнениями таким образом, чтобы наружная поверхность испытываемого кольца и устройство образовывали камеру, причем испытываемое кольцо отрезано от трубы и его торцы обработаны для получения плоских параллельных поверхностей в пределах заданных допусков;

ii) Прикрепление к испытываемому кольцу средства для измерения перемещения испытываемого кольца;

iii) Прикрепление средства для приложения силы к внутренней поверхности испытываемого кольца;

iiia) Приложение первого давления к наружной цилиндрической поверхности испытываемого кольца;

iv) Приложение силы к внутренней поверхности испытываемого кольца, регистрация силы, приложенной к испытываемому кольцу, и перемещения испытываемого кольца относительно устройства.

После получения результатов первого испытания этапы i) - iv) повторяют с приложением второго давления на этапе iiia). Испытание может быть повторено с приложением третьего давления на этапе iiia). Первое, второе и третье давления отличаются друг от друга. Результаты этих испытаний могут быть применены для определения диапазона допустимых удерживающих сил.

В результате пусконаладочных испытаний и численного моделирования устанавливают диапазон допустимых удерживающих сил, которые применяют на этапе S1 настройки испытания для определения правильности установки испытываемого кольца в испытательном оборудовании, и, таким образом, можно проводить испытания кольца на смятие под давлением.

Если этап S1 настройки испытания показывает, что удерживающие силы, прикладываемые уплотнительными кольцами, находятся за пределами допустимого диапазона сил, то проведение испытания не продолжают. Необходимо демонтировать оборудование и проверить кольцо. Впоследствии испытываемое кольцо может быть повторно установлено в испытательное устройство для повторения этапа настройки испытания.

После определения правильности установки испытываемого кольца в испытательном устройстве гидравлический цилиндр и датчики перемещения могут быть удалены из устройства без нарушения положения испытываемого кольца в устройстве, и может быть начат второй этап процедуры испытания, т.е. испытание на смятие под давлением.

Этап (S2) испытания, испытание на смятие под давлением, может быть осуществлен, как описано в патентном документе WO2008/114049, для определения давления смятия испытываемого кольца, и может включать следующие этапы:

- Установка приспособлений для измерения напряжения и деформации кольца на кольцо, расположенное в раме с установленными на своих местах уплотнениями;

- Увеличение давления, прикладываемого к наружной поверхности кольца, и регистрация измерений напряжения и деформации; и

- Продолжение увеличения давления до достижения максимального значения, то есть до возникновения смятия под действием внешнего давления.

Кроме того, может быть полезно построить кривую зависимости максимального измеренного напряжения от прикладываемого давления для обнаружения начала ускоряющегося нелинейного уменьшения диаметра кольца с увеличением давления, которое не зависит от какой-либо утечки гидравлической жидкости через уплотнения.

Для первого этапа способа проведения испытаний устройства, применяемые для приложения сил к наружной кольцевой поверхности кольца и для измерения перемещения кольца, прикрепляют к наружной поверхности. На втором этапе устройства, применяемые для приложения сил к внутренней цилиндрической поверхности и для измерения перемещения, удаляют, а устройства для измерения напряжения и деформаций, вызванных давлением, воздействующим на наружную цилиндрическую поверхность кольца, прикрепляют к внутренней поверхности кольца.

В способе проведения испытаний применяют два насоса. Один насос подает текучую среду к плунжеру гидравлического цилиндра для обеспечения приложения силы плунжером гидравлического цилиндра к внутренней поверхности испытываемого кольца. Другой насос, например, дополнительный гидравлический насос, подает текучую среду под давлением в камеру давления, например, в пространство, окружающее наружную поверхность кольца.

Давление подают от внешнего насоса таким образом, что его увеличивают или уменьшают путем добавления или удаления определенного объема текучей среды в пространство или из пространства, окружающего наружную кольцевую поверхность кольца. Такая компоновка обеспечивает возможность управляемого увеличения или уменьшения радиальных деформаций кольца, вызванных давлением, воздействующим на наружную цилиндрическую поверхность. По мере увеличения давления регистрируют измерения напряжения и деформации до достижения максимального давления.

Как показано на Фиг. 3, испытательное устройство 14, предложенное в соответствии с изобретением, которое может быть применено для осуществления способа проведения испытаний, содержит первую цилиндрическую секцию 16 и вторую цилиндрическую секцию 18 с секцией 20 распорного кольца, расположенной между ними, которые образуют устройство, в котором может быть установлено испытываемое кольцо 12. Первая и вторая секции могут образовывать верхнюю и нижнюю секции устройства соответственно. Наружный диаметр первой секции соответствует по существу наружному диаметру второй секции.

Первая секция может быть выполнена в виде кольца, имеющего центральное отверстие 42. Центральное отверстие первой секции обеспечивает доступ к центру испытательного оборудования и внутренней поверхности испытываемого кольца для крепления датчиков и плунжера гидравлического цилиндра. Вторая секция также может быть выполнена в виде кольца, имеющего центральное отверстие. Диаметр отверстия второй секции по существу соответствует диаметру отверстия первой секции. В альтернативном варианте осуществления изобретения вторая секция может быть выполнена в виде цилиндрической секции, имеющей нижнюю часть в виде сплошной пластины и верхнюю часть в виде кольца, так что вторая секция имеет центральную полость. Центральная полость по существу соответствует центральному отверстию первой цилиндрической секции. Диаметр полости второй секции по существу соответствует диаметру отверстия первой секции.

Противоположные поверхности первой и второй секций, т.е. нижняя поверхность первой секции и верхняя поверхность второй секции, имеют ступенчатую форму, образующую заплечик 44, проходящий по окружности вокруг нижней и верхней кромок первой 16 и второй 18 секций соответственно. Это обеспечивает выступающий кольцевой ступенчатый участок 46 между заплечиком и отверстием каждой секции Заплечик 44 каждой секции обеспечивает опорную поверхность, между которыми располагают распорное кольцо 20. При этом кольцевой ступенчатый участок 46 каждой из первой и второй секций обеспечивает опорную поверхность, на которой устанавливают испытываемое кольцо 12. Наружный диаметр кольцевого ступенчатого участка соответствует по существу внутреннему диаметру распорного кольца 20.

Распорное кольцо 20 расположено между двумя секциями 16, 18, у их внешнего края. Края распорного кольца упираются в заплечики 44 каждой секции, а внутренняя периферийная поверхность распорного кольца 20 упирается в боковые поверхности кольцевых ступенчатых участков 46. Распорное кольцо 20 помогает регулировать расстояние между двумя торцевыми поверхностями первой и второй секций. Распорное кольцо и первая и вторая секции вместе образуют раму для удержания испытываемого кольца 12, подлежащего испытанию. Внутренний диаметр распорного кольца 20 меньше, чем наружный диаметр первой 16 и второй 18 секций, и больше, чем диаметр их соответствующего отверстия и полости. Наружный диаметр распорного кольца 20 больше, чем наружный диаметр первой 16 и второй 18 секций.

Как показано на Фиг. 4-8, когда испытываемое кольцо помещают в устройство, образуется испытательная камера 26 давления между верхней и нижней поверхностями нижней и верхней секций, внутренними боковыми поверхностями распорного кольца и наружной цилиндрической поверхностью 40 испытываемого кольца. Устройство содержит впускной канал 38 для подачи текучей среды под давлением в камеру 26 давления.

Каждая из первой и второй секций имеет по меньшей мере одну кольцевую канавку 22 для удержания уплотнительных средств 24 на их противоположных торцевых поверхностях. Как показано на Фиг. 4 и 6, каждая из секций имеет две концентрические канавки для удерживания уплотнительных колец, расположенных на противоположных торцевых поверхностях кольцевого ступенчатого участка 46 первой 16 и второй 18 секций. Испытываемое кольцо взаимодействует с уплотнительными средствами 24, расположенными в канавках 22. Предпочтительно испытываемое кольцо введено во взаимодействие с уплотнительными средствами 24, но не контактирует с противоположными торцевыми поверхностями первой и второй секций. Между распорным кольцом 20 и боковыми поверхностями кольцевых ступенчатых участков 46 первой 16 и второй 18 секций обеспечены дополнительные уплотнительные средства 28. В некоторых вариантах осуществления изобретения между верхней поверхностью распорного кольца 20 и нижней поверхностью первой секции 16, а также между нижней поверхностью распорного кольца 20 и верхней поверхностью второй секции 18 применяют прокладки (не показаны) для выравнивания элементов. Прокладки могут быть металлическими прокладками, например, латунными прокладками. Прокладки могут помочь обеспечить отсутствие контакта кольца с первой и второй секциями во время испытаний для обеспечения такого давления между уплотнительными кольцами и испытываемым кольцом, которое является достаточным для предотвращения утечки во время испытаний, но при этом насколько возможно низким во избежание чрезмерного фрикционного удерживания, прикладываемого к испытываемому кольцу.

На Фиг. 4 и 5 показан один вариант осуществления устройства 14 в соответствии с изобретением, содержащего испытываемое кольцо 12 для проведения этапа (S2) испытания на смятие под давлением. На Фиг. 6-8 показан один вариант осуществления устройства 14 в соответствии с изобретением, содержащего испытываемое кольцо 12 для проведения этапа (S1) первоначальной настройки испытания. Испытываемое кольцо 12 установлено между верхней секцией 16 и нижней секцией 18, которые вместе с распорным кольцом 20 образуют испытательную камеру 26. Уплотнительные средства 24 в виде резиновых уплотнительных колец расположены в кольцевых канавках, выполненных в торцевых поверхностях верхней и нижней секций. Первый комплект из двух уплотнительных средств 24 расположен между верхней секцией и испытываемым кольцом, а второй комплект из двух уплотнительных средств 24 расположен между нижней секцией и испытываемым кольцом.

При применении уплотнительные кольца или самодействующие уплотнения, расположенные на нижней торцевой поверхности верхней секции и верхней торцевой поверхности нижней секции, взаимодействуют с испытываемым кольцом с образованием кольцевого пространства, заданного противоположными внутренней цилиндрической боковой поверхностью распорного кольца и наружной цилиндрической боковой поверхностью испытываемого кольца, а также противоположными верхней поверхностью нижней секции и нижней поверхностью верхней секции. Заданное кольцевое пространство образует камеру давления, в которую может быть введена гидравлическая текучая среда под давлением. Центральная полость устройства подвержена воздействию атмосферного давления, так что во время испытания наружная поверхность кольца подвергается воздействию атмосферного давления.

Верхняя и нижняя секции удерживаются вместе при помощи механических крепежных средств, например, винтов (не показаны). Вокруг внешнего края устройства винты проходят через отверстия 30 в верхней секции 16 и распорном кольце 20 для взаимодействия с отверстиями 30 в нижней секции 18. Рядом с центром устройства дополнительные крепежные средства могут проходить через отверстия 30 в кольцевом ступенчатом участке 46 верхней секции и взаимодействовать с отверстиями в кольцевом ступенчатом участке 46 нижней секции 18. Любое количество крепежных средств может быть применено для обеспечения надлежащего соединения секций друг с другом. Другие подходящие крепежные средства могут быть применены для соединения секций испытательного устройства друг с другом, например, гидравлическое поршневое устройство.

Сила, с которой верхняя и нижняя секции и распорное кольцо удерживаются вместе, является достаточной для обеспечения внутренней и внешней герметичности кольцевого пространства относительно самодействующих уплотнений. Допуск, с которым кольцо отрезано от трубы, таков, что обеспечивает отсутствие утечки из кольцевого пространства (камеры давления) в полость, и в то же время исключает чрезмерное удерживающее трение при радиальном перемещении внутрь относительно наружного диаметра кольца при гидравлической нагрузке. Этап (S1) настройки испытания выполняют для определения того, находятся ли удерживающие силы в допустимых пределах при настройке испытательного оборудования.

Как показано на Фиг. 6-9, во время первого этапа (S1) настройки испытания испытательное устройство содержит плунжер 34 гидравлического цилиндра, контактирующий с испытываемым кольцом. Два датчика в виде измерительных преобразователей 36 перемещения расположены для измерения перемещения испытываемого кольца во время испытания. Хотя показаны два измерительных преобразователя перемещения, может быть использовано любое подходящее количество датчиков, например, один, два, три, четыре или более измерительных преобразователей перемещения. Измерительные преобразователи перемещения могут быть линейными преобразователями перемещения в напряжение (LVDT). Датчик силы (не показан) расположен для измерения силы, прикладываемой плунжером 34 гидравлического цилиндра к внутренней цилиндрической поверхности испытываемого кольца 12. Игольчатый насос (P) подает текучую среду к плунжеру гидравлического цилиндра. Игольчатый насос подает текучую среду с заданной скоростью для увеличения силы, прикладываемой плунжером гидравлического цилиндра к испытываемому кольцу.

Как показано на Фиг. 4, на втором этапе (S2) испытания на смятие под давлением плунжер гидравлического цилиндра и соответствующие датчики удалены из оборудования 34. Прикреплены датчики (не показаны) для измерения напряжения и деформации кольца, и может быть выполнен второй этап испытания.

Способ и устройство в соответствии с изобретением обеспечивают возможность проведения испытания репрезентативного образца испытываемых колец, взятых из всех соединений трубопровода, необходимых для длинного глубоководного трубопровода, чтобы дать прямое физическое количественное подтверждение способности каждого из этих образцов противостоять смятию под действием внешнего гидростатического давления.

Проведение первоначального испытания перед испытанием на смятие кольца под давлением повышает точность испытаний на смятие за счет обеспечения правильности установки испытываемого кольца в испытательном устройстве. Проведение первоначального испытания помогает обеспечить соответствие каждого испытания кольца на смятие под давлением друг другу и предотвратить неприемлемые результаты из-за неправильного применения испытания кольца на смятие под давлением.

ПРИМЕР

Испытания проводились на стальных испытываемых кольцах, D/t = 20,5, в камере давления с использованием трех взятых в качестве примера значениях давления: 0, 13,8 и 27,6 МПа. Испытываемые кольца были отрезаны от трубы с наружным диаметром 32 дюйма (812,8 мм) и толщиной стенки 39 мм. Длина испытываемых колец составляла 50 мм.

Испытываемые кольца были установлены в испытательном оборудовании таким образом, чтобы повторить ситуацию для испытания на смятие под давлением. Плунжер гидравлического цилиндра расположен и прикреплен к испытываемому кольцу.

Давление в камере давления сначала было приложено с одним из приведенных в качестве примера значений: 0, 13,8 и 27,6 МПа. Затем давление в гидравлическом цилиндре увеличивали с низкой скоростью. Была измерена сила, приложенная к плунжеру гидравлического цилиндра, и были измерены поперечные перемещения кольца двумя измерительными преобразователями перемещения. В каждом испытании использовали другое стальное кольцо и новые резиновые уплотнительные кольца. Время и измеренные нагрузки на плунжер гидравлического цилиндра были записаны, причем каждое испытание продолжалось около 120 минут. Была измерена скорость приложения силы, которая увеличивалась от примерно 0,002 кН/мин до примерно 0,04 кН/мин в течение испытания.

Результаты показаны на Фиг. 9 и 10. Результаты показали, что после очень небольшого перемещения стального кольца относительно уплотнительного кольца (около 0,1 мм) боковая удерживающая сила (т.е. сила (52) плунжера гидравлического цилиндра) оставалась по существу постоянной (Фиг. 9). Кроме того, результаты показали, что силы, прикладываемые плунжером, были довольно малы для случая отсутствия воздействия давления на испытательное оборудование. Это подтверждает, что резиновое уплотнительное кольцо подвержено очень незначительной деформации в начале любого испытания на смятие под давлением, для которого применяют оборудование. Сила сопротивления, прикладываемая уплотнительным кольцом, увеличивается с увеличением давления, прикладываемого к испытываемому кольцу.

Специалистам в данной области техники понятно, что раскрытые в настоящей заявке способы и устройство приведены в качестве примера, а не ограничения. Следовательно, предмет изобретения, содержащийся в приведенном выше описании или показанный на прилагаемых чертежах, следует интерпретировать как иллюстративный, а не ограничивающий. Нижеследующая формула изобретения охватывает все общие и конкретные характеристики, описанные в настоящей заявке, а также все утверждения в пределах объема настоящего способа и устройств, которые, по правилам языка, могут находиться между ними.

Описаны способ и устройство для испытания колец, вырезанных из труб для применения при строительстве подводных трубопроводов. Способ определения правильности монтажа испытываемого кольца в испытательной камере для испытания труб для применения при изготовлении подводных трубопроводов включает: установку испытываемого кольца в камере давления таким образом, чтобы торцы испытываемого кольца образовывали уплотнения с противоположными поверхностями камеры для изоляции внутренней части испытываемого кольца от внешней; обеспечение средства для измерения перемещения испытываемого кольца; обеспечение средства для измерения силы, прикладываемой к внутренней поверхности испытываемого кольца; приложение силы к внутренней поверхности испытываемого кольца; и использование измерений перемещения и измерений силы для определения правильности установки испытываемого кольца в камере давления. Технический результат - разработка способа и устройства для повышения точности испытаний на смятие под действием внешнего давления, проводимых на образцах колец. 3 н. и 18 з.п. ф-лы, 14 ил.

1. Устройство для испытания колец, вырезанных из труб для применения при строительстве подводных трубопроводов, содержащее:

- первую и вторую секции испытательной камеры, которые при соединении друг с другом образуют испытательную камеру для размещения в ней испытываемого кольца;

- уплотнительное средство для образования уплотнения на кольце при установке в камере;

- средство для соединения первой и второй секций друг с другом для образования камеры и для введения уплотнительного средства во взаимодействие с испытываемым кольцом, когда оно установлено в камере, с образованием устойчивого к высокому давлению уплотнения между внутренней частью кольца и внешней частью кольца;

- впускной канал для текучей среды в одной из секций камеры, обеспечивающий доступ текучей среды под давлением в камеру снаружи испытываемого кольца;

- плунжер гидравлического цилиндра для приложения силы к внутренней поверхности испытываемого кольца, когда оно установлено в камере;

- по меньшей мере один датчик для измерения силы, прикладываемой к испытываемому кольцу плунжером гидравлического цилиндра;

- по меньшей мере один датчик для измерения перемещения испытываемого кольца и

- по меньшей мере один датчик для измерения напряжения и деформации испытываемого кольца.

2. Устройство по п. 1, содержащее средство для подачи текучей среды к плунжеру гидравлического цилиндра.

3. Устройство по п. 2, в котором средство для подачи текучей среды к плунжеру гидравлического цилиндра представляет собой игольчатый насос.

4. Устройство по любому из пп. 1-3, в котором по меньшей мере один датчик, измеряющий перемещение испытываемого кольца, является измерительным преобразователем перемещения.

5. Устройство по любому из пп. 1-4, содержащее по меньшей мере два датчика для измерения перемещения испытываемого кольца относительно испытательного устройства.

6. Устройство по любому из пп. 1-5, в котором по меньшей мере один датчик для измерения силы, прикладываемой к испытываемому кольцу плунжером гидравлического цилиндра, является датчиком силы.

7. Устройство по любому из пп. 1-6, дополнительно содержащее распорное кольцо, расположенное между первой и второй секциями и вместе с первой и второй секциями образующее испытательную камеру для расположения в ней испытываемого кольца.

8. Способ определения правильности монтажа испытываемого кольца в испытательной камере для испытания труб для применения при изготовлении подводных трубопроводов, причем испытываемое кольцо вырезано из трубы такого типа, который используют для изготовления трубопровода, и имеет плоские по существу параллельные поверхности на своем торце; причем способ включает:

i) установку испытываемого кольца в камере давления таким образом, чтобы торцы испытываемого кольца образовывали уплотнения с противоположными поверхностями камеры для изоляции внутренней части испытываемого кольца от внешней;

ii) обеспечение средства для измерения перемещения испытываемого кольца;

iii) обеспечение средства для измерения силы, прикладываемой к внутренней поверхности испытываемого кольца;

iv) приложение силы к внутренней поверхности испытываемого кольца;

v) измерение перемещения испытываемого кольца и измерение силы, прикладываемой к внутренней поверхности; и

vi) использование измерения перемещения и измерений силы для определения правильности установки испытываемого кольца в камере давления.

9. Способ по п. 8, включающий прекращение приложения силы к внутренней поверхности испытываемого кольца после смещения испытываемого кольца на заданное расстояние, предпочтительно на расстояние примерно 1 мм.

10. Способ по любому из пп. 8 или 9, включающий обеспечение давления в камере давления выше 0 МПа и ниже расчетного давления смятия при приложении силы к внутренней поверхности испытываемого кольца.

11. Способ по любому из пп. 8-10, дополнительно включающий

определение диапазона допустимых удерживающих сил перед выполнением этапов i) - v).

12. Способ по любому из пп. 8-11, дополнительно включающий

поддержание испытываемого кольца в камере давления и проведение испытания на смятие под действием внешнего давления в отношении испытываемого кольца.

13. Способ по п. 12, в котором испытание на смятие под действием внешнего давления включает:

- обеспечение средства для измерения напряжения и деформации испытываемого кольца;

- увеличение давления снаружи испытываемого кольца и измерение напряжения и деформации испытываемого кольца по мере увеличения давления и

- определение внешнего давления смятия испытываемого кольца.

14. Способ по п. 13, в котором определение внешнего давления смятия испытываемого кольца включает сравнение давления, прикладываемого к внешней части кольца, и максимального измеренного напряжения для обнаружения начала ускоряющегося нелинейного уменьшения диаметра кольца с увеличением давления.

15. Способ испытания труб для применения при строительстве подводных трубопроводов, включающий:

- вырезание кольца из трубы того же типа, который используют при изготовлении трубопровода;

- формирование плоских по существу параллельных поверхностей на торце кольца для обеспечения испытываемого кольца;

- установку испытываемого кольца в камере давления таким образом, чтобы торцы испытываемого кольца образовывали уплотнения с противоположными стенками камеры для изоляции внутренней части испытываемого кольца от внешней;

- обеспечение средства для измерения перемещения испытываемого кольца и обеспечение средства для измерения силы, прикладываемой к внутренней поверхности испытываемого кольца;

- приложение силы к внутренней поверхности испытываемого кольца;

- измерение перемещения испытываемого кольца и измерение силы, прикладываемой к внутренней поверхности, а также использование измерений перемещения и измерений силы для определения правильности установки испытываемого кольца в камере давления;

- обеспечение средства для измерения напряжения и деформации испытываемого кольца;

- увеличение давления снаружи испытываемого кольца и измерение напряжения и деформации испытываемого кольца по мере увеличения давления и

- сравнение давления, прикладываемого к внешней части испытываемого кольца, и максимального измеренного напряжения для обнаружения начала ускоряющегося нелинейного уменьшения диаметра испытываемого кольца с увеличением давления.

16. Способ по любому из пп. 8-15, в котором приложение силы к внутренней поверхности испытываемого кольца включает приложение силы до тех пор, пока прикладываемая к испытываемому кольцу сила не превысит боковую силу сопротивления.

17. Способ по любому из пп. 8-16, в котором приложение силы к внутренней поверхности испытываемого кольца включает обеспечение средства для приложения силы к внутренней поверхности испытываемого кольца.

18. Способ по п. 17, в котором обеспечение средства для приложения силы к внутренней поверхности испытываемого кольца включает обеспечение плунжера гидравлического цилиндра, который соединен с насосом для подачи текучей среды к плунжеру гидравлического цилиндра.

19. Способ по любому из пп. 8-18, в котором приложение силы к внутренней поверхности испытываемого кольца включает приложение силы со скоростью, составляющей от примерно 0,002 кН/мин до примерно 0,04 кН/мин.

20. Способ по любому из пп. 14-19, в котором средство для приложения силы к внутренней поверхности испытываемого кольца удаляют из испытываемого кольца перед выполнением этапа повышения давления снаружи кольца.

21. Способ по любому из пп. 8-20, который осуществляют с использованием устройства по любому из пп. 1-7.

| WO 2008114049 A3, 17.06.2010 | |||

| US 4192194 A, 11.03.1980 | |||

| US 3975950 A, 24.08.1976 | |||

| СПОСОБ ИСПЫТАНИЯ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242739C2 |

Авторы

Даты

2022-01-28—Публикация

2018-06-19—Подача