Область техники, к которой относится изобретение

Данное изобретение относится к системе удержания для демонтажа лопаточного колеса и к способу демонтажа лопаточного колеса.

Уровень техники

Из предшествующего уровня техники, в частности, из документа FR 3008448, известен ротор турбины, содержащий рабочее лопаточное колесо 1, то есть лопаточное колесо, выполненное с возможностью своего приведения во вращение вокруг оси ротора, показанное на фиг. 1, которое образует венец и содержит диск 2, на котором в окружном направлении установлен набор лопаток 3. Как известно, лопатки 3 удерживаются в осевом направлении при помощи стопорного кольца 17. Во время работы стопорное кольцо 17 подвергается более быстрому износу, чем диск 2. Следовательно, его необходимо заменять чаще. Чтобы получить доступ к стопорному кольцу 17 для его замены, необходимо извлечь лопаточные колеса, расположенные ниже по потоку от лопаточного колеса, содержащего изношенное стопорное кольцо. Однако, чтобы снять лопатки различных рабочих лопаточных колес, расположенных ниже по потоку, необходимо снять лопатки с дисков одна за другой, затем после замены стопорного кольца опять установить лопатки одна за другой на диски рабочих лопаточных колес. Такая операция занимает много времени и является дорогостоящей.

Раскрытие сущности изобретения

Задача изобретения состоит в устранении всех или части вышеуказанных недостатков.

Для этого объектом настоящего изобретения является система удержания для демонтажа лопаточного колеса, при этом лопаточное колесо содержит:

- диск,

- множество лопаток, выполненных с возможностью установки в окружном направлении на диске, при этом множество лопаток ограничивает множество межлопаточных пространств, при этом каждое межлопаточное пространство ограничено в окружном направлении между двумя смежными лопатками множества лопаток,

при этом система удержания содержит множество вставок, при этом каждая из вставок выполнена с возможностью введения в каждое из межлопаточных пространств в положение удержания, чтобы поддерживать относительное положение лопаток, когда множество лопаток снимают с диска.

Осью лопаточного колеса называют ось его симметрии (или квазисимметрии). Эта ось соответствует оси вращения лопаточного колеса. Осевое направление соответствует направлению оси лопаточного колеса, а радиальное направление является направлением, перпендикулярным к оси лопаточного колеса и пересекающим эту ось. Точно так же, осевая плоскость является плоскостью, содержащей ось лопаточного колеса, а радиальная плоскость является плоскостью, перпендикулярной к этой оси.

Окружность следует понимать как круг, который принадлежит к радиальной плоскости и центр которого принадлежит к оси лопаточного колеса. Окружное направление является направлением вдоль окружности.

Если только не указано иное, определения «внутренний» и «наружный» будут использованы относительно радиального направления, при этом внутренняя часть элемента находится в радиальном направлении ближе к оси лопаточного колеса, чем наружная часть этого элемента.

Благодаря такой компоновке, можно получить доступ к стопорному кольцу, демонтировав диск данного рабочего лопаточного колеса, не демонтируя рабочие лопаточные колеса, расположенные ниже по потоку. Таким образом, получают выигрыш во времени, чтобы получить доступ к поврежденному стопорному кольцу, установленному на этом данном рабочем лопаточном колесе. Действительно, поскольку относительное положение лопаток сохраняется, можно снять и опять установить набор лопаток на диск за один раз, не снимая их и не устанавливая опять одну за другой. Таким образом, демонтаж и обратный монтаж лопаточного колеса являются более быстрыми и эффективными. Кроме того, поскольку вставки воспринимают усилия, действующие на диск, демонтаж диска является более легким.

Положение удержания находится на определенной высоте межлопаточного пространства в радиальном направлении.

Когда вставка находится в положении удержания, центр вставки в радиальном направлении находится на уровне определенной высоты.

Например, положение удержания вставок предпочтительно находится как можно ближе к диску, чтобы лучше удерживать лопатки.

В некоторых вариантах осуществления лопаточное колесо дополнительно содержит стопорное кольцо, выполненное с возможностью удержания лопаток в осевом направлении на диске.

В некоторых вариантах осуществления каждая лопатка множества лопаток содержит ножку, перо и вершину, расположенные в этом порядке в продольном направлении лопатки. Когда лопатка установлена на диске, продольное направление лопатки соответствует радиальному направлению.

В некоторых вариантах осуществления положение удержания вставок находится на уровне внутреннего участка межлопаточного пространства, образованного между ножкой лопатки и центром межлопаточного пространства в радиальном направлении.

Понятно, что по меньшей мере часть каждой вставки имеет форму, соответствующему межлопаточному пространству, образованному между двумя смежными лопатками. Кроме того, по меньшей мере участок вставок следует форме участка перьев двух смежных лопаток.

Понятно, что в положении удержания каждая вставка расположена напротив и предпочтительно непосредственно напротив каждой из смежных лопаток, образующих межлопаточное пространство.

В некоторых вариантах осуществления каждая из вставок содержит по меньшей мере один участок из сплава на основе алюминия и/или из полимера с твердостью по Шору А, составляющей от 75 до 100.

Выражение «на основе» обозначает сплав, содержащий по меньшей мере 50 мас.% алюминия.

Например, вставки могут содержать участок, содержащий сплав на основе алюминия, покрытый полимером.

Например, полимер является смолой.

Понятно, что указанный по меньшей мере один участок, содержащий алюминий или полимер с твердостью по Шору А, составляющей от 75 до 100, является участком, входящим в контакт с лопаткой.

Например, указанный по меньшей мере один участок выполнен из сплава на основе алюминия и/или из полимера с твердостью по Шору А, составляющей от 75 до 100.

Понятно, что материал лопатки является менее мягким, чем сплав на основе алюминия и/или полимер с твердостью по Шору А, составляющей от 75 до 100.

Таким образом, когда вставки установлены в их положение удержания, риск повреждения лопаток, которые выполнены из более твердого материала, чем материал участков вставок, входящих в контакт с лопатками, оказывается более ограниченным.

В некоторых вариантах осуществления вставки имеют толщину в радиальном направлении, превышающую или равную 10% высоты пера лопатки в радиальном направлении.

Под высотой пера лопатки следует понимать наибольшее расстояние между полкой ножки лопатки и полкой вершины лопатки.

Таким образом, обеспечиваются достаточные поверхности контакта с лопатками, и удержание в нужном положении лопаток относительно друг друга является более эффективным.

Например, толщина составляет около 10 мм при высоте пера около 100 мм.

В некоторых вариантах осуществления вставка содержит первую часть и вторую часть. Первая часть является частью вставки, предназначенной для введения в межлопаточное пространство. Вторая часть служит, например, для установки вставки. Наибольшая длина в осевом направлении первой части составляет от 10 мм до 20 мм, то есть от 70% до 100% длины пера лопатки в осевом направлении.

В некоторых вариантах осуществления система удержания содержит захватный участок, выполненный с возможностью установки на вставке из множества вставок, при этом захватный участок выполнен с возможностью обеспечения удержания вставки и облегчения установки вставки в межлопаточное пространство.

Это облегчает манипулирование вставками во время их введения в межлопаточные пространства.

Например, захватный участок позволяет устанавливать вставки непосредственно на уровне их положения удержания при помощи движения, которое следует форме вставки. Действительно, захватный участок может образовать плечо рычага, которое позволяет действовать достаточной силой на вставку, чтобы ввести ее непосредственно в положение удержания.

В некоторых вариантах осуществления система удержания содержит устройство для позиционирования множества вставок, при этом каждая вставка множества вставок выполнена с возможностью установки на устройстве позиционирования таким образом, чтобы удерживать вставки в нужном положении, то есть чтобы вставки были расположены в положении удержания.

Так, вставки по существу выровнены в окружном направлении, что позволяет уравновесить усилия, действующие на лопатки, а также более эффективно удерживать положение лопаток относительно друг друга и облегчить последующий демонтаж диска.

Например, устройство позиционирования обеспечивает положения удержания вставок, слегка различающиеся в радиальном направлении, чтобы компенсировать размерные допуски/разбросы лопаток.

Под «по существу» и «слегка» следует понимать, что реальная высота в радиальном направлении вставок в их положении удержания отличается не более чем на 5% от определенной высоты.

Устройство позиционирования обеспечивает радиальную блокировку вставок, что позволяет гарантировать целостность узла, содержащего лопатки и вставки, в частности, когда снимают диск.

В некоторых вариантах осуществления устройство позиционирования содержит установочное кольцо, при этом установочное кольцо содержит крепежные элементы для обеспечения крепления вставок на установочном кольце.

Таким образом, вставки удерживаются в своем положении удержания, что позволяет более эффективно сохранять относительное положение лопаток.

Понятно, что устройство позиционирования является кольцевым.

В некоторых вариантах осуществления крепежные элементы обеспечивают крепление вставок на установочном кольце.

В некоторых вариантах осуществления крепежные элементы устройства позиционирования предназначены для размещения напротив вставок, когда вставки находятся в положении удержания, для обеспечения крепления вставок на устройстве позиционирования.

Например, крепежные элементы содержат вытянутые отверстия, каждое из которых выходит напротив межлопаточного пространства. Например, вытянутые отверстия выполнены в радиальном направлении, чтобы обеспечивать слегка различающееся позиционирование вставок относительно друг друга в радиальном направлении.

Например, вставки содержат, каждая, глухое отверстие, выполненное в осевом направлении. Глухое отверстие предназначено для расположения напротив вытянутого отверстия, когда вставка находится в положении удержания.

Например, элемент крепления позволяет закрепить вставку на установочном кольце, взаимодействуя с глухим отверстием.

Например, глухое отверстие является расточным, а элемент крепления является резьбовым.

Например, элементы крепления являются резьбовыми и выполнены с возможностью взаимодействия с расточными глухими отверстиями, выполненными в каждой из вставок. Кроме того, элементы крепления выполнены с возможностью удерживать вставки на установочном кольце, например, при помощи упорного элемента, такого как головка винта.

В некоторых вариантах осуществления вставки содержат, каждая, первый элемент и второй элемент, при этом первый и второй элементы выполнены с возможностью размещения в межлопаточном пространстве, при этом первый элемент расположен напротив первой лопатки, а второй элемент расположен напротив второй лопатки, смежной с первой лопаткой в окружном направлении; и уплотняющую деталь, выполненную с возможностью введения между первым и вторым элементами, чтобы удерживать вставку между первой и второй лопатками.

Например, уплотняющая деталь выполнена с возможностью введения между первым и вторым элементами в осевом направлении.

Таким образом, монтаж вставок можно осуществлять в осевом направлении, в частности, когда в некоторых обстоятельствах радиальный монтаж затруднен. Этот вариант осуществления вставок позволяет также адаптировать уплотнение к каждому межлопаточному пространству в зависимости от введения уплотняющей детали.

Например, система удержания содержит упорный диск, обеспечивающий позиционирование вставок.

В некоторых вариантах осуществления по меньшей мере один из первого и второго элементов содержит направляющую поверхность, выполненную с возможностью направлять уплотняющую деталь во время ее введения между первым и вторым элементами, избегая радиального перемещения уплотняющей детали.

В некоторых вариантах осуществления уплотняющая деталь содержит упор, выполненный с возможностью вхождения в контакт с первым и вторым элементами, когда уплотняющая деталь установлена между первым и вторым элементами.

В некоторых вариантах осуществления уплотняющая деталь имеет форму клина, фасетную форму, коническую или прямоугольную форму.

Объектом изобретения является также способ демонтажа лопаточного колеса, содержащего диск и множество лопаток, установленных в окружном направлении на диске, при этом множество лопаток ограничивает множество межлопаточных пространств, при этом каждое межлопаточное пространство ограничено в окружном направлении между двумя смежными лопатками множества лопаток, при этом способ демонтажа содержит следующие этапы, на которых:

А. вставляют множество вставок системы удержания в межлопаточные пространства в положение удержания так, чтобы сохранить относительное положение лопаток;

В. извлекают диск.

Благодаря этим признакам, можно получить доступ к стопорному кольцу, демонтировав диск данного рабочего лопаточного колеса, не снимая рабочие лопаточные колеса, расположенные ниже по потоку. Таким образом, получают выигрыш по времени при получении доступа к поврежденному стопорному кольцу, установленному на этом данном рабочем лопаточном колесе. Действительно, поскольку относительное положение лопаток сохраняется, можно производить демонтаж и обратный монтаж лопаток на диске за один раз, не снимая и не устанавливая их друг за другом. Таким образом, демонтаж и монтаж лопаточных колес является более быстрым и более эффективным. Кроме того, поскольку вставки воспринимают действующие на диск усилия, демонтаж диска является более легким.

В некоторых вариантах осуществления способ дополнительно содержит следующие этапы, на которых:

- заменяют стопорное кольцо, выполненное с возможностью удерживать положение лопаток в осевом направлении,

- лопатки опять устанавливают на диск,

- снимают систему удержания лопаточного колеса.

В некоторых вариантах осуществления на этапе А:

- вставляют вставки на уровне радиально наружного участка межлопаточных пространств, и

- перемещают вставки в радиальном направлении радиально внутрь вплоть до достижения ими положения удержания.

Это позволяет регулировать положение вставок в зависимости от усилия, которое необходимо приложить к лопаткам, и в зависимости от размерных допусков/разбросов лопаток.

Согласно варианту, вставки вставляют непосредственно на уровне их положения удержания при помощи захватного участка посредством движения, которое следует форме вставки. Действительно, захватный участок может образовать плечо рычага, которое позволяет действовать достаточной силой на вставку, чтобы вставить ее непосредственно в положение удержания.

В некоторых вариантах осуществления вставки содержат, каждая, первый элемент, второй элемент и уплотняющую деталь, и на этапе А:

- первый элемент вставки располагают в межлопаточном пространстве напротив первой лопатки на уровне положения удержания,

- второй элемент вставки располагают в межлопаточном пространстве напротив второй лопатки, смежной с первой лопаткой, так, чтобы второй элемент оказался в окружном направлении напротив первого элемента,

- между первым и вторым элементами вставляют уплотняющую деталь, чтобы удерживать вставку в положении удержания.

Таким образом, установку вставок можно производить в осевом направлении, если в некоторых обстоятельствах радиальный монтаж затруднен.

Например, для позиционирования и удержания вставок в положении удержания можно расположить устройство на уровне положения удержания вставок.

Например, устройство позиционирования содержит установочное кольцо, и установочное кольцо располагают таким образом, чтобы крепежные элементы, например, вытянутые отверстия, оказались на уровне положения удержания вставок. Таким образом, когда вставки установлены и оказываются напротив крепежных элементов, можно закрепить вставки на установочном кольце.

Например, вставки закрепляют на установочном кольце при помощи крепежных элементов.

Краткое описание чертежей

Изобретение и его преимущества будут более понятны из нижеследующего подробного описания различных вариантов осуществления, представленных в качестве неограничивающих примеров. Это описание представлено со ссылками на прилагаемые фигуры, на которых:

на фиг. 1 показано лопаточное колесо;

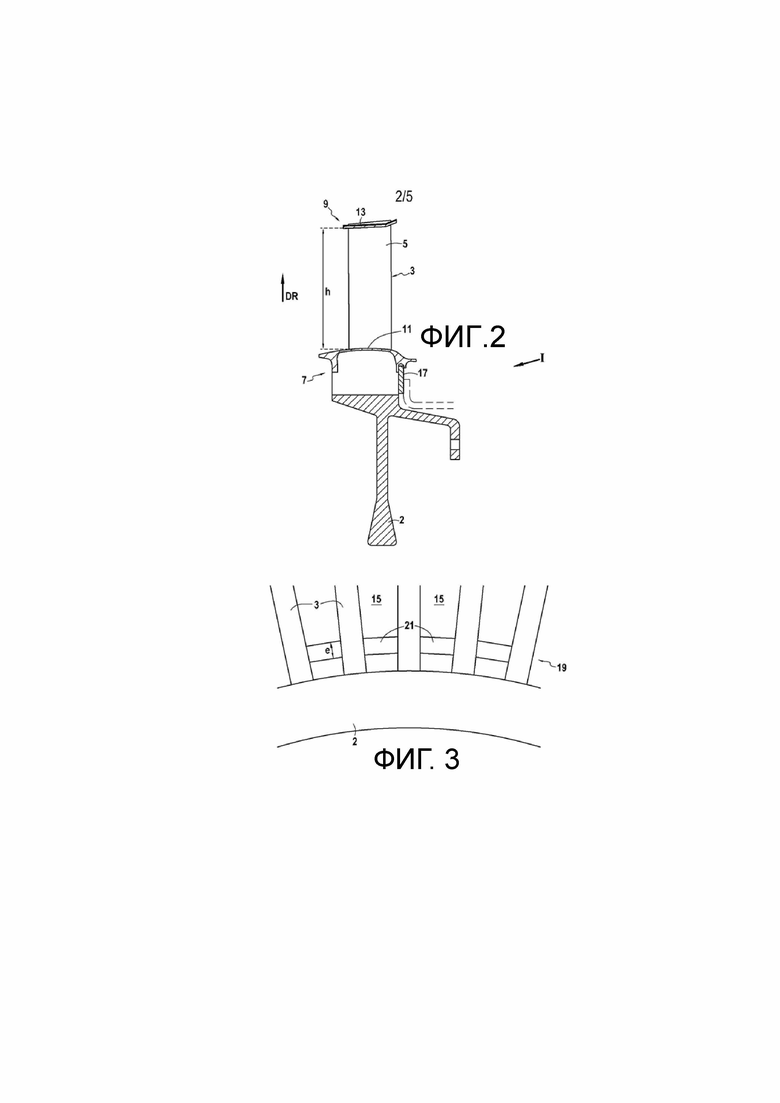

на фиг. 2 показано лопаточное колесо, вид в разрезе по плоскости II-II фиг. 1;

на фиг. 3 схематично показан участок лопаточного колеса, в котором в межлопаточных пространствах установлены вставки;

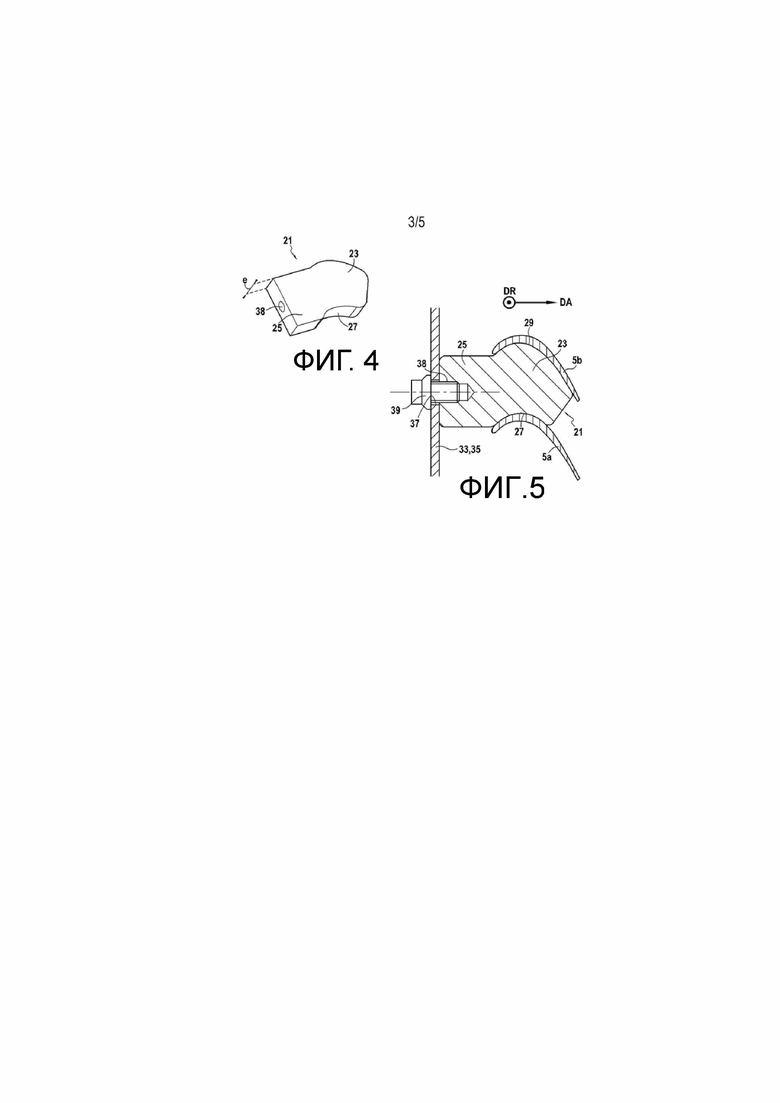

на фиг. 4 показана вставка согласно первому варианту осуществления;

на фиг. 5 показана вставка согласно первому варианту осуществления, установленная на лопаточном колесе и закрепленная на устройстве позиционирования;

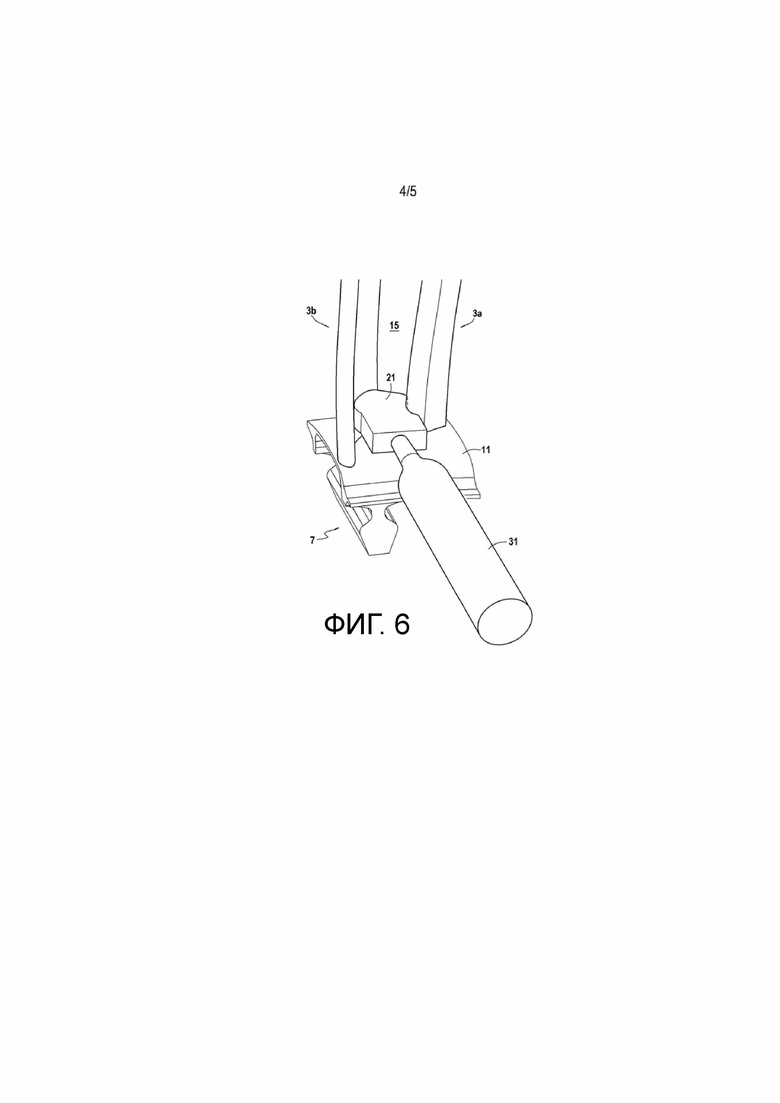

на фиг. 6 показана вставка согласно первому варианту осуществления, на которой установлен захватный участок;

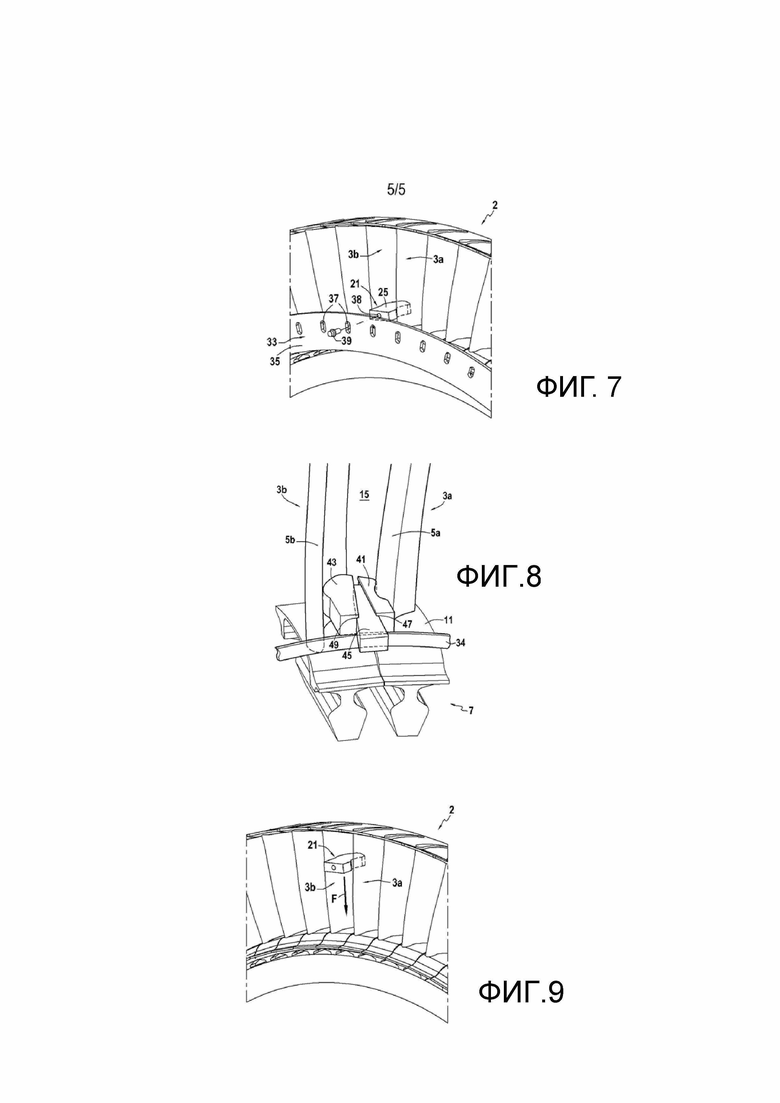

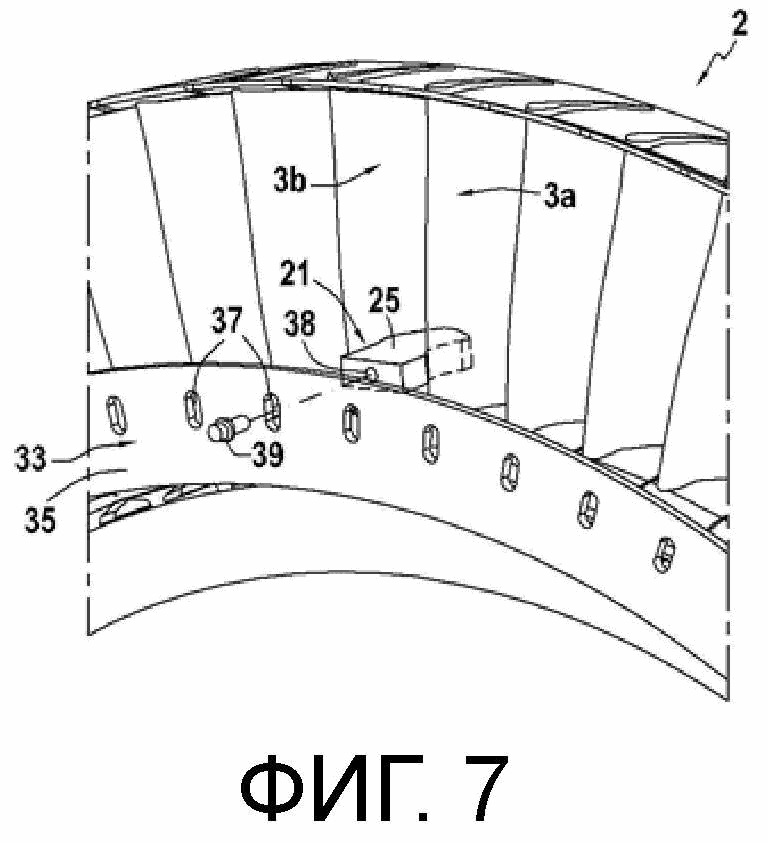

на фиг. 7 показан участок лопаточного колеса, на котором установлена система удержания согласно первому варианту осуществления;

на фиг. 8 показан участок лопаточного колеса, на котором установлена вставка согласно второму варианту осуществления;

на фиг. 9 представлен этап установки вставки согласно первому варианту осуществления в межлопаточное пространство.

Осуществление изобретения

На фиг. 1 показано лопаточное колесо 1. Например, лопаточное колесо 1 установлено на уровне турбины низкого давления газотурбинного двигателя.

Лопаточное колесо 1 содержит диск 2 и множество лопаток 3. Множество лопаток 3 установлено на диске 2 по его окружности.

На фиг. 2 представлен вид в разрезе лопаточного колеса 1 по плоскости II-II, показанной на фиг. 1. Показанная на фиг. 2 лопатка 3 содержит перо 5, ножку 7 лопатки и вершину 9 лопатки. Ножка 7 лопатки содержит радиально внутреннюю полку 11. Вершина 9 лопатки содержит радиально наружную полку 13. Перо 5 проходит в радиальном направлении между полками 11, 13. Все лопатки 3 множества лопаток аналогичны лопатке, показанной на фиг. 1. Перья 5 лопаток 3 имеют, каждое, вогнутую сторону и выпуклую сторону.

Когда лопатки 3 установлены на диске 2, они проходит в радиальном направлении DR и отстоят друг от друга, ограничивая межлопаточные пространства 15, показанные, например, на фиг. 1. Понятно, что межлопаточное пространство 15 образовано между двумя смежными лопатками 3. Расстояние между двумя перьями 5 смежных лопаток 3 больше вблизи вершин 9 лопатки, чем вблизи ножек 7 лопатки. Таким образом, расстояние между двумя перьями лопаток уменьшается между вершинами 9 лопатки и ножками 7 лопатки.

Лопатки 3 установлены на диске 2 в номинальном рабочем положении.

На фиг. 1 и 2 показано также стопорное кольцо 17, выполненное с возможностью блокировать лопатки 3 в осевом направлении на диске 2.

На фиг. 3 показаны участок лопаточного колеса 1 и система 19 удержания для демонтажа лопаточного колеса 1. Система 19 удержания содержит множество вставок 21. В данном случае вставки 21 вставлены в каждое из межлопаточных пространств 15, чтобы поддерживать относительное положение лопаток 3 и обеспечивать демонтаж диска 2.

На фиг. 4 и 5 показана вставка согласно первому варианту осуществления.

Вставка 21 содержит первую часть 23 и вторую часть 25. Первая часть 23 выполнена с возможностью поддерживать относительное положение лопаток 3. Первая часть 23 содержит первую контактную поверхность 27, выполненную с возможностью входить в контакт с пером 5а первой лопатки 3а и следовать форме выпуклой стороны пера 5а. Следовательно, в данном случае первая контактная поверхность 27 имеет вогнутую форму. Иначе говоря, первая контактная поверхность 27 и выпуклая сторона пера 5а имеют ответные формы.

Кроме того, первая часть 23 содержит вторую контактную поверхность 29, выполненную с возможностью входить в контакт с пером 5b второй лопатки 3b и следовать форме вогнутой стороны пера 5b. Следовательно, в данном случае вторая контактная поверхность 29 имеет выпуклую форму. Иначе говоря, вторая контактная поверхность 29 и вогнутая сторона пера 5b имеют ответные формы. Первая и вторая лопатки 3а, 3b является смежными в окружном направлении лопаточного колеса.

Выпуклая сторона пера 5а и вогнутая сторона пера 5b расположены друг против друга в окружном направлении. Поверхности перьев 5а, 5b первой и второй лопаток 3a, 3b ограничивают межлопаточное пространство 15.

Понятно, что первая часть 23 ставки 21 имеет форму, соответствующую участку межлопаточного пространства 15, когда лопатки 3 находятся в номинальном положении. Таким образом, когда вставки 21 установлены в межлопаточных пространствах 15 в положении удержания, лопатки лопаточного колеса удерживаются вместе через вставки, что снимает напряжения, прикладываемые ножками 7 лопаток к пазам диска, в которых установлены ножки лопаток, и позволяет легко производить монтаж и демонтаж диска.

Например, по меньшей мере участки первой части 23 вставки 21, входящие в контакт с перьями 5а, 5b лопаток 3а, 3b, и предпочтительно по меньшей мере первая часть 23 вставки 21 содержат/содержит сплав на основе алюминия и/или полимер с твердостью по Шору А, составляющей от 75 до 100. Например, полимер является смолой.

Размер сечения первой части 23 вставки 21 по плоскости, перпендикулярной к радиальному направлению DR, больше, чем размер в этой плоскости межлопаточного пространства 15 вблизи ножек 7 лопатки. Таким образом, в положении относительного удержания лопаток 3 вставка 21 расположена в межлопаточном пространстве 15 на уровне участка, имеющего по существу такой же размер, что и размер сечения вставки 21 в плоскости, перпендикулярной к радиальному направлению DR.

Обычно вставки 21 располагают на уровне первого концевого участка межлопаточных пространств 15, образованного для каждого межлопаточного пространства между ножкой 7 лопатки и центром межлопаточного пространства 15 в радиальном направлении DR.

Вставки 21 и, в частности, их первая часть 23, имеют толщину е в радиальном направлении DR, превышающую или равную 10% высоты h пера в радиальном направлении DR.

Положение удержания каждой вставки находится на определенной высоте межлопаточного пространства 15 или смежных перьев 5. Когда вставка 21 находится в положении удержания, центр вставки в радиальном направлении, то есть высота вставки, соответствующая половине ее толщины е, находится на определенной высоте. Иногда по причине размерных допусков или разбросов лопаток высота в радиальном направлении, соответствующая положению удержания, по существу отличается от высоты, определенной для некоторых вставок. Вместе с тем, разность между реальной высотой положения удержания вставок 21 и определенной высотой меньше или равна 5% общей высоты пера 5 или межлопаточного пространства 15.

Например, толщина е равна около 10 мм при высоте пера около 100 мм. Например, наибольшая длина в осевом направлении DA первой части 23 равна 15 мм, то есть от 70 до 100% длины в осевом направлении DA пера 5 лопатки 3.

Вторая часть 25 вставки 21 соединена с первой частью 23 вставки. Например, первая и вторая части 23, 25 выполнены за одно целое.

В данном случае вторая часть 25 проходит в продолжении первой части 23 в осевом направлении DA. Вторая часть 25 образует захватное средство, позволяющее вставлять или извлекать вставку 21 из межлопаточного пространства 15. Вторая часть 25 может также служить опорой при монтаже вставки 21 на других элементах.

Например, как показано на фиг. 6, система 19 удержания может дополнительно содержать захватный участок 31 вставок 21. Захватный участок 31 может быть установлен на второй части 25. Захватный участок 31 образует ручку, достаточно длинную, чтобы пользователь мог легко за нее держаться. Таким образом, захватный участок 31 облегчает манипулирование вставками 21 и их введение в межлопаточные пространства 15. Например, захватный участок 31 установлен на второй части 25 разъемно. Таким образом, пользователь может использовать один и тот же захватный участок 31 для монтажа всех вставок 21.

Кроме того, как показано на фиг. 7, система 19 удержания может содержать устройство 33 позиционирования. В этом варианте осуществления устройство 33 позиционирования содержит установочное кольцо 35, выполненное с возможностью позиционирования напротив лопаток 3 в окружном направлении. Установочное кольцо 35 содержит вытянутые отверстия 37, выходящие в межлопаточное пространство 15. Вытянутые отверстия 37 выполнены в радиальном направлении DR, чтобы обеспечивать слегка отличающееся позиционирование вставок 21 относительно друг друга в радиальном направлении DR и чтобы учитывать размерные допуски/разбросы.

Например, вторая часть 25 содержит расточное глухое отверстие 38, выполненное в осевом направлении DA. Глухое отверстие 38 должно располагаться напротив вытянутого отверстия 37, когда вставка 21 находится в положении удержания. Элемент 39 крепления позволяет закрепить вставку 21 на установочном кольце 35. Например, как показано на чертеже, элемент 39 крепления является винтом, выполненным с возможностью захождения в расточное глухое отверстие 38. Вместе с тем, вставку 21 можно закрепить на установочном кольце 35 при помощи любого другого средства. Таким образом, вставки 21 по существу выровнены вдоль окружного направления.

Чтобы позиционировать вставки 21 на одинаковой радиальной высоте в межлопаточных пространствах, в другом варианте осуществления (не показан) внутренний диск радиального упора может быть установлен на заранее определенной высоте, соответствующей положению удержания вставок 21. Вторая часть 25 вставок может при этом входить в положение упора во внутренний диск. После завершения монтажа множества вставок устанавливают наружный диск радиальной блокировки, позволяющий поддерживать положение вставок 21.

Далее следует описание способа демонтажа лопаточного колеса 2 согласно первому варианту осуществления.

На первом этапе вставки 21 вставляют поочередно в каждое из межлопаточных пространств 15 в их положение удержания.

Для этого сначала вставки 21 вводят на уровне наружного участка межлопаточного пространства 15, как показано на фиг. 9, затем вставки 21 перемещают, например, при помощи захватного участка 31, в радиальном направлении DR по стрелке F, то есть внутрь, вплоть до достижения ими положения удержания. Под наружным участком межлопаточного пространства 15 следует понимать участок, образованный между центром пера 5 в радиальном направлении DR и наружным концом пера 5.

В варианте вставки 21 располагают непосредственно на уровне их положения удержания посредством движения, которое следует форме первой и второй контактных поверхностей 27, 29, при помощи захватного участка 31, который в этом варианте образует плечо рычага и позволяет, таким образом, действовать на вставку достаточной силой, чтобы ввести ее непосредственно в положение удержания.

Например, чтобы позиционировать и удерживать вставки 21 в положении удержания, можно расположить установочное кольцо 35 таким образом, чтобы вытянутые отверстия 37 оказались на уровне положения удержания вставок 21. Таким образом, когда вставки установлены и находятся напротив вытянутых отверстий, их крепят на установочном кольце 35 в данном случае при помощи элементов 39 крепления, которые могут заходить в глухие отверстия 37 вставок 21.

Как только все межлопаточные пространства 15 лопаточного колеса 1 оказываются оснащенными вставкой 21, можно извлечь диск 2. После извлечения диска 2 можно, например, произвести замену стопорного кольца 17. Затем можно опять соединить диск со всеми ножками 7 лопаток 3, поскольку их относительное положение удерживается вставками. Наконец, после установки лопаток 3 на диске 2 можно снять систему 19 удержания.

На фиг. 8 представлен второй вариант осуществления системы удержания. В дальнейшем элементы, общие для различных вариантов осуществления, будут иметь одинаковые цифровые обозначения. Второй вариант осуществления отличается от первого варианта осуществления тем, что вставки 21 содержат, каждая, первый элемент 41 и второй элемент 43. Первый и второй элементы 41, 43 выполнены с возможностью их размещения в межлопаточном пространстве 15. Первый элемент 41 располагают напротив пера 5а первой лопатки 3а, а второй элемент 43 располагают напротив пера 5b второй лопатки 3b, смежной в окружном направлении с первой лопаткой 3а. Первый и второй элементы 41, 43 расположены друг против друга в окружном направлении лопаточного колеса.

Кроме того, каждая из вставок 21 также содержит уплотняющую деталь 45, выполненную с возможностью введения в осевом направлении DA между первым и вторым элементами 41, 43, чтобы удерживать первый и второй элементы 41, 43 прижатыми к перьям 5а, 5b. В представленном варианте осуществления уплотняющая деталь 45 имеет форму клина или фасетную форму.

Чтобы направлять уплотняющую деталь 45 между первым и вторым элементами 41, 43 во время ее введения в осевом направлении и избегать ее радиального смещения, по меньшей мере один из первого и второго элементов 41, 43 содержит направляющую поверхность. В представленном примере каждый из первого и второго элементов 41, 43 содержит направляющую поверхность.

В данном случае направляющие поверхности образованы канавками 47, 49, выполненными в каждом из первого и второго элементов 41, 43. Края канавок 47, 49 обеспечивают радиальную блокировку уплотняющей детали 45 и направление осевого поступательного движения уплотняющей детали 45.

В не показанном на чертеже варианте осуществления уплотняющая деталь 41 содержит осевой упор, выполненный с возможностью вхождения в контакт с первым и вторым элементами 41, 43, когда уплотняющую деталь 45 устанавливают между первым и вторым элементами 41, 43.

Например, согласно варианту осуществления, представленному на фиг. 8, чтобы расположить вставки 21 на одной радиальной высоте в межлопаточных пространствах, можно установить внутренний диск 34 радиального упора на заранее определенной высоте, соответствующей положению удержания вставок 21. Первый и второй элементы можно расположить в положении упора во внутренний диск 34 до введения уплотняющей детали.

Далее следует описание способа демонтажа лопаточного колеса 1 при помощи системы удержания согласно второму варианту осуществления.

На первом этапе вставки 21 вставляют одна за другой в каждое из межлопаточных пространств 15 в их положение удержания.

Для этого первый элемент 41 вставки 21 располагают напротив пера 5а первой лопатки 3а в положении удержания. Затем располагают второй элемент 43 вставки 21 напротив пера 5b второй лопатки 3b, смежной в окружном направлении с первой лопаткой 3а, тоже в положении удержания таким образом, чтобы второй элемент 43 оказался напротив первого элемента 41 в окружном направлении лопаточного колеса. После этого вставляют уплотняющую деталь 45 между первым и вторым элементами 41, 43.

Таким образом, вставки 21 вставляют в каждое из межлопаточных пространств 15.

После оснащения всех межлопаточных пространств 15 лопаточного колеса 1 вставкой 21, как и в первом варианте осуществления, можно извлечь диск 2. После извлечения диска 2 можно, например, произвести замену стопорного кольца 17. Затем можно легко соединить обратно диск 2 со всеми ножками 7 лопаток 3, так как вставки обеспечивают сохранение их относительного положения. Наконец, после установки лопаток 3 обратно на диск 2 можно снять систему 19 удержания.

Хотя данное изобретение было описано в связи с конкретными вариантами осуществления, разумеется, в эти примеры можно вносить изменения, не выходя за пределы общего объема защиты изобретения, определенного в формуле изобретения. В частности, отдельные отличительные признаки различных показанных/упомянутых вариантов осуществления можно объединить в дополнительных вариантах осуществления. Следовательно, описание и чертежи следует рассматривать скорее как иллюстративные, а не ограничивающие.

Разумеется также, что все отличительные признаки, описанные для способа, можно транспонировать отдельно или в комбинации на устройство, или, наоборот, все отличительные признаки, описанные для устройства, можно транспонировать отдельно или в комбинации на способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТОЧНОЕ КОЛЕСО ТУРБОМАШИНЫ | 2012 |

|

RU2599221C2 |

| РОТОРНЫЙ УЗЕЛ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2439337C2 |

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, СОДЕРЖАЩИМИ ВСТАВКИ | 2016 |

|

RU2699857C2 |

| ПЛАСТИЧЕСКИ ДЕФОРМИРУЮЩИЙСЯ КОЛЬЦЕВОЙ ОБТЕКАТЕЛЬ СТУПИЦЫ ЛОПАТОЧНОГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2017 |

|

RU2737272C2 |

| ПЛАТФОРМА ДЛЯ РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ЛОПАТКА, РАБОЧЕЕ КОЛЕСО ТУРБИНЫ, КОМПРЕССОР И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2513535C2 |

| Способ защиты корпуса лопаточных машин и устройство, реализующее способ | 2017 |

|

RU2652857C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПЛОЩАДИ ПРОХОДНОГО СЕЧЕНИЯ МЕЖЛОПАТОЧНОГО КАНАЛА РАДИАЛЬНОГО ДИФФУЗОРА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2005 |

|

RU2294462C1 |

| УЗЕЛ ТУРБОМАШИНЫ И СПОСОБЫ ЕГО СБОРКИ И РАЗБОРКИ | 2014 |

|

RU2669117C2 |

| СПОСОБ ЗАМЕНЫ КОМПЛЕКТА РАБОЧИХ ЛОПАТОК СТУПЕНИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2099541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ, СОДЕРЖАЩЕЙ МНОЖЕСТВО ЛОПАТОК, УСТАНОВЛЕННЫХ В ПЛАТФОРМЕ | 2010 |

|

RU2532783C2 |

Изобретение относится к системе удержания для демонтажа лопаточного колеса, при этом лопаточное колесо содержит диск (2), множество лопаток, выполненных с возможностью установки в окружном направлении на диске (2), при этом множество лопаток ограничивает множество межлопаточных пространств, при этом каждое межлопаточное пространство ограничено между двумя смежными лопатками (3а, 3b) множества лопаток, при этом система удержания содержит множество вставок (21), каждая из которых выполнена с возможностью введения в каждое из межлопаточных пространств в положение удержания, чтобы поддерживать относительное положение лопаток, когда множество лопаток снимают с диска (2). Изобретение направлено на ускорение процесса демонтажа лопаточного колеса и на снижение стоимости данной операции. 2 н. и 8 з.п. ф-лы, 9 ил.

1. Система (19) удержания для демонтажа лопаточного колеса (1), при этом лопаточное колесо (1) содержит:

- диск (2),

- множество лопаток (3), выполненных с возможностью установки в окружном направлении на диске (2), при этом множество лопаток (3) ограничивает множество межлопаточных пространств (15), при этом каждое межлопаточное пространство (15) ограничено в окружном направлении между двумя смежными лопатками (3а, 3b) множества лопаток (3),

при этом система (19) удержания содержит множество вставок (21), каждая из которых выполнена с возможностью введения в каждое из межлопаточных пространств (15) в положение удержания, чтобы поддерживать относительное положение лопаток (3), когда множество лопаток (3) снимают с диска (2).

2. Система (19) удержания по п. 1, в которой каждая из вставок (21) содержит по меньшей мере один участок, изготовленный из сплава на основе алюминия и/или из полимера с твердостью по Шору А, составляющей от 75 до 100.

3. Система (19) удержания по одному из пп. 1 или 2, в которой вставки имеют толщину (е) в радиальном направлении (DR), превышающую или равную 10% высоты (h) пера лопатки в радиальном направлении (DR).

4. Система (19) удержания по одному из пп. 1-3, содержащая захватный участок (31), выполненный с возможностью установки на вставке (21) из множества вставок, при этом захватный участок (31) выполнен с возможностью обеспечения удержания вставки (21) и облегчения ее установки в межлопаточном пространстве (15).

5. Система (19) удержания по одному из пп. 1-4, содержащая устройство (33, 34) позиционирования множества вставок, при этом каждая вставка (21) из множества вставок выполнена с возможностью установки на устройстве (33, 34) позиционирования так, чтобы удерживать вставки (21) в нужном положении.

6. Система удержания по п. 5, в которой устройство (33) позиционирования содержит установочное кольцо (35), при этом установочное кольцо (35) содержит крепежные элементы (37) для обеспечения крепления вставок (21) на установочном кольце (35).

7. Система (19) удержания по одному из пп. 1-3, в которой каждая из вставок (21) содержит:

- первый элемент (41) и второй элемент (43), при этом первый и второй элементы (41, 43) выполнены с возможностью размещения в межлопаточном пространстве (15), при этом первый элемент (41) расположен напротив первой лопатки (3а), а второй элемент (43) расположен напротив второй лопатки (3b), смежной с первой лопаткой (3а) в окружном направлении; и

- уплотняющую деталь (45), выполненную с возможностью введения между первым и вторым элементами (41, 43), чтобы удерживать вставку (21) между первой и второй лопатками (3а, 3b).

8. Способ демонтажа лопаточного колеса (1), содержащего диск (2) и множество лопаток (3), установленных в окружном направлении на диске (2), при этом множество лопаток (3) ограничивает множество межлопаточных пространств (15), причем каждое межлопаточное пространство (15) ограничено в окружном направлении между двумя смежными лопатками из множества лопаток (3), при этом способ демонтажа содержит следующие этапы, на которых:

А. вставляют множество вставок (21) системы (19) удержания в межлопаточные пространства (15) в положение удержания таким образом, чтобы сохранить относительное положение лопаток (3);

В. извлекают диск (2).

9. Способ по п. 8, в котором на этапе А:

- вставляют вставки на уровне радиально наружного участка межлопаточных пространств (15);

- перемещают вставки (21) в радиальном направлении (DR) радиально внутрь до достижения ими положения удержания.

10. Способ по п. 8, в котором каждая вставка (21) содержит первый элемент (41), второй элемент (43) и уплотняющую деталь (45), и на этапе А:

- располагают первый элемент (41) вставки (21) в межлопаточном пространстве (15) напротив первой лопатки (3а) в положении удержания,

- располагают второй элемент (43) вставки (21) в межлопаточном пространстве (15) напротив второй лопатки (3b), смежной с первой лопаткой (3а), так, чтобы второй элемент (43) оказался в окружном направлении напротив первого элемента (41),

- вставляют между первым и вторым элементами (41, 43) уплотняющую деталь (45), чтобы удерживать вставку (21) в положении удержания.

| СПОСОБ СНЯТИЯ КОРПУСА ПОДШИПНИКА С РОТОРА ГАЗОВОЙ ТУРБИНЫ, А ТАКЖЕ ТРУБЧАТЫЙ ВАЛ ДЛЯ ПРОДОЛЖЕНИЯ РОТОРА | 2012 |

|

RU2593053C2 |

| ИНСТРУМЕНТ ДЛЯ ОТВИНЧИВАНИЯ СОЕДИНИТЕЛЬНОЙ ГАЙКИ МОДУЛЬНОГО РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2645874C2 |

| US 20050013696 A1, 20.01.2005 | |||

| ОТВИНЧИВАЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ ОСНАСТКА И СПОСОБ ОТВИНЧИВАНИЯ СОЕДИНИТЕЛЬНОЙ ГАЙКИ | 2013 |

|

RU2645853C2 |

Авторы

Даты

2022-02-01—Публикация

2019-06-06—Подача