Изобретение относится к железнодорожному транспорту, а именно к технологии строительства, содержания и ремонта рельсового пути.

Для обеспечения плавного и безопасного движения поездов периодически требуется устанавливать путевую решетку в проектное положение и одновременно фиксировать ее уплотнением балластного слоя. В путевом хозяйстве эти технологические операции выполняются, в основном, подбивочными машинами, выправочно-подбивочно-рихтовочыми машинами (ВПР-машинами) и машинами для динамической стабилизации пути (ДСП-машинами). При этом сначала работают подбивочные и ВПР-машины, которые посредством подбивочных инструментов (подбоек) подают балласт под шпалы и уплотняют его за счет вибрации и движения подбоек поперек межшпального ящика. Затем ДСП-машины стабилизируют (уплотняют) балласт за счет передачи на рельсошпальную решетку вибрации и нагрузки, прижимающей балласт вниз, которые передает ДСП-машина. Следует отметить, что влияние на уплотнение балласта от работы ВПР-машины по сравнению с влиянием от работой ДСП-машины больше. Это объясняется тем, что осаживающее давление от ДПС-машины ограничено весом самой машины, распределенным на весь обрабатываемый в данный момент времени участок рельсошпальной решетки, а сила воздействия на балласт ВПР-машины обусловлена усилием сжатия подбоек, которое не зависит от массы машины, и распределено по площади лопатки подбойки.

Известен способ управления процессом уплотнения балластного слоя рельсового пути, который заключается в вибрационном воздействии на балласт и регистрации величины его просадки. Для этого по ходу движения ДСП-машины осуществляют синхронное измерение пространственных координат точек, одна из которых расположена на ремонтируемом рельсовом пути в зоне уплотнения, а другая - в уплотненной зоне. В точках определяют текущие значения величины просадки и достигаемый коэффициент уплотнения. Скорость движения ДСП-машины, осуществляющей вибрационное воздействие на уплотняемый балласт, регулируют в зависимости от фактического значения коэффициента уплотнения в каждый текущий момент (см. п. РФ №2703819 по кл. Е01В 27/20 опубл. 22.10.2019 «Способ автоматического контроля качества уплотнения балластного слоя рельсового пути и устройство для его осуществления»). Недостатком данного изобретения является определение состояния балласта только на заключительной стадии его обработки - стабилизации пути, что сужает возможности внесения корректировок в процесс уплотнения балластного слоя в быстроменяющихся условиях производства путевых работ.

Известен также способ управления процессом уплотнения балластного слоя рельсового пути, который заключается в определении упругости балласта под шпалами по показаниям датчиков расстояния, установленных на раме шпалоподбивочной машины для фиксации просадки рельсов и шпал под нагрузкой от колеса шпалоподбивочной машины. Показания датчиков передаются по каналам информационной связи в блок управления машиной, который, считывая эти данные, задает длительность и силу подбивки для получения оптимальных значений состояния балласта в конкретном месте (см. п. РФ №2704764 по кл. Е01В 27/17 опубл. 30.10.2019 «Система управления группой шпалоподбивочных машин»). Данный способ, позволяя определить состояние балласта на более ранней стадии его обработки (по сравнению с указанным выше аналогом), а именно - на стадии подбивки шпал, не позволяет учесть такой важный для уплотнения балласта показатель, как параметры вибрации, возникающей в деталях виброблока машины и самом балласте. Это не обеспечивает получение достаточного количества информации для внесения корректировок в процесс уплотнения балластного слоя.

Наиболее близким по технической сущности, достигаемому эффекту и выбранным в качестве прототипа является способ управления процессом уплотнения балластного слоя рельсового пути за счет измерения параметров вибрации, возникающих в вибрационном оборудовании машины, взаимодействующей с балластом, передачи полученных данных по каналам информационного обмена в вычислительный комплекс и регулирования работы машины в соответствии с результатами измерения. В качестве машины взаимодействующей с балластом, в данном случае, также как и в упомянутом выше аналоге, выступает ДСП-машина (динамический стабилизатор пути). На виброблоке и несущей раме виброблока машины установлены вибродатчики, подключенные к бортовому компьютеру. Работа системы основана на учете разницы амплитуды колебаний виброблока в зависимости от степени уплотнения балласта под рельсошпальной решеткой. При недостаточном уплотненном балласте амплитуда колебаний виброблока будет выше, чем при уплотненном балласте. В случае изменения амплитуды колебаний и, следовательно, степени уплотнения балласта изменяют скорость ДСП-машины (см. п. РФ №2464370 по кл. Е01В 27/20, опубл. 20.10.2012 «Система автоматического контроля качества уплотнения балластного слоя рельсового пути»). Недостатком данного изобретения, также как и в упомянутом выше аналоге, является определение состояния балласта только на заключительной стадии его обработки - стабилизации пути, что сужает возможности внесения корректировок в процесс уплотнения балластного слоя. Выполнение начальной стадии обработки балласта подбивочными или ВПР-машинами проводится вслепую. Это отрицательно влияет на эффективность и качество уплотнения балласта. Так проведение подбивочных работ на участках с достаточно слежавшимся балластом может привести к значительному затуханию амплитуды колебаний (вплоть до нуля) подбивочного инструмента(подбойки) машины и, следовательно, к недостаточной степени обработки балласта. При этом лопатка и стержень инструмента могут подвергаться повышенным абразивным и вибро-ударным воздействиям, которые вызывают их излишний износ, сколы и изломы. Посадочная часть стержня инструмента под воздействием на нее посадочной части рычага испытывает избыточное расклепывающее воздействие, уменьшающее пятно контакта и увеличивающее люфт инструмента. Это, в свою очередь, тоже уменьшает активность воздействия подбивочного инструмента на балласт, что снижает качество и производительность подбивочных работ.

Все эти факторы могут резко снизить эффективность подбивочных работ, как по производительности, так и по качеству подбивки.

Задачей настоящего изобретения является повышение эффективности подбивочных работ по производительности и качеству.

Техническим результатом, получаемым при реализации изобретения, является регистрация динамических изменений параметров, характеризующих фактическое состояние балласта в месте проведения работ и фактическое состояние подбивочного оборудования, обрабатывающего этот балласт, т.е. диагностику оборудования. Это позволяет на основе полученных измерений осуществить подбивочные работы в оптимальной последовательности и необходимом объеме, экономить ресурс машины.

Поставленная задача решается за счет того, что в известном способе управления процессом уплотнения балластного слоя рельсового пути, включающем измерение в зоне уплотнения балласта параметров вибрации, возникающих в вибрационном оборудовании машины, взаимодействующей с балластом, передачу полученных данных по каналам информационного обмена в вычислительный комплекс и регулирование работы машины в соответствии с результатами измерения, согласно изобретению, в качестве машины используют подбивочную и/или выправочно-подбивочно-рихтовочную машину, а измерение осуществляют посредством, по меньшей мере, одного измерительного модуля, размещенного на инструменте, и/или рычаге инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока указанных выше машин.

При осуществлении способа дополнительно может быть проведено измерение температуры хвостовика и/или стержня подбивочного инструмента, и/или рычага инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока подбивочной и/или выправочно-подбивочно-рихтовочной машины.

При осуществлении способа дополнительно может быть проведено измерение расстояния до головки рельса, и/или до верхней и/или нижней постели шпалы, и/или до уровня балласта в межшпальном ящике относительно рамы подбивочной и/или выправочно-подбивочно-рихтовочной машины и/или измерительного модуля на инструменте, и/или рычаге инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока подбивочной и/или выправочно-подбивочно-рихтовочной машины.

При осуществлении способа может быть дополнительно проведено измерение скорости погружения и извлечения инструмента из балласта, а также измерение силы удара инструмента о балласт в момент его погружения.

Измерительный модуль может содержать датчики, выбранные из группы, включающей: акселерометр, датчик измерения температуры, датчик измерения расстояния, тензометр, датчик измерения уровня сыпучей среды, датчик перемещения.

Измерительный модуль может быть размещен внутри и/или на поверхности стержня и/или хвостовика подбивочного инструмента, и/или рычага инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока подбивочной и/или выправочно-подбивочно-рихтовочной машины.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ не известен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Заявляемый способ может быть осуществлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использован при уплотнении балласта рельсового пути, т.е. является промышленно применимым.

Процессы, происходящие в балластном слое при силовом воздействии на него, относятся к многофакторным. Они требуют учета многих параметров, характеризующих состояние балластного слоя, путевой решетки, рабочих органов машин и др. Только непосредственный контроль в месте проведения работ обеспечивает получение достоверной информации о реальной картине железнодорожного пути на данном участке, а также текущего состоянии инструмента и всего подбивочного блока для уплотнения балласта. В качестве источника такой информации в заявляемом способе предлагается использовать показания измерительного модуля, размещенного непосредственно на подбивочном инструменте (подбойке) подбивочной или ВПР-машины, и/или рычаге, и/или оси рычага, и/или оси гидроцилиндра сжима-разжима рычага подбивочного блока этих машин. При осуществлении подбивки балласта вибрирующую подбойку заглубляют в балласт, проводят обжатие балласта, перемещая подбойку поперек межшпального ящика, и извлекают подбойку из балласта. В отличие от способа-прототипа в заявляемом способе предлагается получать информацию о состоянии балласта от подбивочного инструмента (подбойки), непосредственно соприкасающегося с балластом, а не от виброблока ДСП-машины, который действует на балласт через контакт с рельсошпальной решеткой, неизбежно влияющей на характер вибрации всей вибрирующей системы в целом, искажая ее.

Если в течение всего процесса подбивки или каких-то отдельных периодов этого процесса регистрировать такие показатели как скорость заглубления подбойки в балласт и скорость ее извлечения, реальные параметры вибрации в разные моменты работы подбойки, динамику воздействия подбойки на балласт в момент ее погружения и извлечения, температуру отдельных участков тела подбойки (на поверхности и/или объеме тела), таких как ее хвостовик (посадочная часть стержня), стержень, лопатка, уровень балласта в межшпальном ящике относительно шпалы и т.д., можно получить большое количество ценной достоверной информации. Известно, например, что износ лопатки и стержня подбойки приводит к изменению ее массы на уровне 20-26% от первоначальной ее массы за счет абразивного воздействия балласта, что неизменно приводит к изменению амплитуды колебаний подбойки. Посадочная часть стержня (хвостовик стержня) под воздействием на нее посадочной части рычага расклепывается с уменьшением пятна контакта, приводя к люфту инструмента и большим взаимным соударениям, что отражается на амплитуде. Это, в свою очередь, увеличивает динамическую разбалансировку подбивочных блоков, ускоряет их разрушение и отражается на амплитуде колебаний. Многочисленные подвижные соединения в подбивочных блоках также вызывают потерю амплитуды колебаний подбоек. Следовательно, учет с помощью вибродатчиков изменений в амплитуде колебаний подбойки, ее рычага, оси рычага, оси гидроцилиндра сжима-разжима рычага позволяют оперативно получить сведения о состоянии, как подбойки, так и всего подбивочного блока в целом, т.е. провести диагностику его состояния. Высокоинформативные сведения могут быть получены и от входящих в состав измерительного модуля термодатчиков, которые, фиксируя нагрев в определенных точках тела подбойки (хвостовике; вернем, среднем, нижнем участках стержня, лопатке), будут выявлять зоны повышенной интенсивности разрушения.

При использовании бесконтактных датчиков расстояния можно отследить уровень и объем балласта в межшпальном ящике, который является косвенным показателем степени уплотнения балласта под шпалами. Известно, что при понижении уровня балласта в межшпальном ящике до уровня нижней постели (подошвы) шпалы обеспечивается достаточное поступление частиц балласта под шпалы и в межшпальную зону.

Измерительный модуль, установленный на подбойке и/или других элементах подбивочного блока указанных машин позволяет с большой степенью достоверности и оперативности отследить трансформацию взаимодействия между собой отдельных элементов подбивочного блока, непосредственного взаимодействия подбивочного инструмента (подбойки) с балластом и состояния балласта в текущий момент, как при проведении подбивочных работ, так и перед началом этих работ и после их проведения. Измерительный модуль может включать бесконтактные акселерометры, датчики температуры, тензометры, датчики расстояния, датчики измерения уровня сыпучей среды, датчики измерения объема среды, датчики перемещения и пр.

Учитывая, что при подбивочных работах подбойка погружается и извлекается из балласта, важно установить измерительный модуль на теле подбойки так, чтобы защитить его от механических воздействий частиц балласта и обеспечить как получение достоверных результатов измерения, так передачу их в достоверном виде в вычислительный комплекс. Это может быть обеспечено, например, за счет размещения измерительного модуля в полости стержня подбойки или на тех участках подбойки, которые не взаимодействуют с балластом, например хвостовике. Измерительные модули, установленные на рычаге, оси рычага и оси гидроцилиндра также могут быть размещены как внутри полости детали, так и на ее поверхности, т.к. при подбивочных работах непосредственно с балластом не соприкасаются.

Таким образом, измерение параметров, характеризующих фактическое состояние балласта и подбивочного оборудования, позволяет осуществить их текущую диагностику. Это выявляет картину фронта работ в быстро меняющихся условиях реального производства, позволяя осуществить подбивочные работы в оптимальной последовательности и необходимом объеме и, следовательно, повысить эффективность работы подбивочных и/или выправочно-подбивочно-рихтовочных машин по производительности и качеству.

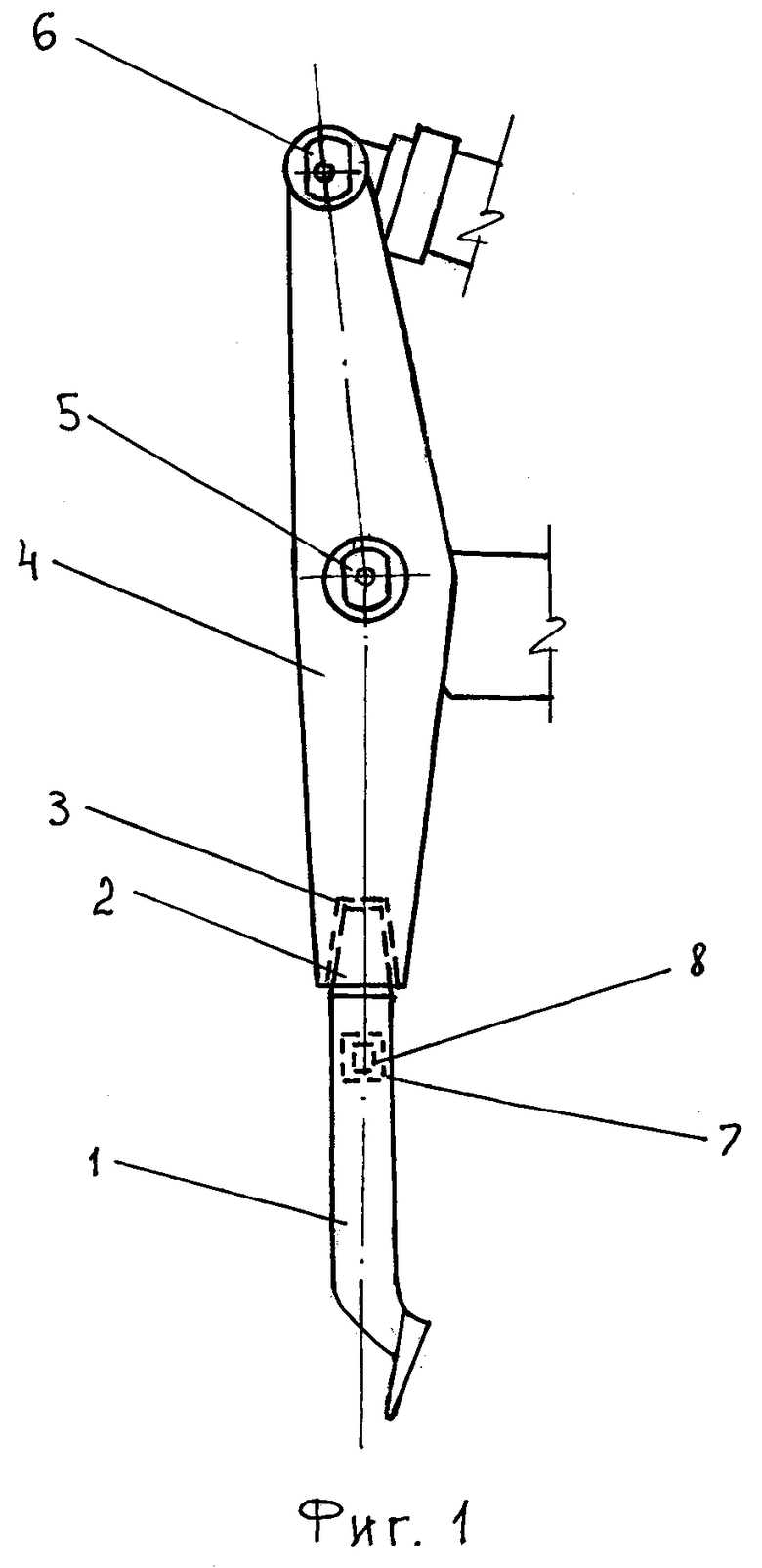

Техническое решение поясняется чертежом, на котором изображен:

Фиг. 1 Фрагмент подбивочного блока ВПР-машины, включающий установленный на оси рычаг с подбивочный инструментом (подбойкой) с измерительным модулем.

Подбойка содержит стержень 1, верхний конец 2 (посадочная часть стержня или хвостовик) которого предназначен для установки в гнезде 3 рычага 4. Рычаг 4 установлен на оси 5 подбивочного блока. Верхняя часть рычага 4 взаимодействует с гидроцилиндром сжима-разжима рычага и соединена с ним осью 6. Внутри полости 7 в стержне 1 установлен измерительный модуль 8. В состав измерительного модуля 8 могут входить вибродатчики различного назначения, термодатчики и др. Датчики по каналам информационного обмена соединены с вычислительным комплексом (на чертеже не приведены).

Способ реализуют следующим образом.

Используя ВПР-машину, подбойку принудительно заглубляют в балласт и производят его виброуплотнение. При этом уже в момент погружения подбойки в балласт вычислительный комплекс по каналам информационного обмена получает от измерительного модуля текущую информацию о состоянии балласта и текущем состоянии подбивочного оборудования. В соответствии с этой информацией определяется характер необходимых технологических операций для обработки балласта в данном месте проведения работ и формируются управляющие команды, передаваемые исполнительным органам ВПР-машины.

Таким образом, регистрация в данный момент времени динамических изменений параметров, характеризующих фактическое состояние балласта и фактическое состояние самого подбивочного оборудования, позволяет выявить общую картину на обрабатываемом участке пути. Это позволяет на основе полученных измерений осуществить подбивочные работы в оптимальной последовательности и необходимом объеме и, следовательно, повысить эффективность этих работ по производительности и качеству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2547108C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ АГРЕГАТ | 2008 |

|

RU2382133C1 |

| Способ уплотнения балласта железнодорожного пути | 2018 |

|

RU2676253C1 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

| СПОСОБ ШИЛКИНА ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ И МАШИНА ШИЛКИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2007 |

|

RU2342481C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2435897C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ АГРЕГАТ | 2009 |

|

RU2418905C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПЛОТНЕНИЯ СЫПУЧИХ СРЕД, В ЧАСТНОСТИ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ (ВАРИАНТЫ) | 2008 |

|

RU2378442C1 |

| Подбойка шпалоподбивочной машины | 2020 |

|

RU2745746C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2427682C1 |

Изобретение относится к области обслуживания верхнего строения железнодорожного пути, в частности к способам управления процессом уплотнения балластного слоя рельсового пути. Способ заключается в измерении параметров вибрации в вибрационном оборудовании машины, передаче полученных данных в вычислительный комплекс и регулировании работы машины в соответствии с результатами измерений. Измерения производят посредством модуля, размещенного на инструменте, и/или рычаге инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента. Также могут дополнительно измерять температуру хвостовика, и/или стержня инструмента, и/или рычага инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока. Повышается эффективность подбивочных работ. 6 з.п. ф-лы, 1 ил.

1. Способ управления процессом уплотнения балластного слоя рельсового пути, включающий измерение в зоне уплотнения балласта параметров вибрации, возникающих в вибрационном оборудовании машины, взаимодействующей с балластом, передачу полученных данных по каналам информационного обмена в вычислительный комплекс и регулирование работы машины в соответствии с результатами измерения, отличающийся тем, что в качестве машины используют подбивочную машину и/или выправочно-подбивочно-рихтовочную машину, а измерение осуществляют посредством по меньшей мере одного измерительного модуля, размещение которого выбрано из группы, включающей:

А, Б, С, Д;

А+Б, А+С, А+Д, Б+С, Б+Д, С+Д;

А+Б+С, А+Б+Д, А+С+Д, Б+С+Д;

А+Б+С+Д,

где размещение измерительного модуля на инструменте - А

размещение измерительного модуля на рычаге инструмента - Б

размещение измерительного модуля на оси рычага инструмента - С

размещение измерительного модуля на оси гидроцилиндра сжима-разжима рычага инструмента - Д,

причем при размещении в соответствии с позициями А, Б и А+Б дополнительно осуществляют измерение температуры хвостовика и/или стержня инструмента, и/или рычага инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока указанных выше машин.

2. Способ по п. 1, отличающийся тем, что при размещении в соответствии с позициями

С, Д;

А+С, А+Д, Б+С, Б+Д, С+Д;

А+Б+С, А+Б+Д, А+С+Д, Б+С+Д;

А+Б+С+Д

дополнительно осуществляют измерение температуры хвостовика и/или стержня инструмента, и/или рычага инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока указанных выше машин.

3. Способ по п. 1 или 2, отличающийся тем, что дополнительно осуществляют измерение расстояния до головки рельса, и/или до верхней и/или нижней постели шпалы, и/или до уровня балласта в межшпальном ящике относительно рамы указанных выше машин и/или измерительного модуля на инструменте и/или рычаге инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока указанных выше машин.

4. Способ по п. 1 или 2, отличающийся тем, что дополнительно осуществляют измерение скорости погружения и извлечения инструмента из балласта.

5. Способ по п. 1 или 2, отличающийся тем, что дополнительно осуществляют измерение силы удара инструмента о балласт в момент его погружения.

6. Способ по любому из пп. 1-5, отличающийся тем, что измерительный модуль содержит датчики, выбранные из группы, включающей: акселерометр, датчик измерения температуры, датчик измерения расстояния, тензометр, датчик измерения уровня сыпучей среды, датчик перемещения.

7. Способ по любому из пп. 1-5, отличающийся тем, что измерительный модуль размещен внутри и/или на поверхности стержня инструмента, и/или рычага инструмента, и/или оси рычага инструмента, и/или оси гидроцилиндра сжима-разжима рычага инструмента подбивочного блока указанных выше машин.

| EA 201900486 A1, 02.04.2020 | |||

| EP 3721013 A1, 14.10.2020 | |||

| ПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2014 |

|

RU2640165C2 |

| Способ химической обработки однолетних растений и древесины в целях получения древесины | 1932 |

|

SU31749A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА УПЛОТНЕНИЯ БАЛЛАСТНОГО СЛОЯ РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2464370C2 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2006 |

|

RU2338823C2 |

Авторы

Даты

2022-02-02—Публикация

2021-04-09—Подача