Изобретение относится к подбивочному агрегату для шпалоподбивочной машины, содержащему расположенные на направляемом с возможностью регулирования по высоте в раме подбивочного агрегата держателе, выполненные в виде качающихся рычагов пары подбивочных инструментов, нижние концы подбоек которых, погружаемые в балластный слой, посредством вибропривода могут приводиться в движение в противоположных направлениях и могут быть гидравлически подведены друг к другу.

Подбивочные агрегаты подбивочными инструментами погружаются в балластный слой полотна железной дороги в области между двумя шпалами (в шпальном ящике), в области опоры шпалы в балластном слое под рельсами и осуществляют уплотнение балластного слоя за счет динамической вибрации подводимых друг к другу, расположенных напротив друг друга подбоек. Подбивочные агрегаты за один рабочий цикл могут осуществлять подбивку двух или более шпал (DE 2424829 A).

Движения подбивочного агрегата включают вертикальное погружение подбойки в балластный слой, движение подачи, при котором концы подбоек подводятся друг к другу, и наложенные динамические вибрации, которые вызывают непосредственное уплотнение балластного слоя. Для осуществления движения подачи известно применение гидравлических цилиндров, которые посредством шатуна с эксцентриситетом соединены с вибровалом и которые обеспечивают наложение на движение подачи вибрационных колебаний (AT 369455 B). Эти вибровалы и шатуны установлены в подшипники качения, которые требуют регулярного дорогостоящего обслуживания. Другие известные решения используют линейное возбуждение при помощи гидравлического цилиндра. При этом последовательно механически соединяются два гидравлических цилиндра. Один гидравлический цилиндр осуществляет движение подачи, в то время как другой обеспечивает вибрационное движение. Величина возникающих при этом колебаний определяется механически, а также гидравлическим возбуждением. Величина амплитуды не может быть отрегулирована произвольно.

Оптимальная частота подбивки для осуществления уплотнения балластного слоя, как известно, находится в диапазоне от 25 до 40 Гц, причем погружение подбойки в балластный слой осуществляется проще при более высоких частотах, поскольку в этом случае при погружении возникает лишь небольшой удар, и, таким образом, могут быть снижены требования к креплению подбоек.

Используемые в настоящее время подбивочные агрегаты требуют очень высоких затрат на обслуживание. Обычно каждый сезон осуществляется, по меньшей мере, частичный ремонт (переборка) и обслуживание агрегатов. После проведения одного-двух ремонтов (переборок) агрегаты должны быть заменены на новые. В дополнение к этому известно, что подбивочные агрегаты с вращающимися вибровалами могут быть снабжены дисковым маховиком, чтобы по мере уплотнения балластного слоя частота уменьшалась не слишком сильно. Также известно, что при приведении в действие цилиндра подачи из-за эластичности гидравлической трубки уменьшается амплитуда и, таким образом, снижается эффективность уплотнения. Из различных исследований известно, что уменьшающаяся амплитуда подбивки отрицательно влияет на уплотнение и, одновременно с тем, на погружение в балластный слой.

Таким образом, в основе настоящего изобретения лежит задача, состоящая в том, чтобы простыми средствами усовершенствовать подбивочный агрегат описанного выше типа таким образом, чтобы существенно повысить стойкость вибропривода.

Согласно изобретению поставленная задача решается посредством того, что каждый из подбивочных инструментов пары подбивочных инструментов снабжен гидравлическим цилиндром и датчиком перемещения для определения положения гидравлического цилиндра, причем гидравлические цилиндры образуют как привод подачи, так и вибропривод подбивок, а управление гидравлическими цилиндрами осуществляется в зависимости от сигналов датчиков перемещения.

Согласно изобретению для обеспечения движения подачи и вибрационного движения по меньшей мере одной подбойки (при необходимости также нескольких синхронно приводимых в движение подбоек, относящихся к нескольким парам подбоек) используется единственный общий гидравлический цилиндр. Гидравлический цилиндр снабжен измерительным датчиком, который, например, постоянно регистрирует точное положение поршня. Поскольку, в отличие от уровня техники, в усилителе мощности в приводе не предусмотрено каких-либо вращающихся деталей, стойкость вибропривода при простейшей конструкции существенно увеличивается.

Особенно надежная, а значит малочувствительная к возмущениям и простая конструкция обеспечивается в том случае, если датчик перемещения и гидравлический цилиндр образуют единый конструктивный узел и, в частности, датчик перемещения встроен в гидравлический цилиндр.

Для приведения в действие гидравлического цилиндра предлагается использовать управляющие клапаны гидравлического цилиндра, в частности сервоклапаны или клапаны пропорционального регулирования, которые расположены непосредственно на гидравлическом цилиндре. Гидравлический трубопровод должен быть как можно короче, чтобы эластичность, аккумулирующая способность (амортизация) гидравлических трубок и ударной нагрузки оставались малыми. Типичными требованиями являются амплитуды 3-6 мм на концах подбоек при максимальной частоте 50 Гц. Амплитуды уплотнения вблизи верхней границы лучше подходят для более рыхлого балласта (после очистки пути и реконструкции пути или строительства нового пути).

Для подбивки фактическое положение гидравлического цилиндра определяется при помощи встроенного в гидравлический цилиндр или расположенного вне его датчика перемещения. Для этого может быть использован любой подходящий, выполняющий данную функцию измерительный датчик. Определенное положение сравнивается, например, с заданным положением, и в соответствии с рассогласованием осуществляется управление соответствующего управляющего клапана гидравлического цилиндра, для чего предусмотрена система управления или регулирования. Таким образом, положение гидравлического цилиндра может быть задано или отрегулировано системой управления/регулирования в зависимости от сигналов датчика перемещения, причем, в частности, на линейное движение подачи гидравлического цилиндра могут быть наложены колебания.

Система управления/регулирования задает колебания, амплитуду колебаний и частоту колебаний в зависимости от положения по высоте и положения подачи концов подбойки. Заданное положение задается посредством характеристики электрического сигнала. Для этого, например, для линейного движения подачи задается линейно возрастающее напряжение (наклонная характеристика). Ширина раскрытия подбивочного агрегата, расстояние между концами подбоек в одной паре подбоек, соответствует при этом определенному заданному напряжению. В свою очередь, колебания соответствуют наложенному на напряжение подачи переменному напряжению. При этом амплитуда переменного напряжения соответствует амплитуде вибраций (колебаний), а частота переменного напряжения соответствует частоте подбивки.

Существенным преимуществом изобретения является простая конструкция, в которой нет подверженных износу подшипника качения, шатуна и опор шатуна для соединения цилиндра подачи с вибровалом и которая не требует использования дискового маховика. Кроме того, ширина раскрытия подбивочного агрегата, то есть расстояние между концами подбоек, может регулироваться плавно, а также без проблем возможна произвольная желаемая предварительная установка частоты подбивки, например погружение подбойки с частотой 50 Гц для обеспечения малого удара при погружении и уплотнение с частотой 35 Гц в рабочем положении подбойки для уменьшения износа и снижения шума. Непрерывное регулирование амплитуды подбивки и ее формы сигнала (прямоугольная, синусоидальная, треугольная, пилообразная) обеспечивает оптимальное согласование с условиями, определяемыми верхним строением пути. Если предусмотрен контур системы регулирования, то посредством контура системы регулирования при изменении сопротивления осуществляется автоматическая подрегулировка движения подбивки, за счет чего с гарантией обеспечивается стабилизация требуемых желаемых амплитуд подбивки и частот.

Обычно системой управления/регулирования задается смещение подачи. Однако если балласт имеет высокую степень уплотнения, то в этом случае обеспечивается принудительное отклонение фактического движения от заданного движения. Чтобы, тем не менее, обеспечить возможность требуемого уплотнения, предлагается, чтобы система управления/регулирования задавала колебания, амплитуду колебаний и частоту колебаний в зависимости от давления в цилиндре, измеренного, в частности, посредством датчика давления. Таким образом, при помощи измерения давления в гидравлическом цилиндре можно судить об уплотнении балластного слоя.

Посредством изобретения обеспечивается возможность осуществления различных режимов работы подбивочного агрегата или отдельной подбоечной системы, в частности, таких, как задание различных частот, различных амплитуд и т.п. для различных подбоек. Регистрация фактических перемещений и заданных перемещений подбивочного агрегата простым образом возможна посредством регистрации результатов измерений, при помощи чего возможно проведение контроля качества осуществленного уплотнения. Посредством этого можно также судить о состоянии балластного слоя (рыхлый, покрытый коркой, засоренный). При этом можно непосредственно и автоматически реагировать на изменение условий в балластном слое. Таким образом, в рыхлом балластном слое скорость подачи может быть сначала увеличена, а также увеличена и амплитуда. По мере уплотнения балласта за счет подбивки амплитуда и частота могут быть плавно подрегулированы.

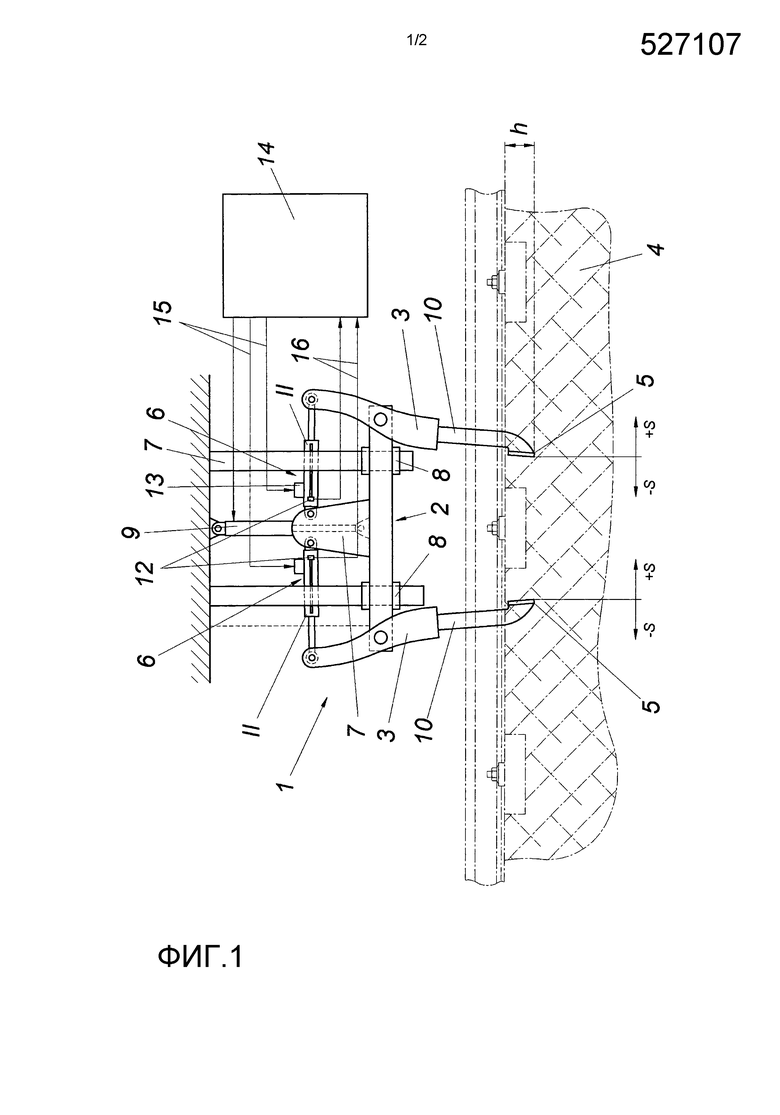

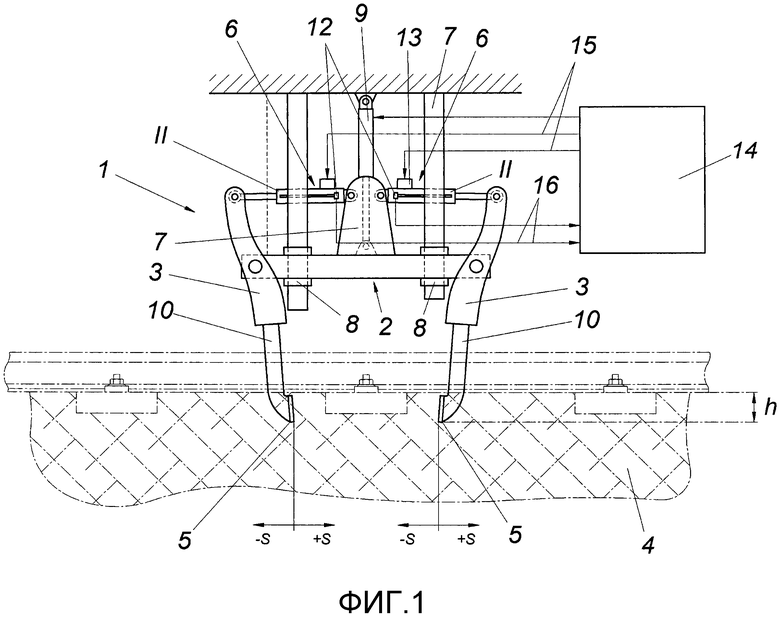

На чертежах показан пример осуществления изобретения. На чертежах представлено:

фиг. 1 - частичное изображение в разрезе предлагаемого в изобретении подбивочного агрегата (вид сбоку); и

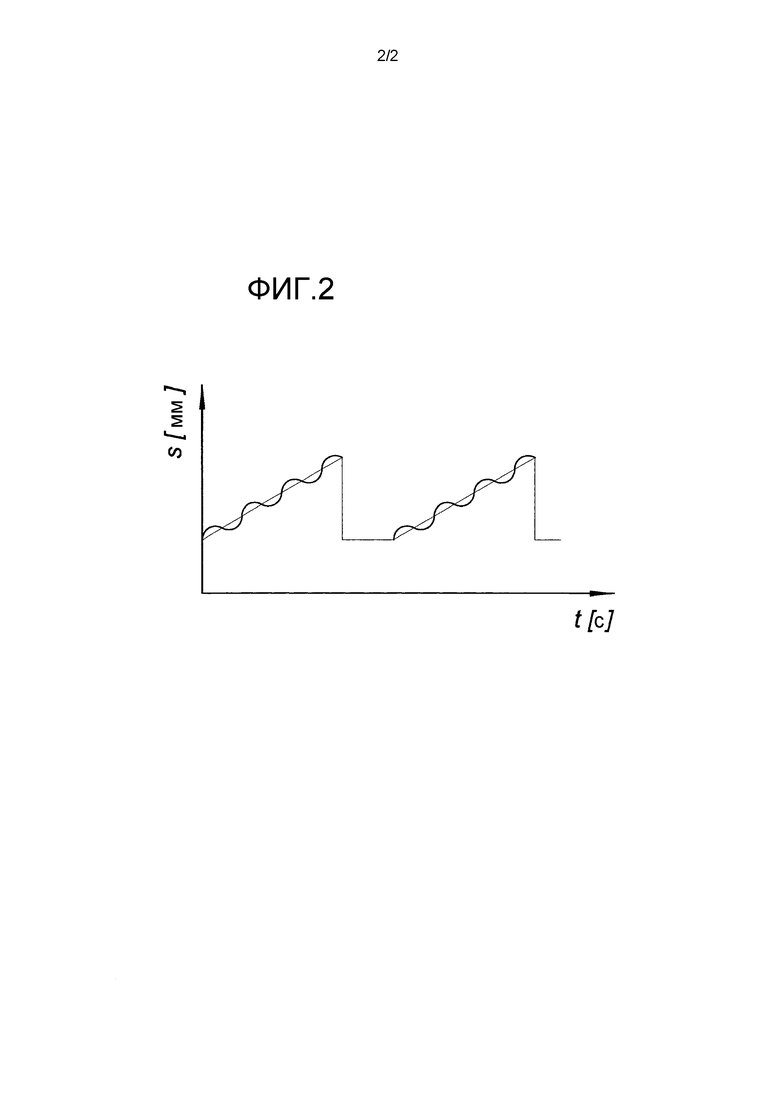

фиг. 2 - график для описания положения подачи подбивочных инструментов.

Подбивочный агрегат 1 для шпалоподбивочной машины среди прочего содержит расположенные на держателе 2, выполненные в виде качающихся рычагов пары подбивочных инструментов с подбивочными инструментами 3, нижние концы 5 подбоек которых, погружаемые в балластный слой 4, посредством вибропривода 6 могут приводиться в движение в противоположных направлениях и могут быть гидравлически подведены друг к другу с перемещением s подачи. Держатель 2 с возможностью регулирования по высоте направляется посредством направляющих 8 в раме 7 подбивочного агрегата и может быть установлен в желаемое положение по высоте при помощи цилиндра 9 исполнительного механизма. Подбивочные инструменты 3 выполнены в виде двуплечих рычагов, которые с возможностью поворота установлены на держателе 2. Один рычаг соответствующего подбивочного инструмента 3 образован подбойкой 10, а к другому рычагу присоединен гидравлический цилиндр 11, который с другого конца, в свою очередь, закреплен на держателе 2.

Каждый из подбивочных инструментов 3 пары подбивочных инструментов снабжен гидравлическим цилиндром 11 и датчиком 12 перемещения для определения положения гидравлического цилиндра, причем гидравлические цилиндры 11 образуют как привод подачи, так и вибропривод для подбоек 10, а управление гидравлическими цилиндрами 11 осуществляется в зависимости от сигналов датчиков перемещения. Таким образом, при помощи датчика 12 перемещения может быть постоянно определено точное положение на длине хода гидравлического цилиндра 11, то есть расстояние между двумя его точками шарнирного соединения, с одного конца – с подбивочным инструментом 3, а с другого конца – с держателем 2. В данном примере осуществления изобретения датчик 12 перемещения и гидравлический цилиндр 11 образуют единый конструктивный узел, и датчик 12 перемещения интегрирован в гидравлический цилиндр 11.

Для приведения в действие гидравлического цилиндра 11 предусмотрены управляющие клапаны 13 гидравлического цилиндра, в частности сервоклапаны или клапаны пропорционального регулирования, которые расположены непосредственно на гидравлическом цилиндре 11. Проводка снабжения гидравлической системы, то есть трубопроводы насосов и трубопроводы резервуаров, для наглядности не представлены на чертеже. Снабжение подбивочного агрегата гидравлической энергией осуществляется при помощи обычного гидравлического агрегата.

Положение гидравлического цилиндра может быть задано системой 14 управления/регулирования в зависимости от сигналов датчика перемещения. Для этого система 14 управления/регулирования посредством управляющей линии 15 соединена с управляющими клапанами 13 гидравлического цилиндра, а посредством измерительной линии 16 соединена с датчиками 12 перемещения. Система 14 управления/регулирования может задавать колебания, амплитуду колебаний и частоту колебаний в зависимости от положения h по высоте и положения s подачи подбойки 10. Таким образом, подача s и возбуждение колебаний подбойки 10 осуществляется гидравлическим цилиндром, причем для каждой подбойки 10 предусмотрен свой гидравлический цилиндр 11, или же один гидравлический цилиндр 11 также может быть предусмотрен для нескольких подбоек 10, которые должны приводиться в движение синхронно. На фиг. 2 показано, что на линейное движение подачи гидравлического цилиндра 11 могут быть наложены колебания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2019 |

|

RU2741450C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2268332C2 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2245954C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| Шпалоподбивочный агрегат шпалоподбивочной машины для подбивки двух смежных шпал рельсового пути | 1985 |

|

SU1438619A3 |

| Способ управления процессом уплотнения балластного слоя рельсового пути | 2021 |

|

RU2765725C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2000 |

|

RU2194108C2 |

| Шпалоподбивочная машина | 1982 |

|

SU1122234A3 |

| ПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2019 |

|

RU2747195C1 |

| Шпалоподбивочная машина | 1981 |

|

SU1013533A1 |

Изобретение относится к подбивочному агрегату для шпалоподбивочной машины. Подбивочный агрегат для шпалоподбивочной машины содержит расположенные на направляемом с возможностью регулирования по высоте в раме подбивочного агрегата держателе, выполненные в виде качающихся рычагов пары подбивочных инструментов. Нижние концы подбоек, погружаемые в балластный слой, посредством вибропривода могут приводиться в движение в противоположных направлениях и могут быть гидравлически подведены друг к другу.Каждый из подбивочных инструментов пары снабжен гидравлическим цилиндром и датчиком перемещения. Гидравлические цилиндры образуют как привод подачи, так и вибропривод подбивочных инструментов. Для приведения в действие гидравлического цилиндра предусмотрены управляющие клапаны гидравлического цилиндра. На линейное движение подачи гидравлического цилиндра наложены колебания. Амплитуда колебаний и частота колебаний заданы системой управления/регулирования. Достигается повышение стойкости подбивочного агрегата. 4 з.п. ф-лы, 2 ил.

1. Подбивочный агрегат (1) для шпалоподбивочной машины, содержащий расположенные на направляемом с возможностью регулирования по высоте в раме подбивочного агрегата держателе (2), выполненные в виде качающихся рычагов пары подбивочных инструментов, нижние концы (5) подбоек которых, погружаемые в балластный слой (4), посредством вибропривода (6) могут приводиться в движение в противоположных направлениях и могут быть гидравлически подведены друг к другу, причем каждый из подбивочных инструментов (3) пары подбивочных инструментов снабжен гидравлическим цилиндром (11) и датчиком (12) перемещения для определения положения гидравлического цилиндра, отличающийся тем, что гидравлические цилиндры (11) образуют как привод подачи, так и вибропривод (6) подбивочных инструментов (3), а управление гидравлическими цилиндрами (11) осуществляется в зависимости от сигналов датчиков перемещения, для приведения в действие гидравлического цилиндра (11) предусмотрены управляющие клапаны (13) гидравлического цилиндра, которые расположены непосредственно на гидравлическом цилиндре (11), на линейное движение подачи гидравлического цилиндра (11) наложены колебания и амплитуда колебаний и частота колебаний заданы системой (14) управления/регулирования в зависимости от давления в цилиндре, измеренного посредством датчика давления.

2. Подбивочный агрегат по п.1, отличающийся тем, что датчик (12) перемещения и гидравлический цилиндр (11) образуют единый конструктивный узел и датчик (12) перемещения встроен, в частности, в гидравлический цилиндр (11).

3. Подбивочный агрегат по п.1 или 2, отличающийся тем, что управляющие клапаны (13) гидравлического цилиндра представляют собой сервоклапаны или клапаны пропорционального регулирования.

4. Подбивочный агрегат по п.1, отличающийся тем, что система (14) управления/регулирования задает положение гидравлического цилиндра в зависимости от сигналов датчика перемещения.

5. Подбивочный агрегат по п.1 или 4, отличающийся тем, что система (14) управления/регулирования задает колебания, амплитуду колебаний и частоту колебаний в зависимости от положения (±h) по высоте и положения (±s) подачи подбойки.

| Приемный узел лентопротяжного механизма | 1989 |

|

SU1653003A1 |

| Подвижная шпалоподбивочная нивелировочная и рихтовочная машина | 1983 |

|

SU1409135A3 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2194111C2 |

Авторы

Даты

2017-12-26—Публикация

2014-01-22—Подача