Изобретение относится к технологии осушки полостей различного оболочкового оборудования и может быть использовано в энергетическом машиностроении, химической, нефтяной, газовой, нефтегазоперерабатывающей и других отраслях промышленности.

Любые технологические аппараты, работающие под давлением, подвергаются гидравлическим испытаниям на прочность и герметичность по полостям рабочих сред. После вытеснения воды из полостей аппарата в каждой полости остается определенное количество воды. Взаимодействие остаточной воды с воздухом и внутренней поверхностью приводит к возникновению различного вида коррозии аппарата, снижению пропускной способности и чистоты конечного продукта и, в итоге, к полному его выходу из строя. Поэтому перед процессом осушки любой полости теплообменного оборудования необходимо более полное удаление остаточной влаги при минимизации производственных затрат. Известные основные виды осушки полостей (термическая, химическая, газовая и вакуумная) в чистом виде не применяются, так как любая комбинация из них значительно эффективнее, вследствие того, что недостатки одного вида осушки компенсируются преимуществами другого. Однако в этом случае набор необходимого для реализации процесса оборудования и энергопотребление значительно увеличиваются.

Известны способы (аналоги) осушки оболочковых аппаратов высокого давления [1. Патент RU №2015465 C1, МПК F26B 3/04, F26B 5/04, от 09.11.1989 г., опуб. 30.06.1994 г.

2. A.c. SU №909505 А, МПК F26B 21/06, от 08.04.1976 г., опуб. 28.02.1982г.

3. Патент RU №2182691 C1, МПК F26B 7/00, F26B 5/04, от 30.10.2000 г., опуб. 20.05.2002 г.].

Эти способы основаны на создании вакуума в полости аппаратов с одновременной подачей в них сухого воздуха.

Недостатком этих способов является высокая энергоемкость за счет необходимости осушки подаваемого воздуха и длительность осушки аппарата, достигающая нескольких суток.

Известны также устройства (аналоги) [1. Патент RU №2494328 C1, МПК F28C 1/16, от 15.03.2012 г., опуб. 27.09.2013 г.

2. Патент RU №2492394 C2, МПК F24F 3/00, от 21.11.2011 г., опуб. 10.09.2013г.

3. Патент RU №2198361 C2, МПК F26B 7/00, F26B 5/04, F26B 19/00, от 04.01.2001 г., опуб. 10.02.2003 г.], использующие энергию ионного ветра в системе коронирующих и осадительных электродов, подключенных к источнику высокого напряжения.

Недостатком этих устройств также является высокая энергоемкость за счет необходимости осушки подаваемого воздуха и длительность осушки аппарата, достигающая нескольких суток.

Наиболее близким по технической сущности и достигаемому эффекту (прототип) является способ осушки полости оборудования, основанный на вакуумировании, последующей продувке, вакуумной осушке, газовой осушке осушенным воздухом, при этом в процессе вакуумной осушки осуществляют продувку ионным ветром в неоднородном электрическом поле и одновременно продолжают продувку трубного пространства осушенным воздухом для обеспечения теплоподвода, компенсирующего фазовый переход при испарении жидкости с поверхностей межтрубного пространства до достижения заданной величины остаточной влажности откачиваемого воздуха [Патент RU № 2579309 C1, МПК F26B 7/00, F26B 19/00, от 11.03.2015, опубликовано: 10.04.2016, Бюл. № 10].

Техническим результатом предполагаемого способа является снижение энергоемкости и сокращение длительности осушки аппаратов.

Данный технический результат достигается тем, что в способе осушки полости оболочковых аппаратов, основанном на одновременном вакуумировании каждой отдельной полости, дополнительно для обеспечения теплоподвода к каждой полости подводят СВЧ-излучение, которым нагревают и испаряют оставшуюся в полости воду, при этом частоту и мощность СВЧ-излучения определяют, исходя из параметров полости по расчетным формулам поглощаемой водой СВЧ-энергии до достижения заданной величины остаточной влажности откачиваемого воздуха.

Сущность предлагаемого способа рассмотрим на математической модели СВЧ-нагрева оставшейся в аппарате воды на примере цилиндрической емкости. Необходимо отметить, что потери СВЧ-энергии на металлических поверхностях ничтожно малы, по сравнению с потерями в воде, и ими можно пренебречь.

Критерием эффективности в математической модели примем время осушки. Управляемыми (задаваемыми) параметрами в модели являются мощность и частота СВЧ-излучения, давление внутри осушаемого аппарата, определяющее температуру кипения воды, первоначальная масса воды, геометрия аппарата (условия распространения СВЧ-волны). Влияющие (неуправляемые) параметры как агрегатное состояние воды, от которого зависят ее диэлектрические характеристики и температура воды, определяющая также ее диэлектрические характеристики на различных частотах воздействия, потери энергии на металлических поверхностях осушаемого аппарата. В первом приближении эти влияния на время осушки учитывать в модели не будем как величин второго порядка малости.

Время осушки определим как суммарное время, необходимое для доведения температуры воды до кипения и время на парообразование до полной осушки емкости

Tосушки = t + Тп (1)

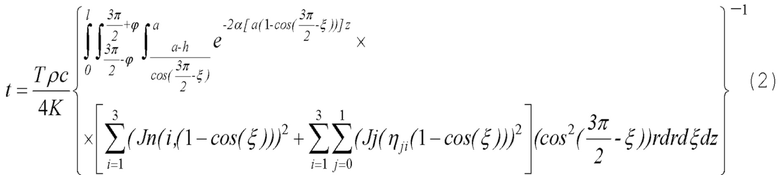

где t – время, необходимое для доведения температуры воды до кипения, определяется по (2), с,

Тп – время на парообразование до полной осушки емкости, с.

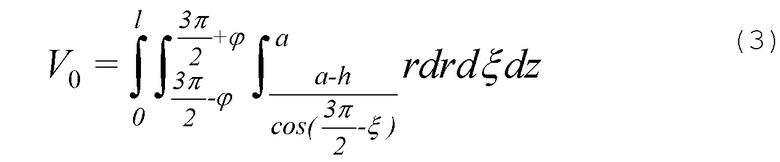

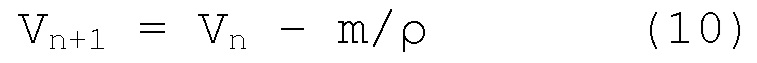

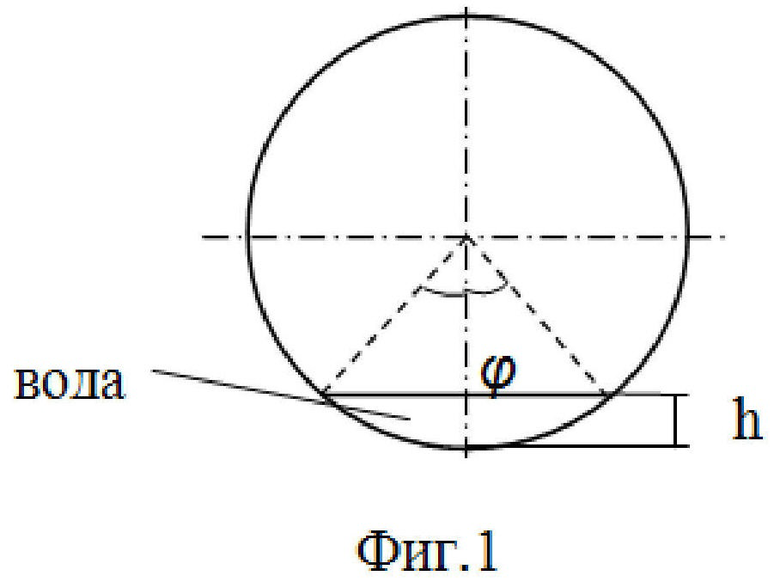

На фиг.1 приведена схема для расчета объема остаточной воды в горизонтальной цилиндрической емкости, где а – радиус емкости, φ – угол между вертикальной осью емкости и точкой пересечения линии уровня воды с емкостью, h – высота уровня воды.

Время, необходимое для доведения температуры воды до кипения в заданном объеме, определяется по формуле, полученной нами, исходя из формулы удельной мощности потерь [Пюшнер Г. Нагрев энергией сверхвысоких частот. Пер. с английского. М., «Энергия», 1968, 312 с., формула (6-50), стр.108]

где К=ωε0ε′′Е02,

Е0 – амплитуда СВЧ-колебаний, В/м,

Т – температура, оС,

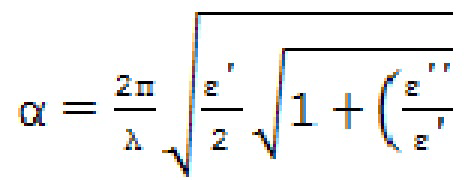

ω – круговая частота СВЧ-колебаний, рад/с,

ε0 – электрическая постоянная, Ф/м,

ε′ – действительная часть комплексной диэлектрической проницаемости воды,

ε′′ – мнимая часть комплексной диэлектрической проницаемости воды,

t – время нагрева за 1 цикл, с,

с – теплоемкость воды, Дж/(кг·град),

ρ – плотность воды, кг/м3,

Jj – функция Бесселя первого рода j-го порядка,

ηj,i – корни Бесселевой функции,

ξ – текущая координата по углу φ, рад,

φ = arccos((a-h)/a),

a, l – геометрические размеры емкости, м,

h – высота уровня воды в емкости, м,

λ – длина СВЧ-волны, м,

– коэффициент затухания СВЧ-волны, дБ/м.

– коэффициент затухания СВЧ-волны, дБ/м.

Расчеты по (2) показали, что время закипания воды при размерах емкости: радиус 1 м, длина 5 м, h – высота уровня воды – 0,06 м, начальная температура воды 5 оС составляет 0,48 часа.

Тп определяется по следующему алгоритму.

Определяем начальный объем оставшейся воды по формуле

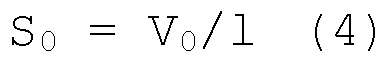

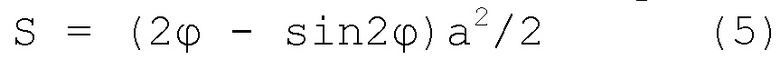

Находим площадь сегмента круга S0

Площадь сегмента геометрически определяется по формуле

Представим некоторую функцию f(φ) в виде

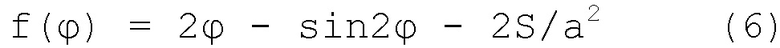

Из формулы (5) следует, что при φ = 0 также и S = 0, т.е. при отсутствии воды f(φ) = 0. Используя метод Ньютона, с заданной точностью рассчитаем время, необходимое для выпаривания воды. На каждой итерации рассчитаем углы φi по формуле

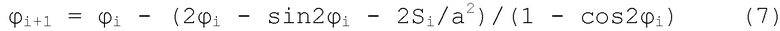

с шагом Δt по времени СВЧ-нагрева, корректируем текущие параметры Si, φi и hi, изменившиеся за счет объема испарившейся воды. Для этого рассчитываем СВЧ-энергию, поглощенную водой за время текущего цикла (Δt) по формуле

Далее определяем массу воды, выпариваемой за время Δt

m =Q/L (9)

где L = 2,26 106 – удельная теплота парообразования, Дж/кг

Определяем объем оставшейся воды

и соответствующую площадь водного сегмента

Далее переходим на следующий шаг итерации, или итерационный процесс завершается, если для заданного εφ > 0 выполняется условие φn - φn+1 < εφ.

По завершении итерационного процесса определяем время выпаривания воды как произведение количества итераций n на длительность СВЧ-нагрева за 1 шаг итерации

Затем по (1) определяем полное время осушки.

Результат вычислений по этой модели тем точнее, чем меньше время одной итерации Δt.

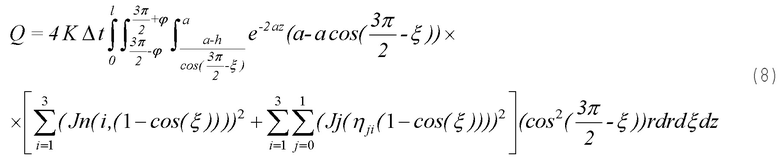

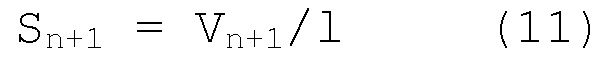

Результаты расчетов для времени цикла 500 секунд, частоты 2,4 ГГц и мощности генератора 1000 Вт приведены на фиг.2. где h – высота слоя оставшейся в емкости воды, Время – общее время выпаривания.

Время выпаривания составляет 2,86 часа. Расчеты по формуле (2) показали, что время закипания воды при размерах емкости: радиус 1 м, длина 5 м, h – высота уровня воды – 0,06 м составляет 0,48 часа. Полное время осушки по (1) составит 3,34 часа. При этом энергия, затраченная на испарение воды, составляет 3,34ч*1кВт =3,34 кВт⋅ч.

В аппаратах с несколькими изолированными полостями способ можно реализовать одновременно во всех полостях, используя для каждой полости свой СВЧ-генератор.

Таким образом, нагрев воды внутри аппарата осуществляется без его теплоизоляции, что позволит реализовать энергоэффективную и экологически безопасную технологию. Полученные по данной методике количественные характеристики являются исходными данными для инженерных расчетов при проектировании техники, реализующей предлагаемый способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2579309C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2009 |

|

RU2386912C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ГАЗОПРОВОДА | 2007 |

|

RU2350860C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2595012C1 |

| Способ изготовления древесного нейтронозащитного материала | 2022 |

|

RU2792345C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖЕЙ ТЯЖЕЛЫХ НЕФТЕЙ, НЕФТЯНЫХ ПЕСКОВ И БИТУМОВ | 2019 |

|

RU2720338C1 |

| Способ осушки газопровода | 2021 |

|

RU2777908C1 |

| СПОСОБ ОСУШЕНИЯ ПОЛОСТИ ОБОРУДОВАНИЯ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2536758C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДРЕВЕСНОЙ КАПИЛЛЯРНОЙ И КЛЕТОЧНОЙ ВЛАГИ | 2023 |

|

RU2811725C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ПОДВОДНОГО УЧАСТКА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2007 |

|

RU2343379C1 |

Изобретение относится к технологии осушки полостей различного оболочкового оборудования и может быть использовано в энергетическом машиностроении, химической, нефтяной, газовой, нефтегазоперерабатывающей и других отраслях промышленности. Способ осушки полости оболочковых аппаратов, основанный на одновременном вакуумировании каждой отдельной полости, отличающийся тем, что для обеспечения теплоподвода к каждой полости подводят СВЧ-излучение, которым нагревают и испаряют оставшуюся в полости воду, при этом частоту и мощность СВЧ-излучения определяют, исходя из параметров полости по расчетным формулам поглощаемой водой СВЧ-энергии до достижения заданной величины остаточной влажности откачиваемого воздуха. Техническим результатом предлагаемого способа является снижение энергоемкости и сокращение длительности осушки аппаратов. 1 з.п. ф-лы, 2 ил.

1. Способ осушки полости оболочковых аппаратов, основанный на одновременном вакуумировании каждой отдельной полости, отличающийся тем, что для обеспечения теплоподвода к каждой полости подводят СВЧ-излучение, которым нагревают и испаряют оставшуюся в полости воду, при этом частоту и мощность СВЧ-излучения определяют исходя из параметров полости по расчетным формулам поглощаемой водой СВЧ-энергии до достижения заданной величины остаточной влажности откачиваемого воздуха.

2. Способ по п.1, отличающийся тем, что количество СВЧ-генераторов определяют по количеству полостей и соответственно их параметры выбирают по геометрическим размерам этих полостей.

| СПОСОБ ОСУШКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2579309C1 |

| Ангиораф - прибор для наложения шва на кровеносные сосуды | 1947 |

|

SU71467A1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ МОРСКОГО ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2017 |

|

RU2638105C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ГАЗОПРОВОДА | 2007 |

|

RU2350860C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ТРУБОПРОВОДОВ | 2014 |

|

RU2562873C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ГАЗОПРОВОДА В УСЛОВИЯХ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУР | 2014 |

|

RU2578261C1 |

| EP 3723917 A1, 21.10.2020. | |||

Авторы

Даты

2022-02-04—Публикация

2020-10-30—Подача