Изобретение относится к транспорту углеводородных продуктов по трубопроводам и может быть использовано при эксплуатации, ремонте и реконструкции магистральных газопроводов.

Известен способ осушки полости продуктопроводов широкой фракции легких углеводородов (Р 597-86 Рекомендации по испытанию, осушке и заполнению продуктом продуктопровода ШФЛУ. М.: ВНИИСТ, 1986, с. 8) с помощью продувки природным газом, имеющим температуру точки росы не выше минус 15°C и давление на входе в осушаемый участок не менее чем на 2 МПа ниже давления образования газовых гидратов при минимальной температуре грунта на глубине заложения данного участка трубопровода, до достижения в полости газопровода температуры точки росы от минус 10°C до минус 15°C. Продолжительность осушки определяют, исходя из времени, необходимого для перекачивания по осушаемому участку трубопровода количества газа, способного абсорбировать воду, находящуюся в нем равномерно в пленочном виде на внутренней поверхности трубопровода, до 100%-ного влагонасыщения при средней температуре в трубопроводе и атмосферном давлении.

К недостаткам данного способа следует, прежде всего, отнести использование природного газа для осушки трубопроводов, что в настоящее время является экономически нецелесообразным и противоречит нормам техники безопасности при производстве работ на магистральных газопроводах. Кроме того, предположение о равномерности распределения остаточной пленочной воды в полости газопровода по длине и периметру труб, а также о 100%-ном влагонасыщении природного газа в осушаемой полости при атмосферном давлении, приводит к значительному увеличению реальной продолжительности осушки по сравнению с расчетной. Также в способе не указано, каким образом представляется возможным контролировать достоверность достигаемых параметров осушки полости трубопровода.

Известен способ осушки полости трубопроводов и устройство для его осуществления (патент РФ №2272974, F26B 7/00, опубл. 27.03.2006), включающий первоначальное заполнение средой осушаемого трубопровода, находящегося под давлением, равным атмосферному, подъем давления до заданной величины, продувку, сброс давления до вакуума с последующей осушкой полости трубопровода, находящегося под вакуумом. При подъеме давления и продувке в качестве среды используют атмосферный воздух, а в трубопроводе формируют газовую среду в виде смеси атмосферного воздуха и предварительно подготовленного до заданной влажности инертного газа, полученного из атмосферного воздуха путем его разделения на азот и кислород в полимерных половолоконных мембранах. После удаления кислорода инертный газ на основе азота нагнетают в трубопровод. После выхода из трубопровода инертный газ на основе азота отделяют от жидкости, жидкость удаляют и осушенный инертный газ вновь смешивают с атмосферным воздухом, разделяют на азот и кислород, удаляют воду и инертный газ на основе азота возвращают в трубопровод, а дальнейшую осушку и заполнение инертным газом на основе азота полости трубопровода ведут дожимным перекачивающим средством в режиме рециркуляции до заданных значений влажности среды и концентрации инертного газа во всем объеме осушаемого трубопровода.

Недостаток известного способа заключается в том, что для его осуществления возникает необходимость использования сложного и крупногабаритного оборудования: нагнетательных компрессоров, вакуумных насосов, газоразделительного модуля на основе половолоконных мембран. Применение азотных модулей на начальном этапе осушки неоправданно из-за резкого снижения полезного расхода осушающего агента, поскольку азотные установки имеют значительно меньшую производительность по сравнению с установками осушки воздухом (Карпов СВ. и др. Наука и техника в газовой промышленности, 2012, №4, с. 3).

Наиболее близким к предлагаемому способу осушки, принятым заявителем в качестве прототипа, является способ осушки полости трубопроводов (СП 111-34-96 Свод Правил сооружения магистральных газопроводов. Очистка полости и испытание газопроводов. М.: ИРЦ Газпром, 1996, с. 44), заключающийся в подаче в трубопровод сухого природного газа или воздуха с периодическим пропусканием по трубопроводу внутритрубных поршней-разделителей, либо пропуском метанольной пробки, ограниченной не менее чем двумя поршнями-разделителями. Контроль процесса осушки осуществляют путем замера влажности на выходе из трубопровода через равные промежутки времени до достижения необходимой степени влажности. При использовании метанола рекомендуется выбирать его объем в зависимости от протяженности участка трубопровода, рельефа местности и количества оставшейся в газопроводе воды.

Недостаток указанного способа заключается в том, что при осушке сухим природным газом или воздухом показатель, при котором осушка считается завершенной (20 грамм воды на 1 м3 сухого газа в полости трубопровода), не является достаточным для предотвращения гидратообразования, поскольку не указывается, при каком давлении должна быть зафиксирована указанная величина влагосодержания. Влагосодержание природного газа 20 г/м3 при атмосферном давлении соответствует температуре точки росы по воде +22,5°C (Стаскевич Н.Л. и др. Справочник по газоснабжению и использованию газа. Л.: Недра, 1990, с. 38), из чего следует, что при более низкой температуре из газа будет конденсироваться вода. Кроме того, способ не позволяет осуществлять контроль качества осушки (подтверждения достигнутого показателя осушки), что снижает эффективность осушки.

В мировой и отечественной практике эксплуатации трубопроводов, предназначенных для транспортирования природного газа, нефтепродуктов высокой чистоты, сероводородсодержащих продуктов, аммиака и ряда других продуктов, обязательным является отсутствие в полости трубопровода воды в жидкой фазе, а также требование по массовому влагосодержанию среды в полости трубопровода перед подачей в нее транспортируемого продукта. Это обусловлено способностью углеводородных газов образовывать гидраты при контакте с влажной средой, а также требованиями к влагосодержанию транспортируемых продуктов. Образование гидратов в полости трубопроводов приводит к возникновению местного сопротивления, частичному перекрытию проходного сечения, а в последующем - и к его полной закупорке.

Для достижения указанных выше требований применяется осушка полости трубопроводов и технологических емкостей перед подачей в них продукта.

Современная технология строительства магистральных газопроводов включает испытания построенных отдельных участков трубопровода на прочность гидравлическим либо пневматическим способом с последующим удалением воды из полости трубопровода пропуском внутритрубных разделительных поршней (в случае испытаний гидравлическим способом) и влагонасыщаемых пенополиуретановых эластичных поршней. С целью последующего снижения влагосодержания в полости трубопроводов до установленного значения и удаления пленочной влаги с внутренней поверхности трубопроводов после их испытаний на прочность и удаления воды выполняют осушку.

В качестве основных способов осушки применяют вентиляционную осушку путем продувки предварительно осушенным газообразным агентом (воздухом, природным газом, либо азотом) до достижения на выходе трубопровода установленной температуры точки росы (необходимого влагосодержания), а также осушку вакуумированием, основанную на понижении температуры кипения воды с уменьшением давления в осушаемой полости, заключающуюся в откачке водяных паров вакуумными насосами до достижения в осушаемой полости давления, соответствующего давлению насыщенных паров воды при заданной температуре точки росы воздуха по воде.

Как правило, для осушки протяженных трубопроводов применяют способ осушки продувкой, а для технологических емкостей, имеющих сравнительно небольшой объем в сочетании со сложной конфигурацией -способ осушки путем вакуумирования.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка способа, позволяющего проводить осушку полости трубопроводов до достижения требуемого значения влагосодержания на выходе из трубопровода и по его длине.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является расширение функциональных возможностей, заключающихся в возможности выявления местоположения сосредоточенных скоплений воды в трубопроводе, а также повышения эффективности процесса осушки за счет многократной дегидратации осушающего агента и сокращения продолжительности осушки.

Указанный технический результат достигается за счет того, что в способе осушки магистрального газопровода, путем продувки упомянутого трубопровода осушающим воздухом, в процессе продувки понижают содержание влаги в осушающем воздухе посредством осушителей воздуха, которые устанавливают на байпасных линиях линейных крановых узлов осушаемого трубопровода. При этом продувку осуществляют до достижения нормированного значения температуры точки росы (ТТР) осушающего воздуха на выходе из осушаемого трубопровода от минус 15°C до минус 30°C. Затем продувку прекращают не менее чем на 12 ч, после чего возобновляют продувку осушаемого трубопровода с отключенными осушителями воздуха, с непрерывным измерением содержания влаги в осушающем воздухе на выходе из осушаемого трубопровода. В процессе измерения фиксируют момент времени, свидетельствующий о наличии мест скопления воды, в который содержание влаги в осушающем воздухе превышает нормированное значение ТТР. Затем определяют расчетным путем расстояние от места скопления воды до начала осушаемого трубопровода, удаляют воду в местах скопления воды из полости осушаемого трубопровода и продолжают продувку осушаемого трубопровода до достижения нормированного значения ТТР осушающего воздуха на выходе из осушаемого трубопровода.

В процессе осушки содержание влаги в осушающем воздухе повышается от входного значения до уровня, соответствующего 100%-ному насыщению, достаточно резко в месте границы между осушенной и влажной частями трубопровода. Дальнейший путь до выхода из трубопровода воздух проходит, не совершая абсорбции влаги. Установка осушителей воздуха на байпасных линиях обвязок крановых узлов позволит сократить продолжительность осушки кратно числу имеющихся на трубопроводе крановых узлов.

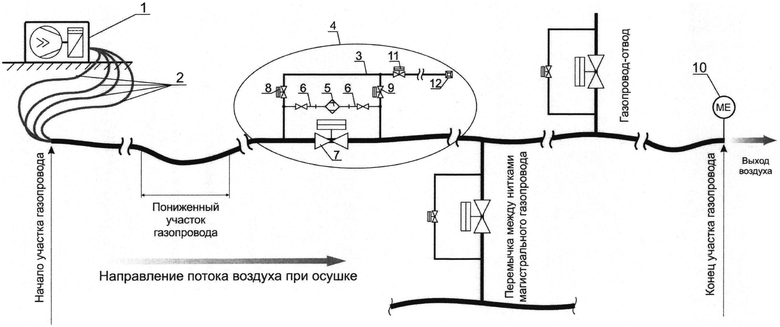

На чертеже представлена схема расположения на магистральном газопроводе (МГ) оборудования для осушки трубопровода.

Способ осуществляют следующим образом.

Подсоединяют установку осушки (1), включающую компрессор и блок осушки воздуха, например, Munters MDU 7000 (Швеция), к входу осушаемого участка линейной части МГ с помощью гибких шлангов (2), присоединяемых к фланцам, которыми снабжена временная заглушка (на чертеже не показана), установленная на входе осушаемого участка линейной части МГ. На байпасных линиях (3), которыми снабжены линейные крановые узлы (4) МГ, устанавливают осушители воздуха (5) и подсоединяют их к стоякам отбора газа (6), имеющимся на каждом линейном крановом узле (4). При этом линейный (7) и байпасные (8), (9) краны закрывают, обеспечивая прохождение осушающего воздуха только через осушители воздуха (5). В качестве осушителей воздуха (5) могут быть использованы адсорбционные осушители с холодной регенерацией, например, серии Dry Xtreme ND производства МТА Group (Италия), которые подбирают для осушки конкретного участка линейной части МГ, исходя из пропускной способности осушителей воздуха (5), диаметров входного и выходного патрубков осушителя воздуха и производительности используемой установки осушки. На выходе из осушаемого участка линейной части МГ устанавливают потоковый гигрометр (10), с помощью которого измеряют температуру точки росы (ТТР) по воде выходящего осушающего воздуха. Затем включают установку осушки (1) и пропускают осушающий воздух по осушаемому участку линейной части МГ. При этом осушающий воздух на каждом из линейных крановых узлов проходит через осушитель воздуха (5), что приводит к понижению его влагосодержания и увеличивает абсорбцию воздухом влаги по пути его движения после кранового узла (4) в полости МГ, что обеспечивает сокращение времени осушки всего осушаемого участка. По достижении на выходе осушаемого участка линейной части МГ значения ТТР, соответствующего нормированному значению (от -15°C до -30°C), приостанавливают продувку трубопровода не менее чем на 12 часов. В течение указанного времени открывают все линейные краны (7) крановых узлов (4) и отключают осушители воздуха (5) на осушаемом участке линейной части МГ, обеспечивая прохождение осушающего воздуха по трубопроводу через линейные краны (7). Через 12 (или более) часов возобновляют продувку осушаемого участка линейной части МГ с одновременным непрерывным измерением ТТР осушающего воздуха на выходе из осушаемого участка линейной части МГ. Непрерывное измерение ТТР осушающего воздуха осуществляют в течение времени (tконтр), необходимого для вытеснения воздуха, содержащегося в полости осушаемого участка линейной части МГ, которое определяют по формуле

где D - внутренний диаметр осушаемого участка линейной части МГ (м);

Lтр - длина осушаемого участка линейной части МГ (м);

qк.о. - производительность компрессора установки осушки (1) (м3/мин).

В случае если в течение времени tконтр значение ТТР на выходе из осушаемого участка линейной части МГ не превысило нормированного значения, продувку прекращают и осушку трубопровода считают завершенной. Если же значение ТТР на выходе из осушаемого участка линейной части МГ превысило нормированное значение на величину, большую, чем погрешность измерения потокового гигрометра (10), что свидетельствует о наличии мест скопления воды (влаги), то определяют расстояние от места локального скопления воды до начала осушаемого участка линейной части МГ по формуле

где tв - время, прошедшее с момента возобновления продувки до момента фиксирования превышения значения ТТР над нормированным значением.

После чего сопоставляют (осуществляют привязку) полученное расстояние с технологической схемой и профилем трассы осушаемого участка линейной части МГ и устанавливают предположительно причину скопления воды, например наличие пониженного участка рельефа местности либо перемычки с параллельной ниткой МГ, либо обвязки кранового узла. При наличии технической возможности удаляют воду из полости трубопровода, например, путем слива через дренажный трубопровод либо откачки с помощью насоса. Затем перекрывают линейный кран на крановом узле, ближайшем к скоплению воды по ходу осушающего воздуха. Продолжают продувку указанного участка линейной части МГ. При этом осуществляют выпуск осушающего воздуха путем открытия крана (11) через продувочную свечу (12) указанного кранового узла при открытом байпасном кране (8). В случае обнаружения на осушаемом участке линейной части МГ нескольких мест скопления воды перекрытие линейных кранов и удаление воды выполняют последовательно, начиная с ближайшего к началу осушаемого участка линейной части МГ. Затем открывают все линейные краны и продолжают продувку до достижения на выходе из осушаемого участка значения ТТР, ниже или равного нормированному значению. Приостанавливают осушку не менее чем на 12 ч, после чего повторяют, в случае необходимости, все операции процесса осушки, начиная с определения tконтр по формуле (1).

Предлагаемый способ осушки был применен при ремонте участка магистрального газопровода Уренгой - Центр (диаметром 1420 мм), рассчитанного на проектное рабочее давление 7,4 МПа. Осушку испытанного гидравлическим способом участка газопровода протяженностью 60 км выполняли при помощи установки осушки (состоящей из компрессоров Atlas Сорсо XRX566CD и блоков осушки Atlas Сорсо CD 520), имеющей производительность 2000 м /ч, избыточное давление 0,1 МПа и обеспечивающей на выходе температуру точки росы воздуха по воде минус 40°C (при атмосферном давлении). Участок указанного газопровода оснащен линейным крановым узлом, расположенным на расстоянии 30 км от места подключения установки осушки. На линейный крановый узел установили и подключили к стоякам отбора газа осушитель воздуха Dry Xtreme ND-032 с производительностью 1962 м3/ч. В процессе осушки участка газопровода за счет промежуточной дегидратации воздуха до первоначального влагосодержания происходила одновременная осушка участков от начала газопровода до кранового узла и от кранового узла до выхода из газопровода. В результате применения предлагаемого способа, обеспечивающего промежуточную дегидратацию осушающего агента (воздуха), продолжительность осушки участка газопровода составила 10,3 суток, т.е. сократилась по сравнению с осушкой, выполняемой в соответствии с известным способом, примерно в 1,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки качества осушки полости трубопровода | 2019 |

|

RU2716801C1 |

| Способ осушки технологических трубопроводов компрессорного цеха | 2023 |

|

RU2820376C1 |

| Способ мониторинга давления и влагосодержания в полости трубопровода, выведенного из эксплуатации, и устройство для его осуществления (варианты) | 2020 |

|

RU2751988C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ПОДВОДНОГО УЧАСТКА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2007 |

|

RU2343379C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ПРИРОДНОГО ГАЗА ПОСЛЕ ГЛИКОЛЕВОЙ ОСУШКИ | 2008 |

|

RU2361196C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2008 |

|

RU2373466C1 |

| СПОСОБ ОСУШКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНОГО ЦЕХА | 2022 |

|

RU2809523C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ МОРСКОГО ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2017 |

|

RU2638105C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2198361C2 |

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

Изобретение относится к транспорту углеводородных продуктов по магистральным трубопроводам. В способе осушки магистрального газопровода в процессе продувки понижают содержание влаги в осушающем воздухе посредством осушителей воздуха, которые устанавливают на байпасных линиях линейных крановых узлов осушаемого трубопровода. Продувку осуществляют до достижения нормированного значения температуры точки росы (ТТР) на выходе из осушаемого трубопровода. Затем продувку прекращают не менее чем на 12 ч, после чего возобновляют продувку осушаемого трубопровода с непрерывным измерением содержания влаги в осушающем воздухе и в процессе измерения фиксируют момент времени, в который содержание влаги в осушающем воздухе превышает нормированное значение ТТР. Затем определяют расстояние от места скопления воды до начала осушаемого трубопровода, удаляют воду в местах скопления воды и продолжают продувку осушаемого трубопровода до достижения нормированного значения ТТР осушающего воздуха. Техническим результатом является выявление и удаление сосредоточенных скоплений воды в трубопроводе, что повышает эффективность процесса осушки. 1 ил.

Способ осушки магистрального газопровода путем продувки упомянутого трубопровода осушающим воздухом с последующим измерением влажности на выходе из трубопровода, отличающийся тем, что в процессе продувки понижают содержание влаги в осушающем воздухе посредством осушителей воздуха, которые устанавливают на байпасных линиях линейных крановых узлов осушаемого трубопровода, при этом продувку осуществляют до достижения нормированного значения температуры точки росы (ТТР) осушающего воздуха на выходе из осушаемого трубопровода от минус 15°C до минус 30°C, затем продувку прекращают не менее чем на 12 ч, после чего возобновляют продувку осушаемого трубопровода с отключенными осушителями воздуха, непрерывно измеряя содержание влаги в осушающем воздухе на выходе из осушаемого трубопровода, при этом в процессе измерения фиксируют момент времени, свидетельствующий о наличии мест скопления воды, в который содержание влаги в осушающем воздухе превышает нормированное значение ТТР, затем определяют расчетным путем расстояние от места скопления воды до начала осушаемого трубопровода, удаляют воду в местах скопления воды из полости осушаемого трубопровода и продолжают продувку осушаемого трубопровода до достижения нормированного значения ТТР осушающего воздуха на выходе из осушаемого трубопровода.

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2198361C2 |

| Способ сушки полых изделий | 1979 |

|

SU861899A1 |

| US 20130112277 A1, 09.05.2013 | |||

Авторы

Даты

2015-09-10—Публикация

2014-06-27—Подача