Изобретение относится к транспортированию горной массы из карьера на обогатительную фабрику и может быть использовано при загрузке и перевозке кусковых материалов горной массы грузовым автомобильным транспортом, а именно к самосвалам и другим подвижным транспортным средствам.

По величине среднего размера куска горную массу делят на следующие фракции: крупнокусковые 350-500 мм; среднекусковые 200-350 мм; мелкокусковые 100-200 мм (https://studopedia.su/5_19098_gruzi-karernie.html). Кузова самосвалов подвергаются ударным нагрузкам падающих кусков горной массы из ковша погрузочной машины (экскаватора), особенно при выгрузке первого ковша. Защита днища кузова подвижного транспортного средства от падающих кусков горной массы представляет собой трудную задачу. Учитывая огромные нагрузки, которые приходятся на карьерные самосвалы, раму и днище кузова изготавливают из высокоуглеродистых легированных сталей, обладающих высокой прочностью.

Известно грузовое транспортное средство с защитой днища для перевозки материала, включающее кузов с днищем, его разгрузочный край, размещенную с зазором над днищем кузова гибкую ленту с разомкнутыми концами, крепежный элемент, ролики и автошины (Патент 2526934. Грузовой кузов. Опубл. 27.08.2014. Бюл. № 24).

Этот вариант предназначен для перевозок штучных грузов и не предназначен для перевозки насыпной горной массы.

Известно грузовое транспортное средство с защитой днища для загрузки кускового материала горной массы, содержащее поворотный кузов с днищем, его разгрузочный край, гибкий элемент, привод подъема и опускания кузова и автошины (Патент № 2313460. Автомобиль-самосвал. Опубл. 27.12.2007. Бюл. 36).

Основным недостатком является непосредственное взаимодействие днища с горной массой.

Известно грузовое транспортное средство с защитой днища для перевозки материала горной массы, содержащее днище поворотного кузова, его разгрузочный край, размещенную с зазором над днищем кузова гибкую ленту с разомкнутыми концами, закрепленную на приводном барабане, установленного на разгрузочном краю днища, ролики, поддерживающую ленту и рулон ленты (Патент 2784553. Подвижное транспортное средство с покрытием днища кузова. Опубл. 28.11.2022. Бюл. № 34).

Этот вариант относится к думпкарам для перевозки прилипающих материалов.

Известно также грузовое транспортное средство с защитой днища для перевозки материала горной массы, содержащее днище поворотного кузова, размещенную с зазором над днищем кузова гибкую ленту с разомкнутыми концами, закрепленную одним концом на головном барабане, а другим концом на хвостовом барабане, установленными на разгрузочном краю днища, рулоны ленты и автошины (Патент 2794390. Подвижное транспортное средство с покрытием днища кузова. Опубл. 17.04.2023. Бюл. № 11).

Этим изобретением решены проблемы перемещения радиационные материалы, а также прилипшей и примерзшей горной массы.

Техническим результатом является обеспечение перевозки крупнокусковых материалов горной массы без повреждения днища кузова самосвала, выхода из строя пневмоподвески и механизма подъёма кузова, которое часто приводит к простоям. При этом значительно снижаются удельные динамические нагрузки на днище, на металлоконструкцию, и, как следствие, увеличивается срок службы опорных конструкций самосвала. Использование автошин в совокупности с натянутой над ними гибкой лентой создает единую гибкую систему, которая поглощает удары падающих кусков материалов горной массы. Решается задача использования автошин для безопасной загрузки и перевозки горной массы в самосвалах. Амортизационная резина повышенной прочности обеспечивает надежность и долговечность использования нагруженных узлов самосвала. При этом верхний слой гибкой ленты, изготавливаемый из высокомолекулярного полиэтилена, обеспечивает минимальное трение при движении абразивного материала.

Технический результат достигается тем, что в грузовом транспортном средстве с защитой днища для перевозки кусковых материалов, содержащем днище поворотного кузова, его разгрузочный край, гибкую прорезиненную ленту, размещенную над днищем кузова, снабженные приводами головной и хвостовой натяжной барабаны с возможностью намотки на них гибкой прорезиненной ленты в рулоны, цилиндрические ролики, оси роликов, автошины, боковые части автошин, внутренние отверстия автошин, их посадочные диаметры для ободов, автошины уложены на днище кузова плашмя в прижатом состоянии к нему гибкой лентой с помощью натяжного барабана, который установлен на разгрузочном краю днища, цилиндры роликов расположены во внутренних отверстиях автошин, не касаясь их посадочных диаметров, а оси роликов закреплены на боковых поверхностях автошин, при этом длина ленты в рулонах приравнена к длине днища.

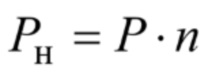

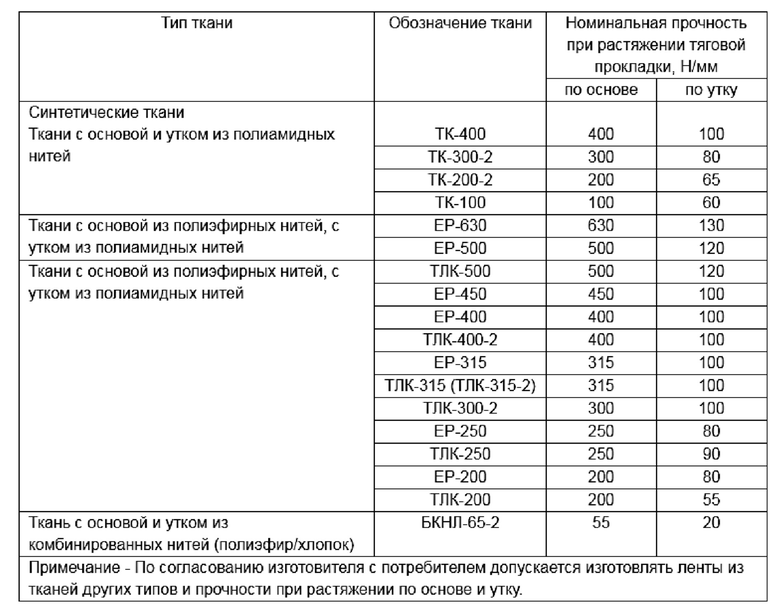

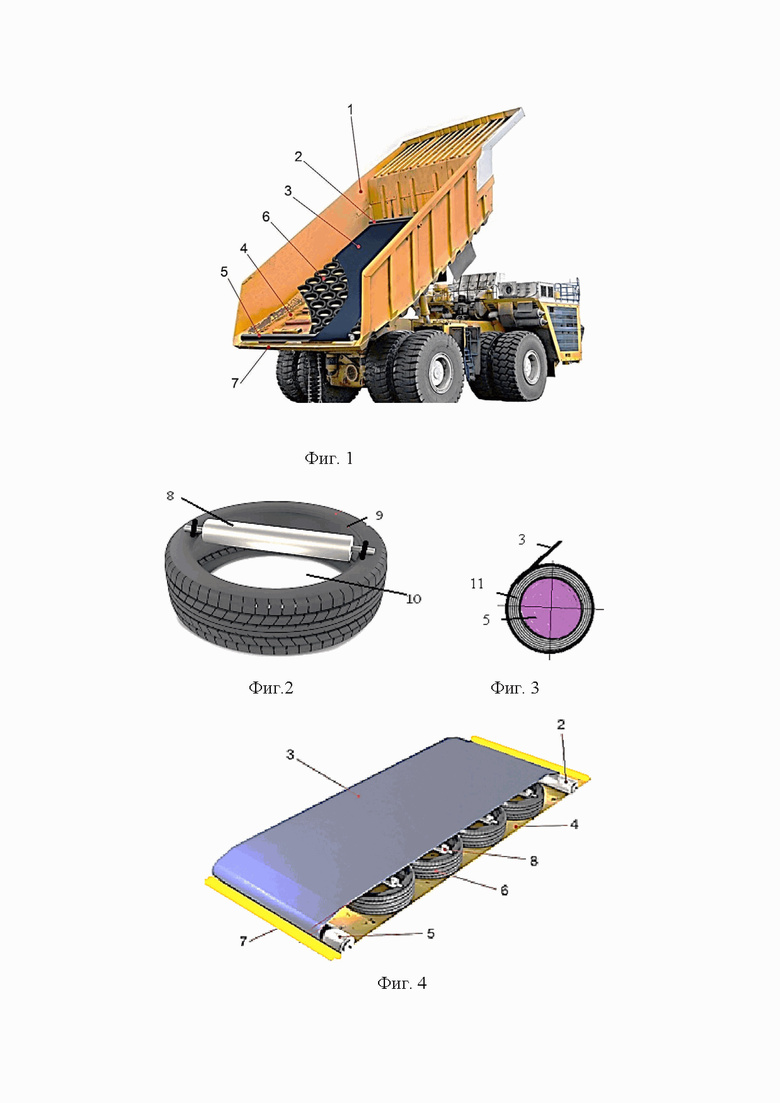

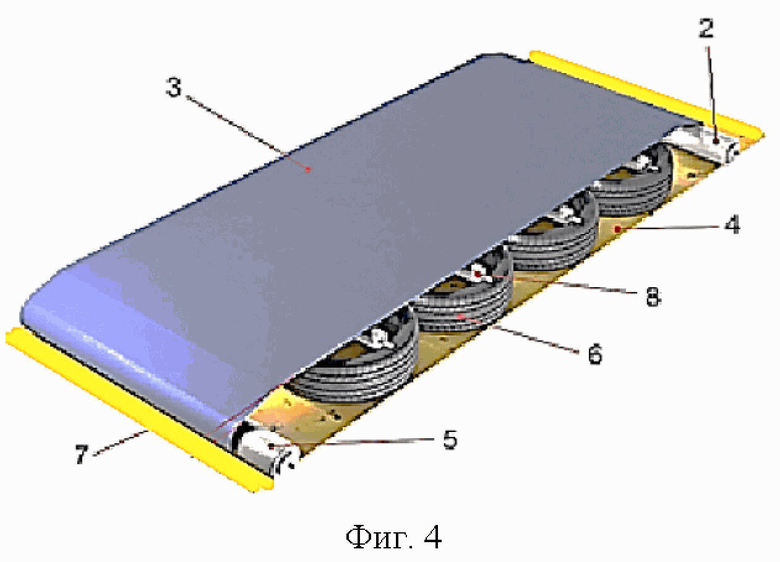

На фиг. 1 представлен грузовое транспортное средство (самосвала) с защитой днища для загрузки кусковых материалов горной массы; на фиг. 2 - автошина с прикрепленным на ней роликом; на фиг. 3 - схема ленты, завернутой в рулон; на фиг 4 - размещения ленты, роликов и автошин на днище самосвала.

Грузовое транспортное средство (самосвал) с защитой днища для перевозки кусковых материалов содержит поворотный кузов 1. На головной барабан 2 одним концом (не показано) закреплена гибкая прорезиненная лента 3. Головной барабан 2 установлен на днище 4 кузова 1. Противоположным концом (не показано) гибкая лента 3 закреплена на натяжном хвостовом барабане 5. Лента 3 закреплена на барабанах 2 и 5 с возможностью поочередной намотки на них в рулоны 11 при включении их приводов (не показано). Автошины 6 уложены плашмя на днище 4 кузова в закрепленном состоянии к нему. Натяжной барабан 5 установлен на разгрузочном краю 7 днища 4 кузова 1. Оси роликов 8 установлены на боковых поверхностях 9 автошин 6. На ролики 8 уложена лента 3. С помощью натяжного барабана 5 гибкая лента 3 прижата к роликам 8, которые установлены на автошинах 6. В результате автошины 6 прижаты к днищу 4 кузова. Цилиндры роликов 8 расположены в отверстиях для ободов (внутренних отверстиях) 10 автошин, не касаясь их посадочных диаметров (https://triptonkosti.ru/3-kartinki/razmery-shin-na-kartinke.html).

В процессе загрузки самосвала кусковой материал горной массы падает на натянутую прорезиненную ленту 3, при этом головной и хвостовой барабаны 2 и 5 застопорены. Стопорится и лента 3. Лента находится в заторможенном состоянии в процессе загрузки, движении, разгона и торможения самосвала. Энергия падения кускового материала гасится натянутой на барабаны 2 и 5 прорезиненной лентой 3 и шинами 6 с внутренними отверстиями 10.

Для освобождения днища 4 кузова 1 от горной массы включается привод (на фигурах не показан) самосвала, благодаря чему кузов 1 занимает наклонное положение. В процессе разгрузки кузова 1 лента 3 находится в расторможенном состоянии. Кузов наклоняется на небольшую величину угла. Опирающаяся на ролики 8 лента 3 вместе с лежащей на ней горной массой движется по наклонной плоскости в сторону разгрузочного края 7 днища 4 кузова. При этом лента 3 разматывается с головного барабана 2, движется с горной массой по наклонной плоскости днища 4 по роликам 8 и наматывается на приводной натяжной барабан 5 в рулон 11. Рулон 11 состоит из нескольких витков ленты. Длина L, м, ленты в рулоне рассчитывается по зависимости: L = π (D2 - d2)/4t, где L - принимается равной длине днища кузова, м; D - наружный диаметр рулона, мм; d - диаметр барабана, мм; t - толщина прорезиненной ленты, мм.

Горная масса под действием собственного веса самотеком по наклонной плоскости увлекает за собой ленту 3 и вместе с ней идет в сторону разгрузки кузова без скольжения по днищу 4. За счет взаимного воздействия ленты 3 и кускового материала процесс разгрузки горной массы значительно облегчается. Совместное воздействие ленты и кускового материала обеспечивает ускоренное полное освобождение кузова самосвала от находящейся в нем горной массы.

Головной и хвостовой барабаны 2 и 5 поочередно включаются, и движение ленты 3 происходит возвратно-поступательно. В процессе опускания кузова в транспортное положение включается головной барабан 2. Лента наматывается в рулон 11 головного 2 и разматывается с хвостового барабана 5.

Следует заметить, что движение тяжелого кускового материала с острыми кромками вместе с лентой, обеспечивает сохранность ленты от ее порезов и порывов из-за отсутствия трения скольжения кускового материала и ленты.

В случае использования транспортного средства без наклона кузова разгрузка кускового материала производится за счет движения ленты 3 от приводного натяжного барабана 5.

Кузова автосамосвалов подвергаются ударным нагрузкам падающих кусков горной массы из ковша погрузочной машины (экскаватора), особенно при выгрузке первого ковша. Горную массу насыпают с помощью экскаватора с высоты 1 м. Нельзя сыпать «с горкой», потому что продукт может выпасть во время движения прямо на дорогу и стать причиной ДТП. Горная масса должна быть распределена равномерно по кузову (https://foksevmash.ru/avtomarki/pravila-perevozki-sypuchih-gruzov-samosvalami-2.html?utm_referrer=https%3A%2F%2Fwww.yandex.ru%2F).

От ударного износа днище автосамосвала предлагается снабдить автошинами, уложенными плашмя. В настоящее время в мире ежегодно образуется большое количество изношенных автомобильных шин, а перерабатывается и используется в качестве вторичного продукта лишь 15% от их общего объема. Остальная часть изношенных автошин в виде отходов из-за отсутствия приемлемых процессов и технологий накапливается и складируется на территориях предприятий и организаций. Данный вид отходов представляет большую потенциальную опасность для окружающей среды, и фактически является «миной замедленного действия». В связи с этим важнейшим направлением в снижении загрязнения окружающей среды является утилизация и повторное использование изношенных автошин.

В целом по России ежегодный прирост отработавших автошин оценивают приблизительно в 50 млн. шт. Подавляющую часть отработавших автошин не подвергают ни ремонту, ни переработке. В большинстве российских городов отсутствуют пункты постоянного или временного размещения этих отходов. Поэтому отработавшие автошины попадают главным образом на рельеф местности, т. е. в основном на обочины дорог в пригородах и на прилегающие к дорогам территории. Также следует отметить, что автомобильный парк в России и соответственно количество отработавших автошин имеют тенденцию к существенному росту. Поэтому как в близкой, так и в среднесрочной перспективах данная проблема не только не исчезнет, а, напротив, обострится.

Сами по себе автошины, а также материалы, из которых они изготовлены, в обычных условиях не представляют угрозы для здоровья человека, так как они нетоксичны, не являются взрыво- или пожароопасными. Класс опасности отработавших шин - IV (малоопасные) (ГОСТ Р 54095-2010 Ресурсосбережение. Требования к экобезопасной утилизации отработавших шин. https://www.waste.ru/modules/documents/item.php?itemid=234).

Для большегрузных автомобилей, строительных, дорожных и подъемно-транспортных машин норма гарантийного пробега автошин - 18 тыс. км. По данным Всемирной Организации Здравоохранения загрязнение природы отработанной авторезиной является второй по величине проблемой после продукции из полиэтилена.

Свойства автошин разнятся в зависимости от их срока службы и назначения: например, для производства беспрокольных автошин, предназначенных для автомобилей с системой контроля давления и адаптированными подвесками, используют очень жесткую резину, а на внедорожных, часто имеющих дело с уклонами, делают более глубокие ламели. К ключевому условию эксплуатации автошин, влияющего в том числе и на износ, относится и сезонное назначение (https://www.tts.ru/blog/shiny-i-diski/kak-opredelit-iznos-shin/).

Летние автошины могут оставаться пригодными для поездок в течение всех 10 лет, которые чаще всего заявляют производители (по ГОСТ 4754 этот срок составляет 5 лет). Несмотря на то, что ГОСТы и нормы для зимних шин не отличаются от норм, предусмотренных для летних, менять их стоит не реже, чем раз в четыре сезона или при пробеге от 40 тысяч км (для российских) до 80 тысяч км (такую максимальную цифру указывают китайские производители). Возраст автошин можно узнать по боковой маркировке: первая и вторая цифры обозначают неделю производства, а третья и четвертая - год.

Норматив образования отработанных автошин определяется по формуле

М = ΣNi •ni •mi •Li /Lнi •10-3,

где М - масса изношенных атошин, т/год; Ni - количество автомобилей i-ой марки, шт.; ni - количество автошин автомобиля, шт.: ni = 4 шт. для легковых автомобилей; ni = 6 шт. для грузовых автомобилей; mi - масса i-ой модели шины, кг; mi = 6,5 кг для легковых автомобилей; mi = 36 кг для грузовых автомобилей ; Li - среднегодовой пробег автомобиля i-ой марки, км; Lнi - нормативный пробег i-ой марки автомобиля, км; Lнi = 33000 км для легковых автомобилей; Lнi = 53000 км для грузовых автомобилей (https://studopedia.net/19_54686_raschet-normativa-obrazovaniya-otrabotannih-shin.html).

В процентном значении износа (например, в объявлениях о продаже б/у автошин), его часто считают от общей глубины протектора. Но в реальности использовать автошины запрещено не с момента полного «облысения» резины, а при определенной высоте рисунка. Поэтому для правильного расчета нужно использовать формулу вида:

I = (Hnew - Hnow)/(Hnew - Hmin)•100%,

где I - износ, Hnew - высота протектора новой шины этой модели и размера; Hnow - фактическая высота протектора (минимальное значение); а Hmin - минимально допустимое значение высоты протектора (Как определить износ шин. https://www.tts.ru/blog/shiny-i-diski/kak-opredelit-iznos-shin/?ysclid=ln03h076ky572144142).

От ударного износа днища автосамосвала предлагается использовать прорезиненную ленту, прижатую к автошинам (табл. 1).

Таблица 1

Толщина прокладки

Объединенные в одно целое в виде пирога прорезиненная лента и автошины создают гибкую подушку с воздушными карманами во внутренних отверстиях автошин.

Толщину обкладки прорезиненной ленты рекомендуется выбирать в зависимости от физических свойств перемещаемого груза (табл. 2). Верхний слой прорезиненной ленты, изготавливаемый из высокомолекулярного полиэтилена, обеспечивает минимальное трение в процессе выгрузки горной массы. Средний каучуковый слой поглощает удары падающих кусков материалов. Амортизационная резина повышенной прочности обеспечивает надежность и долговечность использования прорезиненной ленты. При этом значительно снижаются удельные динамические нагрузки на ленту, а также снижаются нагрузки на металлоконструкцию, и, как следствие, увеличивается срок службы опорных конструкций самосвала. Не требуют обслуживания в течение всего срока службы, повреждения которых в зоне загрузки часто приводят к простоям.

Таблица 2

Толщина обкладки ленты в зависимости от физических свойств перемещаемого груза

При производстве амортизирующих прокладок используются новейшие технологии сращивания слоёв, расслоение которых невозможно. При этом верхний слой прорезиненной ленты, изготавливаемый из высокомолекулярного полиэтилена, обеспечивает минимальное трение при движении абразивного материала в процессе загрузки и разгрузки кузова. Номинальная прочность при растяжении тяговой прокладки дана в табл. 3.

Номинальную прочность при растяжении ленты по основе Рн, Н/мм, вычисляют по зависимости:

,

,

где  - номинальная прочность при растяжении тяговой прокладки по основе, Н/мм; n - количество тяговых прокладок каркаса.

- номинальная прочность при растяжении тяговой прокладки по основе, Н/мм; n - количество тяговых прокладок каркаса.

Толщина δп, мм, ленты рассчитывается по зависимости:

δ п = i п • δп + δв + δн,

где. in - среднее число прокладок ленты, пропорциональное ее ширине; δп - толщина ленты, приходящаяся на одну прокладку и равная 1,4 мм; δв - толщина верхней защитной обкладки, равная 6 мм, δн - толщина нижней защитной обкладки, мм.

Таблица 3

Номинальная прочность при растяжении тяговой прокладки по ГОСТ 20-2018

https://docs.cntd.ru/document/1200160699?ysclid=lmysl0zvj8868077966

Повышение прочности резиновых элементов в условиях ударного нагружения и снижения энергии, передаваемой на защищаемую поверхность, может быть достигнуто при выполнении в резиновых футеровках воздушных полостей и зазоров. Экспериментальные исследования резиновых футеровок, в которых выполнены воздушные полости, позволили установить: энергия, воспринимаемая футеровками специальных конструкций без разрушения в 1,5-2 раза превышает аналогичный показатель для резиновых футеровок. Энергия удара, передаваемая на основание футеровками с воздушными полостями практически равна нулю. Указанные преимущества резиновых футеровок специальных конструкций достигаются при сочетании конструктивных параметров, позволяющих обеспечить процессы ударных нагружений. Весьма важным является вопрос в выборе допускаемых напряжений для резины. Результаты исследований позволяют полагать, что допускаемые напряжения растяжения для износостойких резин можно принимать в пределах [σ] =1,4…2,5 МПа, причем большие значения принимаются для деталей, испытывающих разовые нагрузки, а меньшие значения для деталей, подверженных циклическим нагружениям (Настоящий B.А., Джирма C.А., Тарасенко A.A. Определение параметров резиновых футеровок специальных конструкций для рабочих поверхностей измельчительного и транспортного оборудования. https://core.ac.uk/download/pdf/158807325.pdf. О возможности использования эластомеров для футерования рудоразмольных мельниц I стадии измельчения / Тарасенко A.A., Настоящий В.А., Коротких Б.И. и др. - В кн.: Добыча и переработка руд цветных металлов. Норильск, 1982. С. 92-96).

Наличие внутренних отверстий 10 и воздушных пустот автошин (фиг. 2) позволяет значительно уменьшить энергию удара, воспринимаемую автошинами 6 в совокупности с прижатой к ним прорезиненной ленты 3, которая поглощает удары падающих кусков материалов.

Таким образом, при использовании предлагаемого решения по защите днища кузова самосвала обеспечивается загрузка и перевозка крупнокусковых материалов без повреждения днища кузова самосвала, выхода из строя пневмоподвески и механизма подъёма кузова, которые часто приводят к простоям. При этом значительно снижаются удельные динамические нагрузки на днище кузова и на металлоконструкцию, и, как следствие, увеличивается срок службы опорных конструкций самосвала. Вдобавок к этому, движение тяжелого кускового материала с острыми кромками вместе с лентой обеспечивает сохранность ленты от ее порезов и порывов из-за отсутствия трения скольжения материала и ленты. Автошины с внутренними отверстиями и воздушными пустотами в совокупности с прижатой к ним прорезиненной лентой поглощают удары падающих кусков материалов. Использование автошин с натянутой над ними гибкой лентой создает единую гибкую систему, которая поглощает удары падающих кусков материалов горной массы. Решается задача использования автошин для безопасной погрузки и перевозки крупнокускового материала горной массы в самосвалах. Амортизационная резина повышенной прочности обеспечивает надежность и долговечность использования нагруженных узлов самосвала. При этом верхний слой прорезиненной ленты, изготавливаемой из высокомолекулярного полиэтилена, обеспечивает минимальное трение при движении абразивного материала в процессе разгрузки кузова. Кроме того, гибкая прорезиненная лента в совокупности с автошинами создает значительно меньше шума и пыли. Понижается уровень шума вдвое по сравнению со стальной футеровкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузовое транспортное средство с защитой днища для загрузки и разгрузки кусковых материалов | 2024 |

|

RU2831961C1 |

| Подвижное транспортное средство с покрытием днища кузова | 2022 |

|

RU2794390C1 |

| Грузовое транспортное средство с покрытием днища и бортов кузова | 2023 |

|

RU2815460C1 |

| Подвижное транспортное средство с покрытием днища кузова | 2022 |

|

RU2784553C1 |

| Защитное устройство гибкого покрытия днища и бортов кузова грузового транспортного средства | 2024 |

|

RU2830263C1 |

| КУЗОВ АВТОМОБИЛЯ-САМОСВАЛА | 1992 |

|

RU2032558C1 |

| Подвижное транспортное средство с покрытием днища и бортов кузова | 2023 |

|

RU2806881C1 |

| ФУТЕРОВОЧНЫЙ ЭЛЕМЕНТ, КОМПЛЕКТ ФУТЕРОВОЧНЫХ ЭЛЕМЕНТОВ И СПОСОБ ФУТЕРОВКИ ПОВЕРХНОСТЕЙ, ПОДВЕРЖЕННЫХ ИЗНОСУ | 2024 |

|

RU2835696C1 |

| КОВШОВЫЙ АВТОПОГРУЗЧИК | 1991 |

|

RU2049691C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АВТОМОБИЛЯ-САМОСВАЛА | 2003 |

|

RU2257330C1 |

Изобретение относится к транспорту для транспортирования горной массы из карьера на обогатительную фабрику, а именно к самосвалам. Грузовое транспортное средство с защитой днища для перевозки кускового материала содержит поворотный кузов, на днище (4) которого уложены плашмя автошины (6). На головной барабан (2) одним концом закреплена гибкая прорезиненная лента (3), противоположным концом закрепленная на натяжном хвостовом барабане (5). Лента закреплена на барабанах с возможностью поочередной намотки на них в рулоны. Оси роликов установлены на боковых поверхностях автошин. На ролики уложена прорезиненная лента. Цилиндры роликов расположены в отверстиях для ободов. Изобретение обеспечивает защиту днища кузова самосвала от крупнокускового материала горной массы, снижение удельных динамических нагрузок на днище, на металлоконструкцию, поглощение ударов падающих кусков материалов горной массы. 4 ил., 3 табл.

Грузовое транспортное средство с защитой днища для перевозки кусковых материалов, содержащее днище поворотного кузова, его разгрузочный край, гибкую прорезиненную ленту, размещенную над днищем кузова, снабженные приводами головной и хвостовой натяжной барабаны с возможностью намотки на них гибкой прорезиненной ленты в рулоны, цилиндрические ролики, оси роликов, автошины, боковые части автошин, внутренние отверстия автошин, их посадочные диаметры для ободов, отличающееся тем, что автошины уложены на днище кузова плашмя в прижатом состоянии к нему гибкой лентой с помощью натяжного барабана, который установлен на разгрузочном краю днища, цилиндры роликов расположены во внутренних отверстиях автошин без соприкосновения с их посадочными диаметрами, а оси роликов закреплены на боковых поверхностях автошин, при этом длина ленты в рулонах приравнена к длине днища кузова.

| Подвижное транспортное средство с покрытием днища кузова | 2022 |

|

RU2794390C1 |

| АВТОМОБИЛЬ-САМОСВАЛ | 2006 |

|

RU2313460C1 |

| CN 207916668 U, 28.09.2018 | |||

| CN 209888722 U, 03.01.2020 | |||

| FR 2956362 B1, 20.04.2012. | |||

Авторы

Даты

2024-05-07—Публикация

2023-11-08—Подача