Настоящее изобретение относится к способу изготовления ламината в соответствии с ограничительной частью пункта 1 и пункта 3 формулы изобретения.

Описание

При изготовлении плит материала, в частности, в виде ламинированных плит материала, на подходящую несущую плиту обычно наносят различные бумаги, такие как декоративная бумага, верхние слои или бумажные подложки.

Перед нанесением указанных бумаг на несущие плиты, такие как древесноволокнистые несущие плиты, например, поверхности несущих плит вначале шлифуют для обеспечения достаточного прилипания используемых бумаг к поверхности несущих плит.

Операцию шлифования обычно проводят после короткой фазы охлаждения несущих плит после отведения узла прессования непосредственно после изготовления несущих плит. Операция шлифования приводит к уменьшению прессованного поверхностного слоя, образованного на верхней и нижней сторонах древесноволокнистых плит после прессования. При изготовлении плит из древесного композита этот прессованный поверхностный слой возникает в нагревательных прессах в силу непосредственного контакта пропитанных смолой частиц и волокон с горячими прессующими лентами в случае прессов непрерывного действия. Этот контакт сопровождается растрескиванием древесных волокон и смолы. Прессованный поверхностный слой или уплотненная зона имеют толщину приблизительно 0,2 мм. При покрытии бумагами, пропитанными меламиновой смолой, этот прессованный поверхностный слой недостаточно упрочняется потоком смолы и затем приводит к слабой зоне в наружном слое. Кроме того, как результат условий прессования в процессе с коротким циклом (Т=200°С, Т=10 секунд), несущий элемент в наружном слое ослабляется процессами тепловой деградации, что дополнительно увеличивает слабую зону.

На денситограмме плиты эта слабая зона может быть распознана как снижение кажущейся плотности. Снижение кажущейся плотности обычно находится на 0,2-0,3 мм ниже поверхности покрытой плиты. Это особенно проблематично в случаях значительного механического напряжения, возникающего при фрезеровании, например, при изготовлении ламинатных полов.

Для того чтобы предотвратить это снижение кажущейся плотности, поверхность несущей плиты, несущую прессованный поверхностный слой, шлифуют, обычно с истиранием за счет шлифования по 0,1-0,3 мм с каждой стороны. По этой причине плиты должны иметь большую толщину за счет соответствующего добавления на истирание при шлифовании, что отрицательно сказывается на себестоимости продукции. При изготовлении ламината для полов, имеющего толщину 7 мм, например, толщина несущей плиты перед шлифованием должна быть по меньшей мере 7,2 мм. В процентном выражении потеря материала при шлифовании особенно высока в случае тонких плит, что, следовательно, по части себестоимости особенно серьезно в случае ламинатных полов. В этом ситуации упрочнение слабой зоны обеспечило бы значительную экономию средств за счет экономии материала и этапов рабочего процесса.

Кроме того, из документа ЕР 2236313 известно, что прессованный поверхностный слой должен быть удален шлифованием, поскольку в области прессованного поверхностного слоя подвод тепла во время горячего прессования является настолько высоким, что клей отверждается слишком быстро, что приводит к разрушению мостиков смолы - явлению, которое в свою очередь может привести к отслаиванию декоративных бумаг, нанесенных на несущую плиту.

Следовательно, применяемая в настоящее время операция шлифования перед покрытием бумагой, такой как декоративная бумага, например, имеет недостатки потери материала и потери времени, вследствие, в частности, дополнительного рабочего цикла и дополнительных капиталовложений.

Для клеевого соединения бумаг или предварительно пропитанных систем с плитами из древесного композита известна также практика нанесения на поверхность бумаги, подлежащей нанесению, жидких смол, особенно жидких смол, содержащих формальдегид. Приклеивание затем могут осуществлять с промежуточной сушкой или без нее (ЕР 2743094). Однако в этом случае нет упрочнения наружного слоя несущей плиты; вместо этого декоративные бумаги связываются на плите из древесного композита. Более того, во время клеевого соединения слабая зона плиты не подвергается чрезмерно высокому напряжению высокими температурами (приблизительно 200°С) в течение относительно продолжительного периода, такого как, например, 10 секунд. В этом случае ламинирование бумаг обычно происходит при температурах приблизительно 160-180°С со временем контакта на прессовом валу 1 секунда.

С другой стороны, из документа ЕР 2762328 А1 известна практика нанесения на поверхность плиты из древесного композита жидкой смолы, на которую на последующих этапах наносят дополнительные жидкие слои в виде грунтовочных слоев и слоев краски, причем эти нанесенные слои впоследствии сушат. Однако в этом случае пропитанные бумаги не используются; вместо этого декорирование наносят непосредственно в виде слоев жидкой краски на так же жидкий грунтовочный слой.

Таким образом, технической проблемой, которую призвано решить настоящее изобретение, является устранение этапа шлифования поверхности плит из древесного композита. Изобретение, описанное в настоящем документе, заключается в использовании технических мер для упрочнения уплотненной или слабой зоны в степени, допускающей покрытие декоративными бумагами, особенно пропитанными декоративными бумагами. Вместе с тем не должно быть ухудшения качества, которое проявится при дальнейшей обработке.

Эта проблема решается предоставлением способа, имеющим признаки по пункту 1 формулы изобретения, и ламината, изготавливаемого этим способом, в соответствии с пунктом 14 формулы изобретения.

Соответственно, предлагается способ изготовления ламината, состоящего из несущей плиты и декоративной бумаги, расположенной на несущей плите, причем способ включает следующие этапы:

a) предоставление несущей плиты,

b) распыление по меньшей мере одного слоя по меньшей мере одной порошкообразной смолы на по меньшей мере одну сторону, в частности, верхнюю сторону, несущей плиты, причем поверхность этой стороны несущей плиты, на которую распыляют порошкообразную смолу, не шлифована;

c) помещение по меньшей мере одной декоративной бумаги на ту сторону несущей плиты, которая несет порошкообразную смолу, и

d) прессование системы слоев, состоящей из несущей плиты, порошкообразной смолы и декоративной бумаги.

Таким образом, предлагаемый способ характеризуется тем, что смола, такая как формальдегидная смола, например, которая часто функционирует в жидком виде как связующее и пропитывающее средство, распыляется в твердом виде, и в данном случае, в частности, как порошок, на несущую плиту. Затем, после распыления порошка смолы на верхнюю сторону несущей плиты образуется слой сухой порошкообразной смолы. Порошковый слой смолы предпочтительно представляет собой сплошной слой твердого материала, толщина которого определяется количеством использованной смолы.

Как результат нанесения порошкообразной смолы, поверхность несущей плиты, состоящей предпочтительно из древесных волокон, усиливается в последующей операции прессования. В силу высокой температуры и давления, смолы (т.е. не только порошкообразная смола на несущей плите, но и пропиточная смола декоративной бумаги) разжижаются и смачивают область наружного слоя несущей плиты. Одновременно происходит химическое сшивание используемой смолы.

В соответствии с предлагаемым способом поверхность той стороны несущей плиты, на которую распыляют порошкообразную смолу, не шлифована; иными словами, поверхность несущей плиты, в данном случае используемой в виде плиты из древесного композита, несет прессованный поверхностный слой или уплотненный слой. Следовательно, этап шлифования поверхности плиты из древесноволокнистого материала после прессования древесных волокон и связующего упускают. Таким образом, упущенный этап шлифования плиты из древесного композита сокращает число рабочих этапов и, следовательно, дает в результате экономию издержек и материалов.

В одном варианте осуществления количество порошкообразной смолы, наносимой на поверхность несущей плиты, составляет 3-20 г/м2, предпочтительно 5-15 г/м2, особенно предпочтительно 6-10 г/м2, например, 6, 10 или 20 г/м2. Количество используемой смолы зависит от характера и толщины несущей плиты, поступающей из пресса, а также от требуемой толщины слоя порошкообразной смолы, в свою очередь зависящей от достижимого сопротивления отделению декоративных бумаг, подлежащих нанесению на несущую плиту. В данном случае действует правило, что требуемый эффект повышается с увеличением количества порошка, причем положительный эффект достигается при таком малом количестве порошка, как 3 г/м2.

Используемая порошкообразная смола имеет плотность распыления 0,5-1,5 кг/л, предпочтительно 0,8-1,0 кг/л, и средний размер частиц 10-50 мкм, предпочтительно 20-30 мкм, особенно предпочтительно 25 мкм.

Порошкообразная смола, используемая в настоящем изобретении, содержит лишь следовые количества влаги. Следовательно, содержание влаги не должно превышать 0,5%, поскольку в противном случае происходит образование комков, и осуществлять распыление становится невозможным.

В еще одном варианте осуществления предлагаемого способа боковую сторону или поверхность несущей плиты, на которую распыляют порошкообразную смолу, перед распылением порошкообразной смолы предварительно обрабатывают для улучшения прилипания порошкообразной смолы на поверхность несущей плиты. Эта предварительная обработка может включать воздействие влагой на боковую сторону или поверхность, или придание электростатического заряда боковой стороне или поверхности несущей плиты.

В случае воздействия на плиту жидкостью или влагой, можно наносить 0,5-5 г воды на м2, предпочтительно 1-2 г воды на м2, с помощью подходящих устройств, таких как, например, роторное распылительное устройство.

В случае придания электростатического заряда поверхность плиты или полотна материала заряжают (отрицательным зарядом) с использованием одного или более электродов. Затем, например, наносят пропитанную бумагу или порошок. Электрический заряд вызывает слипание двух компонентов. Устройство, используемое в случае придания электростатического заряда, является компактным, что является выгодным в пространственном отношении при модернизации существующей установки.

Используемая порошкообразная смола представляет собой формальдегидную смолу, предпочтительно мочевинную смолу, меламиновую смолу или фенольную смолу, особенно предпочтительно меламиноформальдегидную смолу, меламино-феноло-формальдегидную смолу или меламино-мочевино-формальдегидную смолу. Впрочем, могут распылять и другие смолы, такие как эпоксидные смолы.

В еще одном варианте осуществления предлагаемого способа возможно подобное нанесение порошкообразной смолы на другую сторону несущей плиты, т.е. сторону, противоположную стороне несущей плиты, на которую распыляют порошкообразную смолу. В этом случае порошкообразную смолу распыляют по меньшей мере на одну сторону по меньшей мере одной бумажной подложки, и бумажную подложку с распыленным на ней порошком смолы располагают со смолой, обращенной к стороне несущей плиты, или несущую плиту кладут на бумажную подложку с распыленной на ней порошкообразной смолой.

Порошкообразная смола, которую используют в этом случае, обладает такими же свойствами и имеет такой же состав, что и смола для распыления на верхнюю сторону несущей плиты. В одном варианте осуществления количество порошкообразной смолы, наносимой на поверхность бумажной подложки, составляет 3-20 г/м2, предпочтительно 5-15 г/м2, особенно предпочтительно 6-10 г/м2.

Подобным образом, сторону несущей плиты, подлежащей покрытию бумажной подложкой, и/или сторону бумажной подложки, на которую распыляют порошкообразную смолу, перед распылением порошкообразной смолы предварительно обрабатывают для повышения прилипания порошкообразной смолы, причем предварительная обработка включает, в частности, воздействие влагой или придание электростатического заряда.

Порошкообразную смолу предпочтительно наносят с использованием распылительного устройства. Распыление осуществляют предпочтительно непрерывной операцией с полным проходом. Одним подходящим распылительным устройством является прецизионный распылитель «Oszillierendes  » от компании TPS.

» от компании TPS.

Декоративная бумага, подлежащая помещению на слой порошкообразной смолы, предпочтительно представляет собой по меньшей мере частично пропитанную декоративную бумагу. Соответственно, в предлагаемом способе можно использовать не только частично пропитанную декоративную бумагу, т.е. декоративную бумагу, пропитанную с одной стороны, но и полностью пропитанную декоративную бумагу.

В случае декоративной бумаги, пропитанной с одной стороны, пропитывающая смола равномерно нанесена только на всю площадь нижней стороны декоративной бумаги, не подвергнутой печати, иными словами, стороны декоративной бумаги, противоположной лицевой стороне. Количество смолы, наносимой в этом случае, составляет от 30 до 70% по весу, предпочтительно от 40 до 60% по весу, особенно предпочтительно 50% по весу, на основании веса декоративной бумаги.

С другой стороны, в случае полностью пропитанной декоративной бумаги количество наносимой смолы составляет 90-110% по весу на основании веса декоративной бумаги.

Ввиду меньшего количества наносимой пропитывающей смолы, пропитанные декоративные бумаги, пропитанные с одной стороны, имеют меньшее изменение размеров по сравнению с полностью пропитанными бумагами. Таким образом, изменение размеров пропитанной декоративной бумаги, пропитанной с одной стороны, составляет 0,2-0,4% по длине и 0,5-0,9% по ширине. По сравнению с этим показатели для полностью пропитанной бумаги представляют собой 0,4-0,9% по длине и 1,2-1,8% по ширине.

После того как по меньшей мере частично пропитанную декоративную бумагу поместили на слой порошкообразной смолы, систему слоев, состоящую из несущей плиты, порошкообразной смолы и декоративной бумаги, могут спрессовать, особенно в прессе с коротким циклом. Время прессования составляет 5-60 секунд, предпочтительно 10-30 секунд. Температура прессования составляет 150-250°С, предпочтительно 250°С, а давление, прикладываемое в прессе, равно 10-100 бар, предпочтительно 20-60 бар, особенно предпочтительно 30-40 бар.

Однако, возможно и желательно осуществлять дополнительное улучшение поверхности после нанесения и, факультативно, промежуточной сушки декоративной бумаги на несущей плите.

Соответственно, в еще одном варианте осуществления предлагаемого способа после того, как декоративную бумагу, пропитанную со стороны, противоположной декорированию, помещают на несущую плиту, и, факультативно, после промежуточной сушки на дополнительном этапе c1) на верхнюю или лицевую сторону декоративной бумаги наносят или распыляют по меньшей мере один дополнительный слой порошкообразной смолы.

Этот дополнительный слой для нанесения может состоять только из порошкообразной смолы, или же возможно использовать смесь, содержащую смолу, натуральные и/или синтетические волокна, снижающие износ частицы и, факультативно, дополнительные добавки.

Порошок в этом случае состоит из 30-65% по весу, предпочтительно 40-60% по весу, волокон, 20-45% по весу, предпочтительно 30-40% по весу, связующих, 5-25% по весу, предпочтительно 10-20% по весу, стойких к истиранию частиц и 0-8% по весу, предпочтительно 0,5-6% по весу, добавки.

В соответствии с еще одним вариантом осуществления также возможно, после того, как декоративную бумагу, пропитанную со стороны, противоположной декорированию, помещают на несущую плиту, наносить на альтернативном дополнительном этапе с2) по меньшей мере один верхний слой, в частности, пропитанный смолой верхний слой.

Натуральные и/или синтетические волокна предпочтительно выбирают из группы отбеленных волокон целлюлозы или органических полимерных волокон.

Стойкие к истиранию частицы предпочтительно выбирают из группы, охватывающей оксиды алюминия, корунд, карбиды бора, диоксиды кремния, карбиды кремния и стеклянные шарики, причем особенно предпочтительными являются корунд и стеклянные шарики.

Подобным образом, в смесь можно подмешивать по меньшей мере один пигмент краски, выбранный из группы, охватывающей пигменты диоксида титана, оксидов цинка, оксида железа или пигменты с металлическим эффектом. В этом случае нет никаких ограничений разнообразия и дизайнерских возможностей.

Как уже отмечалось, в смесь можно добавлять дополнительные добавки. В этом случае указанную по меньшей мере одну добавку могут выбирать из группы, охватывающей проводящие вещества, огнестойкие добавки, люминесцентные вещества и металлы. Проводящие вещества, подходящие в этом случае, представляют собой углеродные волокна и наночастицы, особенно углеродные нанотрубки. Типичные огнестойкие добавки выбирают из группы, охватывающей фосфаты, бораты, особенно полифосфат аммония, трис(трибромнеопентил)фосфат, борат цинка или комплексы борной кислоты с многоатомными спиртами. Флуоресцентные и фосфоресцирующие вещества включают, в частности, сульфит цинка и алюминаты щелочноземельных металлов.

В еще одном варианте осуществления несущая плита состоит из древесного композита или смеси древесного композита/пластиков, причем предпочтение отдается, в частности, древесностружечным плитам, древесноволокнистым плитам средней плотности (ПСП), древесноволокнистым плитам высокой плотности (ПВП), ориентированно-стружечным плитам (ОСП) или фанерным плитам, или же могут использоваться цементно-волокнистая плита и/или гипсоволокнистая плита.

Как уже отмечалось, систему слоев, состоящую из несущей плиты, порошкообразной смолы, декоративной бумаги и, факультативно, дополнительных слоев смолы, спрессовывают. Прессование системы слоев осуществляют предпочтительно в проходном прессе, но предпочтительнее в прессе с коротким циклом. Прессование системы слоев приводит к образованию поверхностной структуры над декорированием, факультативно, совмещенной с декорированием, в виде того, что называется «тиснением в регистре».

В еще одном варианте осуществления предлагаемого способа по меньшей мере одну подложку наносят на противоположную сторону несущей плиты - сторону без декоративной бумаги, и эта подложка может иметь распыление порошкообразной смолы или же не быть покрытой распыленной порошкообразной смолой.

Кроме того, плиту, покрытую посредством предлагаемого способа, могут переносить вместе с бумажной подложкой в пресс с коротким циклом, где обеспечивают отверждение синтетических смол под высоким давлением и при высокой температуре; в этом случае, как уже отмечалось, в одном варианте осуществления сверху могут помещать защитный верхний слой в виде пропитанного верхнего слоя. Последнее действие могут выполнять для достижения повышенной износостойкости. Это может потребоваться, в частности, когда напольные покрытия используются в условиях высоких напряжений.

Ламинаты, полученные предлагаемым способом, содержат по меньшей мере один слой по меньшей мере одной порошкообразной смолы, распыленной по меньшей мере на одной нешлифованной стороне несущей плиты, и по меньшей мере одну декоративную бумагу.

Соответственно, предлагаемый ламинат содержит по меньшей мере один слой по меньшей мере одной порошкообразной смолы, распыленной по меньшей мере на одной нешлифованной стороне несущей плиты, и по меньшей мере одну декоративную бумагу и/или бумажную подложку, причем порошкообразная смола плавится при прессовании и усиливает по меньшей мере одну нешлифованную сторону несущей плиты, при этом несущая плита имеет по меньшей мере одну сторону, усиленную посредством порошкообразной, расплавленной смолы, под по меньшей мере одной декоративной бумагой и/или бумажной подложкой.

Для лучшего понимания, настоящее изобретение ниже разъясняется и описывается с использованием ряда рабочих примеров со ссылками на фигуры.

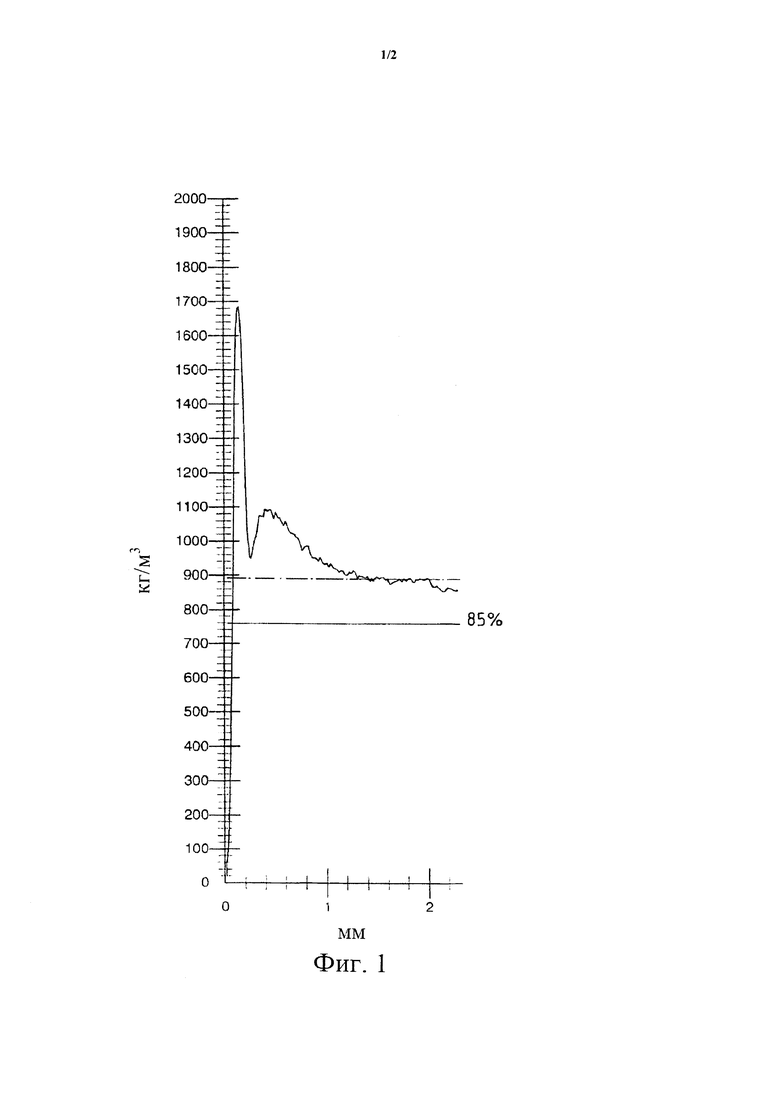

На фигурах на фиг. 1 показана деталь денситограммы контрольного образца ламината, и на фиг. 2 показана деталь денситограммы одного варианта осуществления предлагаемого ламината.

Рабочий пример 1:

Воду в количестве приблизительно 1 г на м2 нанесли роторным распылительным устройством от компании Ahlbrandt на верхнюю сторону нешлифованной плиты ПВП (древесноволокнистой плита повышенной кажущейся плотности) толщиной 7 мм при непрерывном проходе через пресс с коротким циклом. После этого, при подобном непрерывном проходе на верхнюю сторону нанесли с использованием распылительного устройства 3 г порошка меламиновой смолы на м2. Плиту ПВП затем покрыли на верхней стороне пропитанной меламиновой смолой декоративной бумагой и верхним слоем. На нижней стороне использовали бумажную подложку, которая подобным образом была пропитана меламиновой смолой. Плиту спрессовали в прессе с коротким циклом при температуре 200°С и давлении 40 бар. Время прессования составило 10 секунд. Плиту охладили и передали на испытание. Кроме того, одновременно изготовили контрольный образец (без нанесения смолы на верхнюю сторону).

Рабочий пример 2:

Верхней стороне нешлифованной плиты ПВП (древесноволокнистой плиты повышенной кажущейся плотности) толщиной 7 мм придали заряд посредством устройства для придания электростатического заряда (предприятие-изготовитель: компания Eltex) при непрерывном проходе через пресс с коротким циклом. После этого, при подобном непрерывном проходе на верхнюю сторону нанесли с использованием распылительного устройства 6 г порошка меламиновой смолы на м2. Плиту ПВП затем покрыли на верхней стороне пропитанной меламиновой смолой декоративной бумагой и верхним слоем. На нижней стороне использовали бумажную подложку, которая подобным образом была пропитана меламиновой смолой. Плиту спрессовали в прессе с коротким циклом при температуре 200°С и давлении 40 бар. Время прессования составило 10 секунд. Плиту охладили и передали на испытание.

Рабочий пример 3:

Воду в количестве приблизительно 1 г на м2 нанесли роторным распылительным устройством от компании Ahlbrandt на верхнюю сторону пропитанной подложки (вес бумаги 100 г/м2, нанесение смолы: 150%) при непрерывном проходе через пресс с коротким циклом. После этого, при подобном непрерывном проходе на верхнюю сторону нанесли с использованием распылительного устройства 6 г порошка меламиновой смолы на м2. На эту подложку поместили нешлифованную плиту ПВП толщиной 7 мм.

Плиту ПВП смочили на верхней стороне водой в количестве приблизительно 1 г на м2 вторым роторным распылительным устройством от компании Ahlbrandt. После этого, при подобном непрерывном проходе на верхнюю сторону плиты ПВП нанесли с использованием распылительного устройства 6 г порошка меламиновой смолы на м2. Плиту затем покрыли на верхней стороне пропитанной меламиновой смолой декоративной бумагой и верхним слоем. На нижней стороне использовали бумажную подложку, которая подобным образом была пропитана меламиновой смолой. Плиту спрессовали в прессе с коротким циклом при температуре 200°С и давлении 40 бар. Время прессования составило 10 секунд.

Затем образцы из рабочих примеров 1, 2, контрольный образец, полученный с использованием нешлифованной плиты ПВП согласно рабочему примеру 1, но без порошкообразной смолы, и сравнительный образец из шлифованной плиты ПВП подвергли испытанию.

В этом испытании провели модифицированное испытание сеточным надрезом с помощью режущего лезвия. С помощью режущего лезвия на поверхности покрытой плиты выполнили надрезы с ромбическими рисунками. Затем лезвие использовали, чтобы попытаться отслоить ромбы от поверхности. Затем расходование силы оценили в сравнении. Кроме того, на ромбах, удаленных путем отслаивания, определили толщину слоя, состоящего из покрытия и прилипших волокон. В этом случае толщина слоя покрытия (верхнего слоя и декорирования) была приблизительно 0,15 мм. Результаты подытожены в таблице 1.

* Декоративная бумага может быть по-прежнему видна через волокна.

** Обратная сторона ромба демонстрирует полное заполнение волокнами.

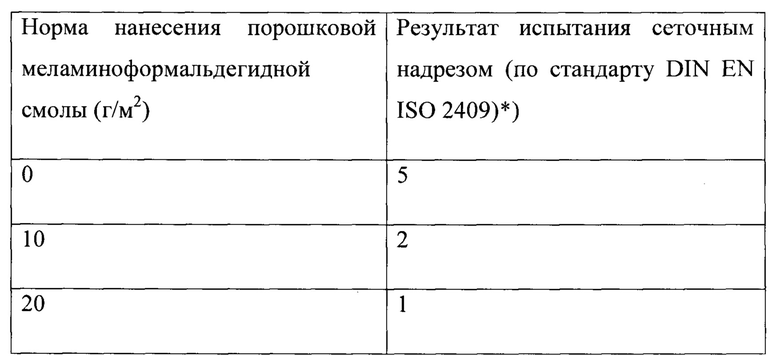

Таблица 1

Как показано в этой таблице, расходование силы, требуемое для отслаивания ромбов, увеличивается при увеличении количества меламиновой смолы. Кроме того, имеет место увеличение толщины слоя волокон, также удаленных при отслаивании. Для примера 2 эта толщина является почти такой же большой, как и толщина шлифованной плиты. Различие между вариантом с 6 г порошка меламиновой смолы на м2 и контрольным образцом можно видеть из сравнения соответствующих денситограмм (см. фиг. 1 и 2).

Соответственно, в случае контрольного образца (фиг. 1) можно видеть заметное снижение кажущейся плотности (с 1700 до менее чем 1000 кг/м3) под покрытием (0,15 мм) и волокнами, приставшими к покрытию. В случае образца с 6 г порошка меламиновой смолы (фиг. 2) это снижение уже не явное или явное лишь в малой степени. Эта зона представляет собой растрескавшийся прессованный поверхностный слой. Если ее уже нельзя воспринять на денситограмме, слабой зоны больше нет.

Кроме того, денситограмма для контрольного образца на фиг. 1 имеет плечо, предполагающее дефект. Эти дефекты могут приводить к случаям отслаивания. С другой стороны, этот дефект уже не возникает при количестве порошка 6 г/м2 (фиг. 2), и, таким образом, случаи отслаивания предотвращены.

Рабочий пример 4:

В дополнительной серии экспериментов сравнивали разные количества порошкообразных меламиноформальдегидных смол, наносимых распылением на нешлифованную плиту ПВП, с последующим прессованием на лабораторном прессе.

Прессование проводили с пропитанной декоративной бумагой и верхним слоем на лицевой стороне и пропитанной подложкой на обратной стороне. Время прессования составляло 10 секунд, давление прессования - 400 Н/см2, и температура - 200°С.

Для того чтобы оценить закрепление системы на верхней стороне или упрочнение прессованного поверхностного слоя, снова провели испытание сеточным надрезом. В этом испытании прилипание покрытия к плите испытывали не клейкой лентой, а отслаиванием надрезанной поверхности с использованием режущего лезвия. Результаты подытожены в таблице 2.

*) Оценка:

Уровень 0: покрытие может удаляться лишь на малой площади при значительном расходовании силы

Уровень 5: покрытие может удаляться на большой площади при малом расходовании силы; покрытие претерпевает частичное открепление, даже когда поверхность надрезана.

Таблица 2

Результаты испытания сеточным надрезом показывают увеличение расходования силы при увеличении нормы нанесения порошковой меламиноформальдегидной смолы.

Настоящее изобретение относится к способу изготовления ламината, состоящего из несущей плиты и декоративной бумаги, расположенной на несущей плите, включающему следующие этапы: а) предоставление несущей плиты, b) распыление по меньшей мере одного слоя по меньшей мере одной порошкообразной смолы на по меньшей мере одну сторону несущей плиты, причем поверхность этой стороны несущей плиты, на которую распыляют порошкообразную смолу, не сглажена; с) помещение по меньшей мере одной декоративной бумаги на ту сторону несущей плиты, на которую наносят порошкообразную смолу; с2) нанесение по меньшей мере одного верхнего слоя на декоративную бумагу, и d) прессование слоистой структуры, содержащей несущую плиту, порошкообразную смолу и декоративную бумагу. Также описан вариант способа изготовления ламината. 2 н. и 17 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления ламината, состоящего из плиты из древесного композита и декоративной бумаги, расположенной на плите из древесного композита,

включающий следующие этапы:

a) предоставление плиты из древесного композита,

b) распыление по меньшей мере одного слоя по меньшей мере одной порошкообразной смолы на по меньшей мере одну сторону плиты из древесного композита, причем поверхность этой стороны плиты из древесного композита, на которую распыляют порошкообразную смолу, не шлифована и несет прессованный поверхностный слой или уплотненный слой,

c) помещение по меньшей мере одной декоративной бумаги на ту сторону плиты из древесного композита, которая несет порошкообразную смолу,

с2) нанесение по меньшей мере одного верхнего слоя на декоративную бумагу, и

d) прессование системы слоев, состоящей из плиты из древесного композита, порошкообразной смолы и декоративной бумаги.

2. Способ по п. 1, отличающийся тем, что по меньшей мере один верхний слой, нанесенный на этапе с2), представляет собой пропитанный смолой верхний слой.

3. Способ изготовления ламината, состоящего из плиты из древесного композита и декоративной бумаги, расположенной на плите из древесного композита,

включающий следующие этапы:

a) предоставление плиты из древесного композита,

b) распыление по меньшей мере одного слоя по меньшей мере одной порошкообразной смолы на по меньшей мере одну сторону плиты из древесного композита, причем поверхность этой стороны плиты из древесного композита, на которую распыляют порошкообразную смолу, не шлифована и несет прессованный поверхностный слой или уплотненный слой,

c) помещение по меньшей мере одной декоративной бумаги на ту сторону плиты из древесного композита, которая несет порошкообразную смолу,

c1) нанесение по меньшей мере одного дополнительного слоя порошкообразной смолы на верхнюю сторону декоративной бумаги, и

d) прессование системы слоев, состоящей из плиты из древесного композита, порошкообразной смолы и декоративной бумаги.

4. Способ по п. 3, отличающийся тем, что дополнительный слой, подлежащий нанесению на этапе c1), состоит из смеси, содержащей смолу, натуральные и/или синтетические волокна, снижающие износ частицы и, факультативно, дополнительные добавки.

5. Способ по п. 4, отличающийся тем, что в качестве дополнительных добавок по меньшей мере одну добавку выбирают из группы, охватывающей проводящие вещества, огнестойкие добавки, люминесцентные вещества и металлы.

6. Способ по п. 4 или 5, отличающийся тем, что в качестве дополнительной добавки используют проводящее вещество.

7. Способ по любому из пп. 4-6, отличающийся тем, что в качестве натуральных и/или синтетических волокон используют отбеленные волокна целлюлозы или органические полимерные волокна.

8. Способ по любому из пп. 4-7, отличающийся тем, что в качестве стойких к истиранию частиц используют оксиды алюминия, корунд, карбиды бора, диоксиды кремния, карбиды кремния и стеклянные шарики.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что порошкообразную смолу наносят на плиту из древесного композита на этапе b) в количестве 3-20 г/м2.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что сторону плиты из древесного композита, на которую распыляют порошкообразную смолу на этапе b), перед распылением порошкообразной смолы предварительно обрабатывают для улучшения прилипания порошкообразной смолы.

11. Способ по п. 10, отличающийся тем, что предварительная обработка той стороны, на которой должно происходить распыление на этапе b), представляет собой воздействие влагой на плиту из древесного композита или придание электростатического заряда плите из древесного композита.

12. Способ по п. 10 или 11, отличающийся тем, что предварительная обработка той стороны, на которой должно происходить распыление на этапе b), представляет собой воздействие водой на плиту из древесного композита в количестве 0,5-5 г/м2.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что порошкообразная смола представляет собой формальдегидную смолу, мочевинную смолу, меламиновую смолу или фенольную смолу.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что порошкообразная смола имеет плотность распыления 0,5-1,5 кг/л и средний размер частиц 10-50 мкм.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что порошкообразную смолу распыляют по меньшей мере на одну сторону по меньшей мере одной бумажной подложки, и бумажную подложку с распыленной на ней порошкообразной смолой располагают со смолой, обращенной к стороне плиты из древесного композита.

16. Способ по п. 15, отличающийся тем, что сторону плиты из древесного композита, которую покрывают бумажной подложкой, и/или сторону бумажной подложки, на которую распыляют порошкообразную смолу, перед распылением порошкообразной смолы предварительно обрабатывают для повышения прилипания порошкообразной смолы.

17. Способ по любому из предыдущих пунктов, отличающийся тем, что порошкообразную смолу наносят с помощью распылительного устройства.

18. Способ по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере одна декоративная бумага и/или по меньшей мере одна бумажная подложка является по меньшей мере частично пропитанной декоративной бумагой и/или бумажной подложкой.

19. Способ по любому из предыдущих пунктов, отличающийся тем, что плита из древесного композита состоит из материала на основе древесины или смеси материала на основе древесины/полимера.

| DE 10156956 A1, 05.06.2003 | |||

| WO 2013032387 A1, 07.03.2013 | |||

| WO 2011129755 A3, 20.10.2011 | |||

| WO 2012037950 A1, 29.03.2012 | |||

| ПАНЕЛЬ ЛАМИНАТА БЕЗ ПРОТИВОДЕЙСТВУЮЩЕЙ БУМАГИ | 2011 |

|

RU2573478C2 |

| Приспособление к крану машиниста воздушного тормоза для включения при двойной тяге в главный воздухопровод поезда главного резервуара второго паровоза | 1927 |

|

SU19265A1 |

Авторы

Даты

2022-03-15—Публикация

2019-02-28—Подача