Заявляемый способ калибровки датчиков теплового потока направлен на упрощение процесса калибровки и улучшение характеристик, а именно на повышение точности и быстроты проведения калибровки.

Измерения температуры поверхности и теплового потока играют очень важную роль при проведении исследований процессов теплообмена. Регистрация изменения тепловых потоков в газодинамическом эксперименте в течение ультракоротких временных периодов является одним из наиболее существенных факторов при постановке и проведении исследований теплопередачи в импульсных сверх- и гиперзвуковых течениях. Характерные временные значения в таких газодинамических экспериментах составляют от сотен микросекунд до нескольких миллисекунд. В экспериментах, проводимых в ударных трубах, модель испытывает внезапную сильную тепловую нагрузку в очень коротком временном масштабе измерения. Чтобы откалибровать термодатчики для таких условий набегающего потока, проводятся эксперименты путем приложения тепловой нагрузки от лазерного луча с известной выходной мощностью. Для импульсных газодинамических процессов метод лазерной калибровки является наиболее подходящим, поскольку позволяет очень быстро подавать на датчик желаемое значение теплового потока. Используемое значение мощности излучения является фиксированным и может быстро меняться в процессе калибровки. Получаемая вольт-ваттная характеристика датчика является подходящей для его последующего применения при рассматриваемых режимах течения газа – короткие временные интервалы и высокие температурные нагрузки.

Известен способ калибровки датчиков теплового потока, принятый за аналог, приведенный в [1-3] ([1] Jan A. Gatowski, Mark K. Smith, Alex C. Alkidas. An Experimental Investigation of Surface Thermometry and Heat Flux, Experimental Thermal and Fluid Science 1989, 2, [2] David R Buttsworth et al 2005 Meas. Sci. Technol. 16 1487, [3] Penty Geraets, R. T., et al. Calibration and Processing Techniques for a Robust Fast-Response Surface Heat Transfer Gauge. American Institute of Aeronautics and Astronautics, 2018). Используемые калибровочные стенды имеют лазерный источник излучения и оптическую схему. По приходу лазерного излучения на калибруемый датчик теплового потока начинается процесс записи сигнала, выдаваемого датчиком. Оптическая ось располагаются параллельно горизонту, калибруемый датчик помещается вертикально и подключается к регистрирующему устройству через усилитель сигнала.

Известен способ калибровки датчиков теплового потока, принятый за аналог, приведенный в [4] ([4] Y. Heichal et al. Experimental Thermal and Fluid Science 30, 2005). При данном способе калибруемый датчик теплового потока располагается на горизонтальной платформе. Сфокусированный лазерный луч светит сверху, оптическая ось располагается перпендикулярно к горизонту.

Недостатком описанных выше способов является неоднородность характерного профиля мощности излучения лазерного пучка, приходящего на калибруемый датчик. В оптических схемах отсутствуют элементы гомогенизации лазерного излучения для задания однородного распределения мощности на площадке калибруемого датчика. Этот факт затрудняет оценку мощности теплового потока, приходящего на датчик. Вследствие такой неоднородности калибрующий сигнал, получаемый от потока лазерного излучения, неравномерно приложенного к чувствительному элементу, будет отличаться от реальных условий, моделируемых в эксперименте. Получаемая при такой калибровке вольт-ваттная характеристика не может иметь высокую степень достоверности при применении датчика в реальном газодинамическом эксперименте.

Известен способ калибровки датчиков теплового потока [5] ([5] Патент RU 75467 U1), приведенный в [6] ([6] S. Sapozhnikov, V. Mityakov, A. Mityakov. Heatmetry: The Science and Practice of Heat Flux Measurement. Springer Nature 2020). При данном способе в качестве элемента подвода лазерного излучения к калибруемому датчику в оптической схеме использовался зеркальный расширитель пучка. За счет известного из уровня техники свойств гомогенизации излучения зеркальный расширитель может увеличивать пространственные характеристики градиентов мощности излучения и сглаживать резкие локальные границы их переходов, обусловленных такими неоднородностями.

Недостатком данного способа является отсутствие возможности перемещения лазерного луча по поверхности калибруемого датчика, что не позволяет моделировать тепловое воздействие, аналогичное возникающему в высокоскоростных газодинамических экспериментах.

Известен способ калибровки датчиков теплового потока, принятый за прототип, приведенный в [7] ([7] Dean Jennings, Patent US 7005601 B2 02/28/2006). В данном способе для размещения калибруемого датчика используется горизонтальная платформа, которая является подвижной в одном горизонтальном направлении. Благодаря этому имеется возможность двигать лазерный луч для задания при процессе калибровки датчика линии непрерывного теплового нагружения.

Недостатком данного способа является отсутствие возможностей регулировки положения лазерного излучения в широких пространственных и временных диапазонах. Данные ограничения обусловлены техническими характеристиками устройств, реализующих подвод и движение излучения, и также не позволяют моделировать тепловое воздействие, аналогичное возникающему в высокоскоростных газодинамических экспериментах.

Заявляемый способ калибровки датчиков теплового потока вращающимся зеркалом с переменным расстоянием направлен на упрощение процесса калибровки и улучшение характеристик, а именно, на повышение точности и быстроты проведения калибровки.

Указанный результат достигается тем, что в способе калибровки датчиков теплового потока вращающимся зеркалом с переменным расстоянием в оптический тракт подают лазерное излучение в виде параллельного пучка, при этом установленным в оптическом тракте преобразователем излучения меняют форму, размер и интенсивность лазерного пучка, сохраняя его параллельность, затем вращающимся плоским зеркалом сканируют полученное лазерное излучение, отраженное от вращающегося плоского зеркала, по поверхности калибруемого датчика, а расстоянием от вращающегося плоского зеркала до калибруемого датчика изменяют длительность импульса лазерного излучения на калибруемом датчике, причем поверхность калибруемого датчика устанавливают перпендикулярно оси падающего на него лазерного излучения, а сам калибруемый датчик поддерживают при заданной температуре размещением на теплоотводящей пластине.

Сущность заявляемого изобретения поясняется примерами его реализации и графическими материалами.

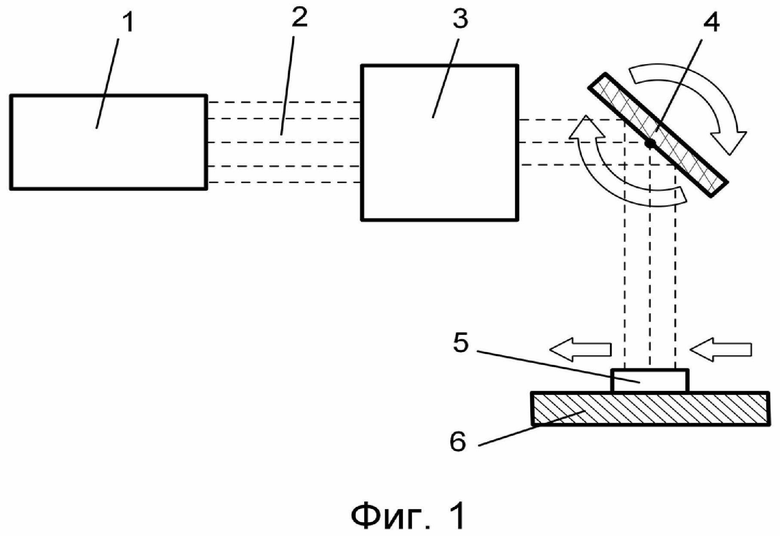

На фиг. 1 представлен вариант осуществления изобретения.

На фиг. 2 приведен вариант стандартного сигнала, получаемого с датчика в экспериментах на ударных трубах [8] ([8] P A Popov et al 2020 J. Phys.: Conf. Ser. 1697 012225).

Способ калибровки датчиков теплового потока вращающимся зеркалом с переменным расстоянием реализуется устройством, которое состоит из лазера 1, генерирующего параллельный пучок лазерного излучения 2, оптического тракта с установленным преобразователем излучения 3, который предназначен для изменения формы, размера и интенсивности лазерного луча и представляет собой прибор, состоящий, например, из комбинации линз и диафрагм, в том числе, известных из уровня техники аподизирующих диафрагм, задающих форму и размер параллельного пучка лазерного излучения, попадающего на вращающееся плоское зеркало 4, на котором точкой показан центр его вращения, а стрелками – условное направление вращения. Вращение плоского зеркала 4 может осуществляться, например, электрическим двигателем с постоянной скоростью вращения (на фиг. 1 не показан). Отраженный от вращающегося плоского зеркала 4 параллельный пучок лазерного излучения направляют на калибруемый датчик 5, расстояние от которого до вращающегося плоского зеркала 4 можно изменять в широких пределах. Калибруемый датчик 5 установлен на теплоотводящей пластине 6. При вращении плоского зеркала 4 параллельный пучок лазерного излучения, отражаясь от плоского зеркала 4, перемещается по калибруемому датчику 5. Стрелками вблизи калибруемого датчика условно показано направление его перемещения. Температура теплоотводящей пластины 6, а значит, и калибруемого датчика 5, может поддерживаться постоянной при помощи воздушного или водяного охлаждения.

Изобретение работает следующим образом. Генерируемый лазером 1 пучок параллельного излучения 2 направляют по оптическому тракту через преобразователь излучения 3, в котором может быть изменена его форма, размер и интенсивность. Далее преобразованный, но сохраняющий свою параллельность пучок лазерного излучения направляют на приводимое во вращение электродвигателем (на фиг. 1 не показан) плоское зеркало 4 и отражают от него в сторону калибруемого датчика 5. Отраженный от вращающегося плоского зеркала 4 параллельный пучок лазерного излучения за счет вращения плоского зеркала 4 перемещают по поверхности теплоотводящей пластины 6, на которой установлен калибруемый датчик 5. Преобразованный преобразователем излучения 3 лазерный пучок требуется равномерно распределить по всей поверхности калибруемого датчика 5 таким образом, чтобы суммарный (интегральный) импульс теплового воздействия был одинаков в каждой точке поверхности калибруемого датчика 5, как это происходит в реальном газодинамическом эксперименте. Это достигается в преобразователе излучения 3 изменением формы, размера и интенсивности лазерного пучка для заполнения лазерным излучением всей поверхности калибруемого датчика 5 при помощи линз и ограничивающих диафрагм. В случае, если лазерный пучок 2, генерируемый лазером 1, имеет неравномерное распределение интенсивности в поперечном сечении, как, например, известный из уровня техники гауссов пучок, в преобразователе излучения 3 используют также аподизирующую диафрагму, поглощение которой в различных областях поверхности пропорционально интенсивности лазерного излучения в этой области. Таким образом формируется равномерный параллельный пучок лазерного излучения, соответствующий по форме и размерам калибруемому датчику 5. Линейная скорость перемещения пучка лазерного излучения по поверхности калибруемого датчика 5 при постоянной угловой скорости вращения плоского зеркала 4 определяется расстоянием от калибруемого датчика 5 до вращающегося плоского зеркала 4. При этом форма, размер и интенсивность лазерного пучка в силу его параллельности остаются неизменными независимо от расстояния между вращающимся плоским зеркалом и калибруемым датчиком. Изменяется только время прохождения лазерного импульса по калибруемому датчику в зависимости от расстояния между калибруемым датчиком и вращающимся плоским зеркалом. Пучок лазерного излучения попадает на калибруемый датчик 5, вызывая на нем тепловой импульс, аналогичный тепловому импульсу при воздействии ударной волны. Указанный процесс повторяется периодически при каждом обороте вращающегося плоского зеркала 4, приводимого во вращение электродвигателем. Калибруемый датчик 5 располагают перпендикулярно падающему на него лазерному излучению с целью попадания большей части лазерного излучения на поверхность калибруемого датчика 5. Для увеличения коэффициента поглощения лазерного излучения возможно покрытие поверхности датчика 5 поглощающим материалом. Калибруемый датчик 5 устанавливают на теплоотводящей пластине 6 с целью охлаждения калибруемого датчика 5 при воздействии тепловых импульсов, так как калибруемый датчик 5 может иметь температурную зависимость своих показаний. Из-за возможной температурной зависимости свойств калибруемых датчиков теплоотводящая пластина 6 поддерживается при постоянной температуре воздушным или водяным охлаждением, либо элементами Пельтье, либо другими известными из уровня техники способами. Теплоотводящая пластина 6 может быть выполнена из металла или керамики с высокой теплопроводностью.

В отличие от ударной волны, действующей на датчик однократно, периодическое воздействие позволяет оперативно откалибровать калибруемый датчик при различных мощностях лазерного излучения, скоростях нарастания теплового воздействия и длительности теплового импульса, которые можно варьировать в широких пределах изменением формы, размера и интенсивности лазерного излучения установленным преобразователем излучения 3 и расстоянием между вращающимся плоским зеркалом 4 и калибруемым датчиком 5.

Для оценки применимости изобретения предположим, что скорость вращения зеркала 4 составляет 60000 оборотов в минуту, что можно обеспечить, например, стандартным станочным электрическим шпинделем. Тогда при расстоянии от вращающегося плоского зеркала 4 до калибруемого датчика 5, например, R1 = 50 см получим при угловой скорости W = 1000 оборотов в секунду линейную скорость на калибруемом датчике 5 (следует из геометрической оптики) V = 2πR⋅2W = 2 х 3,14 х 50 х 2 х 1000 = 628000 см/с. При стандартном размере калибруемого датчика, например, 0,5 см получится длительность нарастания фронта приблизительно 0,8 мкс, что сопоставимо с экспериментальными данными, представленными на фиг. 2. Переместив калибруемый датчик 5 относительно вращающегося плоского зеркала 4 на расстояние, например, R2 = 100 см при той же угловой скорости вращения плоского зеркала 4 получим длительность фронта нарастания обратно пропорциональной отношению R2 к R1 и равную 0,4 мкс. При этом, как уже отмечалось, пучок лазерного излучения представляет собой параллельный пучок, не меняющий свою форму при изменении расстояния от вращающегося плоского зеркала 4 до калибруемого датчика 5. Таким образом, длительность воздействия лазерного импульса на калибруемый датчик 5 обратно пропорциональна расстоянию от вращающегося плоского зеркала 4 до калибруемого датчика 5. В силу периодического повторения теплового воздействия лазерного излучения, определяемого вращением плоского зеркала 4, можно с высокой точностью измерить параметры этого воздействия с помощью калориметрии и применения эталонных датчиков.

Характерная особенность заявляемого изобретения состоит в простом способе моделирования тепловой нагрузки на датчик, аналогичной возникающей в высокоскоростных газодинамических экспериментах, с помощью лазерного излучения, отражающегося от вращающегося зеркала, причем тепловую нагрузку можно варьировать изменяя расстояние между датчиком и вращающимся с постоянной скоростью зеркалом. В отличие от трудоемких и дорогостоящих однократных газодинамических экспериментов заявляемое изобретение позволяет в многократно повторяющемся режиме точно измерять отклик датчика на тепловой поток, что существенно повышает точность и скорость калибровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки датчиков теплового потока вращающимся зеркалом с переменной скоростью | 2021 |

|

RU2765967C1 |

| Способ одновременной калибровки нескольких датчиков теплового потока | 2021 |

|

RU2769582C1 |

| Способ лазерной калибровки датчиков теплового потока с имитацией экспериментальной нагрузки | 2021 |

|

RU2766410C1 |

| КАЛИБРУЕМОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЧУВСТВИТЕЛЬНОСТИ И ПОРОГОВОЙ ЭНЕРГИИ ФОТОПРИЕМНЫХ УСТРОЙСТВ С ОПТИЧЕСКОЙ СИСТЕМОЙ | 2012 |

|

RU2515132C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ОПТИКО-ЛОКАЦИОННАЯ СИСТЕМА | 2005 |

|

RU2292566C1 |

| ВТОРИЧНЫЙ ЭТАЛОН ЕДИНИЦЫ ЭНЕРГИИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ДЛЯ КАЛИБРОВКИ И ПОВЕРКИ ЛАЗЕРНЫХ ДЖОУЛЬМЕТРОВ | 2016 |

|

RU2626064C1 |

| ВТОРИЧНЫЙ ЭТАЛОН ЕДИНИЦЫ ЭНЕРГИИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ДЛЯ КАЛИБРОВКИ И ПОВЕРКИ ЛАЗЕРНЫХ ДЖОУЛЬМЕТРОВ В РАСШИРЕННОМ СПЕКТРАЛЬНОМ ДИАПАЗОНЕ | 2016 |

|

RU2634370C1 |

| СПОСОБ ОДНОВРЕМЕННОЙ ТЕНЕВОЙ ХРОНОГРАФИЧЕСКОЙ РЕГИСТРАЦИИ УДАРНО-ВОЛНОВЫХ И ПЛАЗМЕННЫХ ПРОЦЕССОВ | 2021 |

|

RU2770751C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ОПТИКО-ЛОКАЦИОННАЯ СИСТЕМА | 2008 |

|

RU2372628C1 |

Изобретение относится к способу калибровки датчиков теплового потока вращающимся зеркалом с переменным расстоянием и может найти применение в высокоскоростных газодинамических экспериментах, в газовой динамике, в исследовании пламени и химических реакций с выделением тепла. Технический результат – повышение точности и быстроты проведения калибровки и ее упрощение. В оптический тракт подают лазерное излучение в виде параллельного пучка. Установленным в оптическом тракте преобразователем излучения меняют форму, размер и интенсивность лазерного пучка, сохраняя его параллельность. Вращающимся плоским зеркалом сканируют полученное лазерное излучение, отраженное от вращающегося плоского зеркала, по поверхности калибруемого датчика. Изменяя расстояние от вращающегося плоского зеркала до калибруемого датчика, изменяют длительность импульса лазерного излучения на калибруемом датчике. Поверхность калибруемого датчика устанавливают перпендикулярно оси падающего на него лазерного излучения, а калибруемый датчик поддерживают при заданной температуре размещением на теплоотводящей пластине. 2 ил.

Способ калибровки датчика теплового потока вращающимся плоским зеркалом с переменным расстоянием до калибруемого датчика, при котором в оптический тракт подают лазерное излучение в виде параллельного пучка лазерного излучения, отличающийся тем, что установленным в оптическом тракте преобразователем излучения меняют форму, размер и интенсивность лазерного пучка лазерного излучения, сохраняя его параллельность, при этом вращающимся плоским зеркалом сканируют полученное лазерное излучение, отраженное от вращающегося плоского зеркала, по поверхности калибруемого датчика и изменяют длительность импульса лазерного излучения на калибруемом датчике путем изменения расстояния от вращающегося плоского зеркала до калибруемого датчика, причем поверхность калибруемого датчика устанавливают перпендикулярно оси падающего на него лазерного излучения, а калибруемый датчик поддерживают при заданной температуре путем размещения на теплоотводящей пластине.

| US 7005601 B2, 28.02.2006 | |||

| US 3599474 A, 17.08.1971 | |||

| US 5314247 A, 24.05.1994 | |||

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДСТРОЙКИ СКАНИРУЮЩЕЙ СИСТЕМЫ УСТАНОВКИ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЛАВЛЕНИЯ | 2018 |

|

RU2676722C1 |

| Устройство для измерения мощности излучения волоконных лазеров | 2018 |

|

RU2698484C1 |

| ПРЕЦИЗИОННЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ ДАТЧИК КОЛИЧЕСТВА ТЕПЛОТЫ | 2006 |

|

RU2368878C2 |

Авторы

Даты

2022-03-15—Публикация

2021-06-08—Подача