Область техники

Настоящее изобретение относится к системе для оптимизации торможения железнодорожного транспортного средства, в частности в случае ухудшения состояния сцепления или в случае ухудшения работы тормозной системы.

Уровень техники

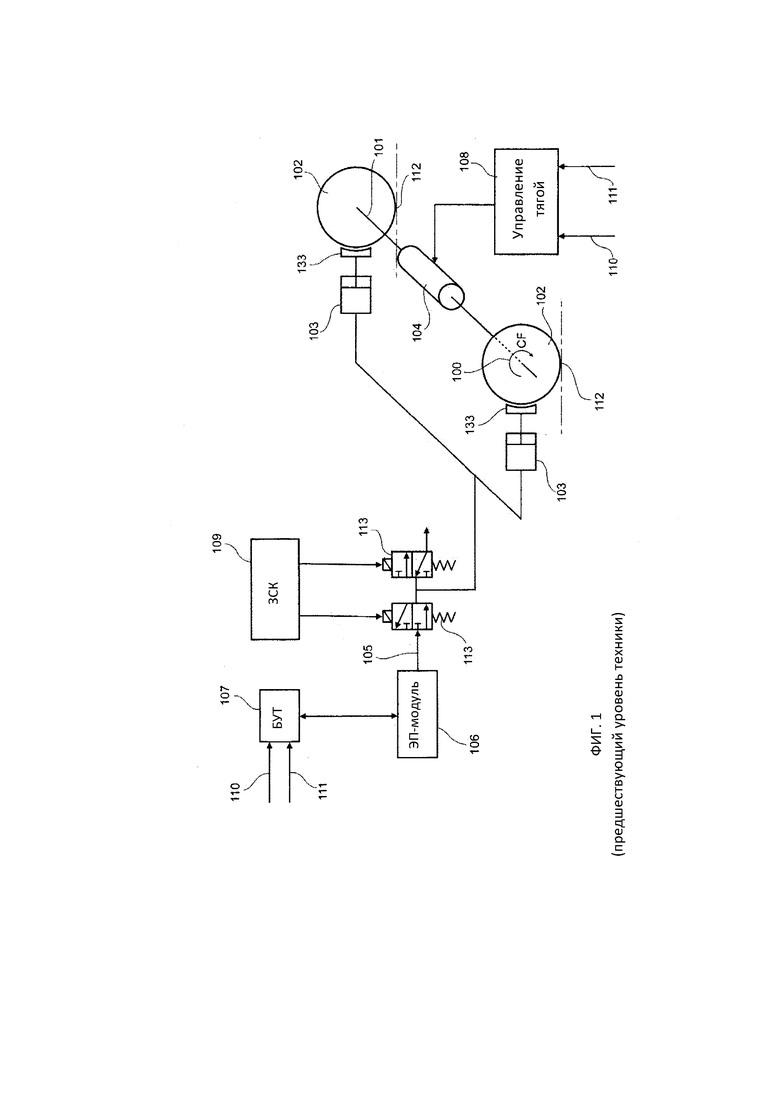

На фиг. 1 показана возможная, но не исключительная архитектура современной железнодорожной тормозной системы. Система вагонного замедлителя создает тормозной момент CF 100, прилагаемый к оси 101, которая связана с двумя колесами 102. Тормозной момент CF 100 создается пневматическим давлением 105, приложенным к одному или нескольким тормозным цилиндрам 103, воздействующим через фрикционные средства 133 непосредственно на колеса 102 или на один или несколько дисков, не показанных на фигурах, механически соединенных с осью 101.

Кроме того, указанный тормозной момент CF 100 может создаваться системой рекуперативного торможения, также известной как электродинамическая тормозная система, с использованием электродвигателя 104, соединенного напрямую или посредством систем редукторов с указанной осью 101. Тормозное давление 105 создается электропневматическим модулем (ЭП модуль) 106, управляемым электронным блоком (блок управления торможением, БУТ, BCU) 107. Указанный электропневматический модуль 106 состоит из электромагнитных клапанов, пневматических клапанов и преобразователей давления, в соответствии с электропневматическими схемами, которые относятся к предшествующему уровню техники, известному специалистам в этой области.

Указанный электронный блок БУТ 107 управляет электропневматическим модулем 106 для получения тормозного давления, соответствующего силе, полученной из запроса 110 на замедление и от значения 111 веса. Значение веса соответствует весу на тележке в системе управления тележкой или весу вагона в системе управления вагоном. Двигатель 104 управляется системой 108 контроля тяги таким образом, чтобы вырабатывать тормозной момент, получаемый из запроса 110 на замедление и значения 111 веса.

Трение и электродинамическое торможение могут применяться в соответствии с переменным процентным соотношением двух сил во времени, согласно методу, известному в железнодорожной отрасли как «смешанное» торможение. Процентные доли «смешивания» могут априори преобразовываться в памяти электронного блока БУТ 107 и системы 108 контроля тяги как производная внешних переменных, таких как эффективность рекуперации двигателя, скорость вагона, вес тележки или вес вагона. Специалистам в этой области техники известно о существовании других возможных неисключительных «смешанных» архитектур, в которых процентные доли трения и электродинамического торможения вычисляются в реальном времени электронным блоком БУТ 107, который непосредственно запрашивает значение электродинамического тормозного момента у модуля 108 контроля тяги, используя сигналы, не показанные на фигурах.

Если во время торможения тормозное усилие относительно тормозного момента CF превышает имеющееся значение силы сцепления, например, при ухудшении сцепления в результате дождя, листьев или ржавчины на рельсах, колеса 102 перейдут в скольжение и возможное состояние блокировки. В этом случае вмешается система ЗСК (WSP, защита от скольжения колес). Такая система 109 ЗСК может обнаружить любое уменьшение скорости колес 102 по отношению к скорости вагона с помощью датчиков скорости, относящихся к каждой оси (не показано на фигурах). В случае отклонений выше заданного порогового значения ЗСК 109 может регулировать давление 105 в тормозных цилиндрах 103 путем подачи питания/обесточивания электромагнитных клапанов 113 в соответствии с алгоритмами управления, относящимися к предшествующему уровню техники, известному специалистам в этой области, во избежание блокировки колес и поддержании их в состоянии контролируемого скольжения, которое сводит к минимуму потерю сцепления.

Точно так же программные модули ЗСК, интегрированные в систему 108 контроля тяги, обеспечивают регулирование тормозного момента, создаваемого двигателем 104, для предотвращения блокировки колес и для поддержания колес в управляемом состоянии скольжения, которое сводит к минимуму потерю сцепления. Действия по управлению скольжением со стороны ЗСК 109 и программного модуля ЗСК, встроенного в модуль 108 контроля тяги, синхронизируются друг с другом в соответствии со стратегиями, известными специалистам в этой области техники, посредством обмена сигналами между двумя ЗСК; указанные сигналы не показаны на фигурах.

Известен физический факт, что во время скольжения колеса 102 передают механическую и тепловую энергию в точку 112 контакта в количестве, прямо (а не линейно) связанном с величиной скольжения. Такая энергия частично очищает точку 112 контакта, улучшая значение сцепления, оставляемое для последующих колес при прохождении колес 102.

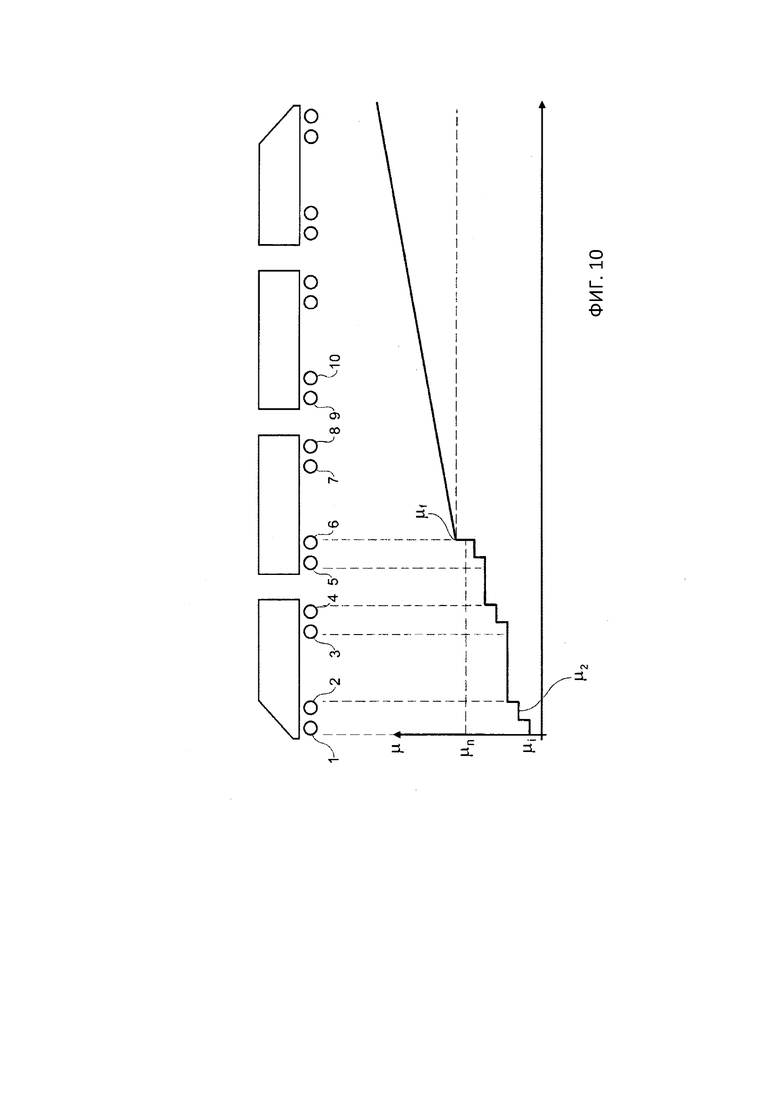

На фиг. 10 показан железнодорожный состав, состоящий из множества вагонов, тормозящих в условиях ухудшенного сцепления. Сцепление, необходимое для замедления поезда в соответствии с заданным запросом на замедление, составляет μn. Начальное ухудшенное сцепление для вагона составляет μi<μn. Для упрощения предполагается, например, что вес на всех колесах одинаков, поэтому все колеса подвергаются одинаковому тормозному моменту в результате общего запроса на торможение.

Колесо 1 начинает этап скольжения, который управляется системами ЗСК путем локального уменьшения тормозного момента. Упомянутое контролируемое скольжение выполняет частичную очистку для увеличения скольжения до уровня μ2. Явление скольжения и последующая очистка происходят аналогичным образом для всех последующих колес, которым соответствует значение μ<μn, и, таким образом, для колес 2, …, 6, что улучшит «итоговое» сцепление до конечного значения μf>μn. На этом этапе тормозной момент, прикладываемый к колесу 7 и к последующим колесам, не инициирует дальнейшие явления скольжения.

В предшествующем уровне техники тормозные системы не предпринимают никаких дополнительных действий, кроме описанных, т.е. кроме защиты колес путем локального ограничения тормозных моментов посредством скоординированных действий подсистем ЗСК. Очевидно, что из-за локальных ограничений тормозного момента, реализуемых подсистемами ЗСК, тормозные пути увеличиваются как производная ухудшения начального сцепления μi. Как известно специалистам в этой области техники, даже в том случае, когда во время торможения есть достаточное сцепление, чтобы избежать скольжения, в точке контакта между колесом и рельсом всегда происходит явление микроскольжения, которое продолжает улучшать существующее значение сцепления в определенных пределах, как показано исключительно в качестве примера на фиг. 10. Таким образом, путем увеличения тормозного момента сверх значения, первоначально рассчитанного для колес в конце состава, можно частично или полностью компенсировать потерю сцепления передними колесами, частично или полностью восстановив требуемое изначально замедление, и, следовательно, относительный тормозной путь.

Например, в патенте ЕР 2648949 заявлен способ восстановления сцепления в случае ухудшения сцепления и во время экстренного торможения, при котором давление в задней части вагона поднимается выше требуемого значения. Такой способ реализуется с помощью централизованной системы, требующей средств связи для координации различных тормозных модулей вдоль состава. Однако решение, заявленное в ЕР 2648949, имеет следующие недостатки:

- необходимо иметь систему связи, которая передает информацию между модулями, значительно усложняя архитектуру тормозной системы и связанного с ней программного обеспечения;

- необходимо ведущее устройство, которое координирует действия различных модулей;

- такой способ поддерживается обменом информацией и/или ведущим устройством, которое устанавливает, как и какие модули требуется задействовать для восстановления замедления; следовательно, если один сбой повлияет на сеть связи или ведущее устройство, это может привести к полной потере упомянутой системы;

- поскольку программное обеспечение для этой системы должно разрабатываться в соответствии со стандартами EN50126/EN50128/EN50129 на уровнях полноты безопасности (SIL)≥3, общая сложность и стоимость системы и сети связи возрастают из-за ограничений при реализации, налагаемых указанными стандартами;

- поскольку во многих типах архитектуры поездов глобальная система связи для тормозной системы недоступна на уровне состава, а доступна только на уровне вагона, система, основанная на обмене информацией между модулями, может быть не в состоянии реализовать способ, заявленный на уровне состава.

Сущность изобретения

Следовательно, задачей настоящего изобретения является создание системы управления рабочим и экстренным торможением, по меньшей мере, для одного железнодорожного транспортного средства, которая позволяет восстановиться замедлению, изначально потерянному из-за ухудшенного состояния сцепления, а также, в случае работы тормозной системы, из-за ухудшения по причине возможных неисправностей. Настоящее изобретение заявляет об использовании множества функциональных модулей для управления тормозной системой, полностью независимых друг от друга, каждый из которых используется для управления отдельным тормозным моментом; а также об использовании алгоритма, основанного на системных наблюдениях, для правильной работы без необходимости получения информации от других модулей, принадлежащих к той же системе, без необходимости централизованного управления.

Вышеупомянутые и другие задачи и преимущества достигаются, согласно аспекту изобретения, системой управления рабочим и экстренным торможением, по меньшей мере, для одного железнодорожного транспортного средства, имеющего характеристики, определенные в п. 1 формулы изобретения. Предпочтительные варианты осуществления изобретения определены в соответствующих пунктах формулы изобретения.

Краткое описание чертежей

Ниже описаны функциональные и конструктивные характеристики некоторых предпочтительных вариантов осуществления системы управления рабочим и экстренным торможением, по меньшей мере, для одного железнодорожного транспортного средства согласно изобретению. Делается ссылка на прилагаемые чертежи, а именно:

- на фиг. 1 показана принципиальная функциональная схема возможной современной тормозной системы;

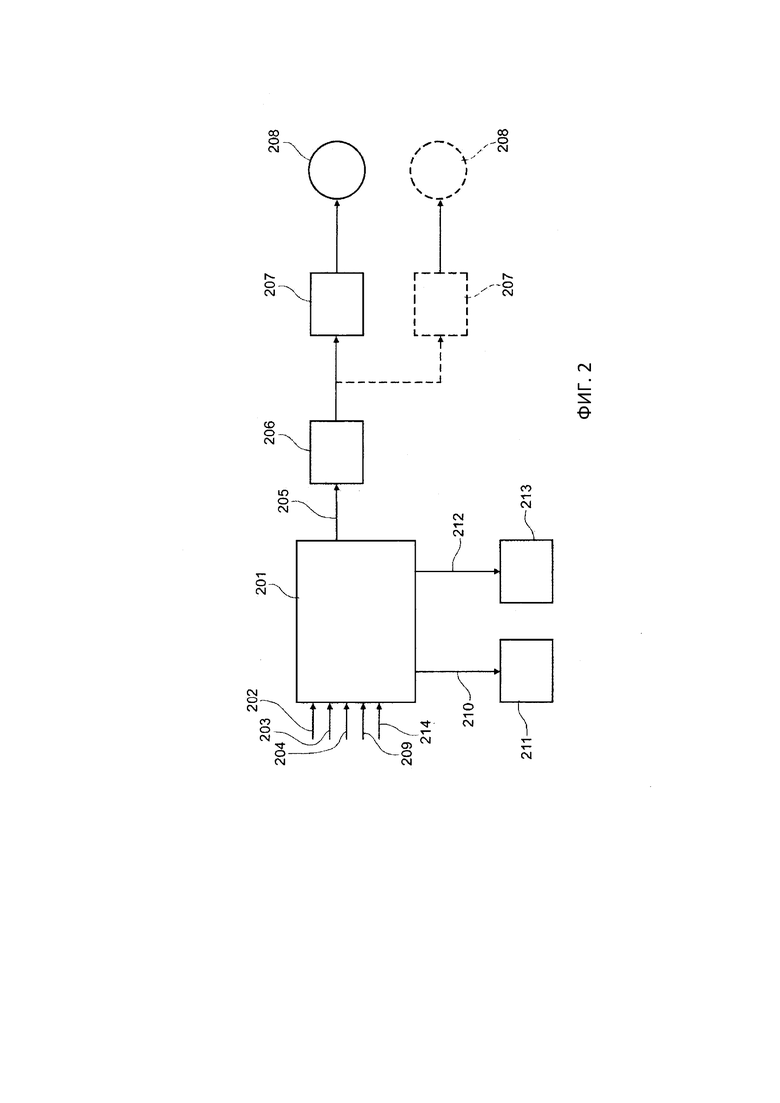

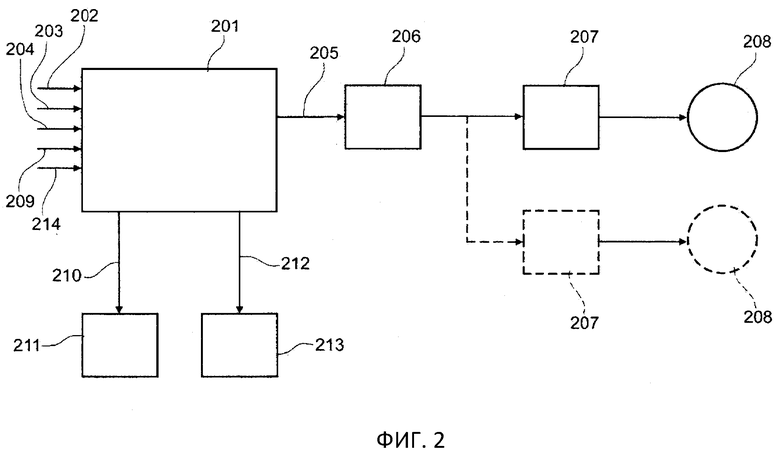

- на фиг. 2 показана функциональная схема системы управления торможением оси согласно настоящему изобретению;

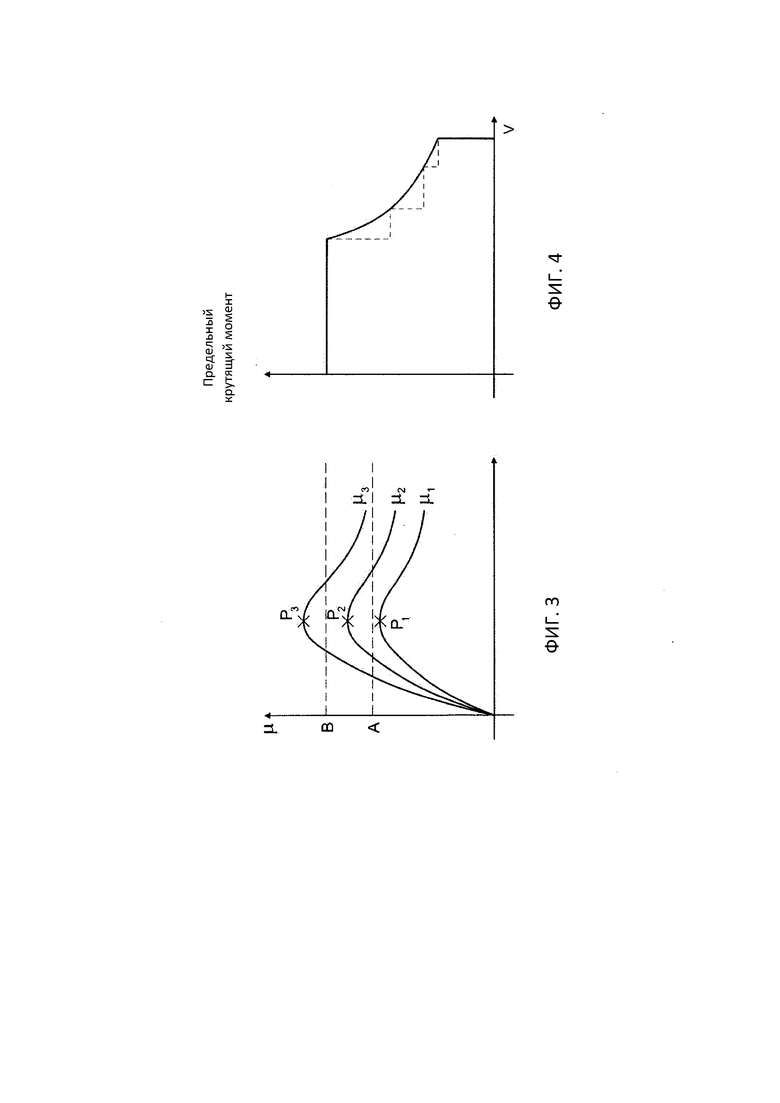

- на фиг. 3 показаны функциональные критерии одного модуля управления торможением согласно настоящему изобретению;

- на фиг. 4 показана кривая характеристик ограничения тормозного момента как производная скорости железнодорожного транспортного средства;

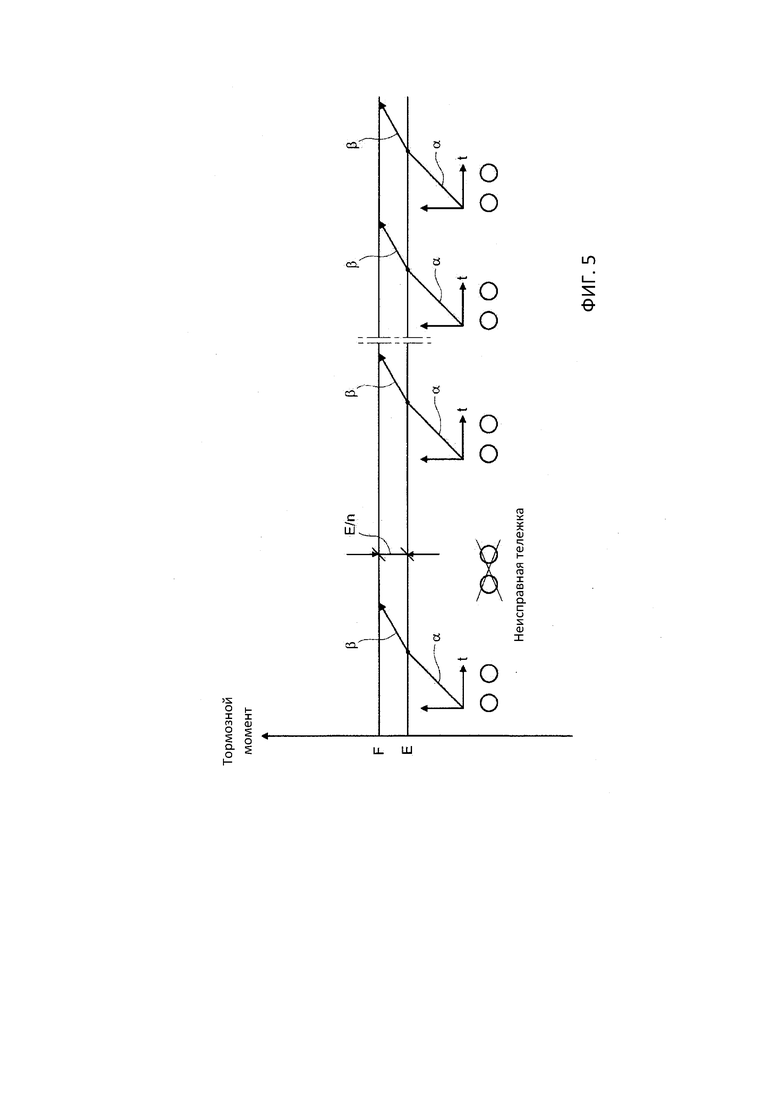

- на фиг. 5 показано в качестве примера поведение системы управления торможением, по меньшей мере, для одного железнодорожного транспортного средства, выполненной в соответствии с настоящим изобретением, в случае отказа любого из модулей управления торможением, содержащегося в упомянутой системе управления рабочим и экстренным торможением;

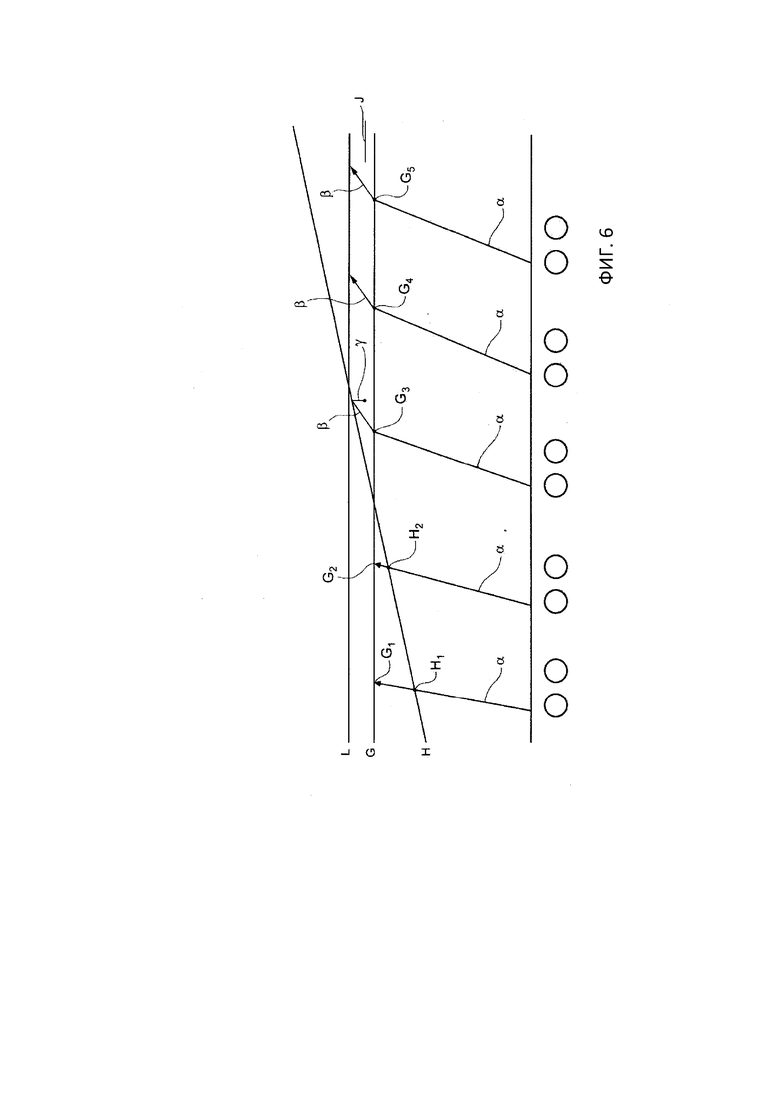

- на фиг. 6 показано, в качестве примера, поведение системы управления торможением, по меньшей мере, для одного железнодорожного транспортного средства, выполненной в соответствии с настоящим изобретением, в случае ухудшения сцепления;

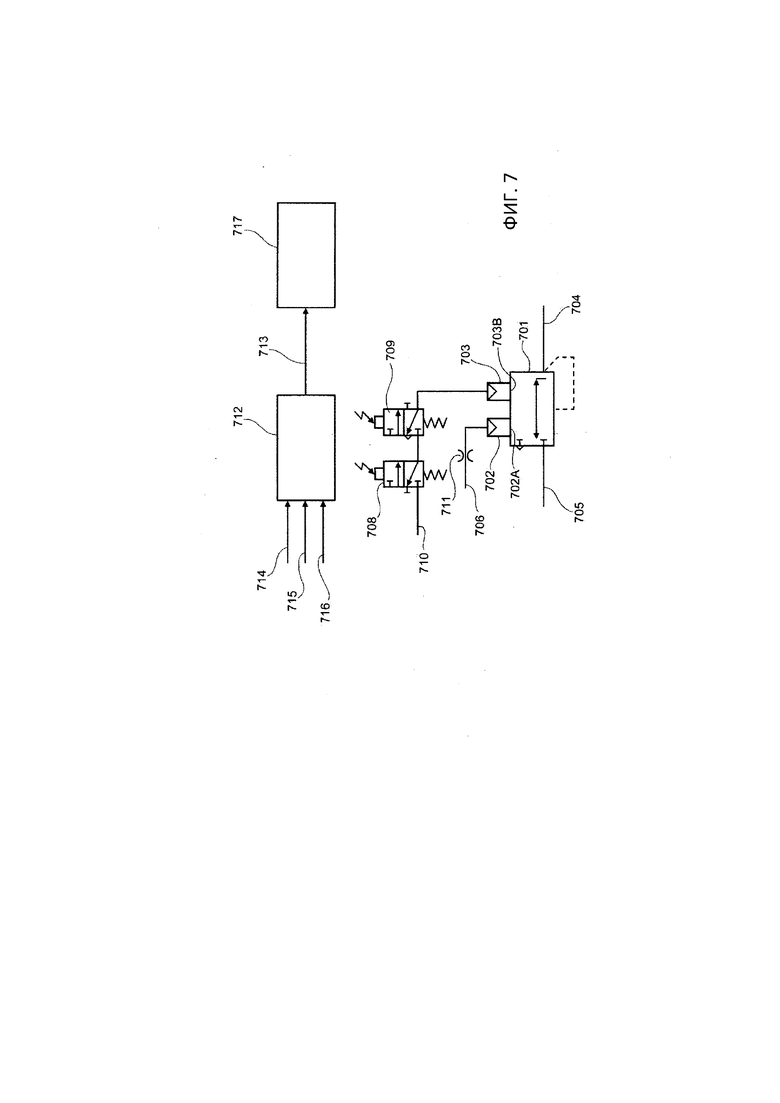

- на фиг. 7 показан первый вариант осуществления системы управления рабочим и экстренным торможением;

- на фиг. 8 показан второй вариант осуществления системы управления рабочим и экстренным торможением;

- на фиг. 9 показан третий вариант осуществления системы управления рабочим и экстренным торможением;

- на фиг. 10 показано поведение железнодорожного состава в случае ухудшения сцепления согласно текущему уровню техники; и

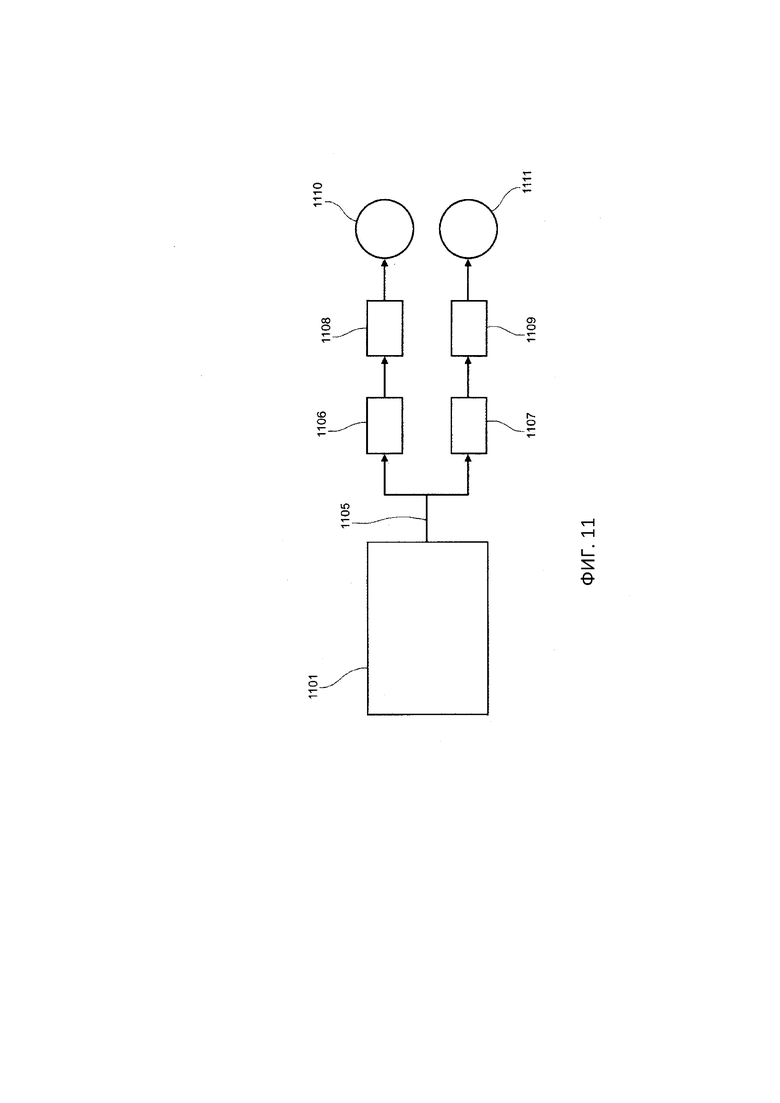

- на фиг. 11 приведена функциональная схема системы управления торможением двухосной тележки согласно настоящему изобретению.

Подробное описание изобретения

Перед подробным объяснением множества вариантов осуществления изобретения следует уточнить, что изобретение не ограничено в его применении подробностями конструкции и конфигурацией компонентов, представленных в последующем описании или показанных на чертежах. Изобретение может предполагать другие варианты осуществления и может быть реализовано или достигнуто, по существу, разными способами. Следует также понимать, что формировка и терминология имеют описательные цели и не должны рассматриваться как ограничивающие. Использование слов «включать» и «содержать» и их вариации следует понимать как охватывающие указанные ниже элементы и их эквиваленты, а также дополнительные элементы и их эквиваленты.

Кроме того, в отношении настоящего описания следует понимать, что множество соединенных железнодорожных транспортных средств составляет железнодорожный состав.

Если не указано иное, ниже будет приведена ссылка на тормозной момент, который в этом случае обозначает крутящий момент, создаваемый исключительно силой трения при торможении, или исключительно электродинамический момент, создаваемый тяговыми двигателями, или сочетание двух моментов с переменным соотношением во времени.

На фиг. 2 показана функциональная схема модуля управления торможением для оси в соответствии с настоящим изобретением.

Система управления торможением для, по меньшей мере, одного железнодорожного транспортного средства включает в себя множество модулей 201 управления торможением.

Каждый из модулей 201 управления торможением выполнен с возможностью управления, по меньшей мере, одной соответствующей осью железнодорожного транспортного средства, и с возможностью приема сигнала 202 запроса на замедление.

Такой сигнал 202 запроса на замедление является общим для всех модулей 201 управления торможением и предназначен для указания целевого значения замедления, по меньшей мере, одного железнодорожного транспортного средства, которое должно быть достигнуто.

Каждый из модулей 201 управления торможением, кроме того, выполнен с возможностью приема мгновенного сигнала 209 замедления для указания мгновенного значения замедления, по меньшей мере, одного железнодорожного транспортного средства, и сигнала достижения максимального существующего сцепления 204, предусмотренного для указания достижения максимального существующего сцепления осью, управляемой упомянутым модулем 201 управления торможением.

Для удобства определение «максимальное существующее достигнутое сцепление» теперь будет сокращено до МСДС (максимальное существующее достигнутое сцепление). В этом варианте осуществления в качестве примера МСДС=0 будет означать, что модуль 201 управления торможением не полностью использует сцепление, доступное для колес управляемой таким образом оси, а МСДС=1 означает, что колеса оси, управляемой модулем 201, превысили максимальное существующее сцепление. Естественно, эти значения даны исключительно в качестве примера, и могут использоваться другие значения. Сигнал 204 МСДС может создаваться, например, но не исключительно, модулем ЗСК, когда последний обнаруживает скольжение между колесами относительно оси, управляемой модулем 201 управления торможением, и рельсом выше предварительно определенного значения. Кроме того, сигнал 204 МСДС может создаваться, например, но не исключительно, алгоритмом, основанным на «отслеживании сцепления», как описано в заявке на патент Италии №102016000034535, «Процедура управления и возможного восстановления сцепления колес управляемых осей железнодорожного вагона», принадлежащей FAIVELEY TRANSPORT ITALIA S.p.A..

Модуль 201 управления торможением дополнительно выполнен с возможностью создания (независимо от любого другого модуля 201 управления торможением) сигнала 205 запроса тормозного момента.

Такой сигнал 205 запроса тормозного момента создается как производная сигнала 202 запроса замедления и сигнала 203 веса, указывающего вес, действующий на ось, тележку или платформу (вагон) железнодорожного транспортного средства, включая ось, управляемую таким модулем 201 управления торможением.

Модуль 201 управления торможением дополнительно выполнен с возможностью подачи упомянутого сигнала 205 запроса тормозного момента на средство 207 торможения, которое связано с осью железнодорожного транспортного средства, управляемого указанным модулем 201 управления торможением.

Средство 207 торможения выполнено с возможностью преобразования значения сигнала 205 запроса тормозного момента в тормозной момент, имеющий определенное значение тормозного момента. Например, чем выше значение сигнала 205 запроса тормозного момента, тем выше будет определенное значение тормозного момента, или наоборот. Такой тормозной момент, применяемый к оси, управляемой модулем 201 управления торможением, вызывает замедление, по меньшей мере, одного железнодорожного транспортного средства. Тормозной момент применяется путем достижения вышеупомянутого определенного значения тормозного момента в соответствии с первым заданным градиентом крутящего момента.

Другими словами, применение тормозного момента с помощью средства 207 торможения происходит в соответствии с заранее определенным первым градиентом замедления, предварительно установленным в упомянутом модуле 201 управления торможением.

Первый градиент замедления в предпочтительном в настоящее время варианте осуществления изобретения является одинаковым для всех модулей 201 управления торможением, содержащихся в тормозной системе. Каждый модуль 201 управления торможением может локально преобразовывать его в свой собственный первый градиент тормозного момента в соответствии со своим собственным сигналом 203 веса таким образом, что все модули 201 управления торможением, содержащиеся в тормозной системе, будут равномерно способствовать одновременному выполнению запроса на замедление.

Сформированное значение тормозного момента может быть вычислено по сигналу 202 запроса на замедление и сигналу 203 веса, согласно известной формуле F=m⋅а и соответствующему преобразованию «Сила → Крутящий момент».

Упомянутое средство 207 торможения может быть либо средством торможения, предназначенным для обеспечения тормозного усилия фрикционного типа или электродинамического типа, либо сочетанием средства торможения, выполненного с возможностью обеспечения тормозного усилия фрикционного типа, и средства торможения для обеспечения тормозного усилия электродинамического типа, которые управляются согласно стратегиям смешивания.

Модуль 206 ЗСК имеет функцию регулирования сигнала 205 запроса тормозного момента для средства 207 торможения, если колеса 208 начинают скользить. Упомянутый модуль 206 ЗСК может представлять собой систему, содержащую, по меньшей мере, одно средство для выполнения регулирования, в соответствии с определенными алгоритмами, тормозного усилия фрикционного типа, или программный модуль для регулирования тормозного усилия электродинамического типа. Кроме того, модуль 206 ЗСК может содержать и систему регулирования тормозного усилия фрикционного типа, и программный модуль для регулирования тормозного усилия электродинамического типа. Вышеуказанное соответствует составу средства 207 торможения. В настоящем описании термин «программный модуль» означает одну или несколько программных команд, содержащихся в компьютерной программе, адаптированных для выполнения, например, микропроцессором, для достижения предварительно определенной функции или алгоритма.

Значение сигнала 202 запроса на замедление также может непосредственно указывать значение запроса на тормозной момент. В этом случае модуль 201 управления торможением может использовать формулу а=F/m для определения целевого значения замедления. Кроме того, значение сигнала 202 запроса на торможение может непосредственно указывать значение запроса давления пневматического торможения, если средство 207 торможения является средством обеспечения тормозного усилия фрикционного типа.

При наличии запроса на замедление модуль 201 управления торможением создает сигнал 205 запроса на тормозной момент со значением, соответствующим значению упомянутого сигнала 202 запроса на торможение.

Со ссылкой на фиг. 3 предполагается, что указанный запрос на замедление требует существующего сцепления μ=А. Если существующее сцепление ниже, например представленное кривой μ1, ось, управляемая модулем 201 управления торможением, начинает скользить при превышении пикового значения Р1; входной сигнал МСДС 204 немедленно принимает значение МСДС=1, однако модуль 201 управления торможением продолжает увеличивать запрошенный тормозной момент до значения, соответствующего линии А, т.е. до полного применения предварительно рассчитанного тормозного момента, соответствующего значению сигнала 202 запроса на замедление и его собственному сигналу 203 веса. Задачей модуля 206 ЗСК является ограничение тормозного момента, запрошенного сигналом 205 запроса тормозного момента, для поддержания скольжения колес 208 с контролируемым значением скорости, в конечном итоге, если необходимо, выполняя частичную или полную очистку рельса и увеличивая сцепление для последующих колес.

Основанием этой стратегии является действие по принудительной очистке рельса, выполняемое модулем ЗСК. Другим основанием является отсутствие ограничения запроса тормозного момента, который может соответствовать запросу экстренного торможения. Если существующее сцепление превышает линию А, например представленное кривой μ2, входной сигнал МСДС 204 поддерживает значение МСДС=0, что указывает на то, что максимальное существующее сцепление еще не достигнуто или что еще остается запас для увеличения тормозного момента. Указанный запас соответствует расстоянию от линии μ=А до точки Р2. Модуль 201 управления торможением затем соблюдает значение замедления, указанное мгновенным сигналом 209 замедления, или получает его по формуле а=F/m, независимо от того, происходит ли запрос 202 замедления посредством запроса на тормозной момент или тормозного давления из входного сигнала.

Если при достижении определенного значения крутящего момента из приложенного тормозного момента текущее мгновенное значение замедления ниже целевого значения замедления, модуль 201 управления торможением изменяет значение сигнала 205 запроса тормозного момента, чтобы увеличить тормозной момент, преобразованный средством 207 торможения. Модуль 201 управления торможением изменяет такое значение сигнала 205 запроса тормозного момента до тех пор, пока мгновенное значение замедления, указанное сигналом 209 мгновенного замедления, принятым от модуля 201 управления торможением, не достигнет целевого значения замедления, по меньшей мере, одного железнодорожного транспортного средства, указанного посредством сигнала 202 запроса замедления или до тех пор, пока сигнал достижения максимального существующего сцепления 204 не укажет, что максимальное существующее сцепление было достигнуто осью, управляемой упомянутым модулем 201 управления торможением (прямо пропорциональное преобразование). Применяемый тормозной момент увеличивается в соответствии со вторым заданным градиентом крутящего момента.

Второй градиент не обязательно совпадает с первым градиентом. Подобно первому градиенту замедления, в предпочтительном на данный момент варианте осуществления второй градиент замедления является одинаковым для всех модулей 201 управления торможением, содержащихся в тормозной системе. Каждый модуль 201 управления торможением локально преобразует его в свой второй градиент тормозного момента в зависимости от сигнала 203 веса. Дополнительное увеличение заканчивается, когда достигается запрошенное или внутренне рассчитанное значение замедления.

Предельное значение тормозного момента, соответствующее значению сцепления μ=В, может сохраняться внутри модуля 201 управления торможением. Указанное предельное значение тормозного момента необходимо во избежание чрезмерного увеличения тормозного момента из-за возможного существующего сцепления μ3. Чрезмерное увеличение тормозного момента может привести к механическому повреждению или повышению температуры тормозных элементов. Специалистам в этой области техники известно, что сцепление в точке контакта между колесом и рельсом уменьшается с увеличением скорости вагона. Во избежание начала скольжения из-за чрезмерного увеличения тормозного момента сверх номинальных пределов указанное предельное значение тормозного момента может быть производной скорости, а также веса, как качественно показано на фиг. 4. Указанная производная может иметь непрерывную характеристику (непрерывная линия) или состоять из одного или нескольких шагов (пунктирная линия).

Когда существующее сцепление соответствует, например, кривой μ2, если во время дополнительного увеличения тормозного момента указанная кривая μ2 сцепления будет превышена, начнется явление скольжения на управляемой оси 208, входной сигнал 204 принимает значение МСДС=1, и модуль 201 управления торможением уменьшает значение тормозного момента на заданное сохраненное значение. Указанное заданное значение может быть нулевым, или это может быть значение, непрерывно уменьшающее значение тормозного момента до тех пор, пока не будет достигнуто условие МСДС=0. Заданное значение, которое в любом случае не позволяет значению приложенного тормозного момента быть ниже значения тормозного момента, первоначально запрашиваемого посредством сигнала 202 запроса на замедление, соответствующего прямой линии μ=А. Описанное выше относится к управлению крутящим моментом каждой отдельной оси. На фиг. 11 показана конфигурация управления каждой отдельной тележкой: модуль 1101 управления торможением создает запрос 1105 тормозного момента, который отправляется параллельно модулям 1108 и 1109 создания тормозного момента, связанным с двумя осями, представленными колесами 1110 и 1111. С каждой осью связан модуль 1106 и 1107 ЗСК, каждая функция ЗСК используется при управлении скольжением соответствующих осей 1110 и 1111.

Также в этом случае, как описано ранее, модуль 1106 и 1107 ЗСК может быть системным или программным модулем, или он может быть и системным, и программным модулем.

В конфигурации, описанной на фиг. 11, модуль 1101 управления торможением принимает те же сигналы, что и сигналы, получаемые от модуля 201 управления торможением, описанные ранее.

Кроме того, модуль 1101 управления торможением продолжает следовать процедуре, описанной ранее и реализованной модулем 201 управления торможением на фиг. 2. В конфигурации, описанной на фиг. 11, сигнал МСДС принимает, например, значение МСДС=0, когда обе оси, соответствующие колесам 1110 и 1111, не находятся в фазе скольжения, и принимает значение МСДС=1, когда, по меньшей мере, одна из осей, соответствующих колесам 1110 и 1111, находится в фазе скольжения.

Как описано выше, модуль 201 или 1101 управления торможением полностью автономен в принятии решения о том, какие действия предпринять, без необходимости связи с одним или несколькими другими модулями, содержащимися в тормозной системе.

На фиг. 5 показано поведение железнодорожной системы управления торможением, состоящей из «n» функциональных модулей, получающих запрос на замедление, и каждый из которых управляет тормозным моментом для каждой отдельной тележки, как показано на фиг. 11, то есть для каждой отдельной пары осей.

Для простоты примера предполагается, что для всех тележек используется одинаковое значение веса. В результате для этого запроса на торможение тормозной момент будет одинаковым для всех тормозных модулей, например в соответствии с линией Е.

Таким же образом градиент увеличения тормозного момента также будет одинаковым для всех модулей. Например, вторая тележка считается неисправной и неспособной применить расчетный тормозной момент Е. Активные модули 1101 управления торможением будут применять тормозной момент к своей тележке в соответствии с общим градиентом α, одновременно достигая значения Е тормозного момента. В этот момент указанные активные модули 1101 управления торможением замечают, что достигнутое значение замедления ниже ожидаемого из-за недостаточного вклада в торможение неисправной тележки. В этом состоянии упомянутые модули 1101 управления торможением начнут увеличивать тормозной момент с одинаковым вторым градиентом, необязательно равным первому градиенту, представленному углами β. Ожидаемое замедление будет получено, когда тормозной момент, создаваемый каждым активным модулем, будет увеличен на величину Е / (n-1), то есть на значение, равное значению, не обеспеченному неработающим модулем, распределенному по работающим модулям. Значение тормозного момента, соответствующее линии Е, и впоследствии значение, соответствующее линии F=Е*n / (n-1), достигается одновременно всеми активными модулями 1101 управления торможением благодаря одинаковым градиентам α и β. Тот же самый пример легко применим в случае, когда по причинам температуры или дождя коэффициент трения между тормозными дисками и тормозными колодками ниже, чем номинальное расчетное значение. В этом случае все модули 1101 управления торможением будут увеличивать тормозной момент, чтобы компенсировать отсутствие замедления, вызванное недостатком трения между колодками и дисками. На фиг. 6 показан пример работы вышеуказанной системы в случае ухудшения сцепления. Линия G представляет тормозной момент, необходимый для достижения требуемого номинального замедления; линия Н качественно представляет тормозной момент, соответствующий максимальному существующему сцеплению. Наклон линии Н представляет явление очистки рельса, приблизительно отражая в качестве примера этапы увеличения μ, показанные на фиг. 10. Специалистам в области железных дорог известно, что в действительности то, что представлено линией Н, может встречаться в реальности в виде кривых, на которых линия Н является хорошим приближенным представлением, в любом случае достаточным для настоящей демонстрации. По запросу на замедление все модули 1101 управления торможением будут применять тормозной момент G в соответствии с первым общим градиентом α. Оси, соответствующие первой и второй тележкам, начнут скользить, когда примененное к ним значение тормозного момента достигнет точек HI и Н2, соответственно, на линии Н. Входные сигналы МСДС для модулей, относящихся к первой и второй тележкам, примут состояние МСДС=1 из-за возникновения скольжения. Модули 1101 управления торможением, относящиеся к первой и второй тележкам, в любом случае будут обеспечивать увеличение значения тормозного момента, достигая линии G; соответствующие им модули 206 ЗСК будут ограничивать тормозной момент тележек, удерживая оси в состоянии управляемого скольжения. Как описано выше, когда достигается значение G тормозного момента, модули 1101 управления торможением, относящиеся к первой и второй тележкам, получив сигнал МСДС=1, будут постоянно поддерживать значение G тормозного момента. Остальные модули 1101 управления торможением, когда достигается значение давления «G», обнаруживают, что достигнутое значение замедления ниже ожидаемого, поскольку скольжение первой и второй тележек препятствует достижению ими тормозного момента G. В то же время им будет подан сигнал МСДС=0. В этом состоянии они начнут увеличивать тормозной момент с одинаковым вторым градиентом β, например, но не исключительно, более медленным, чем первый градиент. В этом примере тормозной момент на третьей тележке пересекает линию Н во время увеличения, начиная скольжение, по меньшей мере, на одной из осей упомянутой третьей тележки. В этот момент соответствующий модуль 1101 управления торможением принимает МСДС=1 и, таким образом, как описано ранее, уменьшает тормозной момент с фиксированным шагом γ или непрерывно, пока не получит сигнал МСДС=0, прерывая скольжение на осях соответствующей третьей тележки, но все еще получая локальный максимально возможный тормозной момент. Можно решить присвоить нулевое значение параметру γ. В этом случае тормозной момент не уменьшается и будет поддерживаться постоянное минимальное скольжение, управляемое соответствующим модулем ЗСК, что ускорит очистку рельса для последующих колес.

В примере на фиг. 6 только четвертая и пятая тележки могут достигнуть значения тормозного момента, представленного линией L, для достижения требуемого замедления. Если, с другой стороны, запрограммировано предельное значение J тормозного момента, причем G<J<L в соответствии с линией В на фиг. 3, модули 1101 управления торможением, относящиеся к четвертой и пятой тележкам, приостанавливают увеличение тормозного момента, и ожидаемое замедление не достигается. Тем не менее замедление вагона или состава всегда повышается максимально, даже в ухудшенном состоянии.

Легко понять, как предлагаемая система будет справляться со сложными случаями, такими как одновременные отказы тормозной системы и условия низкого сцепления.

Вариант осуществления, который улучшает вариант, описанный на фиг. 6, относящийся, например, но не исключительно, к модулю 201, 1101 управления торможением, представлен тем фактом, что упомянутый модуль 201, 1101 управления торможением при наличии сигнала МСДС=1, может активировать возможное средство 211 восстановления сцепления, соединенное с ним посредством соответствующего управляющего сигнала 210. Средство 211 восстановления сцепления может, например, но не исключительно, содержать один или несколько песочных ящиков, электрически соединенных с этим модулем управления торможением. Или упомянутое средство 211 восстановления сцепления может, например, но не исключительно, содержать одно или несколько устройств для подачи материала, предназначенного для увеличения коэффициента трения между колесом и рельсом.

Например, упомянутый управляющий сигнал 210 может быть двоичным сигналом для управления потоком песка или другого средства 211 восстановления сцепления в режиме включения/выключения.

Кроме того, снова в качестве примера, управляющий сигнал 210 может быть непрерывным управляющим сигналом, предназначенным для управления потоком песка или другим средством для улучшения сцепления в соответствии с непрерывной формулой, пропорционально скорости вагона 214, или в соответствии с непрерывной формулой, пропорционально расстоянию между точкой Н, связанной с упомянутым модулем 201 управления торможением, и линией G на фиг. 6, или согласно непрерывной формуле, пропорционально скорости вагона 214 и расстоянию между точкой Н, связанной с упомянутым модулем 201 управления торможением, и линией G на фиг. 6.

Каждый модуль 201 управления торможением может также выключать упомянутое средство 211 восстановления сцепления при достижении заданного значения скольжения, которое может быть сохранено в памяти, или заданного минимального мгновенного значения сцепления, которое может быть сохранено в такой памяти.

Аналогичным образом, упомянутый модуль 201, 1101 управления торможением в присутствии сигнала МСДС=1 может задействовать одну или несколько магнитных тормозных колодок 213, соединенных с ним посредством сигнала 212 включения и выключения, для выполнения действия по очистке рельса, чтобы увеличить доступное сцепление. С другой стороны, при наличии сигнала МСДС=0 модуль 201, 1101 управления торможением может прервать включение упомянутых магнитных тормозных колодок 213.

Указанный сигнал 212 включения и выключения магнитных тормозных колодок может быть отправлен с временным волновым гистерезисом во избежание возможных непрерывных колебаний одного и того же управляющего сигнала, которые могут повредить магнитные тормозные колодки 213.

Задействование средства 211 восстановления сцепления или магнитных тормозных колодок 213, описанных выше, предназначено для перемещения линии «Н» на фиг. 6 влево. В этом случае большее количество тележек может способствовать созданию запрошенного замедления, причем каждая из них использует меньший тормозной момент, возможно, избегая пересечения с кривой μ=В на фиг. 3.

Магнитные тормозные колодки 213 могут быть выключены модулем 201 управления торможением после достижения заданного минимального значения скольжения, которое может быть сохранено в памяти, или после достижения заданного минимального мгновенного значения сцепления, которое может быть сохранено в памяти.

Тормозной момент или пневматическое давление, создаваемое, по меньшей мере, одним средством 207 торможения, может прерываться модулем 201 управления торможением, когда достигается заданное значение тормозного момента или пневматического давления, которое может храниться в памяти.

Ниже приведена иллюстрация некоторых примерных вариантов осуществления системы управления рабочим и экстренным торможением.

В первом варианте осуществления, показанном на фиг. 7, система управления торможением представляет собой электропневматическую систему.

Такая система содержит пневматический релейный клапан 701, которым можно управлять двумя камерами 702 и 703 управления. На входе 705 упомянутого релейного клапана 701 может быть обеспечена подача сжатого воздуха из баллонов (не показано на фиг. 7). Давление подачи может быть более высоким, чем требуется для пользователей, подключенных к выходу 704.

Указанные устройства могут представлять собой один или несколько тормозных цилиндров, относящихся к оси, или к тележке, или к вагону (указанные цилиндры не показаны на фиг. 7).

Клапаны 112, управляемые модулями 104 ЗСК, могут быть расположены между выходом 704 релейного клапана 701 и тормозными цилиндрами. Клапан 701 может подавать на свой выход 704 значение давления, соответствующее наибольшему значению среди тех, которые есть на управляющих входах 702А и 703В.

На вход 702А может быть подано давление, поступающее по экстренному запросу (не показано на фиг. 7).

Откалиброванное отверстие 711 может ограничивать градиент давления исходя из значения сигнала 202 запроса экстренного торможения. На вход 703 В может быть подано давление 707, причем указанное рабочее торможение происходит из-за регулирующего действия, выполняемого парой электромагнитных клапанов 708 и 709, управляемых модулем 201 управления торможением, который в этом варианте осуществления представляет собой микропроцессорную систему 712. Регулирующее действие известно специалистам в этой области. В случае рабочего торможения микропроцессорная система 712 может создавать тормозной момент, воздействуя на клапаны 708 и 709, вызывая повышение давления 707 и, следовательно, давления 704 для пользователя сжатого воздуха.

Таким же образом микропроцессорная система 712 может создавать тормозной момент, посылая подходящий запрос 713 тормозного момента в систему 717 контроля тяги, которая будет управлять соответствующими двигателями, не показанными на фигуре. Кроме того, микропроцессорная система может создавать тормозной момент как суммирование в переменных долях во времени пневматических и электродинамических моментов, описанных ранее.

При рабочем торможении микропроцессорная система 712 может реализовывать стратегии, показанные на фиг. 5 и 6, сначала создавая тормозной момент до уровня Е на фиг. 5, то есть до уровня G на фиг. 6, с градиентом α. Впоследствии, если этого требуют условия, может создаваться тормозной момент до уровня F на фиг. 5, то есть до уровня Н на фиг. 6, с градиентом β.

В случае экстренного торможения микропроцессорная система 712 может дублировать на входе 703 В мгновенное давление на входе 702А.

Указанное давление на входе 702А может иметь градиент α, определяемый отверстием 711, до одновременного достижения уровня Е на фиг. 5, то есть уровня G на фиг. 6.

Впоследствии только микропроцессорная система 712 может обеспечивать дальнейший рост тормозного момента с градиентом β до тех пор, пока не будет достигнута линия F на фиг. 5, то есть линия Н на фиг. 6.

На фиг. 8 показан второй вариант осуществления, в котором система управления рабочим и экстренным торможением представляет собой электропневматическую систему.

Указанная электропневматическая система содержит электронный модуль 810 управления давлением в зависимости от веса, который принимает информацию 813 о весе, согласно которой упомянутый модуль 810 управления давлением в зависимости от веса управляет электропневматическим модулем 811 посредством управляющих сигналов 812, так что указанный электропневматический модуль 811 создает пневматическое давление 814, равное давлению экстренного торможения, в соответствии с указанным весом 813.

В этом варианте осуществления модуль 201 управления торможением представляет собой электронный модуль 815, который может управлять электромагнитным клапаном 816 наполнения и электромагнитным клапаном 817 опорожнения, соответственно, посредством управляющих сигналов 818 и 819.

Указанные сигналы 818 и 819 могут прерываться контактами 820 реле, приводимым в действие аварийным контуром 821. Упомянутые контакты 820 могут быть показаны в состоянии отсутствия сигнала от аварийного контура 821, то есть подтвержденного запроса на экстренное торможение. Когда запрос на экстренное торможение не подтвержден, то есть поступает электрический сигнал из аварийного контура 821, контакты 820 замкнуты и электронный модуль 815 может активно управлять наполняющим 816 и опорожняющим клапанами 817, 816, создавая управляющее давление 822, пропорционально запросу 823 на торможение для входа 803 релейного клапана 801.

Упомянутое управляющее давление 822 может принимать в качестве максимального значения значение 814 давления, эквивалентное давлению экстренного торможения. Релейный клапан 801 может принимать давление 804 подачи на своем входе 803 и может создавать тормозное давление 805 на своем выходе 802 для тормозных цилиндров, не показанных на фиг. 8.

Указанное тормозное давление 805 может иметь значение, равное значению управляющего давления 822, но с расходом, подходящим для объема тормозных цилиндров. В случае подтвержденного запроса на экстренное торможение сигнал, поступающий из аварийного контура 821, может быть обесточен, контакты 820 могут разомкнуться, а электромагнитные клапаны 816 и 817 могут быть обесточены, принимая состояние, показанное на фиг. 8. Таким образом, давление 814 экстренного торможения может быть возвращено на вход 822 релейного клапана 801 с градиентом, установленным калиброванным отверстием 806. Релейный клапан 801 может подавать давление 805, эквивалентное давлению 814 экстренного торможения, на свой выход 802 для приведения в действие тормозных цилиндров, не показанных на фигуре.

Электронный модуль 815 может осуществлять стратегии, показанные на фиг. 5 и 6, создавая тормозной момент до уровня Е на фиг. 5, то есть до уровня G на фиг. 6, с градиентом α.

Впоследствии, если требуется дополнительное увеличение до линии F на фиг. 5, то есть до линии Н на фиг. 6, электронный модуль 815 может регулировать электромагнитные клапаны 816 и 817, как показано на фиг. 8, для поддержания постоянного давления 814 экстренного торможения на входе 822 релейного клапана 801.

Модуль 810 управления давлением в зависимости от веса может управлять модулем 811, обеспечивая увеличение давления в соответствии с градиентом β. Указанное давление необходимо для достижения линии F на фиг. 5, то есть линии Н на фиг. 6.

Во время экстренного торможения сигнал от аварийного контура 821 может быть обесточен, контакты 820 разомкнуты, электромагнитные клапаны 816 и 817 обесточены, принимая состояние, показанное на фиг. 8, посредством чего может быть возвращено давление 814 экстренного торможения на вход 822 релейного клапана 801 с градиентом, установленным калиброванным отверстием 806. Отверстие калибруется в соответствии с градиентом α.

Впоследствии электронный модуль 810 управления давлением в зависимости от веса может управлять модулем 811, увеличивая давление в соответствии с градиентом β, причем указанное давление необходимо для достижения линии F фигуры, то есть линии Н фиг. 6.

На фиг. 9 показан третий вариант осуществления, в котором система управления рабочим и экстренным торможением представляет собой электропневматическую систему.

Такая электропневматическая система содержит электронный модуль 910 управления давлением в зависимости от веса, который принимает информацию 913 о весе, согласно которой упомянутый модуль 910 управления давлением в зависимости от веса может управлять электропневматическим модулем 911 посредством управляющих сигналов 912. Электропневматический модуль 911 может управляться таким образом, что указанный электропневматический модуль 911 будет создавать пневматическое давление 914, равное давлению экстренного торможения, в соответствии с указанным весом 913.

В этом варианте осуществления модуль 201 управления торможением является электронным модулем 915, который может управлять электромагнитным клапаном 916 наполнения и электромагнитным клапаном 917 опорожнения, соответственно, посредством управляющих сигналов 918 и 919, причем указанные управляющие сигналы 918 и 919 прерываются контактами 920 реле, приводимого в действие аварийным контуром 921.

Упомянутые контакты 920 показаны в состоянии отсутствия сигнала от аварийного контура 921, то есть подтвержденного запроса на экстренное торможение. Когда аварийный запрос не подтвержден, то есть поступает электрический сигнал от аварийного контура 921, контакты 920 замкнуты и электронный модуль 915 может активно управлять клапанами 916 и 917, создавая тормозное давление 922, пропорционально запросу 923 на торможение, и указанное тормозное давление 922 передается на тормозные цилиндры, не показанные на фиг. 9. В случае подтвержденного запроса на экстренное торможение линия 921 обесточивается, контакты 920 размыкаются, электромагнитные клапаны 916 и 917 обесточиваются, принимая состояние, показанное на фиг. 9, в результате чего давление 914 экстренного торможения возвращается на тормозные цилиндры с градиентом, установленным калиброванным отверстием 906.

При рабочем торможении электронный модуль 915 может осуществлять стратегии, показанные на фиг. 5 и 6, создавая тормозной момент до уровня Е на фиг. 5, то есть до уровня G на фиг. 6, с градиентом α.

Впоследствии, если требуется дополнительное увеличение до линии F на фиг. 5, то есть до линии Н на фиг. 6, электронный модуль 915 отрегулирует электромагнитные клапаны 916 и 917, как показано на фиг. 9, для возврата постоянного давления 914 на тормозные цилиндры.

Модуль 910 управления давлением в зависимости от веса может управлять модулем 911, обеспечивая увеличение давления в соответствии с градиентом β. Указанное давление необходимо для достижения линии F на фиг. 5, то есть линии Н на фиг. 6. При запросе на экстренное торможение линия 921 обесточивается, контакты 920 размыкаются, электромагнитные клапаны 916 и 917 обесточиваются, принимая состояние, показанное на фиг. 9, в результате чего давление 914 экстренного торможения возвращается на тормозные цилиндры с градиентом, установленным калиброванным отверстием 906. Указанное отверстие может быть откалибровано в соответствии с градиентом α. Впоследствии модуль 910 управления давлением в зависимости от веса может управлять электропневматическим модулем 911, обеспечивая увеличение давления в соответствии с градиентом β. Указанное давление необходимо для достижения линии F на фиг. 5, то есть линии Н на фиг. 6.

Были описаны различные аспекты и варианты осуществления системы управления рабочим и экстренным торможением согласно изобретению. Предполагается, что каждый вариант осуществления может быть объединен с любым другим вариантом осуществления. Кроме того, изобретение не ограничено описанными вариантами осуществления, но может варьироваться в рамках, определенных прилагаемой формулой изобретения.

Система управления рабочим и экстренным торможением для железнодорожного транспортного средства содержит модули (201) управления торможением, каждый из которых оборудован для управления соответствующей осью, получения сигнала (202) запроса на замедление, общего для всех модулей, сигнала (209) мгновенного замедления и сигнала максимального существующего достигнутого сцепления (204). Модуль (201) управления торможением оборудован для создания независимо от других модулей (201) сигнала (205) запроса тормозного момента в зависимости от сигнала (202) запроса на торможение и сигнала (203) веса и подачи этого сигнала на средство (207) торможения, связанное с осью, управляемой модулем (201) управления торможением, который преобразует значение сигнала (205) запроса тормозного момента в тормозной момент, приложенный в соответствии с первым градиентом крутящего момента. Если при достижении определенного значения тормозного момента при применении тормозного момента мгновенное значение замедления будет ниже целевого значения замедления, увеличивают применяемый тормозной момент, пока мгновенное значение замедления не достигнет целевого значения замедления или до достижения максимального существующего сцепления осью, управляемой указанным модулем (201) управления торможением. Применяемый тормозной момент увеличивается в соответствии со вторым градиентом крутящего момента. Достигается повышение надежности. 12 з.п. ф-лы, 11 ил.

1. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства, в которой каждое железнодорожное транспортное средство содержит множество осей, предназначенных для торможения посредством соответствующего тормозного момента, создаваемого средством (207) торможения;

указанная система управления торможением включает в себя множество модулей (201) управления торможением, каждый из которых предназначен для:

- управления, по меньшей мере, одной соответствующей осью железнодорожного транспортного средства;

- получения сигнала (202) запроса на торможение, общего для всех модулей (201) управления торможением, и который может указывать целевое значение замедления для по меньшей мере одного железнодорожного транспортного средства, которое должно быть достигнуто; сигнала (209) мгновенного замедления, предназначенного для указания значения мгновенного замедления по меньшей мере одного железнодорожного транспортного средства; и сигнала достижения максимального существующего сцепления (204), предназначенного для указания достижения максимального сцепления, существующего для оси, управляемой упомянутым модулем (201) управления торможением;

- создания независимо от любого другого модуля (201) управления торможением сигнала (205) запроса тормозного момента, в соответствии с сигналом (202) запроса замедления и сигналом (203) веса, указывающим вес, действующий на ось или на тележку или на платформу железнодорожного транспортного средства, включающего ось, управляемую упомянутым модулем (201) управления торможением; и подачи упомянутого сигнала (205) запроса тормозного момента на средство (207) торможения, связанное с осью железнодорожного транспортного средства, управляемой упомянутым модулем (201) управления торможением; упомянутое средство (207) торможения выполнено с возможностью преобразования значения сигнала (205) запроса тормозного момента в тормозной момент, имеющий определенное значение тормозного момента, которое прикладывается к оси, управляемой упомянутым модулем (201) управления торможением, для замедления по меньшей мере одного железнодорожного транспортного средства; указанный приложенный тормозной момент достигает определенного значения тормозного момента в соответствии с первым заданным градиентом крутящего момента;

- если значение мгновенного замедления ниже целевого значения замедления, когда достигается определенное значение тормозного момента, изменения значения сигнала (205) запроса тормозного момента, чтобы увеличить применяемый тормозной момент, который преобразуется средством (207) торможения, пока значение мгновенного замедления, указанное сигналом (209) мгновенного замедления, которое принимается модулем (201) управления торможением, не достигнет целевого значения замедления по меньшей мере одного железнодорожного транспортного средства, указанного сигналом (202) запроса замедления, или пока сигнал достижения максимального существующего сцепления (204) не покажет достижение максимального сцепления, доступного для оси, управляемой упомянутым модулем (201) управления торможением; применяемый тормозной момент увеличивается в соответствии со вторым заданным градиентом крутящего момента.

2. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по п. 1, в которой каждое средство (207) торможения содержит фрикционный тормоз или электродинамический рекуперативный тормоз или их сочетание с переменной процентной долей фрикционного тормоза и электродинамического рекуперативного тормоза.

3. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по п. 1 или 2, в которой значение сигнала (202) запроса на торможение является показателем значения тормозного момента или значения давления пневматического тормоза, которое позволяет получить, посредством определенной формулы преобразования, ожидаемое значение замедления железнодорожного транспортного средства, которое должно быть достигнуто.

4. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по любому из предшествующих пунктов, в которой создание тормозного момента или пневматического давления одним из указанных средств (207) торможения прерывается при достижении заданного значения тормозного момента или заданного значения пневматического давления.

5. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по любому из предшествующих пунктов, в которой модуль (201) управления торможением регулирует значение сигнала (205) запроса тормозного момента, чтобы уменьшить тормозной момент или пневматическое давление, создаваемое по меньшей мере одним средством (207) торможения до заданного значения, ступенчатым или непрерывным образом, когда сигнал достижения максимального существующего сцепления (204) указывает на достижение максимального сцепления, доступного по меньшей мере одной оси, управляемой указанным модулем (201) управления торможением.

6. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по любому из предшествующих пунктов, в которой второй градиент крутящего момента каждого модуля (201) управления торможением не зависит от любого другого второго градиента крутящего момента любого другого модуля (201) управления торможением.

7. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по п. 6, в которой первый градиент крутящего момента равен для каждого модуля (201) управления торможением железнодорожного транспортного средства и/или второй градиент крутящего момента равен для каждого модуля (201) управления торможением железнодорожного транспортного средства.

8. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по п. 7, в которой первый и второй градиенты крутящего момента калибруются каждым модулем (201) управления торможением в соответствии с сигналом (203) веса, принимаемым каждым из модулей (201) управления торможением.

9. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по любому из предшествующих пунктов, в которой каждый модуль (201) управления торможением задействует по меньшей мере одно средство (211) восстановления сцепления, содержащее песочный ящик или нагнетатель, подающие материалы для восстановления сцепления, и выключает упомянутое средство (211) восстановления сцепления при достижении заданного значения скольжения или заданного минимального мгновенного значения сцепления.

10. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по любому из предшествующих пунктов, в которой модуль (201) управления торможением задействует по меньшей мере один башмак электромагнитного тормоза и выключает его при достижении заданного минимального значения скольжения или при достижении заданного минимального мгновенного значения сцепления.

11. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по любому из предшествующих пунктов, в которой модуль (201) управления торможением представляет собой микропроцессорную систему (712).

12. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по одному из пп. 1-11, в которой модуль управления торможением представляет собой электропневматический модуль (811).

13. Система управления рабочим и экстренным торможением для по меньшей мере одного железнодорожного транспортного средства по одному из пп. 1-10, в которой модуль управления торможением представляет собой электронный модуль (910) управления давлением в зависимости от веса.

| Способ защиты вычислительной сети от несанкционированного сканирования и блокирования сетевых служб | 2017 |

|

RU2648949C1 |

| WO 2017109690A1, 29.06.2017 | |||

| US 2007001629A1, 04.01.2007. | |||

Авторы

Даты

2022-03-15—Публикация

2018-09-12—Подача