Данное рельсовое скрепление относится к строению железнодорожного пути, включающему узлы крепления рельсов к основаниям пути (плитам, шпалам), причем имеются в виду такие рельсовые скрепления, которые включают шурупно-дюбельные соединения, посредством которых рельсовые скрепления соединены со шпалами и плитами. При этом каждое шурупно-дюбельное соединение содержит зафиксированный в шпале дюбель с закругленными в сечении винтовыми витками и завинченный в него шуруп с коническими витками и плоским нижним торцом.

Из зарубежной патентной документации известна монтажная плита рельсового скрепления, включающая нижнюю плиту из чугуна, расположенную под рельсом и оснащенную двумя быстросъемными узлами на плите. Полезная модель раскрывает, что быстросъемные узлы заменяют анкеры крепления для удержания рельса (CN 205443809 U, 2016-08-10).

Известен узел железнодорожного крепления с возможностью регулировки, включающий крепежный элемент, имеющий нижнюю опорную пластину для рельса, металлическую опорную пластину, изолирующую буферную опорную пластину, втулку для регулирования расстояния, эластичную полосу, изолирующую позиционирующую колодку, предварительно заглубленную втулку, первый болтовой крепежный элемент и второй болтовой крепежный элемент. Опорная пластина изоляционного буфера и металлическая опорная пластина расположены между шпалой и рельсом, опорная пластина под рельсом расположена между стальным рельсом и опорной пластиной, втулка регулировки расстояния установлена на стальной опорной пластине. В согласованном режиме предварительно заглубленная втулка предварительно заглубляется в шпалу, и первый болт последовательно проникает через втулку регулировки расстояния, металлическую опорную пластину и опорную пластину изоляционного буфера сверху вниз и ввинчивается в предварительно заглубленный рукав (дюбель). Второй болт последовательно проходит через металлическую опорную пластину и эластичную полосу снизу вверх, позволяя эластичной полосе упираться в металлическую опорную пластину, при этом опорная плита включает нижнюю увеличивающую опорную пластину рельса, нижнюю увеличивающую опорную пластину из металла и стальную увеличивающую опорную пластину, при этом нижняя увеличивающая опорная пластина рельса расположена между нижней опорной пластиной рельса и металлической опорной пластиной, которая расположена между опорной пластиной и изолирующей буферной опорной пластиной, а стальная увеличивающая опорная пластина расположена между изолирующей опорной пластиной буфера и шпалой (CN 212771759 U, 2021-03-33).

Известно устройство для крепления рельса рельсового пути (рельсовое скрепление) содержащее взаимодействующие между собой клемму, прижимной изолятор, боковой изолятор, анкер для крепления рельса к основанию, причем в основании закреплена позиционирующая прокладка и дюбель, в который ввинчен шуруп, имеющий граненую головку, взаимодействующую с анкером, рельс установлен на подрельсовых прокладках устройства, между торцом подрельсовой прокладки и анкером расположен боковой изолятор, на клемме установлен прижимной изолятор, причем один внешний конец анкера выполнен с отогнутой вниз частью, другой внутренний конец анкера выполнен с отогнутой вверх частью, внешний конец анкера расположен в углублении позиционирующей прокладки, а на внутренний конец анкера опирается боковой изолятор (RU 136441 U1, 10.01.2014).

Известно рельсовое скрепление, содержащее прямоугольную монтажную плиту, на которой расположены выполненные монолитно с ней анкерные головки, при этом каждая головка имеет центральный проем и боковые ложементы, в которых расположены, соответственно, петля клеммы и ветви клеммы, в центральном проеме каждой головки расположена закругленная концевая часть петли клеммы и на эту концевую часть надет прижимной изолятор, взаимодействующий с верхней наклонной поверхностью подошвы рельса, в ложементах головок расположены и зафиксированы концевые ветви пружинной клеммы, под прижимными изоляторами, между головками рельсового скрепления расположена ребристая снизу и сверху подрельсовая прокладка, на каждой головке надет боковой изолятор для взаимодействия с ребром подошвы рельса, причем плита имеет расположенные в её отверстиях болты, завинченные в дюбели, имеющие винтовые витки для фиксации дюбелей в бетоне шпалы, а анкерные головки плиты расположены со смещением от центральной оси и расположены друг против друга по диагонали плиты в её угловых зонах (заявка WO 2019186097 А1, 03.10.2019 - прототип).

В формуле заявки WO 2019186097 А1 заявителем изложены требования выдать ему патент со следующим пунктом 1 формулы изобретения «Анкерный узел для крепления железнодорожного рельса к нижележащему фундаменту; анкерный узел в составе: опорная плита, предназначенная для размещения рельса; крепеж, предназначенный для крепления опорной плиты к нижележащему основанию; а также жесткая втулка, определяющая проход, через который проходит стержень застежки, при этом опорная пластина содержит отверстие, а втулка выполнена с возможностью проходить через отверстие опорной пластины, при этом втулка выступает на расстояние, превышающее толщину опорной пластины, так что втулка выступает от верхней поверхности опорной пластины и за пределы нижней поверхности опорной пластины при установке, и при этом втулка имеет такую конфигурацию, что сжимающая нагрузка, прилагаемая крепежным элементом при установке, передается через втулку на нижележащий фундамент». Опорная плита по существу является монтажной плитой, на которой смонтированы все элементы рельсового скрепления, расположенные над плитой.

Аналогичная указанному аналогу WO 2019186097 А1 представлена конструкция в источнике информации: https://berserkon.com/images/fast-clip-pandrol-fastclip-2.jpg, в котором раскрыто компоновочное решение узла рельсового скрепления, выполненного в соответствии с указанной заявкой WO 2019186097 А1.

В заявке WO 2019186097 А1 головка каждого болта опирается на круглую шайбу, расположенную на первой сверху прямоугольной пластине, которая охватывает с одной боковой стороны вторую нижерасположенную прямоугольную пластину, расположенную на выполненной из упругого диэлектрического материала первой прокладке, установленной на плите. При этом первая прямоугольная пластина на одной стороне имеет простирающийся вниз борт, контактирующий сбоку со второй пластиной, которая расположена ниже первой пластины, что существенно усложняет конструкцию крепления плиты к шпале и, соответственно, снижает надежность рельсового скрепления.

Другой конструктивной особенностью прототипа является то, что между плитой и шпалой расположена выполненная из упругого диэлектрического материала вторая нашпальная прокладка, нижняя и верхняя поверхности которой выполнены ребристыми, что не исключает сплющивания ребер прокладки в процессе эксплуатации рельсового скрепления, нарушения высоты расположения головки рельса и при этом в канавках прокладки в результате образования глухих пазух возникает накопление конденсата и воды, замерзающей при отрицательных температурах. В зоне расположения каждой клеммы на каждой стороне второй прокладки выполнен монолитно с ней U-образный зацеп, охватывающий сверху монтажную плиту, что существенно усложняет конструкцию второй прокладки и усложняет конструкцию рельсового скрепления. Под указанным зацепом и поверхностью монтажной плиты, к которой прилегает зацеп, также не исключается образование ничем не контролируемого зазора для накопления в нем конденсата и воды. При этом головка каждого болта существенно выступает вверх от поверхности монтажной плиты и это связано с тем, что головка имеет под собой шайбу, первую прямоугольную пластину, нижерасположенную вторую прямоугольную пластину и диэлектрическую прокладку.

Указанные особенности конструкции аналога, относящиеся к компоновке узла рельсового скрепления, характеризуют сложный узел, оказывающей отрицательное действие на работу рельсового скрепления. Эти особенности осложняют процесс монтажа и демонтажа рельсового скрепления, поскольку в результате просадки нашпальной прокладки при работе узла скрепления – ослабляется усилие прижатия плиты к шпале болтами, что требует регулярного подтягивания болтов и повышения усилия прижатия до нормативного значения. В результате, вследствие указанных конструктивных особенностей снижается надежность работы рельсового скрепления.

Также в аналоге овальная часть нижней части втулки выполнена конической, что создает заклинивающий эффект при сжатии узла крепления болтами. Заклинивание овальной части втулки может происходить в овальном отверстии монтажной плиты рельсового скрепления. Из чертежей аналога следует наличие множества элементов узла крепления монтажной плиты к шпале и, кроме основного назначения этого узла, узел решает задачу перемещения и позиционирования монтажной плиты относительно болтов. Средства перемещения и позиционирования имеют соответствующие усиления, усложняющие конструкцию. Также слабым местом относительно надежности крепления монтажной плиты к основанию рельсового пути является соединение болтов с дюбелями и месторасположение овальных отверстий в плите, которые в прототипе расположены вблизи краёв плиты, что отрицательно влияет на надежность плиты и рельсового скрепления вследствие опасности изломов этих краёв. В результате усилена толщина плиты, отрицательно влияющая на верхний габарит узла крепления и безопасность движения подвижного состава. В итоге, раскрытая в прототипе конструкция рельсового скрепления не отвечает требованиям использования крепления в тяжелых климатических условиях работы и в режиме движения подвижного состава по рельсовому пути на повышенных скоростях, связанных со сравнительно большими динамическими нагрузками на рельсовом скреплении.

Техническим результатом представленного в данном описании изобретения является повышение надежности работы рельсового скрепления в тяжелых климатических условиях в режиме повышенных динамических нагрузок.

Другим полученным результатом является упрощение монтажно-демонтажных работ, влияющих на точность позиционирования рельсового скрепления в процессе его перемещения поперек рельсового пути относительно шурупов, соединяющих плиту рельсового скрепления со шпалой в случаях регулировки изменения ширины колеи рельсового пути и высоты рельсов.

Технический результат получен рельсовым скреплением, содержащим монтажную плиту, на которой монолитно с ней выполнены анкерные головки с надетыми на них боковыми изоляторами, каждая головка имеет центральный проем и боковые ложементы, в которых расположены, соответственно, петля клеммы с надетым на ней прижимным изолятором, и ветви клеммы, причем между головками расположена подрельсовая прокладка с ушками на боковых сторонах прокладки, плита имеет сквозные отверстия и расположенные в них втулки с шурупами, завинченными в винтовые дюбели, закрепляемые в шпале, при этом анкерные головки расположены в угловых зонах плиты друг против друга со смещением от продольной оси плиты в противоположные стороны, причем в плите с каждой её торцовой стороны выполнено углубление с наклонным в наружную сторону дном, рядом с каждой анкерной головкой плита имеет выполненные монолитно с ней пару направляющих, каждое сквозное отверстие плиты расположено между двумя направляющими каждой пары направляющих симметрично по отношению к направляющим, при этом каждое сквозное отверстие имеет плоские грани, между которыми расположена втулка, между каждой парой направляющих расположена с возможностью перемещения прямоугольная шайба с круглым в ней отверстием, в котором расположена втулка с размещенным в ней шурупом, винтовые витки которого находятся в напряженном зацеплении с винтовыми витками дюбеля, под головкой каждого шурупа расположены гроверные шайбы, причем длина монтажной плиты меньше длины нашпальной прокладки, верхняя и нижняя поверхности которой выполнены гладкими, а подрельсовая прокладка выполнена с двумя ушками, каждое из которых выполнено с гранью, упирающейся в торец бокового изолятора рельсового скрепления, при этом грань ушка расположена под прямым углом к продольной оси подрельсовой прокладки.

Каждая прямоугольная шайба имеет на одном её конце уступ, расположенный поперек направляющих и простирающийся вниз в сторону плиты, при этом уступ охватывает торцы направляющих с внутренней стороны рельсового скрепления и в одном из крайних положений прямоугольной шайбы уступ упирается в торцы направляющих.

Верхняя поверхность плиты между каждой пары направляющих и нижняя поверхность каждой прямоугольной шайбы выполнены зубчатыми, зубья которых находятся в зацеплении между собой.

Нашпальная прокладка в плане имеет размеры, которые больше размеров плиты, при этом нашпальная прокладка имеет сквозные овальные отверстия, форма каждого из которых идентична форме сквозного овального отверстия плиты.

Центр каждого овального сквозного отверстия плиты расположен на расстоянии sш=2,2D от края поперечной стороны плиты, имеющей длину L, и на расстоянии hш=1,5D от края продольной стороны плиты, имеющей ширину Н, которая равна 0,5L при толщине t плиты равной t=0,5D, где D – диаметр шурупа.

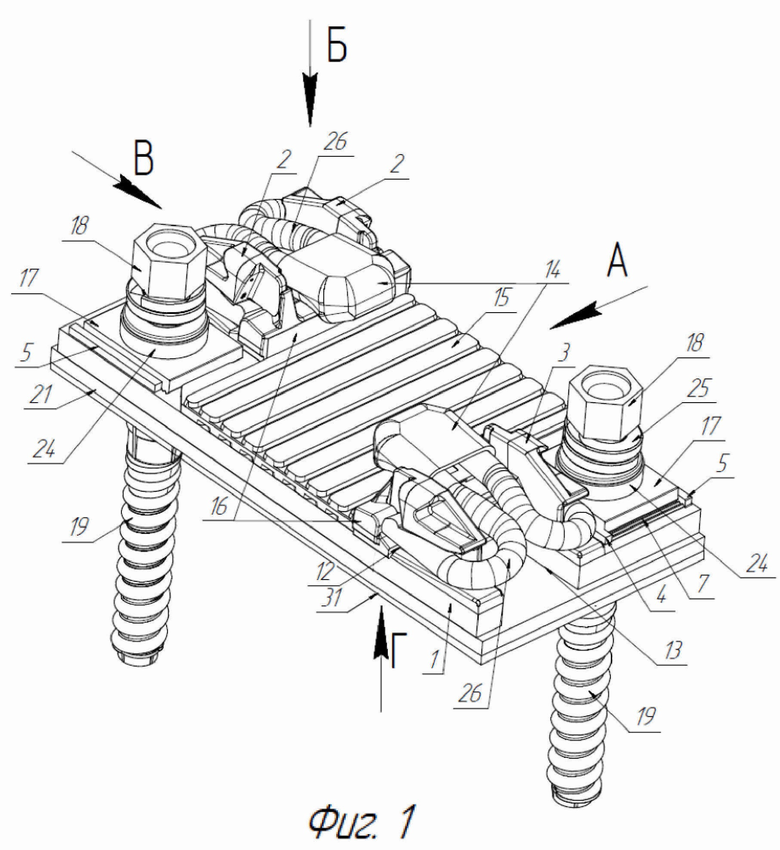

Винтовые витки каждого шурупа выполнены коническими с плоской вершиной и плоским нижним торцом, а винтовые витки дюбеля с наружной и внутренней сторон выполнены закругленными.

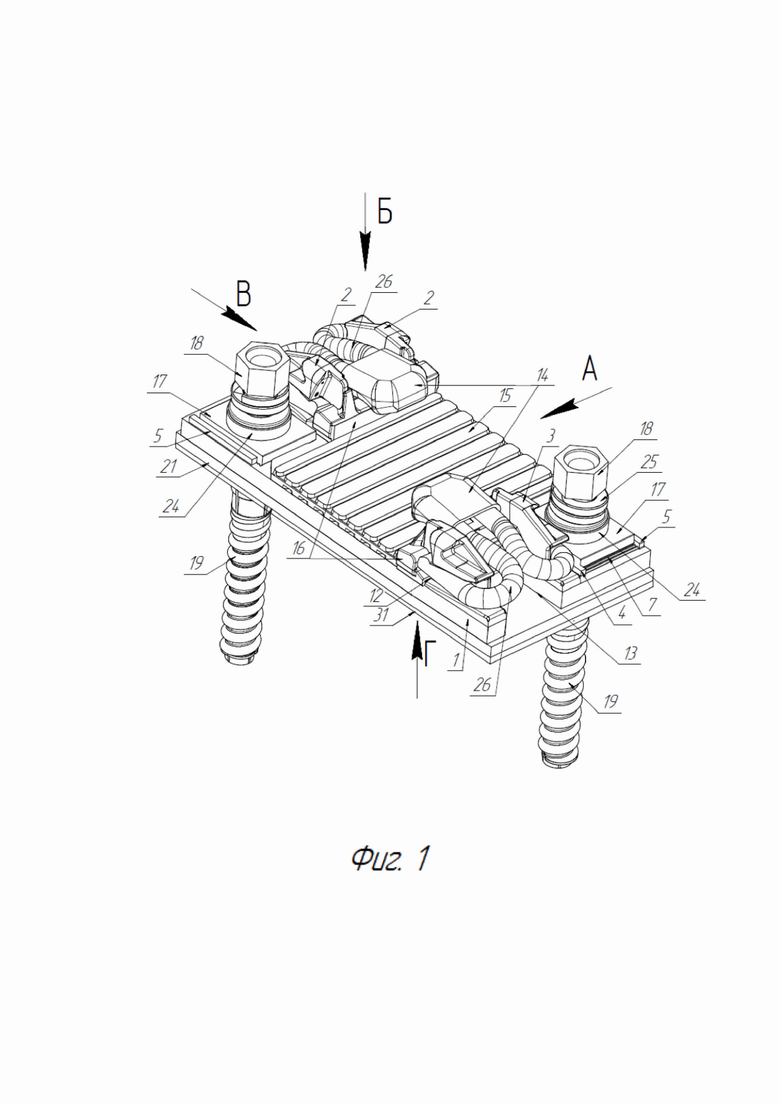

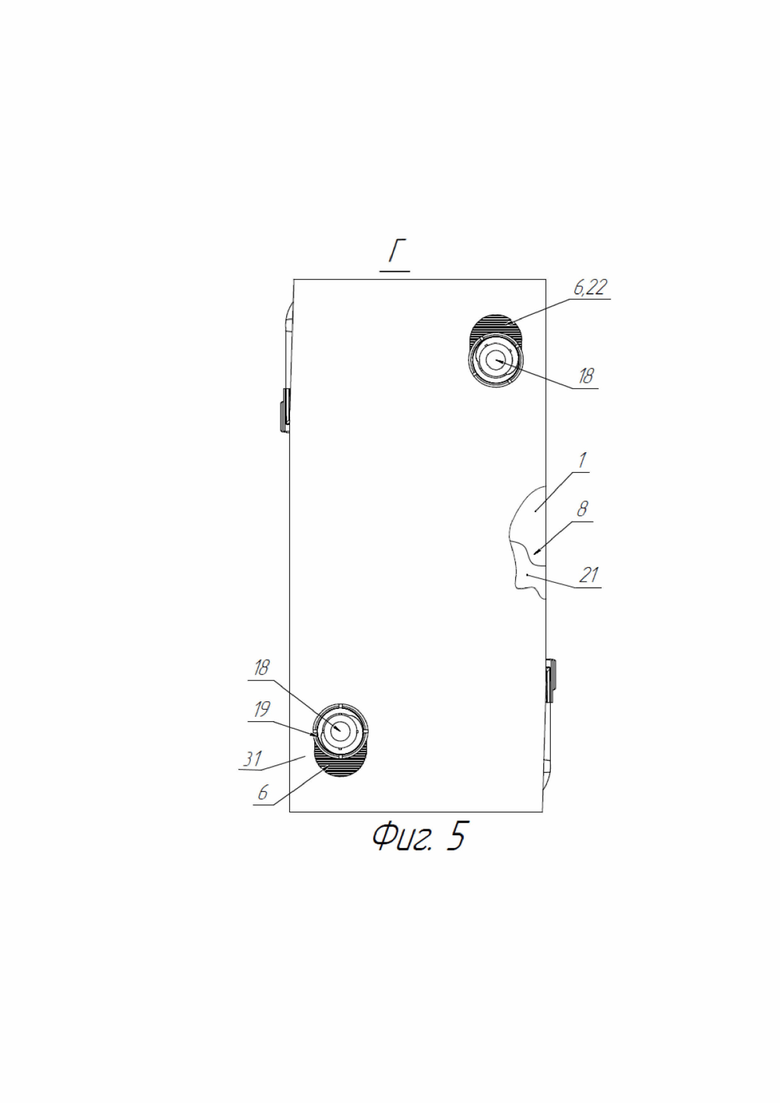

На фиг. 1 показано рельсовое скрепление в аксонометрии.

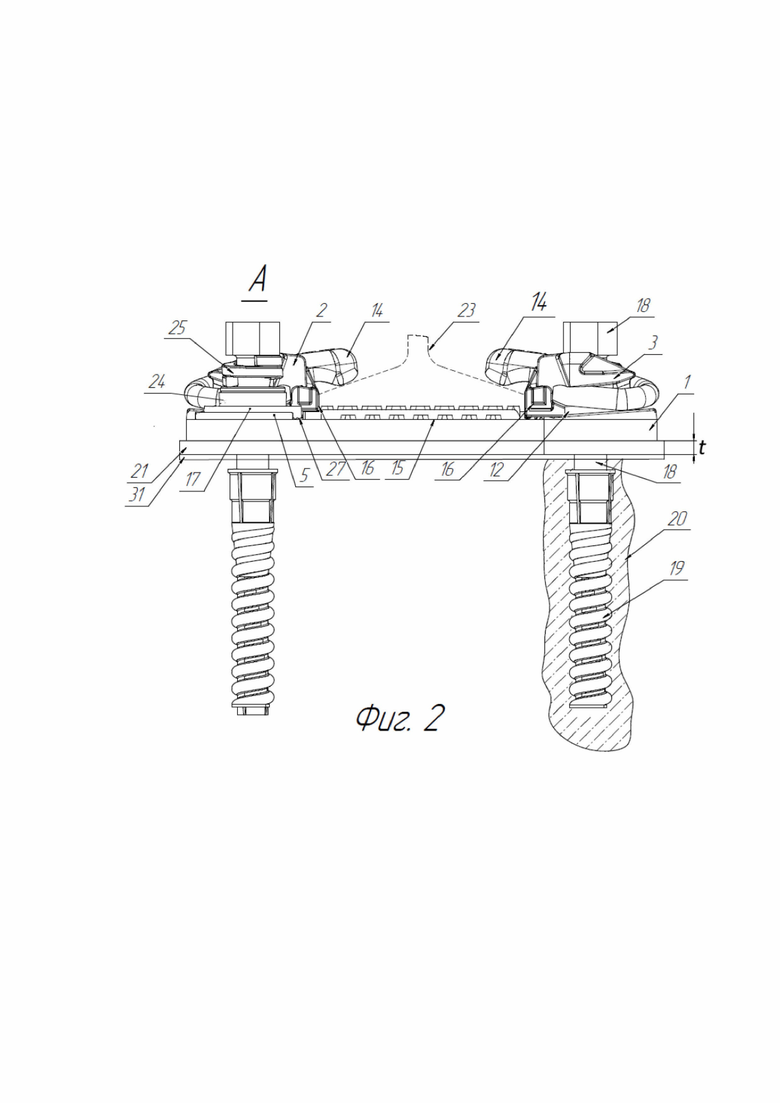

На фиг. 2 – вид А на фиг.1.

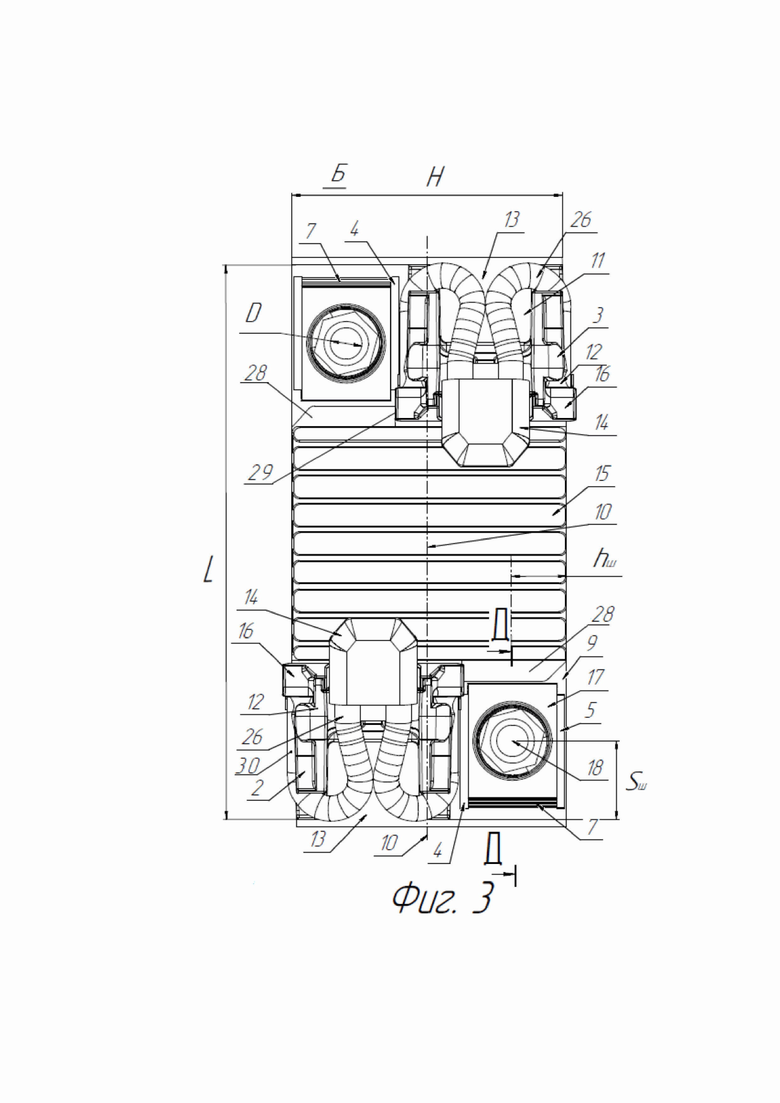

На фиг. 3 – вид Б на фиг.1.

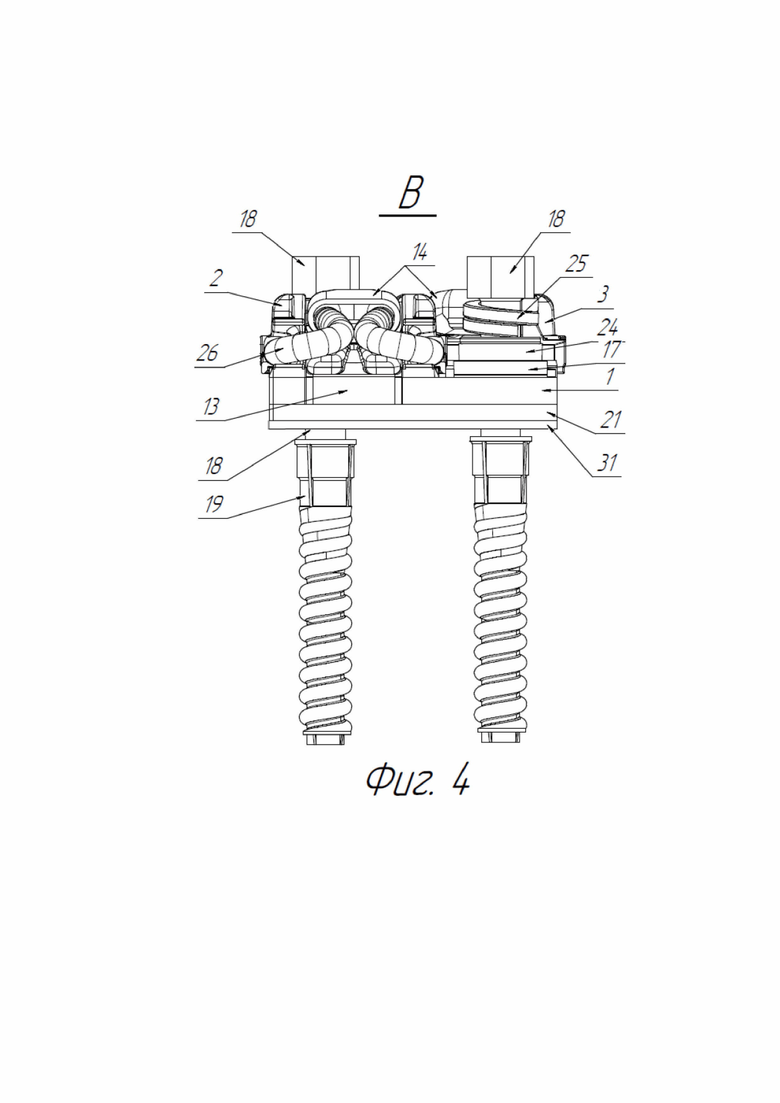

На фиг. 4 – вид В на фиг.1.

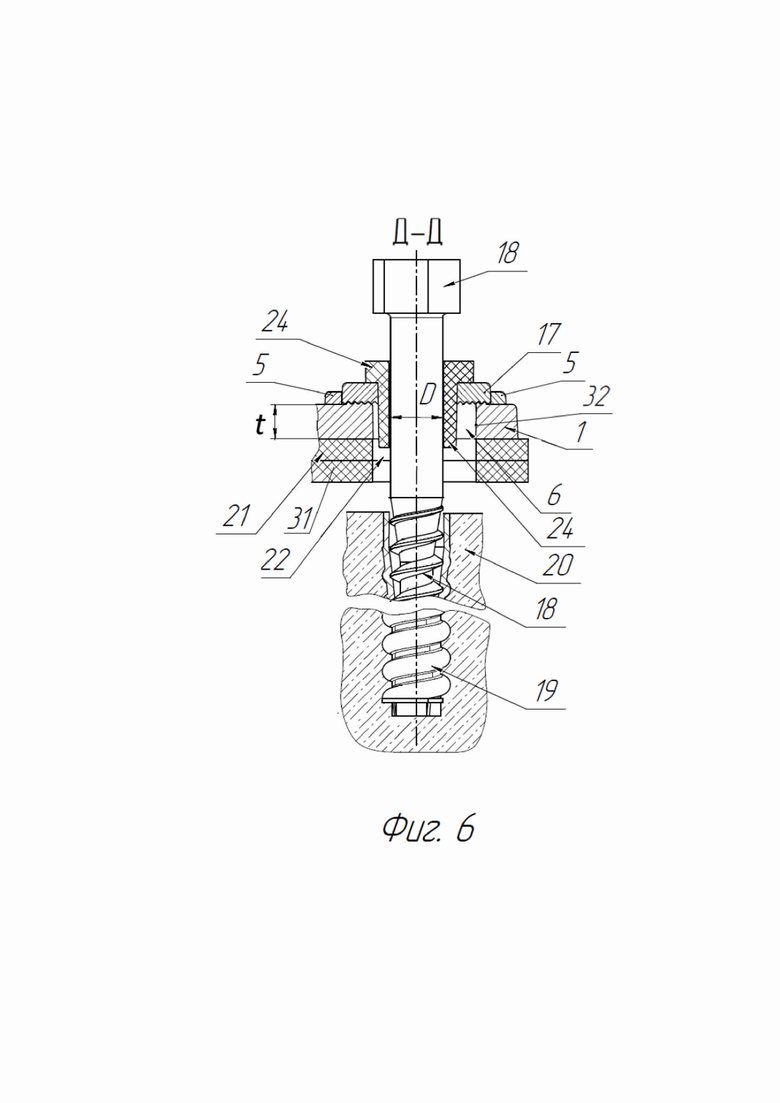

На фиг. 5 – вид Г на фиг.1.

На фиг.6 – разрез Д-Д на фиг.3 (гроверные шайбы не показаны).

Рельсовое скрепление содержит монтажную плиту 1 (фиг.1,2), которая в плане имеет прямоугольную форму и соответствующую нагрузкам толщину t. Монтажная плита, далее – плита, выполнена из металла, предпочтительно из чугуна. При этом она может быть выполнена из сплава металлов или из любого другого прочного композитного «бесшумного» материала. На плите 1 монолитно с ней выполнены анкерные головки 2 и 3, служащие для крепления к ним описанных ниже пружинных клемм для прижатия подошвы рельса железнодорожного пути к железобетонным плитам пути или к полушпалам пути, или к блокам пути, или к железобетонным шпалам пути (далее – шпалам).

Плита 1 имеет две пары направляющих 4 и 5 (фиг.3), пары расположены на противоположных сторонах плиты и выполнены монолитно с плитой 1. Между каждой парой направляющих 4 и 5 в плите 1 выполнено симметрично по отношению к направляющим сквозное овальное отверстие 6 (фиг.5), большая ось которого расположена вдоль плиты 1. Между каждой парой направляющих 4 и 5, вокруг отверстия 6, на поверхности плиты 1 выполнена зубчатая поверхность 7 (фиг.1, 3), причем каждый зуб этой поверхности расположен поперек плиты 1. Нижняя поверхность 8 плиты 1 (фиг.5) выполнена гладкой, верхняя поверхность 9 плиты (фиг.3), расположенная за пределами расположения анкерных головок 2 и 3 плиты и за пределами зубчатой поверхности 7, также выполнена гладкой.

Головки 2 и 3 плиты, направляющие 4 и 5, а также отверстия 6 и зубчатые поверхности 7 расположены со смещением в боковые стороны от центральной продольной оси 10 плиты 1 (фиг.3) так, что головки 2 и 3, пары направляющих 4 и 5, отверстия 6 и зубчатые поверхности 7 расположены друг против друга от оси 10 и по диагонали плиты 1, в её угловых зонах.

Каждая анкерная головка 2 и 3 плиты 1 имеет центральный проем 11 (фиг.3), в котором расположена петля клеммы 26. Каждая анкерная головка имеет по обе стороны от проема 11 боковые ложементы 12, в которых расположены концевые ветви клеммы. Между ложементами 12 каждой головки, выполнено прямоугольное открытое с наружной торцовой стороны плиты углубление 13, служащее для перемещения в нем прижимного изолятора рельсового скрепления в процессе монтажа и демонтажа последнего. Углубление 13 служит также для удаления конденсата и воды из соединений элементов рельсового скрепления.

На петле клеммы, расположенной в центральном проеме 11 каждой головки анкера плиты расположен надетый на концевую часть петли прижимной изолятор 14 (фиг.1, 3), взаимодействующий с верхней наклонной поверхностью подошвы рельса 23 (фиг.2). В ложементах 12 расположены и зафиксированы концевые ветви клеммы. Между головками 2 и 3, под прижимными изоляторами 14 расположена ребристая снизу и сверху подрельсовая прокладка 15. На каждой головке плиты спереди надет выполненный из электроизолирующего материала боковой изолятор 16 для взаимодействия с боковой поверхностью (ребром) подошвы рельса 23 (фиг.2).

Между направляющими 4 и 5, на зубчатых поверхностях 7, расположены прямоугольные шайбы 17 (фиг.3), имеющие снизу зубчатые поверхности. Зубья шайбы 17 находятся в зацеплении с зубьями зубчатых поверхностей 7 плиты 1. Шаг v между зубьями зубчатых поверхностей 7 плиты 1 равен 1мм для удобства позиционирования плиты 1 при её перемещении в пределах овального отверстия 6 плиты 1. В овальных отверстиях 6 плиты 1 и в круглых отверстиях шайб 17 расположены шурупы 18, винтовая часть каждого из которых завинчена в винтовой части дюбеля 19, который известным образом закреплен в шпале 20 (фиг.2). Винтовые витки каждого шурупа 18 находятся в напряженном зацеплении с винтовыми витками дюбеля. Существенно, что винтовые витки каждого шурупа 18 выполнены коническими с плоской вершиной и плоским нижним торцом, а винтовые витки дюбеля с наружной стороны выполнены закругленными.

Узел рельсового скрепления содержит полимерную нашпальную прокладку 21 (фиг.1, 4, 5), которая расположена между плитой 1 и шпалой 20. Нашпальная прокладка 21 в плане имеет форму плиты 1, при этом прокладка 21 имеет пару сквозных овальных отверстий 22 (фиг.5), форма каждого из которых идентична форме сквозного овального отверстия 6 плиты 1. Отверстия 22 и 6 совмещены. Рельсовое скрепление может иметь несколько нашпальных прокладок для регулировки высоты рельса относительно шпалы. Прокладка 21 имеет толщину в пределах 4-20 мм, причем в случае использования нескольких прокладок вместо одной прокладки множество прокладок используют для регулировки высоты рельсового пути путем замены прокладок, имеющих разную толщину.

На фиг.2 пунктирными линиями показано расположение рельса 23 на подрельсовой прокладке 15 между боковыми изоляторами 16, надетыми на головки 2 и 3 плиты 1. Каждая пружинная клемма, имеющая в плане W-образную форму, показана позицией 26 (фиг.3).

Для облегчения соединения рельсового скрепления со шпалой, скрепление имеет втулки 24 (фиг.1, 6), каждая из которых имеет в верхней части фланцевую часть. Нижняя круглая часть каждой втулки 24 расположена в круглом отверстии шайбы 17, при этом фланцевая часть втулки 24 опирается в рабочем положении на шайбу 17, а на фланцевой части втулки 24 установлены гроверные шайбы 25 (фиг.4).

В соединении пары шайба 17 - втулка 24, эта пара выполняют функции центратора, посредством которого осуществляют центрирование (совмещение) продольной оси шурупа 18 и продольной оси дюбеля 19 в процессе соединения рельсового скрепления со шпалой, когда фактическое расположение дюбеля в шпале имеет отклонение от проектного положения.

При ослаблении болтов 18 пара шайба 17 - втулка 24 также выполняет функции центратора, обеспечивающего центрирование шайбы 17 в направляющих 4 и 5 при перемещении плиты 1 в случаях регулировки ширины колеи рельсового пути путем перемещения рельса и вместе с ним плиты 1.

Каждая прямоугольная шайба 17 (фиг.2) имеет на одном её конце уступ 27, расположенный поперек направляющих 4 и 5 и простирающийся вниз в сторону плиты 1. Уступ охватывает торцы направляющих 4 и 5 с внутренней стороны рельсового скрепления и выполняет функции ограничителя перемещения шайбы 17 в наружную сторону относительно зубчатой поверхности 7 (фиг.1) плиты 1. Уступ 27 в одном из его крайних положений упирается в торцы направляющих 4 и 5, как это показано на фиг.2.

Подрельсовая прокладка 15 в плане на каждой её боковой стороне имеет ушко 28 (фиг.3), каждое ушко имеет грань 29, выполненную под прямым углом к боковой стороне прокладки, при этом грань каждого ушка взаимодействует с боковым изолятором 16 с целью предотвращения разворота прокладки в горизонтальной плоскости на месте её посадки в рельсовом скреплении. Вторая скошенная грань каждого ушка обращена в наружную сторону.

Клемма имеет известную W-образную форму и её концы 30 выполнены прямыми на виде сверху (фиг.3), торец каждого конца клеммы в её рабочем положении расположен вертикально и упирается в вертикальную поверхность бокового изолятора 16.

На фиг.5 показано крепление плиты 1 к шпале, где позициями 6 и 22 показаны совмещенные овальные отверстия, соответственно, плиты 1 и нашпальной прокладки 21. Позицией 31 показана дополнительная нашпальная прокладка.

Каждое сквозное отверстие 6 плиты 1 имеет плоские грани 32 (фиг.6) которые скользят по противоположным поверхностям хвостовика втулки 24 в процессе перемещения плиты 1, когда осуществляют регулировку ширины колеи рельсового пути путем перемещения рельса пути вместе с плитой 1.

Толщина t плиты 1 (фиг.6) находится в пределах t=(0,5-1,5)D, где D – диаметр шурупа 18, при этом центр каждого шурупа (фиг.3) расположен на расстоянии sш=2,2D от края поперечной стороны плиты 1, имеющей длину L, и на расстоянии hш=1,5D от края продольной стороны плиты, имеющей ширину Н, которая равна 0,5L. При этом длина нашпальной прокладки 21 (фиг.1) больше длины L монтажной плиты.

Соединяют рельс 23 с основанием рельсового пути - шпалой 20 следующим образом. В изготовленные в шпале отверстия известным образом устанавливают дюбели 19, которые фиксируют в отверстиях шпалы известным методом. Располагают на шпале 20 (фиг.2) нашпальные прокладки 21 и 31, на которых устанавливают плиту 1 так, чтобы отверстия 6 плиты были совмещены с отверстиями 22 нашпальной прокладки 21. В другом случае сначала соединяют плиту 1 с нашпальной прокладкой 21, а затем плиту 1 и прокладку 21 в соединенном положении устанавливают на шпале 20 так, чтобы совмещенные овальные отверстия нашпальной прокладки 21 и плиты 1 располагались над дюбелями 19. После проведенных операций устанавливают на плите 1 между анкерными головками 2 и 3 подрельсовую прокладку 15 так, как это показано на фиг.2.

Далее надевают на головки 2 и 3 основания 1 боковые изоляторы 16 и располагают между ними на подрельсовой прокладке 15 подошву рельса 23. Затем устанавливают шайбу 17 (со вставленной в её отверстии втулкой 24) между каждой парой направляющих 4 и 5 так, чтобы зубья зубчатой нижней поверхности шайбы 17 вошли в зацепление с зубьями верхней зубчатой поверхности 7 плиты 1. Устанавливают на шайбах 17, по меньшей мере, две гроверные шайбы 25 (фиг.1, 4), вводят шурупы 18 в шайбы, совмещают ось каждого шурупа с осью дюбеля упомянутыми центраторами и завинчивают шурупы 18 в винтовые части дюбелей 19. При этом плита 1, нашпальные прокладка 21 и 31 и шайбы 17 сжимаются в вертикальном направлении и плита 1 прижимается к шпале 20. При завинчивании шурупов направляющие 4 и 5 выполняют функции упоров, исключающих поворот шайб 17 и их смещение в горизонтальной плоскости.

После проведенных операций известным методом вводят под давлением в центральные проемы 11 анкерных головок 2 и 3 концевые части петель клеммы 26 с надетыми на них прижимными изоляторами 14 и вводят в ложементы 12 головок прижимные концевые ветви клеммы (фиг.1). В результате головки 14 прижимных изоляторов занимают положение над верхней наклонной поверхностью подошвы рельса 23 (фиг.2) и прижимают подошву рельса за счет сил упругости клеммы 26 к подрельсовой прокладке 15. Демонтаж рельсового скрепления осуществляют в обратной последовательности.

При необходимости изменения в допустимых пределах ширины колеи рельсового пути, отвинчивают шурупы 18, выводят зубья нижней поверхности шайбы 17 из зацепления с зубьями зубчатой поверхности 7 плиты 1, а затем перемещают плиту 1 в заданную сторону. При таком перемещении перемещают в заданную сторону боковые изоляторы 16 поперек рельсового пути относительно шурупов 18, соединяющих плиту рельсового скрепления со шпалой. Усилием воздействия на рельс смещают рельс в заданном направлении в пределах ±6 мм, при этом вместе с рельсом перемещаются боковые изоляторы 16, головки 2 и 3 с клеммами 26 и плита 1. Перемещение указанных частей рельсового скрепления происходит пошагово на 1 мм с каждым шагом относительно неподвижных шурупов 18, втулки 24 и шайбы 17 до момента упора поверхности овального отверстия плиты 1 в нижнюю часть неподвижной втулки 24. После перемещения рельса на заданный один шаг или два шага рельс фиксируется в требуемом положении путем затяжки шурупов и фиксации зубчатых шайб 17 на зубчатых поверхностях плиты 1.

Работает рельсовое скрепление следующим образом. При стоянке подвижного состава на рельсовом пути каждое рельсовое скрепление испытывает действующие на его элементы статические нагрузки, которые от рельса 23 передаются на подрельсовую прокладку 15, монтажную плиту 1, на одну или две нашпальные прокладки 21 и шпалу 20.

При движении подвижного состава по рельсовому пути рельсовое скрепление испытывает действующие на его элементы знакопеременные динамические нагрузки в вертикальной и горизонтальной плоскостях. Эти нагрузки воспринимают на себя подрельсовая прокладка 15, монтажная плита 1, нашпальные прокладки 21, прижимные изоляторы 14, боковые изоляторы 16 и шпала 20, которая передает нагрузки на основание рельсового пути. Динамические нагрузки в большей мере действуют на боковые изоляторы 16, прижимные изоляторы 14 клемму 26, шурупы 18, дюбели 19, прокладки и монтажную плиту 1. От изоляторов, удерживающих рельс и колею рельсового пути в рабочем проектном положении знакопеременные динамические нагрузки передаются на головки 2 и 3 монтажной плиты 1 и на шурупы 18.

При использовании имеющихся в рельсовом скреплении двух прокладок 15 и 21 (фиг.1) с установленной вертикальной жесткостью обеспечивается сглаживание пиковых динамических нагрузок и затухание колебаний, что способствует повышению надежности рельсового скрепления и равномерная передача нагрузок на основание железнодорожного пути через шпалы или плиты.

Повышение надежности работы рельсового скрепления достигнуто благодаря упрощению конструкции рельсового скрепления, которое позволило уменьшить количество деталей рельсового скрепления и малодоступных в нём зон проветривания, а также благодаря повышению удерживающей способности каждого шурупа в соединении с дюбелем. Сопротивление шурупа отрыву в совместной с дюбелем достигнуто вследствие того, что витки дюбеля в местах взаимодействия с шурупами выполнены закругленными, а витки шурупа выполнены плоскими и не имеют режущих кромок. Зубья зубчатой поверхности двух шайб 17, взаимодействующие с зубьями зубчатой поверхности плиты 1 исключают смещения втулок 24 от воздействия на них изгибающих нагрузок, что исключает смещения втулок при работе рельсового скрепления и изгибающие нагрузки на шурупах.

Повышение надежности работы рельсового скрепления в тяжелых климатических условиях на повышенных динамических нагрузках достигнуто благодаря выбору вертикальной жесткости подрельсовой прокладки 15, устойчивой к смятию, открытого с наружной торцовой стороны плиты 1 углубления 13 с наклонным дном, которые исключают застой воды в рельсовом скреплении и её замерзание в зимнее время…

Повышение надежности работы рельсового скрепления, работающего в тяжелых условиях на повышенных динамических нагрузках, достигнуто благодаря выбору вертикальной жесткости подрельсовой прокладки 15, и вертикальной жесткости нашпальной прокладки 21, устойчивых к смятию и сглаживающих пиковые динамические нагрузки.

Существенное упрощения монтажно-демонтажных работ, влияющих на точность позиционирования рельсового скрепления в процессе его перемещения поперек рельсового пути относительно шурупов, соединяющих плиту рельсового скрепления со шпалой в случаях регулировки изменения ширины колеи рельсового пути и высоты рельсов, достигнуто благодаря облегчению перемещения монтажной плиты в процессе регулировки колеи и точности позиционирования плиты после перемещения на регламентированный шаг перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение рельсового скрепления с основанием рельсового пути | 2021 |

|

RU2767115C1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1999 |

|

RU2190720C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216619C2 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДКЛЕММНИК АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2385374C1 |

| Узел рельсового скрепления | 2022 |

|

RU2786900C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2013 |

|

RU2530831C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216620C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1995 |

|

RU2125132C1 |

Изобретение относится к рельсовым скреплениям. Рельсовое скрепление содержит плиту с анкерными головками, боковые изоляторы и клеммы с прижимными изоляторами. В сквозных отверстиях плиты расположены втулки с расположенными в них шурупами, завинченными в винтовые дюбели, закрепляемые в шпале. Анкерные головки расположены в угловых зонах плиты друг против друга со смещением от продольной оси плиты в противоположные стороны. Рядом с каждой анкерной головкой плита сверху имеет монолитно выполненные с ней пару направляющих, между которыми расположено сквозное отверстие, выполненное овальным и имеющим плоские прямые грани. Между каждой парой направляющих расположена прямоугольная шайба с круглым в ней отверстием, в котором расположена втулка, взаимодействующая с гранями овального отверстия. Скрепление имеет нашпальную прокладку с гладкими верхней и нижней поверхностями, а подрельсовая прокладка выполнена с двумя ушками, каждое из которых выполнено с расположенной под прямым углом гранью, упирающейся в торец бокового изолятора рельсового скрепления. В результате повышается надежность работы рельсового скрепления в тяжелых климатических условиях в режиме повышенных динамических нагрузок. 5 з.п. ф-лы, 6 ил.

1. Рельсовое скрепление, содержащее монтажную плиту, на которой монолитно с ней выполнены анкерные головки с надетыми на них боковыми изоляторами, каждая головка имеет центральный проем и боковые ложементы, в которых расположены, соответственно, петля клеммы с надетым на ней прижимным изолятором, и ветви клеммы, причем между головками расположена подрельсовая прокладка с ушками на боковых сторонах прокладки, плита имеет сквозные отверстия и расположенные в них втулки с шурупами, завинченными в винтовые дюбели, закрепляемые в шпале, при этом анкерные головки расположены в угловых зонах плиты друг против друга со смещением от продольной оси плиты в противоположные стороны, отличающееся тем, что в плите с каждой её торцовой стороны выполнено углубление с наклонным в наружную сторону дном, рядом с каждой анкерной головкой плита имеет выполненные монолитно с ней пару направляющих, каждое сквозное отверстие плиты расположено между двумя направляющими каждой пары направляющих симметрично по отношению к направляющим, при этом каждое сквозное отверстие имеет плоские грани, между которыми расположена втулка, между каждой парой направляющих расположена с возможностью перемещения прямоугольная шайба с круглым в ней отверстием, в котором расположена втулка с размещенным в ней шурупом, винтовые витки которого находятся в напряженном зацеплении с винтовыми витками дюбеля, под головкой каждого шурупа расположены гроверные шайбы, причем длина монтажной плиты меньше длины нашпальной прокладки, верхняя и нижняя поверхности которой выполнены гладкими, а подрельсовая прокладка выполнена с двумя ушками, каждое из которых выполнено с гранью, упирающейся в торец бокового изолятора рельсового скрепления, при этом грань ушка расположена под прямым углом к продольной оси подрельсовой прокладки.

2. Рельсовое скрепление по п.1, отличающееся тем, что каждая прямоугольная шайба имеет на одном её конце уступ, расположенный поперек направляющих и простирающийся вниз в сторону плиты, при этом уступ охватывает торцы направляющих с внутренней стороны рельсового скрепления и в одном из крайних положений прямоугольной шайбы уступ упирается в торцы направляющих.

3. Рельсовое скрепление по п.1, отличающееся тем, что верхняя поверхность плиты между каждой пары направляющих и нижняя поверхность каждой прямоугольной шайбы выполнены зубчатыми, зубья которых находятся в зацеплении между собой.

4. Рельсовое скрепление по п.1, отличающееся тем, что нашпальная прокладка в плане имеет размеры, которые больше размеров плиты, при этом нашпальная прокладка имеет сквозные овальные отверстия, форма каждого из которых идентична форме сквозного овального отверстия плиты.

5. Рельсовое скрепление по п.1, отличающееся тем, что центр каждого овального сквозного отверстия плиты расположен на расстоянии sш=2,2D от края поперечной стороны плиты, имеющей длину L, и на расстоянии hш=1,5D от края продольной стороны плиты, имеющей ширину Н, которая равна 0,5L при толщине t плиты, равной t=0,5D, где D – диаметр шурупа.

6. Рельсовое скрепление по п.1, отличающееся тем, что винтовые витки каждого шурупа выполнены коническими с плоской вершиной и плоским нижним торцом, а винтовые витки дюбеля с наружной и внутренней сторон выполнены закругленными.

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Устройство для автоматического регулирования частоты | 1960 |

|

SU136441A1 |

| Устройство для определения отношения двух сил | 1960 |

|

SU135654A1 |

| DE 102009041848 A1, 24.03.2011. | |||

Авторы

Даты

2022-03-16—Публикация

2021-11-09—Подача