Область техники, к которой относится изобретение

Описаны контейнерный блок сжижения природного газа и способ производства СПГ с использованием указанного блока сжижения. Указанные блок и способ могут быть использованы для увеличения или уменьшения производства СПГ, по мере необходимости, путем подключения или отключения дополнительных блоков сжижения природного газа.

Уровень техники

Производство СПГ в больших масштабах требует огромных капитальных затрат, во многих случаях порядка нескольких десятков миллиардов долларов США. Например, на проект Chevron’s Gorgon согласно публикациям затрачено порядка 54 миллиардов долларов США (http://www.energy-pubs.com.au/blog/cost-of-gorgon-increases/) для производственной мощности трех технологических линий СПГ, составляющей 15,6 миллион тонн в год.

Линия производства СПГ представляет собой крайне сложную структуру, содержащую большое количество взаимосвязанных технологических установок, систем и оборудования, включая установки предварительной обработки удаления воды, кислого газа, ртути и C5+ углеводородов; криогенный теплообменник, компрессоры, газовый, электрический и паровой приводы; ряд теплообменников с воздушным охлаждением.

Для уменьшения капитальных затрат было предложено создавать линию для СПГ вне производственной площадки в виде некоторого количества (например, от трех до пяти) отдельных модулей, которые затем транспортируют на производственную площадку и соединяют их друг с другом. Эти отдельные модули перед транспортированием на производственную площадку осматривают и испытывают. Такие модульные линии предлагаются с производительностью 3-5 млн. т/год.

Хотя считается, что модульное исполнение линии производства СПГ вышеуказанным образом может способствовать снижению общих капитальных затрат, тем не менее, эти затраты остаются порядка миллиардов долларов США. Кроме того, увеличение производственной мощности обычно может быть достигнуто только путем размещения и ввода в действие дополнительных производственных линий, и только с «модулями» мощностью 3-5 млн. т/год.

Приведенные выше ссылки на уровень техники не следует рассматривать как часть общеизвестных знаний специалиста обычной квалификации в данной области техники. Эти ссылки также не предназначены для ограничения случаев применения описанного здесь блока сжижения природного газа и способа производства СПГ.

Раскрытие изобретения

В одном аспекте описан блок сжижения природного газа, содержащий

установку сжижения природного газа; и

транспортируемый контейнер, в котором полностью размещена указанная установка сжижения природного газа; и

один или большее количество соединительных элементов, обеспеченных на контейнере, при этом указанные один или большее количество соединительных элементов выполнены с возможностью обеспечения раздельной и изолированной передачи служебных средств текучих сред, причем указанные один или большее количество соединительных элементов выполнены с возможностью обеспечения поступления в контейнер потока сырьевого газа, отвода из контейнера потока СПГ и соединения установки сжижения природного газа с внешним источником электрической энергии.

В одном воплощении один или большее количество соединительных элементов также выполнены с возможностью способствовать отводу теплоты из контейнера. Для этого один или большее количество соединительных элементов могут быть выполнены таким образом, чтобы обеспечить поток теплопередающей текучей среды в контейнер и из контейнера. Указанная текучая среда может, например, быть водой.

В одном воплощении один или большее количество соединительных элементов представляют собой единственный многопортовый соединительный элемент, обеспечивающий одновременное соединение с соответствующими трубопроводами и соединительными средствами для каждого из служебных средств и текучих сред.

В одном воплощении транспортируемый контейнер выполнен герметичным.

В одном воплощении соединительный элемент содержит впускной порт для теплопередающей текучей среды и выпускной порт, обеспечивающий отвод энергии из контейнера.

В одном воплощении соединительный элемент включает отвод для удаления газов или жидкостей из контейнера.

В одном воплощении соединительный элемент включает один или большее количество портов для вспомогательной текучей среды, обеспечивающих подачу текучих сред, способствующих функционированию оборудования и/или контрольно-измерительных приборов установки сжижения природного газа.

В одном воплощении контейнер заполнен инертной текучей средой.

В одном воплощении инертная текучая среда содержит газообразный азот.

В одном воплощении инертная текучая среда подвергнута сжатию до избыточного давления относительно атмосферного давления.

В одном воплощении контейнер имеет внешние габариты и форму ISO-контейнера.

В одном воплощении блок содержит систему мониторинга, способную обеспечивать мониторинг состояния и рабочих характеристик установки сжижения природного газа и обеспечивать в режиме удаленного доступа информацию, касающуюся состояния и рабочих характеристик блока сжижения газа.

В одном воплощении система мониторинга, кроме того, способна обеспечивать мониторинг характеристик среды, находящейся внутри контейнера.

В одном воплощении характеристики среды включают одну или более из атмосферного давления в контейнере, состава атмосферы в контейнере, температуры в контейнере и температуры одного или большего числа выбранных компонентов установки производства СПГ.

В одном воплощении установка производства СПГ содержит основной криогенный теплообменник (MCHE) и контур хладагента для циркуляции хладагента через указанный MCHE, при этом контур хладагента содержит по меньшей мере один компрессор и по меньшей мере один электродвигатель для привода по меньшей мере одного компрессора.

В одном воплощении MCHE имеет аспектное отношение ≥1, в котором ширина и/или длина больше высоты.

В одном воплощении MCHE содержит два или большее количество отдельных теплообменников.

В одном воплощении холодопроизводительность MCHE распределена между двумя или большим количеством отдельных теплообменников.

В одном воплощении аспектное отношение каждого отдельного теплообменника составляет ≥1.

В одном воплощении MCHE выполнен с возможностью функционирования с температурным напряжением до 100°С на метр в вертикальном направлении.

В одном воплощении MCHE содержит теплообменник, изготовленный с помощью 3-D печати.

В одном воплощении электродвигатель выполнен с возможностью вращения по меньшей мере одного компрессора, при этом число оборотов составляет по меньшей мере 4000 об/мин или приблизительно до 25 000 об/мин.

В одном воплощении по меньшей мере один компрессор содержит компрессор низкого давления и компрессор высокого давления.

В одном воплощении по меньшей мере один электродвигатель представляет собой единственный электродвигатель, который приводит в действие компрессор низкого давления и компрессор высокого давления.

В одном воплощении контур хладагента содержит по меньшей мере один сепаратор для разделения жидкой и газовой фаз хладагента, при этом указанный по меньшей мере один сепаратор имеет аспектное отношение ≥1.

В одном воплощении блок сжижения природного газа содержит по меньшей мере один промежуточный охладитель в контуре циркуляции хладагента между по меньшей мере одним компрессором и сепаратором.

В одном воплощении контейнер содержит вентиляционное отверстие.

В одном воплощении блок сжижения природного газа содержит порт прекращения процесса, обеспечивающий инжекцию материала, способного предотвращать накапливание воздуха в контейнере или вытеснять воздух из контейнера.

В одном воплощении установка сжижения газа содержит оборудование предварительной обработки, выполненное с возможностью удаления из сырьевого потока газа перед его сжижением одного или большего числа веществ из группы, включающей воду, кислые газы, ртуть и диоксид углерода.

В одном воплощении установка сжижения природного газа выполнена с возможностью производства до 0,30 млн. т/год СПГ.

В одном воплощении установка сжижения природного газа выполнена с возможностью производства до 0,10 млн. т/год СПГ.

Во втором аспекте описана установка производства сжиженного природного газа, содержащая множество контейнерных блоков сжижения природного газа, при этом каждый контейнерный блок сжижения природного газа выполнен с возможностью производства предварительно заданного количества СПГ, составляющего от 0,01 до 0,30 млн. т/год; и коллекторную систему, обеспечивающую соединение указанного множества контейнерных блоков сжижения природного газа по меньшей мере с сырьевым потоком природного газа, источником электрической энергии и хранилищем СПГ.

В некоторых воплощениях предварительно заданное количество СПГ находится в интервале от 0,01 до 0,10 млн. т/год.

В одном воплощении некоторые из множества блоков сжижения природного газа установлены в стопку один на другой.

В одном воплощении установка производства СПГ содержит по меньшей мере один штабель, образованный из установленных в стопку один на другой блоков сжижения природного газа, и коллекторная система проходит вблизи указанного по меньшей мере одного штабеля блоков сжижения природного газа.

В одном воплощении по меньшей мере один штабель включает по меньшей мере два штабеля из блоков сжижения природного газа, установленных в стопку один на другой, при этом коллекторная система проходит между расположенными рядом штабелями или около внешней стороны штабелей.

В одном воплощении блоки сжижения природного газа и коллекторная система выполнены так, что одна внешняя поверхность каждого блока сжижения природного газа является непосредственно доступной для коллекторной системы.

В одном воплощении каждый блок сжижения природного газа имеет длину Xm, высоту Ym и ширину Zm, при этом X>Y, и каждый штабель имеет длину Lm, высоту Hm и ширину Wm, причем Lm > Wm, и в каждом штабеле продольное направление каждого блока сжижения газа перпендикулярно продольному направлению штабеля.

В одном воплощении установка производства СПГ содержит один или большее количество подъемных механизмов, выполненных с возможностью осуществлять формирование и разборку каждого штабеля блоков сжижения природного газа.

В одном воплощении подъемный механизм представляет собой козловой кран, который охватывает ширину установки производства СПГ и способен размещать блок сжижения природного газа в штабель или удалять блок сжижения природного газа из штабеля.

В одном воплощении каждый контейнерный блок сжижения природного газа содержит замкнутый контур циркуляции хладагента.

В одном воплощении каждый контейнерный блок сжижения природного газа содержит незамкнутый контур циркуляции теплопередающей текучей среды, выполненный с возможностью соединяться с коллекторной системой, обеспечивая поступление теплопередающей текучей среды в каждый контейнерный блок сжижения природного газа и отвод теплопередающей текучей среды из каждого блока.

В одном воплощении установка производства СПГ содержит охлаждающее устройство, которое сообщается по текучей среде с коллекторной системой и выполнено с возможностью способствовать охлаждению теплопередающей текучей среды.

В одном воплощении охлаждающее устройство представляет собой устройство с водяным и/или воздушным охлаждением.

В одном воплощении каждый контейнерный блок сжижения природного газа представляет собой блок сжижения природного газа согласно первому аспекту и связанным с ним воплощениям.

В одном воплощении установка производства СПГ содержит множество блоков сжижения природного газа согласно первому аспекту и связанным с ним воплощениям, и коллекторную систему, выполненную с возможностью избирательного соединения с помощью соединительного элемента, имеющегося на каждом контейнере, одного или большего числа блоков сжижения природного газа с сырьевым потоком газа, хранилищем СПГ и источником электрической энергии, при этом установка производства СПГ имеет максимальную производительность равную сумме производительностей каждого блока сжижения в установке производства СПГ.

В соответствии с третьим аспектом описан способ производства СПГ, включающий подключение к сырьевому потоку природного газа или отключение от этого потока дискретно приращаемой производительности по сжижению СПГ для приведения производительности установки в соответствие с массовым расходом природного газа в сырьевом потоке.

В одном воплощении способ включает подключение дискретно прирастающей производительности по сжижению СПГ, в блоках в интервале от 0,01 до 0,30 млн. т/год.

В одном воплощении способ включает обеспечение дискретно приращаемой производительности по сжижению СПГ за счет использования одного или большего количества контейнерных блоков сжижения природного газа, при этом каждый контейнерный блок сжижения природного газа выполнен с возможностью соединения с сырьевым потоком природного газа для подачи в блок по меньшей мере части природного газа из сырьевого потока и производства из этой части природного газа некоторого количества СПГ.

В одном воплощении способ включает мониторинг рабочего состояния каждого контейнерного блока сжижения природного газа для детектирования аварийного прекращения работы или повреждения в блоках, и при выявлении прекращения работы или повреждения в блоке отсоединение или произведенное иным путем отделение этого блока от сырьевого потока природного газа.

В одном воплощении способ включает для каждого контейнерного блока сжижения природного газа, в отношении которого выявлено аварийное прекращение работы или повреждение, подключение к сырьевому потоку природного газа нового, ранее не использованного контейнерного блока сжижения природного газа.

В одном воплощении способ включает подачу СПГ, произведенного с помощью каждого контейнерного блока сжижения природного газа, в хранилище СПГ.

В одном воплощении способ включает циркуляцию теплопередающей текучей среды через контейнерные блоки сжижения природного газа, соединенные с сырьевым потоком природного газа, и теплообменник теплопередающей текучей среды.

В одном воплощении способ включает использование одного или большего количества контейнерных блоков сжижения природного газа согласно первому аспекту и связанными с ним воплощениями в качестве блоков сжижения.

В соответствии с четвертым аспектом описан способ доставки СПГ при температуре приблизительно равной -161°С и давлении приблизительно равном 1 бар, включающий:

производство, в определенном месте, СПГ при температуре выше -161°С и давлении, превышающем 1 бар;

транспортирование произведенного СПГ в транспортное судно, на котором имеются находящиеся под давлением резервуары хранения для содержания полученного СПГ; и

осуществление во время плавания транспортного судна до порта назначения охлаждения СПГ приблизительно до -161°С и понижения давления содержания СПГ приблизительно до 1 бара.

В одном воплощении способ включает производство СПГ в одном или большем количестве контейнерных блоков сжижения природного газа, при этом каждый контейнерный блок сжижения природного газа выполнен с возможностью производить СПГ при температуре выше –161°С и давлении, превышающем 1 бар.

В одном воплощении способ включает производство СПГ в определенном месте, осуществляемое согласно третьему аспекту и связанным с ним воплощениям.

В пятом аспекте описан способ создания установки производства СПГ на производственной площадке, включающий подключение к сырьевому потоку природного газа или отключение от этого потока дискретно приращаемой производительности по сжижению СПГ для приведения производительности установки в соответствие с массовым расходом природного газа в сырьевом потоке природного газа.

В одном воплощении подключение дискретно приращаемой производительности по сжижению СПГ включает транспортирование на производственную площадку одного или большего количества контейнерных блоков сжижения природного газа, при этом каждый из этих блоков выполнен с возможностью производить предварительно заданное количество СПГ из сырьевого потока природного газа; и подключение одного или большего количества контейнерных блоков сжижения природного газа к сырьевому потоку природного газа.

В одном воплощении способ включает размещение в стопку одного или большего количества контейнерных блоков сжижения природного газа с образованием одного или большего количества штабелей из установленных в стопку контейнерных блоков сжижения природного газа.

В одном воплощении способ включает укладку в стопку в автономном режиме одного или большего количества контейнерных блоков сжижения природного газа с образованием одного или большего числа штабелей.

В одном воплощении способ включает подключение контейнерных блоков сжижения природного газа к контуру циркуляции теплопередающей текучей среды, выполненному с возможностью обеспечения потока теплопередающей текучей среды через каждый из подключенных контейнерных блоков сжижения природного газа и внешний теплообменник.

В одном воплощении способ включает подключение одного или большего числа контейнерных блоков сжижения природного газа к источнику электрической энергии.

В одном воплощении способ включает подключение одного или большего числа контейнерных блоков сжижения природного газа к хранилищу СПГ.

В одном воплощении способ включает подключение одного или более контейнерных блоков сжижения природного газа к источнику инертного газа.

В одном воплощении способ включает подключение в автономном режиме одного или более из источника электрической энергии, хранилища СПГ и источников снабжения газом к одному или большему количеству контейнерных блоков сжижения природного газа.

В одном воплощении способ включает одновременное подключение источника электрической энергии, контура циркуляции теплопередающей текучей среды и источника инертного газа к одному или большему количеству контейнерных блоков сжижения природного газа.

В соответствии с шестым аспектом описана система охлаждения, обеспечивающая сжижение природного газа, содержащая некоторое количество единственного смешанного хладагента (SMR) и замкнутый контур циркуляции хладагента, через который указанный хладагент SMR циркулирует в виде множества потоков хладагента, включающих по меньшей мере первый поток легкого смешанного хладагента (LMR), основной поток хладагента первого теплообменника, поток переохлажденного LMR и основной поток хладагента второго теплообменника, при этом контур циркуляции содержит первый и второй теплообменники и по меньшей мере один компрессор для сжатия хладагента SMR,

при этом первый теплообменник выполнен с возможностью охлаждения первого потока хладагента LMR в противотоке с потоком основного хладагента первого теплообменника с получением потока переохлажденного хладагента LMR;

второй теплообменник выполнен с возможностью охлаждения сырьевого потока природного газа в противотоке с потоком основного хладагента второго теплообменника с получением сжиженного природного газа, причем поток основного хладагента второго теплообменника получен, по меньшей мере частично, из потока переохлажденного LMR; и

по меньшей мере потоки основного хладагента первого и второго теплообменника циркулируют только за счет разности давления, созданной в системе охлаждения с помощью указанного по меньшей мере одного компрессора.

В одном воплощении первый теплообменник выполнен так, что поток основного хладагента первого теплообменника протекает через первый теплообменник и испаряется за счет теплообмена с первым потоком хладагента LMR с получением первого потока парообразного хладагента.

В одном воплощении поток переохлажденного хладагента LMR делят с образованием первого расширенного потока и второго расширенного потока, и поток основного хладагента первого теплообменника содержит, по меньшей мере частично, первый расширенный поток, а поток основного хладагента второго теплообменника содержит, по меньшей мере частично, второй расширенный поток.

В одном воплощении множество потоков хладагента включают в себя первый поток тяжелого смешанного хладагента (HMR), который охлаждается в противотоке с основным потоком хладагента второго теплообменника во втором теплообменнике с получением потока переохлажденного хладагента HMR.

В одном воплощении поток переохлажденного хладагента HMR делится и расширяется с образованием третьего расширенного потока и четвертого расширенного потока, при этом третий расширенный поток объединяется со вторым расширенным потоком с образованием потока основного хладагента второго теплообменника; а четвертый расширенный поток объединяется с первым расширенным потоком с образованием потока основного хладагента первого теплообменника.

В одном воплощении поток основного хладагента второго теплообменника испаряется во втором теплообменнике с образованием второго потока парообразного хладагента.

В одном воплощении контур циркуляции хладагента содержит первый сепаратор, в который поступают первый поток парообразного хладагента и второй поток парообразного хладагента.

В одном воплощении по меньшей мере один компрессор включает компрессор низкого давления и компрессор высокого давления, а система охлаждения содержит второй сепаратор, размещенный между компрессором низкого давления и компрессором высокого давления и сообщающийся по текучей среде с указанными компрессорами, при этом пар, отведенный из второго сепаратора, сжимается компрессором высокого давления с получением первого потока хладагента LMR.

В соответствии с первым воплощением отводимая снизу жидкость из второго сепаратора образует первый поток хладагента HMR.

В одном воплощении первый и второй потоки парообразного хладагента сжимаются первым компрессором.

Согласно второму воплощению система хладагента содержит третий сепаратор, сообщающийся по текучей среде с компрессором высокого давления, и пар, отведенный из третьего сепаратора, образует первый поток хладагента LMR, а отводимая снизу жидкость из третьего сепаратора образует первый поток хладагента HMR.

В соответствии с седьмым аспектом описана система охлаждения, обеспечивающая сжижение природного газа, содержащая некоторое количество единственного смешанного хладагента (SMR) и замкнутый контур циркуляции хладагента, через который указанный хладагент SMR циркулирует в виде множества потоков хладагента, включающих в себя по меньшей мере первый поток хладагента LMR, основной поток хладагента первого теплообменника, поток переохлажденного хладагента LMR и основной поток хладагента второго теплообменника, при этом контур содержит первый и второй теплообменники;

первый теплообменник выполнен с возможностью охлаждения первого потока хладагента LMR в противотоке с потоком основного хладагента первого теплообменника с получением потока переохлажденного хладагента LMR;

второй теплообменник выполнен с возможностью охлаждения сырьевого потока природного газа в противотоке с потоком основного хладагента второго теплообменника с получением сжиженного природного газа, при этом поток основного хладагента второго теплообменника получен, по меньшей мере частично, из потока переохлажденного хладагента LMR; и

по меньшей мере первый поток хладагента LMR представляет собой поток хладагента со смешанной фазой.

В одном воплощении поток основного хладагента первого теплообменника представляет собой поток хладагента со смешанной фазой.

В одном воплощении поток основного хладагента второго теплообменника представляет собой поток хладагента со смешанной фазой.

В одном воплощении состав единственного смешанного хладагента, содержащегося в потоке основного хладагента первого теплообменника, поступающего в первый теплообменник, отличается от состава единственного смешанного хладагента, содержащегося в потоке основного хладагента второго теплообменника, поступающего во второй теплообменник.

В соответствии с восьмым аспектом описана система охлаждения, обеспечивающая сжижение природного газа, содержащая некоторое количество единственного смешанного хладагента (SMR) и замкнутый контур циркуляции хладагента, через который циркулирует хладагент SMR в виде множества потоков хладагента, при этом контур хладагента содержит по меньшей мере один компрессор и по меньшей мере два теплообменника, размещенных на расстоянии друг от друга, при этом первый теплообменник выполнен с возможностью охлаждения хладагента SMR за счет теплообмена в противотоке с собой же с получением потока предварительно охлажденного хладагента LMR, а второй теплообменник выполнен с возможностью охлаждения природного газа в противотоке с потоком основного хладагента второго теплообменника, полученным частично из потока предварительно охлажденного хладагента LMR, с получением сжиженного природного газа.

В соответствии с девятым аспектом описана система охлаждения, обеспечивающая сжижение природного газа, содержащая некоторое количество единственного смешанного хладагента SMR и замкнутый контур циркуляции хладагента, через который протекает хладагент SMR, при этом указанный контур содержит два расположенных на расстоянии друг от друга теплообменника; хладагент SMR циркулирует в виде потока основного хладагента первого теплообменника и первого потока LMR, подаваемых через отдельные впуски в первый теплообменник, а также потока основного хладагента второго теплообменника и первого потока хладагента HMR, подаваемых через отдельные впуски во второй теплообменник, при этом состав потоков хладагента SMR в каждом из впусков отличается один от другого.

В воплощении любого одного из аспектов от шестого до девятого один или оба из первого и второго теплообменника, имеют аспектное соотношение больше единицы (т.е. это «горизонтальные» теплообменники).

В воплощении любого одного из аспектов от шестого до девятого хладагент SMR циркулирует через теплообменники только за счет разности давлений, созданной компрессорами.

В соответствии с десятым аспектом описана система сжижения, содержащая:

контур циркуляции хладагента, содержащий по меньшей мере первый теплообменник и второй, отличный от него, теплообменник,

некоторое количество хладагента SMR, который протекает через указанный контур циркуляции и содержит легкую и тяжелую фракции смешанного хладагента;

первый теплообменник охлаждается потоком хладагента SMR, имеющего первое соотношение легкой и тяжелой фракций смешанного хладагента, а второй теплообменник охлаждается потоком SMR, имеющего второе иное соотношение легкой и тяжелой фракций смешанного хладагента. Пример такого выполнения представлен на фиг.5, где пунктиром показан используемый клапан.

В одном воплощении относительное содержание тяжелой фракции хладагента в потоке SMR для каждого одного из первого или второго теплообменника равно нулю. Это иллюстрируется на примере схемы, представленной на фиг.5, где в этом случае показанный пунктиром клапан исключен.

Согласно одиннадцатому аспекту описана система сжижения, содержащая:

контур циркуляции хладагента, содержащий по меньшей мере первый теплообменник и второй теплообменник;

некоторое количество хладагента SMR, который протекает через указанный контур циркуляции и содержит легкую и тяжелую фракции смешанного хладагента;

горячий поток текучей среды, поделенный на по меньшей мере первую часть горячего потока и вторую часть горячего потока, при этом первая часть горячего потока направляется для протекания через первый теплообменник, а вторая часть горячего потока направляется для протекания через второй теплообменник. Пример такой схемы представлен на фиг.7 и фиг.8.

В одном воплощении поделенный горячий поток представляет собой поток природного газа, подлежащий сжижению с помощью системы сжижения. Это также иллюстрируется на фиг.7 и 8. Кроме того, в этом воплощении первый и второй теплообменники могут отличаться один от другого. Во всем описании, за исключением мест, в которых контекст требует иного смыслового содержания с учетом приведенной формулировки или необходимого смыслового содержания, выражения «различные теплообменники» или «различные типы теплообменника» и варианты, например, «различные теплообменные устройства» предполагают по меньшей мере следующие различия между теплообменниками:

различное количество проходов или каналов;

одинаковое количество проходов или каналов, но теплообменники имеют различные размеры;

работа с потоками хладагента при одной или любой комбинации из двух или большего числа (а) различных давлений, (b) различных расходов и (с) различных составов.

В соответствии с двенадцатым аспектом описана система сжижения, содержащая:

контур циркуляции хладагента, содержащий по меньшей мере первый теплообменник и второй теплообменник;

некоторое количество хладагента SMR, который протекает через указанный контур циркуляции и содержит легкую и тяжелую фракции смешанного хладагента;

при этом первый теплообменник охлаждается потоком SMR, имеющим первое соотношение легкой и тяжелой фракций смешанного хладагента, а второй теплообменник охлаждается потоком SMR, имеющим второе иное соотношение легкой и тяжелой фракций смешанного хладагента; горячий поток текучей среды поделен на по меньшей мере первую часть горячего потока и вторую часть горячего потока, при этом первая часть горячего потока направляется для прохождения через один из первого и второго теплообменников, а вторая часть горячего потока направляется для прохождения через другой из первого и второго теплообменников. Пример такой схемы системы представлен на фиг.10. Кроме того, в одном воплощении этого аспекта первый и второй теплообменники могут отличиться один от другого.

Краткое описание чертежей

Безотносительно к любым другим возможным формам воплощения, которые могут попадать в объем блока сжижения природного газа и соответствующего способа производства СПГ в соответствии изложенным в разделе «Раскрытие изобретения», далее будут раскрыты, исключительно в качестве примера, конкретные воплощения со ссылками на соответствующие чертежи.

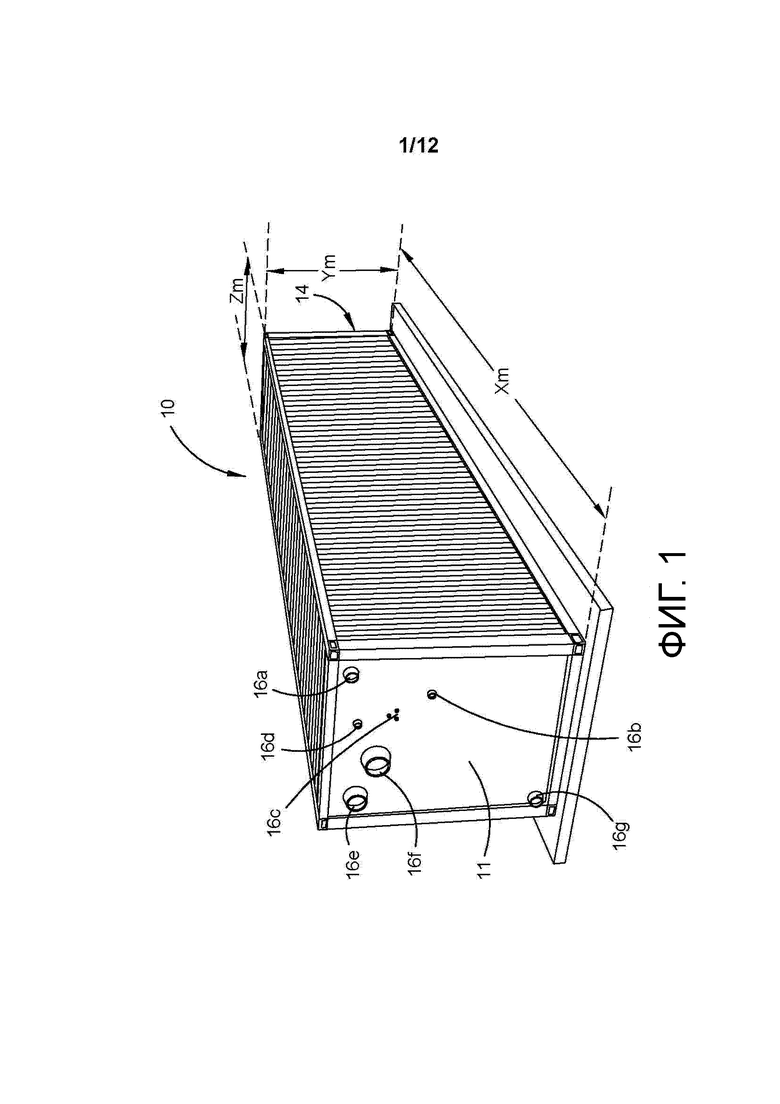

Фиг.1 - схематическое изображение в изометрии одного воплощения описанного контейнерного блока сжижения природного газа.

Фиг.2 – изометрический вид, под одним углом, установки и оборудования, входящего в состав контейнерного блока сжижения природного газа, показанного на фиг.1.

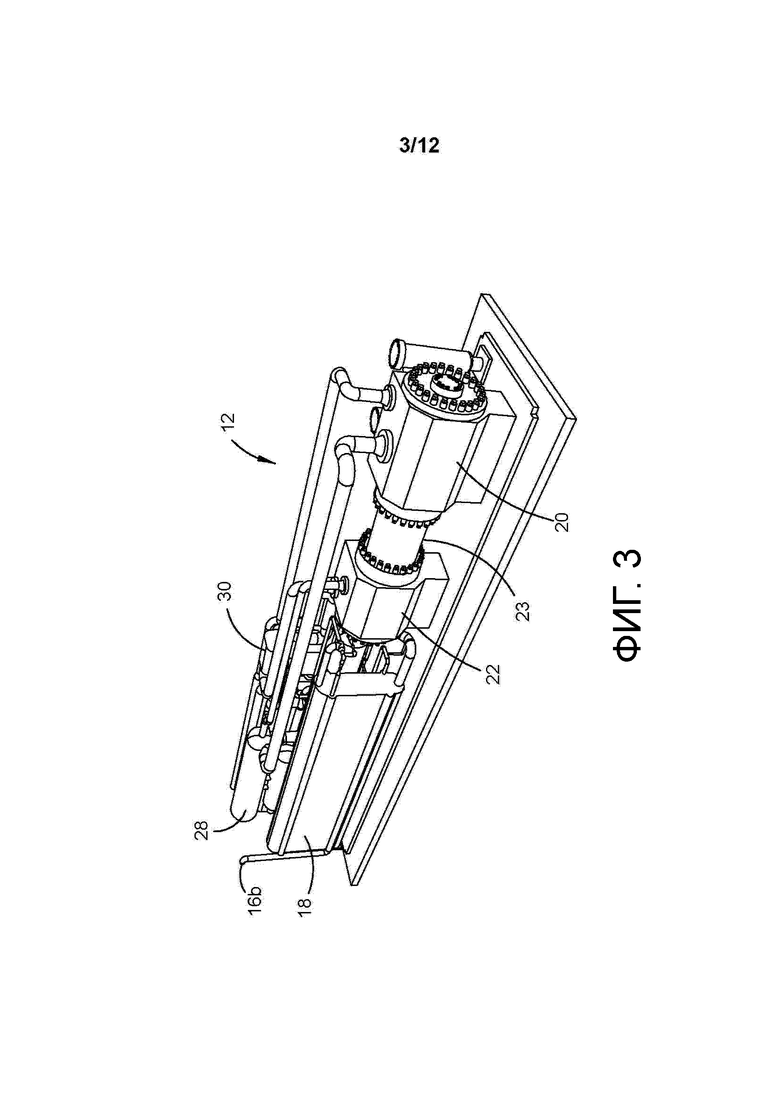

Фиг.3 – изометрический вид, под вторым углом, установки и оборудования, показанного на фиг.2.

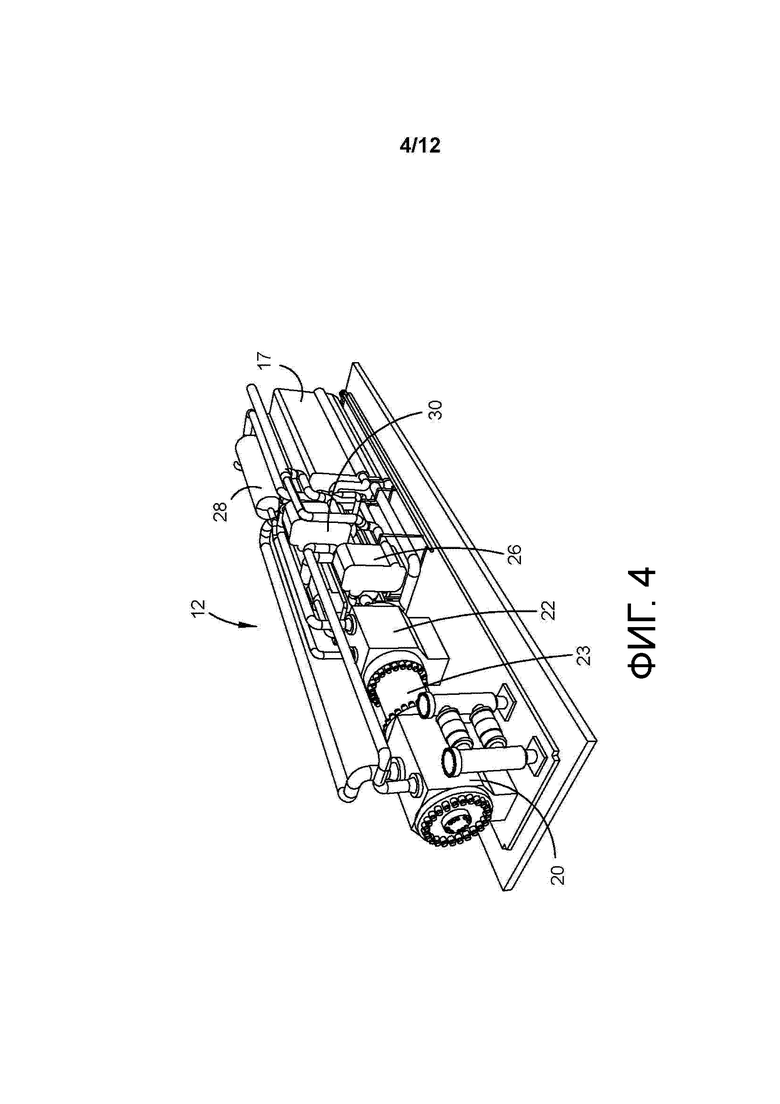

Фиг.4 – изометрический вид, под третьим углом, установки и оборудования, показанного на фиг.2.

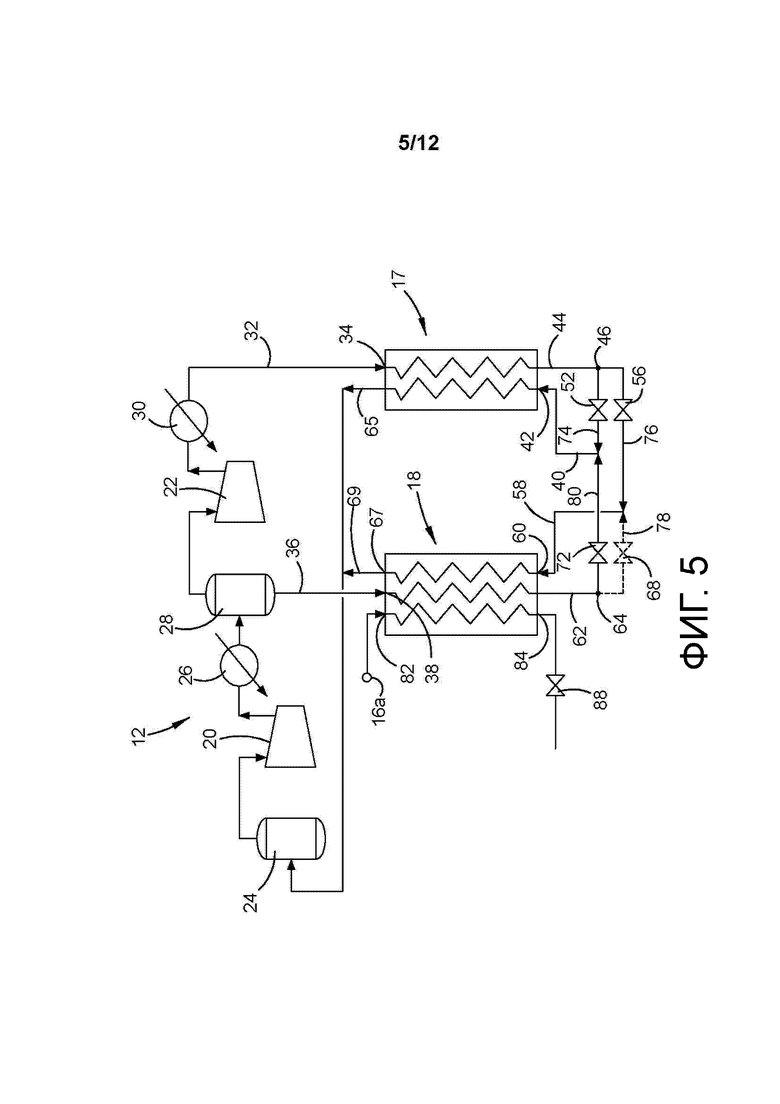

Фиг.5 – принципиальная схема одного воплощения блока сжижения природного газа.

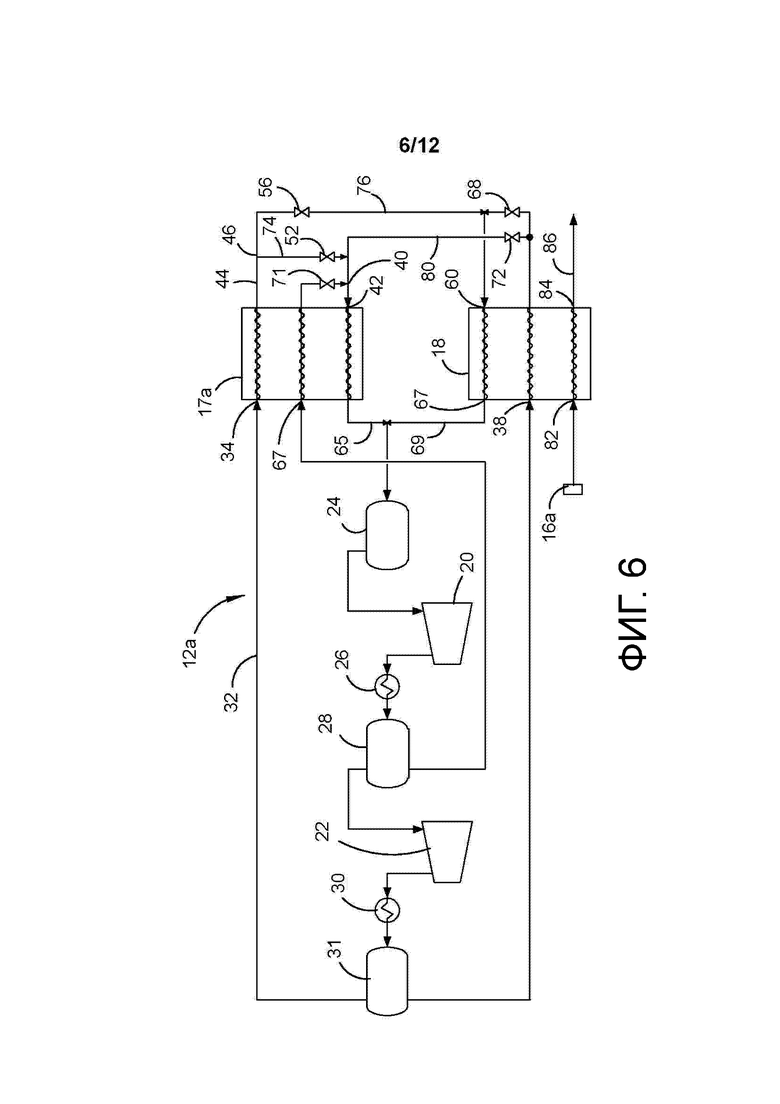

Фиг.6 – принципиальная схема второго воплощения блока сжижения природного газа.

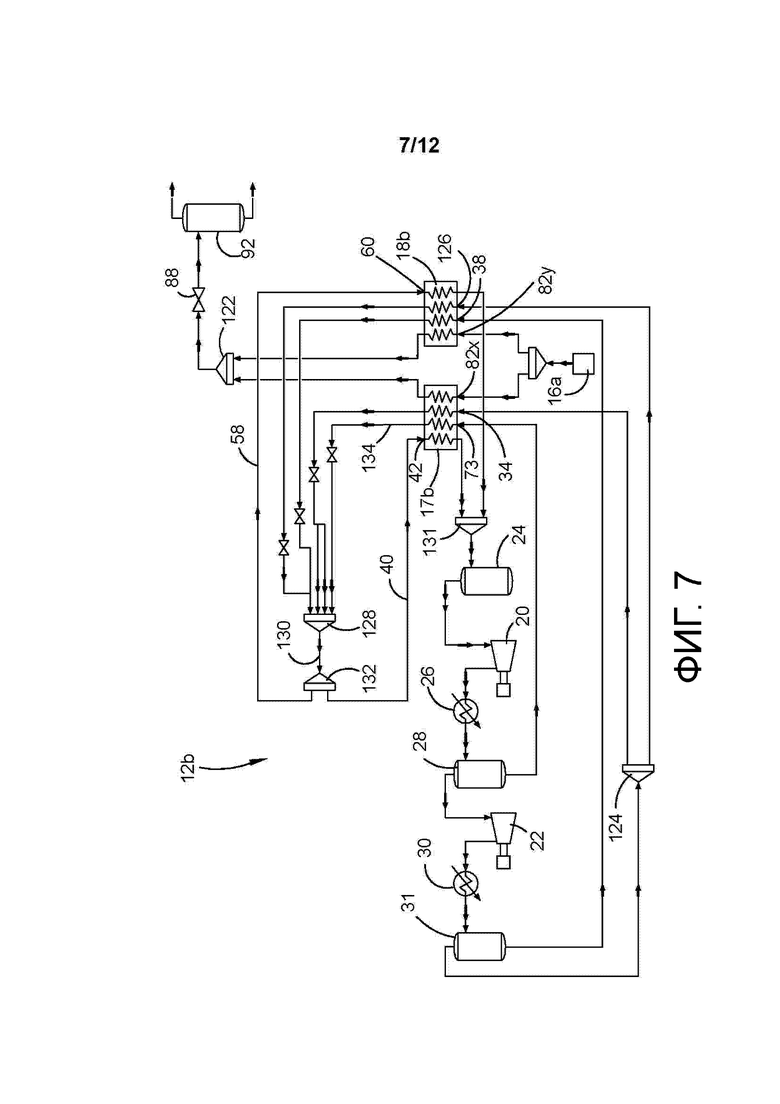

Фиг.7 – принципиальная схема третьего воплощения блока сжижения природного газа.

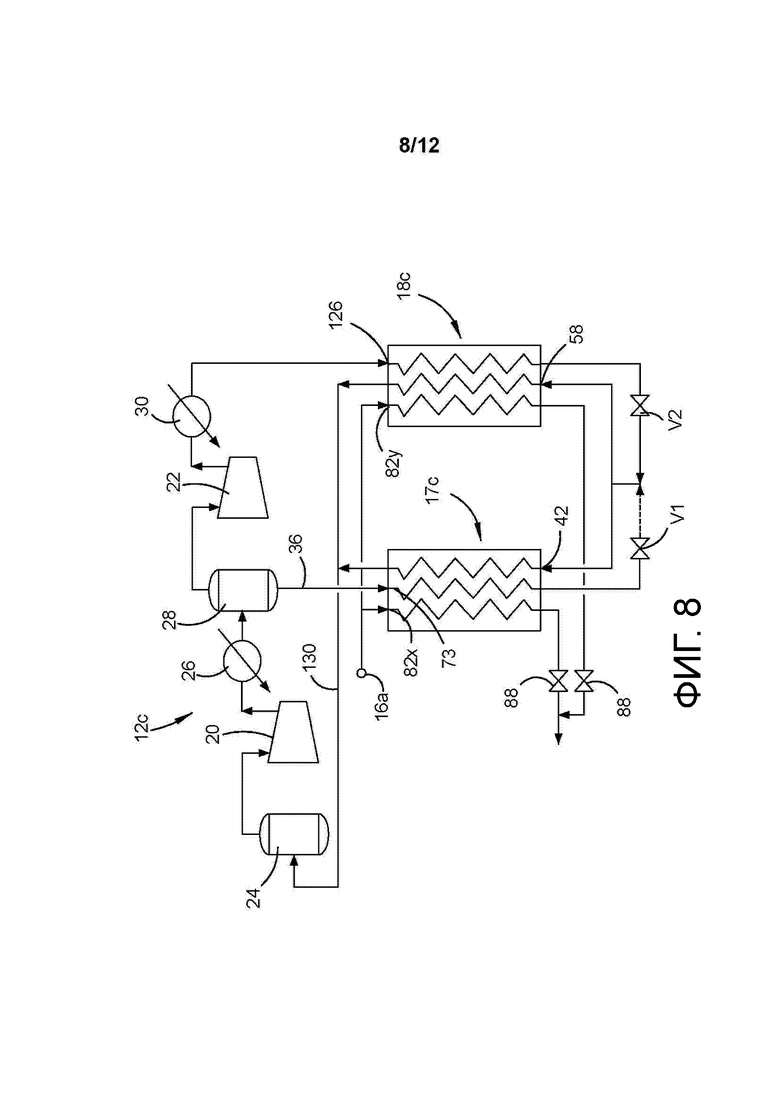

Фиг.8 – принципиальная схема четвертого воплощения блока сжижения природного газа.

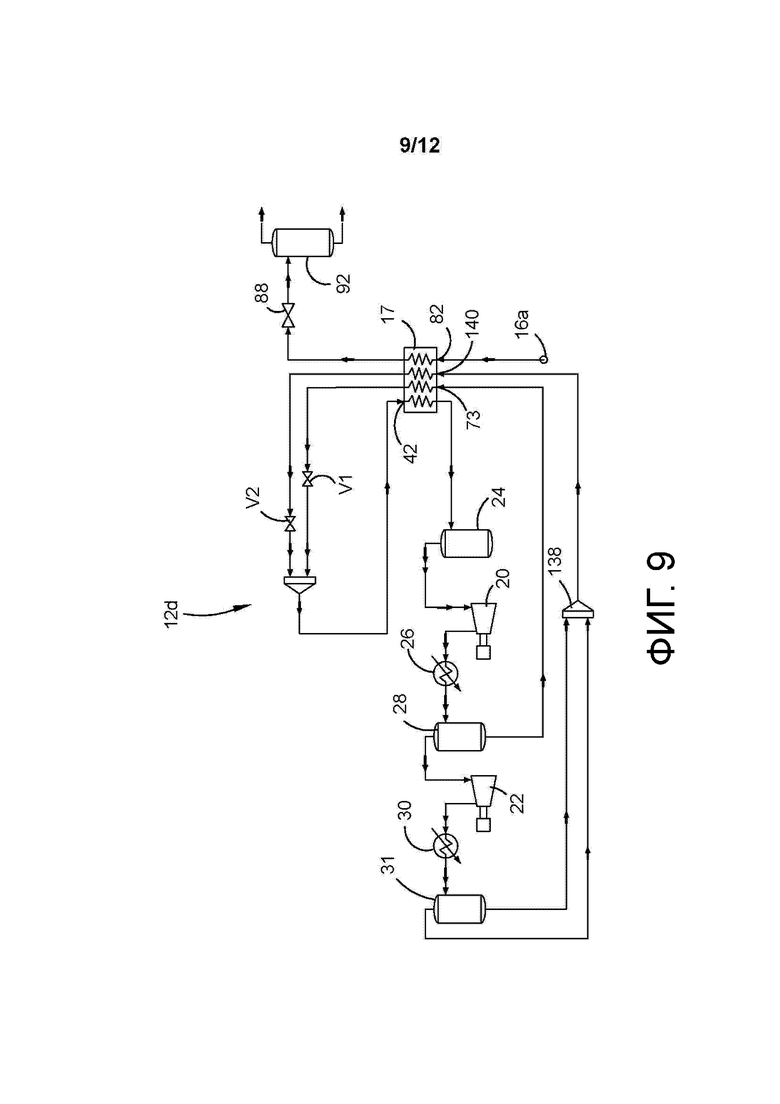

Фиг.9 – принципиальная схема пятого воплощения блока сжижения природного газа.

Фиг.10 – принципиальная схема шестого воплощения блока сжижения природного газа.

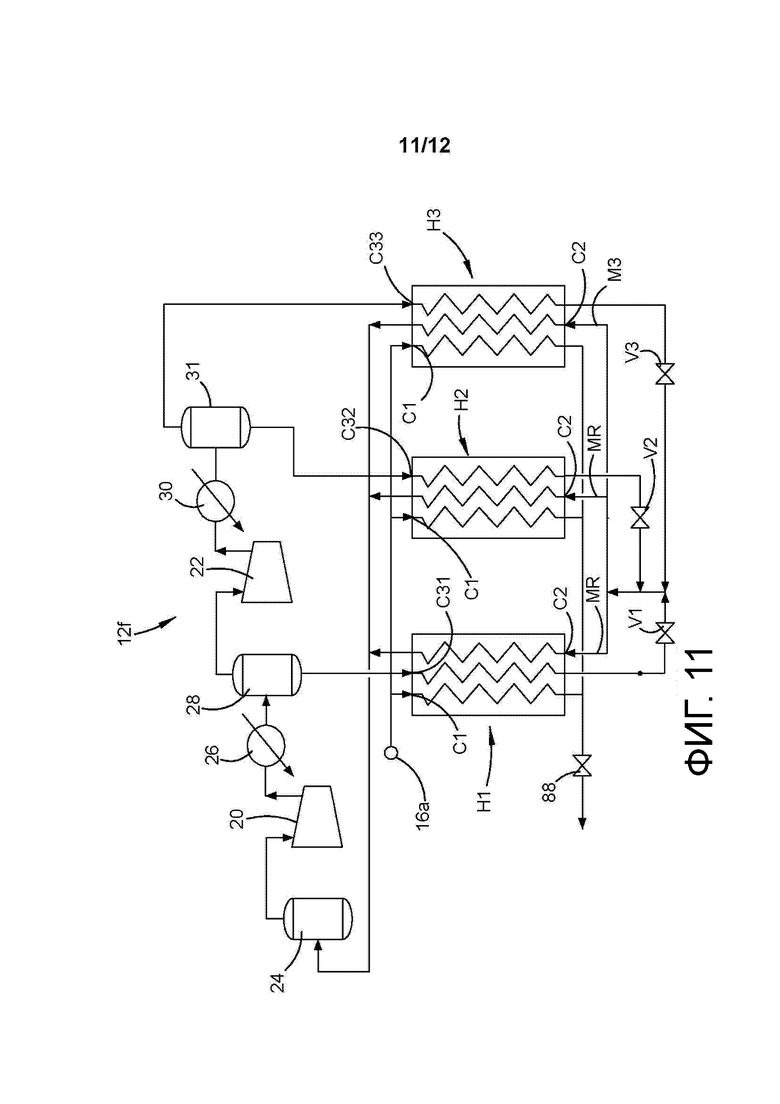

Фиг.11 – принципиальная схема седьмого воплощения блока сжижения природного газа.

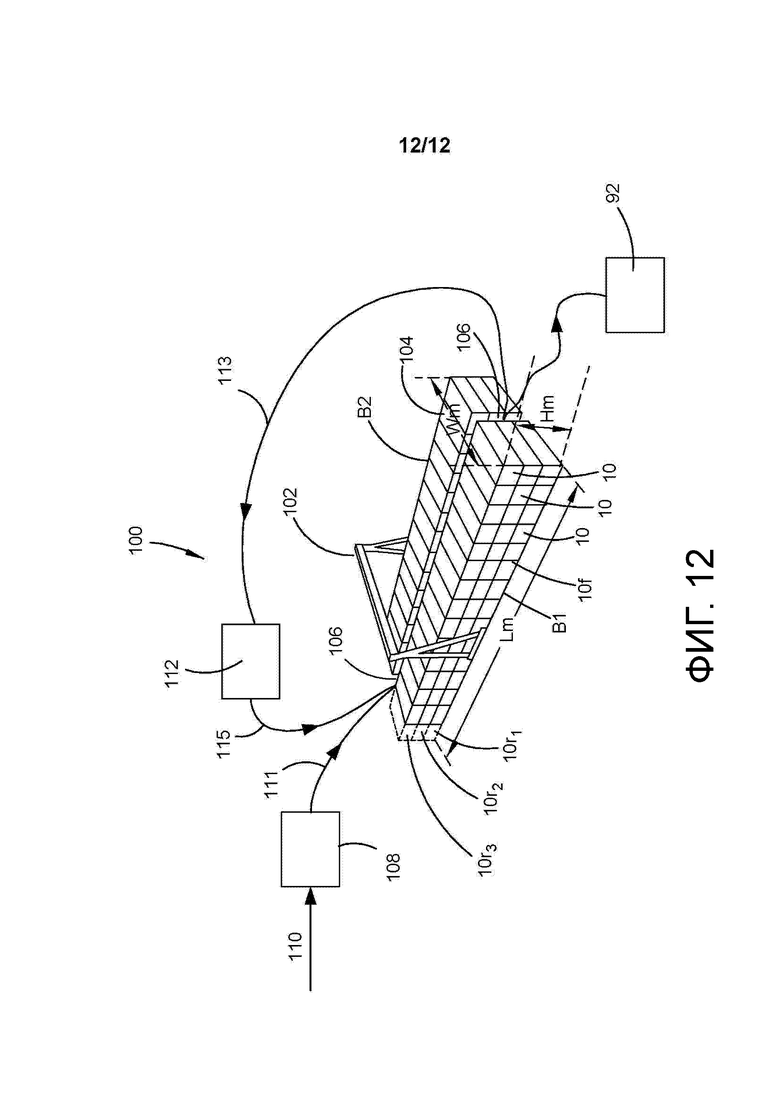

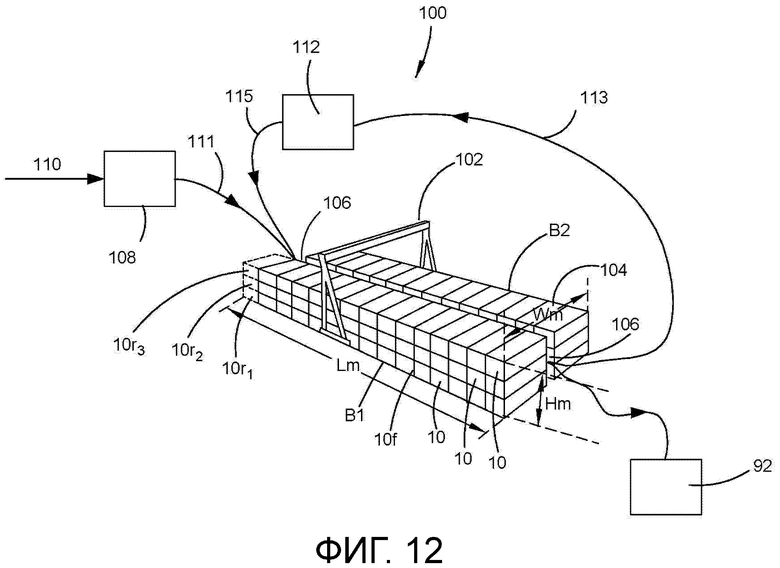

Фиг.12 – схематическое изображение установки для производства СПГ производительностью 9,9 млн. т/год, содержащей 200 описанных блоков сжижения природного газа, где каждый блок сжижения имеет номинальную производительность по сжижению природного газа, составляющую 0,05 млн. т/год.

Осуществление изобретения

В соответствии с сопровождающими чертежами воплощение контейнерного блока 10 сжижения природного газа содержит установку 12 сжижения природного газа (показана на фиг.2-фиг.4) и транспортируемый контейнер 14 (показан на фиг.1). Установка 12 сжижения природного газа полностью размещена в транспортируемом контейнере 14. В иллюстрируемом воплощении множество соединительных элементов 16а-16f (далее именуемые, в общем, как «соединительные элементы 16») обеспечено на контейнере 14 для обеспечения отдельной и изолированной друг от друга передачи служебных средств, текучих сред и вспомогательных средств в контейнер и/или из контейнера.

Каждый из соединительных элементов 16 обеспечен на общей стенке 11 контейнера 14. Указанные соединительные элементы, включают, но не в качестве ограничения, следующие:

впускной соединительный элемент 16а для сырьевого газа, обеспечивающий подачу сырьевого потока газа, подлежащего сжижению, в установку 12;

выпускной соединительный элемент 16b для СПГ, обеспечивающий выпуск СПГ, произведенного установкой 12, из контейнера 14, например, для поступления в резервуар хранения;

соединительный элемент 16с для электропитания, обеспечивающий подвод электрической энергии к оборудованию установки 12;

впускной соединительный элемент 16d для инертного газа, обеспечивающий впуск инертного газа, например, но не в качестве ограничения, газообразного азота, в контейнер 14, для обеспечения инертной окружающей среды и/или для работы контрольно-измерительной аппаратуры;

впускной соединительный элемент 16е для теплопередающей текучей среды, обеспечивающий подачу теплопередающей текучей среды, в частности, воды в один или большее количество промежуточных охладителей или в другой теплообменник, размещенный в контейнере 14;

выпускной соединительный элемент 16f для теплопередающей текучей среды, обеспечивающий выпуск теплопередающей текучей среды из контейнера 14, например, в устройство для отвода тепла и для возможной рециркуляции теплопередающей текучей среды обратно на впуск 16е, в результате чего обеспечивается отвод тепловой энергии из контейнера 14;

отводящий соединительный элемент 16g для обеспечения возможности удаления нежелательных жидкостей из контейнера 14 для ввода в эксплуатацию блока 10 или для вывода блока из эксплуатации перед проведением технического обслуживания и/или действий в аварийной ситуации, например, выдува углеводородов;

вентиляционное отверстие 16h для удаления нежелательных паров или выпуска углеводородов;

соединительный элемент в виде порта прекращения процесса (не показан), обеспечивающий инжекцию газа, жидкости или суспензии с целью полного прекращения работы и приведения в безопасное состояние установки 12 сжижения природного газа.

Контейнер 14 может быть герметичным для предотвращения неконтролируемого поступления текучей среды в контейнер и выхода из контейнера 14. Кроме того, в контейнере может быть обеспечено избыточное давление относительно внешней среды.

Может быть предпочтительным, но не обязательно, чтобы контейнер 14 имел обычные форму и конфигурацию, и, помимо этого, внешние размеры и форму, соответствующие ISO-контейнеру. ISO-контейнеры, производимые в широком диапазоне стандартных размеров, находятся в обращении в самых разных странах мира в морских портах, а также на рельсовых и дорожных транспортных средствах. Соответственно, инфраструктура для транспортирования и перемещения таких контейнеров доступны для использования и легко воспроизводятся. ISO-контейнеры имеются в распоряжении на рынках стандартной длины от 10 до 53 футов (приблизительно от 3 до 16 метров). Для большинства стандартных длин существует также диапазон размеров контейнеров различной ширины и высоты. Некоторые воплощения рассмотренного контейнерного блока 10 сжижения природного газа выполнены с возможностью соответствия стандартному ISO-контейнеру длиной 40 футов (12 м). Стандартный контейнер, хотя он и имеет подходящие размеры, вероятно, требует усиления и укрепления конструкции с учетом веса блока сжижения. Для сравнения, стандартный ISO-контейнер длиной 12 метров имеет наибольшую нормируемую несущую способность приблизительно 30 тонн, в то время как вес блока 12 сжижения, вероятно, будет составлять порядка 80-90 тонн.

На фиг.2-4 представлен блок 12 сжижения, в котором осуществляется процесс сжижения с единственным смешанным хладагентом (SMR). Блок сжижения 12 содержит основной криогенный теплообменник (MCHE), рабочий цикл (цикл нагрузки) которого разделен на два отдельных, и в данном случае различных, криогенных теплообменника 17 и 18. (Различие состоит в том, что теплообменник 17 имеет два прохода всех каналов, в то время как теплообменник 18 имеет три прохода.) Теплообменник 17 производит предварительное охлаждение хладагента, в то время как теплообменник 18 осуществляет сжижение подаваемого природного газа, и в этой связи ниже будут приведены более подробные разъяснения.

Теплообменники 17 и 18 могут быть различного типа, включая, но не в качестве ограничения, пластинчатые теплообменники и теплообменники, изготовленные печатанием на 3D принтере. Независимо от технологии, используемой в настоящем воплощении, теплообменники имеют аспектное отношение ≥1, означающее, что длина L теплообменников превышает их высоту H. Это является прямой противоположностью традиционным теплообменникам MCHE, в которых высота больше их длины/ширины. Кроме того, необходимо, чтобы теплообменники 17 и 18 выдерживали термическое напряжение порядка по меньшей мере 90-100ºС/м высоты. Например, в одном воплощении контура теплоносителя SMR, представленном на фиг.5, температура на впуске теплоносителя LMR в теплообменник 17 равна окружающей температуре (например, около 25°С), а температура подачи расширенного основного хладагента составляет около -159°С, при этом теплообменник имеет высоту Н менее около 2 м. В теплообменнике 17 необходимо иметь минимум два канала, в то время как в теплообменнике 18 необходимо минимум три канала.

Блок 12 сжижения содержит компрессор 20 низкого давления и компрессор 22 высокого давления. Компрессоры 20 и 22 приводятся в действие общим электрическим приводом 23. Компрессоры 20 и 22 выполнены герметично уплотненными. Паровая фаза хладагента поступает на впуск компрессора 20 низкого давления через сепаратор 24. Компрессор 20 низкого давления сжимает пар приблизительно до 15 бар и температуры приблизительно 100°С. Сжатый хладагент проходит через промежуточный охладитель 26 (в котором осуществляется охлаждение за счет теплообмена с потоком воды), снижающий температуру сжатого хладагента до приблизительно 25°С.

Сжатый хладагент направляется в сепаратор 28. Сепаратор 28 находится в горизонтальном положении в отличие от традиционного вертикального расположения. Чтобы обеспечить более эффективное разделение паровой и жидкой фаз в сепараторе 28, при его горизонтальном расположении, сепаратор 28 содержит паровую ёмкость 29а и жидкостную ёмкость 29b, которые сообщаются друг с другом по текучей среде посредством распределительных труб 29с.

Паровая фаза, отведенная из сепаратора 28, направляется из паровой ёмкости 29а на впуск компрессора 22 высокого давления. Компрессор 22 сжимает хладагент, который охлаждается за счет прохождения через промежуточный охладитель 30 (который обеспечивает также охлаждение за счет теплообмена с потоком воды) до температуры около 25°С и поступает в виде двухфазного легкого смешанного хладагента (LMR) через трубопровод 32 на впуск 34 теплообменника 17. Жидкая фаза из сепаратора 28 направляется через жидкостную ёмкость 29b и трубопровод 36 в виде тяжелого смешанного хладагента (HMR) на впуск 38 второго теплообменника 18.

Хладагент LMR, поступающий на впуск 34, охлаждается в теплообменнике 17 в противотоке с потоком основного теплоносителя первого теплообменника, подводимым через трубопровод 40 на впуск 42 теплообменника 17. Хладагент LMR охлаждается и выходит из теплообменника 17 через трубопровод 44, по которому поступает в делительное устройство 46. Делительное устройство 46 делит охлажденный хладагент LMR на первый поток, который проходит через трубопровод 52 к первому расширительному клапану 52, и второй поток, который протекает через трубопровод 54 ко второму расширительному клапану 56. Расход первого и второго потоков в рассматриваемом воплощении не является одинаковым, точнее, соотношение расходов составляет приблизительно 1,5:1 (т.е. расход через трубопровод 52 приблизительно в 1,5 раза превышает расход через трубопровод 54).

Хладагент HMR, поступающий на впуск 38, охлаждается во втором теплообменнике 18 в противотоке с потоком основного хладагента второго теплообменника, поступающим через трубопровод 58 на впуск 60 теплообменника. Хладагент НMR охлаждается и выходит из теплообменника 18 через трубопровод 62, по которому поступает в делительное устройство 64. Делительное устройство 64 делит охлажденный хладагент НMR на первый поток, который проходит через трубопровод к третьему расширительному клапану 68, и второй поток, который протекает через трубопровод к четвертому расширительному клапану 72. Соотношение расходов потоков, проходящих через трубопроводы 66 и 70, составляет приблизительно 1:13 (т.е. расход хладагента, поступающего к расширительному клапану 72, в 13 раз превышает расход хладагента, поступающего к расширительному клапану 68).

Расширительный клапан 52 обеспечивает получение первого расширенного потока хладагента, проходящего через трубопровод 74. Расширительный клапан 56 обеспечивает получение второго расширенного потока хладагента, проходящего через трубопровод 76. Третий расширительный клапан 68 обеспечивает получение третьего расширенного потока хладагента, проходящего через трубопровод 78. Четвертый расширительный клапан 72 обеспечивает получение четвертого расширенного потока хладагента, проходящего через трубопровод 80.

Поток основного хладагента первого теплообменника, проходящий через трубопровод 40 к впуску 42, представляет собой комбинацию первого и четвертого расширенных потоков хладагента, проходящих через трубопроводы 74 и 80. Поток основного хладагента второго теплообменника, поступающий через трубопровод 58 к впуску 60, содержит комбинацию второго и третьего расширенных потоков хладагента, проходящих через трубопроводы 76 и 78, соответственно.

Соотношение массовых расходов потоков основного хладагента первого и второго теплообменников составляет примерно 2:1 (т.е. массовый расход потока, поступающего на впуск 42, приблизительно в два раза больше массового расхода потока на впуске 60).

Испаренный хладагент выходит из первого теплообменника 17 через выпуск 63 и проходит через трубопровод 65 в первый сепаратор 24. Испаренный хладагент выходит из второго теплообменника 18 через выпуск 67 и проходит через трубопровод 69 и затем трубопровод 65 к первому сепаратору 24.

Сырьевой поток природного газа поступает посредством соединительного элемента 16а на впуск 82 второго теплообменника 18 при температуре, составляющей приблизительно 25ОС, и давлении приблизительно 80 бар. Сырьевой поток природного газа сжижается в теплообменнике 18 и выходит из этого теплообменника в виде СПГ через выпуск 84 при температуре, составляющей приблизительно -157°С, и давлении приблизительно 78 бар. СПГ протекает через трубопровод 86 к расширительному клапану 88, в котором охлаждается до температуры в интервале от -161°С до -162°С, а его давление понижается до одного бара, после чего он поступает в соединительный элемент 16b. Трубопровод 90, подключенный к соединительному элементу 16b, подает СПГ в резервуар 92 хранения СПГ, который находится снаружи и на удалении от контейнера 14. При незначительном изменении рассмотренного выполнения клапан 88 может быть размещен вне контейнера 14.

Хотя блок 10 сжижения использует единственный смешанный хладагент, состав этого хладагента в каждом из теплообменников 17 и 18 является различным. Это обусловлено тем, что хладагенты LMR и HMR, поступающие на впуск 34 и 38, соответственно, содержат компоненты хладагента в различных соотношениях в паровой и жидкой фазах. Хладагент LMR, поступающий на впуск 34 представляет собой хладагент в жидкой и паровой фазах, а HMR поступает на впуск 38 только в жидкой фазе.

В воплощении установки 12, представленной на фиг.5, расширительный клапан 68 отображен пунктирной линией, чтобы показать, что этот клапан используется при необходимости. В случае использования этого клапана питание клапанами каждого теплообменника 17, 18 осуществляется так, что в оба теплообменника поступает смесь двух фракций хладагента (т.е. LMR и HMR). В случае, если состав идеального хладагента для одного теплообменника содержит 100% легкой фракции, клапан 68 в целях упрощения может быть исключен.

На фиг.2 показан также трубопровод 94, который обеспечивает подачу воды, используемой в качестве теплопередающей текучей среды, в промежуточный охладитель 26 и последующий охладитель 30. Трубопровод 94 сообщается по текучей среде с соединительным элементом 16е. Трубопровод 96 подает отработавшую теплопередающую текучую среду из охладителей 26 и 32 в соединительный элемент 16f.

В настоящем воплощении электродвигатель 23 представляет собой единственный электродвигатель, снабженный коаксиальными приводными валами на противоположных концах для привода компрессоров 20 и 22. Предпочтительно компрессоры 20 и 22 выполнены с возможностью привода с одинаковой скоростью вращения, что позволяет избежать необходимости использования одного или большего числа редукторов. Однако предусмотрено также такое воплощение, в котором компрессоры за счет использования редукторов приводятся в действие с различными скоростями вращения с помощью одного и того же электродвигателя. Конечно, как описано ниже, возможно также, чтобы компрессоры 20 и 22 приводились в действие различными электродвигателями.

Каждый блок 10 снабжен системой мониторинга (не показана), способной осуществлять мониторинг состояния и рабочих характеристик установки 12 сжижения природного газа и обеспечивать в режиме удаленного доступа информацию о состоянии и рабочих характеристиках блока сжижения. Система мониторинга может, кроме того, осуществлять мониторинг параметров окружающей среды в контейнере. Параметры окружающей среды включают, но не в качестве ограничения, один или более из давления атмосферы внутри контейнера 14; состава атмосферы в контейнере 14; температуры атмосферы в контейнере 14 и температуры одного или большего количества выбранных компонентов установки для производства СПГ.

На фиг.6 представлено воплощение контура циркуляции хладагента SMR для альтернативной установки 12а сжижения. На фиг.6 для обозначения одинаковых элементов с фиг.5 используются одинаковые ссылочные номера позиций. Основные различия между установками 12 и 12а сжижения заключаются в следующем:

в установке 12а используется теплообменник 17а с тремя каналами по сравнению с теплообменником 17 в установке 12, содержащим два канала; при этом, в данном воплощении установка 12а имеет сходные теплообменники;

в установке 12а в схему включен третий сепаратор 31, включенный последовательно с компрессором 22 высокого давления и водяным охладителем 30;

обеспечение жидкости снизу сепаратора 28 в качестве второго потока хладагента HMR, который поступает на впуск 67 теплообменника 17а;

используется расширительный клапан 71, который принимает и расширяет охлажденный второй поток хладагента HMR из теплообменника 17а, и этот поток добавляется к потоку основного хладагента первого теплообменника, протекающего через трубопровод 40 к впуску 42.

Пар из сепаратора 31 образует легкий смешанный хладагент (LMR), который направляется через трубопровод 32 к впуску 34 теплообменника 17а. Отводимая снизу жидкость из сепаратора 31образует первый поток хладагента HMR, который направляется на впуск 38 второго теплообменника 18. Этот поток охлаждается во втором теплообменнике 18 в противотоке с потоком основного хладагента второго теплообменника, проходящим по трубопроводу 58 к впуску 60, с получением переохлажденного первого потока HMR.

В обеих установках 12 и 12а сжижения хладагент циркулирует только за счет разности давления, созданной компрессорами 20, 22. В установках 12, 12а или в соответствующих блоках 10 сжижения отсутствует необходимость в использовании насоса для циркуляции хладагента.

На фиг.7 представлено воплощение контура циркуляции хладагента SMR для альтернативной установки 12b сжижения. На фиг.7 используются одинаковые ссылочные номера позиций с фиг.6 для обозначения одинаковых элементов. Основные различия между установками 12а и 12b сжижения заключаются в следующем:

установка 12b содержит два теплообменника 17b и 18b, имеющих четыре канала (или четыре прохода);

по меньшей мере один горячий сырьевой поток (на фиг.7 поток природного газа), поступающий к соединительном элементу 16а, делится в делителе 120 и направляется в оба теплообменника 17b и 18b, на их впуски 82х и 82y соответственно; указанное деление можно регулировать за счет использования динамически регулируемого делителя или дополнительных клапанов для различных теплообменников;

сырьевые потоки природного газа сжижаются при прохождении через теплообменники 17b, 18b и объединяются в смесителе 122, и после прохождения через расширительный клапан 88 направляются в резервуар 92 хранения;

соотношение деления потоков для подачи природного газа в теплообменники 17а и 17b может варьировать (включая динамическое варьирование) для регулирования производительности и формы составной кривой для каждого из теплообменников 17а и 17b;

хладагент HMR из сепаратора 28 направляется на впуск 73 теплообменника 17b, а хладагент HMR из сепаратора 31 направляется на впуск 38 теплообменника 18b (как и в блоке 12а сжижения);

хладагент LMR, отведенный из сепаратора 31, делится в делителе 124 и поступает на впуск 34 теплообменника 17b и впуск 126 теплообменника 18b;

хладагенты LMR и HMR, проходящие через теплообменники 17b и 18b, объединяются в смесителе 128 с образованием хладагента SMR, который протекает через трубопровод 130 и после этого делится в делителе 132 на первый поток SMR, проходящий через трубопровод 40 к впуску 42 теплообменника 17b, и второй поток SMR, проходящий через трубопровод 58 на впуск 60 теплообменника 18b;

указанные потоки SMR затем объединяются в смесителе 131 и поступают в сепаратор 24 для последующего сжатия в компрессоре 20 низкого давления и компрессоре 22 высокого давления;

при таком выполнении контура циркуляции теплообменники 17b и 18b могут отличаться по конструкции друг от друга.

Возможная модификация блока 12b сжижения, представленная на фиг.7, заключается в использовании второго смесителя, установленного параллельно смесителю 128, в который также поступают потоки LMR и HMR из теплообменников 17b и 18b с использованием делителей, регулируемых с помощью клапанов. Например, регулируемый с помощью клапана делитель потока может быть размещен в трубопроводе 134, что позволяет обеспечить подачу хладагента HMR из теплообменника 17b к смесителю 128 и второму смесителю (не показан) в соотношении, регулируемом пользователем. Это может быть осуществлено для каждой из трубопроводных линий транспортирования LMR/HMR, проходящих от теплообменников 17b, 18b. Смеситель 128 может быть выполнен с возможностью подачи хладагента MR через трубопровод 58 к теплообменнику 18b, в то время как второй смеситель может обеспечить подачу хладагента MR через трубопровод 40 в теплообменник 17b. В этом случае содержание хладагента MR, направляемого в теплообменники 17b и 18b (в частности, соотношение хладагентов LMR/HMR в каждом поступающем хладагенте MR) может варьировать. Такое варьирование включает нулевое содержание HMR в одном из подаваемых потоков «MR».

Существенность такого выполнения заключается в том, что оно позволяет использовать теплообменники с различными характеристиками (т.е. в случае использования более чем одного теплообменника, отсутствует необходимость в том, чтобы все теплообменники были идентичными). Ниже поясняются возможные преимущества использования двух не идентичных или различных теплообменников, положительный эффект использования по меньшей мере двух теплообменников также поясняется ниже.

Специалистам в данной области техники понятно, что для эффективности процессов, связанных с охлаждением, кривая выделения теплоты хладагента должна соответствовать этой характеристике потоков, подлежащих охлаждению, с небольшим сдвигом (по температуре) для создания температурного напора.

Традиционный подход при производстве СПГ заключается в использовании многопоточных теплообменников, в которых производится охлаждение множества горячих потоков с помощью одного потока хладагента.

Состав и параметры потока хладагента преднамеренно выбирают для получения температурного профиля, соответствующего этой характеристике объединенной составной кривой множества горячих потоков. Указанное множество горячих потоков включает природный газ и сам хладагент высокого давления.

В ситуациях, когда требуемая производительность превышает ту, которая может быть создана в одном теплообменнике, обычно используют множество идентичных теплообменников. Например, используют два параллельных теплообменника змеевикового типа. Чтобы обеспечить заданные потоки через каждый теплообменник, принято использовать симметрично расположенные трубопроводы. В этом случае путь прохождения потоков через один теплообменник является более ограниченным, чем параллельный путь прохождения через другой теплообменник. В некоторых случаях в качестве вспомогательного средства для регулировки потока могут быть также использованы уравнительные клапаны, что позволяет учесть технологические отклонения.

В случае использования пластинчато-ребристого теплообменника, в котором используются множество идентичных (или зеркально расположенных) теплообменных элементов (например, 4-10 теплообменных элементов), используются коллекторы большого диаметра, чтобы обеспечить практически идентичный перепад давления в каждом теплообменном элементе.

В обоих случаях использование идентичных теплообменных элементов означает, что каждая служебная среда должна быть транспортирована по трубопроводам к каждой отдельной секции теплообменника. Это приводит к ограничивающей и требующей больших затрат конструкции трубопроводной части и большему усложнению самих теплообменников.

Альтернативное решение заключается в охлаждении каждого из горячих потоков во множестве неидентичных теплообменников. Такое решение позволяет уменьшить количество соединительных элементов для множества теплообменников и, кроме того, исключить необходимость в использовании симметричной системы трубопроводов.

Отрицательная сторона использования неидентичных теплообменников заключается в том, что каждый будет иметь различную составную кривую для потоков, подлежащих охлаждению посредством хладагента. При этом кривая охлаждения хладагента не будет полностью оптимизирована. Рассмотренное выше модифицированное воплощение настоящего изобретения (т.е. со вторым смесителем) позволяет решить эту проблему двумя различными путями. Во-первых, состав хладагента, используемого в каждом теплообменнике 17b, 18b, можно независимо регулировать для каждого из теплообменников. Изменение состава изменяет кривую нагревания холодного хладагента в каждом теплообменнике, и позволяет лучше согласовать ее с горячей составной кривой в каждой секции. Во-вторых, деление одного из горячих потоков и пропускание его более, чем через один теплообменник, позволяет регулировать как производительность, так и форму составной кривой. Таким образом, можно регулировать форму горячих составных кривых так, чтобы сделать их настолько сходными, насколько возможно. Это позволяет использовать единственный состав хладагента для охлаждения обоих теплообменников без снижения эффективности.

Наконец, может быть использована комбинация двух описанных выше подходов – деление по меньшей мере одного из горячих потоков для получения в каждом теплообменнике таких горячих составных кривых, которые являются настолько сходными, насколько возможно, и, помимо этого, регулирование состава хладагента, подводимого к каждому теплообменнику, для установления соответствия температурному профилю в каждом теплообменнике. В примере, иллюстрируемом на фиг.7, для этой цели может варьироваться деление потока природного газа (который может образовать «горячий поток»), направляемого в теплообменники 17b и 18b. Следует также понимать, что хладагент HMR (также образующий «горячий поток»), направляемый в соответствующие теплообменники 17b и 18b, будет отличаться один от другого по меньшей мере по давлению и температуре. Наконец, соотношение деления потока хладагента LМR, направляемого в соответствующие теплообменники 17b и 18b, также можно варьировать в делителе 124, например, за счет использования клапанов.

Для регулирования состава хладагента можно регулировать соотношение потоков «тяжелой» и «легкой» фракций хладагента. Средний молекулярный вес смешанного хладагента можно регулировать как на стадии проектирования, так и в динамическом режиме при эксплуатации.

Таким образом, можно резюмировать, что воплощение установки 12 сжижения, иллюстрируемое на фиг.7, позволяет охлаждать теплообменники 17b, 18b (идентичные или преднамеренно различные) потоками хладагента SMR с различным составом.

На фиг.8 представлена схема установки 12с сжижения, которая является упрощенной формой выполнения установки 12b, представленной на фиг.7. Упрощение обусловлено исключением отводящего сепаратора 31 и, как следствие, возможностью заменить два четырехпоточных теплообменника двумя трехпоточными теплообменниками 17с и 18с. Как и в установке 12b, установка 12с обеспечивает возможность деления потока природного газа (неравномерно в данном случае) между двумя теплообменниками 17с и 18с, чтоб обеспечить в обоих теплообменниках по существу одинаковую кривую охлаждения на теплой стороне. Таким образом, в оба теплообменника может быть направлен одинаковый состав хладагента с минимальными потерями эффективности.

Жидкость, отводимая снизу сепаратора 28, образует хладагент HMR, который проходит через теплообменник 17с и затем расширяется при прохождении через клапан V1. Сжатый хладагент после прохождения через компрессор 22 высокого давления и охладитель 30 поступает в теплообменник 18с и после этого расширяется при прохождении через клапан V2. Расширенные хладагенты после клапанов V1 и V2 объединяются с образованием потоков первого и второго смешанных хладагентов, направляемых к впускам 42 и 58 теплообменников 17с и 18с.

В отличие от схемы установки 12 на фиг.5, доля хладагента, который проходит через каждый теплообменник, не является варьируемой при работе установки. Баланс потоков холодного хладагента будет обеспечиваться в соответствии с перепадом давления на пути движения каждого потока. Возможность регулирования потоков природного газа через каждый теплообменник позволяет обеспечивать компенсацию и обеспечивает разделение нагрузки на оба теплообменника.

Хотя каждая из установок 12, 12a, 12b и 12c сжижения показана как имеющая два теплообменника, возможны также воплощения, в которых блок 10 содержит один единственный теплообменник. Одним таким примером является блок 12d сжижения на фиг.9. На фиг.9 используются одинаковые ссылочные номера позиций с фиг.6 для обозначения одинаковых элементов. Важные различия между установкой 12d сжижения и установкой 12а или существенные признаки установки 12d могут быть изложены следующим образом:

установка 12с содержит единственный четырехпоточный теплообменник 17;

контур сжатия хладагента MR для установки 12d выполнен таким же, как и в установке 12а, и содержит первичный сепаратор 24, компрессор 20 низкого давления, промежуточный охладитель 26, второй сепаратор 28, компрессор 22 высокого давления, промежуточный охладитель 30 и конечный сепаратор 31;

жидкость, отводимая снизу сепаратора 28, образует поток хладагента HMR, направляемый на впуск 73 теплообменника 17;

отводимый сверху пар и отводимая снизу жидкость из сепаратора 31 объединяются в смесителе 138 и направляются в виде потока со смешанной фазой на впуск 140 в теплообменник 17;

хладагент HMR после теплообменника 17 расширяется при прохождении через клапан V1;

поток со смешанной фазой после теплообменника 17 расширяется при прохождении через клапан V2;

потоки, выходящие из клапанов V1 и V2, образуют смешанный хладагент со смешанной фазой, направляемый на впуск 42, обеспечивая охлаждение природного газа, а также предварительное охлаждение для потоков, проходящих через теплообменник 17.

Фиг.10 иллюстрирует ещё одно воплощение установки 12е сжижения, в котором горячий поток (поток природного газа) делится на два теплообменника 17е, 18е с выравниванием формы составной кривой, и в оба теплообменника поступают потоки смешанного хладагента, содержащего тяжелую и легкую фракции.

Более конкретно, в установке 12е сырьевой поток природного газа, подаваемый на соединительный элемент 16а, делится на два потока, протекающих к впускам 82х и 82y соответствующих теплообменников. Кроме того, тяжелый смешанный хладагент из сепаратора 28 после прохождения через теплообменник 17е делится на два потока и проходит через клапаны V1 и V3.

Хладагент LMR из компрессора 22 и охладителя 30 после прохождения через теплообменник 18е делится на два потока и проходит через клапаны V2 и V4. Потоки тяжелого и легкого хладагентов после клапанов V1 и V2 объединяется с образованием первого потока смешанного хладагента, который поступает на впуск 42 теплообменника 17е. Подобным образом, потоки тяжелого и легкого хладагентов, выходящие из клапанов V3 и V4, объединяются с образованием потока второго смешанного хладагента, который направляется на впуск 58 теплообменника 18е.

Как было отмечено выше, природный газ проходит через оба теплообменника для обеспечения весьма сходной формы составных кривых на теплой стороне. Однако сходство не является совершенным, поскольку неодинаковые потоки хладагента, подлежащие охлаждению, никогда не будут полностью соответствовать друг другу.

В рассматриваемом воплощении дополнительная эффективность может быть повышена путем тонкой настройки состава хладагента, который подается в каждый теплообменник. Это способствует оптимизации в различных условиях при изменении соотношения потоков тяжелого и легкого хладагентов.

Таким образом, это воплощение является немного более сложным, чем установка 12с, представленная на фиг.8, и установка 12 на фиг.5, но оно обеспечивает повышенную эффективность и гибкость.

Следует также отметить, что теплообменники 17е и 18е показаны на фиг.10 одинаковыми по размеру и конфигурации. Оба теплообменника выполнены трехпоточными, при этом два потока одинаковые – через оба теплообменника проходят поток природного газа и холодного хладагента. Однако теплообменники отличаются один от другого. Основное отличие заключается, в частности, в третьих потоках, проходящих через эти теплообменники. Третий канал теплообменника 18е пропускает поток хладагента высокого давления из компрессора 22. Этот поток поступает в виде двухфазной смеси, которая сконденсирована, чтобы стать полностью сжиженной. В теплообменник 17е из сепаратора 28 поступает хладагент с промежуточным давлением, имеющий более высокий молекулярный вес, и этот хладагент переохлаждается. Однако наибольшее различие заключается в относительных размерах каждого теплообменника. Массовый расход первого потока фактически приблизительно в 10 раз больше, поскольку поток содержит только жидкость. В результате относительный размер/производительность теплообменника 18е будет намного больше (более 5 раз) по сравнению с теплообменником 17е.

В качестве примера смыслового содержания термина «различные теплообменники» или «неидентичные теплообменники» следует отметить, что различие может заключаться, например, в

различном количестве проходов или каналов;

различных размерах теплообменников при одинаковом числе проходов или каналов;

функционировании теплообменника с потоками хладагента с одним или любой комбинацией из двух или более из (а) различных давлений, (b) различных расходов и (с) различных составов.

На фиг.11 представлена ещё одна схема установки 12f сжижения, которая может быть использована в воплощении блока 10 сжижения природного газа. В этом случае установка 12f содержит контур сжатия смешанного хладагента, подобный представленному на фиг.6 и фиг.7, в котором имеется сепаратор 31, размещенный после компрессора 22 высокого давления и охладителя 30. Однако установка 12f отличается от представленных на фиг.6 и 7 тем, что содержит три трехпоточных теплообменника H1, H2 и H3.

В первый проход или канал С1 каждого теплообменника H1, H2 и H3 поступает сырьевой поток природного газа из соединительного элемента 16а. Во второй проход или канал С2 каждого теплообменника H1, H2 и H3 поступает смешанный хладагент MR, в противотоке с которым охлаждается и сжижается природный газ. В третьи проходы или каналы C31, C32, C33 теплообменников H1, H2 и H3, соответственно, направляются различные фракции хладагента, которые предварительно охлаждаются в противотоке со смешанным хладагентом MR, протекающим через вторые проходы или каналы. Кроме того, через третий канал С31 теплообменника Н1 проходит тяжелая фракция хладагента из сепаратора 28. Тяжелая фракция хладагента из сепаратора 31 проходит через третий канал С32 теплообменника Н2, а легкая фракция хладагента из сепаратора 31 проходит через третий канал С33 теплообменника Н3.

Указанные фракции хладагента после прохождения соответствующих теплообменников проходят через соответствующие клапаны V1, V2 и V3 и объединяются с образованием смешанного хладагента MR, который проходит через каждый из теплообменников H1, H2 и H3.

В установке 12f не показаны клапаны для регулирования относительного количества природного газа, поступающего в каждый из теплообменников H1, H2 и H3, и обеспечивается самоуравнивание потоков, поступающих в теплообменники. Однако в качества варианта три независимых клапана для природного газа могут быть включены для регулирования относительного количества природного газа, поступающего в каждый теплообменник. Такое решение позволяет регулировать кривую охлаждения на теплой стороне в теплообменниках H1, H2 и H3.

Контейнерный блок 10 сжижения природного газа может быть выполнен с возможностью обеспечения фиксированного расхода СПГ в интервале приблизительно от 0,01 до 0,3 млн. т/год, например, с обеспечением производительности сжижения равной 0,05 млн. т/год. Таким образом, в установке для производства СПГ с производительностью 10 млн. т/год необходимо использовать двести (200) блоков 10 сжижения природного газа с производительностью каждого блока 0,05 млн. т/год. Как было отмечено выше, блоки 10, вероятно, имеют больший вес, чем стандартный ISO-контейнер с такими же размерами. Тем не менее, обращение с блоками 10 можно осуществлять подобно обычным ISO-контейнерам, и, следовательно, укладку блоков в стопку и их перемещение можно производить с помощью кранов и других подъемных механизмов и транспортных средств, включая вилочный автопогрузчик, однако необходимо, чтобы эти краны и машины были рассчитаны на дополнительный вес. Таким путем большое количество блоков 10 может быть установлено в стопку один на другой с образованием одного или большего числа штабелей.

На фиг.12 показана установка 100 производства СПГ, которая включает множество контейнерных блоков 10 сжижения природного газа. Поскольку такая установка 100 содержит множество контейнерных блоков 10 сжижения природного газа, производство СПГ с использованием установки 100 может быть увеличено (или уменьшено) на прирастающее значение, равное производительности блоков 10. Такое выполнение позволяет относительно легко увеличивать масштаб установки 100 при увеличении производства сырьевого природного газа, или при подключении дополнительных источников сырьевого природного газа.

В рассматриваемом примере установка 100 включает сто девяносто восемь (198) контейнерных блоков 10 сжижения природного газа. Блоки 10 размещены в двух штабелях В1 и В2, каждый из которых содержит девяносто девять (99) блоков 10 сжижения.

Каждый штабель В1 и В2 образован из трех установленных стопкой рядов блоков 10, где каждый ряд образован из тридцати трех (33) расположенных бок о бок блоков 10. Если каждый блок 10 имеет производительность по сжижению 0,05 млн.т/год, общая производительность установки 100 составляет 9,9 млн. т/год.

Установка 100 снабжена мобильным козловым краном 102, обеспечивающим осуществление манипуляций с блоками 10. Кран 102 способен поднимать и перемещать блоки 10 для формирования штабелей В1 и В2. Штабели В1 и В2 устанавливают параллельно и на расстоянии друг от друга с образованием между штабелями прохода 104. Коллекторная система 106 размещена в проходе 104 и используется для подключения сырьевого газа, и других служебных средств, вспомогательных средств и электрической энергии к каждому отдельному блоку 10 множества блоков, образующих штабели. В этой связи при формировании штабелей отдельные блоки 10 ориентируют так, что их соответствующие общие стенки 11 обращены в сторону прохода 104. Это способствует легкому соединению коллекторной системы 106 со всеми соединительными элементами 16, расположенными на стенке 18. При такой ориентации основная длина Х каждого блока 10 ориентирована перпендикулярно длине L соответствующих штабелей.

В воплощении, иллюстрируемом на фиг.12, общая длина L расположенных бок о бок штабелей В1 и В2 в установке 100 производства СПГ с производительностью 9,9 млн. т/год составляет приблизительно 80 м, общая высота Н составляет приблизительно 9 м, а ширина W, включая проход 104, составляет около 40 м. Таким образом, производственная площадь, необходимая для размещения оборудования для сжижения природного газа, составляет приблизительно 3200 м2. Для сравнения, производственная площадь, необходимая для размещения установки сжижения, созданной обычным (не блочным) способом, составляет порядка 10 500 м2 (с учетом вентиляторов для охлаждения ребристых радиаторов).

Установка 100 показана также содержащей оборудование 108 предварительной обработки для обеспечения одной или более стадий предварительной обработки сырьевого газового потока 110. Оборудование 108 предварительной обработки может быть, например, использовано для удаления одного или большего числа компонентов, включая воду, кислые газы (например, CO2 и H2S), ртуть и тяжелые углеводороды C5+. Предварительно обработанный сырьевой газ поступает по трубопроводу 111 в коллекторную систему 106 для последующего распределения в соответствующие блоки 10.

Теплообменник 112 обеспечен для охлаждения воды, отведенной из охлаждающих устройств 26 и 30. Теплообменник 112 может быть выполнен в виде сооружения, вмещающего множество пластинчатых радиаторов и одного или большего количества больших воздушных вентиляторов. Вода, поступающая из охлаждающих устройств 26 и 30, отводится из каждого блока 10 через его трубопровод 96 и соединительный элемент 16f , затем через коллекторную систему 106 и трубопровод 113 к теплообменнику 112, в котором проходит через упомянутые радиаторы и охлаждается воздухом или водой. Охлажденная вода затем направляется в соответствующие блоки 10 по трубопроводу 115 и через коллекторную систему 106 к соединительным элементам 16е блоков, из которых может протекать по трубопроводу 94 к соответствующим охлаждающим устройствам 26 и 30.

Коллекторная система 106 взаимосвязывает блоки 10 с другими системами и техническим оборудованием установки 100, включающим оборудование 108 предварительной обработки, теплообменник 112 и хранилище 92 СПГ. Кроме того, коллекторная система 106 распределяет электрическую энергию, подводимую от источника электрической энергии (не показан). Форма или тип источника электрической энергии не является существенным для функционирования блоков 10. Источник электрической энергии может, например, представлять собой один из или комбинацию из любых двух или более из: автономной установки, генерирующей электрическую энергию за счет сжигания органического топлива, включая отпарной газ или СПГ; подстанции удаленной электроэнергетической установки; геотермальной электростанции; гидроэлектростанции; солнечной электроэнергетической установки; ветряной электростанции; волновой электростанции.

Блоки 10, в частности, выполнены как не требующие после введения в эксплуатацию технического обслуживания и обеспечения возможности доступа людей в блоки 10 для проведения осмотра или технического обслуживания. Поэтому оборудование в контейнерах 14 может быть размещено с расчетом на наибольшую эффективность использования располагаемого пространства, а не обеспечения доступа персонала к размещенному в контейнерах оборудованию для проведения технического обслуживания или ремонта.

В одном способе использования предусмотрено, что в том случае, если в блоке 10 возникает неисправность, этот блок просто отключается от всей установки путем его отсоединения от коллектора 106. Это может быть осуществлено путем механического разъединения коллектора и соединительных элементов 16 или за счет действия соответствующих клапанов и выключателей, имеющихся в комбинированном соединительном кабеле-трубопроводе, проходящем от коллектора к каждому блоку 10, или в соответствующих соединительных элементах.

Неисправный блок 10 может быть или удален из штабеля В1, В2 или просто оставлен в штабеле, а другой блок 10 добавлен или иным образом подключен к коллектору 106. В этой связи при создании установки 100 производства СПГ может быть установлено один или большее количество резервных блоков 10r для минимизации продолжительности времени снижения производительности установки в случае неисправности блока 10. Например, в соответствии с фиг.12 предполагается, что происходит нарушение работы блока 10f, и этот блок отсоединяют от коллектора 106. В этом случае предусмотрено три резервных блока 10r1, 10r2 и 10r3, размещенных на одном конце штабеля В1. Упомянутый неисправный блок 10f находится в нижнем ряду блоков в штабеле В1.

Оператор установки 100 может отключить блок 10f и подключить, например, блок 10r1. Это может быть произведено почти мгновенно, если блоки 10r1-10r3 предварительно были подсоединены к коллектору 106, и для этого необходимо только переключить или включить и выключить различные выключатели или клапаны, имеющиеся в том или другом соединительном элементе 16 или в соединительном кабеле-трубопроводе между коллектором 106 и соединительными элементами 16. Если оператор считает необходимым физически удалить неисправный блок 10, он затем может:

включить два других резервных блока 10r2 и 10r3;

отключить два исправных блока 10, находящихся непосредственно над неисправным блоком 10f, и если это не достигнуто путем «выключения», физически отсоединить упомянутые исправные блоки 10 от коллектора 106;

использовать козловой кран 102 для физического удаления блока 10f и двух расположенных непосредственно выше него исправных блоков;

использовать козловой кран 102 для возвращения двух исправных блоков обратно в штабель В1 вместе с новым блоком 10; и

одно из двух: вновь соединить упомянутые исправные блоки и соединить новый блок с коллектором 106, и отсоединить резервные блоки 10r1-10r3; или сохранить соединение резервных блоков с коллектором 106 и использовать в дальнейшем указанные два исправных блока и новый блок в качестве резервных блоков.

Из изложенного выше следует понимать, что использование блоков 10 облегчает создание установки производства СПГ на производственной площадке за счет подключения или отключения дискретной производительности по сжижению природного газа, исходя из необходимости согласования производительности с массовым расходом газа в сырьевом потоке 110.

Предполагается очень большая экономическая выгода, поскольку такое решение обеспечивает производство СПГ и канал поступления доходов с очень низкими начальными капитальными затратами, причем значительно раньше, чем могло быть в ином случае, также позволяющем владельцу установки заключить контракты на эксплуатацию раньше, чем может быть в ином случае, и тем самым получить значительное преимущество по сравнению с конкурирующими предприятиями.

Выше было рассмотрено конкретное воплощение блока 10 сжижения природного газа и соответствующая установка 100 производства СПГ, однако следует понимать, что блок 10 и установка 100 могут быть воплощены во многих других формах.

Например, в отношении блока 10, на фигурах показаны два отдельных корпуса компрессора, один для компрессора 20 низкого давления и другой для компрессора 22 высокого давления. Однако сжатие при низком давлении и сжатие при высоком давлении могут быть обеспечены в одном корпусе, содержащем множество ступеней сжатия. Кроме того, вместо единственного электродвигателя, приводящего в действие компрессоры/ступени низкого и высокого давления, может быть использован один электродвигатель для каждой ступени сжатия. Считается также, что габаритные размеры каждого блока могут быть уменьшены за счет использования высокооборотных электродвигателей, например, работающих со скоростью более 4000 об/мин, например, 25000 об/мин. Кроме того, каждый блок 10 может быть снабжен собственным оборудованием для предварительной обработки, что позволяет избежать необходимости использования общего оборудования 108, как это показано на фиг.12. В качестве альтернативы, каждый блок 10 может быть снабжен оборудованием для определенной предварительной обработки, например, для удаления диоксида углерода.

Кроме того, блоки 10 описаны, как обеспечивающие СПГ на выпускном соединительном элементе 16b с давлением один бар и температурой приблизительно -161°С. Однако блоки 10 могут быть выполнены и могут работать с обеспечением СПГ при более высоком давлении и более высокой температуре. Полученный СПГ затем может быть транспортирован в резервуары под давлением и охлажден в процессе транспортирования до -161°С с понижением давления до 1 бара. В рассмотренном варианте выполнения блоки 10 могут работать с получением охлажденного сжатого природного газа, вместо сжиженного природного газа.

Кроме того, показан блок 10, имеющий общую стенку 11 для ряда отдельных соединительных элементов 16. Однако может быть использован единственный многопортовый соединительный элемент, обеспечивающий соединение со всеми, или подгруппой служебных средств и вспомогательных средств, соединенных с блоком 10, вместо использования отдельного соединительного элемента для каждого из служебных средств/вспомогательных средств, как это показано на фиг.1. Например, может быть использован многопортовый соединительный элемент, чтобы обеспечить соединение каждого из служебных средств и вспомогательных средств, показанных на фиг.1 подключенными с помощью отдельных соединительных элементов 16a -16g, расположенных на общей стенке 11 контейнера 14.

Фиг.12 иллюстрирует установку 100, содержащую множество блоков 10, установленных один на другой с образованием штабелей В1 и В2. Однако в случае использования множества блоков 10 эти блоки не обязательно установлены один другой. Укладка блоков один на другой обеспечивает преимущества с точки зрения уменьшения общей площади, которую занимает установка 100. Если величина общей площади не является важным или существенным параметром, то в этом случае необходимость укладки блоков 10 один на другой отсутствует.

Контейнер 14 может быть снабжен дополнительными соединительными элементами для подключения дополнительных служебных средств или вспомогательных средств. Например, может быть включен воздушный порт или соединительный элемент для удаления из контейнера 14 инертного газа перед предоставлением персоналу доступа к оборудованию/трубопроводам для проведения технического обслуживания и ремонта.

Другие возможные варианты рассмотренных выше воплощений включают:

объединение теплообменников 17 и 18 в один единственный теплообменник;