Способ сжижения природного газа предназначен для производства сжиженного природного газа (далее СНГ), обеспечивающего регулирование производительности вырабатываемого СПГ в условиях флуктуации климатических параметров окружающей среды, и может быть использован на газоперерабатывающих предприятиях, расположенных в различных регионах страны или мира вне зависимости от климатического пояса.

Процесс переработки природного газа в сжиженный газ в значительной степени зависит от свойств сырого газа, наличия в нем различных нежелательных примесей (Н2O, СО2, H2S, Hg, N2, Не, OCS, меркаптаны и т.д.) и тяжелых углеводородов. Подготовка сырого газа на газоперерабатывающих предприятиях включает очистку от примесей с последующим компримированием и криогенной переработкой, являющейся высокоэнергозатратным процессом. Считается, что на модуль сжижения газа приходится 45% капитальных затрат всего завода по производству СПГ, что составляет 25-35% всех затрат проекта и до 50% последующих эксплуатационных затрат (Развитие технологий производства сжиженного природного газа [Электронный ресурс] URL: https://chemtech.ru/razvitie-tehnologij-proizvodstva-szhizhennogo-prirodnogo-gaza/, дата обращения 28.10.2022 г.).

Технологии сжижения основаны на использовании холодильных циклов, в которых хладагент посредством последовательного расширения и сжатия охлаждает встречный поток природного газа. Большинство современных технологий сжижения газа предполагает использование трех холодильных циклов, поскольку при этом более совершенен процесс конденсации природного газа. В крупнотоннажных технологических процессах сжижение природного газа осуществляется двумя способами: каскадным (каскад «пропан - этилен - метан») или замкнутыми холодильными циклами с использованием смешанных хладагентов.

Выбор способа сжижения природного газа определяется исходным составом природного газа, при этом часто не учитывается влияние других факторов. Все современные технологии сжижения используют потенциал природных хладагентов, таких как вода или воздух в зависимости от территориального расположения предприятий. Однако, в последнее десятилетие наблюдается существенное потепление климата в большинстве регионов мира, и, как следствие, среднегодовые и средние сезонные температуры воды и воздуха существенно возросли, а локальные флуктуации этих температур достигают 10-15°С. В результате предполагаемый холодильный потенциал природных хладагентов может снижаться на 30-50% и претерпевать значительные колебания в зависимости от времени года, что не учитывается современными технологиями.

Известен объединенный многоконтурный способ охлаждения для сжижения газа, включающий охлаждение подаваемого газового потока последовательно, по меньшей мере, в двух зонах теплообмена для обеспечения сжиженного продукта, в котором охлаждение потока подаваемого газа обеспечивают посредством испаряющихся хладагентов. Хладагент в диапазоне самых холодных температур только частично испаряют в самой холодной зоне теплообмена, чтобы получить частично испаренный хладагент. Осуществляют рециркуляцию частично испаренного хладагента в процессе рециркуляционного охлаждения, который включает стадии дополнительного испарения частично испаренного хладагента в зоне дополнительного теплообмена при температурах выше самой высокой температуры в самой холодной зоне теплообмена, сжатия дополнительно испаренного хладагента и охлаждения потока сжатого хладагента, чтобы получить самый холодный хладагент. Весь поток сжатого хладагента охлаждают посредством стадий охлаждения всего потока сжатого хладагента в зоне дополнительного теплообмена посредством косвенного теплообмена с дополнительно испаряющимся частично испаренным хладагентом или охлаждения всего потока сжатого хладагента в зоне теплообмена, предшествующей самой холодной зоне теплообмена, посредством косвенного теплообмена с соответствующим испаряющимся хладагентом, дополнительного охлаждения сжатого хладагента в зоне дополнительного теплообмена посредством косвенного теплообмена с частично испаренным хладагентом (патент на изобретение RU 2307990, МПК F25J 1/02, заявлен 16.03.2004 г., опубликован 10.10.2007 г. ). Недостатками изобретения являются:

• применение многоконтурных схем сжижения сопровождается большим количеством используемого дорогостоящего динамического оборудования;

• использование газожидкостного потока для охлаждения в последовательно расположенном оборудовании требует соблюдения определенных гидродинамических условий течения среды, что в свою очередь может сильно ограничить диапазон работы установки;

• приведенный способ сжижения газа обусловлен работой дополнительных зон теплообмена в жестких температурных условиях, связанных с высокой разницей температур входных потоков.

Известен способ и устройство для охлаждения потока углеводородов, включающий поток (10) смешанного хладагента, включающий первый смешанный хладагент, пропускают через один или большее количество теплообменников (12) с получением охлажденного потока (20) смешанного хладагента. По меньшей мере, часть охлаждающего потока (30), включающего второй смешанный хладагент, расширяют (14) с получением одного или более расширенных охлаждающих потоков (40а), из которых, по меньшей мере, один может быть пропущен через один или большее количество теплообменников (12) для охлаждения потока (10) смешанного хладагента с получением тем самым потока (20) смешанного хладагента, который используют для охлаждения (22) потока (70) углеводородов. Непрерывно контролируют температуру (Т1) и расход (F1), но меньшей мере, части охлажденного потока (20) смешанного хладагента, и непрерывно контролируют расход (F2) потока (30), используя данные по расходу F1 и температуре Т1 (патент на изобретение RU 2469249, МПК F25J 1/02, заявлен 10.07.2008 г., опубликован 10.12.2012 г.). Недостатками изобретения являются:

• применение смешанного хладагента в двухконтурных схемах сжижения сопровождается применением дополнительного оборудования в сравнении с одноконтурными схемами сжижения;

• в условиях флуктуации климатических параметров окружающей среды используемые охладители (32) не обеспечат поддержание температур потоков хладагентов на уровнях, необходимых для достижения требуемой производительности по СПГ, в связи с чем выработка СПГ будет зависеть от условий окружающей среды: температуры воздуха или воды, используемых для охлаждения.

Известен также комплекс по переработке и сжижению природного газа, включающий газоперерабатывающий блок, блок сжижения подготовленного, газа, магистральный газопровод сырьевого газа, магистральный газопровод товарного газа и блок транспортировки товарной продукции, объединенные прямыми и обратными связями, в частности трубопроводами, в котором газоперерабатывающий блок состоит из, по крайней мере, звена подготовки сырьевого природного газа, звена извлечения этановой фракции и широкой фракции легких углеводородов (ШФЛУ), звена фракционирования ШФЛУ, звена дожимной компрессорной станции (ДКС), звена подготовки товарного газа к сжижению, звена очистки этановой фракции и звена вспомогательного хозяйства, содержащего, по крайней мере, подзвено буферного парка» хранения продуктов, подзвено компрессора отпарного газа и подзвено подготовки компонентов хладагента сжижения, и обеспечивает выработку товарного газа для подачи в магистральный газопровод товарного газа, подготовленного к сжижению товарного газа, этановой фракции, пропановой и/или бутановой фракции и/или их смеси и пентан-гексановой фракции, блок сжижения подготовленного газа состоит из, по крайней мере, последовательно расположенных звеньев предохлаждения, сжижения и переохлаждения и звена компрессоров одного или более хладагента, блок транспортировки товарной продукции состоит из, по крайней мере, звена охлаждения товарной продукции, звена основного парка хранения товарной продукции и звена отгрузки, отличающийся тем, что после звена ДКС товарный газ охлаждают путем впрыска потока холодного газа с звеньев блока сжижения подготовленного газа, звено подготовки сырьевого природного газа газоперерабатывающего блока, и/или звено подготовки товарного газа к сжижению газоперерабатывающего блока, и/или звено очистки этановой фракции газоперерабатывающего блока дополняют установками глубокой очистки газа (патент RU 2699160, МПК F25J 3/00, заявлен 28.12.2018 г., опубликован 03.09.2019 г.). Недостатком изобретения является то, что при существенном увеличении температуры воды и воздуха по сравнению с проектными параметрами теплообменная аппаратура перестает обеспечивать заданный технологический режим массообменного и криогенного оборудования, что приводит к снижению количества передаваемого этим оборудованием тепла к технологическим потокам, которое приходится компенсировать снижением производительности предприятия по вырабатываемому сжиженному природному газу. Известен способ производства потока сжиженного природного газа, в котором перед сжижением природного газа из его потока удаляют тяжелые углеводородные компоненты с молекулярным весом, большим молекулярного веса бутана, включающий следующие этапы, на которых создают в основном парообразный поток (1) природного газа с давлением и температурой потока подаваемого газа; подают поток подаваемого газа (1) в дистилляционную колонну (10), имеющую две или больше ступени (11) сепарации; отбирают нижний поток (17) из нижней части дистилляционной колонны (10) и верхний поток (16) из верхней части дистилляционной колонны (10), причем верхний поток (16) содержит относительно меньшее количество компонентов тяжелых углеводородов, чем нижний поток (17); и сжижают по меньшей мере часть верхнего потока (16), в результате чего получают поток сжиженного природного газа; отличающийся тем, что перед подачей потока (1) газа в дистилляциониую колонну (10) разделяют поток (1) подаваемого газа на первый и второй подпотоки (3а, 3b) с выбранным соотношением разделения; подают первый подпоток (3а) в дистилляциониую колонну (10) через первую точку (7а) подачи в нижней части дистилляционной колонны (10) под давлением не ниже давления подаваемого потока (1) за вычетом падения давления от указанного разделения подаваемого потока (1), причем первый подпоток (3а) не подвергают нагреву начиная от точки разделения подаваемого потока (1) до первой точки (7а) подачи первого подпотока (3а) в дистилляциониую колонну (10); охлаждают второй подпоток (3b) в теплообменнике (6) до температуры, более низкой, чем температура потока подаваемого газа; и подают охлажденный второй подпоток (7) в дистилляциониую колонну (10) во второй точке (7b) подачи, расположенной, выше первой точки (7а) подачи, при этом ни в первом, ни во втором подпотоках (3а, 3b) давление специально не понижают в устройстве понижения давления (патент RU 2402592, МПК C10G 5/06, C10L 3/00, F25J 1/02, F25J 3/02, заявлен 07.12.2005 г., опубликован 27.10.2010 г.). Недостатками изобретения являются:

• отсутствие предварительной очистки сырьевого природного газа от примесей (вода, сероводород и др.), которые при конденсации природного газа перейдут в товарный продукт, снижая его качество;

• низкое качество фракционирования в дистилляционной колонне 10 из-за недостаточного числа ступеней;

• отсутствие характеристик хладагента (24), подаваемого в холодильник (26), который должен иметь температуру ниже температуры потока орошения (18);

• в условиях флуктуаций климатических параметров окружающей среды используемые охладители не обеспечат поддержание температур потоков хладагентов на уровнях, необходимых для достижения требуемой производительности по СПГ, в связи с чем выработка СПГ будет зависеть от условий окружающей среды: температуры воздуха или воды, используемых для охлаждения.

Наиболее близок к заявляемому изобретению способ сжижения газа, включающий (а) охлаждение исходного газа (1) в первой теплообменной зоне (21; 705) за счет косвенного теплообмена с одним или более потоками (23) хладагента, обеспечиваемыми в первой холодильной системе; и отвод, по существу, сжиженного исходного потока (т.е. после его адиабатического расширения дросселированием до атмосферного давления поток содержит жидкую фракцию от 0,25 до 1,0) (25) из первой теплообменной зоны; (b) дальнейшее охлаждение, по существу, сжиженного исходного потока во второй теплообменной зоне (27; 401; 511; 817) за счет косвенного теплообмена с одним или более потоками расширенного с совершением работы хладагента (29; 205; 405; 509; 515; 619; 712; 719; 815; 823), обеспечиваемыми замкнутой второй холодильной системой; и отвод дополнительно охлажденного, по существу, сжиженного исходного потока (33) из второй теплообменной зоны; и (с) расширение с совершением работы (31; 75; 203; 403; 513; 617; 711; 717; 813; 821) двух или более потоков (65, 73; 65, 201; 501, 509; 65, 616; 709, 716; 811, 819) газообразного охлажденного сжатого хладагента во второй холодильной системе; где работа второй холодильной системы включает следующие стадии: (1) сжатие (83; 305; 507) одного или более паров (81; 82) хладагента, чтобы обеспечить поток (59; 517) сжатого хладагента; (2) охлаждение всего или части (59; 61; 306) потока сжатого хладагента в третьей теплообменной зоне (63; 303; 503; 601; 701; 809) за счет косвенного теплообмена с одним или более потоками (79; 67 и 301; 407; 505 и 519; 710; 825 и 827) расширенного с совершением работы хладагента, чтобы обеспечить поток (65; 501; 709; 812) газообразного охлажденного сжатого хладагента, причем в данной теплообменной зоне нет охлаждения исходного газа или потока охлажденного исходного газа; (3) расширение (31; 31 и 403; 31 и 513; 711; 821) с совершением работы потока газообразного охлажденного сжатого хладагента, чтобы обеспечить поток холодного расширенного с совершением работы хладагента, обеспечивающего один поток (29; 405; 515; 712; 823) из числа одного или более потоков расширенного с совершением работы хладагента во второй теплообменной зоне; и (4) расширение (75; 203; 31; 617; 717; 813) с совершением работы потока (73; 201; 501; 616; 716; 811) газообразного охлажденного сжатого хладагента для обеспечения потока промежуточной температуры (77; 205; 301; 505; 619; 719; 815), который вводится в или дополняет рабочий цикл охлаждения, обеспечиваемый подогретым холодным расширенным с совершением работы потоком во второй теплообменной зоне или после нее; причем расход потока (29; 405; 515; 712; 823) расширенного с совершением работы хладагента во второй теплообменной зоне меньше совокупного расхода одного или более потоков (79; 67+301; 407; 505+519; 710; 825+827) расширенного с совершением работы, хладагента в третьей теплообменной зоне. Использование изобретения позволит повысить КПД и эксплуатационную гибкость процессов сжижения газа (патент на изобретение RU 2331826, МПК F25J 1/062, заявлен 14.09.2004 г., опубликован 20.08.2008 г.). Недостатками изобретения являются:

• применение теплообменных секций 3, 51 позволяет поддерживать температуры газа, подаваемого на сжижение, и хладагента, используемого в первой теплообменной зоне после компримирования, на необходимых уровнях в условиях флуктуаций климатических параметров окружающей среды, но температура хладагента, применяемого во второй теплообменной' зоне, является климатозависимой, так как часть потока хладагента после секции 83, направляемая на сжижение природного газа, не доохлаждается в секции 71.

• существуют способы сжижения природного газа с применением смешанного хладагента, требующие обеспечения определенного фазового равновесия на этапе компримирования и воздушного и/или водяного охлаждения потоков смешанного хладагента, и, следовательно, необходимых температур потоков смешанного хладагента в условиях флуктуаций климатических параметров окружающей среды, что в данном изобретении не рассматривается;

• в качестве источника холода для теплообменных секций 3,51,71 обозначено применение внешнего циркуляционного холодильного контура с испаряющимся хладагентом, но альтернативные источники холода, позволяющие задействовать внутренние потоки производств СПГ в изобретении не рассматриваются.

Характерной особенностью всех способов реализации процесса получения СПГ является поиск рационального использования холода, вносимого в процесс как от природных источников - воды и воздуха, так и от специальных хладагентов, в частности, легких углеводородов. При этом если специальные хладагенты обеспечивают стационарный режим работы криогенного оборудования, то использование воды и воздуха на начальной стадии охлаждения поступающего природного газа и охлаждении компримированных углеводородных хладагентов делает эту стадию нестационарной, поскольку эффективность работы соответствующего холодильного оборудования определяется текущей температурой воды и воздуха, которая определяется климатическими условиями и сильно изменяется как в течение суток, так и по конкретным месяцам и сезонам года. Существенная нестационарность начального периода производства СПГ приводит к изменениям производительности холодильного оборудования и предприятия в целом, так как повышение температуры воздуха и воды приводит к снижению коэффициента теплопередачи и холодопроизводительности теплообменников и снижению эффективности производства СПГ, а понижение температуры воды и воздуха - к обратному эффекту. Если относительно небольшие суточные изменения температурного режима еще удается компенсировать регулированием расхода воды и воздуха, то их сезонные колебания приводят к существенным антибатным изменениям производительности производства СПГ в целом. При этом также большое значение имеет регион расположения предприятия по производству СНГ, так как климат определяет выбор естественного природного хладагента.

При разработке заявляемого изобретения использованы термины «климатозависимое производство СПГ», «климатонезависимое производство СПГ», «уровень климатозависимости производства СПГ»,

Под климатонезависимым производством СПГ подразумевается производство, которое изолировано от окружающей среды и является адиабатическим объектом. Технологический процесс такого производства обеспечивается за счет специальных хладагентов, режим работы адиабатических процессов является стационарным, что обеспечивает постоянство производительности производства СПГ по товарному продукту, но при этом высока себестоимость СПГ из-за больших эксплуатационных затрат на обеспечение холодом криогенного производства СПГ.

Под климатозависимым производством СПГ подразумевается производство, которое в значительной мере использует холодильный потенциал окружающей среды и является политропическим объектом. Режим работы таког о производства является нестационарным в силу как суточного, так и сезонного изменения температуры воды и воздуха окружающей природной среды, используемых в качестве естественных хладагентов. Колебания температуры воды и воздуха лишь частично могут компенсироваться изменением расхода естественных хладагентов в теплообменную аппаратуру, что приводит к колебаниям производительности производства СПГ по товарному продукту и уменьшению его годовой выработки. За счет использования холодильного потенциала окружающей среды себестоимость СПГ несколько ниже, чем при климатонезависимом производстве.

Термин «уровень климатозависимости производства СПГ» позволяет оценить близость реального производства к климатонезависимому производству и может характеризоваться численно величиной второго центрального момента, то есть дисперсии  функции распределения годовой производительности предприятия по переработке природного газа в СПГ по месяцам:

функции распределения годовой производительности предприятия по переработке природного газа в СПГ по месяцам:

где xi - конкретная месячная производительность, млн т газа;

- средняя месячная производительность за год, млн т газа. Уровень климатозависимости по мере совершенствования технологии реального производства может изменяться от достаточно большой величины до нуля при достижении полной климатонезависимости, когда

- средняя месячная производительность за год, млн т газа. Уровень климатозависимости по мере совершенствования технологии реального производства может изменяться от достаточно большой величины до нуля при достижении полной климатонезависимости, когда

Задачей заявляемого изобретения является разработка способа эффективного сжижения природного газа для разных климатических зон, обеспечивающего в качестве технического результата увеличение годовой выработки СПГ и снижение уровня климатозависимости производства с учетом климатических изменений температуры окружающей среды в процессе эксплуатации предприятия по производству СПГ.

Поставленная задача может быть решена за счет того, что разработан способ сжижения природного газа, предусматривающий проведение процесса сжижения природного газа в разных климатических зонах, а именно арктической (антарктической), умеренной и тропической, включающий последовательные процедуры охлаждения, сжижения и переохлаждения подготовленного к сжижению природного газа, включающие компримирование природного газа по меньшей мере в одну ступень, с его последующей подачей не менее чем в один многосекционный или несколько последовательных односекционных теплообменных аппаратов для проведения процедур охлаждения, сжижения и переохлаждения подготовленного природного газа за счет передачи холода от потоков циркулирующих одного или нескольких хладагентов, содержащих индивидуальные компоненты или их смесь, при этом компримирование каждого из применяемых хладагентов осуществляют по меньшей мере в одну ступень, процесс охлаждения сжатых потоков подготовленного природного газа и применяемых хладагентов осуществляют в охладителях с использованием холода от окружающей среды, последующее охлаждение потоков применяемых хладагентов осуществляют возвращаемыми на компримирование потоками хладагентов, охлажденные хладагенты после расширения используют в качестве источников холода для охлаждения и/или сжижения и/или переохлаждения подготовленного природного газа при этом в процесс сжижения включают стадию доохлаждения до минимальной среднемесячной температуры климатической зоны охлажденных за счет внешней среды потоков подготовленного природного газа и применяемых хладагентов после компримирования за счет подачи в доохладители потоков холода от внешнего и/или внутреннего источника, при этом в качестве потоков холода от внешнего источника используют потоки охлажденного природного газа и/или инертного газа и/или индивидуальных углеводородов, циркулирующие в отдельном холодильном контуре, при этом в качестве потоков холода от внутреннего источника используют часть потока, подаваемого на сжижение подготовленного природного газа (далее поток А), подвергаемая дополнительному сжатию и охлаждению с использованием холода окружающей среды, последующему охлаждению и подаче части потока сжатого охлажденного природного газа (первая часть потока А) на смешение с природным газом, подаваемым на сжижение, и части сжатого потока охлажденного природного газа (вторая часть потока А) после расширения на охлаждение применяемых хладагентов и природного газа, подаваемого на смешение, при этом

(а) в одноконтурных схемах сжижения с применением смешанного хладагента, представляющего собой смесь по меньшей мере из двух или более компонентов, состоящую из бутана, пропана, этана, этилена, метана, азота и прочих компонентов, и одного многосекционного теплообменного аппарата для охлаждения, сжижения и переохлаждения подготовленного к сжижению природного газа, доохлаждение подготовленного природного газа обеспечивают доохладителями, устанавливаемыми на линии потока природного газа после его компримирования между аппаратами воздушного и/или водяного охлаждения и многосекционным теплообменным аппаратом, доохлаждение смешанного хладагента обеспечивают доохладителями смешанного хладагента, устанавливаемыми после каждой ступени компримирования на линиях между аппаратами воздушного и/или водяного охлаждения и сепараторами смешанного хладагента,

(b) в двухконтурных схемах сжижения с применением нескольких последовательных односекционных теплообменных аппаратов, где проходят процессы охлаждения, сжижения и переохлаждения подготовленного природного газа двумя смешанными хладагентами, первый из которых участвует в предохлаждении природного газа и состоит из бутана, пропана и этана и/или этилена (далее первый хладагент), и второй из которых участвует, в сжижении и переохлаждении природного газа и состоит из этана и/или этилена, метана и азота (далее второй хладагент), доохлаждение подготовленного природного газа и второго хладагента обеспечивают доохладителями подготовленного природного газа и второго хладагента устанавливаемыми на соответствующих линиях подачи природного газа и второго хладагента после их компримирования между аппаратами воздушного и/или водяного охлаждения и односекционным теплообменным аппаратом, обеспечивающим предварительное охлаждение подготовленного природного газа, охлаждение первого хладагента обеспечивают охладителями, устанавливаемыми на линии подачи первого хладагента после каждой ступени компримирования первого хладагента после соответствующих аппаратов воздушного и/или водяного охлаждения,

(c) в двухконтурных схемах сжижения с применением многосекционного теплообменного аппарата для охлаждения и ожижения подготовленного к сжижению природного газа смешанным хладагентом, представляющим собой многокомпонентную смесь, и переохладителя для переохлаждения природного газа хладагентом, содержащим индивидуальный компонент, доохлаждение подготовленного природного газа обеспечивают доохладителями подготовленного природного газа, устанавливаемыми на линии природного газа после его компримирования между аппаратами воздушного и/или водяного охлаждения и многосекционным теплообменным аппаратом, доохлаждение смешанного хладагента обеспечивают доохладителями смешанного хладагента, устанавливаемыми после каждой ступени компримирования смешанного хладагента на линиях подачи смешанного хладагента между аппаратами воздушного и/или водяного охлаждения и сепараторами смешанного хладагента, доохлаждение индивидуального хладагента обеспечивается доохладителями индивидуального хладагента, устанавливаемыми на линии подачи индивидуального хладагента после компримирования хладагента после аппаратов воздушного и/или водяного охлаждения.

Предлагаемое решение позволяет использовать различные варианты одно - и двухконтурных схем сжижения как базу для формирования климатозависимых производств СПГ с пониженным уровнем климатозависимости за счет рационального размещения дополнительных источников холода - доохладителей, использующих холодильный потенциал внешних природных хладагентов и внутренних источников, что обеспечивает доохлаждение перерабатываемого природного газа до постоянной температуры, соответствующей минимальной среднемесячной температуре данного месяца данной климатической зоны, что в свою очередь позволяет всему производству СПГ стабильно работать в течение месяца с постоянной производственной программой.

Целесообразно осуществлять процесс охлаждения сжатых потоков подготовленного природного газа и применяемых хладагентов в охладителях с использованием холода от окружающей среды, а именно в арктическом (антарктическом) и умеренном климате за счет воздуха и/или водной среды и в тропическом климате исключительно за счет водной среды. Так, в арктической зоне на Ямале используют нестабильный по температуре воздух в пределах от минус 63 до плюс 37°С, а в экваториальной зоне в Нигерии при достаточно стабильной температуре воздуха (+24…+35°С) применяют более дорогостоящую и дефицитную воду (+25…+28°С).

Полезно для увеличения выработки СПГ в условиях превышения температуры атмосферного воздуха или речной, или морской воды выше от номинальной температуры, определяемой максимальной проектной выработкой СПГ, дополнять процесс сжижения стадией доохлаждения до номинальной температуры охлажденных за счет внешней среды потоков подготовленного природного газа и применяемых хладагентов после компримирования за счет подачи в доохладители потоков холода от внешнего и/или внутреннего источника.

Целесообразно в качестве приводов компрессоров контуров внешнего источника холода в арктическом (антарктическом) и умеренном климате использовать газовую турбину, так как температура окружающей среды позволяет работать при максимально возможном КПД газовой турбины. Так как в тропическом климате с ростом температуры окружающего воздуха плотность снижается, то количество воздуха подаваемого в камеру сгорания падает и, как следствие, КПД газовых турбин снижается, поэтому целесообразно использовать электродвигатель.

Рационально в качестве индивидуального компонента внешнего источника холода, циркулирующего в отдельном холодильном контуре, использовать метан или этан или этилен или пропан или пропилен или бутан или изобутан или аммиак или азот или фреон или смеси индивидуальных компонентов или захоложенную воду. Выбор конкретных хладагентов или их смесей определяется технологией, используемой при производстве СПГ экономическим расчетом и логистическим обоснованием.

Целесообразно в качестве внутреннего источника холода использовать поток отпарного газа, образующегося при дросселировании после процедуры переохлаждения в теплообменном аппарате или поступающего из резервуара хранения СНГ, что позволит более эффективно распределять внутренние производственные потоки и использовать собственные ресурсы с целью повышения энергоэффективности предложенного способа сжижения природного газа.

Промышленная применимость заявляемого изобретения иллюстрируется несколькими вариантами технологических схем (фиг. 1-4) и графической интерпретацией выполненных расчетов (фиг. 5). На технологических схемах (фиг. 1-4) использованы следующие обозначения:

1-49 - трубопроводы;

101 - компрессор подготовленного природного газа;

102 - компрессор смешанного хладагента;

111 - аппарат воздушного охлаждения природного газа;

112, 113 - аппараты воздушного охлаждения смешанного хладагента;

121-124 - сепараторы смешанного хладагента;

131 - охладитель природного газа;

132 - ожижитель природного газа;

133 - переохладитель сжиженного природного газа;

141-145 - клапаны;

151 - доохладитель подготовленного природного газа;

152, 153 - доохладители смешанного хладагента;

201 - компрессор подготовленного природного газа;

202 - компрессор тяжелого смешанного хладагента;

203 - компрессор смешанного хладагента высокого давления;

204 - дожимной компрессор смешанного хладагента высокого давления;

211 - аппарат воздушного охлаждения природного газа;

212 - аппарат воздушного охлаждения тяжелого смешанного хладагента;

213-215 - аппараты воздушного охлаждения смешанного хладагента высокого давления;

231, 232 - охладители природного газа;

233 - ожижитель природного газа;

234 - охладитель смешанного хладагента высокого давления;

241 -245 - клапаны;,

251 - доохладитель подготовленного природного газа;

252 - доохладитель тяжелого смешанного хладагента;

253-255 - доохладители смешанного хладагента высокого давления;

301 - компрессор подготовленного природного газа;

302 - компрессор смешанного хладагента;

303 - компрессор хладагента с индивидуальным компонентом;

304 - детандер хладагента с индивидуальным компонентом;

311- аппарат воздушного охлаждения природного газа;

312, 313 - аппараты воздушного охлаждения смешанного хладагента;

314, 315 - аппараты воздушного охлаждения хладагента с индивидуальным компонентом;

321-323 - сепараторы смешанного хладагента;

331 - охладитель природного газа;

332 - ожижитель природного газа;

333 - переохладитель сжиженного природного газа;

334 - рекуперативный пластинчатый теплообменный аппарат;

341-344 - клапаны;

351 - доохладитель подготовленного природного газа;

352, 353 - доохладители смешанного хладагента;

354, 355 - доохладители хладагента с индивидуальным компонентом;

401 - компрессор подготовленного природного газа;

402 - компрессор смешанного хладагента;

403 - компрессор внутреннего хладагента;

404 - детандер внутреннего хладагента;

411 - аппарат воздушного охлаждения природного газа;

412, 413 - аппараты воздушного охлаждения смешанного хладагента;

414, 415 - аппараты воздушного охлаждения внутреннего хладагента;

421-424 - сепараторы смешанного хладагента;

431 - охладитель природного газа;

432 - ожижитель природного газа;

433 - переохладитель сжиженного природного газа;

441-447 - клапаны;

451 - охладитель внутреннего хладагента;

452, 453 - доохладители смешанного хладагента;

На фигуре 1 изображена принципиальная схема одноконтурного сжижения природного газа с применением доохладителей по способу (а) настоящего изобретения. Предполагается применение двухступенчатого компрессора смешанного хладагента 102 с приводом от газовой турбины. Поток смешанного хладагента по трубопроводу 10 от сепаратора смешанного хладагента 122 подается на первую ступень компрессора смешанного хладагента 102, от которого сжатый поток хладагента направляется по трубопроводу 11 на охлаждение атмосферным воздухом в аппарат воздушного охлаждения смешанного хладагента (далее ABO) 112. Газожидкостная смесь по трубопроводу 12 от ABO 112 поступает в доохладитель смешанного хладагента 152 и далее охлажденный поток смешанного хладагента по трубопроводу 13 подается в сепаратор смешанного хладагента 123, от которого газовая фаза по трубопроводу 14 поступает на вторую ступень компрессора смешанного хладагента 102. Компримированный газ по трубопроводу 15 для охлаждения поступает на АВО смешанного хладагента 113, от которого газожидкостная смесь по трубопроводу 16 направляется в доохладитель смешанного хладагента 153 и далее охлажденный поток хладагента по трубопроводу 17 подается в сепаратор смешанного хладагента 124. Жидкая фаза по трубопроводу 24 от сепаратора смешанного хладагента 124 дросселируется на клапане 145 и далее потоком по трубопроводу 25 подается в сепаратор смешанного хладагента 123.

Сжижение подготовленного природного газа осуществляют в спиральновитом теплообменном аппарате, состоящем из охладителя 131, ожижителя 132 и переохладителя 133.

Подготовленный природный газ по трубопроводу 1 направляется для компримирования на компрессор подготовленного природного газа 101, поток сжатого природного газа по трубопроводу 2 направляется для охлаждения на АВО природного газа 111 и далее поток охлажденного природного газа по трубопроводу 3 проходит доохладитель подготовленного природного газа 151. Подготовленный природный газ по трубопроводу 4 от доохладителя подготовленного природного газа 151 (далее - NG), жидкая фаза по трубопроводу 26 от сепаратора смешанного хладагента 123, представляющая собой тяжелый смешанный хладагент (далее - HMR), и газовая фаза по трубопроводу 18 от сепаратора смешанного хладагента 124, представляющая собой смешанный хладагент высокого давления (далее - HP MR), подаются в охладитель природного газа 131, где охлаждаются потоком смешанного хладагента в межтрубном пространстве. Далее поток охлажденного HMR по трубопроводу 27 дросселируется на клапане 144 и потоком по трубопроводу 28 подается в межтрубное пространство охладителя природного газа 131. Поток охлажденного HP MR по трубопроводу 19 подается в сепаратор смешанного хладагента 121, где разделяется на жидкую фазу, выводимую по трубопроводу 29 и представляющую собой средний смешанный хладагент (далее MMR), и газовую фазу, отводимую по трубопроводу 20, представляющую собой легкий смешанный хладагент (далее LMR). Охлажденный NG по трубопроводу 5, потоки MMR по трубопроводу 29 и LMR по трубопроводу 20 подаются в ожижитель природного газа 132. Поток охлажденного MMR по трубопроводу 30 дросселируется на клапане 143 и потоком по трубопроводу 31 подается в межтрубное пространство ожижителя природного газа 132. Поток охлажденного LMR по трубопроводу 21 подается в переохладитель сжиженного природного газа 133, Доохлажденный поток LMR, отводимый по трубопроводу 22, дросселируется на клапане 142 и по трубопроводу 23 подается в межтрубное пространство переохладителя сжиженного природного газа 133. Поток сжиженного NG по трубопроводу 6 от ожижителя природного газа 132 дросселируется на клапане 141 и по трубопроводу 7 подается в переохладитель сжиженного природного газа 133. Потоки смешанного хладагента, подаваемые в межтрубное пространство, проходят переохладитель 133, ожижитель 132 и охладитель 131 нисходящим потоком и газовым потоком от спиральновитого теплообменного аппарата по трубопроводу 9 поступают в сепаратор смешанного хладагента 122 на приемной линии компрессора смешанного хладагента 102.

На фигуре 2 изображена принципиальная схема двухконтурного сжижения природного газа с двумя смешанными хладагентами с применением доохладителей по способу (b) настоящего изобретения. Подготовленный природный газ по трубопроводу 1 направляется для компримирования на компрессор подготовленного природного газа 201, поток сжатого природного газа по трубопроводу 2 направляется для охлаждения на АВО природного газа 211 и далее поток охлажденного природного газа по трубопроводу 3 проходит доохладитель подготовленного природного газа 251. Подготовленный природный газ по трубопроводу 4 от доохладителя подготовленного природного газа 251 (далее - NG), тяжелый смешанный хладагент по трубопроводу 30 (далее - HMR) от доохладителя тяжелого смешанного хладагента 252, смешанный хладагент высокого давления по трубопроводу 19 (далее - HP MR) от доохладителя смешанного хладагента высокого давления 255, подаются в охладитель природного газа 231, где охлаждаются потоком HMR, поступающим по трубопроводу 34 в межтрубное пространство. Часть охлажденного HMR по трубопроводу 33 дросселируется на клапане 244 и по трубопроводу 34 подается в межтрубное пространство охладителя природного газа 231. Потоки охлажденных HP MR по трубопроводу 20, NG по трубопроводу 5 и часть HMR по трубопроводу 37 подаются в охладитель природного газа 232. Охлажденный HMR по трубопроводу 38 дросселируется на клапане 243 и по трубопроводу 39 подается в межтрубное пространство охладителя природного газа 232. Охлажденные NG по трубопроводу 6 и HP MR по трубопроводу 21 подаются в ожижитель природного газа 233. Поток охлажденного HP MR по трубопроводу 22 дросселируется на клапане 242 и потоком по трубопроводу 23 подается в межтрубное пространство ожижителя природного газа 233. Поток сжиженного NG по трубопроводу 7 от ожижителя природного газа 233 дросселируется на клапане 241. Потоки смешанных хладагентов, выводимые в газообразном виде из межтрубного пространства ожижителя природного газа 233 и охладителей природного газа 231, 232, поступают на компримирование на компрессоры 203, 202 с приводами от газовых турбин. Поток HP MR по трубопроводу 9, выводимый из межтрубного пространства ожижителя природного газа 233, подается на компрессор смешанного хладагента высокого давления 203. Поток сжатого HP MR по трубопроводу 10 направляется для охлаждения на АВО смешанного хладагента высокого давления 213, охлажденный поток смешанного хладагента по трубопроводу 11 доохлаждается в доохладителе смешанного хладагента высокого давления 253 и далее по трубопроводу 12 поступает на компримирование в двухступенчатый дожимной компрессор смешанного хладагента высокого давления 204. Поток сжатого смешанного хладагента но трубопроводу 13 от первой ступени компрессора 204 направляется для охлаждения на АВО смешанного хладагента высокого давления 214, далее поток HP MR по трубопроводу 14 доохлаждается в доохладителе смешанного хладагента высокого давления 254 и по трубопроводу 15 поступает в охладитель смешанного хладагента высокого давления 234 на охлаждение потоком HMR, отводимым по трубопроводу 36 от охладителя природного газа 231. Поток охлажденного HP MR по трубопроводу 16 от охладителя смешанного хладагента высокого давления 234 поступает на вторую ступень дожимного компрессора смешанного хладагента высокого давления 204. Сжатый поток хладагента по трубопроводу 17 направляется для охлаждения на АВО смешанного хладагента высокого давления 215, далее поток HP MR по трубопроводу 18 доохлаждается в доохладителе смешанного хладагента высокого давления 255 и по трубопроводу 19 подается к охладителю природного газа 231. Потоки HMR по трубопроводам 24-26, выводимые из межтрубного пространства охладителей природного газа 231, 232 и от охладителя смешанного хладагента высокого давления 234, смешиваются и по трубопроводу 27 подаются на компрессор тяжелого смешанного хладагента 202. Компримированный поток HMR по трубопроводу 28 направляется для охлаждения на АВО тяжелого смешанного хладагента 212, далее поток охлажденного HMR по трубопроводу 29 направляется для доохлаждения в доохладитель тяжелого смешанного хладагента 252 и по трубопроводу 30 подается к охладителю природного газа 231.

На фигуре 3 изображена принципиальная схема двухконтурного сжижения природного газа с одним смешанным и вторым хладагентом, содержащим индивидуальный компонент, с применением доохладителей по способу (с) настоящего изобретения. Предполагается применение двухступенчатого компрессора смешанного хладагента 302 с приводом от газовой турбины.

Поток смешанного хладагента по трубопроводу 10 от сепаратора смешанного хладагента 321 подается на первую ступень компрессора смешанного хладагента 302, от которого сжатый поток хладагента по трубопроводу 11 подается на охлаждение атмосферным воздухом в АВО смешанного хладагента 312. Газожидкостная смесь по трубопроводу 12 от АВО смешанного хладагента 312 поступает в доохладитель смешанного хладагента 352 и далее охлажденный поток смешанного хладагента по трубопроводу 13 подается в сепаратор смешанного хладагента 322, от которого газовая фаза по трубопроводу 14 поступает на вторую ступень компрессора смешанного хладагента 302. Компримированный газ по трубопроводу 15 поступает для охлаждения на АВО смешанного хладагента 313, от которого газожидкостная смесь по трубопроводу 16 поступает в доохладитель смешанного хладагента 353 и далее охлажденный поток хладагента по трубопроводу 17 подается в сепаратор смешанного хладагента 323. Жидкая фаза по трубопроводу 22 от сепаратора смешанного хладагента 323 дросселируется на клапане 344 и далее потоком по трубопроводу 23 подается в сепаратор смешанного хладагента 322.

Подготовленный природный газ по трубопроводу 1 направляется для сжижения в спиральновитый теплообменный аппарат, состоящий из охладителя природного газа 331 и ожижителя природного газа 332. Сжиженный газ для переохлаждения направляется по трубопроводу 6 в переохладитель сжиженного природного газа 333, где переохлаждается потоком хладагента, поступающим по трубопроводу 36 и содержащим индивидуальный компонент. Переохлажденный сжиженный газ по трубопроводу 7 дросселируется на клапане 341.

Подготовленный природный газ по трубопроводу 1 направляется для компримирования на компрессор подготовленного природного газа 301, поток сжатого природного газа по трубопроводу 2 направляется для охлаждения на АВО природного газа 311 и далее поток охлажденного природного газа по трубопроводу 3 проходит доохладитель подготовленного природного газа 351. Подготовленный природный газ по трубопроводу 4 от доохладителя подготовленного природного газа 351 (далее NG), жидкая фаза по трубопроводу 24 от сепаратора смешанного хладагента 322, представляющая собой тяжелый смешанный хладагент (далее HMR), и газовая фаза по трубопроводу 18 от сепаратора смешанного хладагента 323, представляющая собой смешанный хладагент высокого давления (далее HP MR), подаются в охладитель природного газа 331, где охлаждаются потоком смешанного хладагента в межтрубном пространстве. Далее поток охлажденного HMR по трубопроводу 25 дросселируется на клапане 343 и потоком по трубопровод 26 подается в межтрубное пространство охладителя природного газа 331. Поток охлажденного HP MR по трубопроводу 19 и охлажденный NG по трубопроводу 5 подаются в ожижитель природного газа 332. Поток охлажденного HP MR по трубопроводу 20 дросселируется на клапане 342 и потоком по трубопроводу 21 подается в межтрубное пространство ожижителя природного газа 332. Потоки смешанного хладагента, подаваемые в межтрубное пространство, проходят ожижитель природного газа 332 и охладитель природного газа 331 нисходящим потоком и газовым потоком по трубопроводу 9 от спиральновитого теплообменного аппарата поступают в сепаратор смешанного хладагента 321 на приемной линии компрессора смешанного хладагента 302.

Поток хладагента, содержащий индивидуальный компонент, по трубопроводу 27 от переохладителя сжиженного природного газа 333 поступает в рекуперативный пластинчатый теплообменный аппарат 334 и далее нагретый поток хладагента по трубопроводу 28 подается на прием компрессора хладагента с индивидуальным компонентом 303. Поток сжатого хладагента по трубопроводу 29 подается на охлаждение атмосферным воздухом в АВО хладагента с индивидуальным компонентом 314. Поток охлажденного хладагента по трубопроводу 30 направляется для доохлаждения в доохладитель хладагента с индивидуальным компонентом 354 и далее потоком по трубопроводу 31 поступает на компрессорную часть детандера 304. Поток сжатого хладагента по трубопроводу 32 подается на охлаждение атмосферным воздухом в АВО 315. Поток охлажденного хладагента по трубопроводу 33 направляется для доохлаждения в доохладитель хладагента с индивидуальным компонентом 355 и потоком по трубопроводу 34 поступает на охлаждение в рекуперативный пластинчатый теплообменный аппарат 334. Поток охлажденного хладагента по трубопроводу 35 подается на расширение в детандер хладагента с индивидуальным компонентом 304 и далее поток по трубопроводу 36 используется в качестве источника холода для переохлаждения СПГ.

На фигуре 4 приведена принципиальная схема сжижения природного газа с применением доохладителей по способу (а) с использованием в качестве внутреннего источника холода подготовленного природного газа.

Предполагается применение двухступенчатого компрессора смешанного хладагента 402 с приводом от газовой турбины. Поток смешанного хладагента по трубопроводу 12 от сепаратора смешанного хладагента 422 подается на первую ступень компрессора смешанного, хладагента 402, от которого сжатый поток хладагента по трубопроводу 13 подается на охлаждение атмосферным воздухом в АВО смешанного хладагента 412. Газожидкостная смесь по трубопроводу 14 от АВО смешанного хладагента 412 поступает в доохладитель смешанного хладагента 452 и далее охлажденный поток смешанного хладагента по трубопроводу 15 подается в сепаратор смешанного хладагента 423, от которого газовая фаза по трубопроводу 16 поступает на вторую ступень компрессора смешанного хладагента 402. Компримированный газ по трубопроводу 17 направляется для охлаждения на АВО смешанного хладагента 413, от которого газожидкостная смесь по трубопроводу 18 поступает в доохладитель смешанного хладагента 453 и далее охлажденный поток хладагента по трубопроводу 19 подается в сепаратор смешанного хладагента 424. Жидкая фаза по трубопроводу 29 от сепаратора смешанного хладагента 424 дросселируется на клапане 447 и далее потоком по трубопроводу 30 подается в сепаратор смешанного хладагента 423.

Подготовленный природный газ по трубопроводу 1 направляется для сжижения в спиральновитый теплообменный аппарат, состоящим из. охладителя 431, ожижителя 432 и переохладителя 433.

Подготовленный природный газ по трубопроводу 1 направляется для компримирования на компрессор подготовленного природного газа 401, поток сжатого природного газа по трубопроводу 2 направляется для охлаждения на АВО природного газа 411, и далее охлажденный природный газ по трубопроводу 35 в необходимом количестве подается на прием компрессора внутреннего хладагента 403. Сжатый природный газ по трубопроводу 36 подается на охлаждение атмосферным воздухом на АВО внутреннего хладагента 414. Поток охлажденного газа по трубопроводу 37 доохлаждается, в охладителе внутреннего хладагента 451, от которого охлажденный природный газ по трубопроводу 38 направляется на разделение на две части. Первая часть по трубопроводу 39 проходит клапан 446 и потоком по трубопроводу 40 подается на смешение с природным газом по трубопроводу 5, подаваемым на сжижение. Вторая часть охлажденного природного газа по трубопроводу 41 подается на расширение на детандер внутреннего хладагента 404, где образуется поток холодного природного газа, отходящего по трубопроводу 42, часть которого по трубопроводу 44 подается в охладитель внутреннего хладагента 451, а остальная часть по трубопроводу 43 подается к доохладителям смешанного хладагента 452 и 453 для охлаждения смешанного хладагента. Потоки природного газа по трубопроводам 45 и 46 от аппаратов 451, 452 и 453 общим потоком по трубопроводу 47 подаются на компрессорную часть детандера внутреннего хладагента 404. Поток сжатого природного газа по трубопроводу 48 подается на охлаждение атмосферным воздухом на АВО внутреннего хладагента 415, от которого потоком по трубопроводу 49 подается на прием компрессора внутреннего хладагента 403.

Охлажденный подготовленный природный газ по трубопроводу 6 от (далее NG), жидкая фаза по трубопроводу 31 от сепаратора смешанного хладагента 423, представляющая собой тяжелый смешанный хладагент (далее HMR), и газовая фаза по трубопроводу 20 от сепаратора смешанного хладагента 424, представляющая собой смешанный хладагент высокого давления (далее HP MR), подаются в охладитель природного газа 431, где охлаждаются потоком смешанного хладагента в межтрубном пространстве. Далее поток охлажденного HMR по трубопроводу 32 дросселируется на клапане 445 и потоком по трубопроводу 33 подается в межтрубное, пространство охладителя природного газа 431. Поток охлажденного HP MR по трубопроводу 21 подается в сепаратор смешанного хладагента 421, где разделяется на жидкую фазу по трубопроводу 26, представляющую собой средний смешанный хладагент (далее MMR), и газовую фазу по трубопроводу 22, представляющую собой легкий смешанный хладагент (далее LMR). Охлажденный NG по трубопроводу 7, потоки MMR по трубопроводу 26 и LMR по трубопроводу 22 подаются в ожижитель природного газа 432. Поток охлажденного MMR по трубопроводу 27 дросселируется на клапане 444 и потоком по трубопроводу 28 подается в межтрубное пространство ожижителя природного газа 432. Поток охлажденного LMR по трубопроводу 23 подается в переохладитель СПГ 433. Доохлажденный поток LMR по трубопроводу 24 дросселируется на клапане 443 и потоком по трубопроводу 25 подается в межтрубное пространство переохладителя СПГ 433. Поток сжиженного NG по трубопроводу 8 от ожижителя природного газа 432 дросселируется на клапане 442 и потоком по трубопроводу 9 подается в переохладитель СПГ 433. Потоки смешанного хладагента, подаваемые в межтрубное пространство, проходят переохладитель 433, ожижитель 432 и охладитель 431 нисходящим потоком и газовым потоком по трубопроводу 11 от спиральновитого теплообменного аппарата поступают в сепаратор смешанного хладагента 422 на приемной линии компрессора смешанного хладагента 402.

Применение потоков подготовленного природного газа 43 и 40 в качестве внутреннего хладагента для охлаждения потоков 14 и 18 смешанного хладагента и подготовленного природного газа 5 позволяет регулировать температуру подготовленного природного газа 6, подаваемого на сжижение, и потоков смешанного хладагента 15 и 19 в диапазоне, обеспечиваемом резервом устойчивой работы технологической аппаратуры на необходимом уровне при небольших флуктуациях температуры природных хладагентов и поддерживать за счет этого производительность предприятия по СПГ на постоянном уровне, а при существенном изменении температуры природных хладагентов (суточные и сезонные колебания) уменьшить изменение производительности по СПГ относительно проектной величины, то есть уменьшить климатозависимость производства.

Пример 1. На основе операционных данных для среднетоннажного завода СПГ, проведен расчет и сравнение показателей экономической эффективности применения стадии доохлаждения потоков подготовленного природного газа и смешанного хладагента по схеме сжижения природного газа, представленной на фигуре 4.

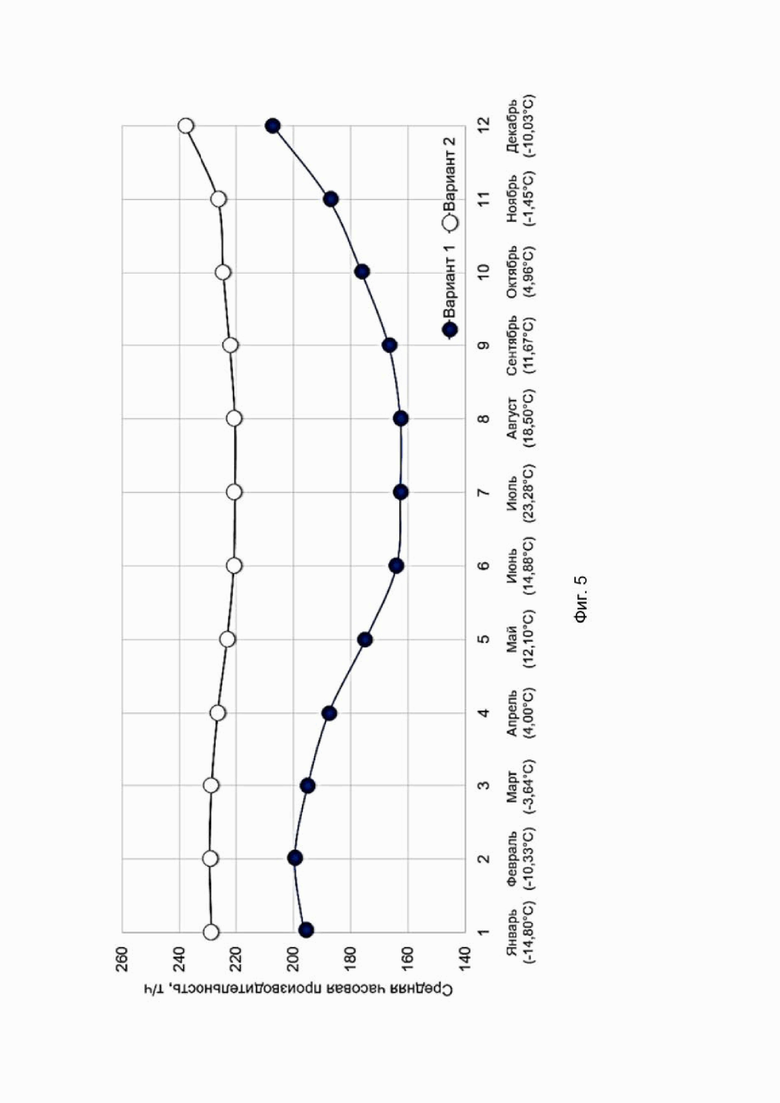

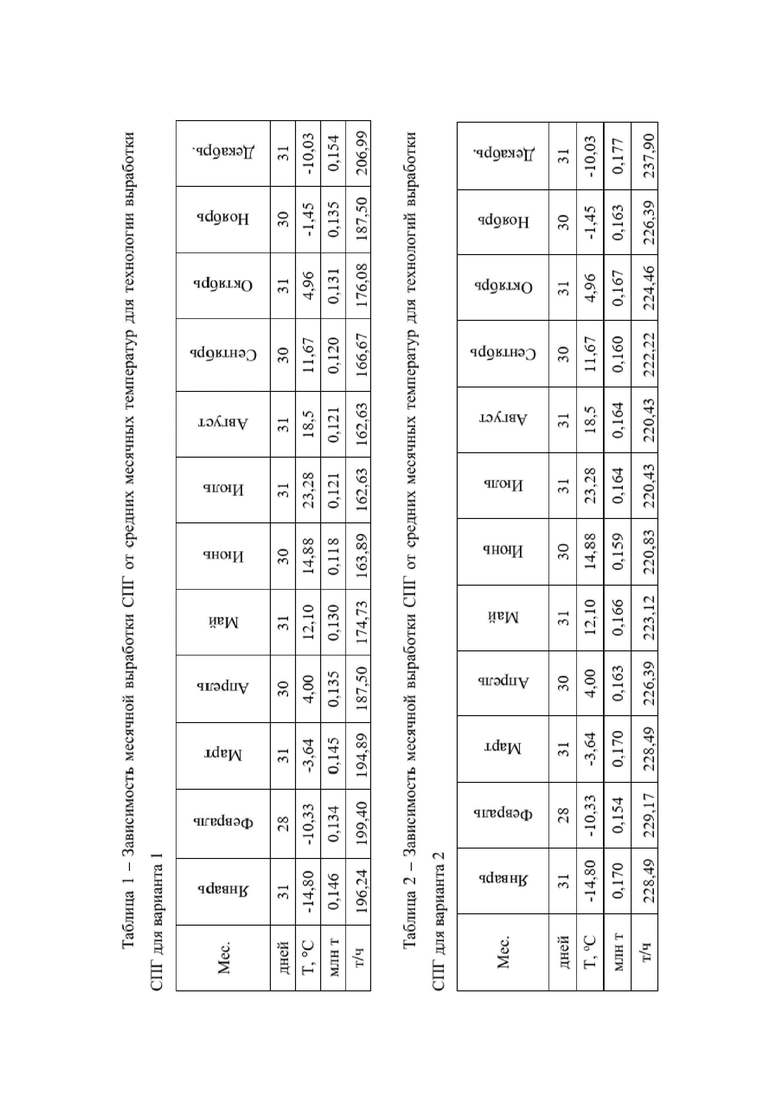

В ходе математического моделирования процесса производства СПГ было выполнено сопоставление показателей двух вариантов решения задачи: вариант 1 - схема сжижения природного газа по способу (а) без стадии доохлаждения в качестве прототипа (из схемы одноконтурного сжижения, природного газа, приведенной на фигуре 1, были исключены доохладители смешанного хладагента 152, 153 и доохладитель подготовленного природного газа 151), вариант 2 - схема сжижения природного газа по способу (а) с применением стадии доохлаждения по заявляемому изобретению, обозначенному на фигуре 4, Для сравниваемых вариантов, осуществляемых в умеренной климатической зоне, были рассчитаны зависимости средней часовой производительности от средней месячной температуры, представляющие собой функции распределения средней месячной производительности предприятия по сжиженному природному газу во времени по месяцам в течение 2020 года (фигура 5). Зависимость месячной выработки СПГ от средней месячной температуры для варианта 1 приведена в таблице 1, а для варианта 2 - в таблице 2. Годовая выработка СПГ рассчитывалась исходя из выработки каждого месяца и составила для варианта 1-1,59 млн т, для варианта 2 - 1,98 млн т (таблицы 1, 2).

Как показали расчеты, средняя производительность предприятия в летние месяцы снижается по отношению к зимнему периоду работы как следствие климатозависимости, причем при включении доохлаждения по заявляемому изобретению эта зависимость в значительной мере ослабевает. По сравнению с прототипом минимум средней производительности по СПГ составляет 220 т/ч, что на 57 т/ч или 35% больше, чем у прототипа (163 т/ч), что свидетельствует эффективности предлагаемого доохлаждения потоков. Годовая производительность по выработанному СПГ по заявляемому изобретению составила 1,98 млн т, что на 24% больше, чем у прототипа (1,59 млн т), что подтверждает достижение поставленной цели. Кроме того, уровень климатозависимости производства СПГ для заявляемого изобретения снизился до уровня 0,00021 против 1,084, характеризующего прототип, и весьма близок к нулю, характеризующему климатонезависимость способа производства СПГ.

Детальный технико-экономический анализ проекта строительства двух вариантов заводов по производству СПГ и итоговые показатели экономической эффективности изобретения на примере строительства среднетоннажного завода СПГ при прогнозной цене реализации СПГ 1412 долл. США/т, расчетный период - 25 лет показали, что увеличение капитальных вложений на 1,4% за счет применения стадии доохлаждения с использованием внутреннего источника холода увеличивает годовую выработку среднетоннажного завода СПГ на 24% с 1,59 млн до 1,98 млн т, и, как следствие, обеспечивает соответствующий рост выручки на 24%. При этом эксплуатационные затраты возрастают лишь на 18%. Таким образом, в результате увеличиваются показатели эффективности проекта строительства среднетоннажного завода СПГ: чистый дисконтированный доход - на 28%, а ВИД - на 5,8%. Анализ применения стадии доохлаждения подтверждает экономическую эффективность нового технического решения.

Расчет завода СПГ, размещаемого в ряде регионов страны с существенно отличающимися климатическими условиями, показал, что влияние климатических условий на производительность предприятия по производству СПГ со схемой, соответствующей варианту 2 (заявляемому изобретению) значительно ниже, чем для варианта 1 (прототип), и во всех случаях годовая производительность варианта 2 выше, чем у прототипа (таблица 3) на 16-24%, что приводит к существенному снижению уровня климатозависимости по сравнению с прототипом, то есть заявляемое изобретение может иметь универсальное значение.

Заявляемое изобретение обеспечивает решение поставленной задачи по разработке способа эффективного сжижения природного газа, для разных климатических зон, обеспечивающего в качестве технического результата увеличение годовой выработки СПГ и снижение уровня климатозависимости способа производства с учетом климатических изменений температуры окружающей среды в процессе эксплуатации предприятия по производству СПГ, за счет доохлаждения потоков природного газа и хладагентов после их компримирования в доохладителях потоков холода от внешнего и внутреннего источника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа | 2022 |

|

RU2803363C1 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| Способ сжижения природного газа с применением смешанных хладагентов | 2023 |

|

RU2803366C1 |

| КОМПЛЕКСНАЯ СИСТЕМА ОХЛАЖДЕНИЯ МЕТАНА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2752223C2 |

| Секционированный криогенный трубопровод | 2022 |

|

RU2795634C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА "АРКТИЧЕСКИЙ КАСКАД МОДИФИЦИРОВАННЫЙ" И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2792387C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538192C1 |

| УСТАНОВКА И СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2018 |

|

RU2684232C1 |

| Способ глубокого деазотирования сжиженного природного газа | 2024 |

|

RU2833765C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПРИМИРОВАННОГО ПРИРОДНОГО ГАЗА НА ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2641410C1 |

Способ сжижения природного газа предназначен для производства сжиженного природного газа (далее СПГ), обеспечивающего регулирование производительности вырабатываемого СПГ в условиях флуктуаций климатических параметров окружающей среды, и может быть использован на газоперерабатывающих предприятиях, расположенных в различных регионах страны или мира вне зависимости от климатического пояса. Способ сжижения природного газа предусматривает проведение процесса сжижения природного газа в разных климатических зонах и включает стадию доохлаждения до минимальной среднемесячной температуры климатической зоны охлажденных за счет внешней среды потоков подготовленного природного газа и применяемых хладагентов после компримирования за счет подачи в доохладители потоков холода от внешнего и/или внутреннего источника, при этом в качестве потоков холода от внешнего источника используются потоки охлажденного природного газа, и/или инертного газа, и/или индивидуальных углеводородов, циркулирующие в отдельном холодильном контуре, при этом в качестве потоков холода от внутреннего источника используются часть потока подаваемого на сжижение подготовленного природного газа (далее поток А), подвергаемая дополнительному сжатию и охлаждению с использованием холода окружающей среды, последующему охлаждению и подаче части потока сжатого охлажденного природного газа (первая часть потока А) на смешение с природным газом, подаваемым на сжижение, и часть сжатого потока охлажденного природного газа (вторая часть потока А) после расширения на охлаждение применяемых хладагентов и природного газа, подаваемого на смешение, при этом (a) в одноконтурных схемах сжижения с применением смешанного хладагента, (b) в двухконтурных схемах сжижения с применением нескольких последовательных односекционных теплообменных аппаратов, (с) в двухконтурных схемах сжижения с применением многосекционного теплообменного аппарата для охлаждения и ожижения подготовленного к сжижению природного газа смешанным хладагентом доохлаждение подготовленного природного газа и соответствующих хладагентов обеспечивают доохладителями. Заявляемое изобретение обеспечивает увеличение годовой выработки СПГ и снижение уровня климатозависимости способа производства с учетом климатических изменений температуры окружающей среды в процессе эксплуатации предприятия по производству СПГ за счет доохлаждения потоков природного газа и хладагентов после их компримирования в доохладителях потоков холода от внешнего и внутреннего источников. 3 з.п. ф-лы, 5 ил., 3 табл.

1. Способ сжижения природного газа, предусматривающий проведение процесса сжижения природного газа в разных климатических зонах, а именно арктической или антарктической, умеренной и тропической, включающий последовательные процедуры охлаждения, сжижения и переохлаждения подготовленного к сжижению природного газа, включающие компримирование природного газа по меньшей мере в одну ступень, с его последующей подачей не менее чем в один многосекционный или несколько последовательных односекционных теплообменных аппаратов для проведения процедур охлаждения, сжижения и переохлаждения подготовленного природного газа за счет передачи холода от потоков циркулирующих одного или нескольких хладагентов, содержащих индивидуальные компоненты или их смесь, при этом компримирование каждого из применяемых хладагентов осуществляют по меньшей мере в одну ступень, процесс охлаждения сжатых потоков подготовленного природного газа и применяемых хладагентов осуществляют в охладителях с использованием холода от окружающей среды, последующее охлаждение потоков применяемых хладагентов осуществляют возвращаемыми на компримирование потоками хладагентов, охлажденные хладагенты после расширения используют в качестве источников холода для охлаждения, и/или сжижения, и/или переохлаждения подготовленного природного газа, отличающийся тем, что в процесс сжижения включают стадию доохлаждения до минимальной среднемесячной температуры климатической зоны охлажденных за счёт внешней среды потоков подготовленного природного газа и применяемых хладагентов после компримирования за счет подачи в доохладители потоков холода от внешнего и/или внутреннего источника, при этом в качестве потоков холода от внешнего источника используют потоки охлажденного природного газа, и/или инертного газа, и/или индивидуальных углеводородов, циркулирующие в отдельном холодильном контуре, при этом в качестве потоков холода от внутреннего источника используют часть потока, подаваемого на сжижение подготовленного природного газа (далее поток А), подвергаемую дополнительному сжатию и охлаждению с использованием холода окружающей среды, последующему охлаждению и подаче части потока сжатого охлажденного природного газа (первая часть потока А) на смешение с природным газом, подаваемым на сжижение, и части сжатого потока охлажденного природного газа (вторая часть потока А) после расширения на охлаждение применяемых хладагентов и природного газа, подаваемого на смешение, при этом

(а) в одноконтурных схемах сжижения с применением смешанного хладагента, представляющего собой смесь по меньшей мере из двух или более компонентов, состоящую из бутана, пропана, этана, этилена, метана, азота и прочих компонентов, и одного многосекционного теплообменного аппарата для охлаждения, сжижения и переохлаждения подготовленного к сжижению природного газа, доохлаждение подготовленного природного газа обеспечивают доохладителями, устанавливаемыми на линии потока природного газа после его компримирования между аппаратами воздушного и/или водяного охлаждения и многосекционным теплообменным аппаратом, доохлаждение смешанного хладагента обеспечивают доохладителями смешанного хладагента, устанавливаемыми после каждой ступени компримирования на линиях между аппаратами воздушного и/или водяного охлаждения и сепараторами смешанного хладагента,

(b) в двухконтурных схемах сжижения с применением нескольких последовательных односекционных теплообменных аппаратов, где проходят процессы охлаждения, сжижения и переохлаждения подготовленного природного газа двумя смешанными хладагентами, первый из которых участвует в предохлаждении природного газа и состоит из бутана, пропана и этана и/или этилена (далее первый хладагент), и второй из которых участвует в сжижении и переохлаждении природного газа и состоит из этана и/или этилена, метана и азота (далее второй хладагент), доохлаждение подготовленного природного газа и второго хладагента обеспечивают доохладителями подготовленного природного газа и второго хладагента, устанавливаемыми на соответствующих линиях подачи природного газа и второго хладагента после их компримирования между аппаратами воздушного и/или водяного охлаждения и односекционным теплообменным аппаратом, обеспечивающим предварительное охлаждение подготовленного природного газа, охлаждение первого хладагента обеспечивают охладителями, устанавливаемыми на линии подачи первого хладагента после каждой ступени компримирования первого хладагента после соответствующих аппаратов воздушного и/или водяного охлаждения,

(c) в двухконтурных схемах сжижения с применением многосекционного теплообменного аппарата для охлаждения и ожижения подготовленного к сжижению природного газа смешанным хладагентом, представляющим собой многокомпонентную смесь, и переохладителя для переохлаждения природного газа хладагентом, содержащим индивидуальный компонент, доохлаждение подготовленного природного газа обеспечивают доохладителями подготовленного природного газа, устанавливаемыми на линии природного газа после его компримирования между аппаратами воздушного и/или водяного охлаждения и многосекционным теплообменным аппаратом, доохлаждение смешанного хладагента обеспечивают доохладителями смешанного хладагента, устанавливаемыми после каждой ступени компримирования смешанного хладагента на линиях подачи смешанного хладагента между аппаратами воздушного и/или водяного охлаждения и сепараторами смешанного хладагента, доохлаждение индивидуального хладагента обеспечивает доохладителями индивидуального хладагента, устанавливаемыми на линии подачи индивидуального хладагента после компримирования хладагента после аппаратов воздушного и/или водяного охлаждения.

2. Способ по п. 1, отличающийся тем, что в качестве приводов компрессоров контуров внешнего источника холода в арктическом или антарктическом и умеренном климате используют газовую турбину, в тропическом климате – электродвигатель.

3. Способ по п. 1, отличающийся тем, что в качестве внешнего источника холода, циркулирующего в отдельном холодильном контуре, используют индивидуальные компоненты: метан, или этан, или этилен, или пропан, или пропилен, или бутан, или изобутан, или аммиак, или азот, или фреон, или смеси этих индивидуальных компонентов, или захоложенную воду.

4. Способ по п. 1, отличающийся тем, что в качестве внутреннего источника холода используют поток отпарного газа, образующегося при дросселировании после процедуры переохлаждения в теплообменном аппарате или поступающего из резервуара хранения сжиженного природного газа.

| КОМБИНИРОВАННЫЙ ЦИКЛ СЖИЖЕНИЯ ГАЗА, ИСПОЛЬЗУЮЩИЙ МНОЖЕСТВО ДЕТАНДЕРОВ | 2004 |

|

RU2331826C2 |

| СПОСОБ ДЛЯ СЖИЖЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2434190C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ | 2007 |

|

RU2455595C2 |

| Способ сжижения богатой углеводородами фракции | 2016 |

|

RU2705130C2 |

| US 10935312 B2, 02.03.2021. | |||

Авторы

Даты

2023-05-11—Публикация

2022-11-02—Подача