Изобретение относится к области авиационной техники, а именно конструкции лопастей воздушных винтов составной металло-композитной многоконтурной интегральной пустотелой конструкции, изготовленных из металлов и волокнистых полимерных композиционных материалов, в частности к конструкции лопастей несущих и рулевых винтов вертолетов.

Изобретение также может быть использовано при конструировании лопастей воздушных винтов различных транспортных средств, вентиляторов, роторов ветроэнергетических установок, а также в других областях техники, где необходимо использование силовых несущих аэродинамических конструкций.

Аэродинамические и инерционные нагрузки действуют на лопасти воздушного винта. Проблемы роста амплитуд переменных периодических нагрузок на лопасти, в проводке управления винтом, аэроупругая неустойчивость движения лопасти типа флаттер ограничивают эксплуатационные характеристики воздушного винта в целом.

Целями проектирования лопасти винта является обеспечение:

- необходимых величин массовых, жесткостных и частотных характеристик;

- высокого аэродинамического качества винта;

- низкого уровня переменных нагрузок и аэроупругой устойчивости;

- технологичности изготовления, эксплуатации и ремонта;

- заданной прочности, ресурса и срока службы, стоимости.

Упомянутые цели достигаются применением передовых компоновок лопасти (аэродинамической, геометрической, массово-жесткостной), конструктивных схем, использованием современных технологий цифрового проектирования и производства, новых конструкционных материалов, при наличии совокупности ограничений - весовых, конструктивных, аэроупругих, прочностных и стоимости жизненного цикла воздушного винта в целом [1, 2].

Одним из крупных достижений в авиастроении является создание конструкций и технологий изготовления композитных лопастей, имеющих многоконтурную структуру конструктивно-силовой схемы элементов по длине лопасти. Такая топология структуры конструктивно-силовой схемы имеет оптимальную плотность распределения и использования материала в пространстве проектирования, поскольку позволяет разнести материал по контуру сечения на максимальное расстояние от осей жесткости лопасти. Это обеспечивает наибольшую жесткость лопасти, что снижает изгибные, крутильные деформации и соответственно действующие напряжения. Также обеспечиваются требуемые взаимные расположения центров давления, тяжести, жесткости и растяжения сечений лопасти, определяющие характеристики аэроупругости - заданные собственные частоты и отсутствие флаттера. Рациональная компоновка замкнутых элементов конструктивно-силовой схемы многоконтурной лопасти обеспечивает высокую живучесть, увеличивает ресурс лопасти, делает лопасть менее чувствительной к усталостным и боевым повреждениям конструкции.

Известен аналог изобретения - безлонжеронная лопасть винта вертолета из полимерных композиционных материалов и способ ее изготовления - патент RU 2547672 С1, опубл. 10.04.2015, МПК В64С 27/473, В64С 11/20. В патенте дано описание конструкции типового сечения пера лопасти состоящего из работающей многослойной композитной оболочки, которая включает два Сообразных пакета - широкий наружный и узкий внутренний. Между пакетами в носовой части сечения установлен центровочный груз, а на внешней поверхности наружного пакета установлена резиновая накладка и металлическая оковка. В хвостовой части расположен концевой пакет. Внутренняя полость, образованная пакетами, содержит пенопластовый заполнитель, который может быть разделен упрочняющими композитными перегородками двутавровой формы вдоль пера лопасти и поперек хорды лопасти. Элементы конструкции соединены клеями.

Известна лопасть воздушного винта и способ изготовления этой лопасти, по совокупности отличительных признаков принятая за прототип изобретения - патент RU 2561827 С1, опубл. 10.09.2015, МПК В64С 27/473, В64С 11/26. Лопасть включает в себя высокопрочные элементы конструкции, заполнители внутренних полостей, балансировочные грузы, нагревательную накладку, антиабразивную оковку, элементы крепления, аэродинамические обтекатели, триммеры. Конструкция лопасти имеет безлонжеронную компоновку, и на всей длине лопасти ее силовой каркас состоит из высокопрочной оболочки, собранной из продольно расположенных пакетов листов волокнистых композиционных материалов с различными механическими свойствами. Толщина контуров оболочки лопасти имеет переменные размеры вдоль радиуса лопасти и вдоль хорды. В типовой профильной части оболочка включает в себя наружный С-образный пакет в виде обшивки, внутренний носовой С-образный пакет, подкрепляющие внутренние П-образные пакеты в виде тонких стенок, замыкающий хвостовой пакет в виде ножа. Хвостовая часть профиля может быть усилена плоским пакетом и стрингером. Между С-образными пакетами в носовой части установлены центровочные грузы, а на внешней поверхности наружного пакета установлена нагревательная накладка и антиабразивная оковка. Во все свободные внутренние полости лопасти также на всей ее длине установлены вкладыши заполнителя из легких пористых материалов. Наружные поверхности комлевых сечений в зоне расположения стыковочных отверстий по носку и хвостовой части образованы продолжением поверхностей вдоль радиуса ближнего к комлю аэродинамического профиля. В комлевой части лопасти, на части ее длины, в зоне стыковочного узла и на переходе к типовой профильной части, верхняя и нижняя полки оболочки усилены по толщине пакетами, а вместо центровочных грузов, расположенных в носке концевой части лопасти, в носовой полости установлен вкладыш из пористого материала. Количество внутренних полостей оболочки и, соответственно, количество вкладышей из пористых материалов, а также внутренних подкрепляющих элементов, разделяющих внутренние полости, может быть разным (от единицы до требуемого) в зависимости от требований к конструкции лопасти и ее назначения. При этом подкрепляющие внутренние элементы могут быть установлены лишь на части длины лопасти, и число внутренних полостей лопасти может быть переменным по ее длине.

Лопасти аналога и прототипа изготавливается методом выкладки слоев препрега с последующим одношаговым прессованием пластика совместно с заполнителем в пресс-форме, т.е. термокомпрессионным способом, при котором давление прессования создается за счет расширения при нагреве внутреннего заполнителя, являющегося частью конструкции лопасти. В результате получается интегральная конструкция лопасти, состоящая из 1+(1+i) замкнутых контуров, где: i=0÷N - число внутренних перегородок. Полость контура № 1 содержит центровочный груз, полости остальных контуров заполнены легким пористым материалом - пенопластом.

Общими конструктивными, технологическими и эксплуатационными недостатками упомянутых лопастей аналога и прототипа являются.

1. Малая ширина оковки по хорде лопасти. Оковка наклеена на резиновую (нагревательную) накладку и не превышает ее габариты, т.е. не соединяется непосредственно с пластиком силовой оболочки лопасти. Таким образом, узкая оковка в основном обеспечивает антиабразивную защиту передней кромки лопасти и практически не работает в конструктивно-силовой схеме лопасти. Это не позволяет в полной мере реализовать возможности компоновки по увеличению изгибных и крутильных жесткостей лопасти, а следовательно, по снижению упругих деформаций и нагрузок, что ограничивает ресурс лопастей.

2. Проблема использования лопастей из композиционных материалов связана с относительно низкой их стойкостью к ударным нагрузкам при столкновении с посторонними предметами, в том числе с птицами. Конструктивно эта проблема решается путем защиты передней кромки лопасти металлической оковкой. Однако, узкие оковки лопастей аналога и прототипа не решают задачу птицестойкости конструкции в полной мере, поскольку отсутствует непосредственная связь оковки с пластиком лопасти и нагрузка давления удара концентрируется в локальной зоне, что может привести к локальному разрушению силового элемента конструкции, а затем к потере несущей способности всей лопасти и к катастрофе.

3. Обеспечение молниезащищенности лопастей из композиционных материалов и, в первую очередь, углепластиков, является важной проблемой, связанной с обеспечением надежности эксплуатации. Известно [7], что при поражении молнией незащищенные полимерные композиционные материалы получают значительные повреждения (сквозные пробои, прогары, послойные расслоения, разрушения на несколько фрагментов) от взрыва материала продуктами деструкции связующего, недопустимые по ресурсным и эксплуатационным требованиям. У лопастей аналога и прототипа не предусмотрена молниезащищенность конструкции.

4. У аналога и прототипа предусмотрен вариант компоновки лопасти без внутренних упрочняющих (подкрепляющих) перегородок (i-О). Этому варианту соответствует двухконтурная конструкция сечения пера лопасти состоящая из короткого массивного переднего контура с С-образной носовой частью и центровочным грузом, и длинного клиновидного хвостового контура с утоняющейся к задней кромке обшивкой и пенопластовым заполнителем. Известно [2], что у такой компоновки центр жесткости (центр кручения или центр изгиба) сечения существенно смещен к передней кромке лопасти по сравнению с многоконтурными компоновками, включающими внутренние перегородки (i=1÷N). Более переднее положение центра кручения относительно центра тяжести сечения лопасти приводит к сдвигу эффективной центровки назад относительно центра кручения и, как следствие, приводит к аэроупругой неустойчивости - уменьшению запаса до границы флаттера и увеличению переменных нагрузок на лопастях и на проводке управления воздушным винтом.

5. Заполнение внутренних полостей контуров лопастей аналога и прототипа термокомпрессионными пенопластами, которые являются несъемной технологической оснасткой для прессования пластика и после прессования становятся частью конструкции лопасти. Использование пенопластов приводит к расширению номенклатуры материалов, оборудования, технологической оснастки в лопастном производстве. В технологический процесс вводится дополнительные операции изготовления вкладышей пенопластового заполнителя необходимой конфигурации - фрезерование или вспенивание. Затруднено изготовление длинных вкладышей, а при изготовлении составных вкладышей, требуется их подгонка и стыковка. Затруднено изготовление вкладышей имеющих малую ширину и строительную высоту. Затруднена сборка длинных элементов контуров и пенопластовых вкладышей перед прессованием. Затруднена пропрессовка пенопластом толстых пакетов пластика (особенно в комлевой части лопасти) и вертикальных участков стенок, поэтому требуются дополнительные операции предварительной опрессовки листов пакетов, стенок перед окончательным прессованием. Перед окончательным прессованием собранная на вкладышах заготовка лопасти превышает на определенные припуски окончательные размеры лопасти по хорде и толщине, из-за того, что неотвержденные пакеты листов препрегов толще, чем отвержденные. При укладке такой заготовки в пресс-форму ее разъемные части не могут сразу сомкнуться окончательно. Поэтому в процессе прессования (вплоть до достижения температуры начала реакции отверждения связующего в препреге) приходится стягивать разъемные части пресс-формы до их полного смыкания, контролировать зазоры, что значительно усложняет технологический процесс, особенно для длинномерных лопастей. При прессовании не обеспечивается стабильность геометрического положения внутренних стенок контуров по хорде и длине лопасти. Используемые марки легких пенопластов имеют, как правило, нестабильные термокомпрессионные характеристики, низкие прочностные свойства, обладают влагопоглощением. В производстве возможно появление дефектов недопрессовки - рыхлости пластика, непроклеев на границе раздела пластика и пенопласта, что требует дополнительных операций контроля и ремонта. Также в эксплуатации возможно образование конденсата и накопление влаги в порах пенопластового заполнителя, что приводит к смещению поперечной центровки сечений лопастей, разбалансировке лопастей винта, повышенным вибрациям.

Указанные выше недостатки лопастей аналога и прототипа увеличивают затраты лопастного производства, снижают стабильность характеристик лопастей в производстве и эксплуатации.

Техническая проблема заявляемого изобретения состоит в разработке простой, надежной конструкции лопасти воздушного винта, обеспечивающей высокое аэродинамическое качество, низкий уровень нагрузок, аэроупругую устойчивость при существенном повышении стабильности характеристик, низкой себестоимости производства и эксплуатации.

Технический результат предлагаемого изобретения заключается в том, что достигается простота инновационной конструкции лопасти, стабильность геометрических и упруго-массовых характеристик, обеспечивается высокая статическая и усталостная прочность, живучесть, низкий уровень нагрузок и вибраций, аэроупругая устойчивость, необходимый спектр собственных частот, эксплуатационная технологичность, надежная защита от внешних воздействующих факторов, в том числе птицестойкость, влагостойкость, молниезащищенность, а следовательно - установленный ресурс и календарный срок службы во всех ожидаемых условиях эксплуатации.

Достижение технического результата обеспечивается тем, что лопасть воздушного винта многоконтурной конструкции, включающая в себя комлевую часть, аэродинамически профилированные части пера лопасти - переходную, типовую и законцовку, центровочные грузы, триммер, обтекатели, узел крепления, другие элементы, высокопрочную композитную оболочку состоящую из внешнего пакета, внутренних пакетов и подкрепляющих элементов, в соответствии с заявляемым изобретением, - лопасть является составной металло-композитной многоконтурной интегральной конструкцией с силовой работающей металлической оковкой лопасти, которая установлена по всей длине носовой части лопасти до комлевых сечений и соединена с высокопрочной композитной оболочкой, имеющей различную геометрию форм и размеры внутренних полостей контуров по длине и ширине лопасти, в которые в носовой части установлены заполнители, включая центровочные грузы, а средний и хвостовые контуры являются пустотелыми.

Предусмотрен вариант, когда оковка выполнена шириной, которая составляет 10÷30 % от хорды лопасти, толщиной 0,3÷1,5 мм и состоит из нескольких состыкованных частей по длине лопасти. Оковка установлена на клеевой материал.

Предусмотрен вариант, когда внутренняя часть оковки всей поверхностью соединена с наружной поверхностью высокопрочной оболочки лопасти.

Предусмотрен вариант, когда внутренняя часть оковки только верхним и нижним краем соединена с наружной поверхностью высокопрочной оболочки лопасти, образуя замкнутый носовой контур № 1, внутри которого установлен заполнитель - резиновая накладка.

Предусмотрен вариант, когда в резиновую накладку носовой части лопасти установлен нагревательный элемент противообледенительной системы электротермического типа для обеспечения сброса льда с лопасти. Вариант с противообледенительной системой является дополнительной опцией поставки лопасти и зависит от требований конкретного заказчика. Исключение противообледенительной системы снижает вес лопасти. Широкая оковка защищает лопасть от абразивного износа, участвует в силовой схеме и совместно с центровочными грузами обеспечивает необходимую поперечную центровку сечений лопасти. Включение широкой металлической оковки в силовую схему конструкции композитной лопасти обеспечивает повышенную стойкость к ударным нагрузкам при возможном столкновении с птицами, поскольку нагрузка давления удара распределяется по большой площади зоны склейки оковки с пластиком, что значительно уменьшает удельную энергию удара и повышает характеристики безопасности полета. Наружная поверхность оковки и оболочки совместно образуют наружную поверхность лопасти. Высокопрочная оболочка включает внешний пакет, внутренние пакеты и подкрепляющие элементы конструкции, собранные из листов волокнистых композиционных материалов с диапазоном углов армирования 0^90° к продольной оси лопасти, определяющим заданные жесткостные и механические свойства пластика. Полки внешнего С-образного пакета смыкается в хвостовой части пера лопасти, образуя хвостовую пластину. Хвостовая пластина включена в конструкцию лопасти и образует форму хвостовой части ее поверхности. Форма и угол отгиба хвостовой пластины совместно с формой осевой дуги профиля лопасти определяют величину и пикирующее или кабрирующее направление действия аэродинамического момента, необходимого для минимизации скручивающих лопасть нагрузок и оптимального махового движения лопастей.

Хвостовая часть внешнего пакета пера лопасти усилена клиновидным композитным стрингером, который также участвует в силовой схеме, увеличивая жесткость хвостовой пластины пера лопасти. На хвостовой пластине в типовой части лопасти установлен триммер, предназначенный для дополнительной корректировки величины аэродинамического момента.

Триммер состоит из нескольких металлических пластин. Пластины триммера установлены с зазором по длине хвостовой пластины, для обеспечения меньшей повреждаемости от молниевых разрядов. Стыковочные края пластин триммера разделены на лепестки с подсечками. Лепестки пластин триммера поочередно соединены с верхней и нижней сторонами хвостовой пластины пера лопасти нахлесточным клеезаклепочным соединением, что обеспечивает равномерную передачу нагрузок в зонах контакта. Во внешний пакет установлен С-образный внутренний передний пакет, образуя между ними замкнутый передний контур №2 внутри которого в центрованной типовой части лопасти установлены центровочные грузы. Вне центрованной части лопасти полость переднего контура № 2 сужается по ширине вдоль длины лопасти в направлении комля. В комлевой части лопасти внутренний передний пакет смыкается с внешним пакетом. В сужающуюся полость переднего контура № 2 установлен резиновый заполнитель.

В передний внутренний пакет установлен противоположно направленный С-образный задний внутренний пакет, при этом полки переднего и заднего внутренних пакетов соединяются на «ус», являющийся технологическим компенсатором при сборке и прессовании лопасти. Внутренние пакеты образуют коробчатый полый средний контур № 3 с утолщенными стенками. Хвостовая часть пера лопасти включает пустотелый канал, образованный стенкой заднего внутреннего пакета, полками внешнего пакета и стрингером, в котором установлена по меньшей мере, одна промежуточная подкрепляющая композитная стенка, образующая по меньшей мере, два полых хвостовых контура №№ 4, 5. Число подкрепляющих стенок, и следовательно полых хвостовых контуров, выбирается при проектировании лопасти. Комлевой композитный обтекатель установлен отбортовкой на обшивку оболочки и герметично закрывает торцы каналов полых хвостовых контуров пера лопасти со стороны комлевой части.

Силовая комлевая часть лопасти состоит из оковки с накладкой, соединенных с оболочкой, включающей внешний пакет, внутренние передний и задний пакеты, и образует поверхность перехода от аэродинамически профилированной части пера лопасти к коробчатому торцевому сечению комля. Для усиления стыковочного узла крепления к втулке воздушного винта, на части длины комлевой части лопасти, включающей зону узла крепления лопасти, на полки полого среднего контура № 3 установлены верхний и нижний внутренние усиливающие комлевые пакеты с металлическими подузловыми пластинами. Металлическая крышка установлена на торце комля и герметично закрывает канал полого среднего контура № 3 лопасти со стороны комлевой части.

Пакеты и подкрепляющие элементы конструкции могут иметь различную толщину и линейные размеры по длине и по хорде лопасти, что совместно с углами армирования волокон композиционных материалов обеспечивает достаточную жесткость на изгиб и кручение, а также прочность пластика на смятие в зоне узла крепления лопасти. Внутренние полости контуров соответственно имеют различную геометрию форм и размеры по длине и хорде лопасти, могут соединяться и прерываться.

Комлевая часть содержит двухболтовой узел крепления к втулке винта с двумя вертикальными отверстиями одинакового диаметра, выполненными в пластике и разнесенными по хорде лопасти, в которые на клеевом материале установлены металлические детали - втулки, закрепленные на полках комля гайками и застопоренные штифтами, распорные втулки с шайбами для предотвращения смятия (деформации) комлевой части лопасти. Шайбы установлены в цекованные углубления подузловых пластин и являются технологическими компенсаторами, обеспечивающими установку распорных втулок в полость среднего контура №3 лопасти.

Конструктивно-силовая компоновка комлевой части лопасти, включая геометрию отверстий и силовых деталей крепления, межцентровое расстояние, выбрана из условий максимального снижения взаимного влияния отверстий и концентрации напряжений в пластике комля, что обеспечивает заданную несущую способность высоконагруженного соединения лопасти к втулке винта. Законцовка лопасти сформирована передним металлическим концевыми обтекателем и задним композитным концевыми обтекателем. Концевые обтекатели закрывают каналы полостей контуров концевого торца лопасти. В переднем съемном металлическом концевом обтекателе выполнено дренажное отверстие для выравнивания внутреннего и внешнего давления, и удаления влаги из внутренних полых контуров лопасти. Лопасть защищена от проникновения и поглощения влаги.

Конструкция лопасти исключает места возможного скопления влаги - застойные зоны. Удаление влаги обеспечивается под действием силы тяжести - стекание воды на стоянке или центробежной силы при вращении лопасти через дренажное отверстие в концевом обтекателе. Лопасть защищена от поражения молнией и статического электричества. В комле и в зоне триммера установлены специальные металлические элементы конструкции - комлевая шайба и молниезащитная сетка, образующие электропроводящие соединения концевого металлического обтекателя законцовки и триммерных пластин через оковку с металлическими деталями узла крепления лопасти, что обеспечивает стекание разряда электричества на массу корпуса втулки винта.

Именно широкая металлическая оковка, интегрированная в конструкцию композитной лопасти, является надежным проводником разряда электричества от наиболее подверженных ударам молний обтекателя законцовки лопасти и триммерных пластин до массы корпуса втулки винта и предотвращает проникновение молнии через поверхность внутрь лопасти, что сводит воздействие молнии к минимуму. Поверхность композитной оболочки покрыта системой лакокрасочного покрытия, что защищает ее от воздействия окружающей среды и продуктов сгорания топлива. При необходимости, в концевой части и в комле лопасти могут быть установлены дополнительные металлические грузы статической и динамической балансировки.

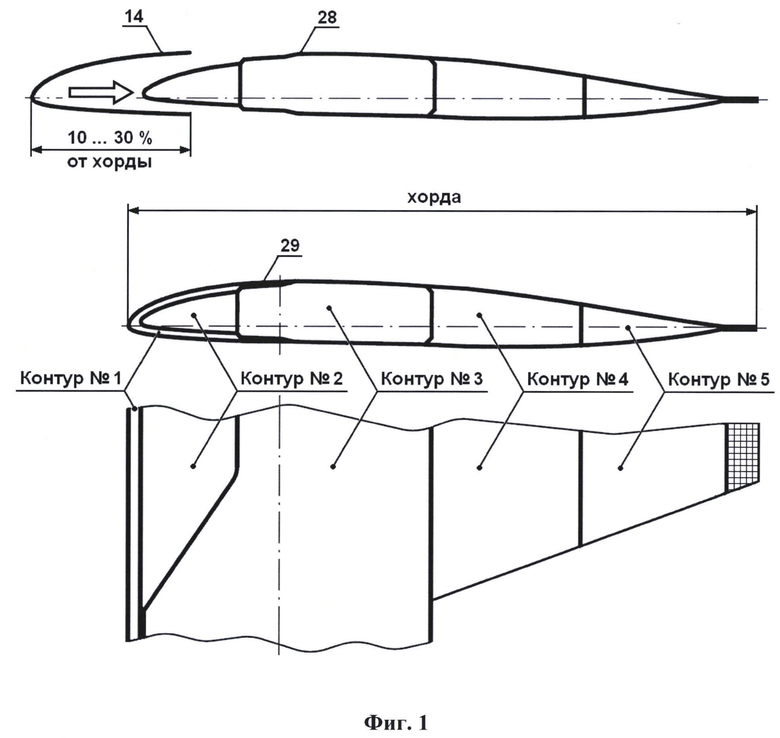

Сущность предлагаемого технического решения поясняется чертежами варианта конструкции лопасти, где изображены:

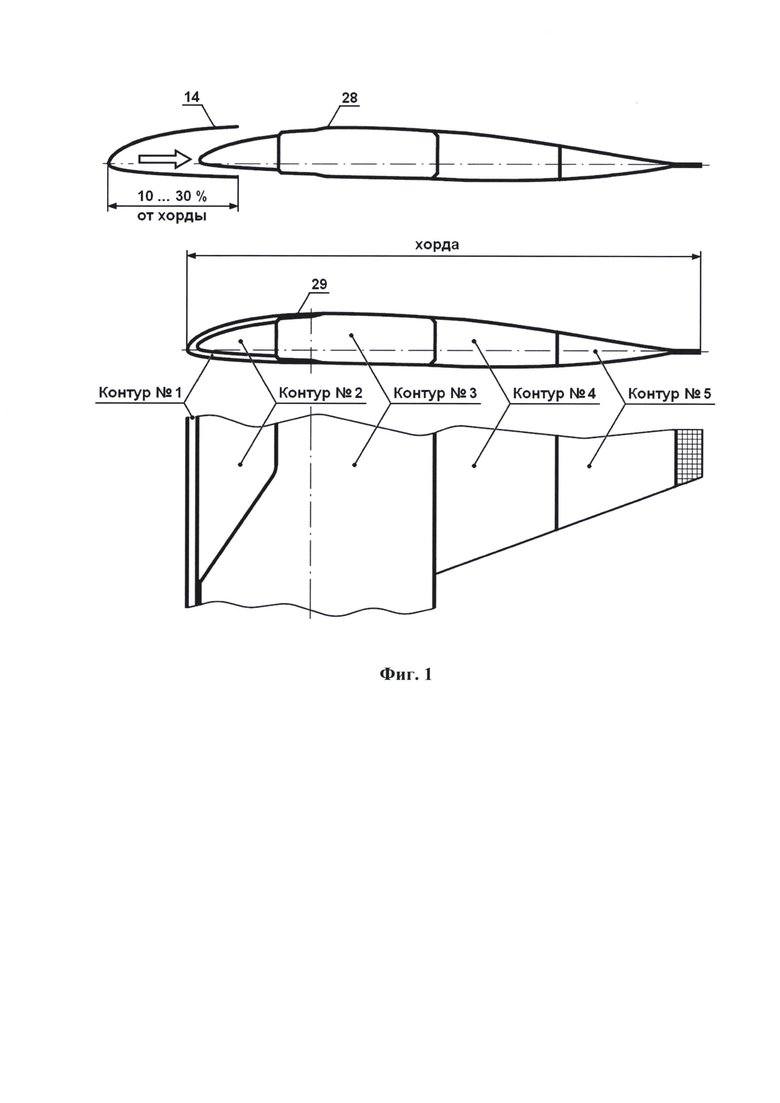

на фиг. 1 - топология структуры конструктивно-силовой схемы лопасти составной металло-композитной многоконтурной интегральной пустотелой конструкции с силовой работающей металлической оковкой шириной 10÷30% от хорды лопасти;

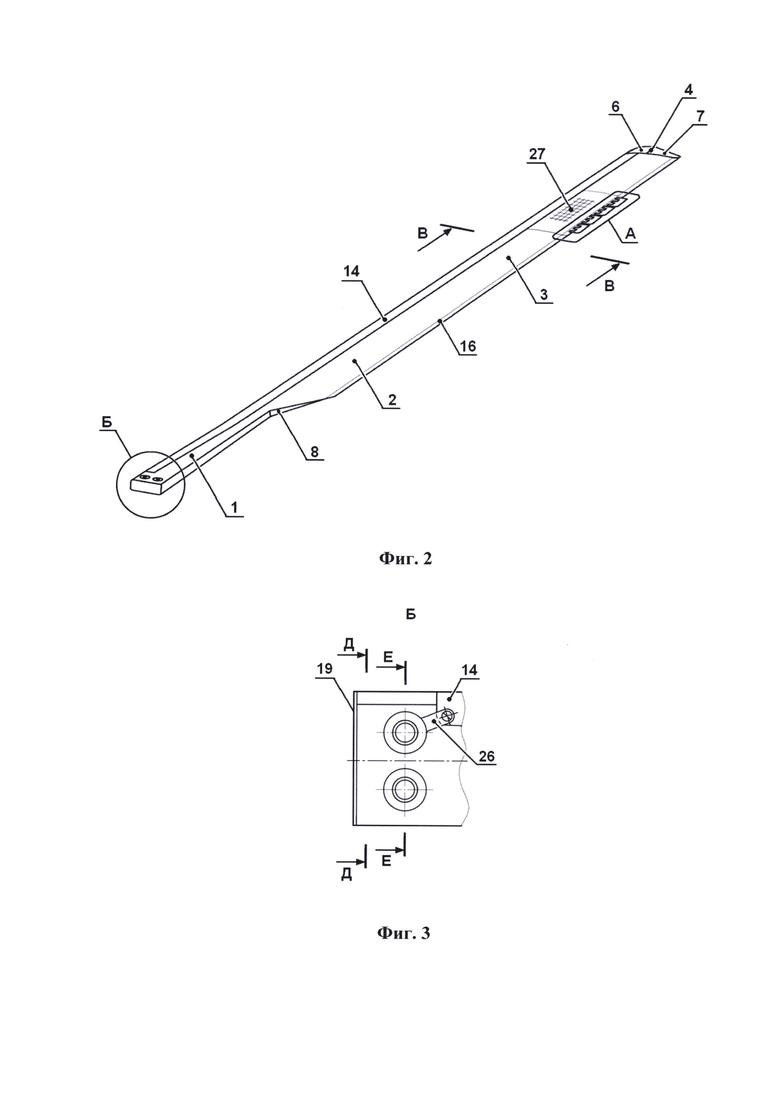

на фиг. 2 - общий вид лопасти в изометрии;

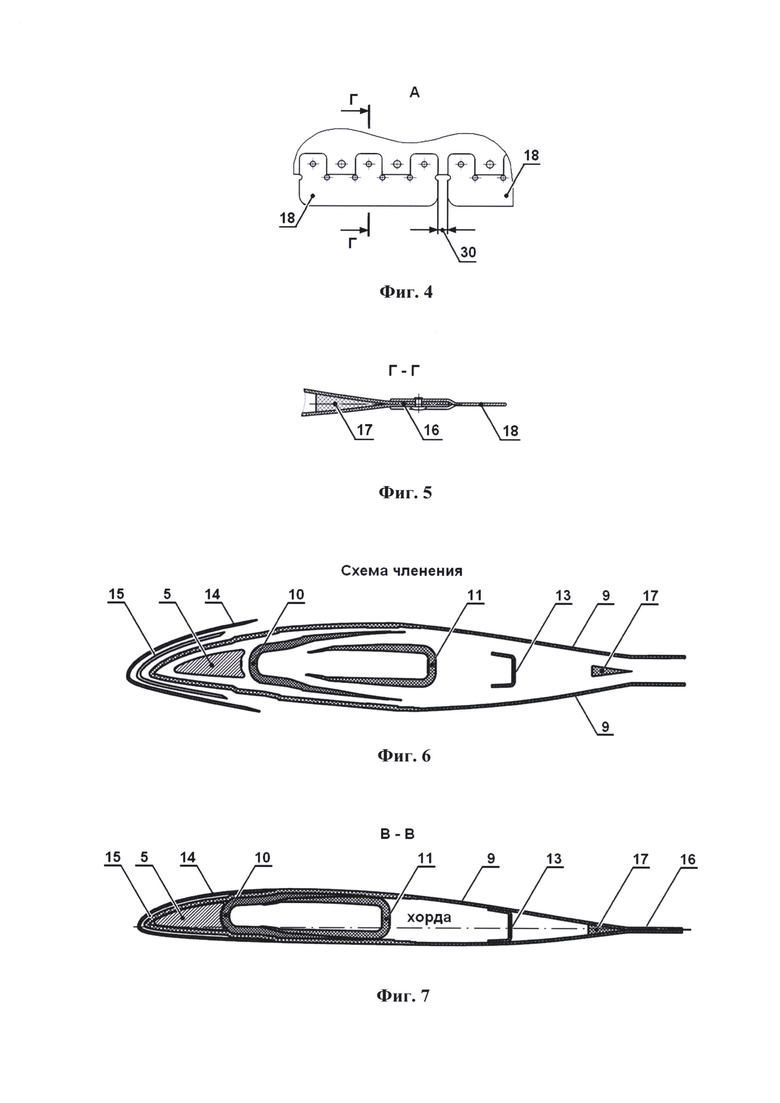

на фиг. 3 - узел крепления лопасти (выноска Б на фиг. 2);

на фиг. 4 - триммер лопасти (выноска А на фиг. 2);

на фиг. 5 - соединение пластины триммера с хвостовой пластиной пера лопасти (сечение Г-Г фиг. 4);

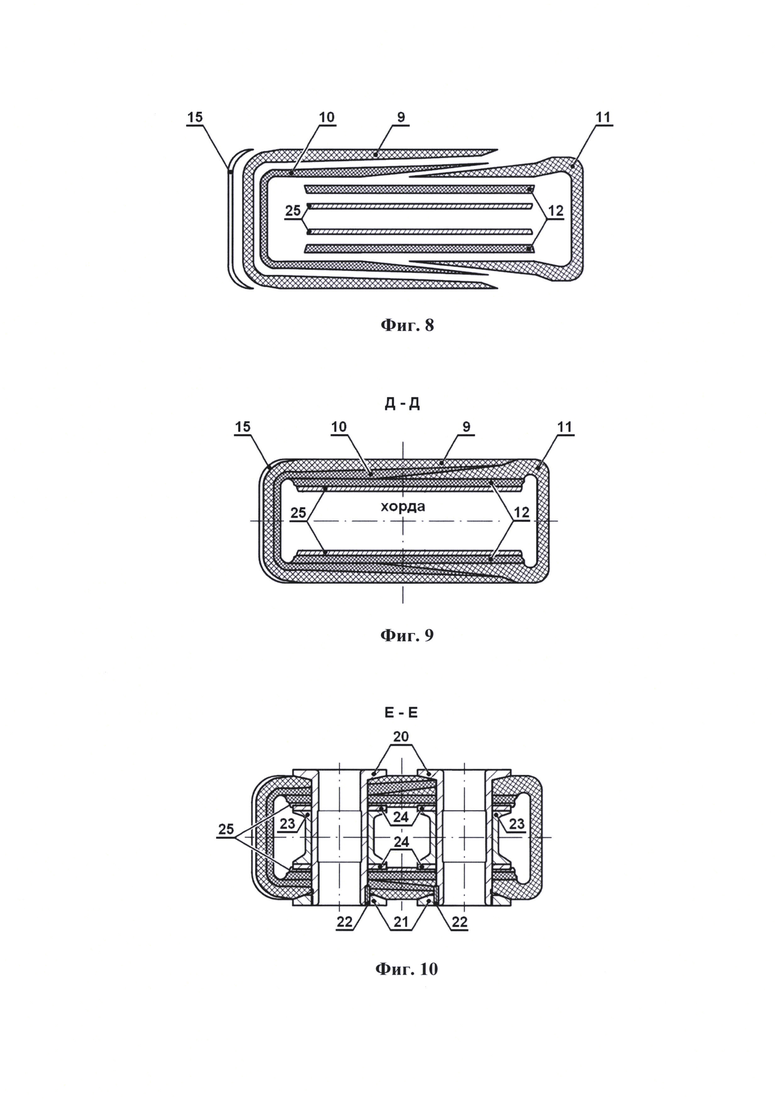

на фиг. 6 - схема членения на входящие элементы типового сечения лопасти;

на фиг. 7 - типовое сечение лопасти (сечение В-В фиг. 2);

на фиг. 8 - схема членения на входящие элементы комлевого сечения лопасти;

на фиг. 9 - комлевое сечение лопасти (сечение Д-Д фиг. 3);

на фиг. 10 - комлевое сечение лопасти по втулкам узла крепления (сечение Е-Е фиг. 3).

Вариантом предлагаемой конструкции является многоконтурная лопасть (фиг. 1), имеющая пять и один контур соответственно в сечениях В-В (фиг. 2, 7) и Д-Д (фиг. 3, 9) по длине лопасти.

Лопасть воздушного винта (фиг. 1-10), включающая в себя комлевую часть 1, аэродинамически профилированные части пера лопасти - переходную 2, типовую 3 и законцовку 4, центровочные грузы 5, триммер (фиг. 4, выноска А на фиг. 2), обтекатели 6, 7, 8, узел крепления (фиг. 3, выноска Б на фиг. 2), другие элементы, высокопрочную композитную оболочку 28 состоящую из внешнего пакета 9, внутренних пакетов 10, 11, 12 и подкрепляющих элементов 13, выполнена по оптимальной, работающей конструктивно-силовой схеме составной металло-композитной многоконтурной интегральной пустотелой конструкции 29 с силовой работающей металлической оковкой 14 шириной 10÷30% от хорды лопасти (фиг. 1) и толщиной 0,3÷1,5 мм, которая соединена с высокопрочной композитной оболочкой и установлена по всей длине носовой части лопасти до комлевых сечений.

Оковка 14 установлена на клеевой материал. Предусмотрен вариант (условно не показан), когда оковка по длине лопасти может состоять из нескольких состыкованных частей. Предусмотрен вариант (условно не показан), когда внутренняя часть оковки всей поверхностью соединена с наружной поверхностью высокопрочной оболочки лопасти. Предусмотрен вариант (фиг. 6, 7), когда внутренняя часть оковки 14 только верхним и нижним краем соединена с наружной поверхностью высокопрочной оболочки лопасти, образуя замкнутый носовой контур №1, внутри которого установлен заполнитель - резиновая накладка 15. Предусмотрен вариант (условно не показан), когда в резиновую накладку носовой части лопасти установлен нагревательный элемент противообледенительной системы электротермического типа для обеспечения сброса льда с лопасти. Вариант с противообледенительной системой является дополнительной опцией поставки лопасти и зависит от требований конкретного заказчика. Исключение противообледенительной системы снижает вес лопасти.

Широкая оковка 14 защищает лопасть от абразивного износа, участвует в силовой схеме и совместно с центровочными грузами 5 обеспечивает необходимую поперечную центровку сечений лопасти. Включение широкой металлической оковки 14 в силовую схему конструкции композитной лопасти обеспечивает повышенную стойкость к ударным нагрузкам при возможном столкновении с птицами, поскольку нагрузка давления удара распределяется по большой площади зоны склейки оковки с пластиком, что значительно уменьшает удельную энергию удара и повышает характеристики безопасности полета.

Далее пластиком будем называть конструкционный полимерный композиционный материал - стеклопластик, углепластик, органопластик, боропластик, а также гибридный материал, включающий возможные сочетания упомянутых пластиков, состоящий из матрицы - полимерного связующего и высокопрочного армирующего наполнителя - стеклянных, углеродных, арамидных, борных волокон или возможного их сочетания. Перечисленные выше материалы могут быть применены при производстве заявляемой лопасти.

Наружная поверхность оковки и оболочки совместно образуют наружную поверхность лопасти. Высокопрочная оболочка включает внешний пакет 9, внутренние пакеты 10, 11, 12 и подкрепляющие элементы 13 конструкции, собранные из листов волокнистых композиционных материалов с диапазоном углов армирования 0÷90° к продольной оси лопасти, определяющим заданные жесткостные и механические свойства пластика. Полки внешнего С-образного пакета 9 (фиг. 6) смыкается в хвостовой части пера лопасти, образуя хвостовую пластину 16 (фиг. 7).

Хвостовая пластина 16 включена в конструкцию лопасти и образует форму хвостовой части ее поверхности (фиг. 2). Форма и угол отгиба хвостовой пластины 16 совместно с формой осевой дуги профиля лопасти определяют величину и пикирующее или кабрирующее направление действия аэродинамического момента, необходимого для минимизации скручивающих лопасть нагрузок и оптимального махового движения лопастей. Хвостовая часть внешнего пакета пера лопасти усилена клиновидным композитным стрингером 17, который также участвует в силовой схеме, увеличивая жесткость хвостовой пластины 16 пера лопасти. На хвостовой пластине 16 в типовой части лопасти установлен триммер (фиг. 4, выноска А на фиг. 2), предназначенный для дополнительной корректировки величины аэродинамического момента.

Триммер состоит из нескольких металлических пластин 18 (фиг. 4). Пластины триммера 18 установлены с зазором 30 по длине хвостовой пластины 16, для обеспечения меньшей повреждаемости от молниевых разрядов. Стыковочные края пластин триммера 18 разделены на лепестки с подсечками. Лепестки пластин триммера поочередно соединены с верхней и нижней сторонами хвостовой пластины 16 пера лопасти нахлесточным клеезаклепочным соединением (фиг. 5, сечение Г-Г фиг. 4), что обеспечивает равномерную передачу нагрузок в зонах контакта. Во внешний пакет 9 установлен С-образный внутренний передний пакет 10, образуя между ними замкнутый передний контур № 2 внутри которого в центрованной типовой части лопасти установлены центровочные грузы 5. Вне центрованной части лопасти полость переднего контура № 2 сужается по ширине вдоль длины лопасти в направлении комля (фиг. 1).

В комлевой части лопасти внутренний передний пакет смыкается с внешним пакетом. В сужающуюся полость переднего контура № 2 установлен резиновый заполнитель (условно не показан). В передний внутренний пакет установлен противоположно направленный С-образный задний внутренний пакет 11, при этом полки переднего 10 и заднего 11 внутренних пакетов соединяются на «ус», являющийся технологическим компенсатором при сборке и прессовании лопасти. Внутренние пакеты 10, 11 образуют коробчатый полый средний контур № 3 с утолщенными стенками. Хвостовая часть пера лопасти включает пустотелый канал, образованный стенкой заднего внутреннего пакета 11, полками внешнего пакета 9 и стрингером 17, в котором установлена по меньшей мере, одна промежуточная подкрепляющая композитная стенка 13, образующая по меньшей мере, два полых хвостовых контура №№ 4, 5 (фиг. 1).

Число подкрепляющих стенок, и следовательно, полых хвостовых контуров, выбирается при проектировании лопасти. Комлевой композитный обтекатель 8 установлен отбортовкой на обшивку оболочки и герметично закрывает торцы каналов полых хвостовых контуров пера лопасти со стороны комлевой части. Силовая комлевая часть 1 лопасти состоит из оковки 14 с накладкой 15, соединенных с оболочкой, включающей внешний пакет 9, внутренние передний 10 и задний 11 пакеты, и образует поверхность перехода от аэродинамически профилированной части 2 пера лопасти к коробчатому торцевому сечению комля (фиг. 9).

Для усиления стыковочного узла крепления к втулке воздушного винта, на части длины комлевой части лопасти, включающей зону узла крепления лопасти, на полки полого среднего контура № 3 установлены верхний и нижний внутренние усиливающие комлевые пакеты 12 с металлическими подузловыми пластинами 25 (фиг. 8, 9). Металлическая крышка 19 установлена на торце комля и герметично закрывает канал полого среднего контура № 3 лопасти со стороны комлевой части. Пакеты и подкрепляющие элементы конструкции могут иметь различную толщину и линейные размеры по длине и по хорде лопасти, что совместно с углами армирования волокон композиционных материалов обеспечивает достаточную жесткость на изгиб и кручение, а также прочность пластика на смятие в зоне узла крепления лопасти.

Внутренние полости контуров соответственно имеют различную геометрию форм и размеры по длине и хорде лопасти, могут соединяться и прерываться. Комлевая часть 1 содержит двухболтовой узел крепления лопасти (фиг. 3, выноска Б на фиг. 2) к втулке винта с двумя вертикальными отверстиями одинакового диаметра, выполненными в пластике и разнесенными по хорде лопасти, в которые на клеевом материале установлены металлические детали (фиг. 10) - втулки 20, закрепленные на полках комля гайками 21 и застопоренные штифтами 22, распорные втулки 23 с шайбами 24 для предотвращения смятия (деформации) комлевой части лопасти. Шайбы 24 установлены в цекованные углубления подузловых пластин 25 и являются технологическими компенсаторами, обеспечивающими установку распорных втулок 23 в полость среднего контура № 3 лопасти.

Конструктивно-силовая компоновка комлевой части лопасти, включая геометрию отверстий и силовых деталей крепления, межцентровое расстояние, выбрана из условий максимального снижения взаимного влияния отверстий и концентрации напряжений в пластике комля, что обеспечивает заданную несущую способность высоконагруженного соединения лопасти к втулке винта. Законцовка 4 лопасти сформирована передним металлическим концевыми обтекателем 6 и задним композитным концевыми обтекателем 7.

Концевые обтекатели 6, 7 закрывают каналы полостей контуров концевого торца лопасти. В переднем съемном металлическом концевом обтекателе 6 выполнено дренажное отверстие (условно не показано) для выравнивания внутреннего и внешнего давления, и удаления влаги из внутренних полых контуров лопасти. Лопасть защищена от проникновения и поглощения влаги. Конструкция лопасти исключает места возможного скопления влаги - застойные зоны. Удаление влаги обеспечивается под действием силы тяжести - стекание воды на стоянке или центробежной силы при вращении лопасти через дренажное отверстие в концевом обтекателе.

Лопасть защищена от поражения молнией и статического электричества. В комле и в зоне триммера установлены специальные металлические элементы конструкции - комлевая шайба 26 и молниезащитная сетка 27, образующие электропроводящие соединения концевого металлического обтекателя 6 законцовки и триммерных пластин 18 через оковку 14 с металлическими деталями узла крепления лопасти (фиг. 2, 3, 4, 10), что обеспечивает стекание разряда электричества на массу корпуса втулки винта. Именно широкая металлическая оковка 14, интегрированная в конструкцию композитной лопасти, является надежным проводником разряда электричества от наиболее подверженных ударам молний обтекателя 6 законцовки лопасти и триммерных пластин 18 до массы корпуса втулки винта и предотвращает проникновение молнии через поверхность внутрь лопасти, что сводит воздействие молнии к минимуму. Поверхность композитной оболочки покрыта системой лакокрасочного покрытия (условно не показано), что защищает ее от воздействия окружающей среды и продуктов сгорания топлива. При необходимости, в концевой части и в комле лопасти могут быть установлены дополнительные металлические грузы статической и динамической балансировки (условно не показаны).

Упругая лопасть воздушного винта (фиг. 1-10) является сложной аэромеханической системой и работает следующим образом. На лопасть на различных режимах работы винта действуют периодические аэродинамические и инерционные силы, вызывающие периодические изгибно-крутильные колебания лопасти в поле растягивающих центробежных сил. Частоты, формы, амплитуды упомянутых колебаний различны, связаны между собой и зависят от режимов работы винта, а растягивающие лопасть центробежные силы изменяется в диапазоне от нуля до десятков тонн от конца к комлю по длине лопасти. Конструктивно-силовая схема определяет положение центров тяжести, жесткости (изгибной, крутильной) и растяжения поперечных сечений лопасти. Эти центры в общем случае не совпадают между собой, их положение переменно по длине лопасти и определяет аэроупругую устойчивость движения лопасти.

Силовые элементы конструктивно-силовой схемы лопасти - 9, 10, 11, 12, 13, 14, 16, 17, воспринимают изгибающие и скручивающие моменты, перерезывающие и растягивающие силы, определяющие деформации и напряжения, усталостную и статическую прочность лопасти. Нагрузки, действующие на лопасть, суммируются в ее комлевой части 1 и передаются на узел крепления лопасти (фиг. 3, выноска Б на фиг. 2). С узла крепления лопасти нагрузки передаются на втулку воздушного винта (условно не показана).

Технологически лопасть изготавливается способом «выкладки» заготовок пакетов 9, 10, 11, 12, стенки 13, стрингера 17 (фиг. 6, 8) из препрегов волокнистых полимерных композиционных материалов с последующим одношаговым «горячим» прессованием в специальной пресс-форме. При этом носовые контуры № 1, 2 (фиг. 1) получены способом прессования снаружи на поверхности внутренних заполнителей - включая накладку 15 и центровочные грузы 5 (фиг. 6, 7), а средний полый контур №3 и хвостовые полые контуры №№ 4, 5 (фиг. 1) лопасти формуются пресс-камерным способом, т.е. прессованием изнутри к жесткой поверхности пресс-формы, что обеспечивает высокую точность геометрии внешней аэродинамической поверхности лопасти.

Технологические компенсаторы, заложенные в конструкцию - полые контуры № 3, 4, 5 (фиг. 1), соединение на «ус» пакетов 10 и 11 (фиг. 6, 8), позволяют разместить заполнители, пресс-камеры внутри заготовки лопасти и обеспечить полное смыкание разъемных частей пресс-формы перед прессованием. Разжимные и упорные приспособления, размещенные внутри пресс-камер, обеспечивают стабильность геометрического положения внутренних стенок контуров по хорде и длине лопасти. Автоматизация позволяет строго контролировать температуру и давление в процессе прессования. При прессовании клей и пластик полимеризуются, происходит склейка металлической оковки с композитными элементами конструкции лопасти.

После прессования, пресс-камеры извлекаются из внутренних каналов лопасти. В результате получается монолитная интегральная металло-композитная пустотелая конструкция лопасти (фиг. 1). Отметим, что вместо пресс-камерного, может быть применен термокомпрессионный или прессовый способ формования полых контуров лопасти, с использованием извлекаемых после прессования оправок-вкладышей оснастки, например, эластомерных или разборных металлических. Также могут применяться смешанные способы формования полых контуров лопасти. Относительная простота технологических процессов позволяет изготовить длинномерную лопасть за один технологический переход, обеспечивает пропрессовку пластика, в том числе толстых пакетов и вертикальных участков стенок, отсутствие рыхлостей и пустот пластика. Обеспечивается стабильность упруго-массовых и прочностных характеристик отпрессованного пластика, и как следствие - прочность лопасти, ресурс и календарный срок службы во всех ожидаемых условиях эксплуатации. Обеспечивается эксплуатационная технологичность - полопастная взаимозаменяемость лопастей.

Заявляемая лопасть воздушного винта инновационной конструкции была спроектирована по принципу безопасного ресурса, который гарантирует крайнюю маловероятность усталостных разрушений основных силовых элементов лопасти, способных привести к катастрофической ситуации, в пределах установленного ресурса. При проектировании лопасти рассматривалась совокупность критериев оптимизации по аэродинамике, аэроупругости, прочности, конструкции, технологии. В результате выполненных расчетных исследований на базе аэроупругих математических моделей, экспериментальных работ, технологической отработки [1, 2, 5, 6], было определено оптимальное сочетание характеристик лопасти при наличии совокупности ограничений - весовых, конструктивных, аэроупругих, прочностных.

Таким образом, достигается простота инновационной конструкции лопасти, стабильность геометрических и упруго-массовых характеристик, обеспечивается высокая статическая и усталостная прочность, живучесть, низкий уровень нагрузок и вибраций, аэроупругая устойчивость, необходимый спектр собственных частот, эксплуатационная технологичность, надежная защита от внешних воздействующих факторов, в том числе птицестойкость, влагостойкость, молниезащищенность, а следовательно, - установленный ресурс и календарный срок службы во всех ожидаемых условиях эксплуатации.

Источники информации

1. Михеев С.В., Бурцев Б.Н., Данилкина В.Л., Иванникова Р.В., Селеменев С.В., Щетинин Ю.С. «Композитные лопасти КАМОВ», Труды седьмого форума РосВО, Москва, 22-23 марта 2006, стр. VI-1÷22.

2. Бурцев Б.Н., Левин И.А., Рябов В.И., Копцева Л.А., Селеменев С.В. «Нагрузки и аэроупругая устойчивость лопастей несущего винта вертолета», Труды шестого форума РосВО, Москва, 25-26 февраля 2004, стр. II-1÷22.

3. Астахов М.Ф. и др. Справочная книга по расчету самолета на прочность. Оборонгиз, 1954, стр. 263÷277.

4. Сиротин О.С., Литвинов В.Б., Гришин В.И. Технология и механика соединений. М.: ООО «М. Арктика», 2000, стр. 261÷294.

5. Бурцев Б.Н., Тютюнников Н.П. «Особенности напряженно-деформированного состояния комлевой части лопасти несущего винта». Всероссийский научный журнал «Механика композитных материалов и конструкций», том 18, № 4, октябрь-декабрь 2012, стр. 552÷561.

6. Бурцев Б.Н., Тютюнников Н.П. «Экспериментальные и расчетные исследования прочности комля лопасти несущего винта». Тезисы докладов IV-го Всероссийского симпозиума «Механика композитных материалов и конструкций», Россия, г. Москва, 4-6 декабря 2012. - Москва: ИПРИМ РАН, 2012, стр. 22.

7. Гуняев Г.М., Чурсова Л.В., Раскутин А.Е., Гуняева А.Г. Молниестойкость современных полимерных композитов //Авиационные материалы и технологии № 2, 2012, стр. 36÷42.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2616465C2 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2739269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230004C1 |

| Лонжерон лопасти аэродинамической модели воздушного винта и способ его изготовления | 2013 |

|

RU2652545C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2006 |

|

RU2314230C1 |

| ЛОПАСТЬ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА | 2002 |

|

RU2230003C1 |

Изобретение относится к области авиационной техники и может быть использовано в конструкциях воздушных винтов летательных аппаратов, вентиляторов, роторов ветроэнергетических установок. Лопасть воздушного винта включает в себя комлевую часть, аэродинамически профилированные части пера лопасти - переходную, типовую и законцовку, центровочные грузы, триммер, обтекатели, узел крепления, высокопрочную оболочку из волокнистых полимерных композиционных материалов. Оболочка состоит из внешнего пакета, внутренних пакетов и подкрепляющих элементов. Оболочка выполнена в виде металло-композитной многоконтурной интегральной конструкции с силовой работающей широкой металлической оковкой, которая установлена по всей длине носовой части лопасти до комлевых сечений. Оковка соединена с высокопрочной композитной оболочкой, имеющей различную геометрию форм и размеры внутренних полостей контуров по длине и ширине лопасти, в которые в носовой части установлены заполнители, включая центровочные грузы, а средний и хвостовые контуры являются пустотелыми. Обеспечивается стабильность геометрических и упруго-массовых характеристик, высокая статическая и усталостная прочность, живучесть, низкий уровень нагрузок и вибраций, птицестойкость, влагостойкость, молниезащищенность. 14 з.п. ф-лы, 10 ил.

1. Лопасть воздушного винта многоконтурной конструкции, включающая в себя комлевую часть, аэродинамически профилированные части пера лопасти – переходную, типовую и законцовку, центровочные грузы, триммер, обтекатели, узел крепления, высокопрочную композитную оболочку, состоящую из внешнего пакета, внутренних пакетов и подкрепляющих элементов, отличающаяся тем, что является составной металло-композитной многоконтурной интегральной конструкцией с силовой работающей металлической оковкой лопасти, которая установлена по всей длине носовой части лопасти до комлевых сечений и соединена с высокопрочной композитной оболочкой, имеющей различную геометрию форм и размеры внутренних полостей контуров по длине и ширине лопасти, в которые в носовой части установлены заполнители, включая центровочные грузы, а средний и хвостовые контуры являются пустотелыми.

2. Лопасть по п. 1, отличающаяся тем, что оковка выполнена шириной, которая составляет 10÷30 % от хорды лопасти, толщиной 0,3÷1,5 мм и состоит из нескольких состыкованных частей по длине лопасти.

3. Лопасть по пп. 1, 2, отличающаяся тем, что внутренняя часть оковки всей поверхностью соединена с наружной поверхностью высокопрочной оболочки лопасти.

4. Лопасть по пп. 1, 2, отличающаяся тем, что внутренняя часть оковки только верхним и нижним краем соединена с наружной поверхностью высокопрочной оболочки лопасти, образуя замкнутый носовой контур, внутри которого установлен заполнитель – резиновая накладка.

5. Лопасть по пп. 1, 2, 4, отличающаяся тем, что в резиновую накладку носовой части лопасти установлен нагревательный элемент противообледенительной системы электротермического типа.

6. Лопасть по п. 1, отличающаяся тем, что высокопрочная оболочка собрана из листов волокнистых композиционных материалов с диапазоном углов армирования 0÷90° к продольной оси лопасти.

7. Лопасть по п. 1, отличающаяся тем, что полки внешнего пакета оболочки смыкаются в хвостовой части пера лопасти, образуя хвостовую пластину, а на поверхность внешнего пакета оболочки установлена металлическая молниезащитная сетка.

8. Лопасть по п. 1, отличающаяся тем, что в хвостовую часть внешнего пакета оболочки пера лопасти установлен клиновидный композитный стрингер.

9. Лопасть по п. 1, отличающаяся тем, что триммер состоит из нескольких металлических пластин, установленных с зазором по длине хвостовой пластины, при этом стыковочные края пластин триммера разделены на лепестки с подсечками.

10. Лопасть по п. 1, отличающаяся тем, что комлевая часть лопасти содержит двухболтовой узел крепления лопасти к втулке винта с двумя вертикальными отверстиями одинакового диаметра, разнесенными по хорде лопасти.

11. Лопасть по пп. 1, 10, отличающаяся тем, что узел крепления лопасти включает металлические детали – две втулки с гайками и штифтами, две распорные втулки с шайбами, две подузловые пластины.

12. Лопасть по п. 1, отличающаяся тем, что в концевом обтекателе выполнено дренажное отверстие.

13. Лопасть по пп. 1, 7, отличающаяся тем, что металлические элементы конструкции образуют электропроводящие молниезащитные соединения.

14. Лопасть по п. 1, отличающаяся тем, что поверхность композитной оболочки покрыта системой лакокрасочного покрытия.

15. Лопасть по п. 1, отличающаяся тем, что в концевой части установлены грузы статической балансировки, а в комле установлены грузы динамической балансировки.

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2739269C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

| US 4806077 A1, 21.02.1989 | |||

| EP 3246247 A1, 22.11.2017 | |||

| US 6447254 B1, 10.09.2002. | |||

Авторы

Даты

2022-03-17—Публикация

2021-06-07—Подача