Область изобретения

Изобретение относится к ядерным реакторам деления на расплавах солей, содержащим активную зону реактора, причем активная зона реактора содержит расплавленную топливную соль с делящимся материалом, расплавленную замедляющую соль с материалом замедлителя для замедления нейтронов. Далее такие реакторы будут просто называться реакторами на расплавах солей или MSR. Изобретение также относится к способам управления процессами ядерного деления с применением расплавленной замедляющей соли в ядерном реакторе деления.

Более конкретно, изобретение относится к материалам замедлителя для MSR, к способу замедления MSR и к применению материала замедлителя в MSR.

Предпосылки изобретения

В результате ядерного деления образуются энергетические нейтроны, обычно в диапазоне энергий от 100 кэВ до 2 МэВ. Вероятность события деления зависит от энергии нейтронов. В так называемом быстром реакторе незамедленные нейтроны, образующиеся при делении, взаимодействуют непосредственно с другими ядрами. В тепловых и эпитепловых ядерных реакторах деления используют замедлители, чтобы уменьшить энергию для увеличения вероятности деления. Ядерные реакторы деления, таким образом, могут работать по двум различным принципам, а именно как быстрые реакторы и тепловые и эпитепловые реакторы.

В быстром реакторе энергетические нейтроны взаимодействуют непосредственно с делящимся материалом, производя энергию, продукты деления и энергетические нейтроны. Быстрые реакторы не требуют наличия замедлителя и не будут рассмотрены в этом патенте.

В тепловых и эпитепловых реакторах энергетические нейтроны, образующиеся в результате деления, обмениваются энергией с замедлителем и в конечном итоге взаимодействуют с делящимся материалом, производя энергию, продукты деления и более энергетические нейтроны. Реакторы на легкой воде второго и третьего поколений (LWR) представляют собой типичные примеры таких реакторов и являются наиболее распространенными среди промышленных ядерных реакторов. Реакторы с водяным охлаждением имеют характерный недостаток в том, что охлаждающая вода должна поддерживаться при очень высоком давлении, чтобы достичь приемлемой высокой рабочей температуры. Взрывы пара и газа в результате различных сбоев в таких конструкциях привели к самым серьезным авариям в атомной промышленности. Аналогичные недостатки возникают в случае воды, используемой в качестве замедлителя.

Независимо от того, какой проектный выбор сделан в отношении делящегося топлива, энергетические нейтроны должны быть замедлены взаимодействием с замедляющим материалом в тепловых и эпитепловых ядерных реакторах деления. Для ядерных реакторов второго и третьего поколений делящийся материал хранится в делящемся носителе в твердой форме в виде смеси металла или оксида металла внутри полого канала. Делящийся материал неизменно находится в твердом состоянии и поэтому является стационарным. В более современных реакторах деления третьего и четвертого поколений, как правило, присутствует твердое керамическое топливо на основе оксидов, но также существуют новые конструкции, в которых делящийся материал является либо твердым, либо стационарным (например, реактор с галечным слоем); или жидким и неподвижным (реактор на неподвижных солях); или жидким и циркулирующим (реактор на расплавах солей).

Независимо от выбора конструкции, сделанного в отношении топлива, подходящий материал замедлителя должен обычно обеспечивать следующие характеристики для взаимодействия между нейтронами и делящимися атомами:

• Он должен обеспечивать высокую вероятность взаимодействия при рассеянии. Это соответствует короткому среднему свободному пробегу нейтронов между взаимодействиями и влияет на размер замедлителя и активной зоны реактора.

• Он должен состоять из легких атомов-замедлителей. В случае рассеяния нейтроны передают энергию замедляющему материалу и замедляются. Чем легче атом, тем больше энергии передается за взаимодействие.

• Он должен представлять низкую вероятность поглощения нейтронов. Поглощение в замедлителе уменьшает нейтронный поток, доступный для деления, и увеличивает степень активации материалов. Таким образом, обычно выгодно иметь низкое поглощение в замедлителе.

Идеальный замедлитель должен обеспечивать ряд дополнительных характеристик:

• Он должен находиться в жидком состоянии в рабочих условиях. Применение замедлителя в жидкой фазе предоставляет возможности охлаждения, которые недоступны при применении твердотельного замедлителя. Это также улучшает долговечность при нейтронном облучении и допускает химическую переработку.

• Он должен быть работоспособным при высокой температуре. Высокая рабочая температура в активной зоне реактора обеспечивает потенциальный обмен большей энергией с внешним контуром охлаждения и, следовательно, дает возможность иметь более высокую эффективность реактора. Более высокая температура также приводит к повышению эффективности турбины и позволяет производить тепло для различных промышленных процессов.

• Он должен допускать низкое рабочее давление. Низкое рабочее давление снижает сложность функций безопасности, необходимых для снижения рисков, связанных с авариями. Это также снижает строительные и инженерные требования.

• Замедляющие материалы должны быть доступны в достаточных количествах на мировом рынке, обеспечивая устойчивое предложение и предсказуемые уровни цен.

• Используемые материалы не должны создавать дополнительных химических или экологических рисков.

Требования, перечисленные выше, ограничивают варианты более легкими атомами водорода, дейтерия, лития, бериллия и углерода, хотя ни один из них не отвечает всем перечисленным выше требованиям.

Ниже в таблице 1 кратко представлены свойства замедления различных замедляющих материалов уровня техники. Здесь ζ представляет собой среднее число событий рассеяния, необходимых для приведения энергетических нейтронов к уровням тепловой энергии, MFP представляет собой среднюю длину свободного пробега для упругого рассеяния, измеренную в сантиметрах, и Σabs представляет собой меру числа поглощенных нейтронов на метр.

Таблица 1. Замедляющее действие различных замедляющих материалов уровня техники.

[см]

[1/м]

(Непригодный для высокотемпературных условий)

Информация, представленная выше в таблице 1, приводит к следующим выводам. Вода (H2O) является очень компактным замедлителем. Дейтерированная вода (D2O), бериллий (Be) и графит (C) являются исключительно хорошими замедлителями с точки зрения низкого поглощения нейтронов. Это не вызывает удивления, поскольку отражено в текущем применении в промышленных и исследовательских реакторах. Кроме того, чистый литий (Li) не подходит из-за необходимого большого размера замедлителя. Чистый натрий (Na) не является замедлителем в любом практическом смысле. Стехиометрическое соединение 27LiF:1BeF2 является хорошим замедлителем. Оксид магния (MgO) не является замедлителем. MgO приведен в качестве примера керамического материала. 7LiOH представляет собой компактный замедлитель, имеющий низкое поглощение.

Реакторы на расплавах солей основаны на критической концентрации делящегося материала, растворенного в расплавленной соли. Расплавленные соли могут иметь основу 7LiF с содержанием фторидных солей делящихся элементов и других компонентов. Это обычно называют топливной солью. MSR были исследованы в том числе в Национальной лаборатории Ок-Риджа в 1950-х и 1960-х годах, но никогда не были успешно внедрены в промышленность. MSR имеют ряд преимуществ перед другими типами реакторов, включая те, которые в настоящее время находятся в промышленной эксплуатации. MSR способны вырабатывать делящийся 233U из тория, производить гораздо более низкие уровни трансурановых актинидных отходов, чем уран-плутониевые реакторы, работать при высоких температурах, избегать накопления летучих радиоактивных продуктов деления в твердых топливных стержнях и сжигать большие количества делящегося материала, чем это возможно в обычных реакторах.

Некоторые недостатки, возникшие в 1950-х и 1960-х годах, привели к тому, что MSR не были внедрены в промышленность. Один недостаток заключается в том, что в большинстве используемых типов MSR в качестве замедлителя нейтронов используется графит.

Графит состоит из атомов углерода, расположенных в гексагональной решетке, и используется в качестве замедлителя нейтронов по меньшей мере по трем причинам. Во-первых, атомы углерода с массой 12 ед. (единые атомные единицы массы) относительно тяжелы по сравнению с нейтронами, которые весят 1 ед. В результате сталкивающийся нейтрон способен терять достаточное количество энергии в каждом событии упругого рассеяния с атомом углерода. Кроме того, графит является довольно плотным, и сечение рассеяния углерода является приемлемым, так что столкновения являются частыми. Значение качества, которое включает в себя как плотность, так и эффективность замедления замедлителя, представляет собой мощность замедления, SDP, определяемую как

SDP = ζ *N*σs,

где ζ представляет собой среднее число событий рассеяния, необходимых для замедления до тепловой скорости быстрого нейтрона, N представляет собой плотность атомов, а σs представляет собой микроскопическое сечение упругого рассеяния. Для графита SDP составляет 0,060. Следует отметить, что чем выше SDP, тем лучше. Во-вторых, микроскопическое сечение поглощения природного углерода исключительно низкое. В-третьих, графит широко распространен, довольно дешев и обладает хорошими термическими и структурными свойствами для применения в реакторе.

Однако в качестве замедлителя графит имеет ряд недостатков, включая следующие:

- Значительный объем графита необходим для достижения требуемого уровня замедления нейтронов, приводящего к большим активным зонам.

- Твердый графит получает повреждение от нейтронного облучения, поскольку нейтроны высокой энергии ударяются и повреждают кристаллическую структуру графита. Это, вместе с коррозией конструкционных материалов, в настоящее время представляет собой ограничивающий фактор ресурса активных зон реакторов с графитовым замедлителем.

- Существуют значительные трудности и, следовательно, также затраты, связанные с получением графита реакторного качества достаточной чистоты, однородности и плотности.

- Графит в активной зоне MSR активируется нейтронами высокой энергии, вырабатывающими 14C с периодом полураспада 5730 лет, что требует хранения выведенного из эксплуатации графита в качестве ядерных отходов высокого уровня в течение значительного времени.

- При высоких температурах графит горит при контакте с воздухом и, кроме того, имеет сложные температурные коэффициенты реактивного расширения, которые зависят от направления и изменяются при облучении графита.

С чисто реакторной физической точки зрения ZrHx является очень хорошим замедлителем. Поскольку циркониевый компонент имеет довольно небольшое (полное) микроскопическое поперечное сечение, в сдерживающих свойствах ZrHx доминирует одиночный протон, составляющий ядро водорода. Водород с атомной массой 1 ед. доводит до максимума энергию, которая может быть обменена с падающим нейтроном. В результате, поскольку ZrHx имеет плотность более 5 г/см3, плотность водорода очень высока даже при низких значениях x. Следовательно, ZrHx обладает отличной замедляющей способностью. Например, с долей водорода х=1,8, ZrHx имеет замедляющую способность 2,91. Применение ZrHx в качестве замедлителя в MSR недавно было описано в US 2013/083878 (также опубликованном как WO 2013/077941 A2).

Однако, несмотря на его превосходные свойства замедления, ZrHx не нашел широкого применения в реакторных приложениях. Это обусловлено несколькими причинами. Во-первых, ZrHx имеет сложное структурное поведение, которое зависит как от содержания водорода, так и от температуры. Хорошо известно, что существует только небольшая область около x=1,6, где ZrHx не подвергается фазовому превращению при воздействии температур в пределах нормального рабочего пространства для реакторов на расплавах солей. Во-вторых, содержание водорода в ZrHx также зависит от температуры. Таким образом, при установившемся режиме работы, когда градиент температуры будет существовать в замедлителе из-за нейтронного и гамма-нагрева, присутствует градиент водорода внутри ZrHx, что еще больше усложняет прогноз его структурного поведения. При более значительных колебаниях температуры в результате следования за нагрузкой или случайного сценария водород будет перемещаться в замедлителе и будет выделяться или потенциально поглощаться на поверхности, снова изменяя количество водорода в ZrHx.

Другие недостатки, касающиеся ZrHx в качестве замедлителя, включают следующее:

- ZrHx горит при высоких температурах в присутствии воздуха.

- ZrHx реагирует экзотермически при контакте с расплавленными солями, потенциально выделяя горючий газообразный водород.

- ZrHx образует горючий водород и кислород при контакте с водой при высоких температурах.

- Для отделения ZrHx от расплавленной соли требуются экзотические покровные материалы, которые имеют i) высокую надежность, ii) низкую проницаемость и iii) способность выдерживать высокое противодавление, потенциально возникающее в результате выделения газообразного водорода.

- ZrHx довольно дорогой и по меньшей мере дороже, чем графит. Это частично вызвано дорогостоящим процессом разделения циркония и гафния при производстве циркония ядерного качества, который необходим, поскольку гафний имеет большое сечение захвата нейтронов.

- Чтобы свести к минимуму перемещение водорода в замедлителе ZrHx, требуется сложная схема охлаждения для постоянного управления температурой.

Таким образом, в данной области техники существует общая потребность в том, чтобы предложить MSR с альтернативным замедляющим материалом.

В работе C.E. Teeter et al.: «The Catalog of nuclear reactor concepts», Argonne National Library, USA, 1965, (Teeter et al.) раскрыто большое число различных концепций реактора на расплавах солей, которые были научно исследованы вплоть до 1965 года. В дополнение к различным концепциям, использующим графит или ZrHx в качестве замедлителя, в работе Teeter et al. также раскрыто применение гидроксида натрия (NaOH), 7LiOH и 7LiOD в качестве комбинированных замедлителей и теплоносителей в суспензионных реакторах, предназначенных для приведения в движение различных транспортных средств, особенно самолетов и подводных лодок, и все эти реакторы имеют циркулирующие замедлители. Следует отметить, что в реакторах, используемых для приведения в движение движущихся устройств и, таким образом, перемещаемых, часто с быстрыми и/или внезапными движениями, принудительная циркуляция замедлителя является необходимостью для обеспечения достаточного охлаждения, чтобы избежать перегрева активной зоны реактора. В работе Teeter et al. также упомянуто несколько препятствующих проблем с гидроксидами и особенно NaOH в качестве замедлителя. Утверждается, что очень трудно растворить соединения урана в NaOH, и что гидроксиды вызывают настолько малые коэффициенты конверсии, что внутреннее размножение невозможно, когда требуется небольшая критическая масса. Что наиболее важно, также указано, что гидроксиды и дейтероксиды, особенно NaOD, являются очень коррозийными, и особенно то, что замена циркулирующих гидроксидов и дейтероксидов, особенно NaOD, приводит к проблемам с коррозией.

В работе G.P. Smith: «Corrosion of materials in fused hydroxides», Oak Ridge National Laboratory, USA, 1956, (G.P. Smith) также подчеркнуты проблемы коррозии, которые связаны с гидроксидами, в частности, NaOH, и упомянуто, что они вызваны гидроксильными ионами и/или ионами щелочных металлов. Автор этой работе также утверждает, что коррозия особенно велика, когда присутствуют примеси. Кроме того, он утверждает, что были проведены исследования по меньшей мере 31 элемента-металла и 65 сплавов, все из которых демонстрируют коррозию при воздействии расплавленных гидроксидов.

Таким образом, в этих двух документах прямо рекомендовано не использовать гидроксиды металлов в качестве замедлителей нейтронов в MSR. Другими словами, в данной области техники существует явное предубеждение, согласно которому не следует использовать гидроксиды металлов вообще и гидроксиды натрия и лития, в частности, в качестве замедлителей в реакторах деления, в частности в реакторах на расплавах солей.

Кроме того, в документе GB 960,720 A, опубликованном 17 июня 1964 г., раскрыт ряд керамических веществ, используемых в качестве замедлителей нейтронов, которые остаются твердыми даже при высоких температурах (1000-2000°C). Среди веществ, предложенных в GB 960,720 А, присутствуют CaZrO2H1,8, LiZr0,2O0,5H2/3 и CeO3/4H1,5. Все эти вещества представляют собой оксиды металлов, которые были гидрированы, то есть в которых водород абсорбирован в кристаллической решетке. Однако твердые замедлители оказываются неблагоприятными в MSR из-за структурного разложения от нейтронного облучения, а также из-за проблем с отходами, возникающих из-за нейтронной активации таких замедлителей. Кроме того, охлаждающий эффект твердых замедлителей является низким или даже незначительным, что создает необходимость в отдельной системе охлаждения, которая, в свою очередь, приводит к большим активным зонам реактора.

Второй недостаток, способствующий тому, что MSR никогда не были внедрены в промышленности, заключается в том, что нерастворимые продукты деления загрязняют насосы и теплообменники MSR. Поэтому для большинства эксплуатируемых конструкций реакторов на расплавах солей требуются присоединенные перерабатывающие установки для постоянного удаления продуктов деления из топливной соли. Это, в свою очередь, делает MSR сложным, дорогостоящим и требующим всесторонней разработки.

Третий недостаток, который, вероятно, является наиболее важным из недостатков, способствующих тому, что MSR никогда не был внедрен в промышленности, заключается в том, что расплавленные соли обладают высокой коррозионной активностью. Это вызвало всесторонние исследования в разработке коррозионностойких металлических сплавов. Хотя на самом деле были разработаны некоторые подходящие металлические сплавы, такие как суперсплавы на основе никеля, эти сплавы являются чрезвычайно дорогими, и при этом коррозия обычно происходит после длительных периодов времени.

Новые композитные материалы на основе углерода и/или карбидов, например, карбид кремния, в принципе, обладает химической стойкостью, чтобы противостоять расплавленной соли, но создание сложных структур из таких материалов является очень сложной и очень дорогостоящем задачей.

По меньшей мере по вышеуказанным причинам в конце 1960-х годов исследования реакторов на расплавах солей, как правило, были прекращены в пользу натриевых быстрых реакторов или традиционных реакторов деления типа, которые широко используются в настоящее время.

С тех пор особое внимание уделяется графиту и воде в качестве замедлителей в реакторах деления.

В последнее время MSR пользуются повышенным вниманием. В этих новых попытках, однако, что касается материалов замедлителя, основное внимание уделялось почти исключительно графиту, за исключением вышеупомянутого документа US 2013/083878, в котором в качестве замедлителя предложено использовать гидриды, в частности ZrHx.

Дополнительные примеры MSR раскрыты в документах US 2015/243376 и US 2016/005497. В документе US 2015/243376 раскрыт модульный реактор деления, имеющий корпус реактора с активной зоной, содержащий корпус, содержащий комбинацию расплавленной соли и топлива. Корпус реактора включает защитный слой, покрывающий внутреннюю часть корпуса реактора; защитный слой может содержать графит или керамические материалы с покрытием.

В документе US 2016/005497 раскрыт ядерный реактор деления, имеющий активную зону со сборкой полых топливных каналов, каждый из которых содержит расплавленную соль одного или более делящихся изотопов. Сборка топливных каналов погружена в объем теплоносителя. Теплопередача от расплавленной соли в каждом топливном канале к внешней части канала может быть достигнута посредством естественной конвекции, механического перемешивания, колебательного потока расплавленной соли или кипения расплавленной соли. Коррозионностойкие сплавы, например никелевые сплавы, как правило, используются для защиты от коррозии, хотя предложено включать образцы металлического циркония в охлаждающую соль.

Следовательно, до настоящего времени в данной области техники остается потребность в том, чтобы предложить для MSR альтернативный материал замедлителя, который устраняет недостатки, связанные с применением графита и ZrHx, а также с применением воды, поскольку вода в качестве замедлителя имеет свои собственные недостатки, причем наиболее важна очень низкая температура плавления по сравнению с температурами, необходимыми для сохранения расплавленной топливной соли.

Сущность изобретения

Таким образом, задачей изобретения является создание замедлителя в реакторе на расплавах солей (MSR), который устраняет вышеупомянутые проблемы и позволяет создавать реакторы небольшого размера.

Еще одной задачей изобретения является одновременное решение вышеупомянутых проблем, связанных с коррозией в реакторах на расплавах солей.

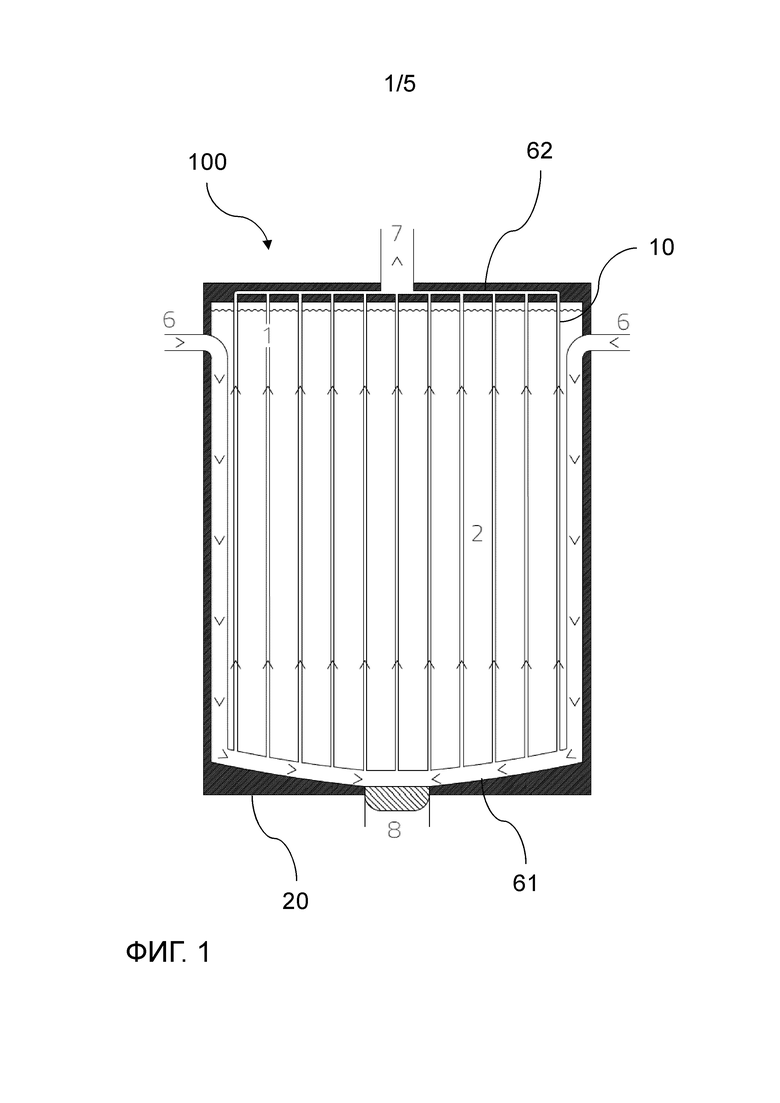

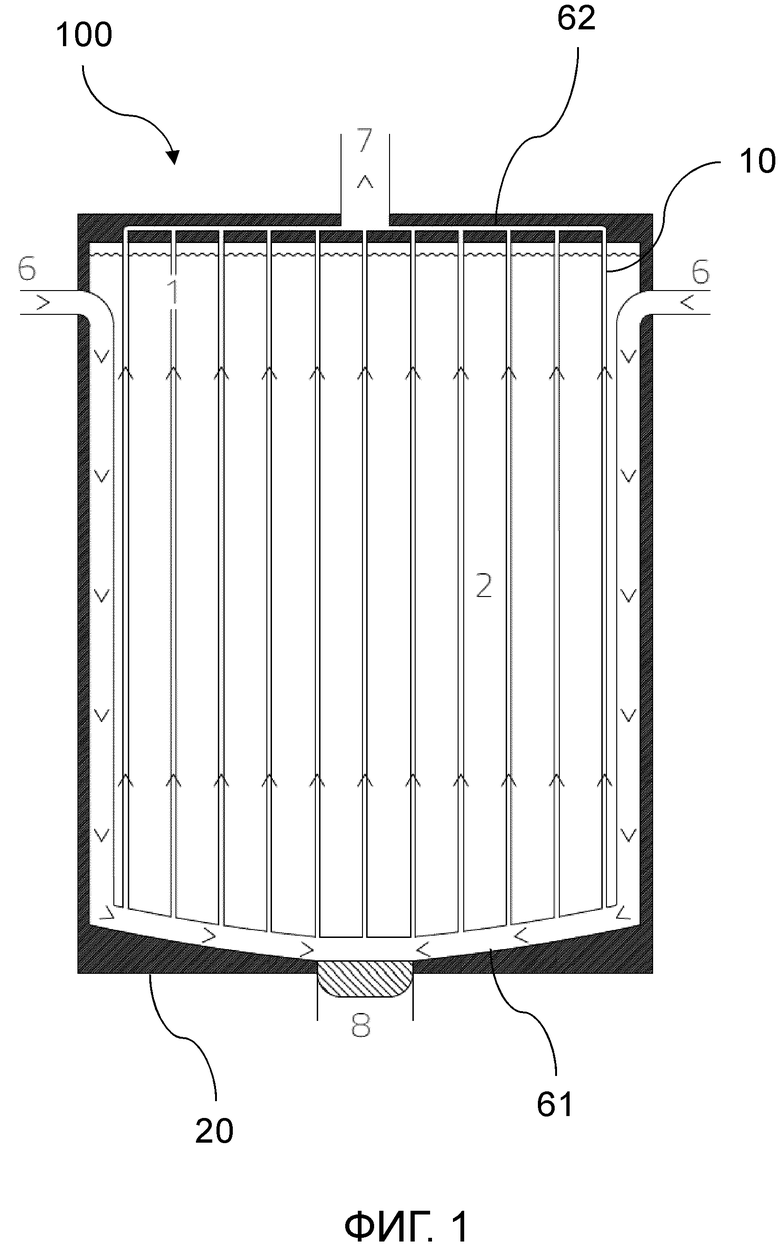

Согласно первому аспекту изобретения эти и другие цели достигаются с помощью устройства, выполненного с возможностью производства энергии посредством ядерного деления, при этом устройство содержит контейнер активной зоны из материала контейнера активной зоны, причем этот контейнер активной зоны содержит внутреннюю трубную конструкцию из материала внутренней трубной конструкции, причем внутренняя трубная конструкция и/или контейнер активной зоны имеет впуск и выпуск, причем устройство дополнительно содержит расплавленную топливную соль с делящимся материалом и расплавленную замедляющую соль, содержащую по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию и окислительно-восстановительный элемент, имеющий восстановительный потенциал, который больше восстановительного потенциала материала внутренней трубной конструкции или материала внутренней трубной конструкции и материала контейнера активной зоны, причем расплавленная замедляющая соль находится в контейнере активной зоны, а расплавленная топливная соль находится во внутренней трубной конструкции, или расплавленная топливная соль находится в контейнере активной зоны, а расплавленная замедляющая соль находится во внутренней трубной конструкции. Материал замедлителя предназначен и выполнен с возможностью замедления нейтронов деления, создаваемых в процессе реакции деления, происходящем в активной зоне реактора, и содержит по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию. Таким образом, замедлителем может быть гидроксид металла и/или дейтероксид металла. В контексте изобретения оба термина могут использоваться взаимозаменяемо, так что, когда упоминаются «гидроксид» или «дейтероксид», они должны интерпретироваться как «гидроксид и/или дейтероксид», в частности, в контексте химических реакций.

В варианте осуществления по меньшей мере один гидроксид металла и/или по меньшей мере один дейтероксид металла содержит металл, выбранный из группы металлов, включающей щелочные металлы, щелочноземельные металлы или комбинации щелочных металлов и щелочноземельных металлов. Соответствующие щелочные металлы включают литий (Li), в частности, 7Li, натрий (Na), калий (K), рубидий (Rb), цезий (Cs). Аналогичным образом, соответствующие щелочноземельные металлы включают магний (Mg), кальций (Ca), бериллий (Be), стронций (Sr), барий (Ba). Гидроксиды, используемые в настоящем изобретении в качестве замедлителей, являются жидкими, то есть расплавленными солями, и, следовательно, не происходит никакого структурного повреждения от нейтронного облучения. Для гидроксидов, и особенно для NaOH, большинство изотопов, созданных в результате захвата нейтронов, являются либо стабильными (например, 2H, или «D», и 17O), либо быстро распадаются до стабильной формы (например, 24Na). Поэтому нет никаких проблем, связанных с выводом из эксплуатации.

Кроме того, гидроксиды и, особенно, NaOH, устойчивы до температуры кипения и не разлагаются на другие соединения.

Кроме того, структурное поведение гидроксидов, особенно в жидкой форме, намного более предсказуемо, чем у (твердого) ZrHx. Фазовые изменения могут происходить в твердом NaOH, но не будут происходить в расплавленном NaOH. Наконец, гидроксиды дешевы в производстве и не требуют сложной или сложной схемы охлаждения.

Кроме того, особенно принимая во внимание вышеупомянутые недостатки графита и ZrHx, обеспечение замедляющего материала, содержащего по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию, имеет следующие дополнительные преимущества: гидроксиды являются более эффективными замедлителями, чем графит, потому что рассеяние в основном происходит с участием атомов водорода, которые распределены с относительно высокой плотностью. Например, NaOH обладает замедляющей способностью 0,67, что примерно в десять раз больше, чем у графита. Следовательно, MSR с замедлителем на основе гидроксида может быть выполнен более компактным, чем замедлитель с графитом, уменьшая общий размер активной зоны реактора. Подобные наблюдения актуальны для других гидроксидов, особенно других гидроксидов, где металл представляет собой щелочной металл или щелочноземельный металл.

Таким образом, обеспечение материала замедлителя, содержащего по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию, обеспечивает MSR, с помощью которого решаются проблемы, связанные с материалами замедлителя уровня техники, который является простым и дешевым в производстве, который может быть сделан очень компактным и, таким образом, открывает новые возможности для мелкомасштабного внедрения, и с которым при выводе из эксплуатации необходимо выводить из эксплуатации меньшее количество материала.

Материал замедлителя дополнительно содержит окислительно-восстановительный элемент. В частности, расплавленная замедляющая соль находится в контакте с материалом внутренней трубной конструкции, и окислительно-восстановительный элемент также может находиться в контакте, например, непосредственно или через расплавленную замедляющую соль, с материалом внутренней трубной конструкции. Окислительно-восстановительный элемент также может контактировать с материалом контейнера активной зоны. Окислительно-восстановительный элемент имеет восстановительный потенциал, больший, чем восстановительный потенциал материала внутренней трубной конструкции и/или материала активной зоны, в зависимости от ситуации. Определение восстановительных потенциалов хорошо известно специалисту в данной области. Однако авторы настоящего изобретения обнаружили, что восстановительные потенциалы в расплавленных солях, то есть в условиях, соответствующих настоящему изобретению, можно легко оценить по стандартным электродным потенциалам. Например, стандартные электродные потенциалы могут быть оценены в условиях температуры 298,15 К, эффективной концентрации 1 моль/л для каждого раствора в воде или раствора в ртутной амальгаме, парциального давления 101,325 кПа (абсолютное значение) (1 атм, 1,01325 бар) для газообразного реагента и единичной активности для каждого чистого твердого вещества, чистой жидкости или воды (растворителя).

Авторы изобретения также обнаружили, что восстановительный потенциал также может быть оценен по электроотрицательности окислительно-восстановительного элемента и материалов внутренней трубной конструкции и/или материала контейнера активной зоны. Например, в конкретном варианте осуществления материал внутренней трубной конструкции содержит металл, а окислительно-восстановительный элемент представляет собой металл, имеющий электроотрицательность по шкале Полинга, которая ниже электроотрицательности металла материала внутренней трубной конструкции и/или металла материала контейнера активной зоны. В контексте этого варианта осуществления окислительно-восстановительный элемент, как правило, представляет собой металл в его металлической форме, то есть в нулевой степени окисления. Кроме того, в контексте изобретения термины «восстановительный потенциал» и «электроотрицательность» могут легко заменить друг друга с учетом соотношения между соответствующими значениями для окислительно-восстановительного элемента и материала внутренней трубной конструкции и/или контейнера активной зоны. В общем, по меньшей мере материал внутренней трубной конструкции будет находиться в контакте с расплавами солей замедлителя, и в этом варианте осуществления материал внутренней трубной конструкции будет содержать, например, состоять из металла, например металлического сплава. Когда материал внутренней трубной конструкции «содержит» металл, следует понимать, что внутреннюю трубную конструкцию обычно изготавливают из металла с соответствующими секциями из других металлов или материалов. Когда материал внутренней трубной конструкции в этом варианте осуществления содержит сплав, следует понимать, что электроотрицательность сплава является электроотрицательностью металла, на котором основан сплав, то есть металла, составляющего, по меньшей мере, 50 мас.% сплава. Однако сплав может также содержать другие металлы, например, металлы, имеющие меньшую электроотрицательность, чем основной металл сплава. Например, сплав может иметь никелевую основу и содержать медь, кобальт, хром, железо, марганец и т. д. Аналогично, окислительно-восстановительный элемент не ограничивается одним элементом, но может представлять собой смесь металлов.

Окислительно-восстановительный элемент не ограничен металлическими элементами, но окислительно-восстановительный элемент должен обеспечивать восстановительный потенциал, превышающий восстановительный потенциал твердого материала или материалов, находящихся в контакте, в прямом контакте или в физическом контакте на расплавах солей, например, солью расплавленного замедлителя. В качестве окислительно-восстановительного элемента может быть использован любой подходящий элемент или материал. В конкретных вариантах осуществления окислительно-восстановительный элемент содержит или представляет собой любой из Sr, Ca, Li, Rb, K, Ba, Li2C2, Na, Mg, Th, U, Be, Al или Zr или их комбинаций. В контексте изобретения, когда элемент указан одним или двумя буквенными символами, обычно следует понимать, что они находятся в нулевой степени окисления. Таким образом, когда в качестве окислительно-восстановительного элемента используется металл, подразумевается, что он находится в своей металлической форме, то есть на уровне окисления ноль. Однако когда элементы обозначены как конкретные изотопы, например, 232Th, 233U, они могут находиться в любой степени окисления, и, в частности, они могут составлять часть соли.

В другом аспекте изобретение относится к применению расплавленной соли, содержащей по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию и окислительно-восстановительный элемент, выбранный из группы, состоящей из Sr, Ca, Li, Rb, K, Ba, Li2C2, Na, Mg, Th, U, Be, Al или Zr или их комбинации для замедления нейтронов деления, образующихся в процессе реакции деления, происходящей в активной зоне реактора, содержащей делящийся материал. В еще одном дополнительном аспекте изобретение относится к применению расплавленной соли, содержащей по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию и окислительно-восстановительный элемент для замедления нейтронов деления, образующихся в процессе реакции деления, происходящей в активной зоне реактора, имеющей металлическую секцию и содержащее делящийся материал, причем окислительно-восстановительный элемент представляет собой металл, имеющий электроотрицательность по шкале Полинга, которая ниже электроотрицательности металлической секции активной зоны реактора.

В дополнительных аспектах изобретение относится к способам управления процессами ядерного деления в устройстве по изобретению. Таким образом, способы включают этап обеспечения устройства согласно изобретению и могут дополнительно включать этапы:

- введения расплавленной топливной соли во внутреннюю трубную конструкцию, причем эта расплавленная топливная соль содержит фториды щелочного металла и делящийся элемент,

- введения в контейнер активной зоны расплавленной замедляющей соли, содержащей по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию, и окислительно-восстановительный элемент, имеющий восстановительный потенциал, который больше восстановительного потенциала материала внутренней трубной конструкции или материала внутренней трубной конструкции и материала контейнера активной зоны,

- обеспечения теплообменника в гидравлическом сообщении с впуском и выпуском внутренней трубной конструкции, чтобы определить контур теплообмена для отвода тепла от расплавленной топливной соли, циркулирующей в контуре теплообмена,

- циркуляции топливной соли в контуре теплообмена, чтобы управлять температурой топливной соли во внутренней трубной конструкции. Когда расплавленная топливная соль вводится во внутреннюю трубную конструкцию, он должна иметь впуск и выпуск.

В другом аспекте способ дополнительно включает этапы:

- введения во внутреннюю трубную конструкцию расплавленной замедляющей соли, содержащей по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию, и окислительно-восстановительный элемент, имеющий восстановительным потенциал, который больше восстановительного потенциала материала внутренней трубной конструкции,

- введения расплавленной топливной соли, содержащей фториды щелочного металла и делящийся элемент, в контейнер активной зоны,

- обеспечения теплообменника в гидравлическом сообщении с впуском и выпуском, с тем чтобы образовать контур теплообмена для отвода тепла от расплавленной соли, циркулирующей в контуре теплообмена,

- циркуляции расплавленной соли в контуре теплообмена, чтобы управлять температурой топливной соли в контейнере активной зоны. Этот аспект может использовать любой вариант осуществления устройства по изобретению. В частности, внутренняя трубная конструкция не требует впуска и выпуска, так что замедляющая соль находится стационарно во внутренней трубной конструкции. Также возможно выполнить любой способ по изобретению в устройстве по изобретению, где окислительно-восстановительный элемент представляет собой расходуемый материал, расположенный на поверхности материала внутренней трубной конструкции или на поверхностях материала внутренней трубной конструкции и материала контейнера активной зоны; в этом случае расплавленная замедляющая соль не должна содержать окислительно-восстановительный элемент в виде суспензии или в растворенной или расплавленной форме, поскольку окислительно-восстановительный элемент присутствует в устройстве. Однако также возможно, чтобы устройство имело окислительно-восстановительный элемент в качестве расходуемого материала, расположенного на поверхности, при одновременном нанесении расплавленной замедляющей соли, содержащей окислительно-восстановительный элемент, присутствующий в нем в виде суспензии или в растворенной или расплавленной форме.

Любой вариант осуществления двух аспектов способа в общем случае может иметь место в любом варианте осуществления устройства по изобретению. Аналогично, любой вариант осуществления аспектов применения изобретения может быть выполнен в любом варианте осуществления устройства изобретения. Однако аспекты применения не ограничиваются устройством по изобретению, и применение может быть выполнено в любом подходящем реакторе при необходимости.

Как правило, MSR содержит защитный газ над расплавленной солью, например, над солью расплавленного топлива и/или над солью расплавленного замедлителя. Защитный газ должен быть химически инертным, и предпочтительные защитные газы включают благородные газы, например аргон, хотя защитный газ может содержать химические вещества, которые управляют окислительно-восстановительным потенциалом и/или оксокислотность расплава, такие как H2O, H2, HF и т.д. Например, состав защитного газа можно изменять и им можно управлять вместе с газом, например Н2О, барботируемым через расплавленную замедляющую соль и/или через расплавленную топливную соль в соответствующих вариантах осуществления и аспектах.

Устройство по изобретению содержит расплавленную топливную соль и расплавленную замедляющую соль. Однако устройство может также содержать дополнительные расплавленные соли, имеющие различные функции. Устройство может, например, содержать расплавленную охлаждающую соль. Любая композиция топливной соли может быть использована в настоящем изобретении. Например, расплавленная топливная соль может содержать любой делящийся элемент, например, делящийся актинид или элементы, которые могут быть превращены в делящиеся элементы, например торий. В предпочтительном варианте осуществления топливная соль содержит основу из фторидов щелочных металлов, таких как, например литий, торий и делящийся элемент, например 7LiF с содержанием фторидных солей делящихся элементов и тория и, при необходимости, других компонентов. Топливная соль предпочтительно имеет эвтектический состав, например основу из 78 молярных процентов 7LiF и 22 молярных процентов ThF4, дополненную солями актинидов состава LiFAnFn, где An представляет собой делящийся актинид, а n равно 3 или 4.

Топливная соль может быть описана в отношении содержания топлива. В контексте изобретения «содержание топлива» представляет собой молярную долю катиона, выраженную в единицах «смоль%», долю делящегося актинида, т.е. сумму делящихся актинидов, например, 233U, 235U, 239Pu и 241Pu, деленную на сумму всех актинидов топливной соли. Таким образом, топливная соль может быть представлена уравнением:

топливная соль=a NaF+b AnF4

где Na представляет собой любой щелочной металл и An представляет собой один или более актиноидов; для а=22% и b=78% смесь является эвтектической. В частности, An из AnF4 может содержать как торий, так и делящиеся элементы, где молярное содержание делящихся элементов, в частности 233U, 235U, 239Pu и 241Pu, представляет собой содержание топлива и предпочтительно находится в диапазоне от 2 до 10 смоль% по отношению к актинидам, то есть An.

Топливная соль предпочтительно содержит торий, и нейтроны, образующиеся при делении делящихся актинидов, например 233U, 235U и 239Pu, преобразуют неделящийся 232Th в делящийся 233U. Когда используется термин «содержание топлива», это обычно относится к композиции, в которой инициируется реакция деления. Улучшенная коррозионная стойкость, обеспечиваемая окислительно-восстановительным элементом, обеспечивает более длительный срок службы устройства, так что изобретение обеспечивает осуществимый ядерный реактор на основе тория. Ожидается, что при отсутствии коррозионной стойкости расплавленная соль разрушит устройство, прежде чем станет возможной работа на основе генерируемого 233U.

Топливная соль устройства содержит расщепляемый материал. В контексте изобретения «расщепляемый материал» представляет собой материал, который может подвергаться ядерному делению от тепловых нейтронов, например «расщепляемый» материал или материал, который можно преобразовать, например, поглощением нейтрона в делящийся материал. Так, например, 235U, 239Pu и 232Th являются расщепляемыми материалами, а 233U, 235U, 239Pu и 233U являются делящимися материалами.

Устройство по изобретению содержит замедлитель в виде расплавленной замедляющей соли. Аналогичным образом, изобретение относится к применению расплавленной замедляющей соли, которая также используется в способах по изобретению. Материал замедлителя содержит или представляет собой гидроксид металла, дейтероксид металла или комбинацию гидроксида металла и дейтероксида металла. Замедлитель может иметь любую форму, подходящую при введении в устройство по изобретению. Например, замедлитель может быть расплавленной солью или замедлитель может присутствовать в твердой форме. Расплавленные гидроксидные и дейтероксидные соли являются чрезвычайно агрессивными, и до сих пор они не находили практического применения в качестве замедлителей в реакциях ядерного деления. Известно, что металлический компонент добавляют к расплавленной соли для регулирования окислительно-восстановительного потенциала и уменьшения коррозии, вызванной расплавленной солью. Например, в контексте MSR металлический бериллий был добавлен в расплавленный фтор-литий-бериллий (FLiBe), чтобы снизить окислительно-восстановительный потенциал и практически устранить коррозию. Однако считается, что гидроксиды в расплавленной соли реагируют с большинством металлов, которые восстанавливают гидроксид до H2 в соответствии с реакцией (A):

Ожидается, что образующийся водород будет диффундировать от расплавленной соли, так что водород будет потерян, и поэтому эффект замедления также исчезнет. Никель, кобальт, медь и их сплавы были исследованы (Williams et al., 1956, Naval Research Laboratory, 78: 5150-5155) в качестве участников или инициаторов следующих дополнительных реакций:

Реакция (B), реакция (C) и реакция (D) были интерпретированы как объяснение того, почему сплавы на основе никеля обладают некоторой внутренней устойчивостью к разложению расплавленным NaOH. Однако ожидается, что дополнительная защита путем добавления металла, отличного от никеля, меди или кобальта, просто приведет к образованию газообразного водорода в соответствии с реакцией (А). Таким образом, при добавлении металла к расплавленной соли гидроксида или дейтероксида (металла) ожидается, что эффект смягчения расплавленной соли будет потерян. Авторы настоящего изобретения неожиданно обнаружили, что когда расплавленная замедляющая соль содержит окислительно-восстановительный элемент, как определено выше, окислительно-восстановительный элемент будет обеспечивать требуемую защиту от коррозии материала контейнера, но без потери замедляющего эффекта. Не ограничиваясь теорией, авторы настоящего изобретения полагают, что добавление окислительно-восстановительного элемента, например, в количестве окислительно-восстановительного элемента до 10 мас.% от общего количества гидроксида металла и окислительно-восстановительного элемента приведет к образованию равновесий в реакции (А) и реакции (D), которые преимущественно предотвращают удаление водорода путем диффузии. Авторы настоящего изобретения также считают, что любой образованный H2 также будет образовывать гидриды с металлами, присутствующими в соответствующем материале контейнера, что дополнительно ведет к сохранению эффекта замедления. Считается, что этому эффекту особенно способствует высокая температура расплавленной соли, где H2 считается «нагнетаемым» в любые присутствующие металлы. Авторы настоящего изобретения полагают, что гидриды могут образовываться либо в материале контейнера активной зоны, либо в материале внутренней трубной конструкции, либо в материале контейнера активной зоны и в материале внутренней трубной конструкции. В частности, расплавленная замедляющая соль присутствует либо во внутренней трубной конструкции, либо в контейнере активной зоны, где расположена внутренняя трубная конструкция, так что гидриды могут присутствовать в материале внутренней трубной конструкции, откуда может быть обеспечен эффект замедления. Таким образом, настоящее изобретение позволяет замедляющей соли на основе гидроксидов и/или дейтероксидов управлять процессом ядерного деления. Эффект добавления окислительно-восстановительного элемента особенно выражен, когда материал внутренней трубной конструкции, а также материал контейнера активной зоны содержат, например, состоят из сплава на основе никеля, меди, кобальта и их смесей, поскольку эти металлы дополнительно вступают в реакцию (B), реакцию (C) и реакцию (D). Таким образом, в предпочтительном варианте осуществления материал внутренней трубной конструкции и, необязательно, также материал контейнера активной зоны представляет собой сплав на основе никеля, например, хастеллой. В контексте изобретения сплав на основе никеля представляет собой сплав, содержащий, по меньшей мере, 50% никеля. Это также относится к сплавам на основе кобальта и меди.

В определенном варианте осуществления разность между электроотрицательностями по Полингу материала внутренней трубной конструкции окислительно-восстановительного элемента находится в диапазоне от 0,8 до 1,2, например, основу материала внутренней трубной конструкции составляет никель, а основу окислительно-восстановительного элемента составляет щелочной или щелочноземельный металл. В другом варианте осуществления разность между электроотрицательностями по Полингу материала внутренней трубной конструкции окислительно-восстановительного элемента находится в диапазоне от 0,3 до 0,8. В еще одном варианте осуществления разность между электроотрицательностью по Полингу материала внутренней трубной конструкции окислительно-восстановительного элемента составляет 0,3 или менее, например, например, основу материала внутренней трубной конструкции составляет никель, а окислительно-восстановительный элемент представляет собой переходный металл. Авторы настоящего изобретения неожиданно обнаружили, что, когда разность в электроотрицательности Полинга мала, например, составляет 0,3 или ниже, этого достаточно для обеспечения защиты от коррозии и, кроме того, предпочтительно, чтобы общее меньшее количество Н2 образовывалось в расплавленной замедляющей соли по сравнению со случаем применения большей разности в электроотрицательности.

Изобретение не ограничено применением окислительно-восстановительного элемента в расплавленной замедляющей соли, и расплавленная топливная соль также может содержать окислительно-восстановительный элемент. Любой окислительно-восстановительный элемент, описанный для расплавленной замедляющей соли, может быть использован в расплавленной топливной соли. Активная зона реактора устройства по изобретению дополнительно содержит окислительно-восстановительный элемент, как описано выше. Окислительно-восстановительный элемент может присутствовать в любой расплавленной соли, используемой в устройстве, например в топливной соли, замедляющей соли в виде расплавленной соли или соли-теплоносителе, если она присутствует. Когда используют более двух расплавленных солей, эти расплавленные соли могут содержать одинаковые или различные окислительно-восстановительные элементы.

Авторы настоящего изобретения наблюдали, что замедляющий эффект гидроксидов или дейтероксидов может сохраняться, когда замедляющая соль на основе гидроксидов или дейтероксидов составляет до 10 мас.% окислительно-восстановительного элемента (см., например, фиг. 6). Таким образом, в конкретном варианте осуществления концентрация окислительно-восстановительного элемента находится в диапазоне от 1 до 100 г/кг от общей массы расплавленной замедляющей соли, включая окислительно-восстановительный элемент. Если концентрация выше 100 г/кг, достаточный эффект замедления не достигается, то есть количество водорода/дейтерия слишком мало. В частности, если концентрация выше 100 г/кг, гидроксид вступит в реакцию с окислительно-восстановительным элементом, чтобы уменьшить концентрацию окислительно-восстановительного элемента относительно оставшейся соли. Однако замедляющий эффект не будет восстановлен, даже если количество окислительно-восстановительного элемента уменьшается.

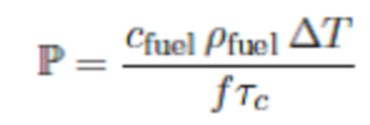

Ядерный реактор деления может быть описан в отношении его плотности мощности (P), которая относится к (среднему) количеству тепла, выделяемого в топливной соли в активной зоне в единицу объема-времени в результате деления ядер и радиоактивных распадов. Когда популяция нейтронов в реакторе остается стабильной от одного поколения к другому (создавая столько новых нейтронов, сколько теряется), цепная реакция деления является самоподдерживающейся, и состояние реактора называется «критическим». Поскольку производство тепла в MSR осуществляется по цепной реакции и поскольку в активной зоне реактора отсутствует твердое топливо, верхний теоретический предел плотности мощности очень высок, что намного выше, чем хотелось бы при нормальной работе. Следовательно, плотность мощности можно считать предпочтительным вариантом конструкции, а не конструктивной особенностью. Плотность мощности активной зоны реактора зависит от времени циркуляции, фракции пребывания, физических свойств топливной соли и, наконец, от разности температур на входе/выходе. Показатель качества для плотности мощности топливной соли в MSR определяется как:

где f представляет собой долю времени пребывания топлива, τc представляет собой время циркуляции, cfuel и ρfuel представляют собой удельную теплоемкость и плотность, соответственно, расплавленной топливной соли, а ΔT представляет собой разность между температурами на впуске и выпуске.

Как правило, более высокие плотности мощности позволяют уменьшить активной зоны. Однако для заданной выходной мощности и объема активной зоны плотность мощности должна быть как можно меньше, чтобы уменьшить образование остаточного тепла из продуктов распада, а также радиационное повреждение активной зоны, что сокращает срок службы реактора. Таким образом, установка удельной плотности мощности топлива является компромиссом между минимизацией объема активной зоны и максимизацией управления реактором и срока службы.

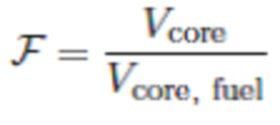

Объем активной зоны реактора зависит от коэффициента формы реактора F. Коэффициент формы представляет собой меру того, какая часть активной зоны состоит из топлива, и, следовательно, какая часть активной зоны способствует выработке тепла. В тепловом реакторе коэффициент формы является показателем эффективности замедлителя. В общем, чем лучше замедление, тем меньше коэффициент формы, и, следовательно, поскольку настоящее изобретение делает замедлители на основе гидроксида/дейтероксида доступными в MSR, т.е. благодаря защите от коррозии, обеспечиваемой окислительно-восстановительным элементом, можно значительно улучшить коэффициент формы по сравнению с MSR, используя другие замедлители, например, графит. Далее мы определяем коэффициент формы для обычного теплового реактора как соотношение между общим объемом активной зоны и объемом топливной соли в активной зоне:

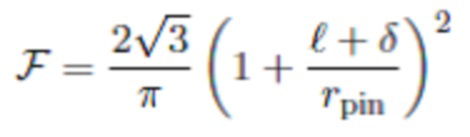

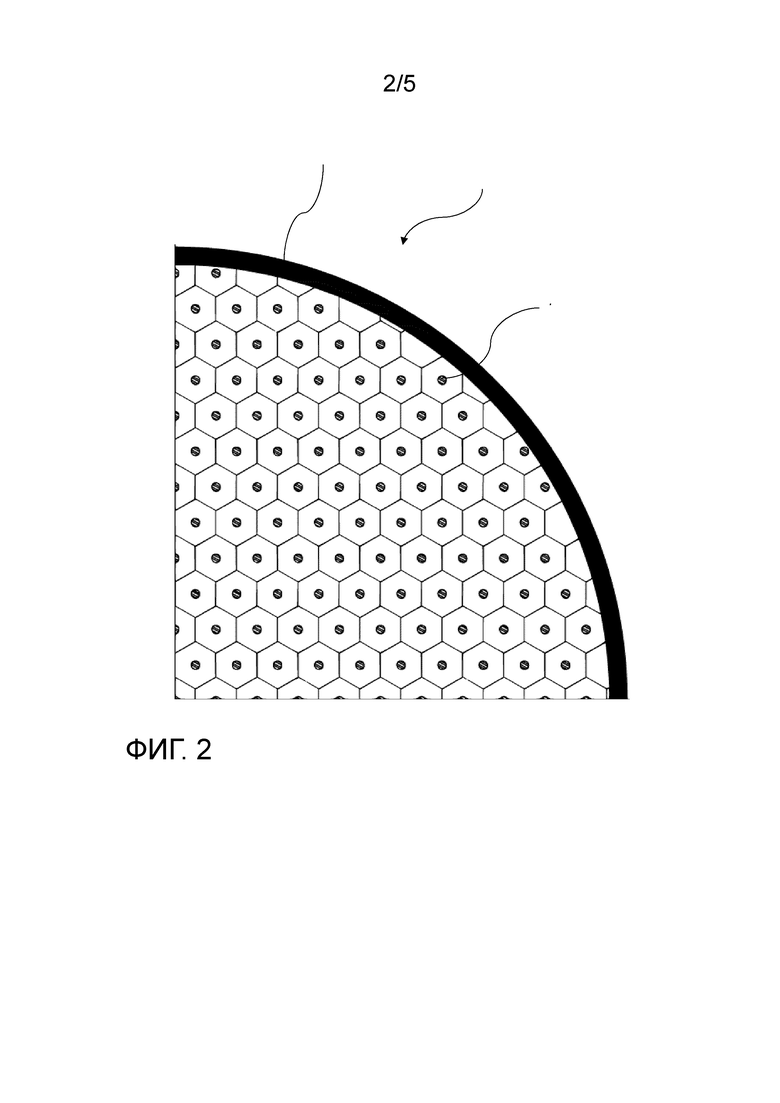

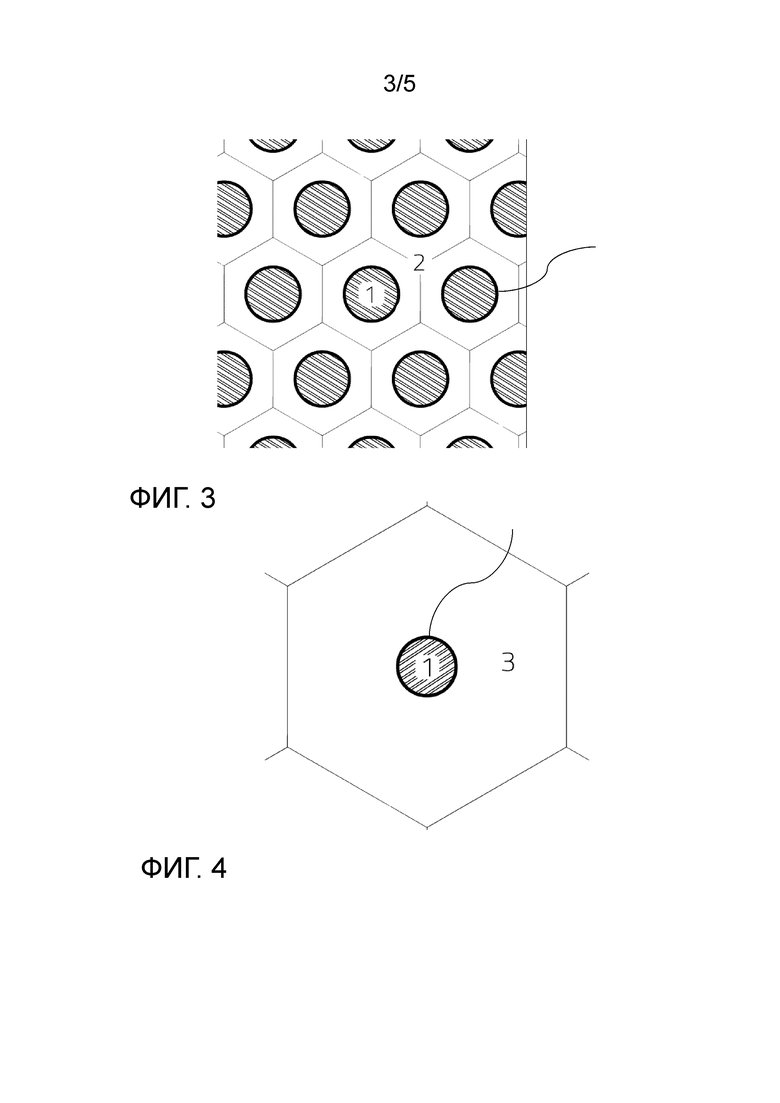

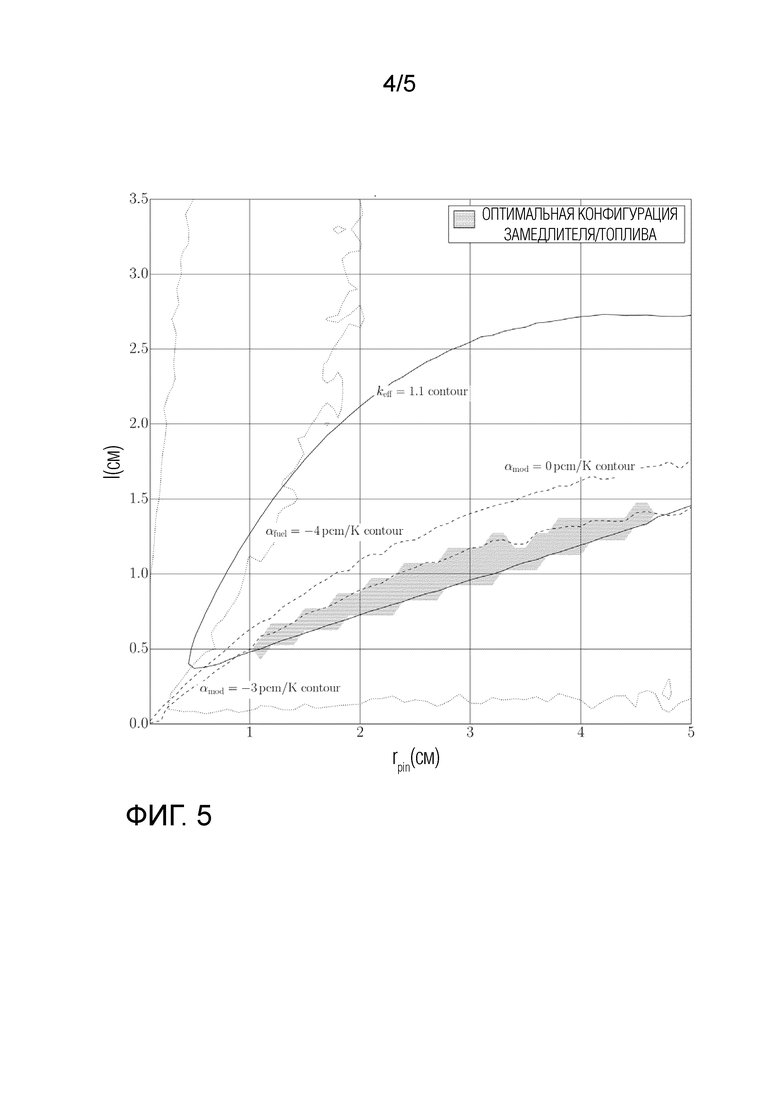

где Vcore представляет собой общий объем контейнера активной зоны, а Vcore,fuel представляет собой объем топлива, например, объем внутренней трубной конструкции или объем контейнера активной зоны минус объем внутренней трубной конструкции в зависимости от расположения расплавленной топливной соли. Таким образом, отношение объемного замедлителя в активной зоне к топливу связано с коэффициентом формы через R=F-1 (без учета оболочки). В варианте осуществления контейнер активной зоны, который может быть цилиндрическим, содержит расплавленную замедляющую соль, а расплавленная топливная соль содержится во внутренней трубной конструкции, которая содержит стержни, которые в этом варианте осуществления называются «топливными стержнями», образующими гексагональный рисунок, например как показано на фиг. 3, коэффициент формы может быть оценен следующим образом:

где l представляет собой половину расстояния между соседними стержнями, δ представляет собой толщину оболочки топливного стержня, то есть толщину материала внутренней трубной конструкции, и rpin представляет собой радиус топливного стержня.

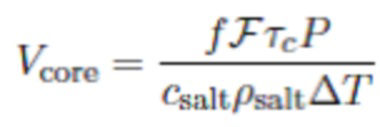

Общий объем активной зоны реактора (не включая топливную оболочку и защиту) определяется следующей добротностью, действительной для обычного MSR:

где f представляет собой долю времени пребывания топлива, τc представляет собой время циркуляции, csalt и ρsalt представляют собой удельную теплоемкость и плотность, соответственно, расплавленной топливной соли. Таким образом, чем меньше коэффициент формы, тем меньше объем активной зоны для данной мощности и плотности мощности. Таким образом, можно сделать устройство согласно изобретению меньших размеров, сохраняя при этом более высокую мощность, чем MSR уровня техники, поскольку гораздо меньший коэффициент формы доступен с применением гидроксидов/дейтероксидов металлов в качестве замедлителя. Это применимо, когда используется окислительно-восстановительный элемент или когда электрический ток воздействует на расплавленные соли.

Топливная соль и замедлитель обычно отделены друг от друга, хотя также предполагается, что они могут быть смешаны друг с другом. Как правило, расплавленная соль, например соль топлива и/или замедлитель, содержится, например, в контейнере. Например, замедлитель может присутствовать в контейнере активной зоны или во внутренней трубной конструкции. Любой подходящий материал может быть выбран для любого контейнера. Однако предпочтительно, чтобы материал контейнера активной зоны и/или материал внутренней трубной конструкции содержал металл или был металлическим. Например, в варианте осуществления устройство имеет контейнер активной зоны, выполненный из одного или нескольких коррозионностойких металлов или сплавов, таких как сплав на основе никеля, например, хастеллой. Как правило, любой материал устройства может быть изготовлен из коррозионностойкого металла, например хастеллой. Те же сплавы одинаково актуальны для внутренней трубной конструкции. Считается, что металлические секции контейнеров, обращенные к расплавленной замедляющей соли с окислительно-восстановительным элементом, участвуют в описанном выше гидридном эффекте, и металлы являются предпочтительными в качестве материалов для контейнеров.

Также предполагается, что защита от коррозии может быть достигнута путем воздействия электрического тока, например, постоянного тока или переменного тока на расплавленные соли, например расплавленную замедляющую соль и/или расплавленную топливную соль. Например, материал внутренней трубной конструкции и/или материал контейнера активной зоны может содержать металл или может быть металлическим, и материал внутренней трубной конструкции может использоваться в качестве анода, а материал контейнера активной зоны может использоваться в качестве катода или наоборот. Также можно вставлять металлические аноды и катоды в расплавленные соли. Такие аноды могут, например, быть изготовлены из золота или платины или покрыты ими, хотя также рассматриваются другие металлы.

Как правило, замедлители в ядерном реакторе деления обычно необходимы в больших объемах, чем делящийся материал, например в виде расплавленной соли и, кроме того, делящегося материала, например расплавленная топливная соль должна быть как можно более равномерно распределена в замедлителе, чтобы замедлитель регулировал, т.е. замедлял процесс ядерного деления. Это также означает, что расплавленная замедляющая соль обязательно будет иметь большую поверхность контакта с окружающим ее контейнером, если только расплавленная замедляющая соль не смешана с расплавленной топливной солью. Большая поверхность контакта увеличивает коррозию материала контейнера под действием гидроксидов или дейтероксидов. Однако добавление окислительно-восстановительного элемента к расплавленной замедляющей соли уменьшает эффект коррозии, и, таким образом, обеспеченная доступность большей площади поверхности максимизирует эффект удержания гидрида, описанный выше.

В варианте осуществления окислительно-восстановительный элемент представляет собой щелочной металл. Щелочные металлы неизбежно будут плавиться и могут также растворяться в расплавленной соли, обеспечивая тем самым лучшее смешивание окислительно-восстановительного элемента. Улучшенное смешивание выгодно для защиты от коррозии, поскольку окислительно-восстановительный элемент эффективно смешивается с солью замедлителя. В конкретном варианте осуществления замедлитель представляет собой щелочную гидроксидную или дейтероксидную соль, а окислительно-восстановительный элемент представляет собой тот же щелочной металл. Например, замедлителем может быть NaOH/NaOD, а окислительно-восстановительным элементом может быть Na, или замедлителем может быть KOH/KOD, а окислительно-восстановительным элементом может быть K и т. д. Смеси гидроксидов/дейтероксидов металлов, содержащие различные щелочные металлы, также являются возможными. Когда замедляющая соль содержит определенный ион металла, например, натрий, калий, магний, кальций, конкретный металл в его металлической форме, то есть в качестве окислительно-восстановительного элемента, может преимущественно растворяться в расплавленной соли, сохраняя при этом свою функцию в качестве окислительно-восстановительного элемента. Тем самым обеспечивается улучшенное смешивание.

Окислительно-восстановительный элемент может быть распределен в расплавленной замедляющей соли, или окислительно-восстановительный элемент может быть прикреплен к поверхности материала внутренней трубной конструкции и/или материала контейнера активной зоны или являться ее частью. Таким образом, окислительно-восстановительный элемент может иметь меньшую температуру плавления, чем температура плавления замедляющей соли, например окислительно-восстановительный элемент может быть щелочным металлом, причем окислительно-восстановительный элемент является расплавленным, например, растворяется в расплавленной замедляющей соли. Окислительно-восстановительный элемент также может иметь более высокую температуру плавления, чем температура, например, температура плавления расплавленной соли и может присутствовать в виде суспензии дисперсного материала в расплавленной соли. Например, частицы могут иметь размер в диапазоне от 0,1 мм до 10 мм. Окислительно-восстановительный элемент, используемый в виде суспензии материала в виде частиц в расплавленной соли или в виде расплавленного или растворенного материала в расплавленной соли, может присутствовать в количестве в диапазоне от 1 г/кг расплавленной соли до 100 г/кг расплавленной соли, т.е. Расплавленной замедляющей соли, содержащей окислительно-восстановительный элемент. Окислительно-восстановительный элемент является предпочтительным, поскольку он позволяет смешивать окислительно-восстановительный элемент в расплавленной соли и тем самым достигать поверхности, защищаемой от коррозии. Кроме того, добавление дополнительного окислительно-восстановительного элемента упрощается, когда окислительно-восстановительный элемент находится в форме частиц. Когда окислительно-восстановительный элемент содержит частицы размером от 0,1 до 10 мм, в частности от 0,5 до 2 мм, частицы окислительно-восстановительного элемента будут иметь площадь поверхности, контактирующую с расплавленной замедляющей солью, которая является оптимальной для управления реакций в соответствии с уравнениями (A)-(D), что приводит к достаточной защите от коррозии при минимизации образования H2. В конкретном варианте осуществления окислительно-восстановительный элемент присутствует в качестве материала, имеющего более высокую температуру плавления, чем расплавленная замедляющая соль, например щелочноземельный металл, переходный металл, лантанид и/или актинид, и окислительно-восстановительный элемент присутствуют в виде частиц с размером в диапазоне от 0,1 мм до 10 мм, в частности в диапазоне 0,5 мм до 2 мм при концентрации в диапазоне от 1 г/кг до 100 г/кг от общей массы расплавленной замедляющей соли, включая окислительно-восстановительный элемент. В дополнительном конкретном варианте осуществления этот окислительно-восстановительный элемент используется с материалом внутренней трубной конструкции, состоящим из сплава на основе никеля.

В варианте осуществления устройства по изобретению окислительно-восстановительный элемент прикреплен к поверхности или является ее частью. Он обычно упоминается как расходуемый материал. Однако расходуемый материал также может упоминаться как расходуемый анод или система гальванической катодной защиты. В контексте изобретения термины «расходуемый материал», «расходуемый анод» и «система гальванической катодной защиты» могут использоваться взаимозаменяемо и обозначать твердые структуры, которые обычно расположены на поверхности материала, например, материал внутренней трубной конструкции или материал контейнера активной зоны, чтобы обеспечить защиту от коррозии соответствующего материала от расплавленной соли. В этих вариантах осуществления окислительно-восстановительный элемент будет иметь температуру плавления выше температуры расплавленной замедляющей соли. Таким образом, окислительно-восстановительный элемент может содержать или представлять собой любой из Sr, Ca, Ba, Li2C2, Mg, Th, U, Be, Al или Zr или их комбинации. Расходуемый материал, расходуемый анод или гальваническая система катодной защиты могут иметь любую форму или требуемую форму, например, в виде блока или листа или подобного предмета, размещенного на защищаемой поверхности. Толщина блока или листа обычно может составлять до 10 мм или более. В конкретном варианте осуществления поверхность материала внутренней трубной конструкции или материала контейнера активной зоны, обращенная к расплавленной замедляющей соли, снабжена окислительно-восстановительным элементом на участке поверхности в диапазоне от 10% до 90% площади. Окислительно-восстановительный обычно будет иметь толщину в диапазоне от 0,5 мм до 5 мм.

Когда окислительно-восстановительный элемент представляет собой расходуемый материал, расходуемый анод или гальваническую систему катодной защиты, масса окислительно-восстановительного элемента не ограничена и может составлять более высокую долю общей массы гидроксида металла и окислительно-восстановительного элемента. Однако предпочтительно, чтобы объемная доля окислительно-восстановительного элемента, то есть расходуемого материала, расходуемого анода или гальванической системы катодной защиты, находилась в диапазоне от 1 об.% до 20 об.% объединенного объема расплавленной замедляющей соли и окислительно-восстановительного элемента.

Расходуемые материалы и расходуемые аноды имеют преимущество в том, что они занимают лишь ограниченное пространство в активной зоне реактора и являются простыми, достаточно дешевыми и довольно легко заменяемыми. Системы гальванической катодной защиты имеют дополнительное преимущество, заключающееся в том, что они занимают еще меньше места в активной зоне реактора по сравнению с расходуемыми элементами, поскольку большинство или все элементы таких систем могут быть размещены вне активной зоны реактора.

Окислительно-восстановительный элемент проявляет сродство и вступает в химические реакции на расплавах солей, вызывая коррозию окислительно-восстановительного элемента, предпочтительно перед защищаемым материалом, и, следовательно, также защищает другие элементы от коррозии, особенно те, которые находятся в контакте на расплавах солей в активной зоне реактора. Кроме того, такая защитная система может быть рассчитана так, чтобы соответствовать размерам активной зоны реактора, так что остается возможным обеспечить MSR с очень компактной структурой активной зоны реактора.

Окислительно-восстановительный элемент может постепенно расходоваться, поскольку он разлагается преимущественно на защищаемые материалы, например окислительно-восстановительный элемент принимает участие в реакциях (А)-(D). Поэтому предпочтительно, чтобы окислительно-восстановительный элемент представлял собой тот же металл, что и металлическая составляющая расплавленной соли, например металлический компонент гидроксида металла или дейтероксида металла или металлический компонент соли топлива, если также требуется защита от расплавленной топливной соли, в зависимости от ситуации. Металлические составляющие также могут упоминаться как металлические части, и эти два термина могут использоваться взаимозаменяемо. Следует понимать, что эти металлические компоненты находятся в окисленной форме, например форме соли. Это упрощает последующее обращение с соответствующей солью, поскольку никакие дополнительные элементы не будут добавлены к соли в результате разложения окислительно-восстановительного элемента.

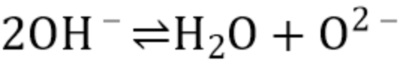

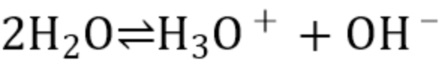

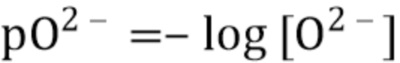

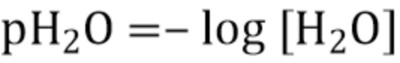

Расплавленные гидроксиды частично диссоциируют на воду и оксид, и относительные концентрации этих веществ определяют «оксокислотность» расплава. Концепция оксокислотности аналогична кислотности в водных растворах, где вода диссоциирует на ионы гидрония и ионы гидроксида:

Чем выше концентрация воды в расплаве, тем выше его оксокислотность. Здесь кислотность и основность расплава определены с применением концепции pO2- или pH2O, аналогично шкале pH в воде:

Коррозия в расплавленных гидроксидах может управляться путем поддержания окислительно-восстановительного потенциала и оксокислоты расплава в определенном диапазоне значений, при которых происходит ограниченное растворение материала контейнера. Для многих металлов и сплавов, включая сплавы на основе никеля, это обычно кислотный расплав с восстановительным потенциалом (то есть восстановительным потенциалом расплавленного гидроксида, который ниже, чем восстановительный потенциал материала, контактирующего с расплавленным гидроксидом), но не настолько восстанавливающий, чтобы образовать водород или гидрид. Диаграмма потенциальной оксокислоты для никеля в эвтектике NaOH-KOH при 227°C показана на фиг. 7 (J. Goret и B. Trémillon, Electrochim. Acta. 12 (1967) 1065-1083); из этой диаграммы видно, что образования растворимых никелат-анионов, NiO22-, можно избежать при достаточно низком потенциале и/или путем применения кислотного расплава (то есть низких значений pH2O). Не ограничиваясь какой-либо теорией, авторы изобретения полагают, что потенциал в расплавленной соли может управляться относительными количествами многовалентных растворимых соединений, а оксокислотность может управляться посредством барботирования газа (например, H2O в случае гидроксидов) через соль или путем добавления фиксированных количеств сильных оксидных доноров (например, Na2O). Кроме того, предполагается, что оксокислотность может управляться путем управляться составом защитного газа, например, можно управлять парциальным давлением H2O. В контексте данного изобретения авторы изобретения дополнительно определяют окислительно-восстановительный элемент как химическое вещество, которое может управлять окислительно-восстановительным потенциалом расплавленного гидроксида и/или оксокислотность расплавленного гидроксида, например, в способах, описанных выше.

В варианте осуществления окислительно-восстановительный элемент с течением времени добавляют к соответствующей расплавленной соли, например, в течение срока службы устройства. Например, для устройства может быть определен коэффициент замены. Коэффициент замены может выражать количество добавленного окислительно-восстановительного элемента по отношению к количеству окислительно-восстановительного элемента или присутствующей расплавленной замедляющей соли, и поэтому он будет выражен в обратных единицах времени, таких как год-1, месяц-1 и т. д.

В дополнительном варианте осуществления материал замедлителя имеет чистоту более 95% или даже более 98%. Таким образом, присутствие примесей, которые в противном случае могут повысить коррозионные свойства материала замедлителя, сводится к минимуму или даже полностью исключается.

Соли, используемые в устройстве по изобретению, могут не содержать воды, например, соли могут быть безводными. Однако соли могут содержать воду в качестве неизбежных примесей. В контексте изобретения соли, содержащие только неизбежные примеси воды, называются «расплавленными солями», например, расплавленные гидроксиды или расплавленные дейтероксиды. В варианте осуществления вода не присутствует в активной зоне реактора, то есть в контейнере активной зоны или во внутреннем контуре. Гидроксидные соли металлов, например щелочных металлов, таких как натрий и калий, доступны со значительными количествами кристаллической воды, и в конкретном варианте осуществления замедляющая соль представляет собой смесь безводной соли и солей, содержащих кристаллическую воду, в результате чего замедляющая соль содержит до 10 мас.% воды, например 5 мас.% воды. Не ограничиваясь теорией, авторы настоящего изобретения также полагают, что добавление воды, составляющее до 5 мас.%, усиливает эффект, получаемый добавлением окислительно-восстановительного элемента, как описано выше. Когда вода присутствует в соли, это может дополнительно усилить эффект замедления, и авторы настоящего изобретения наблюдали, что комбинация низкого содержания воды, то есть до 5 мас.% относительно количества гидроксида металла и наличия окислительно-восстановительного элемента подходит для применения в расплавленной замедляющей соли и обеспечивает повышенный замедляющий эффект по сравнению с безводной солью. Кроме того, присутствие воды в соли будет способствовать оксокислотности, как описано выше, так что дополнительная защита от коррозии достигается, когда соль содержит воду.

В других вариантах осуществления способы по изобретению включают этап барботирования газа через расплавленную соль, например, через расплавленную замедляющую соль и/или через расплавленную топливную соль. Например, H2O можно барботировать через расплавленную замедляющую соль в количестве в диапазоне от 0 об.% до 5 об.% в час по отношению к объему расплавленной замедляющей соли. Другие количества газа, например, H2O может находиться в диапазоне от 0,01 об.% до 1 об.% в час, например, от 0,1 об.% до 0,5 об.% в час. Объем Н2О нормируют по отношению к давлению и температуре окружающей среды. Фактическое количество требуемой H2O зависит от материала, подлежащего защите от коррозии, и может быть определено специалистом, например, по работе B.L. Trémillon, Chemistry in Non-Aqueous Solvents, Springer Netherlands, Dordrecht, 1974. doi:10,1007/978-94-010-2123-4. Газ, барботируемый через расплавленную соль, может представлять собой чистый газ, например, H2O, хотя он также может содержать газ-носитель, в частности, инертный газ-носитель, например, благородный газ, такой как аргон. Количество активного газа, например, Н2О может быть выбрано произвольно, но обычно оно находится в диапазоне от 1 об.% до 50 об.%. В конкретном варианте осуществления газ барботируют через расплавленные соли, то есть расплавленную замедляющую соль и/или расплавленную топливную соль, и парциальное давление и состав защитного газа контролируют одновременно. Например, газ, например, с газом-носителем того же состава, что и защитный газ, можно барботировать через расплавленные соли. В еще одном варианте осуществления оксокислотностью управляют путем управления составом и давлением защитного газа. В частности, оксокислотностью можно управлять путем управления парциальным давлением H2O в покрывающем газе. Можно смешивать Н2О с благородным газом, например, аргоном, в защитном газе, когда управляют парциальным давлением. Количество воды, барботируемой через расплавленную замедляющую соль, также может быть выражено в единицах массы на объем расплавленной замедляющей соли за единицу времени, и количество может находиться в диапазоне от 0 г/л/час до 100 г/л/час, например от 0,01 г/л/час до 10 г/л/час или от 0,1 г/л/час до 1 г/л/час. Газ, например Н2О также можно барботировать через расплавленные топливные соли, причем такие же количества являются актуальными.

Авторы настоящего изобретения неожиданно обнаружили, что когда оксокислотностью управляют посредством барботируемого газа, в частности, H2O, через расплавленные соли, то есть расплавленную замедляющую соль и/или расплавленную топливную соль, защита от коррозии не требует окислительно-восстановительного элемента, как определено выше. Соответственно, оксокислотностью можно управлять для обеспечения защиты от коррозии путем управления составом, например, относительно парциального давления H2O в благородном газе, без необходимости окислительно-восстановительного элемента. Парциальное давление H2O в покрывающем газе должно быть в диапазоне от 0 до 0,1 бар, например, от 0,01 до 0,05 бар. В конкретных вариантах осуществления оксокислотностью управляют посредством барботируемого газа через расплавленную соль (соли) в сочетании с управлением составом покрывающего газа, например, по отношению к парциальному давлению H2O в защитном газе. Управление защитным газом является особенно важным, когда расплавленная топливная соль находится во внутренней трубной конструкции устройства согласно изобретению. Таким образом, в дополнительном аспекте изобретение относится к способу управления процессом ядерного деления, включающему этапы:

- обеспечения устройства, выполненного с возможностью производства энергии посредством ядерного деления, при этом устройство содержит контейнер активной зоны из материала контейнера активной зоны, причем этот контейнер активной зоны содержит внутреннюю трубную конструкцию из материала внутренней трубной конструкции, причем внутренняя трубная конструкция и/или контейнер активной зоны имеют впуск и выпуск,

- введения расплавленной топливной соли во внутреннюю трубную конструкцию, причем эта расплавленная топливная соль содержит фториды щелочного металла и делящегося элемента,

- введения в контейнер активной зоны расплавленной замедляющей соли, содержащей по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию,

- обеспечения теплообменника в гидравлическом сообщении с впуском и выпуском внутренней трубной конструкции, с тем чтобы образовать контур теплообмена для отвода тепла от расплавленной топливной соли, циркулирующей в контуре теплообмена,

- циркуляции топливной соли в контуре теплообмена для управления температурой топливной соли во внутренней трубной конструкции, и

- барботирования газа, например H2O, через замедляющую соль. В качестве альтернативы, газ барботируют через топливную соль. Когда газ барботируют через топливную соль для защиты от коррозии, состав газа выбираются с учетом состава топливной соли, например, содержания фторида.

В еще одном дополнительном аспекте изобретение относится к способу управления процессом ядерного деления, включающему этапы:

- обеспечения устройства, выполненного с возможностью производства энергии посредством ядерного деления, при этом устройство содержит контейнер активной зоны из материала контейнера активной зоны, причем этот контейнер активной зоны содержит внутреннюю трубную конструкцию из материала внутренней трубной конструкции, причем внутренняя трубная конструкция и/или контейнер активной зоны имеют впуск и выпуск,

- введения во внутреннюю трубную конструкцию расплавленной замедляющей соли, содержащей по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их комбинацию,

- введения расплавленной топливной соли, содержащей фториды щелочного металла и делящийся элемент, в контейнер активной зоны,

- обеспечения теплообменника в гидравлическом сообщении с впуском и выпуском, с тем чтобы образовать контур теплообмена для отвода тепла от расплавленной соли, циркулирующей в контуре теплообмена,

- циркуляции расплавленной соли в контуре теплообмена для управления температурой топливной соли в контейнере активной зоны, и

- барботирования газа, например H2O, через замедляющую соль. В качестве альтернативы, газ барботируют через топливную соль. Когда газ барботируют через топливную соль для защиты от коррозии, состав газа выбирают с учетом состава топливной соли, например, содержания фторида.

В двух аспектах, не зависящих от окислительно-восстановительного элемента, все другие особенности могут быть такими же, как для аспектов, использующих окислительно-восстановительный элемент. MSR, как правило, содержит защитный газ, например аргона, и предпочтительно, чтобы MSR включал клапан в гидравлическом сообщении с защитным газом, который позволяет управлять давлением защитного газа. Клапан также может допускать добавление в защитный газ дополнительного инертного газа, например, аргона. Кроме того, клапан также может допускать добавление H2O, например, в газообразном состоянии, в защитный газ. Для этих двух аспектов авторы настоящего изобретения неожиданно обнаружили, что, когда H2O барботируют через расплавленную замедляющую соль и/или топливную соль, не содержащую окислительно-восстановительный элемент, материал контейнера защищен от коррозии расплавленными солями. Это особенно актуально для агрессивных гидроксидных/дейтероксидных солей. Обычно H2O барботируют через расплавленную замедляющую соль в количестве в диапазоне от 0 об.% до 5 об.%, например, от 0,01 об.% до 1 об.% или от 0,1 об.% до 0,5 об.% в час по отношению к объему расплавленной замедляющей соли или расплавленной топливной соли.

Кроме того, посредством обеспечения MSR активной зоной реактора, содержащей окислительно-восстановительный элемент, получают MSR, в котором устраняются проблемы, связанные с возникающей коррозией в отношении по меньшей мере одного материала замедлителя и расплавленной соли. Таким образом, значительно увеличиваются срок службы MSR и безопасность MSR с точки зрения предотвращения любых утечек из активной зоны реактора вследствие коррозии.

В варианте осуществления устройство имеет внутреннюю трубную конструкцию, которая не содержит впуск или выпуск, так чтобы заключать в себе расплавленную замедляющую соль. Замедляющая соль может быть введена во внутренний контур с применением любого подходящего отверстия во внутреннем контуре, причем это отверстие затем закрывается, так что замедляющая соль не может покинуть внутренний контур, и не может быть добавлена дополнительная замедляющая соль. Тем самым материал замедлителя является неподвижным. Другими словами, материал замедлителя в этом варианте осуществления не является циркулирующим в том смысле, что он не подвергается какой-либо принудительной циркуляции, но, однако, может подвергаться пассивной или конвективной циркуляции. В частности, внутренняя трубная конструкция может представлять собой отдельный блок, который вставляется в контейнер с активной зоной, содержащий топливную соль. Таким образом, обеспечивается MSR, который имеет очень простую структуру активной зоны реактора, в частности, поскольку такие элементы, как насосы и соответствующие трубопроводы для циркуляции замедлителя, могут быть опущены. В этом варианте осуществления внутренняя трубная конструкция с солью замедлителя может иметь заданный срок службы. Ближе к концу срока службы внутреннюю трубную конструкцию можно просто извлечь из топливной соли, и в топливную соль может быть введена новая сменная внутренняя трубная конструкция с замедляющей солью. Как только внутренняя трубная конструкция будет удалена, эффект замедления также будет устранен, и процесс ядерного деления остановится. Когда вводится внутренняя трубная конструкция для замены, процесс ядерного деления может быть возобновлен. Поскольку гидроксиды замедлителя могут вступать в реакцию, например, с внутренним материалом канала и/или окислительно-восстановительным элементом, может образоваться H2. Однако, не ограничиваясь теорией, авторы настоящего изобретения полагают, что при высокой температуре расплавленной соли любой газообразный H2 будет проникать в металлы материала внутренней трубной конструкции и/или окислительно-восстановительный элемент в виде гидридов. Таким образом, предотвращается чрезмерное повышение давления и обеспечивается целостность внутренней трубной конструкции, поскольку предотвращаются взрывы и подобные события. Однако также возможно, внутренняя трубная конструкция в любом варианте осуществления имеет клапан сброса давления для выпуска газообразных отложений во внутренней трубной конструкции.