Область изобретения

Настоящее изобретение относится к реакторам на расплавах солей (также называемых жидкосолевыми реакторами, ЖСР) для реакций ядерного деления. В частности, настоящее изобретение относится к конструкционным материалам, применимым как в ядерных реакторах на быстрых нейтронах, где не используется замедлитель, так и в реакторах на тепловых или надтепловых нейтронах, в которых используется замедлитель.

Уровень техники

При делении ядра образуются высокоэнергетические нейтроны, обычно в диапазоне энергии от 100 кэВ до 2 МэВ. Вероятность возникновения события деления зависит от энергии нейтронов. В так называемом ядерном реакторе на быстрых нейтронах полученные в результате деления незамедленные нейтроны взаимодействуют непосредственно с другим ядром. В ядерных реакторах на тепловых и надтепловых нейтронах используются замедлители для снижения энергии для повышения вероятности деления. Таким образом, ядерные ректоры могут работать по двум основным принципам, а именно как реакторы на быстрых нейтронах и как реакторы на тепловых и надтепловых нейтронах.

В реакторе на быстрых нейтронах высокоэнергетические нейтроны взаимодействуют непосредственно с делящимся веществом с получением энергии, продуктов деления и высокоэнергетических нейтронов.

В реакторах на тепловых и надтепловых нейтронах высокоэнергетические нейтроны образуются в результате обмена энергией деления с замедлителем и, в конечном итоге, взаимодействуют с делящимся материалом с получением энергии, продуктов деления и большего числа высокоэнергетических нейтронов.

Независимо от выбора конструкции, сделанного применительно к топливу в реакторе на тепловых и надтепловых нейтронах, подходящий материал замедлителя, как правило, должен обладать многими характеристиками для обеспечения взаимодействия между нейтронами и делящимися атомами. Замедлитель должен иметь высокую вероятность взаимодействия посредством рассеяния, что соответствует короткой длине свободного пробега нейтронов между взаимодействиями и влияет на размер замедлителя и активной зоны реактора. Замедлитель должен дополнительно состоять из легких атомов замедлителя; при акте рассеяния нейтроны передают энергию замедляющему материалу и сами замедляются. Чем легче атом, тем больше энергии передается на взаимодействие. Замедлитель должен обладать низкой вероятностью поглощения нейтронов. Поглощение в замедлителе снижает поток нейтронов, доступный для деления, и повышает степень активации материалов. Таким образом, наличие низкого поглощения в замедлителе обычно бывает благоприятным.

В нижеприведенной таблице 1 подытожены свойства замедления различных материалов замедлителя. ζ – это среднее число актов рассеяния, необходимых для снижения высокоэнергетических нейтронов до уровней тепловой энергии, MFP - длина свободного пробега для упругого рассеяния, измеренная в см, а Σabs - мера числа нейтронов, поглощенных на метр.

Таблица 1. Эффект замедления у различных материалов замедлителя уровня техники.

[#]

Таким образом, вода (H2O) представляет собой очень компактный замедлитель, а дейтерированная вода (D2O), бериллий (Be) и графит (C) формально являются исключительно хорошими замедлителями с точки зрения низкого поглощения нейтронов. Ни один из них не подходят непосредственно для ЖСР, и более подходящее замедление для ЖСР раскрыто в WO 2018/229265. Замедление в ЖСР с использованием графита раскрыто в WO 2013/116942. Целью WO 2013/116942 является встраивание первичных функциональных элементов графитового замедлителя и корпуса реактора и/или первичных теплообменников и/или стержней автоматического управления реактором в один заменяемый блок, обладающий более высокой и более экономичной плотностью энерговыделения, при сохранении преимуществ герметизированного блока.

ЖСР работает на основе критической концентрации делящегося материала, растворенного в солевом расплаве. Солевые расплавы могут быть на основе 7LiF, с содержанием фторидных солей делящихся элементов и другими компонентами, например, для реакторов с замедлителем. Их обычно называют солевым топливом. ЖСР были исследованы в Национальной лаборатории Ок Ридж в 1950-е и 1960-е гг., но никогда не были успешно коммерциализованы. ЖСР имеют некоторые преимущества перед другими типами реакторов, включая те, которые находят промышленное применение в настоящее время. ЖСР пригодны для получения намного более низких уровней отходов трансурановых актиноидов, чем реакторы на основе урана/плутония, для работы при высоких температурах, для предотвращения накопления летучих радиоактивных продуктов деления в твердых топливных стержнях и для сжигания большего количества делящегося материала, чем это возможно в стандартных реакторах.

Некоторые недостатки, с которыми сталкивались в 1950-е и 1960-е гг., препятствовали коммерциализации ЖСР. Один недостаток, способствовавший тому, что ЖСР никогда не были коммерциализованы, связан с тем, что нерастворимые продукты деления могли засорять насосы и теплообменники ЖСР. Поэтому для большинства используемых конструкций жидкосолевых реакторов требуются приданные им перерабатывающие заводы для непрерывного удаления продуктов деления из солевого топлива. Это, в свою очередь, делает ЖСР более сложными, дорогими и требующими многоплановых опытно-конструкторских работ.

Хотя бы по вышеупомянутым причинам исследования в жидкосолевых реакторах в конце 1960-х гг. были в основном прекращены в пользу натриевых реакторов на быстрых нейтронах или традиционных реакторов деления, которые широко используются в настоящее время. В US 2018/075931 раскрыт жидкосолевой реактор на быстрых нейтронах с теплоотводящими трубками с застойной жидкой активной зоной.

Серьезный недостаток состоит в том, что расплавы солей, как правило, являются сильно коррозионными. Это вызвало обширные исследовательские работы по разработке коррозионностойких металлических сплавов. И хотя некоторые подходящие металлические сплавы, такие как суперсплавы на основе никеля, были фактически разработаны, эти сплавы являются очень дорогими, а коррозия, тем не менее, после длительных периодов использования все равно может возникать.

Новые композитные материалы на основе углерода и/или карбидов, например, карбида кремния, в принципе, обладают химической стойкостью, чтобы выдерживать воздействие солевого расплава, но построение сложных конструкций из таких материалов - это очень сложно и очень дорого.

Конструкционные материалы (включая оболочку) играют существенную роль для воспрепятствования контактированию или смешиванию различных компоненты активной зоны реактора. Одним примером является трубчатая оболочка из циркониевого сплава, содержащая топливные таблетки или топливные стержни. Необходимо, чтобы такие материалы были способны выдерживать неблагоприятные условия внутри активной зоны реактора. Материалы оболочки должны обладать многими характеристиками работы материала, включая коррозионную стойкость, высокую температуру плавления, химическую инертность при высоких температурах, стойкость к различным сценариям механического напряжения, к радиационным повреждениям (указываемым с использованием единицы DPA - Displacements per Atom, смещений на атом) и к термическим напряжениям при различных сценариях, - и все это без ущерба экономии нейтронов в реакторе.

Было обнаружено, что металлы, перспективные с точки зрения коррозионной стойкости, часто плохо функционируют с точки зрения экономии нейтронов (нейтроны поглощаются в конструкционном материале, что приводит к потере нейтронов и изменению структуры). В качестве подходящего конструкционного материала была предложена металлическая трубная конструкция из сплава типа хастеллой на основе никеля, но проблемы, связанные, среди прочего, с межкристаллитным растрескиванием и коррозией, остались нерешенными.

Использование расплавленной фазы как для делящегося материала, так и для фазы замедлителя/теплоносителя, является относительно новой технологией, см., например, WO 2018/229265. И хотя WO 2018/229265 предлагает решение проблем коррозии в ЖСР, это решение направлено на ЖСР с использованием замедлителя. Существует неудовлетворенная потребность в обеспечении дополнительных решений проблем, связанных с вызванной солевыми расплавами коррозией. Настоящее изобретение направлено на удовлетворение этой потребности.

Сущность изобретения

Настоящее изобретение относится к устройству, предназначенному для получения энергии путем ядерного деления, содержащему контейнер активной зоны из материала контейнера активной зоны, причем контейнер активной зоны вмещает внутреннюю трубную конструкцию из материала внутренней трубной конструкции, внутренняя трубная конструкция и/или контейнер активной зоны имеет(ют) впуск и выпуск, а устройство дополнительно содержит галогенидный солевой расплав, находящийся в контейнере активной зоны или во внутренней трубной конструкции, при этом внутренняя трубная конструкция содержит одну или более секций, состоящих из монокристаллического корунда. Таким образом, материал внутренней трубной конструкции содержит монокристаллический корунд, но может также содержать и другие материалы.

В контексте изобретения термин «конструкционный материал» представляет собой материал, который будет находиться в непосредственном контакте с солевым расплавом, когда в устройстве происходит реакция ядерного деления. Устройство по изобретению также может называться «жидкосолевым реактором» (ЖСР). Галогенидный солевой расплав может представлять собой жидкосолевое топливо. Галогенидный солевой расплав может находиться в контейнере активной зоны или во внутренней трубной конструкции так, что галогенидный солевой расплав находится в непосредственном контакте с материалом внутренней трубной конструкции, т.е. на «внешней поверхности» материала внутренней трубной конструкции, когда галогенидный солевой расплав находится в контейнере активной зоны, или на «внутренней поверхности» внутренней трубной конструкции, когда галогенидный солевой расплав находится во внутренней трубной конструкции. Поверхность внутренней трубной конструкции, отличная от поверхности, находящейся в контакте с галогенидным солевым расплавом, может находиться в непосредственном контакте с другим солевым расплавом, например, с жидкосолевым теплоносителем, жидкосолевым замедлителем или воспроизводящимся материалом. В одном варианте осуществления внутренняя трубная конструкция содержит жидкосолевое топливо, но на внешней поверхности внутренней трубной конструкции никакого солевого расплава нет.

Материал внутренней трубной конструкции содержит корунд, например, в качестве конструкционного материала. Корунд представляет собой кристаллическую форму оксида алюминия (Al2O3), но в контексте изобретения корунд также может содержать следы других элементов и по-прежнему рассматриваться как корунд. В контексте изобретения корунд следует понимать как монокристаллический корунд, даже когда это не указано в явном виде. Таким образом, термины «корунд» и «монокристаллический корунд» могут использоваться взаимозаменяемо. Корунд также может быть легирован (например, переходным металлом, таким как хром, железо, ванадий, бериллий или титан, или их сочетание). Будучи нелегированным, корунд обычно известен как сапфир. Будучи легированным хромом, корунд обычно известен как рубин. Корунды с другими добавками или примесями могут быть известны как желтый сапфир. Корунд может представлять собой монокристалл. Кристаллический рубин обычно тверже, чем нелегированный корунд, который является выгодным для конструкционного материала в ЖСР.

Корунд доступен в виде трубок или листов, например, от компании Kyocera Corporation, г.Киото, Япония (см. брошюру «Single Crystal Sapphire», 2018 KYOCERA CORPORATION, 006/013/1804), или Saint-Gobain Ceramic Materials, Курбевуа, Франция, (см. брошюру «EFGTM Sapphire Tubes», Saint-Gobain Ceramics & Plastics, Inc., 2006-2016).

Корунд, как правило, приготавливают из расплавленного оксида алюминия, причем монокристалл может быть «вытянут» из расплава с использованием исходного, небольшого монокристалла для вытягивания большего кристалла. Корунд можно получать с использованием любого подходящего способа, а форму корундового материала можно выбирать свободно.

Устройство по изобретению имеет галогенидный солевой расплав. Галогенидный солевой расплав может представлять собой солевое топливо, например, галогенидную соль делящегося актиноида, но устройство также может содержать жидкосолевой замедлитель и дополнительные солевые расплавы, обладающие различными функциями. Устройство может, например, содержать жидкосолевой теплоноситель. Солевые топлива могут иметь любой подходящий состав, но будут, как правило, содержать галогенид-ионы, например, фторид- или хлорид-ионы. Солевое топливо обычно будет содержать либо фторид-, либо хлорид-ионы, однако в солевом топливе также предусмотрены сочетания фторид- и хлорид-ионов. Другие галогениды, например, бромид и иодид, также могут возникать в солевом топливе, обычно в качестве продуктов распада в результате ядерного деления. Таким образом, используемое в устройстве жидкосолевое топливо может содержать фторидную соль делящегося актиноида. Таким образом, в качестве альтернативы, используемое в устройстве жидкосолевое топливо может содержать хлоридную соль делящегося актиноида. Например, анионный компонент солевого топлива, например, добавляемого в устройство солевого топлива, может быть фторидом (F-), например, в солевом топливе отсутствуют какие-либо другие анионные компоненты, помимо фторида, за исключением неизбежных примесей. Солевое топливо, содержащее F- в качестве анионного компонента, обычно используют тогда, когда ЖСР содержит замедлитель, например, жидкосолевой замедлитель или твердый графит. Аналогично, анионный компонент солевого топлива, например, добавляемого в устройство солевого топлива, может быть хлоридом (Cl-), например, если помимо хлорида в солевом топливе нет никаких других анионных компонентов, за исключением неизбежных примесей. Солевое топливо, содержащее Cl- в качестве анионного компонента, обычно используют тогда, когда ЖСР не содержит замедлителя, например, когда ЖСР представляет собой ЖСР на быстрых нейтронах.

В настоящем изобретении можно использовать любой подходящий состав солевого топлива. Например, солевое топливо может содержать фторидную соль или хлоридную соль делящегося актиноида. Жидкосолевое топливо может содержать любой делящийся элемент, например, делящийся актиноид, или элементы, которые могут быть преобразованы в делящиеся элементы, например, торий. В одном варианте осуществления солевое топливо имеет основу из фторидов щелочных металлов, например, лития, тория и делящегося элемента, например, 7LiF с содержанием фторидных солей делящихся элементов и тория, и, необязательно, других компонентов. Солевое топливо предпочтительно имеет эвтектический состав, например, основу из 78 молярных процентов 7LiF и 22 молярных процентов ThF4, дополненную солями актиноидов состава LiFAnFn, где An - делящийся актиноид, а n равно 3 или 4. Другие эвтектические фторидные солевые композиции также соответствуют изобретению. Например, в качестве жидкосолевого теплоносителя можно использовать соль, известную как FLiNaK (т.е. LiF-NaF-KF при 46,5-11,5-42 мол.% соответственно).

Галогенидные солевые расплавы, как правило, считаются крайне коррозионными, и поэтому расплавленные галогениды применяют в различных промышленных процессах, в которых используют их коррозионный характер. Например, оксид алюминия (Al2O3) используют в качестве исходного материала при производстве металлического алюминия, где Al2O3 растворяют в расплавленном криолите (Na3AlF6), а металлический алюминий получают путем электролиза ионов алюминия. Считается, что криолит диссоциирует, среди прочего, на NaF2 и NaAlF4 при высокой температуре, где, как полагают, образующиеся в основном фторид-ионы способствуют растворению Al2O3. Считается, что сходные наблюдения относятся и к другим галогенидам, например, к хлорид-ионам. Авторы настоящего изобретения теперь неожиданно обнаружили, что монокристаллический корунд стабилен в жидкосолевом топливе, содержащем фторид-ионы, даже когда фторид является единственным присутствующим анионом. Стабильность монокристаллического корунда в галогенидном солевом расплаве, особенно расплавленных фторидных солях, позволяет использовать нейтронную прозрачность монокристаллического корунда в реакциях ядерного деления в ЖСР. Это, в свою очередь, обеспечивает более компактный ЖСР для получения энергии путем ядерного деления, а также то, что достигается намного более высокая экономика процесса. Поэтому, корунд, т.е. разновидность Al2O3, можно использовать в качестве конструкционного материала для устройства, предназначенного для получения энергии путем ядерного деления. В частности, образец монокристаллического корунда добавляли в расплавленную соль FLiNaK при 600°C и выдерживали в этой расплавленной соли в течение 25 часов. После удаления и очистки образца наблюдался прирост массы, составляющий 0,001 г. Таким образом, никакого разрушения образца монокристаллического корунда не наблюдалось, что показывает, что корунд можно подвергать воздействию жидкосолевого топлива с фторид-ионами в течение продолжительных периодов времени, например, в течение периодов времени, соответствующих работе ЖСР для реакции ядерного деления. Более того, серийный номер, выгравированный на боковой стороне образца, был достаточно четко виден после 25 часов пребывания в расплаве FLiNaK (см. Фигуру 1), что подчеркивает отсутствие каких-либо видимых признаков коррозии или растворения материала. В частности, выгравированный серийный номер представлял сложную структуру с относительно большой площадью поверхности, где разрушение было бы заметно в виде размытости серийного номера.

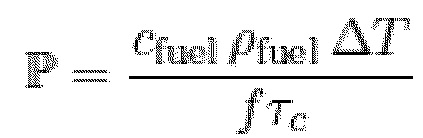

Из-за различий в нейтронной прозрачности корунда по сравнению с типичными суперсплавами на основе никеля, использование корунда в качестве конструкционного материала позволяет достигать намного улучшенной экономики в устройстве по изобретению по сравнению с устройством согласно уровню техники, в котором в качестве конструкционного материала используют, например, хастеллой. В Таблице 2 показаны результаты по обогащению (E%) и коэффициентам конверсии (CR) для ЖСР на основе сплава хастеллой N по сравнению с устройством по изобретению. В обоих случаях результаты приведены для внутренней трубной конструкции с толщиной 2 мм.

Таблица 2 Модель затрат на обогащение 235U.

В Таблице 2, ΔE% представляет собой изменение в обогащении при переходе от сплава хастеллой N к Al2O3, а ΔCR - изменение в коэффициенте конверсии при переходе от сплава хастеллой N к Al2O3. Повышение CR соответствует более высокой конверсии, а, следовательно, большей конверсии способного к делению материала в делящийся материал в течение срока службы реактора. Очевидно, расчетная стоимость топлива зависит как от требуемого обогащения (%), так и от коэффициента конверсии, показывая, что все три параметра благоприятствуют применению корунда перед хастеллоем N. Данные по E% и CR для двух типов реактора в зависимости от толщины внутренней трубной конструкции отображены на Фигуре 2 и на Фигуре 3 соответственно. Применение корунда дополнительно позволяет сделать материал внутренней трубной конструкции толще, и при этом не наблюдаются ярко выраженные неблагоприятные эффекты, вызванные толщиной (например, обе кривые «плоские»), в отличие от устройства согласно уровню техники с использованием хастеллоя N, где имеется сильный неблагоприятный эффект повышения толщины внутренней трубной конструкции. При повышении толщины внутренней трубной конструкции срок службы ЖСР повышается, что непосредственно отражается на экономике. Таким образом, корунд обеспечивает экономически усовершенствованный ЖСР.

В другом аспекте изобретение относится к применению трубки из монокристаллического корунда в качестве конструкционного материала в устройстве, предназначенном для получения энергии путем ядерного деления, в котором галогенидный солевой расплав, например, фторидная соль, находится в контакте с трубкой из монокристаллического корунда. Например, галогенидный солевой расплав может представлять собой жидкосолевое топливо, содержащее галогенидную соль делящегося актиноида. Любое солевое топливо, описанное для аспекта устройства, подходит для аспекта применения. В частности, солевое топливо может содержать F- или Cl- в качестве единственного анионного компонента. Любые преимущества, описанные для аспекта устройства, также будут подходящими для аспекта применения. В конкретном варианте осуществления жидкосолевое топливо содержится в корундовой трубке. В другом варианте осуществления жидкосолевое топливо находится в контакте с внешней поверхностью корундовой трубки.

Солевое топливо может быть описано с точки зрения содержание топлива. В контексте изобретения «содержание топлива» представляет собой молярную долю катионов, выраженную в единицах «cмол.%», доли делящегося актиноида, т.е. сумму делящихся актиноидов, например, 233U, 235U, 239Pu и 241Pu, деленную на сумму всех актиноидов солевого топлива. Таким образом, солевое топливо может быть представлено уравнением:

Солевое топливо = a NaF + b AnF4,

где Na представляет любой щелочной металл, а An - один или более актиноидов; при a=22% и b=78% смесь является эвтектической. В частности, An в AnF4 может содержать как торий, так и делящиеся элементы, причем молярное содержание делящихся элементов, в частности, 233U, 235U, 239Pu и 241Pu, является содержанием топлива и предпочтительно находится в диапазоне от 2 cмол.% до 10 cмол.% актиноидов, т.е. An. В солевом топливе также могут содержаться щелочноземельные металлы. Примером конкретного состава солевого топлива является LiF-BeF2-UF4 (FLiBe-U).

Солевое топливо может содержать торий, так что нейтроны, полученные в ходе деления делящихся актиноидов, например, 233U, 235U и 239Pu, будет преобразовывать неделящийся 232Th в делящийся 233U. При использовании термина «содержание топлива» оно, как правило, относится к составу при запуске реакции деления. Повышенная коррозионная стойкость, обеспечиваемая корундом, способствует более длительному сроку службы устройства, вследствие чего в изобретении предложен ядерный реактор на основе способного к делению тория. Ожидается, что без такой коррозионной стойкости солевой расплав разрушит устройства до того, как станет возможна работа на основе образовавшегося 233U.

Солевое топливо устройства содержит способный к делению материал. В контексте изобретения «способный к делению материал» - это материал, который может претерпевать деление, вызванное нейтронами. По сути, способные к делению материалы включают в себя изотопы, которые могут претерпевать деление из-за тепловых нейтронов, т.е. «делящийся материал», а также изотопы, которые могут претерпевать деление лишь из-за быстрых нейтронов. В контексте изобретения способный к делению материал также включает в себя изотопы, которые могут быть преобразованы, например, под действием поглощения нейтронов, в делящийся материал, т.е. «воспроизводящий материал». Таким образом, например, 235U и 239Pu представляют собой делящиеся материалы, а 232Th и 238U представляют собой воспроизводящие материалы, а 232Th, 233U, 235U, 239Pu и 238U - способные к делению материалы.

Внутренняя трубная конструкция может иметь любую требуемую форму. Как правило, внутренняя трубная конструкция имеет круглое поперечное сечение, хотя поперечное сечение не ограничено круглым, и можно использовать другие формы поперечного сечения. Например, поперечное сечение может быть многоугольным, прямоугольным, эллиптическим или другой формы. Внутренняя трубка может иметь размер поперечного сечения, например, диаметр, в диапазоне от 1 мм до 20 мм. Толщину материала внутренней трубной конструкции можно выбирать свободно, но она, например, может быть в диапазоне от 1 мм до 10 мм, например, в диапазоне от 1 мм до 3 мм, такой как примерно 2 мм. Когда толщина материала внутренней трубной конструкции находится в диапазоне от 1 мм до 10 мм, особенно от 1 мм до 3 мм, устройство можно сделать компактным.

Как правило, внутренняя трубная конструкция имеет «активную длину», которая соответствует секции внутренней трубной конструкции, в которой происходит реакция деления. Таким образом, любая часть внутренней трубной конструкции, не содержащаяся в активной зоне, обычно не исключается из активной длины. Внутренняя трубная конструкция может содержать секции корундовых трубок, или внутренняя трубная конструкция может содержать секции, изготовленные из соединенных друг с другом листов корунда. В одном варианте осуществления внутренняя трубная конструкция содержит секцию, состоящую из корунда. В контексте изобретения термин «секция» - это участок (отрезок) из материала внутренней трубной конструкции, так что состоящая из корунда секция внутренней трубной конструкции представляет собой одиночный кусок корунда, в частности, одиночный кусок может представлять собой трубку из корунда (корундовую трубку). Когда внутренняя трубная конструкция имеет секцию, особенно одиночную трубку, площадь поверхности конструкционного материала, отличного от корунда, может быть минимизирована. В одном варианте осуществления одиночная трубка из корунда является как можно более длинной, например, с длиной, например активной длиной, до 3 м, например, 2 м, а диаметр одиночной трубки может находиться в диапазоне, например, от 1 мм до 20 мм. В другом варианте осуществления одиночная трубка из корунда имеет длину, особенно активную длину, до 1 м, а диаметр одиночной трубки может находиться в диапазоне, например, от 1 мм до 20 мм. Толщина материала одиночной трубки может находиться в диапазоне от 1 мм до 10 мм.

Отдельные секции, например одиночные трубки, из корунда могут быть соединены друг с другом с использованием любого требуемого способа. Трубки, соединенные друг с другом, могут быть сделаны из одинакового материала, или могут быть соединены друг с другом трубки из различных материалов. Например, могут быть соединены друг с другом две трубки из корунда, или трубка из корунда может быть соединена с трубкой из другого материала, например, хастеллоя. Например, отдельные трубки могут быть соединены друг с другом на конце, например, с образованием так называемого «соединения встык», или первая трубка, например, «внутренняя трубка», имеющая меньший внешний диаметр, чем внутренний диаметр второй трубки, например, «внешней трубки», может быть вставлена во вторую трубку, например, с образованием так называемого «соединения внахлестку». В одном варианте осуществления соединение встык и соединение внахлестку сочетаются. Например, короткая секция, т.е. внутренняя трубка, например из корунда, имеющая небольшой внешний диаметр, может быть вставлена в концы двух отдельных трубок, т.е. внешних трубок, например, корундовых трубок, имеющих больший внутренний диаметр, чем внешний диаметр внутренней трубки. Внешние трубки могут быть сдвинуты друг к другу, или же между концами внешних трубок может иметься расстояние. При соединении внахлестку внешний диаметр внутренней трубки может быть почти тем же, что и внутренний диаметр внешней трубки, для обеспечения плотного, например непроницаемого для текучей среды, соединения между двумя трубками.

В одном варианте осуществления две трубки соединены внахлестку или встык, а на соединении находится металл для дополнительной гарантии непроницаемого для текучей среды соединения между двумя трубками. Металл на соединении, будь то соединение соединением внахлестку или встык, может принимать форму втулки или фитинга. Втулка или фитинг может содержать пластичный, а также предпочтительно и коррозионностойкий, металл, например, может быть изготовлена из такого металла. Подходящими металлами для втулки или фитинга являются никель, никелевые сплавы, например хастеллой, и золото. Втулку или фитинг можно изготовить, например, из никеля, никелевых сплавов и/или золота, или любой из этих металлов может быть включен в состав втулки или фитинга. Втулка или фитинг будут иметь первый конец с большим внутренним диаметром, чем внешний диаметр внутренней трубки, и второй конец с меньшим внешним диаметром, чем внутренний диаметр внешней трубки. Первый и второй концы втулки или фитинга могут быть одинаковыми, например, втулка или фитинг являются цилиндрическими, или же первый и второй концы втулки или фитинга могут быть различными, например, втулка или фитинг могут иметь форму усеченного конуса. Металл на соединении также может быть нанесен в расплавленном состоянии или может быть расплавлен после нанесения, перед соединением между собой двух трубок. Соединение двух трубок между собой с использованием расплавленного металла также может называться «высокотемпературной пайкой». Подходящие металлы для высокотемпературной пайки содержат Pt-Cu-Ti, Pd-Ni-Ti и Co-Ti.

Внутренняя трубная конструкция устройства по изобретению также может содержать металлические секции, состоящие из металла, выбранного из списка, состоящего из суперсплавов на основе никеля, например, хастеллоя N, или никеля, и т.д. Металлические секции могут быть соединены друг с другом или соединены с секциями из корунда с использованием соединения внахлестку или встык, как было описано выше, и в таких соединениях могут быть использованы металлические втулки или фитинги, или трубки могут быть соединены высокотемпературной пайкой. Металлические секции выгодно способствуют более гибкой компоновке внутренней трубной конструкции. Например, внутренняя трубная конструкция может содержать углы, повороты, переходники и т.п. металлических секций. В предпочтительном варианте осуществления прямые секции внутренней трубной конструкции, особенно внутренней трубной конструкции, расположенной в контейнере активной зоны, состоят из трубок из корунда, а углы и/или повороты внутренней трубной конструкции состоят из металлических секций. Например, корундовые трубки, т.е. секция или секции внутренней трубной конструкции, состоящие из монокристаллического корунда, могут составлять от 70% до 90% от общей длины внутренней трубной конструкции. В конкретном варианте осуществления корундовые трубки составляют 100% от активной длины внутренней трубной конструкции. Таким образом, оптимально используется нейтронная прозрачность корунда, что позволяет конструировать и эксплуатировать как реакторы на быстрых нейтронах, так и реакторы на тепловых/надтепловых нейтронах.

Внутренняя трубная конструкция имеет внутреннюю поверхность и внешнюю поверхность. Каждая поверхность или обе поверхности внутренней трубной конструкции могут быть покрыты никелем или никелевым сплавом, например, хастеллоем. Покрытие никелевым сплавом или никелем обеспечивает очень высокий уровень защиты от коррозии, вызванной солевыми расплавами. Никель или никелевый сплав особенно уместен на внешней поверхности внутренней трубной конструкции, когда внутренняя трубная конструкция содержит солевое топливо и когда в контейнере активной зоны содержится жидкосолевой замедлитель, например, жидкосолевой замедлитель, содержащий по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их сочетание. Покрытие может иметь толщину в диапазоне от 1 мкм до 100 мкм. Толщина покрытия в 1 мкм считается достаточной для обеспечения защиты покрытия от коррозии. Толщины выше 100 мкм могут, однако, оказывать негативное влияние на экономию нейтронов, так что толщина не должна составлять более 100 мкм.

Устройство по изобретению имеет контейнер активной зоны, и объем, размер и форму контейнера активной зоны можно выбрать свободно. Как правило, контейнер активной зоны имеет внутренний объем, который соответствует общему объему контейнера активной зоны минус объем внутренней трубной конструкции. Контейнер активной зоны может быть открытым сверху, хотя контейнер активной зоны обычно содержит крышку или оболочку. Как правило, общий объем контейнера активной зоны является достаточным для того, чтобы содержать внутреннюю трубную конструкцию. Однако внутренняя трубная конструкция не должна полностью содержаться в контейнере активной зоны, и секции внутренней трубной конструкции могут выходить за пределы контейнера активной зоны. В одном варианте осуществления внутренняя трубная конструкция имеет объем в диапазоне от 10% до 90% от общего объема контейнера активной зоны. Когда объем внутренней трубной конструкции находится в диапазоне от 10% до 90% от общего объема контейнера активной зоны, внутренняя трубная конструкция может полностью содержаться в пределах общего объема активной зоны.

Контейнер активной зоны имеет внутреннюю поверхность, обращенную к внутренней трубной конструкции. Таким образом, когда контейнер активной зоны содержит солевой расплав, например, солевое топливо, солевой замедлитель, солевой теплоноситель и т.д., солевой расплав будет находиться в контакте с внутренней поверхностью контейнера активной зоны и с внешней поверхностью внутренней трубной конструкции. Контейнер активной зоны выполнен из материала контейнера активной зоны. Для материала контейнера активной зоны может быть выбран любой подходящий материал. В одном варианте осуществления материалом контейнера активной зоны является сплав на основе никеля, например, хастеллой. В контексте изобретения сплав на основе никеля представляет собой сплав, содержащий по меньшей мере 50% никеля. В другом варианте осуществления материал контейнера активной зоны представляет собой нержавеющую сталь или другой металл или сплав, внутренняя поверхность которого покрыта никелем или никелевым сплавом, например, хастеллоем. Например, внутренняя поверхность может иметь покрытие с толщиной в диапазоне от 1 мкм до 100 мкм. В дополнительном варианте осуществления внутренняя поверхность контейнера активной зоны, например, с материалом контейнера активной зоны, являющимся никелем или никелевым сплав, футерована корундом, например, в виде листов.

Устройство по изобретению может быть ЖСР на быстрых нейтронах, т.е. без замедлителя, либо на тепловых или надтепловых нейтронах, т.е. с замедлителем. Когда устройство по изобретению содержит замедлитель, можно использовать любой замедлитель. В одном варианте осуществления внутренняя трубная конструкция имеет впуск и выпуск и содержит солевое топливо, а замедлитель может быть твердым, например, графитом, или замедлитель может быть жидким, например, жидкосолевым замедлителем.

В других вариантах осуществления замедлитель представляет собой жидкосолевой замедлитель, и может осуществляться циркуляция жидкосолевого замедлителя или солевого топлива. Например, жидкосолевой замедлитель может находиться в контейнере активной зоны, имеющем впуск и выпуск, причем впуск и выпуск являются частью замкнутого контура с теплообменником, так чтобы жидкосолевой замедлитель мог циркулировать для переноса тепла в теплообменник и приводить в действие турбину и в то же время охлаждать жидкосолевое топливо во внутренней трубной конструкции для сохранения критичности. В качестве альтернативы, внутренняя трубная конструкция имеет впуск и выпуск, причем впуск и выпуск являются частью замкнутого контура с теплообменником, а жидкосолевой замедлитель находится во внутренней трубной конструкции для осуществления циркуляции в теплообменник и сохранения критичности жидкосолевого топлива в контейнере активной зоны. Устройство по изобретению можно использовать с любым числом теплообменников, как требуется для конкретной установки.

В еще одном варианте осуществления как внутренняя трубная конструкция, так и контейнер активной зоны имеют впуск и выпуск, и любой из них, либо они оба могут образовывать замкнутые контуры с теплообменником, например, система содержит два теплообменника. В конкретном варианте осуществления внутренняя трубная конструкция и контейнер активной зоны имеют впуск и выпуск. Солевое топливо может содержаться во внутренней трубной конструкции, а контейнер активной зоны содержит соль, содержащую по меньшей мере способный к делению материал, например, 232Th, 233U, 235U, 239Pu и 238U, так что нейтронное излучение, создаваемое в критическом солевом топливе, будет преобразовывать делящийся материал в способный к делению материал.

В любом варианте осуществления изобретения, в котором использован жидкосолевой замедлитель, можно использовать любой жидкосолевой замедлитель, раскрытый в WO 2018/229265. Например, солевой замедлитель может содержать по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их сочетание и окислительно-восстановительный элемент, выбранный из группы, состоящей из Sr, Ca, Li, Rb, K, Ba, Li2C2, Na, Mg, Th, U, Be, Al или Zr, или их сочетаний. Гидроксид металла или дейтероксид металла может быть безводным или может содержать до 10% (мас./мас.) воды, например, 5% (мас./мас.) воды. Добавление воды, например, до 5% (мас./мас.), усиливает эффект, получаемый при добавлении окислительно-восстановительного элемента, и, более того, присутствие воды в соли может дополнительно повысить замедляющий эффект.

Присутствие воды в соли будет вносить вклад в «оксокислотность» солевого расплава. В солевых расплавах, содержащих гидроксиды, гидроксид-ион является амфотерной частицей, которая может принимать протон, превращаясь в H2O, а также отдавать протон, превращаясь в пероксид-ион O2-. Вода, присутствующая в солевом расплаве, вступает в реакцию по следующим уравнениям

.

.

Оксокислотность определяется как pH2O = -log10[H2O], а оксоосновность определяется как pO2- = -log10[O2-], что очень похоже на хорошо известное определение pH = -log10[H+].

Оксокислотность может способствовать предсказанию стабильности определенных частиц в солевых расплавах, как описано в работе Тремиллона: B.L. Trémillon, Chemistry in Non-Aqueous Solvents, Springer Netherlands, Dordrecht 1974. Doi:10.1007/978-94-010-2123-4, и в работе Acid-Base Effects in Molten Electrolytes, в: Molten Salt Chemistry, 1987: pp. 279-303 (которые полностью включены сюда по ссылке). Например, оксид алюминия слабо растворяется в кислотных и нейтральных расплавах и сильно растворяется в основных расплавах. В кислотных расплавах он растворяется в виде AlO+, а в основных расплавах он растворяется в виде AlO2-. Однако Тремиллон отмечает, что сочетание окисленных частиц с основанием стабилизирует систему, что объясняет, почему легко окисляющиеся частицы более стабильны в основных средах. И наоборот, окисленные частицы, как правило, намного менее стабильны в кислотной системе, где основание легко взаимодействует с кислотными частицами, и в результате восстановленные частицы оказываются в более выгодном положении. Однако, для Al2O3 существует ряд оксокислотностей, при которых Al2O3 может существовать в стабильном равновесии с раствором либо AlO+, либо AlO2- при оксокислотных/оксоосновных условиях. Например, кривые равновесия для Al2O3 на диаграмме, показывающей присутствие ионов AlO+ и AlO2- в зависимости от pH2O, будут показывать, что при pH2O=2,6 равновесная концентрация [AlO+] = [AlO2-] = 10-6,7 M равна 0,2*10-6 M. Таким образом, она представляет собой минимальную концентрацию алюминийсодержащих частиц AlO+ и AlO2-, находящихся в равновесии с Al2O3. Как правило, концентрации растворенных веществ ниже 10-6 M считаются стабильными с точки зрения коррозии, а значит, существует диапазон концентраций воды в расплавленном гидроксиде, где Al2O3 достаточно стабилен для его использования в качестве конструкционного материала. В конкретном варианте осуществления устройство по изобретению применяют с жидкосолевым замедлителем, содержащим гидроксид металла и/или дейтероксид металла, например, металлом может быть натрий или калий или сочетание натрия и калия, а вода имеет концентрацию, обеспечивающую pH2O в диапазоне 2,2-3,0. Когда вода присутствует в указанном диапазоне, отпадает необходимость в дополнении жидкосолевого замедлителя окислительно-восстановительным элементом, как указывалось выше. В одном варианте осуществления устройство применяют с жидкосолевым замедлителем, не содержащим окислительно-восстановительного элемента, в частности, окислительно-восстановительного элемента, выбранного из группы, состоящей из Sr, Ca, Li, Rb, K, Ba, Li2C2, Na, Mg, Th, U, Be, Al или Zr, или их сочетаний.

В определенных вариантах осуществления различные типы замедлителей не используются вместе. Например, в одном варианте осуществления замедлитель является жидкосолевым, содержащим в качестве замедлителя гидроксид металла и/или дейтероксид металла. В этом варианте осуществления является предпочтительным, чтобы графит не использовался в качестве замедлителя. В другом варианте осуществления в качестве замедлителя используют графит, а солевой расплав гидроксида металла/дейтероксида металла не используют в качестве замедлителя.

В одном варианте осуществления внутренняя трубная конструкция имеет впуск и выпуск. В частности, внутренняя трубная конструкция может содержать углы или изогнутые секции, по мере целесообразности для того, чтобы внутренняя трубная конструкция требуемой длины входила в контейнер активной зоны. Например, внутренняя трубная конструкция может содержать змеевиковую конструкцию, например, змеевиковую конструкцию, имеющую одиночный впуск и одиночный выпуск. Змеевиковая конструкция может быть плоской (планарной), или она может простираться по трем измерениям. В другом варианте осуществления впуск внутренней трубной конструкции содержит коллектор, делящий идущий от впуска поток по числу трубок, например, 2-1000 или более трубок, которые могут быть разнесены, например, разнесены с равными интервалами, в контейнере активной зоны. В одном варианте осуществления контейнер активной зоны содержит одиночную внутреннюю трубную конструкцию, имеющую змеевиковую конструкцию, так что контейнер активной зоны содержит 2-1000 или более секций одиночной внутренней трубной конструкции. Контейнер активной зоны также может содержать более одной внутренней трубной конструкции, имеющей змеевиковую конструкцию, так что контейнер активной зоны содержит 2-1000 или более секций двух змеевиков. Аналогично, внутренняя трубная конструкция может иметь выпуск с коллектором, собирающим поток из множества трубок, например, 2-1000 трубок, в одиночную выпускную трубку. В одном варианте осуществления внутренняя трубная конструкция имеет единственный впуск и единственный выпуск, а внутренняя трубка образует змеевик, простирающийся по трем измерениям и обеспечивающий регулярное расстояние между секциями внутренней трубной конструкции. Контейнер активной зоны, таким образом, может содержать множество секций внутренней трубной конструкции. Независимо от конструктивного исполнения внутренней трубной конструкции, например, от того, содержит ли внутренняя трубная конструкция коллектор или имеет ли внутренняя трубная конструкция змеевиковую конструкцию, или содержит ли внутренняя трубная конструкция коллектор, а также имеет ли она змеевиковую конструкцию, расстояние между трубками или секциями внутренней трубной конструкции будет находиться в диапазоне от 0,5 см до 10 см. Например, когда жидкосолевое топливо имеет 2 cмол.% топлива, расстояние будет находиться в диапазоне от 1 см до 3 см. Когда жидкосолевое топливо имеет 4 cмол.% топлива, расстояние будет находиться в диапазоне от 0,5 см до 6 см. Соответственно, расстояние между внутренними трубками может составлять в диапазоне от 0,5 см до 10 см. Как правило, когда жидкосолевое топливо содержится во внутренней трубной конструкции, диаметр внутренних трубок согласуется с расстоянием между внутренними трубками, на что также влияет конкретный выбор замедлителя. Специалистом в данной области техники могут быть рассчитаны диаметр внутренних трубок и расстояние между ними.

Контейнеры, например, внутренняя трубная конструкция и контейнер активной зоны, может иметь любую форму по желанию. Например, контейнер для солевого топлива, будь то внутренняя трубная конструкция или контейнер активной зоны, может иметь впуск и выпуск, позволяющие потоку солевого топлива течь от впуска к выпуску. Аналогично, контейнер активной зоны также может иметь впуск и выпуск. В другом варианте осуществления контейнер активной зоны с материалом замедлителя имеет отверстие, служащее как в качестве впуска, так и в качестве выпуска.

В вариантах осуществления изобретения внутренняя трубная конструкция содержит солевое топливо, и внутренняя трубная конструкция не имеет ни впуска, ни выпуска. В этом варианте осуществления является предпочтительным, чтобы внутренняя трубная конструкция была изготовлена из корунда, например, внутренняя трубная конструкция состоит из закрытых внизу корундовых трубок, а солевое топливо, например, 72% 7LiF, 16% BeF2, 12% AnF4, или 60% NaCl, 40% AnCl3, где «An» соответствует 24% U и 16% Pu, вводится в корундовую трубку, которая закрыта на ее верху так, чтобы она содержала солевое топливо, обеспечивая «прутковый твэл». Любое число, например, в диапазоне от 1 до 1000, таких прутковых твэлов может быть введено в контейнер активной зоны, который имеет впуск и выпуск для солевого расплава. Солевой расплав в контейнере активной зоны может представлять собой солевой замедлитель, т.е. устройство представляет собой ЖСР на тепловых или надтепловых нейтронах, или солевой теплоноситель, т.е. устройство представляет собой ЖСР на быстрых нейтронах. Можно использовать любой жидкосолевой замедлитель по WO 2018/229265. В реакторе на быстрых нейтронах можно использовать любой незамедляющий солевой теплоноситель.

В одном варианте осуществления устройство представляет собой реактор на быстрых нейтронах, а внутренняя трубная конструкция, которая имеет впуск и выпуск, содержит жидкосолевое топливо. Внутренняя трубная конструкция содержится в контейнере активной зоны, который содержит газ, которым может быть благородный газ, в частности, гелий, или диоксид углерода, или смесь гелия и диоксида углерода. Контейнер активной зоны может иметь впуск и выпуск, например, для обеспечения циркуляции газа, хотя является предпочтительным, чтобы контейнер активной зоны в этом варианте осуществления не имел впуска или выпуска. Следует понимать, что контейнер активной зоны будет иметь необходимые отверстия для заполнения контейнера активной зоны благородным газом. В этом варианте осуществления конструкции из корунда, например, трубки, будут функционировать как направляющие потока, по которым может течь жидкосолевое топливо активной зоны реактора на быстрых нейтронах. Это устраняет опасения в альтернативных конструкциях жидкосолевого реактора на быстрых нейтронах, где большие и открытые объемы солевого топлива приводят к сложным и вредным режимам течения, например, к застойным зонам рециркуляции и к вызванным турбулентностью высокочастотным колебаниям мощности. Таким образом, настоящее изобретение обеспечивает упрощенную и более безопасную установку для работы жидкосолевого реактора на быстрых нейтронах.

В дополнительном варианте осуществления устройство представляет собой реактор с замедлителем, а внутренняя трубная конструкция, которая имеет впуск и выпуск, содержит жидкосолевое топливо. В этом варианте осуществления контейнер активной зоны содержит твердый замедлитель, например, графит. Внутренняя трубная конструкция будет соединена с теплообменником, т.е. будет находиться в гидравлическом сообщении с ним. В частности, внутренняя трубная конструкция и теплообменник обеспечивают замкнутый контур для осуществления циркуляции жидкосолевого топлива для переноса тепла и приведения в действие турбины и, в то же время, охлаждения жидкосолевого топлива для сохранения критичности. Корунд внутренней трубной конструкции минимизирует коррозию системы, а использование корунда вместе с твердым замедлителем повышает долговечность системы.

В дополнительном аспекте изобретение относится к способу управления процессом ядерного деления, включающему этапы обеспечения устройства согласно любому варианту осуществления аспекта устройства по изобретению, причем контейнер активной зоны устройства имеет впуск и выпуск; введения жидкосолевого топлива во внутреннюю трубную конструкцию, причем жидкосолевое топливо содержит галогениды щелочного металла и делящегося элемента; введения в контейнер активной зоны жидкосолевого теплоносителя; обеспечения теплообменника в гидравлическом сообщении с впуском и выпуском контейнера активной зоны, так что образуется теплообменный контур для отвода тепла из циркулирующего в теплообменном контуре солевого теплоносителя; и осуществления циркуляции солевого теплоносителя в теплообменном контуре для управления температурой солевого топлива во внутренней трубной конструкции.

В дополнительном аспекте изобретение относится к способу управления процессом ядерного деления, включающему этапы обеспечения устройства согласно любому варианту осуществления аспекта устройства по изобретению, причем внутренняя трубная конструкция устройства имеет впуск и выпуск; введения жидкосолевого топлива во внутреннюю трубную конструкцию, причем жидкосолевое топливо содержит галогениды щелочного металла и делящегося элемента; обеспечения теплообменника в гидравлическом сообщении с впуском и выпуском внутренней трубной конструкции, так что образуется теплообменный контур для отвода тепла из циркулирующего в теплообменном контуре жидкосолевого топлива; и осуществления циркуляции жидкосолевого топлива в теплообменном контуре для управления температурой солевого топлива.

В обоих аспектах способа галогенид может представлять собой фторид, например, для реактора с замедлителем, или хлоридную соль, например, для реактора на быстрых нейтронах. Таким образом, солевой теплоноситель может содержать замедлитель.

В конкретном варианте осуществления контейнер активной зоны содержит бланкет из воспроизводящегося материала. Воспроизводящийся материал может иметь любой состав, позволяющий преобразовывать материал в ядерное топливо. Например, воспроизводящийся материал может содержать 238U, который может быть преобразован в 239Pu или 232Th, который может быть преобразован в 233U при облучении нейтронами. В частности, бланкет может быть расположен вне активной зоны, или же бланкет может находиться на периферии активной зоны. В обоих случаях бланкет будет захватывать нейтроны и тем самым производить дополнительный делящийся материал. Делящийся материал после этого переносится в критическую активную зону.

Ядерное деление в солевом топливе будет создавать тепло, и является предпочтительным, чтобы устройство также содержало систему теплообмена для переноса тепла из контейнера солевого топлива, например, к турбине или т.п., для генерирования электричества. В частности, если тепло не отводить из жидкосолевого топлива, то жидкосолевое топливо будет расширяться до того момента, когда реакция ядерного деления прекратится. Таким образом, в аспектах способа по изобретению процессами ядерного деления управляют путем управления температурой солевого топлива во внутренней трубной конструкции или в контейнере активной зоны для поддержания температуры в пределах диапазона критических температур для соответствующего солевого топлива. Для устройства можно выбрать любую систему теплообмена. Как правило, температура жидкосолевого топлива находится в диапазоне от 700°C до 900°C, например, для протекания ядерной реакции, а теплоноситель подбирается для работы при температуре в диапазоне от 500°C до 1000°C или более. В конкретном варианте осуществления температура на впуске составляет в диапазоне от 400°C до 800°C, и при этом температура на выпуске составляет в диапазоне от 600°C до 1000°C. Очевидно, температура на впуске ниже, чем температура на выпуске. В предпочтительном варианте осуществляют циркуляцию солевого топлива, например из внутренней трубной конструкции, к системе теплообмена, для охлаждения топливных солей. В другом варианте осуществления во внутренней трубной конструкции находится жидкосолевой замедлитель, и осуществляют его циркуляцию к теплообменнику, так что солевой замедлитель, в свою очередь, охлаждает жидкосолевое топливо для поддержания его в пределах критической температуры.

В еще одном варианте осуществления устройство содержит отдельный контур теплоносителя с жидкосолевым теплоносителем. Также предусмотрено, что в качестве теплоносителя можно использовать расплавленный металл, например, щелочной металл. Таким образом, система теплообмена может содержать контур теплоносителя, находящийся в тепловом контакте с жидкосолевым топливом, обеспечивая перенос тепла от солевого топлива к солевому теплоносителю. В качестве солевого теплоносителя можно выбрать любой солевой теплоноситель. В конкретном варианте осуществления теплоноситель представляет собой солевой теплоноситель состава 46,5% LiF, 11,5% NaF и 42% KF (FLiNaK), хотя состав может также варьироваться. Контур теплоносителя имеет впуск для низкотемпературного теплоносителя и выпуск для нагретого теплоносителя.

Реактор ядерного деления может быть описан с точки зрения его плотности энерговыделения (P), которая относится к (среднему) количеству тепла, производимого в находящемся в активной зоне солевом топливе на единицу объема-времени вследствие ядерных делений и радиоактивных распадов. Когда плотность нейтронов в реакторе остается стабильной от одного поколения к другому (создавая столько же новых нейтронов, сколько утрачивается), цепная реакция деления становится самоподдерживающейся, а состояние реактора называется «критическим». Поскольку производство тепла в ЖСР приводится в действие цепной реакцией и поскольку в активной зоне реактора нет никакого твердого топлива, верхний теоретический предел по плотности энерговыделения является очень высоким, и он намного выше, чем было бы желательно в ходе нормальной работы. Поэтому плотность энерговыделения можно рассматривать как конструктивный выбор, а не как конструктивный признак. Плотность энерговыделения активной зоны реактора зависит от времени циркуляции, доли пребывания, физических свойств солевого топлива и, наконец, от разности температур на впуске и выпуске. Коэффициент добротности для плотности энерговыделения солевого топлива в ЖСР задан уравнением:

,

,

где f - доля времени пребывания топлива, τc - время циркуляции, cfuel и ρfuel - соответственно удельная теплоемкость и плотность жидкосолевого топлива, а ΔT - разность между температурой на впуске и температурой на выпуске.

В качестве общего правила, более высокие плотности энерговыделения делают возможным меньший объем активной зоны. Однако, для данной выходной мощности и объема активной зоны, плотность энерговыделения следует поддерживать как можно меньшей для снижения остаточного производства тепла от продуктов распада, а также радиационных повреждений активной зоны, которые снижают срок службы реактора. Поэтому выбор конкретной плотности энерговыделения топлива является компромиссом между минимизацией объема активной зоны и максимизацией управления реактором и сроком службы.

В дополнительном варианте осуществления активная зона реактора дополнительно содержит теплоноситель и/или отражатель, материал которых может быть отличным от материала замедлителя, если имеется. Предпочтительным материалом отражателя является графит или бериллий. Таким образом, обеспечено устройство, в котором материал замедлителя можно легко и при простой конструкции реактора поддерживать в стационарном состоянии, а коррозионные эффекты жидкосолевого замедлителя можно легко контролировать при простой конструкции реактора.

Устройство согласно изобретению представляет собой жидкосолевой реактор. Жидкосолевой реактор согласно изобретению может быть жидкосолевым реактор типа сжигателя или жидкосолевым реактором типа сжигателя для сжигания отходов. Жидкосолевой реактор согласно изобретению может быть жидкосолевым реактором типа размножителя, типа размножителя и сжигателя или типа ЖСР. В одном варианте осуществления жидкосолевой реактор может быть предназначен для подачи энергии для приведения в движение средств транспорта, например, жидкосолевой реактор может быть установлен на корабле. В другом варианте осуществления жидкосолевой реактор является частью стационарной установки.

Любой вариант осуществления двух аспектов способа, как правило, может иметь место в любом варианте осуществления устройства по изобретению. Аналогично, в любом варианте осуществления устройства по изобретению может быть выполнен любой вариант осуществления аспекта применения по изобретению. Однако аспект применения не ограничен устройством по изобретению, а применение может быть выполнено в любом подходящем реакторе по желанию.

Следует отметить, что изобретение относится ко всем возможным сочетаниям признаков, указанных в формуле изобретения. В частности, любой признак, упомянутый в контексте конкретного аспекта изобретения, в равной мере подходит для любого другого аспекта изобретения, где он обеспечивает то же преимущество, что и для того аспекта, где он упомянут в явном виде.

Краткое описание фигур

В дальнейшем изобретение будет более подробно разъяснено с помощью примера и со ссылкой на схематические чертежи, на которых:

Фигура 1 показывает микрофотографию серийного номера в образце корунда, подвергнутом воздействию расплавленной фторидной соли;

Фигура 2 показывает график зависимости обогащения от толщины внутренней трубной конструкции в устройстве по изобретению и в ЖСР согласно уровню техники;

Фигура 3 показывает график зависимости коэффициента конверсии от толщины внутренней трубной конструкции в устройстве по изобретению и в ЖСР согласно уровню техники;

Фигура 4 показывает вид сбоку устройства по изобретению;

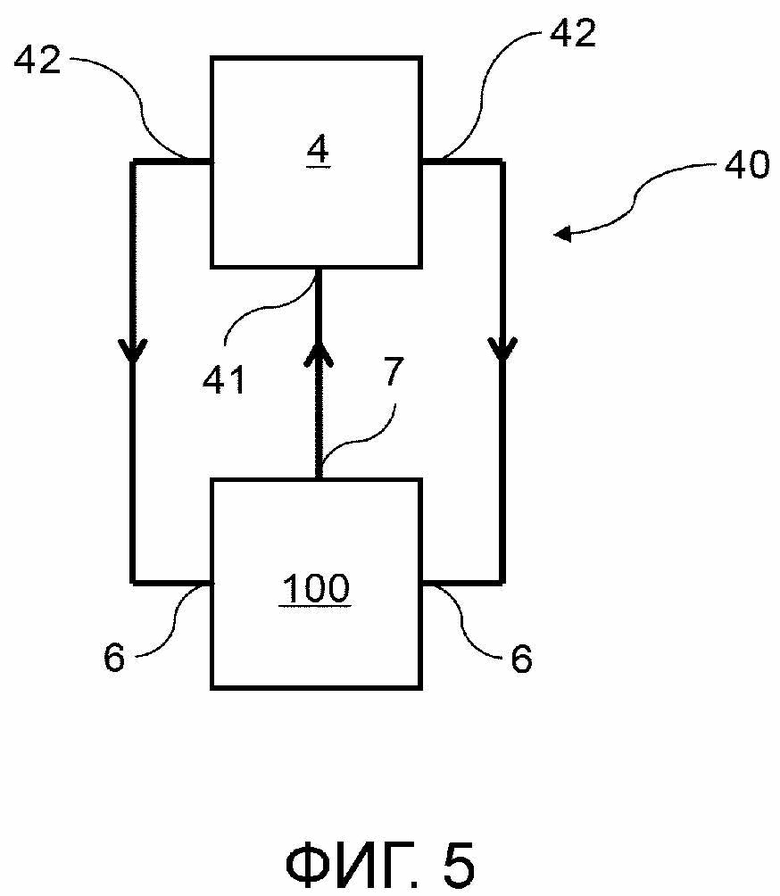

Фигура 5 показывает устройство по изобретению, соединенное с теплообменником;

Фигура 6 показывает вид сверху устройства по изобретению;

Фигура 7 показывает вид сверху детали устройства по изобретению;

Фигура 8 показывает вид сверху детали жидкосолевого реактора согласно уровню техники.

Как проиллюстрировано на фигурах, размеры слоев и областей преувеличены в иллюстративных целях и, таким образом, представлены для иллюстрации общих конструкций по вариантам осуществления настоящего изобретения. Одинаковые ссылочные номера везде относятся к одинаковым элементам.

Подробное описание изобретения

Настоящее изобретение далее будет описано более подробно со ссылкой на прилагаемые чертежи, на которых показаны предпочтительные в настоящее время варианты осуществления изобретения. Однако изобретение может быть воплощено во многих различных формах и не должно рассматриваться как ограниченное изложенными здесь вариантами осуществления; наоборот, эти варианты осуществления представлены для основательности и полноты и полностью передают объем изобретения специалистам в данной области техники.

Состав солевого топлива

Солевые топлива (сокращенно СТ, от англ. fuel salts, FS), как правило, состоят из неактиноидной несущей части (выбранной из-за ее термодинамических свойств) и актиноидного компонента, обеспечивающего критичность реактора. Актиноидный компонент Ani может быть дополнительно подразделен на топливный компонент и добавленный воспроизводящий компонент. Вектор солевого топлива Fi описывается предварительно заданным топливным вектором, который содержит исходный плутониевый компонент (обычно - отработанное ядерное топливо (ОЯТ), т.е. ядерные отходы), наряду с дополнительными компонентами (некоторые из них добавлены после химической переработки). Добавленная (воспроизводящая) часть задается вектором Ai, который выбирается с учетом его роли в процессе выгорания реактора и обычно состоит из добавленных тория и урана. Состав актинидов определяется различными векторами топлива и характеризуется следующими показателями качества:

- FPu доля топливного плутония (молярная доля катиона);

- ATh доля топливного тория (молярная доля катиона) в добавленном делящемся векторе;

- FA доля добавленного (воспроизводящего) материала (молярная доля катиона).

Здесь две первые доли относятся к молярным долям катиона топливного вектора и добавленного воспроизводящегося вектора соответственно. Солевое топливо определяется различными векторами топлива, вектором CSi соли-носителя и следующими показателями качества солевого топлива:

- FSPu доля плутония солевого топлива (молярная доля катиона);

- FSTh доля тория солевого топлива (молярная доля катиона);

- FSCS доля соли-носителя (молярная доля катиона).

Здесь «доля» означает молярную долю катиона в объединенном солевом топливе. С этими определениями может быть записан вектор солевого топлива: (FS)i = FSCS CSi + (1 - FSCS) Ani. Вектор актиноида разлагается следующим образом: Ani = (1 - FA)Fi + FA∙Ai. Здесь FPu в Fi состоит из изотопов плутония, а ATh в Ai состоит из тория. Отметим, что между параметрами солевого топлива существуют следующие соотношения:

FSPu = (1 - FSCS)(1 - FA)FPu; FSTh = (1 - FSCS)FA∙ATh.

Примерное солевое топливо содержит следующие векторы солевого топлива: CSi = NaF; Ai = ThF4. Это топливо представлено в Таблице 3.

Таблица 3 - предпочтительный состав солевого топлива

Предпочтительное устройство по изобретению

Предпочтительное устройство 100 по изобретению проиллюстрировано на фигуре 4, где оно отображено сбоку. В частности, фигура 4 показывает устройство 100, которое имеет контейнер 20 активной зоны, причем контейнер 20 активной зоны заключает в себе внутреннюю трубную конструкцию 10 с жидкосолевым топливом 1. Контейнер 20 активной зоны имеет общий объем, а внутренний объем 2 представляет собой общий объем контейнера активной зоны минус объем внутренней трубной конструкции 10. Внутренний объем 2 может содержать жидкосолевой замедлитель, жидкосолевой теплоноситель, графитовый замедлитель или благородный газ. Внутренняя трубная конструкция имеет один или более, например два, как изображено на фигуре 4, впуска 6, находящихся в гидравлическом сообщении с впускным коллектором 61, который, в свою очередь, находится в гидравлическом сообщении с внутренней трубной конструкцией 10. Внутренняя трубная конструкция 10 сообщается с выпускным коллектором 62, который собирает поток, в данном случае – жидкосолевого топлива 1, в одиночном выпуске 7. Направление потока обозначено символом «˃». Устройство 100 может быть соединено с теплообменником 4 для преобразования, в конечном счете, тепла, сгенерированного в результате реакции деления, в электричество, как схематически проиллюстрировано в виде модели «черного ящика» на фигуре 5. Впуски 6 и выпуск 7 находятся в гидравлическом сообщении соответственно с впуском 41 и выпуском 42 теплообменника 4 с образованием теплообменного контура 40. Детали теплообменника 4 на фигуре 5 не показаны. Материал контейнера активной зоны представляет собой сплав на основе никеля, в частности, хастеллой. Внутренняя трубная конструкция 10 содержит секции трубок из корунда и секции трубок, выполненных из сплава на основе никеля. Любая прямая секция внутренней трубной конструкции 10 может представлять собой корундовую трубку, а в показанном варианте осуществления секции с углами изготовлены из трубок хастеллоя. Трубки различных секций соединены друг с другом внахлест.

Устройство 100 также может также содержать дополнительный элемент 8 безопасности, содержащий систему перелива, в дополнение к обычно используемой системе солевых пробок согласно уровню техники. Эта система безопасности предотвращает расплавление, несчастные случаи, вызванные ошибкой человека-оператора, автоматически отключается в случае выхода за пределы рабочих режимов и может смывать запас топлива в пассивно охлаждаемый и подкритический приемный резервуар, находящийся ниже бака активной зоны, в случае потери эксплуатационной мощности.

Размер реактора определяют, исходя из двух условий: времени циркуляции и отрицательной обратной связи по температуре как для топлива, так и для замедлителя. На практике, рабочую плотность энерговыделения можно отрегулировать с помощью механизмов физической обратной связи в активной зоне реактора. В частности, отрицательная обратная связь по температуре как для солевого топлива, так и для замедлителя означает, что плотностью энерговыделения можно управлять путем регулировки притока внешней энергии. Поскольку циркуляция активной зоны может выводить запаздывающие нейтроны из зоны цепной реакции, массовый расход через активную зону реактора следует поддерживать постоянным для оптимального управления реактором и по соображениям безопасности. Вместо изменения внутреннего потока в активной зоне является более желательным управлять производством энергии, изменяя массовый поток через внешний теплообменник 4. Для достижения максимального управления реактором массовый расход через устройство 100 следует выбирать так, чтобы изменение реактивности реактора по сравнению со случаем отсутствия циркуляции было настолько мало, насколько это практически возможно. Таким способом, в ситуации с отказом насоса концентрация распадающихся предшественников в активной зоне реактора будет лишь минимально выше, чем при нормальной работе.

Фигура 6 показывает вид сверху секции устройства 100, показанного на фигуре 4. Таким образом, внутренняя трубная конструкция 10 распределена в виде гексагонального рисунка в контейнере активной зоны, который имеет цилиндрическое поперечное сечение с внешней оболочкой 5. Внешняя оболочка может также называться бланкетом или защитой. Гексагональный рисунок наложен на поперечное сечение устройства 100, но этот рисунок не следует рассматривать как представляющий какой-либо конкретный материал.

Фигура 7 и Фигура 8 иллюстрируют и сопоставляют упаковку внутренней трубной конструкции 10 предпочтительного устройства по изобретению (Фигура 7) и ЖСР (Фигура 8), где в качестве замедлителя использован графит 3. Наложенные гексагональные рисунки показывают, как замедлитель с гидроксидом/дейтероксидом металла способствует намного более плотной упаковке внутренней трубной конструкции 10, чем это имеет место в ЖСР с графитовым замедлителем, таким образом обеспечивая намного меньший форм-фактор F.

Примеры

Пример 1

Для проведения испытания стабильности корунда в подходящей расплавленной соли, образец корунда ввели в солевой расплав FLiNaK (4,4 г LiF, 1,8 г NaF и 8,9 г KF) при 600°C и выдержали в солевом расплаве FLiNaK в течение 25 часов. Перед воздействием солевым расплавом записали сухую массу образца. Образец извлекли из солевого расплава, промыли водой и высушили в печи и охлаждали до температуры окружающей среды до тех пор, пока не была получена постоянная масса. Сравнение массы образца до и после обработки показало прирост массы на 0,001 г (что соответствует 0,082 % мас./мас. или 0,3 мг/см3). Таким образом, никакого разрушения образца корунда не наблюдалось.

Образец корунда (в виде цилиндрической заготовки диаметром 12,1 мм и толщиной 3 мм) имел серийный номер, выгравированный на боковой стороне образца, и по истечению 25 часов в расплавленном FLiNaK этот серийный номер еще был четко виден, как это очевидно на фигуре 1.

Пример 2

Были проделаны модельные расчеты для устройства по изобретению и сравнены с устройством согласно уровню техники на основе хастеллоя N. Результаты показаны на Фигуре 2 и на Фигуре 3. В частности, обогащение и коэффициенты конверсии были рассчитаны как функции толщин внутренней трубной конструкции для солевых топлив состава 50,5% NaF, 21,5% KF, 28,0% UF4 при критичности, при этом конструкционный материал представлял собой хастеллой N (уровень техники - левые панели) и корунд (изобретение - правые панели). Расчеты показали, что как обогащение, так и коэффициенты конверсии улучшены для устройства по изобретению, и, кроме того, в устройстве по изобретению имеется очень ограниченный эффект повышения толщины внутренней трубной конструкции, что явно отличается от устройства согласно уровню техники, где наблюдается ярко выраженный отрицательный эффект повышения толщины внутренней трубной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОНОМНАЯ ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2020 |

|

RU2741330C1 |

| ДВУХФЛЮИДНЫЙ РЕАКТОР | 2012 |

|

RU2608082C2 |

| АВТОНОМНАЯ ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2021 |

|

RU2766322C1 |

| РЕАКТОР НА РАСПЛАВАХ СОЛЕЙ | 2018 |

|

RU2767781C2 |

| АТОМНЫЙ ЖИДКОСОЛЕВОЙ РЕАКТОР (ВАРИАНТЫ) | 2014 |

|

RU2642970C2 |

| УНИЧТОЖАЮЩИЙ ПЛУТОНИЙ ЯДЕРНЫЙ РЕАКТОР С ЖИДКОСОЛЕВЫМ ЯДЕРНЫМ ТОПЛИВОМ (ВАРИАНТЫ) | 1994 |

|

RU2137222C1 |

| ЖИДКОСОЛЕВОЙ ЯДЕРНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2424587C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОИЗОТОПА МОЛИБДЕН-99 | 1996 |

|

RU2102807C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОИЗОТОПА СТРОНЦИЙ-89 | 1999 |

|

RU2155398C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССООБМЕНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2016 |

|

RU2631120C1 |

Изобретение относится к устройству, предназначенному для получения энергии путем ядерного деления. Устройство содержит контейнер активной зоны из материала контейнера активной зоны, причем контейнер активной зоны вмещает внутреннюю трубную конструкцию из материала внутренней трубной конструкции. Внутренняя трубная конструкция и/или контейнер активной зоны имеет(ют) впуск и выпуск, устройство дополнительно содержит галогенидный солевой расплав, находящийся в контейнере активной зоны или во внутренней трубной конструкции. Причем внутренняя трубная конструкция содержит одну или более секций, состоящих из монокристаллического корунда. Изобретение дополнительно относится к способам управления процессами ядерного деления с использованием устройства и к применению трубки из корунда в качестве конструкционного материала в устройстве ядерного деления. Техническим результатом является упрощение изготовления конструкции жидкосолевого реактора и возможность повышения компактности за счет обеспечения нейтронной прозрачности внутренней трубной конструкции при повышении стойкости к различным сценариям механического напряжения и к радиационным и термическим напряжениям при различных сценариях. 4 н. и 21 з.п. ф-лы, 8 ил., 3 табл.

1. Устройство (100), предназначенное для получения энергии путем ядерного деления, содержащее контейнер (20) активной зоны из материала контейнера активной зоны, причем контейнер (20) активной зоны вмещает внутреннюю трубную конструкцию (10) из материала внутренней трубной конструкции, внутренняя трубная конструкция (10) и/или контейнер (20) активной зоны имеет(ют) впуск (6) и выпуск (7), а устройство (100) дополнительно содержит галогенидный солевой расплав, находящийся в контейнере (20) активной зоны или во внутренней трубной конструкции (10), отличающееся тем, что внутренняя трубная конструкция содержит одну или более секций, состоящих из монокристаллического корунда.

2. Устройство (100) по п. 1, причем устройство (100) дополнительно содержит замедлитель.

3. Устройство (100) по п. 2, причем галогенидный солевой расплав представляет собой солевое топливо (1), а галогенид представляет собой фторид.

4. Устройство (100) по любому из пп. 1-3, причем толщина материала внутренней трубной конструкции составляет в диапазоне от 1 до 10 мм.

5. Устройство (100) по одному из пп. 1-4, причем упомянутые одна или более секций внутренней трубной конструкции (10), состоящих из монокристаллического корунда, составляют от 70 до 100% от общей длины внутренней трубной конструкции.

6. Устройство (100) по любому из пп. 1-5, причем объем внутренней трубной конструкции (10) составляет в диапазоне от 10 до 90% от общего объема контейнера (20) активной зоны.

7. Устройство (100) по любому из пп. 1-6, причем контейнер (20) активной зоны содержит множество секций внутренней трубной конструкции (10), разнесенных на расстояние в диапазоне от 0,5 до 10 см.

8. Устройство (100) по любому из пп. 1-7, причем монокристаллический корунд легирован переходным металлом.

9. Устройство (100) по любому из пп. 1-8, причем внутренняя трубная конструкция содержит металлические секции, состоящие из металла, выбранного из списка, состоящего из суперсплавов на основе никеля, хастеллоя N и никеля.

10. Устройство (100) по любому из пп. 1-9, причем две или более секций, состоящих из монокристаллического корунда, соединены между собой посредством механизма соединения встык или соединения внахлестку, или при этом секция, состоящая из монокристаллического корунда, и металлическая секция соединены между собой посредством механизма соединения встык или соединения внахлестку.

11. Устройство (100) по любому из пп. 1-10, причем внутренняя трубная конструкция (10) покрыта никелем или хастеллоем.

12. Устройство (100) по п. 11, причем покрытие обладает толщиной в диапазоне от 1 до 100 мкм.

13. Устройство (100) по любому из пп. 2-12, причем замедлитель представляет собой жидкосолевой замедлитель (2), содержащий по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их сочетание, причем жидкосолевой замедлитель (2) находится в контейнере (20) активной зоны, а жидкосолевое топливо (1) находится во внутренней трубной конструкции (10).

14. Устройство (100) по п. 13, причем внутренняя трубная конструкция изготовлена из монокристаллического корунда.

15. Устройство (100) по п. 13 или 14, причем солевой замедлитель содержит воду в концентрации, обеспечивающей pH2O в диапазоне 2,2-3,0.

16. Устройство (100) по любому из пп. 13-15, причем внутренняя трубная конструкция не имеет впуска и выпуска.

17. Устройство (100) по любому из пп. 2-12, причем замедлитель представляет собой жидкосолевой замедлитель (2), содержащий по меньшей мере один гидроксид металла, по меньшей мере один дейтероксид металла или их сочетание, причем жидкосолевой замедлитель (2) находится во внутренней трубной конструкции (10), а жидкосолевое топливо (1) находится в контейнере (20) активной зоны.

18. Устройство (100) по п. 17, причем солевой замедлитель (2) содержит воду в концентрации, обеспечивающей pH2O в диапазоне 2,2-3,0.

19. Способ управления процессом ядерного деления, включающий следующие этапы:

обеспечение устройства (100) по любому из пп. 1-16, причем контейнер (20) активной зоны устройства (100) имеет впуск (6) и выпуск (7),

введение жидкосолевого топлива (1) во внутреннюю трубную конструкцию (10), причем жидкосолевое топливо (1) содержит галогениды щелочного металла и делящегося элемента,

введение в контейнер (20) активной зоны жидкосолевого теплоносителя,

обеспечение теплообменника (4) в гидравлическом сообщении с впуском (6) и выпуском (7) контейнера (20) активной зоны, так что образуется теплообменный контур (40) для отвода тепла из циркулирующего в теплообменном контуре (40) солевого теплоносителя,

осуществление циркуляции солевого теплоносителя в теплообменном контуре (40) для управления температурой солевого топлива (1) во внутренней трубной конструкции (10).

20. Способ управления процессом ядерного деления по п. 19, причем контейнер (20) активной зоны содержит бланкет из воспроизводящегося материала.

21. Способ управления процессом ядерного деления, включающий следующие этапы:

обеспечение устройства (100) по любому из пп. 1-15, причем внутренняя трубная конструкция (10) устройства (100) имеет впуск (6) и выпуск (7),

введение жидкосолевого топлива (1) во внутреннюю трубную конструкцию (10), причем жидкосолевое топливо (1) содержит галогениды щелочного металла и делящегося элемента,

обеспечение теплообменника (4) в гидравлическом сообщении с впуском (6) и выпуском (7) внутренней трубной конструкции (10), так что образуется теплообменный контур (40) для отвода тепла из циркулирующего в теплообменном контуре (40) жидкосолевого топлива (1),

осуществление циркуляции жидкосолевого топлива (1) в теплообменном контуре (40) для управления температурой солевого топлива (1).

22. Способ управления процессом ядерного деления по любому из пп. 19-21, причем галогенид представляет собой фторид.

23. Применение трубки из монокристаллического корунда в качестве конструкционного материала в устройстве (100), предназначенном для получения энергии путем ядерного деления, причем в контакте с трубкой из монокристаллического корунда находится фторидный солевой расплав.

24. Применение по п. 23, причем галогенидный солевой расплав представляет собой жидкосолевое топливо (1), которое содержится в трубке из монокристаллического корунда.

25. Применение по п. 23, причем галогенидный солевой расплав представляет собой жидкосолевое топливо (1), которое находится в контакте с внешней поверхностью трубки из монокристаллического корунда.

| US 20180075931 A1, 15.03.2018 | |||

| WO 2018181981 A1, 04.10.2018 | |||

| WO 2018229265 A1, 20.12.2018 | |||

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2577680C1 |

| CN 108806803 A, 13.11.2018 | |||

| KR 2019002535 A, 08.01.2019 | |||

| ЖИДКОСОЛЕВОЙ ЯДЕРНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2424587C1 |

| БЛИНКИН В.Л | |||

| и др | |||

| Жидкосолевые ядерные реакторы | |||

| - М.: Атомиздат, 1978 | |||

| ДЕМЕНТЬЕВ Б.А | |||

| Ядерные энергетические реакторы | |||

| - М.: Энергоатомиздат, | |||

Авторы

Даты

2023-07-10—Публикация

2020-01-31—Подача