Изобретение относится к способам изготовления паяльных паст, применяемых для поверхностного монтажа, и может быть использован в технологии изготовления электронных изделий на печатных платах с SMD компонентами.

Из патента CN на изобретение №101780606 известен способ изготовления паяльной пасты. Сначала получают порошок припоя смешиванием олова, серебра и меди. Затем готовят канифольную пасту. Для этого органический растворитель и активатор органической кислоты помещают в реакционный сосуд с мешалкой, нагревают до температуры 110-130°С. Компоненты перемешивают до полного растворения и добавляют модифицированную канифоль. Затем в полученную смесь добавляют ингибитор коррозии гидрогенизированное касторовое масло, поверхностноактивные вещества, парафин и полиэтиленгликоль (ПЭГ), гомогенизируют до получения прозрачной массы.

Известен также способ изготовления паяльной пасты, описанный в патенте CN на изобретение №106975860. На первой стадии оловянный порошок, порошок стронция, цинковый порошок. тетрагидрат хлористоводородной кислоты, поливинилпирролидон, боргидрид натрия, вода смешиваются на водяной бане для контактной реакции. Температура водяной бани поддерживается на уровне 76-84°С, время реакции составляет 3-5 часов. На второй стадии канифоль, бутиловый эфир диэтиленгликоля смешивают в смесителе, температура перемешивания составляет 85-90°С, время перемешивания составляет 1,5-2 часа, скорость перемешивания составляет 1400-1600 об/мин. На третьем этапе в смесь, полученную на второй стадии добавляют дибромсукциновую кислоту, температуру перемешивания повышают до 95-100°С, время перемешивания составляет 50-80 минут при аналогичной скорости. Затем добавляют в смесь, полученную на третьей стадии, тиксотропный агент и антиоксидант. Температуру перемешивания при этом снижают до 70-80°С, время перемешивания составляет 20-40 минут при скорости перемешивания 1400-1600 об/мин. После этого добавляют триэтаноламин, снижая температуру перемешивания до 30-40°С, время перемешивания составляет 20-40 минут при аналогичной скорости. Затем в имеющуюся смесь добавляют смесь, полученную на первом этапе. Смешивание осуществляют в течение 20-40 минут с той же скоростью при температуре 20-30°С.

Однако описанные выше способы не технологичны в условиях современного производства, так как являются многостадийными с достаточно сложными вариантами режимов приготовления промежуточных продуктов, ввиду чего время приготовления конечного состава паяльной пасты достигает порядка 12 часов.

Известен также способ изготовления паяльной пасты, описанный в патенте RU на изобретение №2043896. Сначала триэтаноламин растворяют в уксусной или муравьиной кислоте. В навеску порошка свинцово-оловянного припоя вмешивают полученный активатор и выдерживают в течение 2-3 часов. Отдельно готовят флюс. Для этого нагревают до 60-70°С растворитель из смеси соснового масла и этилцеллозольва. Затем растворитель смешивают с канифолью до растворения. После приготовленный флюс смешивают с активированным порошком припоя.

Недостатком данного способа является. При растворении уксусной кислоты в триэтаноламине раствор насыщается влагой и имеет резкий запах. Кроме того, уксусная кислота хорошо растворяет газы HCl, HF, HBr, а присутствие ионов хлора, фтора, повышает кислотность флюса. Присутствие уксусной кислоты в пасте вызывает коррозию свинца, причем коррозионные слои имеют большой объем при этом искажается форма частиц порошка припоя, что очень важно при трафаретном и автоматическом нанесении паяльной пасты.

Наиболее близким к заявляемому изобретению является способ изготовления паяльной пасты RU №2591920. Гидрооксид натрия перемешивают с триэтаноламином при температуре 70-90°С, затем добавляют измельченную канифоль и заранее смешанные полиэтиленгликоль (ПЭГ) с молекулярной массой 1500-20000 и этиленгликоль. Перемешивание проводят с помощью электрической мешалки. Затем, полученный таким способом флюс охлаждают до комнатной температуры и добавляют порошок припоя. Недостатком наиболее близкого аналога является то, что в слабоактивированных паяльных пастах важную роль играет качество исходного порошка припоя и последовательность приготовления флюса-связки. Порошок припоев не должен быть окисленным и содержать минимальное количество загрязнений. Существующие методы получения порошковых олово-свинцовых припоев не исключают образования на поверхности частиц загрязнений и окисления, что отрицательно сказывается на свойстве паяльных паст. Это вынуждает применять в составе паяльных паст коррозионноактивные составляющие. Важную роль при изготовлении паяльных паст играет последовательность смешивания, режимы приготовления составляющих, что определяет реологические и флюсующие свойства. В аналоге отсутствуют конкретная последовательность и режимы приготовления.

Указанные выше недостатки аналогов и прототипа ставят задачу разработки способа приготовления слабоактивированной паяльной пасты для поверхностного монтажа узлов и изделий ответственной электроники пригодной для нанесения методом трафаретной печати и возможностью удаления остатков флюса-связки после оплавления водой.

Сущность заявленного изобретения заключается в том, что в известном способе изготовления паяльной пасты порошок припоя олова свинца и кадмия, например ПОС61 или ПОСК50-18 с размером частиц 25-45 мкм предварительно обрабатывают в триэтаноламине при температуре 70-80°С в течение 4-5 часов при непрерывном помешивании в электромешалке со скоростью 60-70 об/мин, охлаждают до температуры 20-25°С, промывают в изопропиловом спирте, сушат и рассеивают на фракции. Канифоль и полиэтиленгликоль с молекулярной массой 1500-20000 растворяют в триэтаноламине при температуре 85-100°С до полного растворения непрерывно помешивания со скоростью 60-70 об/мин. Гидроокись натрия растворяют в этиленгликоле. Растворенную канифоль и полиэтиленгликоль в триэтаноламине охлаждают до температуры 20-25°С и смешивают с гидроокисью натрия, растворенной в этиленгликоле.

Обработка порошка в триэтаноламине позволяет дополнительно очистить его и образовать на поверхности частиц тонкую защитную пленку препятствующую окислению. Отсутствие окисла на частицах способствует лучшему слиянию их в пасте и отсутствию шариков после оплавления пасты. Последовательность операций приготовления обоснована следующим образом:

- при совместном смешивании входящих компонентов не происходит полное растворение и в составе присутствуют твердые частицы которые влияют на реологические свойства паяльной пасты и низкое качество ее нанесения через трафарет;

- полное растворение канифоли и ПЭГ происходит при температуре 85-100°С при непрерывном перемешивании в течение 4-5 часов электромешалкой со скоростью 60-70 об/мин.

При температуре меньше 85°С и времени менее 4 часов в составе имеются крупные остатки канифоли, которые не позволяют использовать паяльную пасту для трафаретной печати.

- составляющую пасты, влияющую на качество очистки после оплавления гидроокись натрия предварительно растворяют в этиленгликоле.

Верхние и нижние границы обработки олово-свинцовых порошков припоев и последовательность операций смешивания компонентов характеризуется неизвестным из уровня техники способом изготовления паяльной пасты, с хорошими реологическими свойствами и способностью использовать ее для трафаретной печати, высоким качеством слияния частиц порошка без отсутствия шариков и возможностью полного удаления остатков флюса дистиллированной водой с ультразвуком.

Паяльную пасту готовят следующим образом. Отвешивают олово-свинцовый порошок ПОС61 или ПОСК50-18 и насыпают в термостойкий стакан, затем наливают триэтаноламин выше уровня порошка. Стакан устанавливают в терморегулируемую печь в виде цилиндра и нагревают до температуры 70-80°С. Перемешивание проводят с помощью электрической мешалки при этом скорость вращения лопаток выставляют 60-70 об/мин. Обработку ведут в течение 4-5 часов. Смесь порошка и триэтаноламина охлаждают до комнатной температуры и удаляют верхний слой триэтаноламина, а порошок промывают в изопропиловом спирте, сушат и просеивают выделяя необходимую фракцию 25-45 мкм. Отвешивают в соответствии с процентным составом триэтаноламин, измельченную канифоль, ПЭГ с молекулярной массой 1500-20000 и помещают в термостойкий стакан. Стакан устанавливают в терморегулируемую печь и нагревают до температуры 85-100°С и перемешивают с помощью электрической мешалки до полного растворения, затем охлаждают до комнатной температуры. Взвешивают гидроокись натрия и этиленгликоля и перемешивают в стакане до полного растворения. Выше приготовленные составы смесей помещают в емкость и тщательно перемешивают до получения однородной массы. Отвешивают порошок припоя и помещают в ранее приготовленную смесь, при этом массовое соотношение порошка 1 припоя к массе флюса-связки составляет 85-90%.

Для экспериментальной проверки способа были изготовлены составы паяльных паст с запредельными значениями и различной последовательностью изготовления.

Паста №1. Порошок припоя обрабатывают в триэтаноламине при температуре 50-60°С в течение 3-4 часов со скоростью перемешивания 60-70 об/мин. ПЭГ и канифоль растворяют в триэтаноламине при температуре 60-70°C с той же скоростью перемешивания до полного растворения. Гидроокись натрия растворяют в этиленгликоле. Все составы смесей охлаждают до температуры 20-25°С и смешивают до получения однородной массы. Взвешивают обработанный, просеянный порошок и помещают его в смесь и тщательно перемешивают.

Паста №2. Отличается от №1. Тем что порошок припоя обрабатывают, при температуре 60-70°С в течение 4-5 часов. ПЭГ и канифоль растворяют в триэтаноламине при температуре 85-100°C в течение 4-5 часов. Остальные операции выполняют как в пасте №1.

Паста №3. Порошок припоя обрабатывают при температуре 70-80°С в течение 5-6 часов. ПЭГ и канифоль растворяют при температуре 100-110°С. Остальные операции приготовления как в пасте №1.

Паста №4. Порошок припоя не обрабатывается, остальные операции как в пасте №1.

Паста №5. Порошок припоя обрабатывают как в пасте №1. Проводят приготовление смесей, но смешивание их проводят без охлаждения.

Пасты №1, 3 с запредельными значениями выполняемых операций и №4, 5 с нарушением технологических режимов не обеспечивают нужных реологических свойств паст для трафаретной печати по воспроизводимости и точности отпечатка. Кроме того процесс оплавления паяльных паст характеризуется большим количеством шариков вокруг припоя и некачественной очисткой остатков флюса-связки дистиллированной водой.

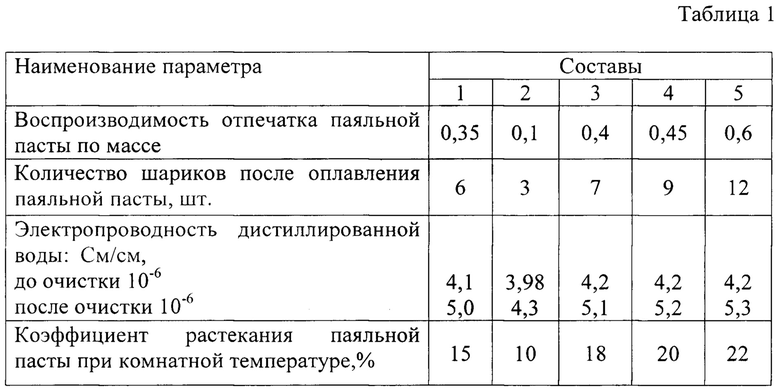

Приготовленные паяльные пасты №1-5 исследовали на предмет:

- воспроизводимость отпечатка пасты при нанесении через трафарет;

- количество шариков припоя не слившихся после оплавления паяльной пасты;

- электропроводность дистиллированной воды до и после очистки;

- коэффициент растекания паяльной пасты при комнатной температуре. Результаты представлены в табл. 1.

Пасты №1, 3 с запредельными значениями выполняемых операций и №4,5 с нарушениями технологической последовательности не обеспечивают хороших реологических свойств паст для трафаретной печати. При обработке порошка при температуре 60-70°С, времени перемешивания 3-4 часа со скоростью вращения 50-60 об/мин ухудшается воспроизводимость отпечатка по массе, количество шариков после оплавления высокое и остатки флюса-связки плохо отмываются дистиллированной водой с ультразвуком. При осмотре под микроскопом установлено, что не все частицы порошка покрыты ровным органическим слоем. Кроме того при перемешивании всех составляющих не обеспечивается однородность пасты и как следствие не сохраняется формоустойчивость при нанесении ее на платы.

При обработке порошка при температуре 80-90°С, времени перемешивания 5-6 часов со скоростью 70-80 об/мин нарушается форма частиц, что отрицательно влияет на нанесение определенных доз пасты через окна трафарета, воспроизводимость низкая и имеется большое количество шариков.

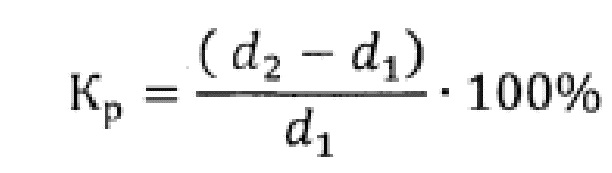

Воспроизводимость отпечатков паяльной пасты по массе коэффициент растекания при комнатной температуре и количество шариков после оплавления проверяли следующим образом. На поликоровые пластинки через трафарет наносили 100-150 отпечатков паяльной пасты всех составов и измеряли исходные диаметры сразу после нанесения, затем после 60 мин и 120 мин. Коэффициент растекания определяли по формуле:

где - d1 и d2 - отпечатки сразу и после выдержки.

Затем отпечатки паст оплавляли в конвекционной печи. Припой не смачивает поверхность поликора и сливается в и единую каплю, а по периметру образуются не слившиеся шарики порошка припоя.

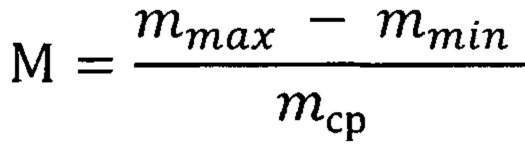

Воспроизводимость отпечатка паяльной пасты по массе определяли по формуле:

где mср - среднее значение массы,

mmax и mmin - максимальное и минимальное значения массы.

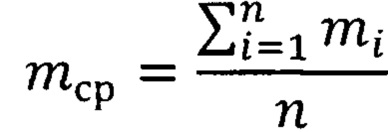

Среднее значение массы рассчитывалось по формуле:

где mi - значение i-й припойной сферы,

n - общее количество припойных сфер.

Качество очистки образцов от остатков флюса-связки определяли по электропроводности дистиллированной воды.

Из таблицы видно, что составы №1, 3, 4, 5 имеют низкую воспроизводимость отпечатков по массе, большое количество шариков не слившихся в единую каплю, высокий коэффициент растекания. Приготовленная паста №2 соответствует всем заявленным требованиям.

Анализ результатов изготовления предлагаемым способом паяльной пасты показывает, что важными характеристиками являются предварительная обработка порошка, температурные, временные интервалы и последовательность технологических операций. Выше перечисленные параметры позволяют создать пасту, обладающую новыми свойствами, а именно точностью и воспроизводимостью отпечатков при трафаретной печати. Высоким качеством слияния порошка и обеспечивает полную отмывку остатков флюса-связки дистиллированной водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАЯЛЬНАЯ ПАСТА | 2015 |

|

RU2591920C1 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2450903C2 |

| ПАСТА ДЛЯ ПАЙКИ И ЛУЖЕНИЯ | 1987 |

|

SU1743102A1 |

| Паста для пайки | 1987 |

|

SU1493430A1 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2438845C1 |

| Припойная паста | 2016 |

|

RU2623554C1 |

| ПРИПОЙНАЯ ПАСТА | 2007 |

|

RU2337800C1 |

| ПАСТА ДЛЯ ПАЙКИ И ЛУЖЕНИЯ | 1987 |

|

SU1743100A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯЛЬНОЙ ПАСТЫ | 2014 |

|

RU2585508C1 |

| Паяльная паста для лужения и пайки изделий радиоэлектронной аппаратуры | 1988 |

|

SU1532249A1 |

Изобретение может быть использовано при сборке и поверхностном монтаже SMD компонентов на печатные платы. Паяльная паста содержит порошок оловянно-свинцового припоя, например ПОС 61, ПОСК 50-18 и флюс-связку, содержащую канифоль, полиэтиленгликоль с молекулярной массой 1500-20000, гидроокись натрия, триэтаноламин и этиленгликоль. Порошок припоя предварительно обрабатывают в триэтаноламине при температуре 70-80°С при непрерывном перемешивании. После охлаждения промывают в изопропиловом спирте. Для получения флюса-связки гидроокись натрия растворяют в этиленгликоле, канифоль и полиэтиленгликоль смешивают с триэтаноламином при температуре 85-100°С до полного растворения, охлаждают до температуры 20-25°С и смешивают с полученным раствором гидроокиси натрия. Соединяют флюс-связку с обработанным порошком припоя. Техническим результатом изобретения является обеспечение точности воспроизведения отпечатка при трафаретной печати, высокое качество слияния припоя и полная отмывка остатков флюса-связки дистиллированной водой. 1 табл.

Способ изготовления паяльной пасты, включающий подготовку порошка олово-свинцового припоя и флюса-связки, содержащей канифоль, полиэтиленгликоль с молекулярной массой 1500-20000, гидроокись натрия, триэтаноламин и этиленгликоль, отличающийся тем, что порошок оловянно-свинцового припоя предварительно обрабатывают в триэтаноламине при температуре 70-80°С в течение 4-5 часов и непрерывно перемешивают со скоростью 60-70 об/мин, затем охлаждают и промывают в изопропиловом спирте, а для получения флюса-связки гидроокись натрия растворяют в этиленгликоле, канифоль и полиэтиленгликоль смешивают с триэтаноламином при температуре 85-100°С до полного растворения, охлаждают до температуры 20-25°С и смешивают с полученным раствором гидроокиси натрия, после чего соединяют флюс-связку с обработанным порошком припоя.

| ПАЯЛЬНАЯ ПАСТА | 2015 |

|

RU2591920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯЛЬНОЙ ПАСТЫ | 1993 |

|

RU2043896C1 |

| SU 1365537 А1, 10.06.1996 | |||

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463145C2 |

| Паяльная паста для лужения и пайки изделий радиоэлектронной аппаратуры | 1988 |

|

SU1532249A1 |

| US 6550667 B2, 22.04.2003. | |||

Авторы

Даты

2022-03-22—Публикация

2020-09-25—Подача