Изобретение относится к пайке, в частности к материалам, применяемым при пайке, а именно к паяльным пастам для поверхностного монтажа.

Известна из заявки JP №2002336993 паяльная паста, содержащая порошок припоя, смолу на основе канифоли, активатор и растворитель, в которую добавлен блок-полимер из полиэтиленгликоля-полипропиленгликоля-полиэтиленгликоля для улучшения растекания пленки паяльной пасты при нагреве и предотвращения образования перемычек и шариков припоя.

Известна также из заявки CN №101780606 паяльная паста, состоящая из 10-2,5% флюса и 88-89,5% порошка припоя. В данной композиции порошок припоя состоит из 0-3,5% серебра, 0,3-0,9% меди и олова - остальное. Флюс состоит из 2-15% органического кислотного активатора, 20-25% органического растворителя, 3-5% полиэтиленгликоля (ПЭГ) с молекулярной массой 2000, 0-3% парафина, 3-5% гидрогенизированного касторового масла, 2-4% поверхностно-активных веществ (ПАВ), 3-6% ингибитора, канифоли - остальное.

Однако в данной паяльной пасте органический кислотный активатор при соединении с органическим растворителем образует ионное соединение, которое в последствие при попадании влаги проводит электрический ток, что снижает надежность печатной платы.

Известна также из патента CN №102166689 паяльная паста, содержащая 2,8-3,2% серебра, 0,48-0,52% меди, 11-12% флюса и олово - остальное. При этом флюс состоит из 1-2% органического кислотного активатора, 10-15% композиции гидразин (диамид) карбоновой кислоты, 23-42% органического растворителя, 3-8% загустителя, 0,5-2% ПАВ, водорастворимого полимера - остальное. В качестве органического растворителя могут быть использованы глицерин или этиленгликоль. В качестве загустителя могут быть использованы гидрогенизированное касторовое масло или этилен-бис-стеарамид. В качестве ПАВ могут быть использованы оксиэтилированные алкилфенолы или октилфенолы. В качестве водорастворимого полимера может быть использован ПЭГ с молекулярной массой 200-2000.

Однако в составе данной паяльной пасты содержатся кислоты, которые образуют ионные соединения, крайне нежелательные при пайке плат с высокой плотностью монтажа. Кроме того, данная композиция требует очистки в активных растворах.

Наиболее близким аналогом к заявляемому изобретению является паяльная паста из патента SU №1365537, содержащая порошок припоя, канифоль, оксипроизводное соединение ряда алкиламинов, ПЭГ с молекулярной массой 1500-20000 при следующем соотношении компонентов, масс.%:

Данный состав паяльной пасты позволяет хранить ее в течение трех месяцев без расслоения, обеспечивая высокое количество печатных циклов при трафаретной печати.

Однако в процессе оплавления в зоне паяных соединений образуется полимеризационная пленка, которая частично ухудшает слияние порошка припоя в единую каплю, что приводит к образованию шариков припоя в зоне пайки. Кроме того, после пайки образуются смолообразные остатки, которые требуют при отмывке предварительной длительной замочки в спирте или в специальных азеотропных очищающих растворителях с последующей ультразвуковой очисткой. Шарики припоя и неотмытые остатки, находящиеся под элементами и ножками безвыводных микросхем, в процессе эксплуатации РЭА вызывают утечки, что может привести к сбоям и отказам аппаратуры.

Задачей предлагаемого изобретения является обеспечение полной отмывки флюса водой.

Сущность заявляемого изобретения заключается в том, что в паяльную пасту, содержащую порошок припоя, канифоль, оксипроизводное соединение ряда алкиламинов, полиэтиленгликоль с молекулярной массой 1500-20000, дополнительно введены этиленгликоль и гидроксид натрия в следующих соотношениях, мас.%:

Кроме того, заявляется паяльная паста, в которой наряду с вышеназванными признаками порошок припоя состоит из олова и свинца в следующих соотношениях, мас.%:

Кроме того, заявляется также паяльная паста, в которой наряду с вышеназванными признаками порошок припоя состоит из олова, кадмия и свинца в следующих соотношениях, мас.%:

Кроме того, заявляется также паяльная паста, в которой наряду с вышеназванными признаками в качестве оксипроизводного соединения ряда алкиламинов выбран триэтаноламин.

Технический результат заявляемого изобретения заключается в отсутствии полимеризационной пленки и высокой точности дозирования паяльной пасты, что способствует повышению качества паяных соединений. При этом флюс готовится из доступных компонентов, и в нем отсутствуют токсичные и канцерогенные вещества.

Введение в пасту гидроксида натрия и этиленгликоля при заявляемом соотношении компонентов обеспечивает высокое качество паяных соединений, так как при оплавлении пасты не образуется полимеризационной пленки, и порошок припоя сливается в единую каплю, исключая попадания под микросхему. Кроме того, данное соотношение компонентов обеспечивает высокую точность дозирования при трафаретной печати и улучшенную реологию, являясь тиксотропной добавкой, которая предотвращает текучесть флюса припойной пасты. Остатки флюса некоррозийны по отношению к паяемым материалам компонентов, контактным площадкам плат, так как при нагревании взаимодействуют между собой без образования смолообразных продуктов, что позволяет очистить их в воде.

Верхние и нижние границы содержания компонентов флюса в заявляемых соотношениях характеризуют не известную из уровня техники паяльную пасту, обладающую вязкостью, способностью формировать четкий отпечаток при трафаретной печати, высоким качеством паяных соединений, отсутствием шариков припоя после оплавления, возможностью полного удаления остатков флюса водой.

Паяльную пасту готовят следующим образом. Гидроксид натрия перемешивают с оксипроизводным соединением ряда алкиламинов, например триэтаноламином, при Т=70-90°С, затем добавляют измельченную канифоль и заранее смешанные ПЭГ с молекулярной массой 1500-20000 и этиленгликоль в заявляемых соотношениях. Перемешивание проводят с помощью электрической мешалки. Затем полученный таким образом флюс охлаждают до комнатной температуры и добавляют порошок припоя, тщательно перемешивая. При этом массовое соотношение порошка припоя к общей массе паяльной пасты составляет 88,6-90,8%, дисперсность порошка припоя - 20-45 мкм.

В качестве порошка припоя могут быть использованы, например, ПОС 61 или ПОСК 50-18 (ГОСТ 21930-76).

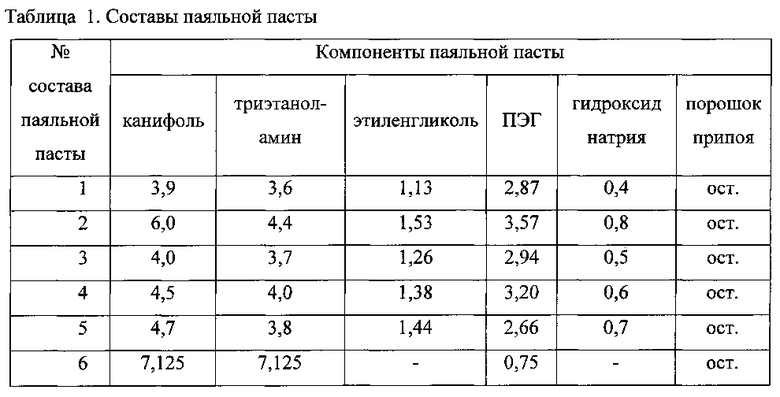

Для экспериментальной проверки заявляемой паяльной пасты были изготовлены различные составы с предельными и запредельными соотношениями компонентов (№№: 1-5) и состав, соответствующий наиболее близкому аналогу (№6) (таблица 1).

Приготовленные паяльные пасты исследовали на предмет:

- качества очистки остатков флюса после оплавления паяльной пасты;

- количества шариков припоя, не слившихся после оплавления паяльной пасты;

- определения коэффициента растекания дозы паяльной пасты при комнатной температуре;

- воспроизводимости отпечатка паяльной пасты по массе.

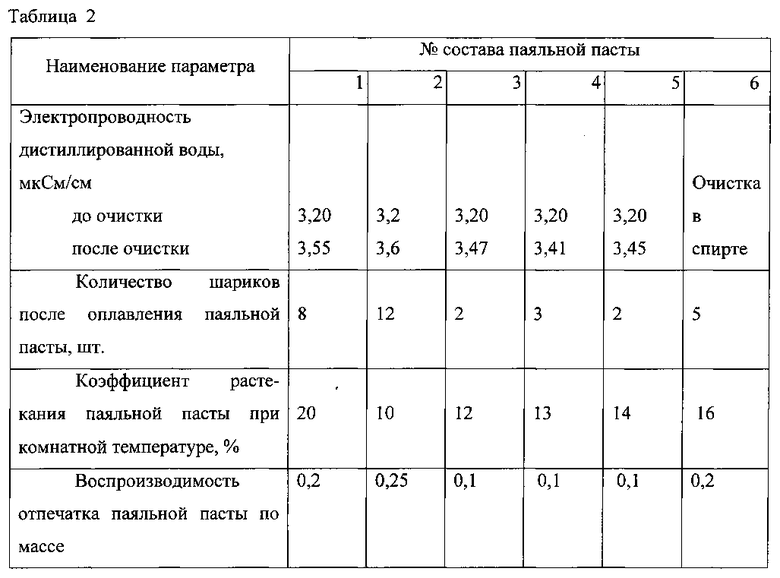

Результаты представлены в таблице 2.

При содержании канифоли менее 4%, оксипроизводного соединения ряда алкиламинов, например триэтаноламина, менее 3,7%, ПЭГ с молекулярной массой 1500-20000 менее 2,9%, этиленгликоля менее 1,2% и гидроксида натрия менее 0,5%, что соответствует составу №1, ухудшается качество паяных соединений, так как после оплавления отпечатка пасты количество шариков припоя составляет 8-10 шт., что недопустимо для пайки гибридных интегральных схем с высокой плотностью монтажа. Кроме того, паяльная паста такого состава не обеспечивает четкого отпечатка при трафаретной печати.

При содержании канифоли более 5%, оксипроизводного соединения ряда алкиламинов, например триэтаноламина, более 4,3%, ПЭГ с молекулярной массой 1500-20000 более 3,2%, этиленгликоля более 1,5% и гидроксида натрия более 0,7%, что соответствует составу №2, в процессе оплавления происходит образование плотной полимеризационной пленки, что ухудшает качественное формирование паяных соединений. Кроме того, происходит повышенное образование твердых смолообразных продуктов, которые трудно отмыть в воде.

Степень очистки от остатков флюса определяли по электропроводности дистиллированной воды. Сначала измеряли исходное значение электропроводности воды. Затем образцы плат с нанесенными составами паяльных паст (№№: 1-5) и навесными элементами подвергали пайке и последующей ультразвуковой очистке в течение 180 с в дистиллированной воде при Т=40-50°С. Очищенные образцы помещали в дистиллированную воду и измеряли электропроводность. В результате измерений и визуального осмотра под микроскопом остатки флюса практически на всех образцах с составами паст №№: 1-5 не обнаружены (таблица 2). Паяльная паста состава №6 отмывается только при предварительной замочке и отмывке в ультразвуковой ванне с этиловым спиртом.

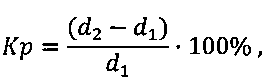

Количество не слившихся шариков припоя, воспроизводимость отпечатков паяльной пасты и коэффициент растекания при комнатной температуре проверяли следующим образом. На керамические пластинки через трафарет наносили 100-150 отпечатков паяльных паст всех составов и измеряли под микроскопом исходные диаметры отпечатков паст сразу после нанесения, через час и через 2 часа. Коэффициент растекания определяли по формуле:

где d1 и d2 - отпечатки пасты сразу и после выдержки.

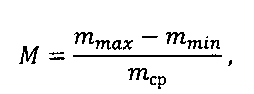

Затем оплавляли их в конвекционной печи. Припой не смачивает керамическую поверхность и после оплавления принимает сферическую форму в виде капли. Замерив под микроскопом диаметр и зная плотность припоя, рассчитывали массу припойных сфер, одновременно подсчитывали количество шариков припоя, не слившихся после оплавления. Воспроизводимость отпечатка паяльной пасты по массе определяли по формуле:

где mср - среднее значение массы,

mmах и mmin - максимальное и минимальное значения массы.

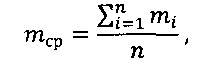

Среднее значение массы рассчитывалось по формуле:

где mi - значение массы i-й припойной сферы,

n - общее количество припойных сфер.

Из таблицы 2 видно, что состав №1 имеет низкую воспроизводимость отпечатков паяльной пасты и большое количество шариков после оплавления, что характерно для паст, имеющих пониженную вязкость. Паста №2, в отличие от пасты №1, имеет высокую вязкость, что затрудняет формирование через трафарет отпечатка нужной формы, и при оплавлении пасты образуется большое количество шариков припоя. Составы №№: 3-5, соответствующие указанным в формуле изобретения соотношениям компонентов, удовлетворяют заявляемым требованиям.

Анализ результатов применения заявляемой паяльной пасты показал, что выбранный диапазон соотношения компонентов паяльной пасты обладает рядом преимуществ, а именно высокой точностью дозирования, высоким качеством паяных соединений за счет более высокой степени удержания припоя в паяном шве, и обеспечивает полную отмывку остатков флюса водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления паяльной пасты | 2020 |

|

RU2767945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИПОЙНОЙ ПАСТЫ | 1993 |

|

RU2047451C1 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2450903C2 |

| Припойная паста | 2016 |

|

RU2623554C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463143C2 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2438845C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463145C2 |

| Припойная паста | 2016 |

|

RU2623571C1 |

| Паяльная паста для лужения и пайки изделий радиоэлектронной аппаратуры | 1988 |

|

SU1532249A1 |

| ПРИПОЙНАЯ ПАСТА | 2007 |

|

RU2337800C1 |

Изобретение может быть использовано для поверхностного монтажа. Паяльная паста содержит компоненты в следующем соотношении, мас.%: канифоль 4,0-5,0, оксипроизводное соединение ряда алкиламинов 3,7-4,3, полиэтиленгликоль с молекулярной массой 1500-20000 2,9-3,2, этиленгликоль 1,2-1,5, гидроксид натрия 0,5-0,7, порошок припоя - остальное. Паяльная паста обладает высокой точностью дозирования и степенью удержания припоя в паяном шве, а также обеспечивает полную отмывку остатков флюса водой. 3 з.п. ф-лы, 2 табл.

1. Паяльная паста, содержащая порошок припоя, канифоль, оксипроизводное соединение ряда алкиламинов и полиэтиленгликоль с молекулярной массой 1500-20000, отличающаяся тем, что дополнительно содержит этиленгликоль и гидроксид натрия в следующих соотношениях, мас.%:

2. Паяльная паста по п. 1, отличающаяся тем, что порошок припоя состоит из олова и свинца в следующих соотношениях, мас.%:

3. Паяльная паста по п. 1, отличающаяся тем, что порошок припоя состоит из олова, кадмия и свинца в следующих соотношениях, мас.%:

4. Паяльная паста по п. 1, отличающаяся тем, что в качестве оксипроизводного соединения ряда алкиламинов выбран триэтаноламин.

| SU 1365537 А1, 10.06.1996 | |||

| ПРИПОЙНАЯ ПАСТА | 2007 |

|

RU2337800C1 |

| Центрифуга | 1986 |

|

SU1438845A1 |

| Флюс для низкотемпературной пайки | 1975 |

|

SU580966A1 |

| Грунтозаборное устройство землесосного снаряда | 1984 |

|

SU1208145A1 |

Авторы

Даты

2016-07-20—Публикация

2015-04-13—Подача