Изобретение относится к получению концентрата смазочно-охлаждающей жидкости, который применяется в виде водных растворов при механической обработке металлов, в частности на операциях лезвийной и абразивной обработки всех видов черных и цветных металлов, и их сплавов.

Известен способ получения концентрата смазочно-охлаждающей жидкости (СОЖ) для механической обработки металлов (патент на изобретение РФ 2255966, МПК С10М 173/02, дата публикации 10.07.2005), заключающийся в простом смешивании следующих компонентов: триэтаноламина, оксиэтилированного алкилфенола, уротропина, буры, алкилдиметилбензиламмоний хлорида, 1,4-бутандиола, децилового спирта, и воды.

Недостатком известного способа является ограниченный срок стабильности при хранении: концентрат СОЖ расслаивается при комнатной температуре через 5-7 дней, а при температуре от 0-5°С - через 1-2 дня, в результате его эксплуатационные свойства быстро ухудшаются. Недостатком также является ограниченный срок эксплуатации концентрата в централизованных системах до 6 месяцев. Наличие в составе концентрата большого количества свободного триэтаноламина (28-31%) приводит к раздражению кожи рук и коррозии цветных металлов. Низкая стойкость резцов при работе на токарно-винторезном станке - 80-90 мин и высокая шероховатость обрабатываемой поверхности 0,85-0,95 мкм указывают на низкое смазывающее действие СОЖ.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения концентрата СОЖ для механической обработки металлов и сплавов (патент на изобретение РФ 2320710, МПК С10М 173/02, дата публикации 27.03.2008), взятый в качестве прототипа, включающий растворение в воде при перемешивании компонентов триэтаноламина, оксиэтилированного алкилфенола, уротропина, буры, алкилдиметилбензиламмоний хлорида, 1,4-бутандиола, децилового спирта, предварительно в воде при температуре 70-80°С растворяют буру, затем к раствору при перемешивании добавляют уротропин и триэтаноламин до полного их растворения, в другой емкости при комнатной температуре смешивают дециловый спирт, 1,4-бутандиол, алкилдиметилбензиламмоний хлорид и подогретый до жидкого состояния оксиэтилированный алкилфенол, после чего добавляют в первый раствор, охлажденный до 40-50°С, и перемешивают концентрат в течение 20-30 минут до гомогенизации концентрата. Полученный концентрат разбавляют умягченной водой до рабочих концентраций.

Недостатками способа получения известного концентрата СОЖ являются:

- наличие в составе концентрата, полученного известным способом, большого количества свободного триэтаноламина (28-31%) ухудшает экологические свойства концентрата СОЖ, увеличивает затраты на очистку сточных вод. Триэтаноламин - токсичное вещество, которое вызывает раздражение кожи рук, а также коррозию цветных металлов;

- известный концентрат содержит 1,4-бутандиол, который является прекурсором, применение которого на производстве приводит к дополнительному соблюдению правил хранения, приобретения, использования, утилизации, что способствует повышению себестоимости;

- низкие антифрикционные свойства концентрата СОЖ снижают время работы режущего инструмента на токарном станке - 190-270 мин и повышают шероховатость обрабатываемой поверхности 0,55-0,63 мкм, что указывает на низкую смазывающую способность данной жидкости;

- необходимость проведения предварительного анализа воды, и корректировка ее свойств, в случае несоответствия рекомендованному значению (для приготовления и дальнейшего разбавления концентрата необходима умягченная вода - преимущественно техническая вода с карбонатной жесткостью не более 4 мг⋅экв/л), усложняет процесс изготовления и в реальных производственных условиях зачастую это бывает недостижимо. В противном случае, это приводит к значительному снижению эксплуатационного ресурса концентрата СОЖ (снижается активность противокоррозионных присадок; снижается активность эмульгаторов, что приводит к дестабилизации эмульсии; снижается агрегативная стабильность, снижается антимикробная активность ЧАС (в данном случае алкилдиметилбензиламмоний хлорида); повышается пенообразование) и способствует повышению себестоимости;

- необходимость соблюдения температурного режима при растворении и смешивании компонентов (предварительного подогрева воды до 70-80°С для растворения буры, подогрева до жидкого состояния оксиэтилированного алкилфенола, охлаждения первого полученного раствора до 40-50°С для последующего смешения со вторым раствором). В случае нарушения температурного режима происходит расслоение концентрата СОЖ, что приводит к ухудшению эксплуатационных свойств СОЖ на основе концентрата.

Задача изобретения - разработка способа получения концентрата СОЖ для механической обработки всех видов черных и цветных металлов и их сплавов, позволяющего улучшить смазывающее действие и, как следствие, повысить качество обрабатываемой поверхности и стойкость режущего инструмента, обеспечить высокими моющими, бактерицидными, экологическими ингибирующими коррозию свойствами для станков, обрабатывающих черные и цветные металлы и их сплавы, с подачей рабочего раствора СОЖ под высоким давлением (от 5 атм. и выше), с малым пенообразованием, снижении себестоимости, увеличении срока службы концентрата.

Поставленная задача достигается тем, что способ получения концентрата смазочно-охлаждающей жидкости, согласно изобретению, включает последовательное смешение и механическое перемешивание в реакторе при комнатной температуре компонентов: стеарат имидазолина меди, ацетат (олеата триэтаноламина), олеат (стеарат)триэтаноламина, триэтаноламина, в полученную смесь вводят последовательно при постоянном перемешивании с интервалом 5-10 минут компоненты: полиэтиленгликоль, пеногаситель, оксиэтилированный нонилфенол, трилон Б, воду, полученный раствор перемешивают в реакторе в течение 30 минут до получения однородной массы, при следующем соотношении компонентов, %:

Технический результат достигается также тем, что в способе получения концентрата смазочно-охлаждающей жидкости, согласно изобретению, стеарат имидазолина меди(IV) синтезируют, загружая в реактор триэтилентетрамин и жирные кислоты таллового масла при постоянном перемешивании при температуре 210-215°С в течение 2-3 часов, по истечении указанного времени полученную смесь охлаждают до 60°С, в полученный продукт добавляют нанокластеры меди в графеновой оболочке - продукт взаимодействия органического вещества (полиэтиленполиамина, или изометилтетрагидрофталевого ангидрида, или диглицидилового эфира этиленгликоля) и металлсодержащего вещества (оксиды 3d-металлов, как медь, железо или никель), в мольном соотношении 1:4 и оставляют перемешивание на 48-72 ч при комнатной температуре до получения однородной массы.

Технический результат достигается также тем, что в способе получения концентрата смазочно-охлаждающей жидкости, согласно изобретению, приготовление ацетата (олеата триэтаноламина) производят, загружая в реактор триэтилентетрамин и жирные кислоты таллового масла при постоянном перемешивании при температуре 105-110°С в течение 3-5 минут, затем, не выключая реактор и перемешивание, в смесь добавляют триэтаноламин и продолжают перемешивание еще в течение 5-7 минут, добавляют воду и охлаждают раствор до комнатной температуры, а олеат (стеарат) триэтаноламина получают путем смешивания триэтаноламина с жирными кислотами таллового масла.

Полученный таким образом концентрат СОЖ представляет собой маслообразную жидкость темно-коричневого цвета, хорошо растворимую в воде с образованием полупрозрачных растворов с плотностью 1,00-1,20 г/см3 при температуре 20±5°С.

Роль каждого из компонентов заключается в следующем:

Ацетат (олеата триэтаноламина) сочетает в себе смазывающие, моющие и эмульгирующие свойства.

Олеат (стеарат)триэтаноламина проявляет свойства поверхностно-активного вещества, обладает смазывающими свойствами.

Триэтаноламин используют для взаимодействия с жирными кислотами таллового масла (в качестве кислоты жирного ряда - кислоты, выделяемые из таллового масла методом паровой дистилляции) с образованием эмульгатора для получения устойчивых эмульсий масло/в воде с хорошими моющими свойствами. Триэтаноламин является диспергатором, формирует водородный показатель среды и антикоррозионные свойства эмульсий.

Полиэтиленгликоль ПЭГ-400 применяют как смазывающую и смягчающую присадку, повышающую прочность масляной пленки и снижающую коэффициент трения.

Оксиэтилированный нонилфенол используют как моющую присадку. Оксиэтилированный нонилфенол эмульгирует масла попадающие извне.

Пеногаситель, на основе полиметилсилоксановой жидкости, используют в качестве пеногасителя, антивспенивателя и деаэратора.

Трилон Б используют как хелатную присадку, регулирующую уровень рН в жидкости.

Воду используют как растворитель компонентов состава. Вода необходима для создания оптимальной реологической структуры концентрата. Водорастворимые СОЖ характеризуются отличными охлаждающими свойствами и поэтому подходят для высокоскоростных режимов обработки металлов. Присутствие воды в масле ускоряет питтинг. Считается, что вода, с одной стороны, представляет среду, промотирующую электрохимические процессы, а с другой стороны, вода является поставщиком водорода к поверхности металла и создает условия для появления водородной хрупкости, что также усиливает образование трещин. Для снижения отрицательного действия воды рекомендуется вводить в водосмешиваемую СОЖ специальные присадки наиболее эффективными из которых являются производные имидазолина. Способность к образованию катионов позволяет солям имидазолинов сильно адсорбироваться на отрицательно заряженных поверхностях металлов, пластмассах, стекле и др., при этом происходит обращение гидрофильных поверхностей на гидрофобные. Соли имидазолинов значительно более гидрофильны, чем сами имидазолины. Они совместимы с водными системами и способны образовывать тонкую пленку. Таким образом, уменьшается контакт поверхности с водой или агрессивной кислой средой, что снижает коррозию.

В заявленном способе получения концентрата СОЖ роль бактерицидного компонента с ингибирующими свойствами выполняет стеарат имидазолина меди(IV), который образует на поверхности обрабатываемого металла тонкий пленкоподобный слой. Стеарат имидазолина меди(IV) - продукт взаимодействия олеата имидазолина (триэтилентетраамина с жирными кислотами таллового масла) в присутствии нанокатализатора в мольном соотношении 1:4. Олеат имидазолина является одним из эффективных ингибиторов питтингообразования металлов, а наличие в нем двойной связи усиливает адсорбцию ингибитора на поверхности металла. Он сильно замедляет окисление металла, гидрофобизируя его поверхность.

В качестве нанокатализатора выступают нанокластеры меди в графеновой оболочке - продукт взаимодействия органического вещества (полиэтиленполиамина, или изометилтетрагидрофталевого ангидрида, или диглицидилового эфира этиленгликоля) и металлсодержащего вещества (оксиды 3d-металлов, как медь, железо или никель), который получают посредством их перетирания, а после ступенчатого нагрева смеси действия механического измельчения смеси до размеров частиц 10-500 нм, согласно известного способа (патент на изобретение РФ 2704433, МПК С01В 32/15, дата публикации 28.10.2019), и используют как систему «залечивания» микротрещин при обработке изделий. Полученные определенной (заданной) дисперсности нанокластеры меди в графеновой оболочке плотно заполняют микронеровности обработанного металла, выравнивают его поверхность и тем самым повышают качество получаемого продукта.

Для доказательства соответствия предлагаемого решения критерию «промышленная применимость» приводим примеры осуществления предлагаемого способа и способа, принятого за прототип.

Пример №1 (предлагаемый):

В реактор загружают последовательно при комнатной температуре при механическом перемешивании в течение 10 минут предварительно приготовленный 3,5 г (3,5 мас.%) стеарат имидазолина меди(IV), 5,5 г (5,5 мас.%) ацетат (олеата триэтаноламина), 6,5 г (6,5 мас.%) олеат (стеарат)триэтаноламина, 6,5 г (6,5 мас.%) триэтаноламина. В полученный продукт вводят при комнатной температуре последовательно при постоянном перемешивании остальные компоненты с интервалом 5-10 минут 42,5 г (42,5 мас.%) полиэтиленгликоля ПЭГ-400, 1,6 г (1,6 мас.%) пеногасителя, 3,5 г (3,5 мас.%) оксиэтилированного нонилфенола, 1,5 г (1,5 мас.%) трилона Б, 28,9 г (28,9 мас.%) воды. Полученную продукционную массу продолжают перемешивать в реакторе в течение 30 минут до получения однородной массы, после чего полученный концентрат готов к применению.

Стеарат имидазолина меди(IV) синтезируют в 2 этапа следующим образом: 1 этап - синтез олеата имидазолина. В реактор загружают 1 моль триэтилентетрамина и 2 моль жирных кислот таллового масла при постоянном перемешивании и температуре 210-215°С в течение 2-3 часов. По истечении указанного времени полученную смесь охлаждают до 60°С. В полученный продукт добавляют нанокластеры меди в графеновой оболочке, в мольном соотношении 1:4 и оставляют перемешивание на 48-72 ч при комнатной температуре. Смесь перемешивают до получения однородного продукта.

Ацетат (олеата триэтаноламина) является продуктом взаимодействия следующих компонентов, и готовят следующим образом: в реактор загружают 1 моль триэтилентетрамина и 1 моль жирных кислот таллового масла при постоянном перемешивании и температуре 105-110°С в течение 3-5 минут. Затем не выключая реактор и перемешивание в смесь добавляют 2 моль триэтаноламина и продолжают перемешивание еще в течение 5-7 минут. Добавляют 10 моль воды и охлаждают до комнатной температуры.

Олеат (стеарат) триэтаноламин готовят путем механического смешивания в реакторе 2 моль триэтаноламина и 1 моль жирных кислот таллового масла при температуре 60-70°С в течение 5-6 часов.

Пример №2 (прототип): 1,0 г (1,0 мас.%) буры растворяют в 36,4 г (36,4 мас.%) воды при температуре 80°С, добавляют в этот раствор при перемешивании 6,0 г (6,0 мас.%) уротропина и 30 г (30 мас.%) триэтаноламина до полного их растворения. В другой емкости при комнатной температуре смешивают 11 г (11 мас.%) 1,4-бутандиола, 1,0 г (1,0 мас.%) децилового спирта и 5,1 г (5,1 мас.%) алкилдиметилбензиламмоний хлорида, затем добавляют подогретый до жидкого состояния 9,5 г (9,5 мас.%) оксиэтилированный алкилфенол. После чего второй раствор с температурой 20°С при перемешивании соединяют с первым раствором, охлажденным до температуры 40°С, и перемешивание ведут в течении 30 минут (до гомогенизации концентрата). Концентрат готов к применению.

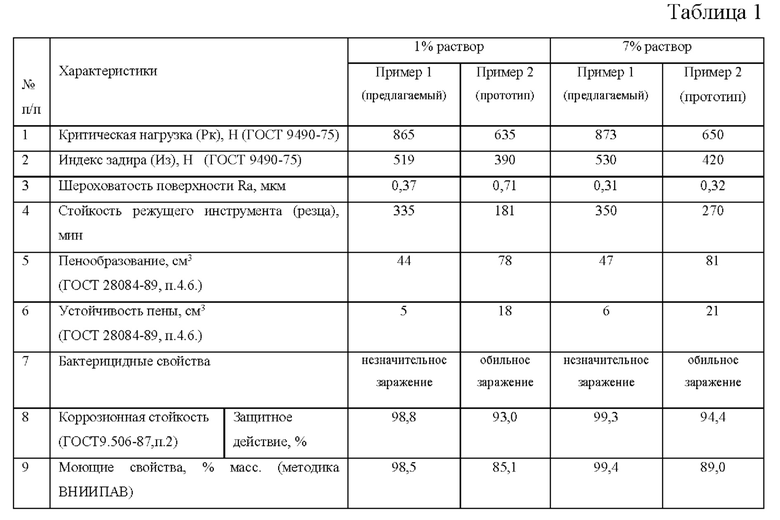

Для сравнительных испытаний были приготовлены 1% и 7%-ные водные рабочие растворы предлагаемого концентрата СОЖ и прототипа. Качественные характеристики приведены в таблице 1.

В процессе испытаний определяли индекс задира (Из) и нагрузку сваривания (Рк), которые характеризуют смазочную способность, на четырехшариковой машине трения ЧМТ-1 по ГОСТ 9490-75.

Оценка стойкости режущего инструмента и шероховатость обрабатываемой поверхности проводилась на токарном станке 1К62 при обработке резцом низколегированной стали 40ХН. Стойкость режущего инструмента оценивалась временем работы, в течение которого можно получить шероховатость обрабатываемых поверхностей в пределах 0,31-0,37 мкм. Шероховатость обрабатываемой поверхности оценивалась на профилометре.

Оценка бактерицидных свойств производилась при помощи погружных дип-слайдов, представляющих собой пластмассовые пластины, покрытые с одной стороны ТТХ-агаром для роста бактерий, и с другой стороны - розовым бенгальским агаром для роста дрожжей и грибков, что позволяет проводить раздельное определение бактерий, дрожжей и плесневых грибов следующим образом: слайды погружали в 1% и 7% рабочие растворы СОЖ и прототипа, после чего помещали их в пластиковый контейнер и выдерживали в темном помещении в течении 48-72 ч при температуре 37°С. Оценка уровня поражения производилась визуально, сравнивая полученную картинку роста бактерий, колонии грибков и дрожжей с цветной шкалой, приведенной в инструкции по применению дип-слайдов.

Исследование на противокоррозионную устойчивость производилось на углеродистой стали марки Ст3, меди, латуни, титана, алюминия марки АМГ-6А гравиметрическим методом по ГОСТ 9.506-87 (п. 2).

Склонность к пенообразованию и устойчивость пены определяли по ГОСТ 28084-89 (п. 4.6.).

По результатам, приведенным в табл. 1 видно, что предлагаемый способ получения концентрата СОЖ обеспечивает по сравнению с прототипом улучшенные противоизносные и противозадирные свойства, позволяет повысить стойкость режущего инструмента и улучшить качество обработанной поверхности по сравнению с прототипом (снижается показатель шероховатости поверхности металла после деформации 0,31-0,37 мкм по сравнению с 0,32-0,71 мкм у прототипа). При высоких скоростях обработки металла стеарат имидазолина меди(IV) образует композиционную пленку на поверхности металла с улучшенной прочностью и с уменьшением трения. Эффект снижения трения усиливается благодаря влиянию нанокластеров меди в графеновой оболочке, которые наиболее плотно заполняют микронеровности, что в результате приводит к получению ровных качественных обработанных поверхностей.

Высокий уровень моющих свойств 1% и 7% рабочих растворов концентрата СОЖ, получаемых по предлагаемому способу, по сравнению с прототипом, способствует хорошему удалению стружки и частиц инструмента из рабочей зоны, что повышает качество обработки.

Результаты испытаний 1% и 7% рабочих растворов СОЖ по прототипу показали превышение порогового значения биологического фона: содержание бактерий - 106КОЕ/мл, грибков - 105КОЕ/мл и (+++) для дрожжей, что соответствует обильному заражению. Незначительное заражение показали результаты испытаний 1% и 7% рабочих растворов заявляемой СОЖ: содержание бактерий - 102-103КОЕ/мл, грибков -102КОЕ/мл и (+) для дрожжей, то есть полученный предлагаемым способом рабочий раствор СОЖ длительное время пригоден для эксплуатации.

Из данных табл. 1 видно, что 1% и 7% рабочие растворы концентрата СОЖ, получаемые по предлагаемому способу, обладают более высокими показателями ингибирования коррозии, практически полностью защищает обрабатываемую деталь от коррозии.

Важным фактором при обработке металлов с подачей рабочего раствора СОЖ под высоким давлением является пенообразование. В современных станках, снабженных датчикам уровня, пена вызывает полную остановку оборудования, что влечет за собой нарушение производственного цикла, приводит к уменьшению производительности и значительным финансовым потерям. Лучшие свойства по пенообразованию, с низкой стойкостью пены показали примеры 1% и 7% рабочих растворов концентрата СОЖ, получаемые по предлагаемому способу, по сравнению с прототипом, что является положительным фактором для станков, обрабатывающих черные и цветные металлы и их сплавы, с подачей рабочего раствора СОЖ под высоким давлением. Проверка подачи 1% и 7% рабочих растворов СОЖ в современные системы под высоким давлением (5 атм и выше), показала наличие пенообразования 1% и 7% рабочих растворов СОЖ приготовленных по прототипу, и отсутствие - при подаче 1% и 7% рабочих растворов концентрата СОЖ, получаемых по предлагаемому способу, которое обеспечивает лучший контроль над стружкой и более продолжительную стойкость, тем самым повышается эффективность обработки и коэффициент использования станка.

На нескольких образцах 20% водного раствора концентрата СОЖ, приготовленных по предлагаемому способу в процентном соотношении из диапазона состава концентрата, с целью производственного контроля была проведена санитарно-экологическая экспертиза ФБУЗ «Центром гигиены и эпидемиологии» и установлены следующие токсикологические характеристики: слабо раздражающее действие (1-2 балла) на слизистые глаз и кожу, слабое кумулятивное действие (коэффициент кумуляции более 5,1), ингаляционная опасность и сенсибилизирующее действие не выявлено (0 баллов), 4 класс опасности (вещества малоопасные) согласно ГОСТ 12.1.007-76 «Система стандартов безопасности труда (ССБТ). Вредные вещества. Классификация и общие требования безопасности (с изменениями №1,2)».

Таким образом, подобранная композиция обеспечивает синергетический эффект входящих в состав компонентов, что позволяет получить предлагаемым способом концентрат, рабочие растворы из которого обладают высокими технологическими и эксплуатационными показателями, низкими токсикологическими характеристиками.

Предлагаемый способ получения концентрата СОЖ позволяет:

- повысить стойкость режущего инструмента и улучшить качество обрабатываемой поверхности;

- повысить антикоррозионные, бактерицидные, моющие, противоизносные, противозадирные свойства;

- уменьшить склонность к пенообразованию в процессе длительной эксплуатации, что позволяет производить обработку металлов с подачей рабочего раствора СОЖ под высоким давлением;

- улучшить экологические и токсикологические свойства за счет уменьшения в составе концентрата количества свободного триэтаноламина до 5-8% (у прототипа 28-31%) и отсутствия в составе концентрата прекурсора 1,4-бутандиола. Как следствие, улучшается экологичность производства, снижается себестоимость готового продукта, в связи с уменьшением затрат на очистку сточных вод и утилизацию, упрощается способ его реализации;

- упростить технологию получения концентрата СОЖ в части предварительной водоподготовки. Наличие в составе концентрата трилона Б позволяет нейтрализовать избыточное количество солей жесткости (соли кальция, магния, железа) и добиться рекомендованных показателей без применения физических методов очистки.

Таким образом, по совокупности приведенных результатов эффективность предложенного способа получения концентрата СОЖ выше известных аналогов, что было достигнуто заявленной последовательностью действий, определенным сочетанием и составом компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ ДОБАВКА К БУРОВЫМ ПРОМЫВОЧНЫМ ЖИДКОСТЯМ | 2014 |

|

RU2554972C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2320710C1 |

| КОНЦЕНТРАТ МОЮЩЕ-КОНСЕРВАЦИОННОЙ ЖИДКОСТИ | 2002 |

|

RU2215777C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2018 |

|

RU2676690C1 |

| Смазочно-охлаждающее технологическое средство для обработки металлов резанием и процессов поверхностного деформирования | 2017 |

|

RU2674162C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2015 |

|

RU2597599C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1986 |

|

RU1383779C |

| Концентрат водосмешиваемой смазочно-охлаждающей жидкости | 2019 |

|

RU2713895C1 |

Изобретение относится к получению концентрата смазочно-охлаждающей жидкости (СОЖ), который применяется в виде водных растворов при механической обработке металлов, в частности на операциях лезвийной и абразивной обработки всех видов черных и цветных металлов, и их сплавов. Предложен способ получения концентрата смазочно-охлаждающей жидкости, включающий последовательное смешение и механическое перемешивание в реакторе при комнатной температуре компонентов: стеарата имидазолина меди, ацетата (олеата триэтаноламина), олеата (стеарат)триэтаноламина, триэтаноламина, с последующим вводом в полученную смесь при постоянном перемешивании с интервалом 5-10 минут компонентов: полиэтиленгликоля, пеногасителя, оксиэтилированного нонилфенола, трилона Б и воды; перемешивание полученного раствора в реакторе в течение 30 минут до получения однородной массы. Технический результат - предложенный способ получения концентрата смазочно-охлаждающей жидкости позволяет повысить стойкость режущего инструмента, улучшить качество обрабатываемой поверхности; повысить антикоррозионные, бактерицидные, моющие, противоизносные, противозадирные свойства; уменьшить склонность к пенообразованию в процессе длительной эксплуатации. 3 з.п. ф-лы, 1 табл., 2 пр.

1. Способ получения концентрата смазочно-охлаждающей жидкости, включающий последовательное смешение и механическое перемешивание в реакторе при комнатной температуре компонентов: стеарат имидазолина меди, ацетат (олеата триэтаноламина), олеат (стеарат) триэтаноламина, триэтаноламина, в полученную смесь вводят последовательно при постоянном перемешивании с интервалом 5-10 минут компоненты: полиэтиленгликоль, пеногаситель, оксиэтилированный нонилфенол, трилон Б, воду, полученный раствор перемешивают в реакторе в течение 30 минут до получения однородной массы, при следующем соотношении компонентов, масс. %:

2. Способ получения концентрата смазочно-охлаждающей жидкости по п.1, отличающийся тем, что стеарат имидазолина меди (IV) синтезируют, загружая в реактор триэтилентетрамин и жирные кислоты таллового масла при постоянном перемешивании при температуре 210-215°C в течение 2-3 часов, по истечении указанного времени полученную смесь охлаждают до 60°C, в полученный продукт добавляют нанокластеры меди в графеновой оболочке - продукт взаимодействия органического вещества (полиэтиленполиамина, или изометилтетрагидрофталевого ангидрида, или диглицидилового эфира этиленгликоля) и металлсодержащего вещества (оксиды 3d-металлов, как медь, железо или никель), в мольном соотношении 1:4 и оставляют перемешивание на 48-72 ч при комнатной температуре до получения однородной массы.

3. Способ получения концентрата смазочно-охлаждающей жидкости по п.1, отличающийся тем, что приготовление ацетата (олеата триэтаноламина) производят, загружая в реактор триэтилентетрамин и жирные кислоты таллового масла при постоянном перемешивании при температуре 105-110°C в течение 3-5 минут, затем, не выключая реактор и перемешивание, в смесь добавляют триэтаноламин и продолжают перемешивание еще в течение 5-7 минут, добавляют воду и охлаждают раствор до комнатной температуры.

4. Способ получения концентрата смазочно-охлаждающей жидкости по п.1, отличающийся тем, что олеат (стеарат) триэтаноламина получают путем смешивания триэтаноламина с жирными кислотами таллового масла.

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2320710C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2003 |

|

RU2255966C1 |

| Способ получения углеродных металлсодержащих наноструктур | 2017 |

|

RU2704433C2 |

| CN 103351914 A, 16.10.2013 | |||

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 2000 |

|

RU2178015C1 |

Авторы

Даты

2022-03-24—Публикация

2021-05-17—Подача