Изобретение относится к области защиты металлов от коррозии, а именно к ингибиторам коррозии стали, и может быть использовано в нефтяной, газовой, нефтедобывающей и других отраслях промышленности.

Известен ингибитор коррозии металлов, содержащий продукт взаимодействия смешанного таллового масла и амина - цианэтилированный этилендиамин, полиэтиленполиамин или диэтилентриамин и дополнительно - углеводородный нефтяной растворитель Нефрас при следующем соотношении компонентов, мас. %:

Смешанное талловое масло - 30-60

Цианэтилированный этилендиамин, полиэтиленполиамин или диэтилентриамин - 5-10

Углеводородный растворитель Нефрас - Остальное

Ингибитор получают следующим образом. В стеклянный реактор, снабженный мешалкой, термометром, насадкой Дина-Старка и обратным холодильником, загружают смешанное талловое масло и амины - цианэтилированный этилендиамин, полиэтиленполиамин или диэтилентриамин. Реагенты нагревают до 130oС и перемешивают в течение 3 часов, затем добавляют углеводородный растворитель (нефрас). /Патент РФ 2090655, кл. С 23 F 11/08, Бюл. 26, 1997 г. /.

Недостатком способа является использование дорогостоящего растворителя в значительных количествах - от 30 до 75 мас. %, а также то, что использование в качестве исходного сырья смешанного таллового масла не позволяет получать ингибитор коррозии, сохраняющий свои качества в течение гарантийного срока. Как правило, происходит расслаивание ингибитора при его хранении.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является ингибитор коррозии металлов, включающий углеводородный раствор продукта высокотемпературной конденсации мирных кислот легкого таллового масла для нефтехимической промышленности и амина - диэтилтриамин, полиэтиленполиамин, цианэтилированный этилендиамин, триэтаноламин или их смесь, технический толуол, нефрас или его смесь с "Нефрасом" марки АР 120/200 при следующем соотношении компонентов, мас. %:

Жирные кислоты легкого таллового масла для нефтехимической промышленности - 10-40

Диэтилентриамин, полиэтиленполиамин, цианэтилированный этилендиамин, триэтаноламин или их смесь - 2-10

Технический толуол или его смесь с "Нефрасом" марки АР 120/200 - Остальное

Ингибитор дополнительно содержит Неонол АФ-9-6 в количестве 6-10 мас. %.

Ингибитор получают следующие образом.

В стеклянный реактор, снабженный мешалкой, термометром, насадкой Дина-Старка и обратным холодильником, загружают легкое талловое масло для нефтехимической промышленности в количестве 10-40 мас. % с кислотным числом 128 мг КОН/г и амин в количестве 2-10 мас. %. Смесь нагревают до 125oС и перемешивают 3 часа, одновременно отгоняя воду, выделяющуюся в процессе реакции. Кислотное число реакционной массы контролируют по ходу реакции. Синтез завершают при снижении исходного кислотного числа смеси на 50%. Полученный продукт растворяют в техническом толуоле или в смеси с нефрасом АР 120/200, взятых в соотношении, указанном в описании, и проводят испытания товарной формы ингибитора коррозии гравиметрическим методом в соответствии с ОСТ 89-119-79. Испытания ингибитора осуществляют в соответствии с ГОСТами. /Патент РФ 2155640, кл. С 23 F 11/14, Бюл. 24, 1999 г. /.

Недостатком этого ингибитора являются низкое защитное действие в емкостях с движущимися потоками сред, например, в трубопроводах с ламинарными скоростями потока среды вследствие недостаточно высокой диспергируемости его в рабочей среде. Для повышения диспергируемости в состав ингибитора вводят ПAB (неонол АФ 9-6) в количестве до 10%, но этот дорогостоящий реагент полностью не устраняет неравномерности защиты трубопроводной системы при ламинарных скоростях движения потока, оставляя донную часть объекта незащищенной.

Недостатком является также недостаточно широкий ассортимент используемых для приготовления ингибиторов реагентов и их высокая стоимость, в частности толуола.

Задача изобретения - усовершенствование ингибитора коррозии металлов за счет изменения его состава и соотношения ингредиентов.

Поставленная задача достигается тем, что состав ингибитора, содержащий углеводородный раствор продукта высокотемпературной конденсации жирных кислот легкого таллового масла для нефтехимической промышленности и амина - диэтилентриамин, триэтилентетраамин, полиэтиленполиамин, цианэтилированный этилендиамин, триэтаноламин или их смесь, растворитель технический - толуол, нефрас или их смесь, дополнительно содержит поливиниловый спирт или поливинилацетат, соли низкомолекулярных органических кислот - муравьиной, уксусной или пропионовой и используемые в качестве растворителя спирты С1-С4 или их смесь и отходы производства бутиловых спиртов и 2-этил-гексанола, содержащие спиртовые и эфирные фракции, при следующем соотношении компонентов, мас. %:

Жирные кислоты легкого таллового масла для нефтехимической промышленности - 10-40

Диэтилентриамин, полиэтиленполиамин, цианэтилированный этилендиамин, триэтилентетраамин, триэтаноламин или их смесь - 2-10

Спирты С1-С4 или их смесь и отходы производства бутиловых спиртов и 2-этилгексанола, содержащие спиртовые и эфирные фракции - 25-85

Поливиниловый спирт или поливинилацетат - 0,2-1,0

Соли низкомолекулярных органических кислот - муравьиной, уксусной или пропионовой - 1-4,0

Технический толуол, нефрас марки АР 120/200 или их смесь - Остальное

Лабораторные и стендовые испытания предлагаемого состава показали, что он, сохраняя большое время последействия, также обладает высоким защитным эффектом в минерализованных средах, содержащих кислород и сероводород при ламинарных скоростях движения потока, а также высокую диспергируемость в рабочей среде и в конечном итоге более равномерное распределение его в рабочей среде. Этим обеспечивается равномерность защиты трубопроводной системы от коррозии при любых скоростях движения потока.

Известно из литературных источников использование депрессорных присадок на базе поливинилового спирта и поливинилацетата в нефтепереработке для понижения температуры застывания средних и остаточных нефтяных дистиллятов вследствие того, что они препятствуют росту кристаллов парафинов и тем самым предотвращают образование кристаллов.

В данном изобретении используемые в качестве депрессорных присадок поливиниловый спирт и поливинилацетат проявляют новое, неожиданное свойство, а именно введение их в количестве 0,2-1,0 мас. % способствует улучшению защитных свойств ингибитора за счет повышения диспергируемости его в рабочей среде, обеспечивая равномерную защиту поверхности трубопроводов от коррозии при любых режимах движения потока.

Введение спиртов С1-С4 и их смесей и отходов производства бутиловых спиртов позволяет увеличить водорастворимость и вододиспергируемость ингибитора и использовать его в средах с различным соотношением нефти и воды, а введение солей низкомолекулярных кислот увеличивает скорость защиты вследствие высокой водорастворимости этих солей.

При приготовлении составов были использованы следующие материалы:

Легкое талловое масло для нефтехимической промышленности вырабатывается при ректификации хвойного масла сырца на целлюлозно-бумажных предприятиях России по ТУ 13-0281078-299-88.

Диэтилентриамин (ДЭТА) технический (ТУ 6-02-9814-86) производства Стерлитамакского ОАО "Каустик".

Полиэтиленполиамины (ПЭПА) технические марки Б (ТУ 2413-357-00203447-99) Нижнетагильского производства "Уралхимпласт".

N, N-ди-(β-цианэтил)-этилендиамин (ЦЭДА) производства Калужского ПО "Хлорвинил" (ТУ 86У 22705-89).

Триэтилентетрамин (ТЭТА) производства Стерлитамакского ОАО "Каустик".

Триэтаноламин (TЭA) технический (ТУ 6-02-916-79) производства АО "Салаватнефтеоргсинтез".

Толуол технический (ГОСТ 14710-78) производится на нефтехимических предприятиях.

Нефрас (ГОСТ 8505-80) производится на НПЗ марки АР 120/200.

Поливиниловый спирт (ПВС) ГОСТ 10779-78 и поливинилацетат (ПВА) ГОСТ 18992-80.

Соли низкомолекулярных органических кислот (НМК) - муравьиной, уксусной или пропионовой - муравьинокислый Nа, Са, уксуснокислый Nа, Са или пропионовокислый Nа, Са.

Спирты С1-С4 и отходы производства бутиловых спиртов и 2-этилгексанола. Отходы производства бутиловых спиртов и 2-этилгексанола производства "Пермьполимер" включают:

1. Эфирную фракцию бутиловых спиртов 2-этилгексанола и 2-этилгексановой кислоты (ТУ 38-05767858-06-94).

2. Кубовые остатки производства бутиловых спиртов (ТУ 38.302-75-03-92) и ТУ 38-102167-85 (Салаватнефтеоргсинтез).

3. Бутанольно-бутилформиатную фракцию производства масляного альдегида (ТУ 38-48424318-01-99).

В процессе приготовлении ингибитора используют в качестве растворителя всю сумму указанных растворителей - толуола, нефраса или смеси, а также спирты С1-С4 или их смесь и отходы производства бутиловых спиртов и 2-этилгексанола, содержащие спиртовые и эфирные фракции.

Ингибитор коррозии металлов получают следующим образом.

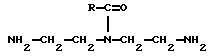

В стеклянный реактор, снабженный мешалкой, термометром, насадкой Дина-Старка и обратным холодильником, загружают легкое талловое масло для нефтехимической промышленности с кислотным числом 115 мг/КОН и выше. Далее загружают амин. Состав смеси и количество ингредиентов указаны в таблице. Смесь нагревают при постоянном перемешивании до 90-95oС и выдерживают при этой температуре 1 час. Далее под вакуумом (0,3-0,4 кг/см2) повышают температуру в реакторе до 140±5oС, одновременно отгоняя воду. Подъем температуры ведут медленно в течение 1-1,5 часов и выдерживают реакционную смесь при этой температуре до снижения кислотного числа до 15-25 мг КОН/г. По достижении этого значения кислотного числа температуру снижают, загружают 30% от расчетного количества растворитель для придания полученному продукту большей подвижности и тщательно перемешивают. Далее небольшими порциями и постепенно при тщательном перемешивании загружают низкомолекулярную органическую кислоту для получения соответствующей соли в процессе реакции с амином. Образующиеся соли типа

входя в состав ингибитора и обладая высокой водорастворимостью, способствуют его быстрому распространению в объеме практически независимо от скорости движения потока. Соли НМК можно приготовить отдельно и затем вводить в процесс.

Значение кислотного числа полученного продукта при этом возрастает до 70-80 мг КОН/г. Последующим добавлением оставшегося количества растворителя толуола, нефраса или их смеси и С1-С4 или их смеси и отходов производства бутиловых спиртов и 2-этилгексанола, а также поливинилового спирта (ПВС) или поливинилацетата (ПВА) и перемешиванием до постоянного значения кислотного числа завершают приготовление ингибитора и проводят испытания товарной формы ингибитора коррозии гравиметрическим методом в соответствии с ОСТ 89-199-79.

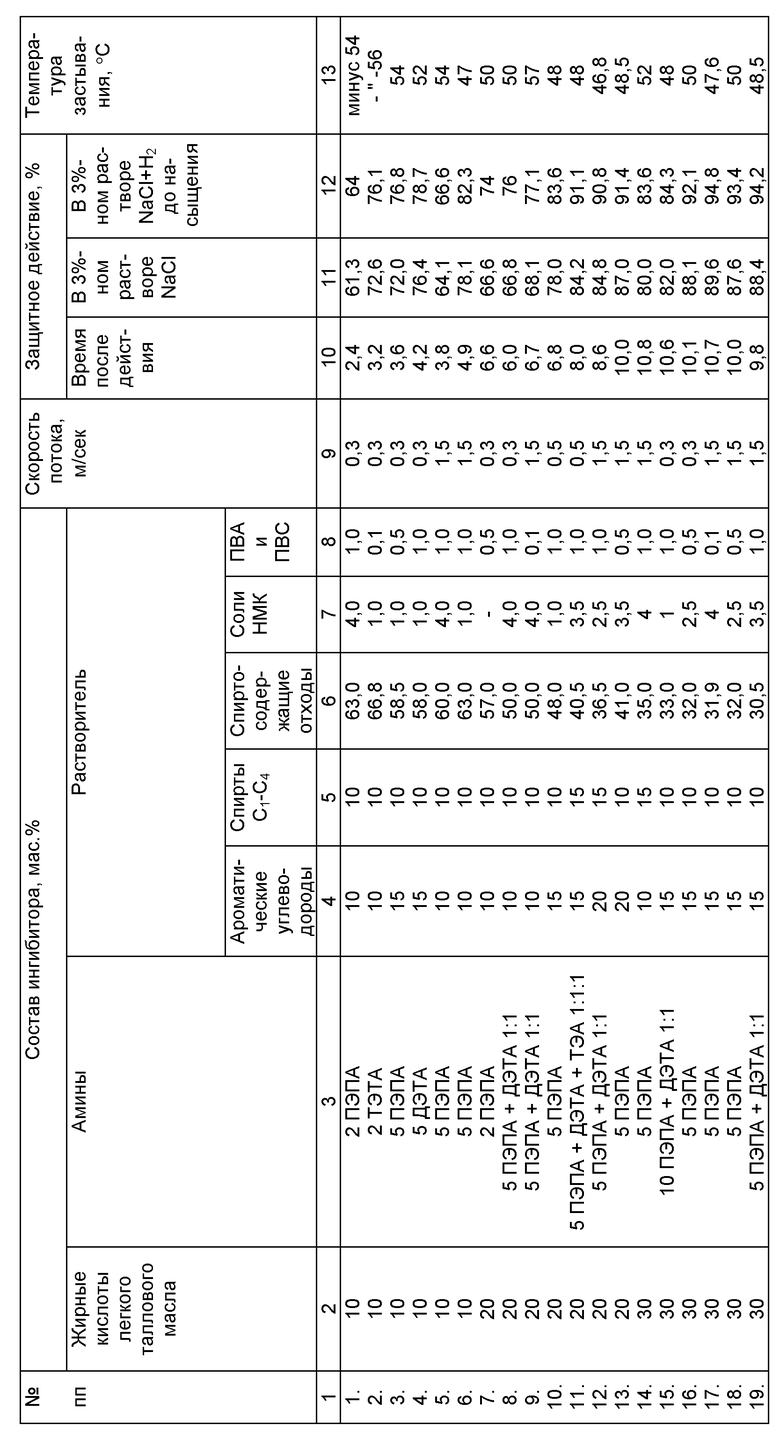

Изобретение иллюстрируется следующими примерами.

Пример 1.

В стеклянный реактор, снабженный мешалкой, термометром, насадкой Дина-Старка и обратным холодильником, загружают 10 мас. % легкого таллового масла для нефтехимической промышленности с кислотным числом 128 мг КОН/г и 2 мас. % ПЭПА. Смесь нагревают до 90-95oС и выдерживают при этой температуре 1 час. Далее под вакуумом (0,3-0,4 кг/см2) повышают температуру в реакторе до 140±5oС, одновременно отгоняя воду. Подъем температуры ведут медленно, в течение 1-1,5 часов и выдерживают реакционную массу при этой температуре до снижения кислотного числа до возможного минимального значения (обычно 15-25 мг КОН/г).

По достижении этой величины кислотного числа температуру снижают, продолжая перемешивание, загружают порционно растворитель в количестве 30 мас. % от всего расчетного объема и загружают 2-3 порциями низкомолекулярную кислоту (НМК), например, уксусную, в количестве 2,5 мас. % (в пересчете на соль 4%). Избыток аминов связывается с НМК с образованием соли

CH3CON(H2N-CH2-CH2)2.

При этом возрастает до 70-80 мг КОН/г величина показателя кислотного числа содержимого.

Последующим добавлением оставшегося количества 70% растворителя и поливинилового спирта или поливинилацетата в количестве 1% и перемешиванием смеси до постоянного значения показателя кислотного числа, завершают приготовление ингибитора коррозии металлов и проводят испытания полученной товарной формы, т. е. определяют его технологические и технические характеристики и прежде всего значение защитного действия в соответствие с ОСТ 89-199-79. Остальные показатели - температуру застывания, время последействия по принятым стандартным методикам.

Полученный ингибитор при скорости потока 0,3 м/сек обладает защитным действием в 3% растворе НCl - 61,3%, а в 3% растворе NaCl+Н2S до насыщения - 64%. Время последействия - 2,4 часа.

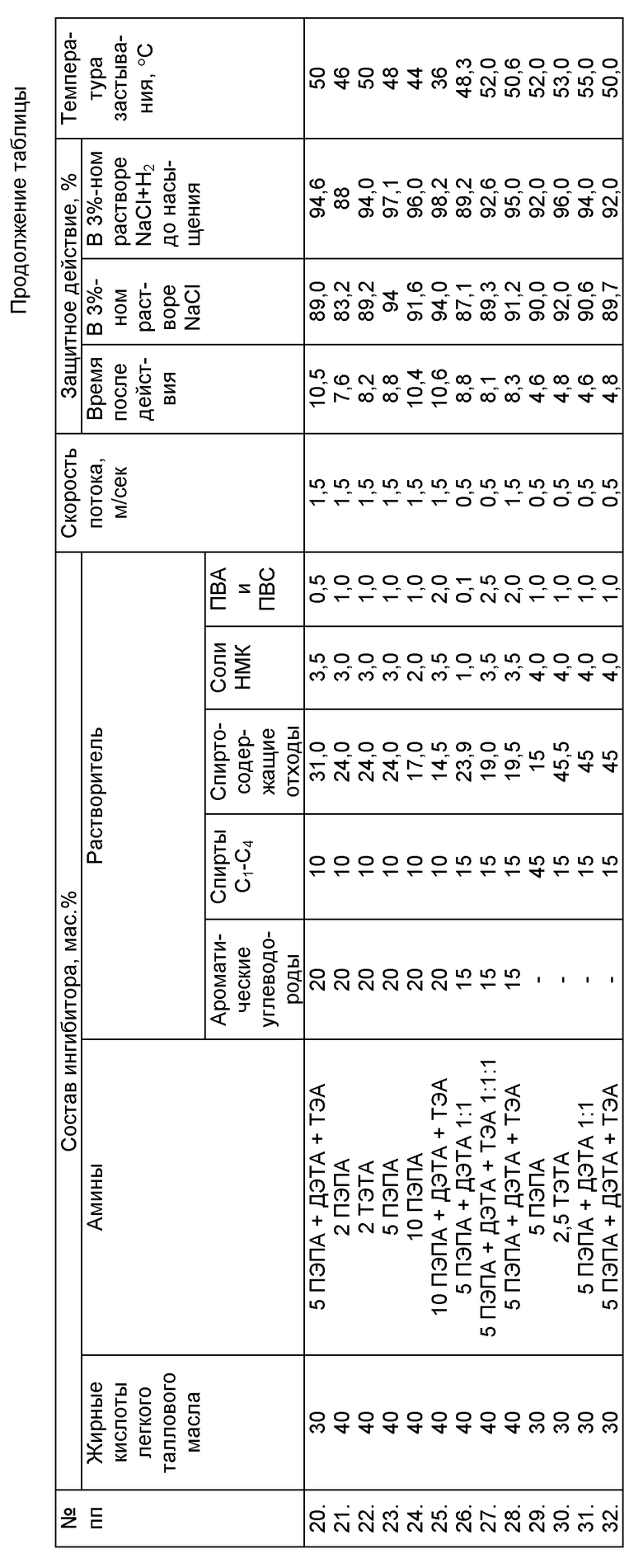

Примеры 2-32 осуществляют аналогично примеру 1, изменяя соотношение компонентов, растворители, соли НМК (см. таблицу).

Полученный ингибитор коррозии представляет собой углеводородный раствор в сложном по композиционному составу растворителя смеси аминосолей и амидоаминов с температурой застывании от минус 36 до минус 62oС.

Из таблицы видно, что ингибитор коррозии обладает большим временем последействия и сохраняет высокое защитное действие в минерализованных средах, содержащих кислород и сероводород.

Использование предлагаемого изобретения позволит:

- улучшить защитные свойства ингибитора за счет пoвышeния диспергируемости его в рабочей среде, обеспечивая равномерную защиту поверхности трубопроводов от коррозии при любых режимах движения потока;

- снизить стоимость полученного ингибитора коррозии за счет использования отходов производства бутиловых спиртов и 2-этилгексанола;

- расширить ассортимент используемых для приготовления ингибитора исходных реагентов и тем самым расширить сырьевую базу для выпуска ингибиторов коррозии;

- использовать его для защиты от коррозии внутренней поверхности трубопровода в системах поддержания пластового давления и нефтесбора, т. е. независимо от величины обводненности системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 1997 |

|

RU2135640C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 1993 |

|

RU2090655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2000 |

|

RU2164553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2000 |

|

RU2162116C1 |

| Ингибитор кислотной коррозии, преимущественно солянокислотной | 2024 |

|

RU2827614C1 |

| ИНГИБИТОР СЕРОВОДОРОДНОЙ И/ИЛИ УГЛЕКИСЛОТНОЙ КОРРОЗИИ | 1998 |

|

RU2141543C1 |

| ИНГИБИТОР КОРРОЗИИ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2008 |

|

RU2405861C2 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В ВОДНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2001 |

|

RU2198961C1 |

| РЕАГЕНТ ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1993 |

|

RU2034894C1 |

| ИНГИБИТОР КОРРОЗИИ В ВОДОНЕФТЯНЫХ СРЕДАХ | 1998 |

|

RU2141542C1 |

Изобретение относится к защите металлов от коррозии, а именно к ингибиторам коррозии стали, и может быть использовано в нефтяной, газовой, нефтедобывающей и других отраслях промышленности. Ингибитор коррозии содержит углеводородный раствор продукта высокотемпературной конденсации жирных кислот таллового масла для нефтехимической промышленности - 10-40 мас. % и амина - диэтилентриамина, триэтилентетраамина, полиэтиленполиамина, цианэтилированного этилендиамина, триэтаноламина или их смеси - 2-10 мас. %, поливиниловый спирт или поливинилацетат - 0,2-1,0 мас. %, соли низкомолекулярных органических кислот - муравьиной, уксусной или пропионовой - 1-4 мас. % и в качестве растворителя - спирты C1-С4 или их смесь и отходы производства бутиловых спиртов и 2-этилгексанола, содержащие спиртовые и эфирные фракции - 25-85 мас. % и технический толуол, нефрас марки АР 120/200 или их смесь - остальное. Предложенный ингибитор обладает улучшенными защитными свойствами и более низкой стоимостью. 1 табл.

Ингибитор коррозии металлов, содержащий углеводородный раствор продукта высокотемпературной конденсации жирных кислот таллового масла для нефтехимической промышленности и амин, растворитель - технический толуол, нефрас марки АР 120/200 или их смесь, отличающийся тем, что он дополнительно содержит поливиниловый спирт или поливинилацетат, соли низкомолекулярных органических кислот - муравьиной, уксусной или пропионовой и дополнительно в качестве растворителя - спирты C1-С4 или их смесь и отходы производства бутиловых спиртов и 2-этилгексанола, содержащие спиртовые и эфирные фракции, а в качестве амина - диэтилентриамин, триэтилентетраамин, полиэтиленполиамин, цианэтилированный этилендиамин, триэтаноламин или их смесь при следующем соотношении компонентов, мас. %:

Жирные кислоты таллового масла для нефтехимической промышленности - 10 - 40

Диэтилентриамин, триэтилентетраамин, полиэтиленполиамин, цианэтилированный этилендиамин, триэтаноламин или их смесь - 2 - 10

Спирты C1-С4 или их смесь и отходы производства бутиловых спиртов и 2-этилгексанола, содержащие спиртовые и эфирные фракции - 25 - 85

Поливиниловый спирт или поливинилацетат - 0,2 - 1,0

Соли низкомолекулярных органических кислот - муравьиной, уксусной или пропионовой - 1 - 4,0

Технический толуол, нефрас марки АР 120/200 или их смесь - Остальное

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 1997 |

|

RU2135640C1 |

| ЭМУЛЬСИОННАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ПАРОВОДЯНЫХ КОНТУРОВ ТЕПЛОЭНЕРГЕТИЧЕСКИХ ОБЪЕКТОВ ОТ КОРРОЗИИ | 1994 |

|

RU2064530C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕД | 1994 |

|

RU2082825C1 |

| ИНГИБИТОР КОРРОЗИИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 1998 |

|

RU2123068C1 |

| АКУСТИКО-РЕЗОНАНСНЫЙ ГАЗОАНАЛИЗАТОР | 0 |

|

SU286336A1 |

| Способ изготовления прямозубых порошковых шестерен | 1989 |

|

SU1696147A1 |

| Устройство для отжима тряпки | 1975 |

|

SU597365A1 |

Авторы

Даты

2002-01-10—Публикация

2000-11-08—Подача