Область техники, к которой относится изобретение

Настоящее изобретение относится к способу нанесения маркировочных знаков на заготовку для ушек, применяемую для получения ушек, используемых на крышках металлических банок, и к прессу для ушек для изготовления ушек с нанесенными маркировочными знаками. В частности, но не исключительно, оно относится к ушкам с маркировкой, выполненной путем дебоссинга, используемым для банок для напитков.

Уровень техники

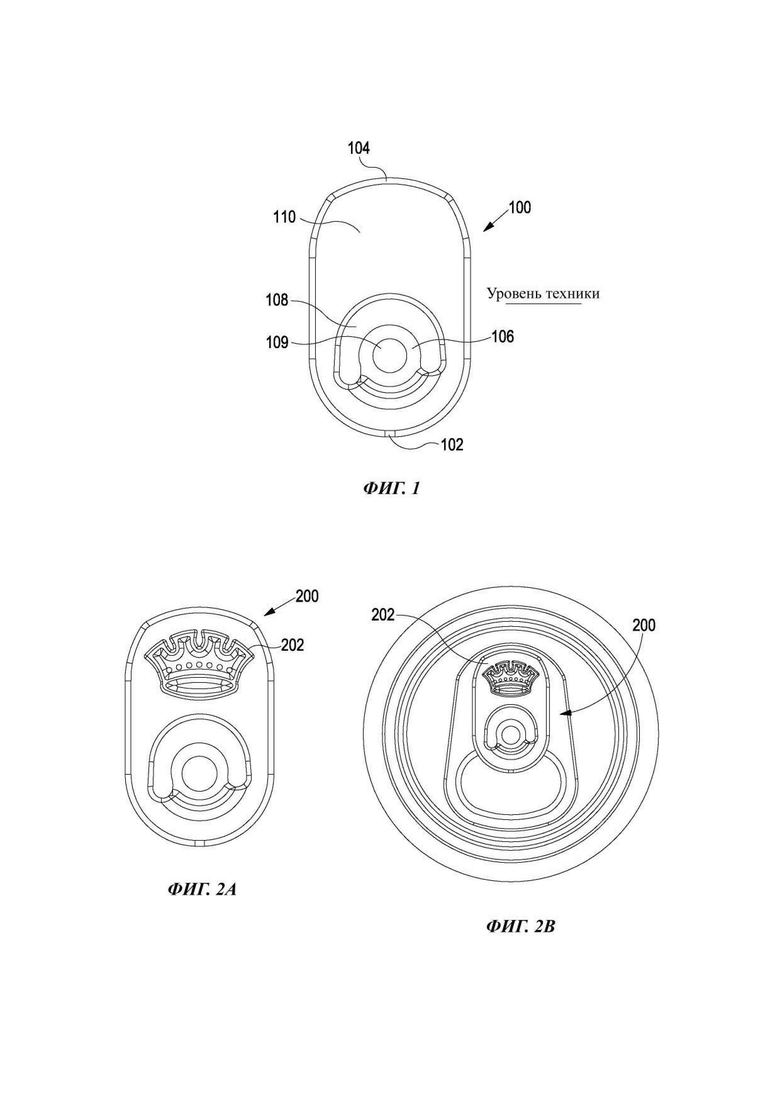

Торцевые крышки для металлических банок, таких как банки для напитков, обычно имеют панель с хрупкой насечкой, которую можно взломать, подняв ушко, чтобы протолкнуть часть панели в банку и тем самым сформировать в панели отверстие. На фиг. 1 показан пример известного ушка 100, который имеет носик 102, подъемный конец 104, противоположный носику 102 и «заклепочный островок» 106 рядом с носиком 104. Заклепочный островок 106 частично окружен подковообразным вырезом 108 и имеет отверстие 109 для размещения заклепки (не показана), чтобы прикрепить ушко к торцу банки. Большинство конструкций ушка имеет область выреза (или «отверстие для пальца») с загнутым краем между подковой 108 и подъемным концом 104, что помогает усилить ушко, чтобы оно не сгибалось при открытии банки. Однако в других исполнениях вырез отсутствует. Это относится к случаю ушка 100 по фиг. 1, где отсутствие выреза приводит к наличию плоской панели 110 между подковой 108 и подъемным концом 104. Известно, что ушки с плоской панелью маркируют для брендинга и рекламных целей или для передачи пользователю сведений о содержимом банки.

Рассматривались различные подходы к маркировке ушек, включая рельефное тиснение, перфорацию, насечку, травление и цветную печать. Например, в US 2010/0193519 раскрывается ушко, маркированное рельефным тисненым рисунком. Термин «рельефное тиснение», используемый в данном документе, относится к формированию на поверхности «выпуклого» элемента, чтобы этот элемент выделялся на поверхности.

Рельефное тиснение обычно не позволяет наносить сложные рисунки на ушки для торцов банок, потому что минимальный размер элемента, который может быть получен путем рельефного тиснения, относительно велик по сравнению с областью, доступной на ушке. Одно затруднение заключается в том, что толщина заготовки ушка (обычно около 0,25 мм) препятствует слишком большой высоте рельефных элементов над окружающей поверхностью, что затрудняет четкое различение рельефных элементов. Небольшие промежутки между элементами могут также быть нечетко воспроизводимыми, что приводит к слиянию элементов друг с другом, что является особой проблемой для надписей. Более подробные изображения можно получить (например) путем лазерного травления поверхности ушек, но такие методы могут быть сложными в реализации и времязатратными (особенно, когда изображения очень детализированные и поэтому плохо подходят для современных способов высокоскоростного изготовления).

Таким образом, существует потребность в способе маркировки ушек, который позволяет использовать более детализированные изображения, и который можно легко интегрировать в существующие производственные процессы.

Сущность изобретения

Согласно первому аспекту изобретения обеспечен способ нанесения маркировочных знаков на заготовку для ушек, применяемую для получения ушек, используемых на торцах металлических банок. Способ включает в себя подачу заготовки для ушек в пресс для ушек, содержащий пуансон и матрицу. Пуансон содержит набор выступающих элементов, а матрица содержит соответствующий набор углубленных элементов, так что элементы взаимодействуют для выполнения указанных маркировочных знаков путем дебоссинга на участках заготовки для ушек в областях формирования ушек, которые, когда ушки прикреплены к торцу банки, обращены наружу. Эти элементы таковы, что, когда пресс полностью сомкнут, расстояние между по меньшей мере частью каждого из выступающих элементов и по меньшей мере частью каждого из соответствующих углубленных элементов меньше, чем толщина заготовки для ушек на указанных участках в областях формирования ушек.

Термин «дебоссинг» используется в настоящем документе для обозначения процесса вдавливания изображения в поверхность таким образом, чтобы изображение было перенесено на поверхность в виде углубления со стороны, наблюдаемой потребителем. Маркировочные знаки могут, например, включать в себя одно или более из следующего: символы, геометрические формы, числа, логотипы, рисунки и/или графические изображения.

Каждый из элементов может содержать поверхности, которые наклонены относительно плоскости пуансона и матрицы, при этом части выступающих и углубленных элементов, расстояние между которыми меньше толщины заготовки для ушек на участках в областях формирования ушек, могут быть снабжены наклонными поверхностями.

Каждый из выступающих элементов пуансона может содержать плоскую внешнюю поверхность, по существу параллельную плоскости, причем каждая плоская внешняя поверхность имеет угловое соединение с одной из наклонных поверхностей.

Наклонные поверхности углубленных элементов матрицы могут иметь угловое соединение с внешней поверхностью матрицы. Расстояние, которое меньше толщины заготовки для ушек на участках в областях формирования ушек, может быть расстоянием между угловыми соединениями выступающих и углубленных элементов.

Расстояние может составлять менее 80% или менее 60% толщины заготовки для ушек на участках в областях формирования ушек.

Расстояние может составлять более 20% или более 40% толщины заготовки для ушек на участках в областях формирования ушек.

Пресс может быть выполнен с возможностью вжатия выступающих поверхностей пуансона в указанные участки заготовки для ушек менее чем на 70% или менее чем на 50% толщины заготовки для ушек на участках в областях формирования ушек.

Способ может выполняться до этапов вытягивания и загибания краев областей формирования ушек.

Способ может выполняться до этапа высекания периметров областей формирования ушек для формирования краев.

Способ может выполняться одновременно с этапом вытягивания краев, проходящих вокруг подковообразных вырезов, выполненных в областях формирования ушек.

Способ может выполняться одновременно с этапом выполнения вырезов для заклепок в областях формирования ушек.

Маркировочный знак может включать в себя единый или отдельные элементы, такие как буквенно-цифровые символы, с размером выполненного путем дебоссинга элемента в плоскости ушка, составляющим менее 0,25 мм, предпочтительно менее 0,15 мм.

Два или более выступающих элемента пуансона могут отличаться по своей максимальной высоте.

Согласно второму аспекту изобретения обеспечен пресс для ушек, выполненный с возможностью приема заготовки для ушек, имеющей толщину от 0,24 мм до 0,26 мм. Пресс для ушек дополнительно выполнен с возможностью изготовления ушек с нанесенными маркировочными знаками, и содержит пуансон, содержащий набор выступающих элементов, и матрицу, содержащую соответствующий набор углубленных элементов, так что элементы взаимодействуют для выполнения указанных маркировочных знаков путем дебоссинга на участках заготовки для ушек в областях формирования ушек, которые, когда ушки прикреплены к торцу банки, обращены наружу. Эти элементы таковы, что, когда пресс полностью сомкнут, расстояние между по меньшей мере частью каждого из выступающих элементов и по меньшей мере частью каждого из соответствующих углубленных элементов меньше, чем толщина заготовки для ушек, для приема которой предназначен пресс для ушек.

Расстояние может составлять менее 0,20 мм или менее 0,15 мм.

Пресс для ушек может содержать инструментальные средства для вытягивания и загибания краев областей формирования ушек заготовки для ушек, при этом пресс для ушек может быть выполнен с возможностью выполнения путем дебоссинга маркировочных знаков на заготовке для ушек перед вытягиванием и загибанием краев.

Пресс для ушек может содержать инструментальные средства для пробивания периметров областей формирования ушек, для формирования краев, при этом пресс для ушек может быть выполнен с возможностью выполнения путем дебоссинга маркировочных знаков на заготовке для ушек перед формированием краев.

Пресс для ушек может содержать инструментальные средства для вытягивания краев, проходящих вокруг подковообразных вырезов, выполненных в областях формирования ушек на заготовке для ушек, при этом пресс для ушек может быть выполнен с возможностью выполнения путем дебоссинга маркировочных знаков на заготовке для ушек одновременно с формированием краев, проходящих вокруг подковообразных вырезов.

Пресс для ушек может содержать инструментальные средства для формирования вырезов для заклепок в областях формирования ушек, при этом пресс для ушек может быть выполнен с возможностью выполнения путем дебоссинга маркировочных знаков на заготовке для ушек одновременно с формированием вырезов для заклепок.

Согласно третьему аспекту изобретения обеспечен торец банки с прикрепленным к ней ушком, содержащим один или более выполненных путем дебоссинга маркировочных знаков, которые обращены наружу от торца банки, так что они видны потребителю до открытия.

Минимальная глубина выполненного путем дебоссинга элемента может составлять по меньшей мере 0,05 мм или по меньшей мере 0,10 мм. Ушко может быть выполнено из материала толщиной от 0,24 до 0,26 мм.

Минимальный размер выполненного путем дебоссинга элемента в плоскости ушка может быть менее 0,25 мм или менее 0,15 мм.

Маркировочные знаки могут содержать элементы, вытисненные до разной глубины.

Этот третий аспект может быть полностью независимым от других аспектов изобретения. Например, ушки могут быть сформированы не с помощью раскрытого в настоящем документе способа нанесения маркировочных знаков на заготовку для ушек, а вместо этого могут быть выполнены с помощью другого способа. Аналогично, ушки могут быть изготовлены не с помощью раскрытого в настоящем документе пресса для ушек, а вместо этого могут быть сформированы с помощью другого устройства.

Согласно четвертому аспекту изобретения обеспечено ушко для торца банки. Ушко содержит один или более маркировочных знаков, предусмотренных на той стороне ушка, которая обращена наружу, когда ушко прикреплено к торцу банки.

Минимальная глубина выполненного путем дебоссинга элемента может составлять по меньшей мере 0,05 мм или по меньшей мере 0,10 мм. Ушко может быть выполнено из материала толщиной от 0,24 до 0,26 мм.

Минимальный размер выполненного путем дебоссинга элемента в плоскости ушка может быть менее 0,25 мм или менее 0,15 мм.

Маркировочные знаки могут содержать элементы, вытисненные до разной глубины.

Этот четвертый аспект может быть полностью независимым от других аспектов изобретения. Например, ушки могут быть выполнены без использования раскрытого в настоящем документе способа нанесения маркировочных знаков на заготовку для ушек, а вместо этого могут быть выполнены с использованием другого способа. Аналогично, ушки могут быть изготовлены без использования раскрытого в настоящем документе пресса для ушек, а вместо этого могут быть выполнены с использованием другого устройства.

Краткое описание чертежей

На фиг. 1 представлен схематический вид сверху ушка для банки для напитков, известного из уровня техники;

на фиг. 2А представлен схематический вид сверху ушка с изображением, выполненным путем дебоссинга согласно одному из вариантов осуществления изобретения;

на фиг. 2В представлен схематический вид сверху торца банки, содержащего ушко по фиг. 2А;

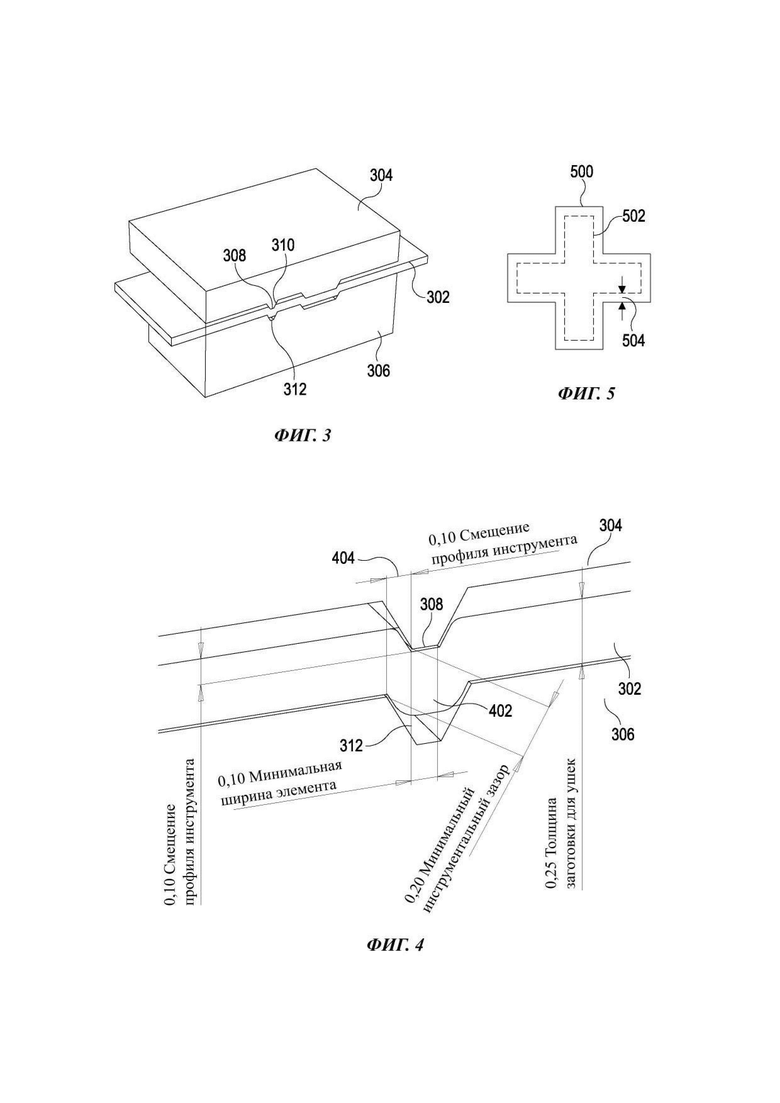

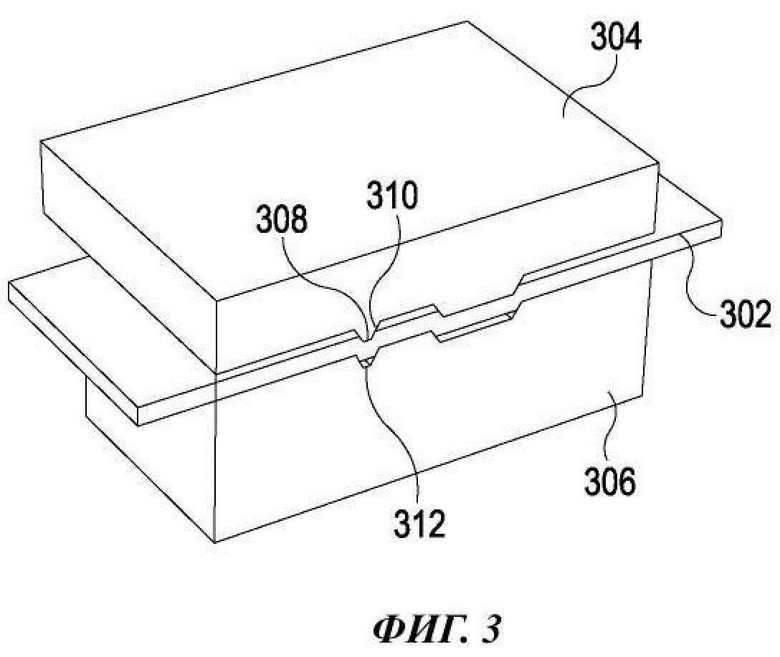

на фиг. 3 представлен в аксонометрии схематический вид пуансона и матрицы для выполнения путем дебоссинга изображения на тонколистовом металле согласно одному из вариантов осуществления изобретения;

на фиг. 4 представлен увеличенный вид части пуансона и матрицы, показанных на фиг. 3;

на фиг. 5 представлен схематический вид сверху углубления в матрице;

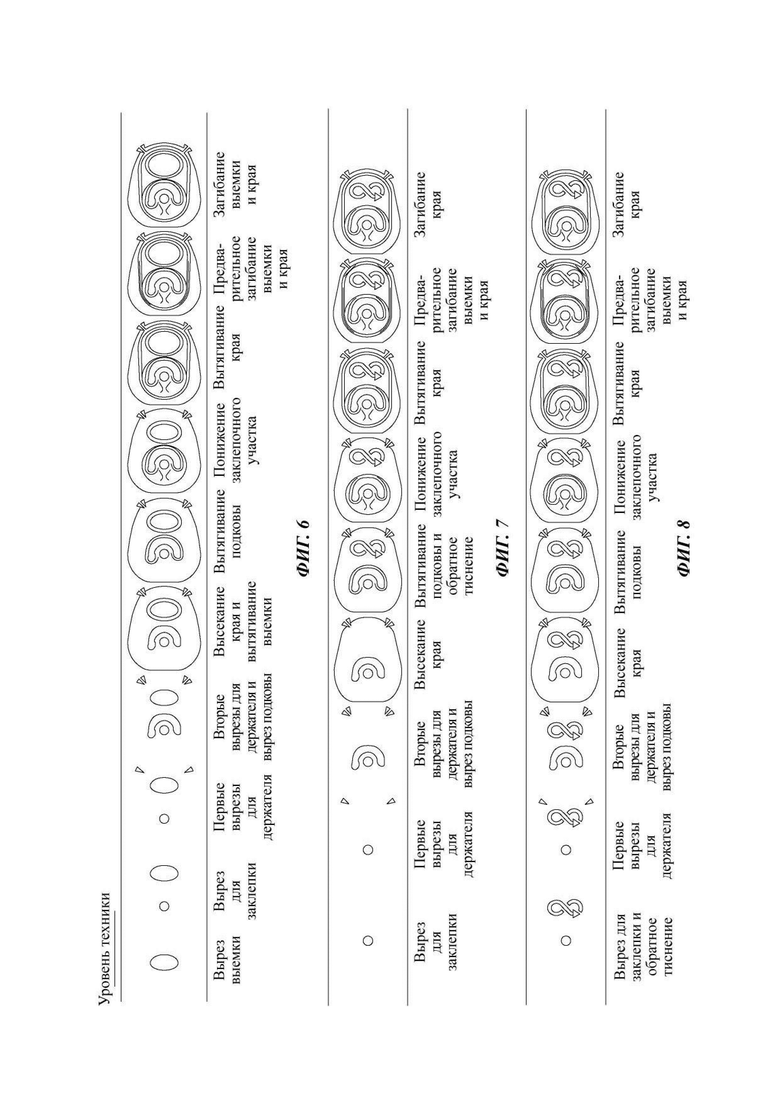

на фиг. 6 представлен схематический вид сверху, показывающий продвижение заготовки для ушек в прессе для ушек, известном из уровня техники;

на фиг. 7 представлен схематический вид сверху, показывающий продвижение заготовки для ушек в прессе для ушек согласно варианту осуществления изобретения; и

на фиг. 8 представлен схематический вид сверху, показывающий продвижение заготовки для ушек в прессе для ушек согласно альтернативному варианту осуществления изобретения.

Осуществление изобретения

Варианты осуществления, которые будут теперь раскрыты, направлены на решение вышеупомянутых задач путем использования процесса дебоссинга, который позволяет переносить на ушко маркировочные знаки с малым минимальным размером элемента. Таким образом, процесс дебоссинга позволяет создавать ушки с детализированными надписями, рисунками или изображениями. Например, с помощью этого процесса дебоссинга можно маркировать ушки толщиной 0,25 мм тиснеными надписями, которые имеют минимальную высоту около 1 мм и содержат буквы с характерной шириной линии около 0,1 мм. Неожиданно, что такого уровня детализации можно достичь без повреждения заготовки, из которой сделано ушко. В частности, этот способ позволяет получить «четкий» профиль только лишь с небольшой глубиной формования, что позволяет избежать чрезмерной деформации заготовки для ушек во время дебоссинга.

На фиг. 2А показан пример конструктивного исполнения, которое может быть обеспечено в соответствии с изобретением. В этом случае ушко 200 (которое аналогично ушку 100 по своей общей конструкции) снабжено изображением 202 короны, выполненным путем дебоссинга. На фиг. 2 В показано ушко 200, прикрепленное к торцу банки до прикрепления торца банки к корпусу банки.

Ушки изготавливают с помощью пресса для ушек, который воздействует на заготовку для ушек для формирования на ушках различных элементов. Заготовка для ушек, выходящая из пресса для ушек подается прямо в конверсионный пресс, где ушки выдавливаются из заготовки для ушек и приклепываются к торцам банок, которые затем последовательно прикрепляются к корпусам банок.

На фиг. 3 показано поперечный разрез небольшой части 302 длинного металлического листа, который образует заготовку для ушек и расположен между пуансоном 304 и матрицей 306, которые входят в состав пресса для ушек, чтобы маркировать заготовку для ушек во время изготовления ушек. В частности, на чертеже в поперечном разрезе показаны некоторые выступающие и углубленные элементы пуансона и матрицы. Материалом заготовки ушка обычно является алюминий серии 5000 с сортаментом (толщиной) от 0,24 до 0,27 мм.

Поверхность пуансона 304, обращенная к металлическому листу 302, в целом является плоской, но имеет выступающие из нее гребни 308 с плоской вершиной, которые определяют форму маркировочных знаков или меток, таких как буквы или символы, которые должны быть вдавлены в металлический лист 302. Маркировочные знаки имеют поперечное сечение, которое представляет собой равнобедренную трапецию, с краем основания трапеции, определяющим уплощенный гребень 308, что можно легче увидеть на увеличенном виде, показанном на фиг.4. Боковыми сторонами трапеции определяются боковые стенки по обеим сторонам от уплощенного гребня 308, которые наклонены наружу от уплощенного гребня 308. Этот наклон помогает избежать повреждения металлического листа 302 во время прессования, а также облегчает отведение пуансона.

Матрица 306 имеет в целом плоскую поверхность с каналами или углублениями 312, которые совмещаются с плоскими выступами 308 и имеют комплементарную им форму и профиль, так что пуансон 304 и матрица 306 взаимодействуют друг с другом по типу «выступ-впадина». В этом примере выемки также имеют трапециевидное поперечное сечение, при этом они вверху шире, чем внизу. Пуансон 304 и матрица 306 изготовлены из закаленной инструментальной стали с покрытием или из твердосплавного материала, хотя также могут использоваться другие подходящие износостойкие материалы. Следует понимать, что все боковые поверхности выступающих и углубленных элементов могут иметь одинаковый наклон по отношению к плоскостям матрицы и пуансона.

Во время работы пуансон 304 и матрица 306 прижимаются друг к другу до полностью сомкнутого положения (где «полностью сомкнутое» означает максимальную степень смыкания пресса) для деформации металлического листа 302 так, чтобы метки или маркировочные знаки, определяемые гребнями 308, были вдавлены в верхнюю поверхность металлического листа. На нижней поверхности металлического листа образуется выпуклость или выступ 402, который находится в углублении 312. Ширина отверстия (то есть верха) углубления 312 больше, чем ширина соответствующего уплощенного гребня 308, чтобы обеспечить зазор для выступа 402.

На фиг.5 сплошной линией показан внешний периметр 500 примерного углубления, имеющего форму «+», в матрице, то есть границы отверстия в углубленном элементе, вместе с показанным пунктирными линиями контуром периметра 502 плоской внешней области выпуклого элемента пуансона. Расстояние между двумя периметрами 500, 502 определяет расстояние «смещения» или интервал 504, который приблизительно постоянен по всему периметру.

Вернемся к фиг. 4, где расстояние 404 смещения указано как расстояние по горизонтали (измеренное в плоскости матрицы) между плоским краем 308 пуансона 304 и внешним краем углубления 312. Понятно, что расстояние 404 смещения влияет на то, как заготовка для ушек деформируется под действием усилия сдвига, возникающего во время работы пресса. Как правило, при традиционных методах рельефного тиснения и выполнения путем дебоссинга элементов, углубления матрицы относительно небольших размеров подвергаются машинной обработке, чтобы получить расстояния смещения, превышающие толщину металлического листа, чтобы обеспечить достаточный зазор, позволяющий металлическому листу изгибаться до требуемой формы без избыточной деформации материала. Однако в матрице 306 на фиг.3 и 4 расстояние 404 смещения выбрано равным 0,10 мм, тогда как толщина металлического листа 302 составляет 0,25 мм, то есть расстояние 404 смещения меньше толщины металлического листа 302. Неожиданно было обнаружено, что использование этого меньшего расстояния смещения позволяет получить выполненные путем дебоссинга элементы с лучшей четкостью, поскольку металлический лист 302 вжимается в углубление 312 через зазор между выступающей поверхностью 308 и матрицей 306, который меньше его толщины. В этом примере этот «минимальный инструментальный зазор» составляет 0,2 мм.

Этот процесс подобен начальным этапам надрезания, на которых режущий инструмент вдавливается в одну сторону материала, в то время как другая сторона поддерживается плоской опорой. Однако в раскрытом здесь процессе дебоссинга матрица не полностью поддерживает нижнюю сторону материала, позволяя ему деформироваться в углубление, при этом материал сдвигается не полностью, поскольку глубина элемента (т.е. глубина проникновения пуансона 304 в металлический лист) составляет всего 0,1 мм. Можно считать, что применяемый здесь процесс дебоссинга включает в себя частичную «чеканку», поскольку в материале в горизонтальном зазоре между пуансоном и матрицей индуцируется пластическое течение. Следует отметить, что процесс нанесения маркировочных знаков на ушке с использованием процесса полной чеканки был бы непригоден, так как он может повредить покрытия на металлической поверхности.

Также было обнаружено, что в процессе дебоссинга ликвидируется провисание материала панели и, таким образом, улучшается плоскостность ушек. Это важно, потому что ушки прикрепляют к торцам металлических банок, которые штабелируют перед подачей в закаточную машину (для прикрепления торца к корпусу банки), а «волнистые» ушки могут привести к проблемам при обращении с ними, блокирующим поточную линию, например, подачу торцов в закаточную машину. Ушки с выполненными путем дебоссинга элементами также могут быть предпочтительнее (например, по сравнению с рельефными элементами), потому что формирование элементов в виде углублений на верхней поверхности ушка снижает риск «потертости» при штабелировании торцов банок в гильзах для распределения. Кроме того, поскольку процесс дебоссинга не требует изменения цвета материала ушка, он хорошо подходит как для цветных, так и для простых материалов ушек и более устойчив к грубому обращению. Любая потертость приводит к удалению покрытия с краев рельефных элементов.

Выступающие поверхности 308 пуансона 304 могут выступать на разную высоту над поверхностью пуансона 304, так что можно создавать элементы разной глубины. Это позволяет создавать более детализированные «трехмерные» изображения даже в пределах небольшой области, доступной на ушке, особенно потому, что процесс дебоссинга позволяет точно воспроизводить даже маленькие элементы.

В общем, пресс для ушек включает в себя «поточную линию» инструментов, с помощью которой заготовка для ушек продвигается поэтапно, чтобы постепенно наращивать элементы ушка. Поскольку инструментальные средства применяется к соседним участкам заготовки для ушек одновременно, различные этапы изготовления выполняются параллельно друг другу. Инструментальные средства также обычно дублируются, так что одновременно создается несколько параллельных рядов ушек, что дополнительно позволяет повысить производительность. Например, пресс для ушек обычно может иметь 3-4 дорожки, что позволяет изготавливать около 750 ушек каждую минуту. Время ожидания между этапами инструментальной обработки обычно составляет около 50 мс.

На фиг. 6 показан «снимок» заготовки для ушек в обычном прессе для ушек. Формирование ушка можно проследить на чертеже слева направо со следующими этапами:

a) Вырез выемки

b) Вырез для заклепки

c) Первые вырезы для держателей

d) Вторые вырезы для держателей

e) Высекание края и вытягивание выемки

f) Вытягивание подковы

д) Понижение заклепочного участка

h) Вытягивание края

i) Предварительное загибание выемки и края

j) Загибание выемки и края

В этом процессе не изготовить ушки с плоской панелью, потому что на первом этапе (а) из заготовки для ушек вырезают выемку. Тем не менее, при формировании ушек, которые действительно имеют плоскую панель, инструментальные средства для вырезания выемки можно исключить, что обеспечивает пространство в инструментальных средствах пресса для ушек, которое можно использовать для размещения матрицы и пуансона. Это означает, что прессы для ушек, которые используются для изготовления ушек с отверстием для пальца, можно легко адаптировать для изготовления ушек типа «плоская панель» с рельефными или вдавленными элементами.

Чтобы проиллюстрировать способ нанесения маркировочных знаков во время изготовления ушек, на фиг. 7 и 8 показана заготовка для ушек, которая обеспечена для пресса для ушек, содержащего пуансон и матрицу, раскрытые выше.

Фиг. 7 аналогичен фиг 6, за исключением того, что инструментальные средства для этапа (а) исключены из пресса для ушек, так что получается ушко с плоской панелью (с соответствующими изменениями в инструментальных средствах для заключительных этапов предварительного загибания и загибания), при этом инструментальные средства для этапа «дебоссинга» включены в этап вытягивания подковы. В этом примере на участке «плоской панели» заготовки для ушка выполняют путем дебоссинга логотип в виде символа бесконечности и надписи одновременно с вытягиванием подковы. Дебоссинг предпочтительно выполнять до загибания края, так как это максимизирует область, на которой можно напечатать маркирующие знаки, то есть матрица для дебоссинга должна выступать приблизительно на 0,3 мм за края маркирующих знаков, под плоской заготовкой для ушек, и это пространство на заготовке для ушек будет израсходовано после загибания края.

Фиг. 8 аналогичен фиг. 6, за исключением того, что этап дебоссинга включен в этап выполнения «выреза для заклепки», а не в этап вытягивания подковы. Как правило, предпочтительно, чтобы вырез для заклепки был сформирован одновременно или до этапа дебоссинга, поскольку его можно использовать для помощи в выравнивании заготовки для ушка относительно последующих инструментальных средств. Выполнение этапа дебоссинга до высекания края является предпочтительным, потому что после высекания заготовки для ушек, материал в процессе дебоссинга может втягиваться внутрь, создавая искривленную верхнюю поверхность или даже ломая держатели, которые удерживают частично сформированное ушко в заготовке для ушек.

Вдавленные элементы могут быть улучшены с помощью лазерного процесса, такого как лазерное травление. Например, общие элементы рисунка (например, изображение лица) могут быть выдавлены в поверхности ушка, а мелкие детали (например, детали, относящиеся ко рту и глазам) могут быть добавлены путем вытравливания материала с помощью лазерной абляции. Поскольку лазерное травление используется только для получения мелких деталей, нет необходимости иметь длительное время обработки, которое в противном случае могло бы ограничить скорость, с которой работает линия по изготовлению ушек. Лазерное травление предпочтительно выполняется во время выдержки заготовки для ушек, когда заготовка для ушками выходит из пресса для ушек и до того, как она поступает в конверсионный пресс.

Специалистам в данной области техники будет понятно, что в раскрытые выше варианты осуществления можно внести различные модификации без отклонения от объема настоящего изобретения. Например, метод дебоссинга может также применяться для переноса маркировочных знаков на другие части торца или корпуса банки. Кроме того, матрица и пуансон могут быть включены в любой из этапов или между любыми этапами на прессе для ушек, или маркировочные знаки могут быть нанесены на заготовку для ушек до ее вхождения в пресс для ушек.

Группа изобретений относится к способу нанесения маркировочных знаков на заготовку для ушек, применяемую для получения ушек, используемых на торцах металлических банок, и к прессу для изготовления ушек. Способ включает в себя подачу заготовки для ушек в пресс для ушек, содержащий пуансон и матрицу. Пуансон содержит набор выступающих элементов, а матрица содержит соответствующий набор углубленных элементов, так что элементы взаимодействуют для выполнения указанных маркировочных знаков путем дебоссинга на участках заготовки для ушек в областях формирования ушек, которые, когда ушки прикреплены к торцу банки, обращены наружу. Элементы таковы, что, когда пресс полностью сомкнут, расстояние между по меньшей мере частью каждого из выступающих элементов и по меньшей мере частью каждого из соответствующих углубленных элементов меньше, чем толщина заготовки для ушек на указанных участках в областях формирования ушек. 2 н. 18 з.п. ф-лы, 9 ил.

1. Способ нанесения маркировочных знаков на заготовку для ушек, применяемую для получения ушек, используемых на торцах металлических банок, включающий в себя:

подачу заготовки для ушек в пресс для ушек, содержащий пуансон и матрицу, причем пуансон содержит набор выступающих элементов, а матрица содержит соответствующий набор углубленных элементов, так что элементы взаимодействуют для выполнения указанных маркировочных знаков путем дебоссинга на участках заготовки для ушек в областях формирования ушек, которые, когда ушки прикреплены к торцу банки, обращены наружу, при этом указанные элементы таковы, что, когда пресс полностью сомкнут, расстояние между по меньшей мере частью каждого из выступающих элементов и по меньшей мере частью каждого из соответствующих углубленных элементов меньше, чем толщина заготовки для ушек на указанных участках в областях формирования ушек.

2. Способ по п. 1, в котором каждый из указанных элементов содержит поверхности, которые наклонены относительно плоскости пуансона и матрицы, при этом указанные части выступающих и углубленных элементов, расстояние между которыми меньше толщины заготовки для ушек на указанных участках в областях формирования ушек, снабжены наклонными поверхностями.

3. Способ по п. 2, в котором каждый указанный выступающий элемент пуансона содержит плоскую внешнюю поверхность, по существу параллельную указанной плоскости, причем каждая плоская внешняя поверхность имеет угловое соединение с одной из указанных наклонных поверхностей.

4. Способ по любому из предшествующих пунктов, в котором наклонные поверхности углубленных элементов матрицы имеют угловое соединение с внешней поверхностью матрицы.

5. Способ по п. 4, в котором указанное расстояние представляет собой расстояние между угловыми соединениями выступающих и углубленных элементов.

6. Способ по любому из предшествующих пунктов, в котором указанное расстояние составляет менее 80% толщины заготовки для ушек на указанных участках в областях формирования ушек.

7. Способ по любому из предшествующих пунктов, в котором указанное расстояние составляет более 20% толщины заготовки для ушек на указанных участках в областях формирования ушек.

8. Способ по любому из предшествующих пунктов, в котором пресс выполнен с возможностью вжатия выступающих поверхностей пуансона в указанные участки заготовки для ушек менее чем на 70% толщины заготовки для ушек на указанных участках в областях формирования ушек, когда пресс полностью сомкнут.

9. Способ по любому из предшествующих пунктов, включающий в себя выполнение данного способа до этапов вытягивания и загибания краев областей формирования ушек.

10. Способ по п. 9, включающий в себя выполнение данного способа до этапа высекания периметров областей формирования ушек для формирования краев.

11. Способ по п. 9, включающий выполнение данного способа одновременно с этапом вытягивания краев, проходящих вокруг подковообразных вырезов, выполненных в областях формирования ушек.

12. Способ по п. 10, включающий в себя выполнение способа одновременно с этапом выполнения вырезов для заклепок в областях формирования ушек.

13. Способ по любому из предшествующих пунктов, в котором маркировочные знаки содержат один или более отдельных элементов, таких как буквенно-цифровые символы, с размером выполненного путем дебоссинга элемента в плоскости ушка, составляющим менее 0,25 мм.

14. Способ по любому из предшествующих пунктов, в котором два или более выступающих элемента пуансона отличаются по своей максимальной высоте.

15. Пресс для ушек, выполненный с возможностью приема заготовки для ушек, имеющей толщину от 0,24 до 0,26 мм и дополнительно выполненный с возможностью изготовления ушек с нанесенными маркировочными знаками, содержащий:

пуансон, содержащий набор выступающих элементов, и матрицу, содержащую соответствующий набор углубленных элементов, так что элементы выполнены с возможностью взаимодействия для выполнения указанных маркировочных знаков путем дебоссинга на участках заготовки для ушек в областях формирования ушек, которые, когда ушки прикреплены к торцу банки, обращены наружу, причем указанные элементы таковы, что, когда пресс полностью сомкнут, расстояние между по меньшей мере частью каждого из выступающих элементов и по меньшей мере частью каждого из соответствующих углубленных элементов меньше, чем толщина заготовки для ушек, для приема которой предназначен пресс для ушек.

16. Пресс для ушек по п. 15, в котором указанное расстояние составляет менее 0,20 мм.

17. Пресс для ушек по п. 15 или 16, содержащий инструментальные средства для вытягивания и загибания краев областей формирования ушек заготовки для ушек, при этом пресс для ушек выполнен с возможностью выполнения путем дебоссинга указанных маркировочных знаков на заготовке для ушек до вытягивания и загибания указанных краев.

18. Пресс для ушек по п. 17, содержащий инструментальные средства для пробивания периметров областей формирования ушек на заготовке для ушек, для формирования краев, при этом пресс для ушек выполнен с возможностью выполнения путем дебоссинга указанных маркировочных знаков на заготовке для ушек до формирования указанных краев.

19. Пресс для ушек по п. 17, содержащий инструментальные средства для вытягивания краев, проходящих вокруг подковообразных вырезов, выполненных в областях формирования ушек на заготовке для ушек, при этом пресс для ушек выполнен с возможностью выполнения путем дебоссинга указанных маркировочных знаков на заготовке для ушек одновременно с формированием указанных краев, проходящих вокруг подковообразных вырезов.

20. Пресс для ушек по п. 18, содержащий инструментальные средства для формирования вырезов для заклепок в областях формирования ушек, при этом пресс для ушек выполнен с возможностью выполнения путем дебоссинга маркировочных знаков на заготовке для ушек одновременно с формированием вырезов для заклепок.

| ЯЗЫЧОК С ВЫПУКЛЫМИ И ВОГНУТЫМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2544982C2 |

| WO 2010100119 A1, 10.09.2010 | |||

| FR 2915920 A1, 14.11.2008 | |||

| JPS 5775875 A, 12.05.1982. | |||

Авторы

Даты

2022-03-24—Публикация

2019-10-30—Подача