Настоящее изобретение относится к туннелю для автомобильного транспортного средства и к конструкции бокового усиления упомянутого туннеля. Настоящее изобретение также относится к способу изготовления такого туннеля.

В автомобильном транспортном средстве туннель представляет собой полую выемку, расположенную в усиленной конструкции переднего пола пассажирского салона, в которой находится выхлопная система традиционного транспортного средства с двигателем внутреннего сгорания. Туннель также может присутствовать в электрических или гибридных транспортных средствах, например, чтобы служить местом размещения по меньшей мере части аккумуляторной батареи, питающей электродвигатель или электродвигатели транспортного средства.

Основная форма туннеля состоит из двух вертикальных стенок, соединенных горизонтальной верхней стенкой. Туннель также может включать в себя фланцы на нижней стороне вертикальных стен, служащие в качестве зон крепления туннеля к остальной части конструкции пола. Туннель может выполняться в виде единственной детали или состоять из нескольких отдельных деталей.

Чтобы соответствовать общей форме нижней приборной панели, нижний контур вертикальных стенок туннеля сужается вверх на переднем конце туннеля, образуя то, что обычно называют носовой частью туннеля.

Поскольку туннель является частью конструкции усиления пола транспортного средства, он способствует общей жесткости транспортного средства, а также способствует обеспечению безопасности пассажиров транспортного средства во время аварии.

В соответствии с требованиями производителей автомобилей, туннель более конкретно связан со следующими условиями статической нагрузки:

- общей жесткостью кузова на изгиб в белой структуре,

-общей жесткостью кузова на кручение в белой структуре.

Туннель, в частности, участвует в следующих видах испытаний сопротивляемости аварийным ситуациям:

- фронтальный удар, как он описан в различных стандартизированных испытаниях, таких, например, как "лобовое столкновение с жестким барьером на всю ширину автомобиля на скорости 50 км/ч" - Euro NCAP (Программа оценки новых автомобилей) и IIHS (Страховой институт безопасности дорожного движения), также известное как полнофронтальный краш-тест,

- столкновение транспортного средства, имеющего начальную скорость 64 км/ч, с нормализованным деформируемым барьером, который при ударе перекрывает 40% передней части транспортного средства - Euro-NCAP 40% Overlap Deformable Barrier (ODB),

Чтобы соответствовать требованиям жесткости и сопротивляемости транспортного средства аварийным ситуациям, туннель необходимо усилить по бокам. Это особенно важно в области перегиба, соединяющей носовую часть туннеля с задним концом туннеля, потому что геометрическая особенность этой области перегиба делает ее особенно склонной к деформации при статической или динамической нагрузке.

Из уровня техники известно прикрепление к туннелю конструкции бокового усиления, в частности, для усиления вертикальных стенок в области перегиба между задним концом и носовой частью туннеля. Такая конструкция бокового усиления состоит из одной или нескольких деталей, которые крепятся к туннелю, например, с помощью точечной сварки.

Однако использование такой конструкции бокового усиления создает несколько проблем с точки зрения эффективности производства и производственных затрат. Действительно, использование таких дополнительных деталей подразумевает дополнительные операции во время производства транспортного средства, такие как штамповка и сборка, которые снижают общую производительность и увеличивают общую стоимость транспортного средства. Кроме того, поскольку эти дополнительные детали усиления участвуют в обеспечении общей жесткости и сопротивляемости транспортного средства аварийным ситуациям, они идентифицируются производителем транспортного средства как элементы безопасности, что означает, что они подлежат дополнительным процедурам контроля качества, а также означает, что необходимо проявлять особую осторожность при монтаже упомянутых усиливающих деталей на туннеле. Это, в свою очередь, еще больше снижает общую производительность и еще больше увеличивает общие расходы на производство транспортного средства.

Одна из целей настоящего изобретения состоит в том, чтобы преодолеть эти ограничения путем создания туннеля, который не требует дополнительного усиления, чтобы соответствовать требованиям к жесткости и сопротивляемости транспортного средства аварийным ситуациям.

С этой целью настоящее изобретение относится к туннелю для автотранспортного средства, выполненному в виде одной детали и содержащему основную часть туннеля и по меньшей мере один элемент бокового усиления, расположенный сбоку упомянутой основной части туннеля, при этом упомянутая основная часть туннеля содержит нижний контур основной части, включающий в себя:

- задний нижний контур, простирающийся по существу в продольном направлении к задней части транспортного средства,

- передний нижний контур, простирающийся к передней части транспортного средства в направлении, имеющем положительный угол вверх не менее 20° относительно продольного направления,

- область перегиба, соединяющую переднюю конечную точку заднего нижнего контура с задней конечной точкой переднего нижнего контура и простирающуюся в направлении, имеющем положительный угол вверх строго от 5° до 20° относительно продольного направления,

и при этом упомянутый элемент бокового усиления простирается по меньшей мере по части нижнего контура упомянутой основной части и представляет собой желобок, простирающийся по меньшей мере по части ее длины, содержащий:

- внутреннюю продольную стенку, граничащую по меньшей мере с частью нижнего контура основной части,

- внутреннюю вертикальную стенку, граничащую с упомянутой внутренней горизонтальной стенкой,

- нижнюю продольную стенку, граничащую с упомянутой внутренней вертикальной стенкой, при этом для всех поперечных сечений туннеля, содержащего желобок, упомянутая нижняя продольная стенка образует линию, по существу параллельную внутренней продольной стенке и расположенную на более низком уровне, чем упомянутая внутренняя продольная стенка,

- внешнюю вертикальную стенку, граничащую с упомянутой нижней продольной стенкой,

- внешнюю продольную стенку, граничащую с упомянутой внешней вертикальной стенкой, при этом для всех поперечных сечений туннеля, содержащих желобок, упомянутая внешняя продольная стенка образует линию, по существу параллельную внутренней продольной стенке и расположенную на более высоком уровне, чем упомянутая нижняя продольная стенка,

при этом упомянутый желобок простирается по длине участка заднего нижнего контура от передней конечной точки заднего нижнего контура в направлении задней части транспортного средства, и при этом упомянутый желобок простирается по длине участка перегиба от упомянутой передней конечной точки заднего нижнего контура в направлении передней части транспортного средства.

Благодаря применению изобретения, конструкция бокового усиления туннеля непосредственно интегрируется в конструкцию самого туннеля, и для обеспечения требований к жесткости и сопротивляемости аварийным ситуациям туннеля не требуется дополнительного бокового усиления. Кроме того, поскольку конструкции бокового усиления встроены в цельную деталь, нет необходимости проявлять особое внимание при монтаже дополнительных деталей бокового усиления, которые должны иметь очень плотное соединение с туннелем, чтобы они не отсоединялись под действием статической или динамической нагрузки.

Согласно другим дополнительным отличительным признакам предлагаемого в настоящем изобретении туннеля, рассматриваемым отдельно или в любых технически возможных комбинациях:

- туннель содержит две конструкции бокового усиления, расположенные по обе стороны основной части туннеля;

- желобок простирается также по длине переднего нижнего контура;

- желобок простирается по всей длине заднего нижнего контура;

- желобок простирается по всей длине области перегиба;

- сумма переднего внутреннего объема желобка и внутреннего объема перегиба желобка больше 10% от общего внутреннего объема желобка;

- площадь задней поверхности желобка превышает 70% отношения между задним внутренним объемом желобка и задней длиной желобка;

- туннель имеет предел прочности на разрыв более 900 МПа;

- туннель изготавливается путем холодной штамповки стальной заготовки, содержащей по меньшей мере часть, имеющую химический состав, включающий в себя в масс.%: 0,15% <C <0,25%, 1,4%<Mn <2,6%, 0,6% <Si <1,5%, 0,02% <Al <1,0%, с 1,0% <Si + AI <2,4%, Nb <0,05%, Cr <0,5%, Mo <0,5%, остальное – Fe и неизбежные примеси, и имеющую микроструктуру, содержащую от 10% до 20% остаточного аустенита, остальное – феррит, мартенсит и бейнит, и предел прочности на разрыв не менее 980 МПа;

- туннель изготавливается способом холодной штамповки стальной заготовки, содержащей по меньшей мере часть, имеющую химический состав, состоящий в масс.%: 0,13% <C <0,25%, 2,0%<Mn <3,0%, 1,2% <Si <2,5%, 0,02% <Al <1,0%, с 1,22% <Si + AI <2,5%, Nb <0,05%, Cr <0,5%, Mo <0,5%, Ti <0,05%, остальное – Fe и неизбежные примеси, и имеющую микроструктуру, содержащую от 8% до 15% % остаточного аустенита, остальное – феррит, мартенсит и бейнит, причем сумма фракций мартенсита и бейнита составляет от 70% до 92%, а предел прочности на разрыв по меньшей мере 1180 МПа;

- туннель представляет собой изготовленную способом холодной штамповки сваренную "по выкройке" заготовку, состоящую по меньшей мере из передней части заготовки и задней части заготовки;

- туннель представляет собой изготовленную способом холодной штамповки сваренную "по выкройке" заготовку, у которой толщина передней части заготовки больше толщины задней части заготовки;

- туннель представляет собой изготовленную способом холодной штамповки сваренную "по выкройке" заготовку, у которой предел прочности на разрыв передней части заготовки ниже, чем предел прочности на разрыв задней части заготовки;

- туннель представляет собой изготовленную способом холодной штамповки сваренную "по выкройке" заготовку, у которой произведение толщины передней части заготовки на предел текучести передней части заготовки меньше или равно произведению толщины задней части заготовки на предел прочности на разрыв задней части заготовки;

- туннель представляет собой катаную "по выкройке" заготовку холодной штамповки.

Настоящее изобретение также относится к способу изготовления описанного выше туннеля, включающему в себя этапы:

- предоставления заготовки,

- формования заготовки в туннель способом холодной штамповки.

Согласно другим необязательным отличительным признакам предлагаемого в настоящем изобретении способа, рассматриваемым отдельно или в любых технически возможных комбинациях, способ дополнительно включает в себя этапы:

- предоставления сваренной "по выкройке" заготовки, содержащей по меньшей мере переднюю часть и заднюю часть,

- предоставления катаной "по выкройке" заготовки.

Другие аспекты и преимущества изобретения станут очевидными после прочтения нижеследующего описания примерных вариантов осуществления, выполненного со ссылкой на прилагаемые к описанию чертежи, на которых показано:

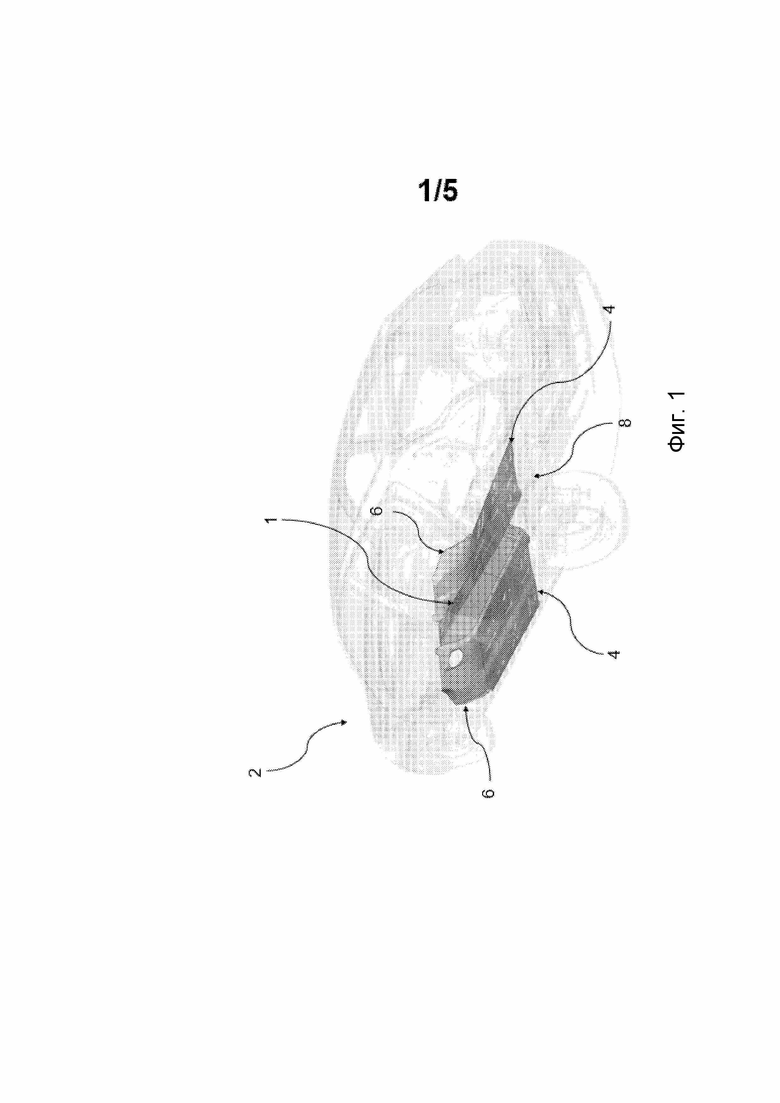

- на Фиг. 1 – общий вид в перспективе транспортного средства с предлагаемым в изобретении туннелем,

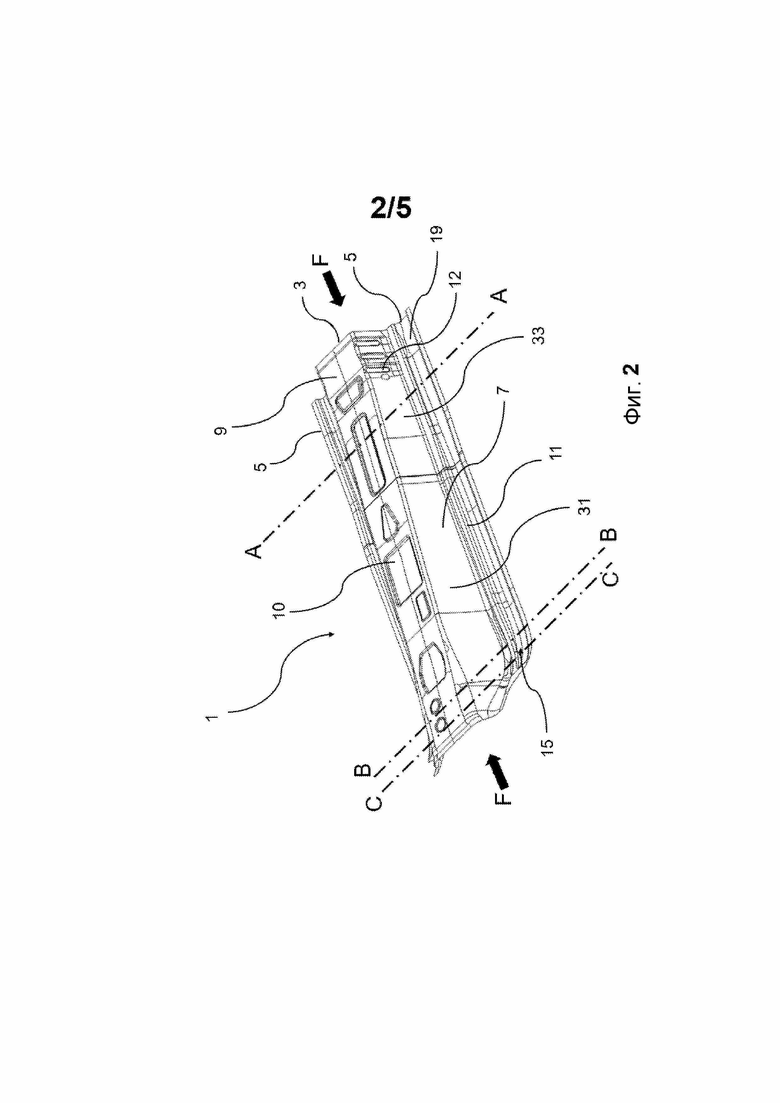

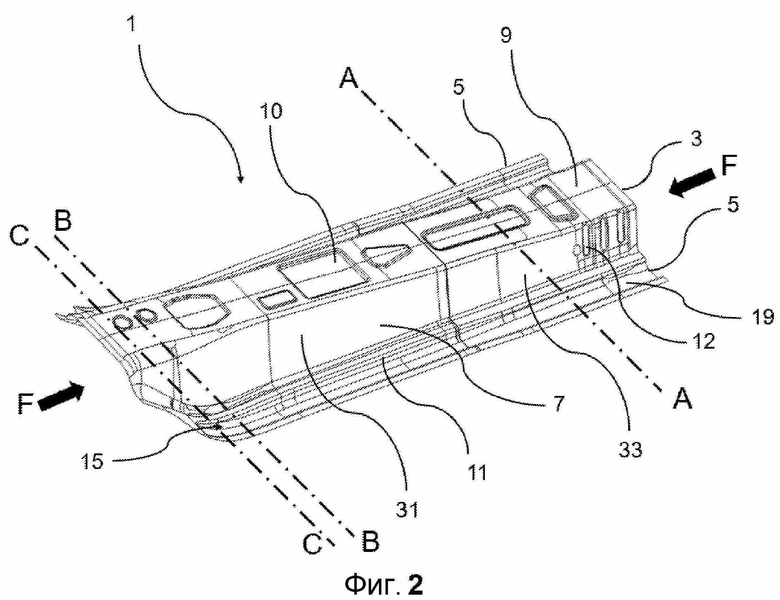

- на Фиг. 2 – вид сверху в перспективе предлагаемого в настоящем изобретении туннеля,

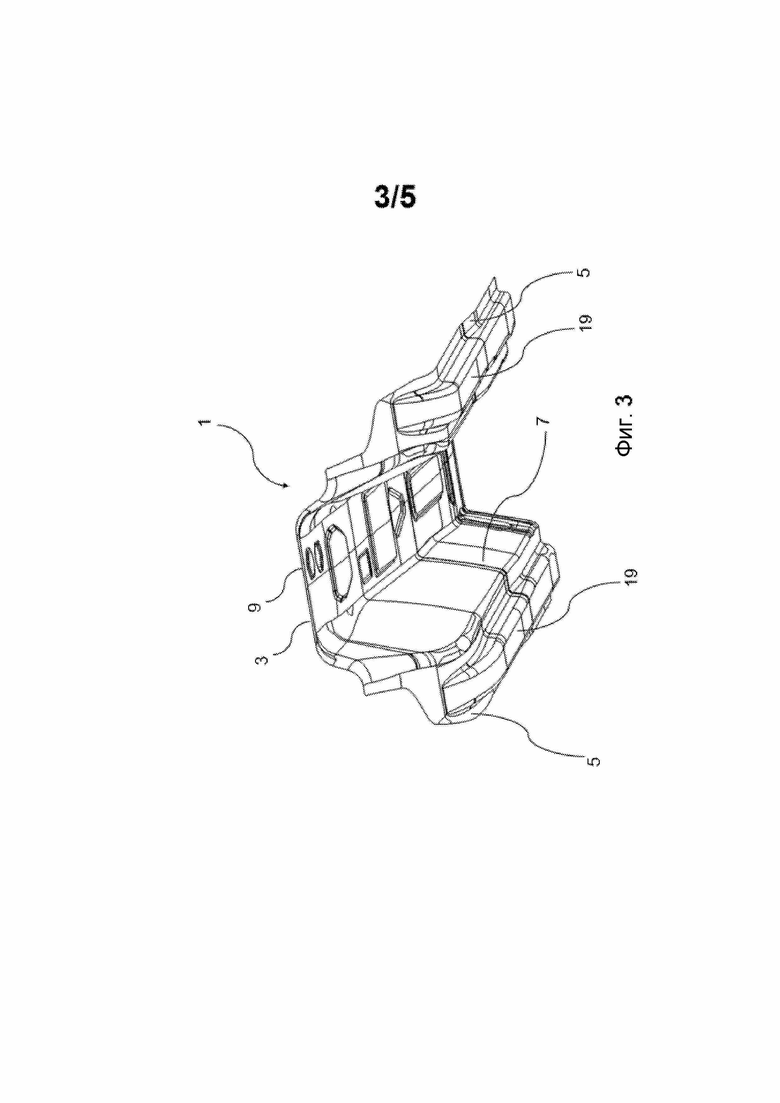

- на Фиг. 3 – вид снизу в перспективе предлагаемого в настоящем изобретении туннеля,

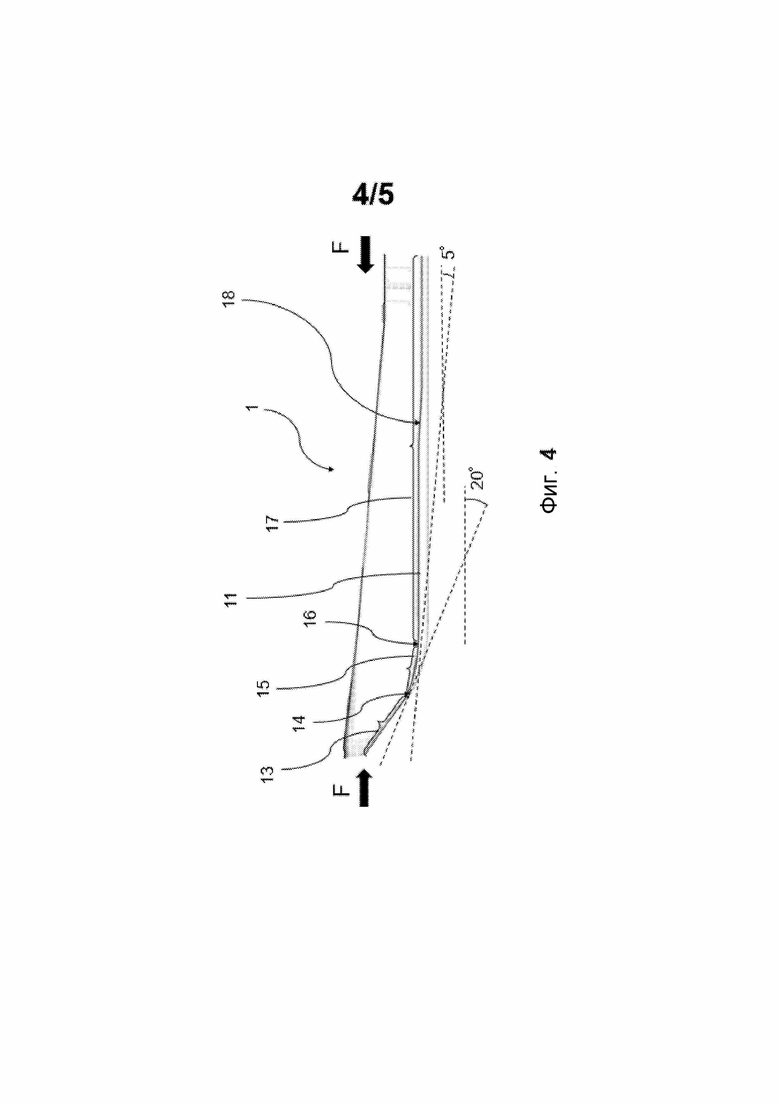

- на Фиг. 4 – вид сбоку предлагаемого в настоящем изобретении туннеля,

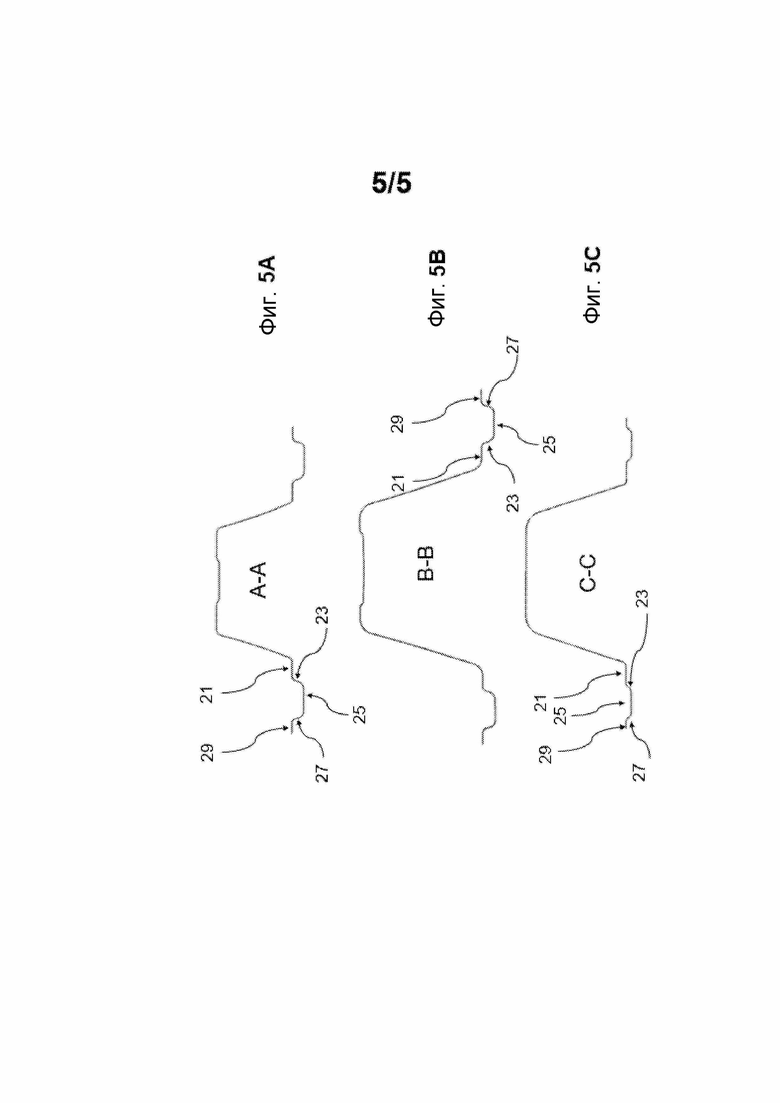

- на Фиг. 5A, 5B и 5C – серия из трех видов поперечного сечения тоннеля по осями A-A, B-B и C-C, показанным на Фиг. 2.

В нижеследующем описании термины "сверху", "снизу", "нижний", "верхний", "вниз" вверх", "передний", "задний", "поперечный", "перпендикулярный" и "продольный" определены в соответствии с обычными направлениями изготовленного транспортного средства. Более конкретно, термины "вверху", "внизу", "ниже", "выше", "вниз" и "вверх" определены в привязке к направлению высоты транспортного средства, термины "передний", "задний" и "продольный" определены в привязке к направлению перед/зад транспортного средства, а термины "поперечный" и "перпендикулярный" определены в привязке к ширине транспортного средства. Термины "правая сторона" и "левая сторона" определены со ссылкой на пассажира транспортного средства, который смотрит в нормальном направлении движения вперед транспортного средства. Под терминами "по существу параллельно" или "по существу перпендикулярно" подразумевается, соответственно, направление, которое может отличаться от параллельного или перпендикулярного направления не более чем на 15°.

Туннель 1 автомобильного транспортного средства 2 описывается со ссылкой на Фиг. 1. Туннель 1 крепится к остальной части автомобильного транспортного средства 2, например, с помощью точечной сварки. В одном из конкретных вариантов осуществления туннель 1 прикреплен передним концом к нижней приборной панели 6, по бокам – к передним панелям 4 пола, а своим задним концом – к задней конструкции 8 пола.

Ссылаясь на Фиг. 2, предлагаемый в настоящем изобретении туннель 1 выполнен в виде цельной детали и содержит основную часть 3 туннеля и по меньшей мере один элемент 5 бокового усиления, расположенный сбоку упомянутой основной части 3 туннеля.

Основная часть 3 туннеля состоит по меньшей мере из двух вертикальных стенок 7, соединенных вместе по меньшей мере одной верхней стенкой 9. В одном из конкретных вариантов осуществления, показанном на Фиг. 1, верхняя стенка 9 имеет несколько отверстий 10, предназначенных для размещения конкретных элементов, например, коробки передач транспортного средства. В одном из конкретных вариантов осуществления, показанном на Фиг. 2, вертикальные стенки 7 содержат одно или несколько геометрических изменений 12, предназначенных, например, для увеличения жесткости туннеля 1. Нижний край вертикальных стенок 7 ограничен нижним контуром 11 основной части.

Как показано на Фиг. 4, нижний контур 11 основной части содержит:

- передний нижний контур 13, простирающийся к передней части транспортного средства под положительным углом вверх не менее 20° относительно продольного направления,

- задний нижний контур 17, простирающийся по существу в продольном направлении к задней части транспортного средства,

- область 15 перегиба, соединяющую передний нижний контур 13 с задним нижним контуром 17.

Форма переднего нижнего контура 13 соответствует форме нижней приборной панели 6, к которой туннель 1 прикреплен своим передним концом. Нижняя приборная панель 6 отделяет пассажирский салон от передней части транспортного средства, в которой находится либо двигатель, либо электродвигатель, либо место для хранения вещей. Нижняя приборная панель 6 прикреплена, например, своим нижним концом к передней панели 4 пола, а своим верхним концом – к верхней панели приборов. Чтобы оптимизировать пассажирское пространство и, в частности, пространство для ног пассажиров в передней части автомобиля, а также для того, чтобы эффективно действовать в качестве изоляции между передним отделением и пассажирским салоном, общее направление нижней приборной панели 6 следует под положительным углом вверх относительно горизонтального направления, при этом нижняя часть упомянутой нижней приборной панели 6 расположена дальше от задней части транспортного средства, чем верхняя часть упомянутой нижней приборной панели 6. В результате передний нижний контур 13 простирается в направлении вверх, в частности, в направлении, которое образует угол более 20° с горизонтальным направлением. Передний нижний контур 13 простирается между передним концом туннеля 1 и задней конечной точкой 14 переднего нижнего контура.

Следует отметить, что передний нижний контур 13 имеет форму, которая соответствует форме нижней приборной панели 6 и не обязательно простирается в прямолинейном направлении. В одном из конкретных вариантов осуществления нижняя приборная панель 6 имеет изогнутую форму, и передний нижний контур 13 простирается в криволинейном направлении, производная к которому в каждой точке переднего нижнего контура 13 простирается в направлении, имеющем угол более 20° относительно продольного направления.

Форма заднего нижнего контура 17 повторяет форму передней панели 4 пола, к которой по бокам прикреплен туннель 1. Поскольку передняя панель 4 пола представляет собой в целом плоскую деталь, простирающуюся в плоскости, по существу параллельной продольному направлению, задний нижний контур 17 имеет в целом прямолинейную форму, простирающуюся по существу в продольном направлении. В одном из конкретных вариантов осуществления задний нижний контур 17 имеет одно или несколько незначительных отклонений 18 от прямолинейной формы, таких как показанное на Фиг. 4, чтобы, например, соответствовать форме передней панели 4 пола. Задний нижний контур 17 простирается между задним концом туннеля 1 и передней конечной точкой 16 заднего нижнего контура.

Область 15 перегиба представляет собой в целом криволинейный участок нижнего контура 11 основной части, соединяющий передний нижний контур 13 с задним нижним контуром 17, и, например, производная к области 15 перегиба в каждой точке простирается в направлении, имеющем строго определенный угол от 5° до 20° относительно продольного направления.

Другими словами, при следовании точки, движущейся по нижнему контуру 11 основной части, начиная с переднего конца туннеля 1 в направлении к задней части транспортного средства:

- упомянутая точка сначала будет перемещаться вниз по переднему нижнему контуру 13 по траектории, имеющей угол относительно продольного направления строго более 20°,

- затем упомянутая точка достигнет точки, в которой угол ее траектории относительно продольного направления составляет ровно 20°, эта точка является задней конечной точкой 14 переднего нижнего контура,

- по мере того, как точка продолжает свое движение к задней части транспортного средства, после пересечения задней конечной точки 14 переднего нижнего контура упомянутая точка войдет в область 15 перегиба,

- по мере того, как точка продолжает движение к задней части транспортного средства, упомянутая точка затем достигает точки, в которой угол ее траектории с продольным направлением составляет ровно 5°, эта точка является передней конечной точкой 16 заднего нижнего контура,

- по мере того, как точка продолжает движение к задней части транспортного средства, после пересечения передней конечной точки 16 заднего нижнего контура, упомянутая точка входит в задний нижний контур 17,

- упомянутая точка затем будет перемещаться по заднему нижнему контуру 17, следуя по существу продольному направлению, пока не достигнет заднего конца заднего нижнего контура 17.

Поскольку основная часть 3 туннеля имеет открытую U-образную форму с продольной составляющей, она будет чувствительна к прилагаемым к ней статическим нагрузкам. Например, статическая сжимающая нагрузка, приложенная между передним концом и задним концом основной части 3 туннеля, будет стремиться изогнуть верхнюю стенку 9 и открыть упомянутую основную часть 3 туннеля, другими словами, увеличить угол между вертикальными стенками 7 и верхней стенкой 9. Приложение статической скручивающей нагрузки, имеющей продольную ось, будет иметь тенденцию к скручиванию верхней стенки 9, что, в свою очередь, приведет к деформации вертикальных стенок 7. Вышеописанные реакции основной части 3 туннеля на статические нагрузки связаны с общей жесткостью туннеля 1. Чем выше жесткость туннеля 1, тем он менее чувствителен к описанным выше деформациям основной части 3 туннеля при статических нагрузках.

Поскольку нижний контур 11 основной части туннеля содержит область 15 перегиба, основная часть 3 туннеля будет чувствительна к по существу продольной динамической сжимающей нагрузке F, как показано на Фиг. 2 и 4, прикладываемой между передним и задним концами туннеля 1. Такая динамическая сжимающая нагрузка F будет возникать во время лобового столкновения за счет передачи нагрузки при столкновении конструкцией транспортного средства, в частности, за счет эффекта сжатия туннеля 1 частями, к которым он прикреплен своими передним и задним концами, такими, например, как нижняя приборная панель 6 и конструкция 8 заднего пола. В таких условиях динамическая сжимающая нагрузка F приведет к концентрированному коллапсу в области 15 перегиба, что будет иметь тенденцию к увеличению угла вверх между передним нижним контуром 13 и продольным направлением. Другими словами, динамическая сжимающая нагрузка F будет иметь тенденцию изгибать вверх ту часть основной части 3 туннеля, которая ограничена передним нижним контуром 13. В результате концентрированного коллапса в области 15 перегиба, эта область чувствительна к образованию трещин во время лобового столкновения, что отрицательно сказывается на общей сопротивляемости транспортного средства лобовому столкновению. Кроме того, концентрированный коллапс области 15 перегиба приводит к увеличению проникновения ударяющего тела в пассажирский салон транспортного средства, что ведет к неприемлемым характеристикам безопасности транспортного средства.

В настоящем изобретении, чтобы улучшить жесткость и сопротивляемость туннеля 1 лобовому столкновению, основная часть 3 туннеля в предпочтительном варианте осуществления усилена по меньшей мере одним элементом 5 бокового усиления. В настоящем изобретении основная часть 3 туннеля и элемент 5 бокового усиления объединены в единую деталь – туннель 1.

Элемент 5 бокового усиления простирается по меньшей мере по части основного участка нижнего контура 11. Для увеличения сопротивляемости лобовому столкновению и жесткости туннеля 1 в элементе 5 бокового усиления имеется желобок 19. Упомянутый желобок 19 имеет вертикальные и горизонтальные стенки и характеризуется выгодным эффектом усиления жесткости всей конструкции туннеля 1 и, следовательно, выгодным эффектом повышения прочности туннеля 1 и улучшения его сопротивляемости лобовому столкновению.

Как показано на Фиг. 5A, 5B и 5C желобок 19 содержит:

- внутреннюю продольную стенку 21, граничащую по меньшей мере с частью основного участка нижнего контура 11,

- внутреннюю вертикальную стенку 23, граничащую с упомянутой внутренней горизонтальной стенкой 21,

- нижнюю продольную стенку 25, граничащую с упомянутой внутренней вертикальной стенкой 23, при этом для всех поперечных сечений туннеля 1, содержащего желобок 19, упомянутая нижняя продольная стенка 25 образует линию, по существу, параллельную внутренней продольной стенке 21 и расположенную на более низком уровне, чем внутренняя продольная стенка 21,

- внешнюю вертикальную стенку 27, граничащую с упомянутой нижней продольной стенкой 25,

- внешнюю продольную стенку 29, граничащую с упомянутой внешней вертикальной стенкой 27, при этом для всех поперечных сечений туннеля 1, содержащего желобок 19, упомянутая внешняя продольная стенка 29 образует линию, по существу, параллельную нижней продольной стенке 25 и расположенную на более высоком уровне, чем упомянутая нижняя продольная стенка 25.

В одном из конкретных вариантов осуществления конструкция 5 бокового усиления также преимущественно действует как фланец, служащий областью крепления туннеля 1 к окружающим его деталям. В одном из конкретных вариантов осуществления передняя панель 4 пола располагается поверх элемента 5 бокового усиления и крепится к внутренней горизонтальной стенке 21 и к внешней горизонтальной стенке 29, например, с помощью точечной сварки. В одном из конкретных вариантов осуществления нижняя приборная панель 6 располагается поверх передней части элемента 5 бокового армирования и крепится к упомянутому элементу 5 бокового усиления, например, посредством точечной сварки.

Чтобы эффективно увеличить жесткость туннеля 1, желобок 19 простирается по меньшей мере по части заднего нижнего контура 17. Более конкретно, желобок 19 простирается по части ненулевой длины заднего нижнего контура 17, измеренной в продольном направлении от передней конечной точки 16 заднего нижнего контура в направлении задней части транспортного средства.

В одном из конкретных вариантов осуществления, показанном на Фиг. 2, желобок 19 простирается по всей длине заднего нижнего контура 17. В предпочтительном варианте осуществления, поскольку задний нижний контур 17 охватывает большую часть открытой U-образной основной части 3 туннеля, это дополнительно увеличивает общую жесткость туннеля 1.

Чтобы эффективно увеличить сопротивляемость области 15 перегиба лобовому столкновению, желобок 19 простирается по меньшей мере по части области 15 перегиба. Более конкретно, желобок 19 простирается по части ненулевой длины области 15 перегиба, измеренной в продольном направлении от передней конечной точки 16 заднего нижнего контура в направлении передней части транспортного средства. Действительно, чувствительность к образованию трещин в туннеле 1 под действием динамической сжимающей нагрузки F связана с геометрической сингулярностью в передней конечной точке 16 заднего нижнего контура, где направление заднего нижнего контура 11 изменяется от по существу продольного направления в заднем нижнем контуре 17 на направление, идущее под углом вверх в области 15 перегиба. Поскольку задний нижний контур 17 простирается в направлении, которое по существу параллельно динамической сжимающей нагрузке F, он не будет перемещаться под действием динамической сжимающей нагрузки F. С другой стороны, поскольку область 15 перегиба и передний нижний контур 13 имеют угол по меньшей мере 5° и 20°, соответственно, относительно продольного направления, динамическая сжимающая нагрузка F приводит к тому, что области 15 перегиба и переднего нижнего контура 13 перемещаются в направлении задней части транспортного средства. Комбинация отсутствия движения заднего нижнего контура 17 и обратного движения как области 15 перегиба, так и переднего нижнего контура 13 приводит к коллапсу в передней конечной точке 16 заднего нижнего контура и, как следствие, к важной концентрации нагрузки в этой точке. Преимущественно за счет усиления передней конечной точки 16 заднего нижнего контура желобком 19, сопротивляемость туннеля 1 образованию трещин и проникновению ударяющего тела в пассажирский салон во время лобового столкновения улучшится, тем самым способствуя общему увеличению сопротивляемости транспортного средства лобовому столкновению.

В одном из конкретных вариантов осуществления желобок 19 простирается по всей длине области 15 перегиба. Действительно, за счет усиления передней конечной точки 16 заднего нижнего контура, как описано ранее, существует вероятность того, что коллапс, возникающий в результате противонаправленных движений под действием динамической сжимающей нагрузки F заднего нижнего контура 17 и переднего нижнего контура 13, сместится в более слабую зону области 15 перегиба, в частности, в зону области 15 перегиба, которая не усилена канавкой 19. В частности, коллапс будет иметь тенденцию концентрироваться в области 15 перегиба рядом с точкой, в которой заканчивается желобок 19. За счет конструкции элемента 5 бокового усиления, обеспечивающей простирание желобка 19 по всей длине области 15 перегиба, риск образования трещин в области 15 перегиба во время лобового столкновения существенно снижается.

В одном из конкретных вариантов осуществления желобок 19 простирается по меньшей мере вдоль части переднего нижнего контура 13. Это особенно выгодно, когда передний нижний контур 13 содержит по меньшей мере часть криволинейного участка, на котором изменяется угол относительно продольного направления. Действительно, любое изменение угла относительно продольного направления может привести к коллапсу и концентрации нагрузки по тем же причинам, что и описанные выше. Преимущественное конструирование элемента 5 бокового усиления таким образом, чтобы желобок 19 проходил по меньшей мере вдоль части переднего нижнего контура 13 и, в частности, вдоль криволинейной части переднего нижнего контура 13, дополнительно снижает риск образования трещин в случае лобового столкновения.

Общий внутренний объем желобка 19 определяется как объем, заключенный в пределах внутренней вертикальной стенки 23, нижней горизонтальной стенки 25, внешней вертикальной стенки 27 и четвертой плоскости, соответствующей прохождению внутренней горизонтальной стенки 21 над нижней горизонтальной стенкой 25. Передний внутренний объем желобка 19 определяется как внутренний объем желобка 19, измеренный на участке желобка 19, проходящем над передним нижнем контуром 13. Внутренний объем перегиба желобка 19 определяется как внутренний объем желобка 19, измеренный на участке желобка 19, проходящем через область 15 перегиба.

В одном из конкретных вариантов осуществления сумма переднего внутреннего объема желобка 19 и внутреннего объема перегиба желобка 19 составляет более 10% от общего внутреннего объема желобка 19. Преимущественное выполнение элемента 5 бокового усиления с желобком 19, имеющим минимальный передний внутренний объем и внутренний объем перегиба, гарантирует хорошую защиту от образования трещин в переднем нижнем контуре 13 и области 15 перегиба. Кроме того, обеспечение минимального соотношения между суммой переднего внутреннего объема желобка 19 и внутреннего объема перегиба желобка 19 и общим внутренним объемом желобка 19 будет эффективно предотвращать передачу сжимающих усилий во время лобового столкновения заднему нижнему контуру 17, тем самым предотвращая образование трещин внутри заднего нижнего контура 17. Задний внутренний объем желобка 19 определяется как внутренний объем желобка 19 на участке упомянутого желобка 19, простирающегося вдоль заднему нижнему контуру 17. Задняя длина желобка 19 определяется как длина желобка 19, простирающегося вдоль заднего нижнего контура 17, измеренная в продольном направлении. Площадь задней поверхности желобка 19 определяется как площадь поперечного сечения желобка 19 в самой дальней задней части желобка 19. Более конкретно, упомянутая область находится в пределах трех физических линий, образованных поперечными сечениями внутренней вертикальной стенки 23, нижней горизонтальной стенки 25, внешней вертикальной стенки 27, и четвертой линии, соответствующей поперечному сечению прохождения внутренней горизонтальной стенки 21 над нижней горизонтальной стенкой 25.

В одном из конкретных вариантов осуществления площадь задней поверхности желобка 19 составляет более 70% отношения между задним внутренним объемом желобка 19 и задней длиной желобка 19. Преимущественно, конструктивное исполнение элемента 5 бокового усиления с желобком 19, имеющем минимальную площадь задней поверхности, обеспечивает выполнение функций усиления и жесткости желобка 19 до самой дальней задней части желобка 19. Кроме того, обеспечение минимального относительного отношения между площадью задней поверхности и отношением заднего внутреннего объема к задней длине желобка 19 гарантирует, что усиление желобка 19 останется неизменным по всей длине участка желобка 19, простирающегося вдоль заднего нижнего контура 17, что предотвращает концентрацию напряжений в более слабых местах заднего нижнего контура 17, тем самым предотвращая образование трещин во время лобового столкновения.

В одном из конкретных вариантов осуществления туннель 1 содержит два элемента 5 бокового усиления, расположенных по обе стороны от основной части 3 туннеля. Оба элемента 5 бокового усиления составляют единое целое с основной частью 3 туннеля и образуют единую деталь – туннель 1. Преимущественно это дополнительно увеличивает общую жесткость и сопротивляемость туннеля 1 лобовому столкновению.

В одном из конкретных вариантов осуществления туннель 1 изготовлен из материала, имеющего предел прочности на разрыв выше 900 МПа. Поскольку туннель является центральной конструктивной деталью транспортного средства, участвующей в общей жесткости и сопротивляемости транспортного средства лобовому столкновению, использование материала с высоким пределом прочности на разрыв, например, более 900 МПа, позволяет туннелю 1 положительно влиять на общую жесткость и сопротивляемость транспортного средства лобовому столкновению.

В одном из конкретных вариантов осуществления по меньшей мере часть заготовки, используемой для формирования туннеля 1, изготовлена из стали.

В одном из конкретных вариантов осуществления туннель 1 изготавливается путем холодной штамповки стальной заготовки, содержащей, по меньшей мере, одну часть, имеющую химический состав, состоящий в масс.%: 0,15% <C <0,25%, 1,4% <Mn <2,6%, 0,6% <Si <1,5%, 0,02% <Al <1,0%, с 1,0% <Si + AI <2,4%, Nb <0,05%, Cr <0,5%, Mo <0,5%, остальное – Fe и неизбежные примеси, и имеющую микроструктуру, включающую в себя от 10% до 20% остаточного аустенита, остальное – феррит, мартенсит и бейнит, и имеющую предел прочности на разрыв по меньшей мере 980 МПа. Преимущественно, благодаря высокому пределу прочности на разрыв, такие характеристики обеспечивают высокую жесткость и высокую сопротивляемость нагрузкам, возникающим во время лобового столкновения. В то же время, помимо прочего, благодаря присутствию остаточного аустенита, такие характеристики также придают заготовке высокую способность к формоизменению, что позволяет штамповать материал в сложной форме, например, вследствие наличия желобка 19 в области 15 перегиба.

В одном из конкретных вариантов осуществления туннель 1 изготавливают способом холодной штамповки стальной заготовки, содержащей, по меньшей мере одну часть, имеющую химический состав, состоящий в масс.%: 0,13% <C <0,25%, 2,0% <Mn <3,0%, 1,2%. <Si <2,5%, 0,02% <Al <1,0%, с 1,22% <Si + AI <2,5%, Nb <0,05%, Cr <0,5%, Mo <0,5%, Ti <0,05%, остальное – Fe и неизбежные примеси, и имеющую микроструктуру, содержащую от 8% до 15% остаточного аустенита, остальное – феррит, мартенсит и бейнит, при этом сумма фракций мартенсита и бейнита составляет от 70% до 92%, и имеющую предел прочности на разрыв не менее 1180 МПа. Преимущественно, благодаря высокому пределу прочности на разрыв, такие характеристики обеспечивают высокую жесткость и высокую сопротивляемость нагрузкам, возникающим во время лобового столкновения. В то же время, благодаря, помимо прочего, присутствию остаточного аустенита, такие характеристики также придают заготовке высокую способность к формоизменению, что позволяет штамповать материал в форме туннеля 1.

В одном из конкретных вариантов осуществления, как показано на Фиг. 2, туннель 1 выполнен из сваренной "по выкройке" заготовки, содержащей по меньшей мере переднюю часть заготовки, соответствующую передней части 31 туннеля 1, расположенной ближе к передней части транспортного средства, которая содержит по меньшей мере передний нижний контур 13 и область 15 перегиба, а также заднюю часть заготовки, соответствующую задней части 33 туннеля 1, расположенной ближе к задней части транспортного средства.

В одном из конкретных вариантов осуществления переднюю часть заготовки выполняют из более толстого материала, чем материал задней части заготовки. Большая толщина передней части заготовки служит как для преимущественного увеличения сопротивляемости большим усилиям, передаваемым от передней части транспортного средства во время лобового столкновения, так и для повышения способности к формоизменению передней части 31, которая имеет сложную форму, в частности, в области элемента 5 бокового усиления, граничащего с зоной 15 перегиба и содержит желобок 19. Например, туннель 1 изготавливают из сваренной "по выкройке" заготовки, имеющей переднюю часть заготовки толщиной 1,5 мм и заднюю часть заготовки толщиной 1,0 мм.

В одном из конкретных вариантов осуществления переднюю часть заготовки изготавливают из материала, имеющего более низкий предел прочности на разрыв и большую толщину, чем материал задней части заготовки. Преимущественно, большая толщина передней части заготовки позволяет ей выдерживать большие усилия, передаваемые от передней части транспортного средства во время лобового столкновения. Преимущественно, большая толщина и более низкая прочность на разрыв передней части 31 заготовки облегчают штампование сложной формы передней части 31. Задней части 33, соответствующей задней части заготовки, не нет необходимости иметь такую большую толщину, потому что она не должна выдерживать такие высокие передаваемые усилия во время лобового столкновения. Кроме того, задняя часть 33 имеет более простую форму для штамповки, чем передняя часть 31, и поэтому может изготавливаться из материала, имеющего более высокий предел прочности на разрыв и более низкую способность к формоизменению. Путем размещения материала большей толщины в передней части заготовки, а материала меньшей толщины с более высоким пределом прочности на разрыв в задней части заготовки, можно выгодно уменьшить вес туннеля 1, в то же время обеспечивая хорошую способность к формоизменению, хорошие характеристики сопротивляемости удару и хорошие общие характеристики жесткости.

При штамповке сваренной "по выкройке" заготовки, такой как описанная выше заготовка, имеющая материалы разной толщины и разной прочности на разрыв, существует риск того, что трещины появятся вокруг области сварки в самом слабом материале между двумя упомянутыми материалами, поскольку усилие, необходимое для формования части заготовки большей толщины, может превышать величину усилия, которое может выдержать часть заготовки меньшей толщины без образования трещин. Чтобы преодолеть эту трудность, одним из решений является проверка выполнения следующего условия: в одном из конкретных вариантов осуществления туннель 1 изготавливают путем холодной штамповки сваренной "по выкройке" заготовки, имеющей переднюю часть из материала с более низким пределом прочности на разрыв и большей толщины, чем у материала задней части заготовки, и, например, произведение толщины передней части заготовки на предел текучести передней части заготовки меньше или равно произведению толщины задней части заготовки на предел прочности на разрыв задней части заготовки. Предпочтительно, при проверке вышеупомянутого условия максимальная нагрузка для формования передней части заготовки, которая связана с произведением толщины передней части заготовки на предел текучести передней части заготовки, меньше или равна максимально допустимой нагрузке для задней части заготовки во избежание растрескивания, которое связано с произведением толщины задней части заготовки на предел прочности на разрыв задней части заготовки. Например, туннель изготавливают из сваренной "по выкройке" заготовки, имеющей переднюю часть из стали с пределом прочности на разрыв не менее 980 МПа и толщиной 1,5 мм, а заднюю часть из стали, с пределом прочности на разрыв не менее 1180 МПа и толщиной 1,0 мм. В таком случае передняя часть заготовки имеет толщину 1,5 мм и предел текучести 550 МПа, задняя часть заготовки имеет толщину 1,0 мм и предел прочности на разрыв 1180 МПа. Произведение предела текучести на толщину передней части заготовки составляет 825, что ниже, чем произведение толщины на предел прочности на разрыв задней части заготовки, равный 1180 Мпа.

В одном из конкретных вариантов осуществления туннель 1 выполнен из катаной "по выкройке" заготовки. Например, туннель 1 изготовлен из катаной "по выкройке" заготовки, имеющей в передней части заготовки большую толщину, чем в задней части заготовки. Например, передняя часть заготовки имеет толщину 1,5 мм, а задняя часть заготовки имеет толщину 1,0 мм.

Описанный выше туннель, содержащий интегрированный элемент бокового усиления с канавкой, простирающейся по меньшей мере на ненулевую длину между передней конечной точкой заднего нижнего контура в направлении задней части транспортного средства и простирающейся по меньшей мере на ненулевую длину между передней конечной точкой заднего нижнего контура в направлении передней части транспортного средства дает преимущество предложения цельного туннеля с высокой жесткостью и высокой сопротивляемостью лобовому столкновению.

Другое преимущество вышеописанного туннеля состоит в том, что способ изготовления упомянутого туннеля включает в себя единственную операцию формования без необходимости дополнительного изготовления и монтажа отдельных элементов бокового усиления для формирования законченной конструкции туннеля.

Способ включает в себя этап предоставления заготовки. Способ дополнительно включает в себя этап формования упомянутой заготовки в туннель 1 способом холодной штамповки.

В одном из вариантов способ включает в себя этап предоставления сваренной "по выкройке" заготовки, содержащей по меньшей мере переднюю часть заготовки и заднюю часть заготовки. Способ дополнительно включает в себя этап формования упомянутой сваренной "по выкройке" заготовки в туннель 1 способом холодной штамповки.

В одном из конкретных вариантов осуществления передняя часть заготовки изготовлена из стали, имеющей предел прочности на разрыв не менее 980 МПа и толщину 1,5 мм, а задняя часть заготовки изготовлена из стали, имеющей предел прочности на разрыв не менее 1180 Мпа и толщину 1,0мм.

В одном из вариантов осуществления способ включает в себя этап предоставления катаной "по выкройке" заготовки, содержащей по меньшей мере переднюю часть заготовки и заднюю часть заготовки. Способ дополнительно включает в себя этап формования упомянутой катаной "по выкройке" заготовки в туннель 1 способом холодной штамповки.

Затем туннель 1 интегрируют в остальную часть автомобильного транспортного средства путем прикрепляя его к кузову транспортного средства, например, посредством точечной сварки с окружающими деталями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСИЛИВАЮЩАЯ КОНСТРУКЦИЯ ПЕРЕДНЕГО ПОЛА АВТОМОБИЛЯ, ИМЕЮЩЕГО АККУМУЛЯТОРНЫЙ БЛОК В ТУННЕЛЕ | 2019 |

|

RU2765521C1 |

| ПЕРЕДНЯЯ КОНСТРУКЦИЯ ЭЛЕКТРОМОБИЛЯ | 2020 |

|

RU2781795C1 |

| КОНСТРУКЦИЯ ОСНОВАНИЯ АВТОМОБИЛЯ | 2011 |

|

RU2548203C2 |

| БРУС БАМПЕРА СО ВСТАВКОЙ | 2019 |

|

RU2756114C1 |

| ОСНОВАНИЕ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА И КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2667854C1 |

| ЖЕЛУДОЧНЫЙ БАНДАЖ | 2005 |

|

RU2362511C2 |

| СТРУКТУРА КУЗОВА, В ЧАСТНОСТИ ДОННАЯ СТРУКТУРА, ДЛЯ АВТОМОБИЛЯ | 2011 |

|

RU2536008C2 |

| НАПРАВИТЕЛЬ ИНСТРУМЕНТА | 2012 |

|

RU2605999C2 |

| ПЕРЕДНЯЯ КОНСТРУКЦИЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2837293C2 |

| УСИЛИВАЮЩАЯ РАМА ДЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ ЭЛЕКТРИЧЕСКОГО ИЛИ ГИБРИДНОГО ТРАНСПОРТНОГО СРЕДСТВА, УСИЛЕННАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ СБОРКИ УКАЗАННОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2799954C1 |

Группа изобретений относится к области транспортного машиностроения. Туннель для автомобильного транспортного средства содержит основную часть и элемент бокового усиления. Основная часть содержит нижний контур, содержащий задний нижний контур, передний нижний контур, область перегиба. Область перегиба соединяет переднюю конечную точку заднего нижнего контура с задней конечной точкой переднего нижнего контура. Элемент бокового усиления простирается вдоль части нижнего контура основной части туннеля и содержит желобок, который содержит внутреннюю продольную стенку, внутреннюю вертикальную стенку, нижнюю продольную стенку, внешнюю вертикальную стенку, внешнюю продольную стенку. Варианты способа изготовления туннеля включают этапы предоставления заготовки или сварной заготовки, или катаной заготовки и формования заготовки в туннель посредством холодной штамповки. Достигается повышение жесткости кузова транспортного средства. 4 н. и 14 з.п. ф-лы, 7 ил.

1. Туннель (1) для автомобильного транспортного средства (2), представляющий собой цельную деталь и содержащий основную часть (3) туннеля и по меньшей мере один элемент (5) бокового усиления, расположенный сбоку упомянутой основной части (3) туннеля, при этом упомянутая основная часть (3) туннеля содержит нижний контур (11) основной части, содержащий:

- задний нижний контур (17), простирающийся, по существу, в продольном направлении к задней части транспортного средства,

- передний нижний контур (13), простирающийся в направлении к передней части транспортного средства под положительным углом вверх не менее 20° относительно продольного направления,

- область (15) перегиба, соединяющую переднюю конечную точку (16) заднего нижнего контура с задней конечной точкой (14) переднего нижнего контура и простирающуюся в направлении, имеющем положительный угол вверх строго от 5° до 20° относительно продольного направления,

при этом упомянутый элемент (5) бокового усиления простирается по меньшей мере вдоль части упомянутого нижнего контура (11) основной части туннеля и содержит желобок (19), простирающийся по меньшей мере вдоль части его длины, причем упомянутый желобок (19) содержит:

- внутреннюю продольную стенку (21), граничащую по меньшей мере с частью нижнего контура (11) упомянутой основной части туннеля,

- внутреннюю вертикальную стенку (23), граничащую с упомянутой внутренней продольной стенкой (21),

- нижнюю продольную стенку (25), граничащую с упомянутой внутренней вертикальной стенкой (23), при этом для всех поперечных сечений туннеля (1), содержащего желобок (19), упомянутая нижняя продольная стенка (25) образует плоскость, по существу параллельную внутренней продольной стенке (21) и расположенную ниже уровня упомянутой внутренней продольной стенки (21),

- внешнюю вертикальную стенку (27), граничащую с упомянутой нижней продольной стенкой (25),

- внешнюю продольную стенку (29), граничащую с упомянутой внешней вертикальной стенкой (27), причем для всех поперечных сечений туннеля (1), содержащего желобок (19), упомянутая внешняя продольная стенка (29) образует плоскость, по существу параллельную нижней продольной стенке (25) и расположенную выше уровня упомянутой нижней продольной стенки (25),

при этом упомянутый желобок (19) простирается вдоль длины заднего нижнего контура (17) от передней конечной точки (16) заднего нижнего контура в направлении задней части транспортного средства и при этом упомянутый желобок (19) простирается вдоль длины участка перегиба (15) от упомянутой передней конечной точки (16) заднего нижнего контура в направлении передней части транспортного средства.

2. Туннель (1) по п.1, содержащий два элемента (5) бокового усиления, расположенных по обе стороны от основной части (3) туннеля.

3. Туннель (1) по п.1 или 2, в котором желобок (19) также простирается вдоль части длины переднего нижнего контура (13).

4. Туннель (1) по любому из пп.1-3, в котором желобок (19) простирается вдоль всей длины заднего нижнего контура (17).

5. Туннель (1) по любому из пп.1-4, в котором желобок (19) простирается вдоль всей длины области (15) перегиба.

6. Туннель (1) по любому из пп.1-5, в котором сумма переднего внутреннего объема желобка (19) и внутреннего объема перегиба желобка (19) превышает 10% от общего внутреннего объема желобка (19).

7. Туннель (1) по любому из пп.1-6, в котором площадь задней поверхности желобка (19) составляет более 70% отношения между задним внутренним объемом желобка (19) и задней длиной желобка (19).

8. Туннель (1) по любому из пп.1-7, выполненный из материала, имеющего предел прочности на разрыв более 900 МПа.

9. Туннель (1) по любому из пп.1-8, изготовленный способом холодной штамповки стальной заготовки, содержащей по меньшей мере часть, имеющую химический состав, состоящий в мас.%: 0,15% < C < 0,25%, 1,4% < Mn < 2,6%, 0,6% < Si < 1,5%, 0,02% < Al < 1,0%, с 1,0% < Si + Al < 2,4%, Nb < 0,05%, Cr < 0,5%, Mo < 0,5%, остальная часть – Fe и неизбежные примеси, и имеющую микроструктуру, содержащую от 10 до 20% остаточного аустенита, остальное – феррит, мартенсит и бейнит, и имеющую предел прочности на разрыв по меньшей мере 980 МПа.

10. Туннель (1) по любому из пп.1-8, выполненный способом холодной штамповки стальной заготовки, содержащей по меньшей мере часть, имеющую химический состав, состоящий в мас.%: 0,13% < C < 0,25%, 2,0% < Mn < 3,0%, 1,2% < Si < 2,5%, 0,02% < Al < 1,0%, с 1,22% < Si + Al < 2,5%, Nb < 0,05%, Cr < 0,5%, Mo < 0,5%, Ti < 0,05%, остальное – Fe и неизбежные примеси, и имеющую микроструктуру, содержащую от 8 до 15% остаточного аустенита, остальное – феррит, мартенсит и бейнит, причем сумма фракций мартенсита и бейнита составляет от 70% до 92%, и имеющую предел прочности на разрыв по меньшей мере 1180 МПа.

11. Туннель (1) по любому из пп.1-10, представляющий собой подвергнутую холодной штамповке сварную заготовку, содержащую по меньшей мере переднюю часть (31), соответствующую передней части заготовки, и заднюю часть (33), соответствующую задней части заготовки.

12. Туннель (1) по п.1, в котором толщина передней части заготовки больше, чем толщина задней части заготовки.

13. Туннель (1) по п.12, в котором предел прочности на разрыв передней части заготовки ниже, чем предел прочности на разрыв задней части заготовки.

14. Туннель (1) по п.13, в котором произведение толщины передней части заготовки на предел текучести передней части заготовки меньше или равно произведению толщины задней части заготовки на предел прочности на разрыв задней части заготовки.

15. Туннель (1) по любому из пп.1-10, представляющий собой подвергнутую холодной штамповке катаную заготовку.

16. Способ изготовления туннеля (1) по пп.1-10, включающий в себя следующие этапы:

предоставление заготовки и

формование заготовки в туннель (1) посредством холодной штамповки.

17. Способ изготовления туннеля (1) по любому из пп.11-14, включающий в себя следующие этапы:

предоставление сварной заготовки, содержащей по меньшей мере переднюю часть заготовки и заднюю часть заготовки, и

формование сварной заготовки в туннель (1) посредством холодной штамповки.

18. Способ изготовления туннеля (1) по п.15, включающий в себя следующие этапы:

предоставление катаной заготовки, содержащей по меньшей мере переднюю часть заготовки и заднюю часть заготовки,

формование катаной заготовки в туннель (1) посредством холодной штамповки.

| DE 102014007749 A1, 03.12.2014 | |||

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2485633C2 |

| 0 |

|

SU159867A1 | |

| Станок для обжатия пружин | 1939 |

|

SU56320A1 |

Авторы

Даты

2022-03-24—Публикация

2020-04-02—Подача