К производителям автотранспортных средств предъявляются все более высокие требования в отношении повышения пассивной безопасности транспортных средств, снижения веса транспортного средства для сведения к минимуму выбросов парниковых газов в случае двигателей внутреннего сгорания или увеличения дальности пробега в случае электромобилей, сохраняя при этом низкие производственные расходы и высокую производительность.

Усиления передних элементов и приборных панелей формируют ключевой компонент конструкции автотранспортного средства, который содействует безопасности пассажиров в случае лобового столкновения. Передние элементы захватывают ударную энергию, передаваемую балкой бампера через передние краш-боксы, и служат для поглощения части указанной энергии с целью защиты передних пассажиров транспортного средства и передачи энергии остальной части конструкции транспортного средства. Поперечные элементы приборной панели служат для дополнительного препятствования проникновению ударной энергии в пассажирский салон и распределения энергии между двумя боковыми сторонами конструкции транспортного средства, так что они эффективно взаимодействуют. Передние элементы и поперечные элементы приборной панели имеют особую важность при контроле лобового столкновения со смещением, т.е. когда только часть передней стороны транспортного средства подвергается удару. Фактически, передние элементы расположены на боковых сторонах транспортного средства и подвергаются сильному воздействию в случае удара со смещением. Известно, что такие удары часто происходят на практике во время дорожно-транспортных происшествий и являются предметом нескольких испытаний на рейтинг безопасности, таких как испытания с ударом о жесткий барьер с малым перекрытием (SORB), разработанные Американским страховым институтом безопасности дорожного движения (IIHS), во время которых транспортное средство подвергается удару только с 25% перекрытием по ширине о жесткий барьер, движущийся со скоростью 64,4 км/ч.

Кроме того, поглощение энергии с передней стороны и конструкция транспортного средства, препятствующая проникновению ударной энергии, являются особо важными факторами при проектировании автотранспортных средств, которые не содержат двигатель внутреннего сгорания в передней части транспортного средства. Например, это относится к электромобилям, транспортным средствам на топливных элементах или транспортным средствам, содержащим двигатель в задней части. Фактически, двигатель внутреннего сгорания в передней части транспортного средства поглощает часть энергии в случае лобового удара и в то же время не должен находиться на траектории передачи нагрузки для защиты пассажиров. Отсутствие двигателя внутреннего сгорания в передней части транспортного средства требует поиска новых решений в проектировании системы контроля лобового столкновения.

Задача настоящего изобретения состоит в том, чтобы предложить конструкцию и способ сборки переднего элемента в сборе, имеющего очень высокую эффективность контроля столкновения. Такая конструкция, как преимущество, может использоваться в транспортных средствах, которые не содержат двигатель внутреннего сгорания в передней части транспортного средства. Задача настоящего изобретения также состоит в том, чтобы предложить транспортное средство с передним элементом в сборе по изобретению.

Кроме того, задача настоящего изобретения состоит в том, чтобы предложить передний элемент в сборе, имеющий более низкий вес по сравнению с существующей конструкцией, тем самым обеспечивая экономию топлива в случае двигателей внутреннего сгорания и дальность пробега в случае транспортных средств с приводом от электродвигателей.

Кроме того, задача настоящего изобретения состоит в том, чтобы решить проблемы повышения производительности, упрощения конструкции и снижения расходов при изготовлении транспортных средств. Фактически, настоящее изобретение предлагает передний элемент в сборе, содержащий меньше деталей по сравнению с типовыми конструкциями. Инновационную конструкцию можно изготавливать и собирать с выполнением очень небольшого количества этапов по сравнению с типовыми конструкциями. Наряду с упрощением изготовления уменьшение числа производственных этапов также снижает степень негативного воздействия производственного процесса на окружающую среду и уменьшает суммарные выбросы CO2 при изготовлении транспортных средств.

Задача настоящего изобретения решается с помощью переднего элемента в сборе по п. 1 формулы изобретения, при необходимости содержащего признаки по пп. 2 - 4 формулы изобретения, взятые по отдельности или в любой возможной комбинации. Другая задача настоящего изобретения решается с помощью автотранспортного средства по п. 5 формулы изобретения, содержащему признаки по пп. 6 и 7 формулы изобретения.

В нижеприведенных описании и формуле изобретения термины, указывающие на расположение и направление, определяются согласно общепринятым направлениям для собранного транспортного средства.

В частности, термины «верх», «вверх», «верхний», «над», «нижний», «ниже», «под» и т.д. определяются по направлению высоты транспортного средства. Термины «передний», «задний», «вперед», «назад» и т.д. определяются по продольному направлению транспортного средства, т.е. направлению, в котором движется транспортное средство по прямой линии. Термины «левый», «правый», «поперечный» и т.д. определяются согласно ориентации, параллельной ширине транспортного средства. Термины «внутренний», «наружный» определяются по направлению ширины транспортного средства: «внутренний» означает наиболее близкий к центральной оси транспортного средства, т.е. наиболее близкий к внутренней стороне транспортного средства, в то время как «наружный» означает расположенный на удалении от указанной центральной оси транспортного средства, фактически, рядом с наружной стороной транспортного средства. Термин «горизонтальный» относится к ориентации плоскости, содержащей продольное и поперечное направления. Термин «вертикальный» относится к ориентации, содержащей направление по высоте.

На показанных чертежах ориентации и пространственные привязки представлены со ссылкой на координаты X, Y, Z, где Z – направление по высоте транспортного средства, X – продольное направление транспортного средства, и Y – поперечное направление транспортного средства. Это относится к каждой фигуре. Когда фигура является двухмерной, ось, которая расположена вне фигуры, обозначена точкой в окружности, если она направлена к читателю, и крестиком в окружности, когда она направлена от читателя, согласно общепринятым правилам.

Выражения «по существу параллельный» и «по существу перпендикулярный» означают направление, которое может отклоняться от параллельного или перпендикулярного направления не более, чем на 15°.

Выражение «стальной лист» относится к плоскому листу из стали. Он имеет лицевую и заднюю поверхности, которые также именуются верхней и нижней сторонами или верхней и нижней поверхностями. Расстояние между указанными поверхностями именуется толщиной листа. Толщина может измеряться, например, микрометром, микровинт и пятку которого помещают на лицевую и заднюю поверхности. Сходным образом может быть измерена толщина формованной детали.

Средняя толщина детали или участка детали означает общую среднюю толщину материала, из которого выполнена деталь, после его формования с получением трехмерной детали из исходного плоского листа.

Сварные составные заготовки изготавливаются посредством сборки друг с другом, например, с помощью лазерной сварки, нескольких листов или вырезанных заготовок из стали, известных как вспомогательные заготовки, с целью оптимизации эксплуатационных характеристик детали на различных ее участках, снижения общего веса детали и уменьшения общей стоимости детали. Вспомогательные заготовки, образующие сварные составные заготовки, могут быть собраны с нахлестом или без нахлеста, например, они могут быть сварены друг с другом лазерной стыковой сваркой (без нахлеста) или они могут быть сварены друг с другом контактной точечной сваркой (с нахлестом).

В отличие от сварной составной заготовки цельная заготовка является заготовкой, которая состоит из одной отдельной вспомогательной заготовки без нескольких вспомогательных заготовок, скомбинированных друг с другом.

Прокатанная заготовка является заготовкой, имеющей множество толщин листа, полученных в результате операции прокатывания в процессе изготовления стального листа.

Предел прочности на растяжение, предел текучести, и удлинение измеряются по стандарту ISO 6892-1, опубликованному в октябре 2009 г. Образцы для испытания на растяжение вырезают из плоских участков. При необходимости для испытания на растяжение берут образцы малого размера с целью выполнения испытания для всего плоского участка детали.

Угол гибки измеряется по стандарту гибки VDA-238. Для одного и того же материала угол гибки зависит от толщины. Для большего понимания описания величины угла гибки по настоящему изобретению относятся к толщине 1,5 мм. Если толщина не равна 1,5 мм, величина угла гибки должна быть приведена к толщине 1,5 мм, используя нижеприведенное выражение, где α1,5 - угол гибки, приведенный к толщине 1,5 мм, t - толщина и αt - угол гибки для толщины t:

α1,5 = (αt × √t) / √1,5

Горячая штамповка является процессом формования стали, который включает в себя нагрев заготовки из стали или предварительно формованной детали, выполненной из заготовки из стали, до температуры, при которой микроструктура стали, по меньшей мере, частично превращается в аустенит, формование заготовки или предварительно формованной детали при высокой температуре посредством ее штамповки и одновременно закалку формованной детали для получения микроструктуры, имеющей очень высокую прочность, с возможным дополнительным этапом перераспределения или отпуска во время термообработки.

Процесс многоэтапной горячей штамповки является процессом горячей штамповки определенного типа, включающим в себя, по меньшей мере, один этап штамповки и состоящим, по меньшей мере, из двух этапов обработки, выполняемых при высокой температуре выше 300°C. Например, многоэтапный процесс может включать в себя первую операцию штамповки и последующую операцию горячей обрезки, так что готовая деталь на выходе с операции горячей штамповки не требует последующей обрезки. Например, многоэтапный процесс может включать в себя несколько последовательных этапов штамповки для изготовления деталей более сложных форм, что может быть реализовано с помощью одной операции штамповки. Например, в многоэтапном процессе детали автоматически передаются с одной операции на другую, например, используя многопозиционный пресс. Например, детали остаются в одном и том же инструменте, который является универсальным инструментом и может выполнять различные операции, такие как первая операция штамповки и последующая операция обрезки в инструменте.

Выражение «локальное продольное деформирование» относится к режиму деформирования детали, как правило, детали, имеющей высокую податливость, которая подвергается сжимающей нагрузке и постепенно поглощает механическую энергию сжимающей нагрузки посредством формирования группы последовательных гофров за счет последовательных продольных деформирований детали. В результате длина детали, измеряемая в направлении сжимающей нагрузки, после деформирования становится меньше исходной длины детали в указанном направлении. Другими словами, когда деталь реагирует на сжимающую нагрузку посредством продольного изгиба, она складывается сама на себя таким же образом, как пластиковая бутылка, к которой прикладывается сжимающая нагрузка между верхом и дном бутылки.

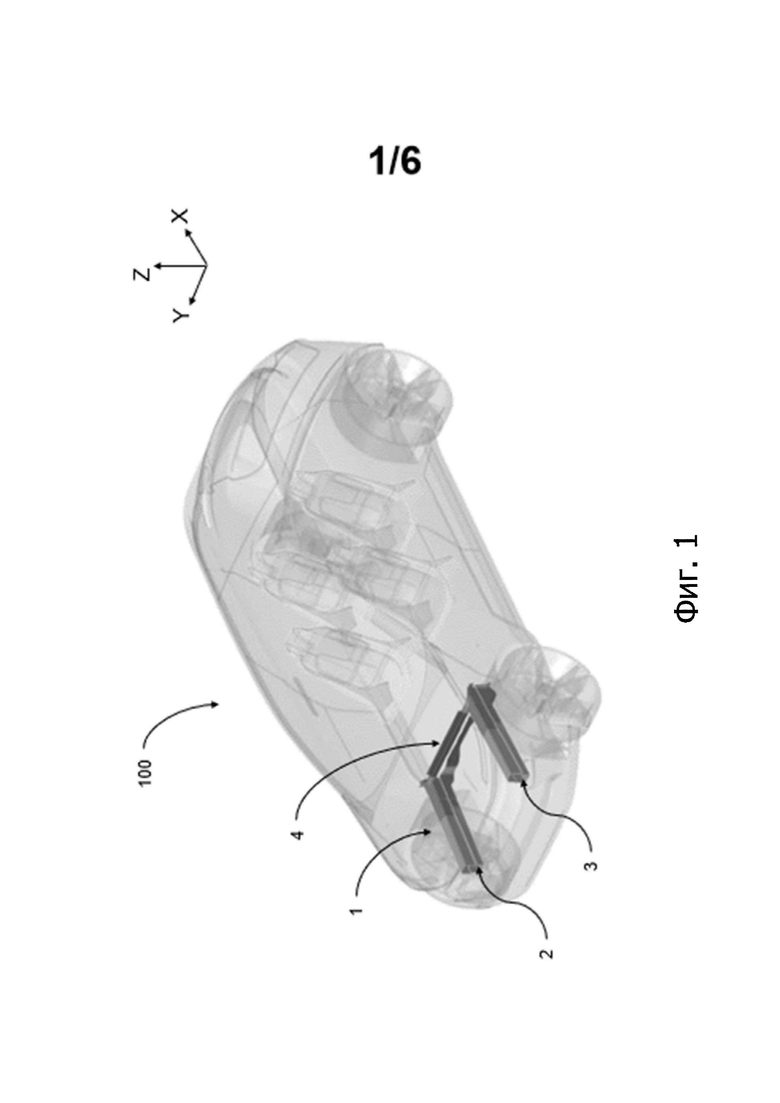

Фиг. 1 – перспективный вид автотранспортного средства, содержащего передний элемент в сборе по изобретению;

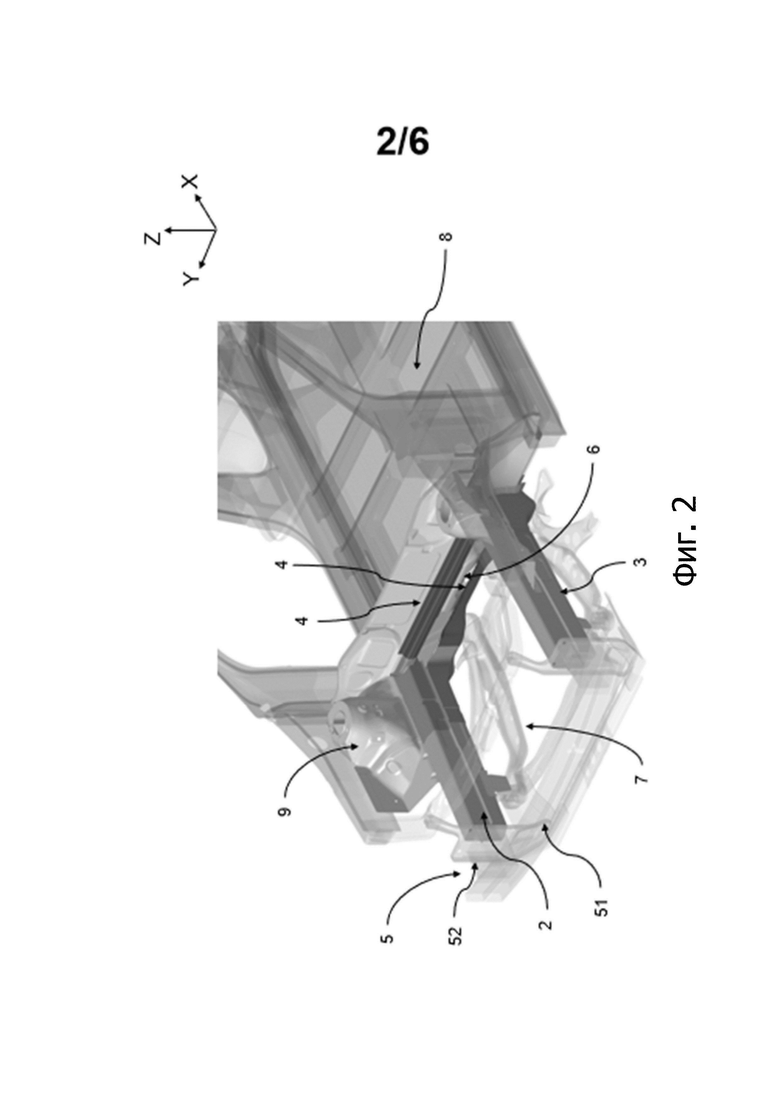

фиг. 2 – перспективный вид передней части автотранспортного средства по настоящему изобретению;

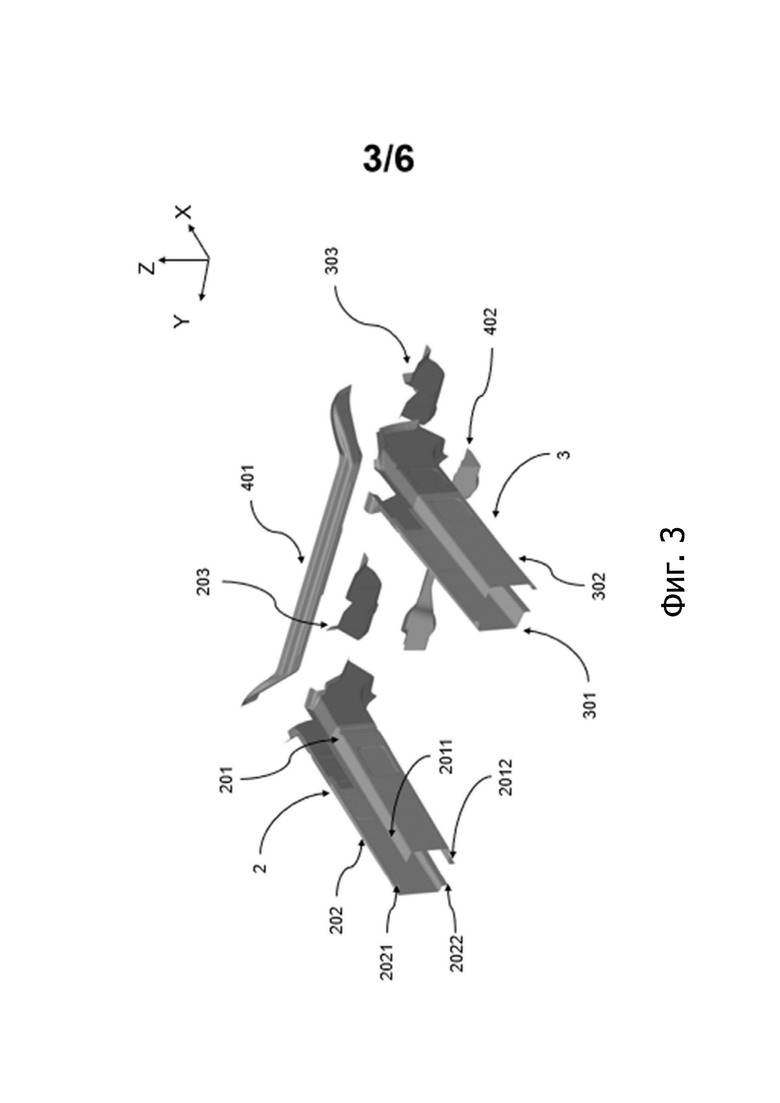

фиг. 3 – перспективный вид в разобранном состоянии типовой конструкции переднего элемента в сборе;

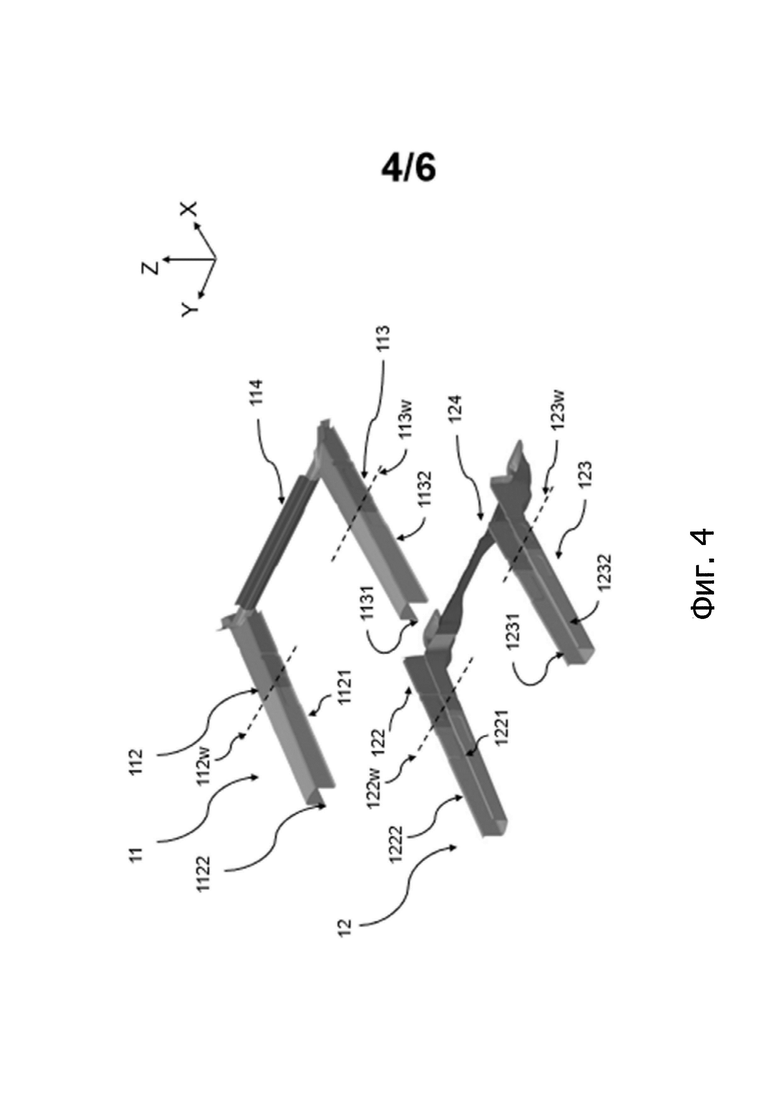

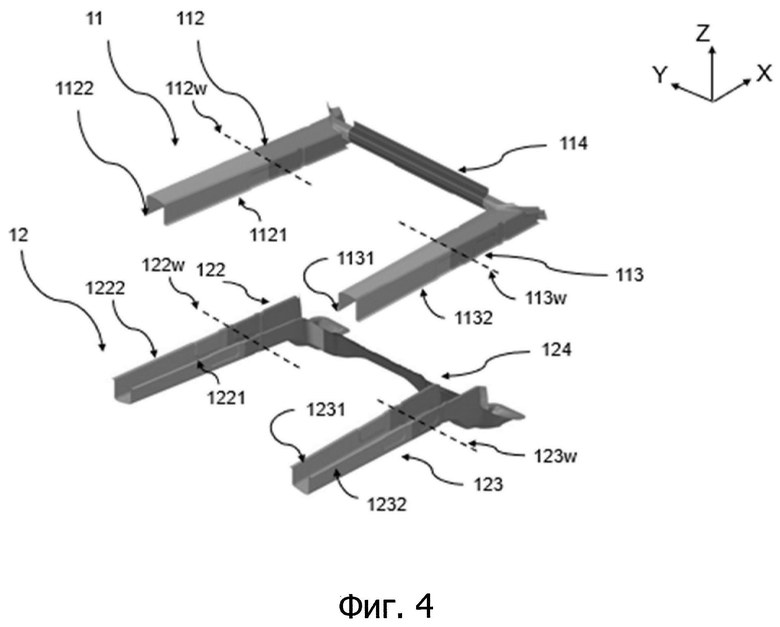

фиг. 4 – перспективный вид в разобранном состоянии переднего элемента в сборе по варианту выполнения изобретения;

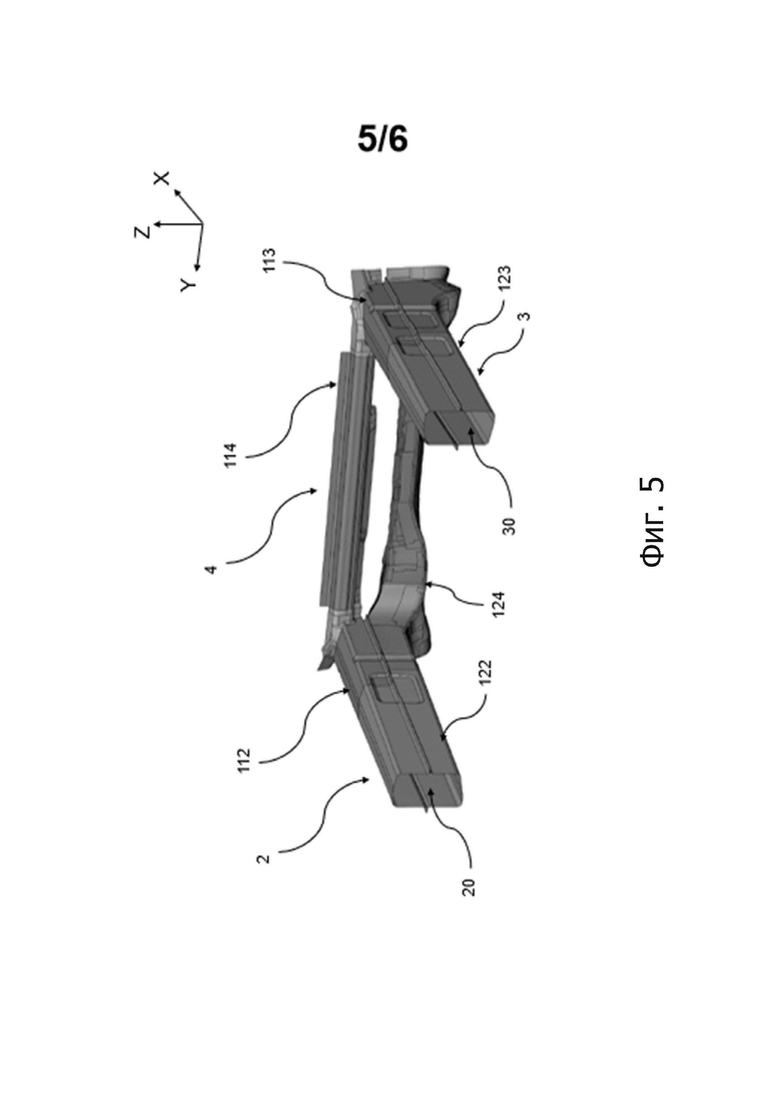

фиг. 5 – перспективный вид собранного переднего элемента в сборе по изобретению;

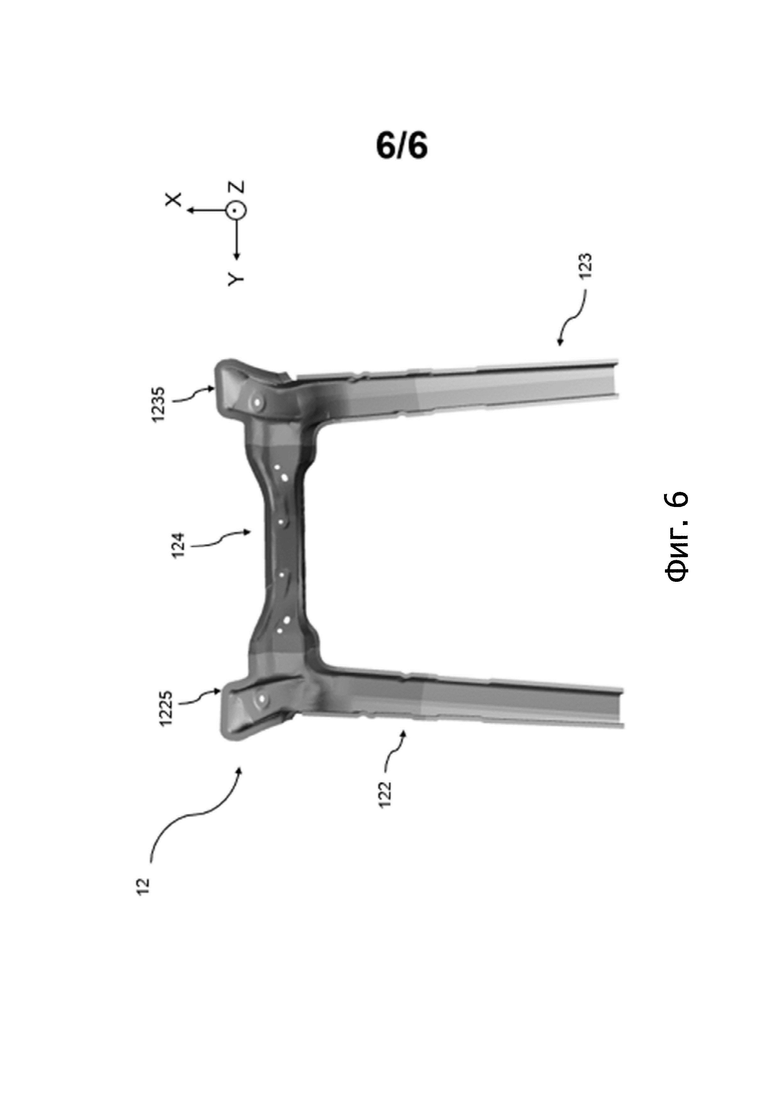

фиг. 6 – вид сверху нижнего корпуса по конкретному варианту выполнения изобретения.

Прежде всего, приводится описание общей идеи полностью собранного и смонтированного переднего элемента в сборе вне связи с настоящим изобретением. Далее приводится описание общепринятой или типовой конструкции переднего элемента в сборе и отдельных деталей, составляющих указанный узел. И, наконец, приводится описание инновационной конструкции по изобретению.

Со ссылкой на фиг. 1 настоящее изобретение сфокусировано на переднем элементе 1 в сборе автотранспортного средства 100. Указанный передний элемент 1 в сборе содержит правый и левый передние элементы 2, 3 и один или несколько поперечных элементов 4 приборной панели. Со ссылкой на фиг. 2 передние элементы 2, 3 соединены с передней стороны прямо или косвенно (т.е. через промежуточные соединительные детали) с передним бампером 5 в сборе. Указанный передний бампер 5 в сборе, к примеру, содержит брус 51 переднего бампера и правый и левый краш-боксы 52. Передний бампер 5 в сборе является первым элементом транспортного средства, который соударяется с объектом столкновения в случае лобового столкновения. Передний элемент 1 в сборе служит для незамедлительного захватывания ударной энергии от переднего бампера 5 в сборе и, следовательно, является ключевой составляющей переднего передающего нагрузку элемента.

Поперечные элементы 4 приборной панели соединены с приборной панелью 6. Передние элементы 2, 3 также соединены с задней стороны с системой контроля продольного столкновения, которая не показана на фигурах. Например, передние элементы 2, 3 соединены с задним элементом, который имеет форму с двойным изгибом в передней части, что позволяет ему достигать нижней отметки в задней части для установки под поверхностью панели 8 пола транспортного средства.

Во время лобового столкновения передний элемент 1 в сборе служит для частичного поглощения ударной энергии за счет пластической деформации, а также служит для передачи ударной энергии остальным элементами конструкции транспортного средства, исключая ее проникновение в пассажирский салон.

Например, передние элементы 2, 3 частично поглощают ударную энергию, например, за счет пластической деформации, например, за счет локальных продольных деформаций, по меньшей мере, на участке указанных передних элементов с их передней стороны. Например, задний участок передних элементов 2, 3 и поперечных элементов 4 приборной панели будет препятствовать деформации и проникновению ударной энергии для защиты пассажиров транспортного средства и передачи оставшейся ударной энергии остальным элементам конструкции транспортного средства.

С передним элементом в сборе могут быть соединены другие элементы транспортного средства. Например, в архитектуре автомобилей обычно принято соединять элементы 7 передней подвески с передними элементами 2, 3. Соединение передней подвески с неокрашенным кузовом транспортного средства также является ключевым конструктивным соединением и важным фактором обеспечения безопасности, дополнительно усиливая ключевую роль конструкции переднего элемента 1 в сборе.

Со ссылкой на фиг. 3 описывается пример типовой конструкции переднего модуля 1 в сборе и различных входящих деталей, составляющих указанный передний модуль в сборе. Под типовой конструкцией следует понимать конструкцию, соответствующую существующим практикам проектирования, в отличие от инновационной конструкции, которая будет описана позднее.

Правый и левый передние элементы 2, 3 изготавливаются посредством сборки внутреннего 201, 301 и наружного 202, 302 передних элементов, имеющих полки, ориентированные в плоскостях, по существу, параллельных направлению по высоте и продольному направлению. Для ясности на фиг. 3 обозначены только полки правого переднего элемента 2: верхняя внутренняя полка 2011 собрана с верхней наружной полкой 2021, нижняя внутренняя полка 2012 собрана с нижней наружной полкой 2022.

Типовой передний элемент в сборе также содержит верхний и нижний поперечные элементы 401, 402 приборной панели, которые выполнены с возможностью крепления к приборной панели 6 для ее усиления на случай столкновения.

Типовой передний элемент в сборе также содержит левый и правый удлинители 203, 303 передних элементов, которые являются промежуточной деталью между передними элементами 2, 3 и частью конструкции транспортного средства с задней стороны передних элементов.

Вышеописанная типовая конструкция переднего элемента в сборе имеет существенный недостаток, состоящий в том, что она состоит из 8 разных деталей, каждая из которых должна изготавливаться отдельно с использованием специальной оснастки, после чего все указанные детали подлежат сборке. Узел из разных входящих деталей типовой конструкции получают посредством крепления входящих деталей в плоскостях, которые ориентированы в многочисленных направлениях. Полки внутренних и наружных передних элементов, по существу, ориентированы вертикально в продольном направлении, верхний и нижний поперечные элементы приборной панели собираются с передними элементами, по существу, в поперечном направлении, удлинители передних элементов собираются в наклонном направлении между горизонтальным и вертикальным поперечными направлениями. Указанные расходящиеся плоскости сборки не позволяют упростить конструкцию переднего элемента в сборе с целью уменьшения количества деталей.

Наряду с недостатком, связанным со сложностью изготовления и высокими эксплуатационными расходами, использование большого числа разных деталей для изготовления переднего элемента в сборе также может обусловливать недостаточную жесткость конструкции. Фактически, сборка входящих деталей должна выполняться с помощью, например, контактной сварки. Точки сборки могут быть слабыми местами конструкции из-за влияния самого процесса сборки (например, из-за присутствия зон термического влияния в случае сварки, что обусловливает металлургические превращения и потенциальное образование ослабленных или хрупких зон в сварных швах или вокруг них). Места сборки также могут быть источниками слабых мест конструкции, когда процесс сборки выполняется некорректно, что может иметь место в условиях производства из-за неизбежных отклонений в производственном процессе, проблем с техническим обслуживанием и т.д. Таким образом, места сборки могут быть зонами, в которых в течение срока эксплуатации транспортного средства или в случае дорожно-транспортного происшествия образуются трещины и разрушения.

Авторы изобретения разработали полностью модернизированный передний элемент 1 в сборе, который позволяет уменьшить количество деталей с 8 входящих деталей в типовой конструкции только до двух входящих деталей. Это снижает сложность изготовления и риск возникновения слабых мест конструкции в местах сборки.

Со ссылкой на фиг. 4 и 5 передний элемент 1 в сборе по изобретению содержит верхний корпус 11 и нижний корпус 12. Верхний корпус 11 содержит правый участок 112 и левый участок 113, каждый из которых продолжается, по существу, в продольном направлении. Указанные правый и левый участки 112, 113 связаны друг с другом с помощью поперечного участка 114, продолжающегося, по существу, в поперечном направлении и прикрепленного к указанным правому и левому участкам в местах крепления, расположенных на задней стороне указанных участков. Нижний корпус 12 содержит правый участок 122 и левый участок 123, каждый из которых продолжается, по существу, в продольном направлении. Указанные правый и левый участки 122, 123 связаны друг с другом с помощью поперечного участка 124, продолжающегося, по существу, в поперечном направлении и прикрепленного к указанным правому и левому участкам в местах крепления, расположенных на задней стороне указанных участков.

Указанные верхний и нижний правые участки 112, 122 совместно ограничивают правый полый объем 20. Указанные верхний и нижний левые участки 113, 123 совместно ограничивают левый полый объем 30. Указанные правый и левый полые объемы 20, 30 продолжаются от передней стороны правого и левого участков до мест крепления указанных правого и левого участков к соответствующим поперечным участкам 114, 124.

Указанные полые объемы 20, 30 позволяют переднему элементу в сборе выдерживать энергию лобового удара, частично поглощать ее за счет пластической деформации и препятствовать проникновению и передаче энергии остальной части конструкции.

Правый участок 112 верхнего корпуса содержит нижние внутренний и наружный 1121 и 1122 участки контура, продолжающиеся по нижнему краю указанного правого участка верхнего корпуса соответственно на внутренней стороне и наружной стороне указанного правого участка. Указанные нижние участки контура могут быть, например, прямолинейными или криволинейными. Указанные нижние участки контура могут быть, например, в форме полок, как показано на фиг. 4 и 5. Сходным образом левый участок 113 верхнего корпуса содержит нижние внутренний и наружный 1131 и 1132 участки контура, правый участок 122 нижнего корпуса содержит верхние внутренний и наружный 1221 и 1222 участки контура, и левый участок 123 нижнего корпуса содержит верхние внутренний и наружный 1231 и 1232 участки контура.

Соответствующие контуры верхнего и нижнего корпусов имеют сопрягающиеся формы, так что они соответствуют друг другу, когда верхний и нижний корпуса 11, 12 сводятся вместе при сборке переднего элемента в сборе. Более конкретно нижний внутренний участок 1121 контура правого участка верхнего корпуса имеет сопрягающуюся форму с верхним внутренним участком 1221 контура правого участка нижнего корпуса, нижний наружный участок 1122 контура правого участка верхнего корпуса имеет сопрягающуюся форму с верхним наружным участком 1222 контура правого участка нижнего корпуса, нижний внутренний участок 1131 контура левого участка верхнего корпуса имеет сопрягающуюся форму с верхним внутренним участком 1231 контура левого участка нижнего корпуса, и нижний наружный участок 1132 контура левого участка верхнего корпуса имеет сопрягающуюся форму с верхним наружным участком 1232 контура левого участка нижнего корпуса. Верхний и нижний корпуса собирают посредством их крепления друг к другу, по меньшей мере, вдоль части указанных верхних и нижних левых и правых внутренних и наружных участков контура.

Благодаря вышеописанной конструкции можно собирать весь передний элемент в сборе, используя только две детали, верхний и нижний корпуса 11, 12. Это значительно упрощает изготовление и материально-техническое обеспечение. Также уменьшается число мест сборки, которые ограничиваются до верхних и нижних участков контура правого и левого участков, что ограничивает количество слабых мест конструкции, обусловленных сборкой, и, следовательно, позволяет изготавливать более прочный передний элемент 1 в сборе.

Кроме того, передний элемент 1 в сборе по изобретению также хорошо пригоден в качестве отдельного основания для сборки всего переднего модуля транспортного средства. Со ссылкой на фиг. 2, к примеру, бампер 5 в сборе и колесные арки 9 могут крепиться к переднему элементу 1 в сборе для формирования отдельного узла переднего модуля, который затем вставляют в остальную часть неокрашенного кузова в сборочном цехе во время заключительной сборки. Другими элементами, которые могут быть встроены в передний модуль, являются элементы 7 подвески. Изготовление такого отдельного переднего модуля может значительно упростить последовательность сборки в сборочном цехе во время заключительной сборки. Передний элемент в сборе по изобретению, в частности, пригоден к практическому применению этого типа, поскольку он является полностью жесткой встраиваемой конструкцией в продольном и в поперечном направлениях. Указанная полностью жесткая в продольном и поперечном направлениях конструкция позволяет связывать между собой все различные детали, составляющие передний модуль. Кроме того, конструкция по изобретению также позволяет легко обеспечивать зоны сборки с другими деталями в пределах переднего элемента 1 в сборе.

Ниже приводится описание конкретных вариантов выполнения вышеописанного изобретения, которые могут быть внедрены по отдельности или в любой возможной комбинации.

В конкретном варианте выполнения верхний и нижний корпуса 11, 12 соединяются вдоль соответствующих верхних и нижних участков контура с помощью сварки, например, MIG-сварки (сварка плавящимся электродом в среде инертного газа) или MAG-сварки (сварка плавящимся электродом в среде активного газа).

В конкретном варианте выполнения, представленном на фиг. 4 и 5, верхние и нижние участки контура правых и левых верхних и нижних участков являются плоскими полками. Как преимущество, это позволяет соединять их с помощью точечной контактной сварки. Это также позволяет соединять полки с помощью лазерной сварки, например, с помощью дистанционной лазерной сварки, например, посредством формирования лазерных швов, которые являются короткими лазерными швами, имеющими форму, хорошо пригодную для выполнения крепления и воспроизводимую по длине полок.

В конкретном варианте выполнения передний элемент 1 в сборе также содержит усиливающие элементы внутри полых объемов 20, 30 для дополнительного повышения сопротивления в случае лобового удара. Усиливающие элементы, в общем, являются плоскими пластинами, продолжающимися, в общем, в горизонтальной плоскости и собранными в правом и левом участках, например, с помощью контактной сварки или MIG / MAG-сварки.

В конкретном варианте выполнения, представленном на фиг. 6, нижний корпус 12 также содержит на заднем конце левый и правый задние удлинители 1225, 1235, продолжающиеся назад дальше поперечного участка 124 нижнего корпуса. Например, как показано на фиг. 6, указанные задние удлинители 1225, 1235 расходятся наружу и служат в качестве мест крепления к продольным элементам, расположенным под панелью пола. Фактически, сходящиеся внутрь от передней стороны к задней стороне правый и левый участки 122, 123, соединенные с расходящимися наружу задними удлинителями 1225, 1235, как показано на фиг. 6, позволяют оптимизировать ширину переднего элемента 1 в сборе с передней стороны и захватывать остальную часть продольных элементов конструкции транспортного средства с задней стороны, оставляя достаточное пространство для колес и колесных арок 9 с наружных сторон переднего элемента в сборе в направлении поперечного участка 124.

В конкретном варианте выполнения верхний и нижний корпуса 11, 12 изготавливаются посредством формования отдельного металлического листа. Как преимущество, это позволяет дополнительно уменьшить количество погрузочно-разгрузочных операций и операций штамповки. Использование отдельного металлического листа для изготовления верхнего и нижнего корпусов также обеспечивает оптимальное взаимодействие всех участков указанных корпусов и, следовательно, оптимальные характеристики, например, во время противодействия лобовому столкновению. В частности, оно обеспечивает оптимальное взаимодействие левых участков и поперечных участков, а также правых участков и поперечных участков. Взаимодействие указанного типа особенно важно в случае лобовых ударов с малым перекрытием, когда одна боковая сторона захватывает большую часть ударной энергии, которая частично передается другой боковой стороне и остальной части конструкции транспортного средства в результате взаимодействия с поперечными участками.

В конкретном варианте выполнения верхний и нижний корпуса изготавливаются посредством формования отдельного металлического листа, состоящего из сварной составной заготовки, например, содержащей вспомогательные заготовки из стальных листов. Как преимущество, это позволяет оптимально распределять материалы определенных марок и определенной толщины в различных зонах верхнего и нижнего корпусов в зависимости от требуемых эксплуатационных характеристик и поведения материала в каждой зоне. Это также позволяет оптимизировать и уменьшить количество отходов, образующихся в процессе изготовления верхнего и нижнего корпусов. Фактически, верхний и нижний корпуса имеют U-образную конструкцию, что предусматривает резку материала с большим количеством отходов внутри цельных заготовок для получения деталей U-образной формы. С другой стороны, при использовании нескольких вспомогательных заготовок, скомбинированных в составных сварных заготовках, можно использовать, по существу, прямоугольные вспомогательные заготовки для левого, правого и поперечного участков, что обусловливает образование очень небольшого количества отходов. Авторы изобретения установили, что благодаря использованию отдельного металлического листа, выполненного из сварных заготовок, свариваемых с помощью лазерной сварки, для получения верхних и нижних корпусов улучшенное взаимодействие различных участков переднего элемента в сборе и значительное уменьшение зон перекрытия для сборки отдельных деталей обусловливает значительное снижение веса порядка 15 – 20%.

В конкретном варианте выполнения заготовки или вспомогательные заготовки, используемые для изготовления верхнего и нижнего корпусов, содержат прокатанные заготовки со специальными свойствами.

В конкретном варианте выполнения верхний и нижний корпуса 11, 12 также содержат деформируемый участок, продолжающийся вдоль передней части правых и левых участков 112, 122, 113, 123 указанных корпусов, и недеформируемый участок, продолжающийся вдоль задней части правых и левых участков и вдоль, по меньшей мере, части поперечных участков 114, 124 указанных корпусов. Сопротивление пластической деформации указанных деформируемых участков меньше сопротивления пластической деформации указанных недеформируемых участков. Например, произведение предела прочности на растяжение на среднюю толщину указанных деформируемых участков меньше произведения предела прочности на растяжение на среднюю толщину указанных недеформируемых участков. Как преимущество, на случай лобового удара это позволяет изготавливать передний элемент в сборе 1, содержащий переднюю часть, соответствующую деформируемым участкам рядом с бампером 5 в сборе и на самом дальнем расстоянии от пассажирского салона, которые подвергаются пластической деформации, например, локальным продольным деформациям, тем самым поглощая часть ударной энергии. В то же время недеформируемый участок переднего элемента в сборе, расположенный с задней стороны, т.е. наиболее близко к пассажирскому салону, будет противодействовать проникновению энергии, тем самым защищая пассажиров, а также передавая оставшуюся энергию удара остальной части конструкции транспортного средства.

В конкретном варианте выполнения вышеописанные деформируемые участки получают посредством изготовления верхнего и нижнего корпусов, используя сварные составные заготовки и материал с передней стороны левого и правого участков, имеющий более низкое сопротивление пластической деформации, чем материал, используемый с задней стороны указанных левого и правого участков и для поперечных участков. Например, произведение предела прочности на растяжение на среднюю толщину указанных деформируемых участков меньше произведения предела прочности на растяжение на среднюю толщину указанных недеформируемых участков. На фиг. 4 представлен пример такого варианта выполнения, в котором линии сварных швов, разграничивающие материалы деформируемых и недеформируемых участков, схематически показаны в виде пунктирных линий 112w, 113w, 122w и 123w.

В конкретном варианте выполнения верхний и нижний корпуса изготавливаются посредством формования отдельного металлического листа, который может состоять из сварной составной заготовки, с использованием горячей штамповки. Как преимущество, это позволяет изготавливать очень высокопрочные детали сложной формы без проблем с пружинением. При использовании сварных составных заготовок также обеспечивается исключение воздействия процесса сборки вспомогательных заготовок на свойства готовой детали, поскольку места сборки, например, лазерные сварные швы или точечные сварные швы подвергаются металлургическим превращениям в процессе горячей штамповки.

В конкретном варианте выполнения, по меньшей мере, один из корпусов, верхний или нижний, изготавливается посредством многоэтапной горячей штамповки. Как преимущество, это позволяет изготавливать детали еще более сложных форм, обеспечивая очень высокие механические свойства деталей.

В конкретном варианте выполнения, по меньшей мере, один из корпусов, верхний или нижний, изготавливается посредством горячей штамповки, и заготовки, используемые для его изготовления, содержат следующие материалы или в форме цельных заготовок или комбинируемые в форме сварных составных заготовок:

- сталь, имеющая следующий состав в % вес.: 0,06% ≤ C ≤ 0,1%, 1% ≤ Mn ≤ 2%, Si ≤ 0,5%, AI ≤0,1%, 0,02% ≤ Cr ≤ 0,1%, 0,02% ≤ Nb ≤ 0,1%, 0,0003% ≤ B ≤ 0,01%, N ≤ 0,01%, S ≤ 0,003%, P ≤ 0,020%, меньше 0,1% Cu, Ni и Mo, остальное железо и неизбежные примеси в результате процесса производства. Благодаря такому диапазону состава предел текучести соответствующей зоны после горячей штамповки составляет 700 - 950 МПа, предел прочности на растяжение составляет 950 - 1200 МПа, и угол гибки составляет больше 75°. Например, этот материал используется в деформируемых участках переднего элемента 1 в сборе, поскольку его большой угол гибки в сочетании с высокими механическими свойствами позволяет поглощать большое количество ударной энергии, например, за счет локальных продольных деформаций;

- сталь, имеющая предел прочности на растяжение после горячей штамповки 1300 – 1650 МПа и предел текучести 950 - 1250 МПа;

- сталь, имеющая предел прочности на растяжение после горячей штамповки 1300 – 1650 МПа, предел текучести 950 - 1250 МПа и угол гибки больше 75°;

- сталь, имеющая следующий состав в % вес.: 0,020% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное железо и неизбежные примеси в результате процесса производства. Благодаря такому диапазону состава предел прочности на растяжение соответствующей зоны детали после горячей штамповки составляет 1300 - 1650 МПа, и предел текучести составляет 950 - 1250 МПа. Например, этот состав стали используется в недеформируемом участке переднего элемента в сборе, поскольку он препятствует проникновению ударной энергии благодаря высоким механическим свойствам;

- сталь, имеющая предел прочности на растяжение после закалки под прессом выше 1800 МПа;

- сталь, имеющая следующий состав в % вес.: 0,024% ≤ C ≤ 0,38%, 0,40% ≤ Mn ≤3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,01%, Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, остальное железо и неизбежные примеси в результате процесса производства. Благодаря такому диапазону состава предел прочности на растяжение соответствующей зоны переднего элемента в сборе после горячей штамповки составляет выше 1800 МПа. Например, этот материал используется в недеформируемой зоне;

- сталь, имеющая следующий состав в % вес.: C: 0,15 - 0,25%, Mn: 0,5 - 1,8%, Si: 0,1 - 1,25%, Al: 0,01 - 0,1%, Cr: 0,1 - 1,0%, Ti: 0,01 - 0,1%, B: 0,001 - 0,004%, P ≤ 0,020%, S ≤ 0.010%, N ≤ 0,010 % и содержащая при необходимости один или несколько из следующих элементов в процентах по весу: Mo ≤ 0,40%, Nb ≤ 0,08 %, Ca ≤ 0,1 %, остальное железо и неизбежные примеси в результате плавления. Благодаря такому диапазону состава предел прочности на растяжение соответствующей зоны переднего элемента в сборе после горячей штамповки составляет выше 1350 МПа, и угол гибки составляет больше 70°;

- сталь, имеющая следующий состав в % вес.: C: 0,26 - 0,40%, Mn: 0,5 - 1,8%, Si: 0,1 - 1,25%, Al: 0,01 - 0,1%, Cr: 0,1 - 1,0%, Ti: 0,01 - 0,1%, B: 0,001 - 0,004%, P ≤ 0,020%, S ≤ 0.010%, N ≤ 0,010 % и содержащая при необходимости один или несколько из следующих элементов в процентах по весу: Ni ≤ 0,5%, Mo ≤ 0,40%, Nb ≤ 0,08 %, Ca ≤ 0,1 %, остальное железо и неизбежные примеси в результате плавления. Благодаря такому диапазону состава предел прочности на растяжение соответствующей зоны переднего элемента в сборе после горячей штамповки составляет выше 1500 МПа, и угол гибки составляет больше 70°;

- сталь, имеющая следующий состав в % вес.: C: 0,2 - 0,34%, Mn: 0,50 - 1,24%, Si: 0,5 - 2%, P ≤ 0,020%, S ≤ 0,010%, N ≤ 0,010% и содержащая при необходимости один или несколько из следующих элементов в процентах по весу: Al ≤ 0,2%, Cr ≤ 0,8%, Nb ≤ 0,06%, Ti ≤ 0,06%, B ≤ 0,005%, Mo ≤ 0,35%, остальное железо и неизбежные примеси в результате плавления. Благодаря такому диапазону состава предел прочности на растяжение соответствующей зоны переднего элемента в сборе после горячей штамповки равен или выше 1000 МПа, и угол гибки составляет больше 55°;

- сталь, имеющая следующий состав в % вес.: C: 0,13 - 0,4%, Mn: 0,4 - 4,2%, Si: 0,1 - 2,5%, Cr ≤ 2%, Mo ≤ 0,65%, Nb ≤ 0,1%, Al ≤ 3,0%, Ti ≤ 0,1%, B ≤ 0,005 %, P ≤ 0,025%, S ≤ 0,01%, N ≤ 0,01%, Ni ≤ 2,0%, Ca ≤ 0,1%, W ≤ 0,30%, V ≤ 0,1%, Cu ≤ 0,2% и подтверждающая следующую комбинацию: 114 - 68*C - 18*Mn + 20*Si - 56*Cr - 60*Ni - 36*Al + 38*Mo + 79*Nb - 17691*B < 20, остальное железо и неизбежные примеси в результате плавления. Например, этот состав используется при горячей штамповке детали посредством многоэтапного процесса;

- сталь с нанесенным металлическим покрытием на основе алюминия. Выражение на «основе алюминия» означает покрытие, которое содержит, по меньшей мере, 50% вес. алюминия. Например, металлическое покрытие является покрытием на основе алюминия, содержащим Si в количестве 8 - 12% вес. Например, металлическое покрытие наносят посредством погружения основного материала в расплавленную металлическую ванну. Как преимущество нанесение металлического покрытия на основе алюминия исключает образование поверхностной окалины во время этапа нагрева в процессе горячей штамповки, что, в свою очередь, обеспечивает изготовление деталей горячей штамповкой без последующей операции пескоструйной очистки. Кроме того, покрытие на основе алюминия также обеспечивает антикоррозионную защиту детали во время эксплуатации транспортного средства;

- сталь с нанесенным металлическим покрытием на основе алюминия, содержащим 2,0 - 24,0% вес. цинка, 1,1 - 12,0% вес. кремния, при необходимости 0 - 8,0% вес магния и при необходимости дополнительные элементы, выбранные из Pb, Ni, Zr или Hf, причем весовое содержание каждого дополнительного элемента составляет менее 0,3% вес. остальное алюминий и неизбежные примеси. Как преимущество, металлическое покрытие указанного типа обеспечивает очень хорошую антикоррозионную защиту детали, а также хороший внешний вид поверхности после горячей штамповки.

В конкретном варианте выполнения, по меньшей мере, верхний или нижний корпус изготавливается горячей штамповкой сварной заготовки, свариваемой с помощью лазерной сварки и содержащей, по меньшей мере, одну вспомогательную заготовку, имеющую металлическое покрытие на основе алюминия, и указанные вспомогательные заготовки с алюминиевым покрытием предварительно подготавливают посредством абляции, по меньшей мере, части алюминия, присутствующего в покрытии, который загрязнял бы сварной шов и ухудшал его механические свойства.

В конкретном варианте выполнения, по меньшей мере, верхний или нижний корпус изготавливается горячей штамповкой сварной заготовки, свариваемой с помощью лазерной сварки и содержащей, по меньшей мере, одну вспомогательную заготовку, имеющую, по меньшей мере, одну сторону, покрытую верхним слоем, увеличивающим излучательную способность. Указанный верхний слой, увеличивающий излучательную способность, обеспечивает более высокую излучательную способность поверхности указанной вспомогательной заготовки по сравнению с той же самой вспомогательной заготовкой, которая не покрыта указанным верхним слоем, увеличивающим излучательную способность. Указанный верхний слой, увеличивающий излучательную способность, может наноситься или на верхнюю или на нижнюю сторону указанной вспомогательной заготовки. Если указанная вспомогательная заготовка содержит металлическое покрытие, как описано выше, верхний слой, увеличивающий излучательную способность, наносят сверху указанного металлического покрытия. Фактически, что касается верхнего слоя, увеличивающего излучательную способность, то для увеличения излучательной способности поверхности необходимо покрывать самую наружную поверхность вспомогательной заготовки. Как преимущество, указанный верхний слой, увеличивающий излучательную способность, обеспечивает увеличение скорости нагрева указанной вспомогательной заготовки и, следовательно, повышает производительность на этапе нагрева в процессе горячей штамповки. При использовании нескольких вспомогательных заготовок с различными толщинами указанный верхний слой, увеличивающий излучательную способность, как преимущество, наносят на вспомогательные заготовки, имеющие наибольшую толщину, для уменьшения различия во времени нагрева между различными вспомогательными заготовками и, следовательно, повышения производительности, увеличения технологического окна в процессе горячей штамповки и получения в итоге готовой детали, имеющей однородные свойства поверхности.

Группа изобретений относится к области транспортного машиностроения. Передний элемент в сборе автотранспортного средства содержит верхний и нижний корпус, каждый из которых содержит правый и левый участок, простирающиеся в продольном направлении. Указанные участки связаны друг с другом с помощью поперечного участка между местами крепления, расположенными на задней стороне левых и правых участков. Верхний и нижний участки ограничивают правый и левый полые объемы. Правый и левый полые объемы простираются до мест крепления правого и левого участков к поперечным участкам. Верхние правый и левый участки ограничиваются нижними внутренними и наружными участками контура. Нижние правый и левый участки ограничиваются верхними внутренними и наружными участками контура. Верхний и нижний корпуса собраны посредством их крепления вдоль верхних и нижних участков контура. Автотранспортное средство содержит упомянутый передней элемент в сборе. Достигается уменьшение энергии удара и снижение веса переднего элемента транспортного средства. 2 н. и 6 з.п. ф-лы, 6 ил.

1. Передний элемент (1) в сборе автотранспортного средства, содержащий верхний корпус (11) и нижний корпус (12), каждый из которых содержит соответственно правый участок (112, 122) и левый участок (113, 123), простирающиеся, по существу, в продольном направлении, причем указанные участки связаны друг с другом с помощью поперечного участка (114, 124), простирающегося, по существу, в поперечном направлении между местами крепления, расположенными на задней стороне указанных левых и правых участков, причем указанные верхний и нижний правые участки (112, 122) совместно ограничивают правый полый объем (20), указанные верхний и нижний левые участки (113, 123) совместно ограничивают левый полый объем (30), указанные правый и левый полые объемы (20, 30) простираются от передней стороны правого и левого участков до мест крепления указанных правого и левого участков к соответствующим поперечным участкам (114, 124), указанные верхние правый и левый участки (112, 113) ограничиваются нижними внутренними и наружными участками (1121, 1122, 1131, 1132) контура, указанные нижние правый и левый участки (122, 123) ограничиваются верхними внутренними и наружными участками (1221, 1222, 1231, 1232) контура, причем указанные верхний и нижний корпуса (11, 12) собраны посредством их крепления вдоль по меньшей мере части указанных соответствующих верхних и нижних участков контура.

2. Передний элемент (1) в сборе по п. 1, в котором указанные верхние и нижние участки контура (1121, 1122, 1131, 1132, 1221, 1222, 1231, 1232) являются плоскими полками, при этом указанные верхний и нижний корпуса (11, 12) собраны посредством их соединения вдоль указанных полок.

3. Передний элемент (1) в сборе по п. 1 или 2, в котором указанные верхний и нижний корпуса (11, 12), каждый, выполнены посредством формообразования из отдельного металлического листа.

4. Передний элемент (1) в сборе по любому из пп. 1 – 3, в котором указанные верхний и нижний корпуса (11, 12), каждый, выполнены посредством формообразования сварной составной заготовки посредством горячей штамповки.

5. Передний элемент (1) в сборе по любому из пп. 1 – 4, в котором указанные верхний и нижний корпуса (11, 12), каждый, содержат деформируемый участок, простирающийся вдоль передней части правого и левого участков указанных корпусов (112, 122, 113, 123), и недеформируемый участок, простирающийся вдоль задней части правого и левого участков указанных корпусов (112, 122, 113, 123) и вдоль по меньшей мере части поперечных участков (114, 124) указанных корпусов, причем сопротивление пластической деформации указанных деформируемых участков меньше сопротивления пластической деформации указанных недеформируемых участков.

6. Автотранспортное средство, содержащее передней элемент (1) в сборе по любому из пп. 1 – 5.

7. Автотранспортное средство по п. 6, в котором указанный передний элемент (1) в сборе собран с передним бампером (5) в сборе.

8. Автотранспортное средство по п. 6 или 7, в котором указанный передний элемент (1) в сборе собран с приборной панелью (6).

| US 2013278021 A1, 24.10.2013 | |||

| US 50023333 A, 15.02.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИН | 0 |

|

SU175644A1 |

| КОНСТРУКЦИЯ НИЖНЕЙ ЧАСТИ ТРАНСПОРТНОГО СРЕДСТВА И КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2718193C2 |

| СТРУКТУРА КУЗОВА, В ЧАСТНОСТИ ДОННАЯ СТРУКТУРА, ДЛЯ АВТОМОБИЛЯ | 2011 |

|

RU2536008C2 |

Авторы

Даты

2025-03-28—Публикация

2023-01-20—Подача