Группа изобретений относится к газовой промышленности и может быть использована при эксплуатации подземных хранилищ природного газа (ПХГ).

Известен способ ликвидации подземного хранилища природного газа (патент РФ №2508445, Е21В 43/00, опубл. 27.02.2014), включающий отбор активного объема газа и последующий отбор буферного объема газа. Буферный объем газа отбирают до полного его вытеснения углекислым газом (СО2) или азотом (N2), закачку которых производят при поддержании постоянного избыточного давления. Отбор буферного объема газа осуществляют стационарными газоперекачивающими агрегатами хранилища, а одновременную закачку углекислого газа или азота - передвижными компрессорными установками.

Недостаткам указанного способа является вероятность того, что при замещении буферного объема хранимого природного газа 100% диоксидом углерода вытеснение природного газа по кровле пласта-коллектора будет минимальным из-за разницы плотностей двух газов (CO2 будет фильтроваться преимущественно по подошве пласта-коллектора), при этом объем вытесняемого природного газа диоксидом углерода будет значительно меньше, чем в предлагаемом способе. Азот подчиняется законам модели идеального газа, таким образом при закачке 100% азота коэффициент вытеснения метана меньше, а также риски прорыва азота в зону эксплуатационного фонда скважин выше.

Активное вторжение агрессивных компонентов неуглеводородных смесей газов в зону эксплуатационного фонда скважин может привести к увеличению рисков преждевременного износа и к выходу из строя технологического оборудования, а также к уменьшению значения максимальной суточной производительности ПХГ.

Наиболее близким по технической сущности к заявляемой группе изобретений (прототипом) является способ эксплуатации подземного хранилища природного газа (патент РФ №2532278, B65G 5/00, опубл. 10.11.2014), включающий сооружение эксплуатационных скважин со вскрытием коллекторов хранилища, циклическую закачку в хранилище природного газа с созданием буферного и активного его объемов, отбор активного объема природного газа и закачку в хранилище диоксида углерода (CO2) с заменой на него части буферного объема природного газа. В процессе эксплуатации подземного хранилища газа диоксид углерода закачивают за несколько циклов с таким расчетом, чтобы в конце циклов отбора природного газа граница раздела диоксида углерода и природного газа в хранилище достигала нижних отверстий интервала перфорации эксплуатационных скважин коллекторов, используемых для отбора газа.

Недостатком известного способа является то, что при замещении буферного объема хранимого природного газа только диоксидом углерода вытеснение природного газа по кровле пласта-коллектора будет минимальным из-за разницы плотностей двух газов (СО2 будет фильтроваться преимущественно по подошве пласта-коллектора), при этом объем вытесняемого природного газа диоксидом углерода будет значительно меньше, чем в предлагаемом способе.

Задачей, на решение которой направлена предлагаемая группа изобретений, является разработка состава неуглеводородной смеси газов (используемой в качестве буферного объема газа), позволяющей эксплуатировать ПХГ с большим объемом замещения природного газа, а также обеспечивающей возможность повышения прочностных характеристик цементного камня скважины.

Техническим результатом, на достижение которого направлена предлагаемая группа изобретений, является повышение эффективности эксплуатации ПХГ с комбинированным буферным объемом газа за счет замещения большего объема природного газа, а также за счет повышения прочностных характеристик цементного камня скважины, обусловленного использованием композиции неуглеводородной смеси газов.

Указанный технический результат достигается за счет того, что для замещения буферного объема газа и повышения прочностных характеристик цементного камня заколонного пространства скважины при эксплуатации ПХГ используют композицию неуглеводородной смеси газов, содержащую диоксид углерода не более 85%, азота не более 55%, оксида углерода не более 30%.

В способе эксплуатации ПХГ, включающем сооружение эксплуатационных скважин со вскрытием коллекторов хранилища, циклическую закачку в ПХГ с созданием буферного и активного его объемов, отбор активного объема природного газа и закачку в ПХГ диоксида углерода с заменой части буферного объема природного газа, диоксид углерода закачивают в составе композиции неуглеводородной смеси газов, содержащей диоксид углерода не более 85%, азота не более 55%, оксида углерода не более 30%. Упомянутую композицию закачивают в нижнюю часть ПХГ с заменой части буферного объема газа. При этом закачку композиции неуглеводородной смеси газов выполняют таким образом, чтобы содержание неуглеводородных газов в скважинной продукции не превышало предельно допустимые значения, а в зоне закачки не было превышения максимально допустимого значения пластового давления.

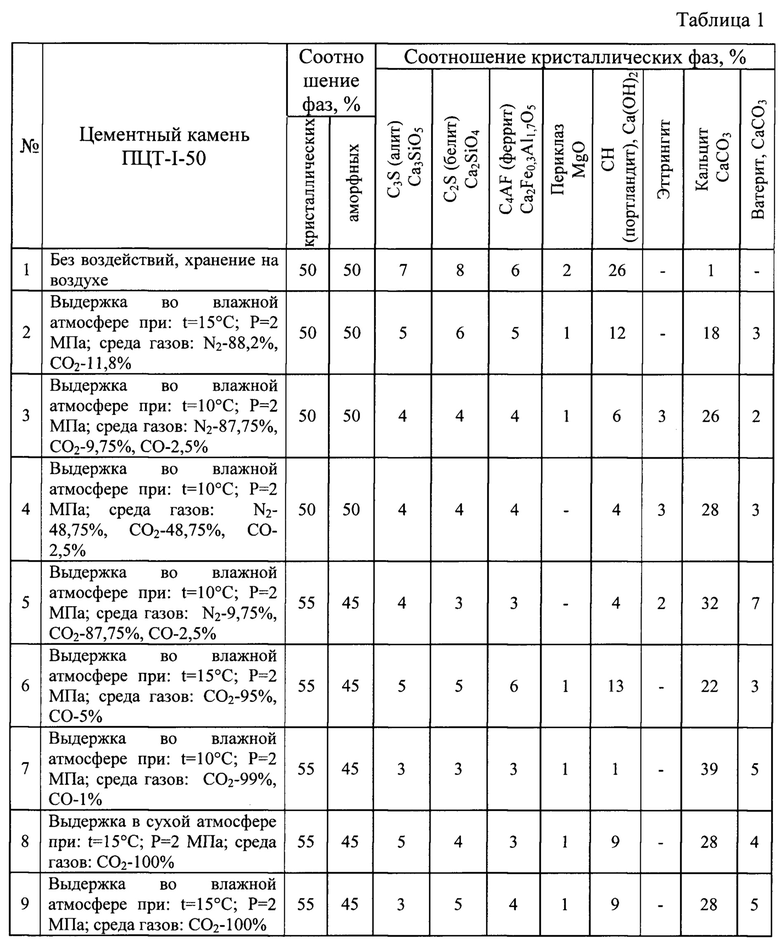

На фиг. 1 представлен график динамики коэффициента вытеснения метана смесью азота и диоксида углерода (50:50) из керновой модели пласта (МП) с параметрами Lмп=0,2924 м, Кабс=0,549*10-12 м2, Vпор=49,63*10-6 м3, Swo=25,18%, Рпл=4,56 МПа, Тпл=65°С, Ргор=15,8 МПа, где:

Lмп - длина МП, м;

Кабс - абсолютная проницаемость, м2;

Vпор - поровый объем, м3;

Swo - остаточная водонасыщенность, %;

Рпл - пластовое давление, МПа;

Тпл - пластовая температура,°С;

Ргор - горное давление, МПа.

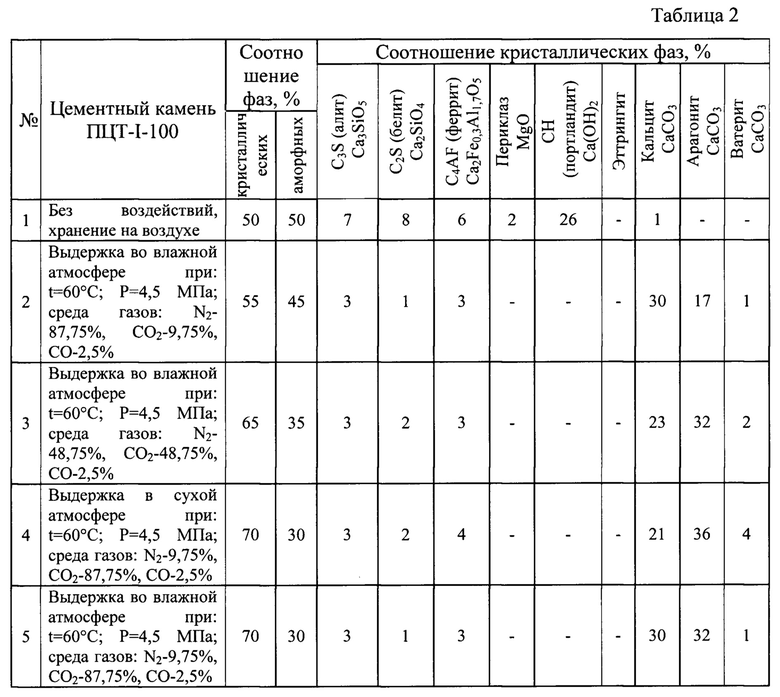

На фиг. 2 представлен график динамики содержания метана, азота и углекислого газа в выходящей продукции при закачке смеси азота и углекислого газа в МП №1.

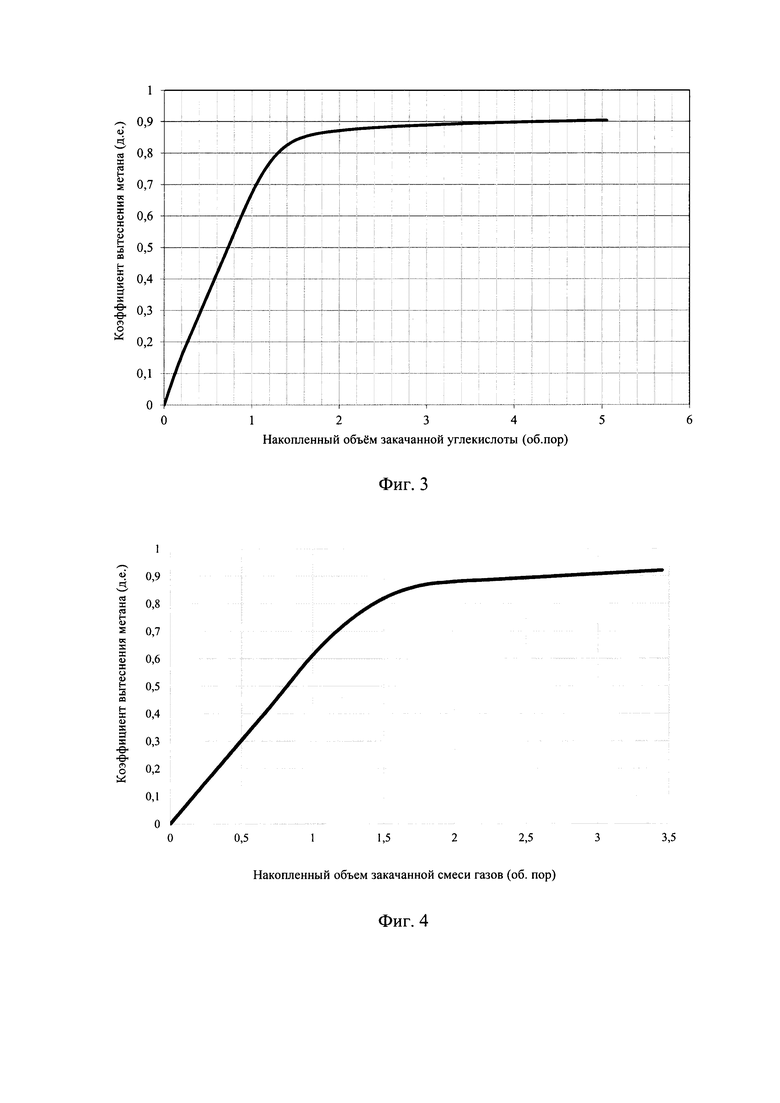

На фиг. 3 представлен график динамики коэффициента вытеснения метана диоксидом углерода из МП №2 с теми же параметрами.

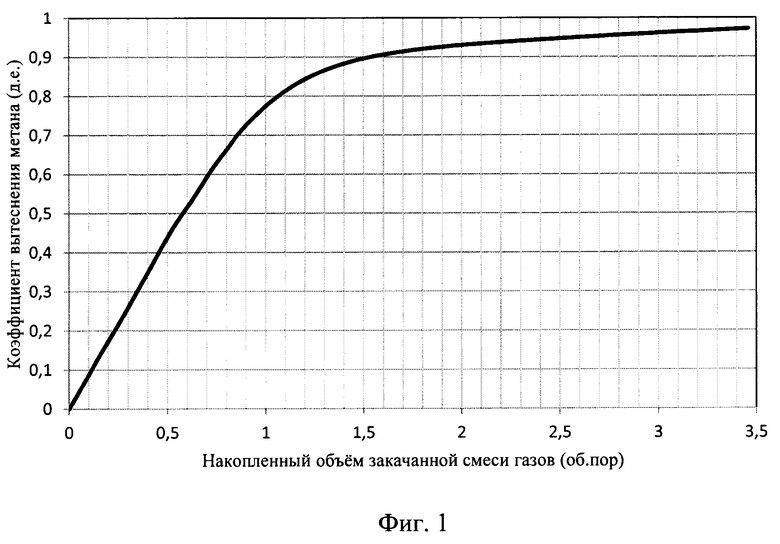

На фиг. 4 представлен график динамики коэффициента вытеснения метана смесью неуглеводоодных газов (70% CO2, 20% N2 и 10% СО) из МП №3 с теми же параметрами.

Способ осуществляют следующим образом.

Через эксплуатационные скважины, сооруженные со вскрытием коллекторов хранилищ, осуществляют циклическую закачку в ПХГ природного газа, создавая при этом буферный и активный его объем, с последующим отбором из ПХГ активного объема газа. В процессе эксплуатации ПХГ в его нижнюю часть закачивают неуглеводородную смесь газов, включающую диоксида углерода не более 85%, азота не более 55%, оксида углерода не более 30%. Неуглеводородную смесь газов закачивают с таким расчетом, чтобы при отборе всего активного объема газа содержание неуглеводородных газов в скважинной продукции не превышала предельно допустимые значения, установленные нормативными документами, а также в зоне нагнетания неуглеводородной смеси газов не было превышения максимально допустимого значения пластового давления Далее восполняют отобранный объем природного газа в цикле закачки в ПХГ.

Рассмотрим реализацию заявленного способа на примере керновой МП при закачке А) смеси неуглеводородных газов 50% N2 и 50% CO2, Б) 100% CO2, и В) смеси неуглеводородных газов 70% CO2, 20% N2 и 10% СО.

А) Длина керновой МП 50 см. Для керновой модели была создана остаточная водонасыщенность Кво, равная приблизительно 25%, и измерена открытая пористость.

В качестве модели газа в эксперименте по замене буферного газа смесью неуглеводородных газов был использован газообразный метан.

В качестве воды использовалась модель минерализованной воды (раствор NaCl в дистиллированной воде) с минерализацией 19 г/л.

Из фиг. 1 видно, что практически до момента прокачки 1 объема пор смесью неуглеводородных газов реализуется поршневое вытеснение метана из модели. Затем наступает прорыв смеси неуглеводородных газов и постепенный рост Квыт до предельного значения 96%.

На фиг. 2 представлена динамика изменения содержания метана, азота и углекислого газа в продукции скважин при закачке смеси азота и углекислого газа в МП, полученная с помощью хроматографического анализа. Вытеснение метана из керновой модели пласта производилось с расходом 0,08 см /мин. Всего прокачано 3,5 поровых объемов МП, продолжительность эксперимента составила 36,2 ч (один поровый объем прокачивался приблизительно за 10,3 ч). Весь закаченный объем газовой смеси составил порядка 173,7 см газовой смеси при пластовых условиях.

Из фиг. 2 видно, что первым на выходе МП появляется азот, а затем диоксид углерода: азот появляется на выходе модели пласта при прокачке 0,5 объема пор, в то время как диоксид углерода появляется только после прокачки 0,65 объема пор МП. Таким образом данный факт свидетельствует о том, что во избежание раннего прорыва азота его содержание в неуглеводородной смеси необходимо снижать. С точки зрения прорыва негуглеводородных газов более предпочтительным является СО2, он является основным компонентом смеси.

Если учесть, что прокачка 1 объема пор смесью неуглеводородных газов с расходом 0,08 см3/мин происходит за 10,3 часа, то интервал времени между появлением азота и диоксида углерода на выходе МП будет равняться приблизительно 1,5 часа. Напомним, что эта оценка справедлива для МП длиной 29,24 см и перепада давления на МП в 0,2 кПа. Если спроецировать полученный результат на масштаб ПХГ, предположив, что время задержки поступления СО2 на выход модели прямо пропорционален длине модели, и принять расстояние от эксплуатационной до наблюдательной скважины 250 м, а градиенты давления в лабораторном и натурном эксперименте одинаковые, то получим следующий результат: диоксид углерода появится в наблюдательной скважине только через 53 дня после появления в ней азота. Ясно, что на ПХГ при закачке будут использоваться большие градиенты давления, и, значит, реальная задержка появления диоксида углерода, по сравнению с азотом, будет отличаться от экспериментальной с учетом еще фактора растекания по пласту. Вместе с тем, задержка появления диоксида углерода по сравнению с азотом все равно останется и, по-видимому, составит несколько дней. Из фиг. 2 также следует, что соотношение объемов азота и диоксида углерода при фильтрации через пористую среду претерпевает изменения: если на вход МП подается смесь N2 и CO2 в пропорции 50:50, то на выходе МП соотношение неуглеводородных газов будет 54:44 (остальное в смеси - метан), а в переходной зоне (зона смесимости) это соотношение еще больше (47:26 (остальное в смеси-метан) - при прокачке смеси в количестве 1,3 поровых объемов). Возможно, СО2 адсорбируется поверхностью фильтрационных каналов, а также растворяется в остаточной воде (остаточная вода в МП составляет Swo=25,18%.) Вместе с тем, по мере продолжения закачки смеси N2 и CO2 на вход МП до больших объемов (до 2,5-3,5 объемов пор) соотношение неуглеводородных газов стремится к исходному значению 50:50.

Б) Вытеснение метана диоксидом углерода из керновой МП длиной 50 см производилось закачкой CO2 с расходом 0,13 см3/мин. Всего прокачано более 5 поровых объемов МП, продолжительность эксперимента составила 42 ч (один поровый объем прокачивался приблизительно за 8,2 ч). В эксперименте использована двуокись углерода газообразная по ГОСТ 8050-85.

МП формировалась из набора тех же образцов керна, как и в случае А. На фиг. 3 представлен график вытеснения метана диоксидом углерода.

Максимальный коэффициент вытеснения Квыт метана диоксидом углерода составил 0,87.

В) Вытеснение метана диоксидом углерода из керновой МП длиной 50 см производилось смесью неуглеводородных газов 70% CO2, 20% N2 и 10% СО с расходом 0,10 см3/мин. Всего прокачано 3,5 поровых объемов МП, продолжительность эксперимента составила 35,1 ч (один поровый объем прокачивался приблизительно за 9,8 ч). Весь закаченный объем неуглеводородной газовой смеси составил порядка 194,1 см3 при пластовых условиях.

МП формировали из набора тех же образцов керна, как и в случае А и Б. На фиг .4 представлен график вытеснения метана смесью неуглеводородных газов (70% CO2, 20% N2 и 10% СО).

Максимальный коэффициент вытеснения Квыт метана смесью неуглеводородных газов (70% CO2, 20% N2 и 10% СО) составил 0,93.

Таким образом, результаты экспериментальных исследований показывают, что показатели неуглеводородной смеси газов (70% CO2, 20% N2 и 10% СО) с точки зрения прорыва близки к характеристикам 100% CO2, но являются более эффективными с точки зрения объема вытеснения метана.

Для приготовления испытательных образцов цементного камня использовали цемент тех марок, которые используют при цементировании скважин эксплуатационных колонн:

ПЦТ-I-50;

ПЦТ-II-100;

ПЦТ-I-G-CC-1.

По данным метода рентгеновской дифракции цементный камень, сформированный из цемента марки ПЦТ-I-50, состоит на 50% из рентгеноаморфного вещества - C-S-H геля, представленного аморфным или слабо закристаллизованным гидратом силиката кальция. Основной кристаллической фазой является портландит - Са(ОН)2, содержание 26%, который образовался в результате гидратации клинкерных фаз. Портландит Са(ОН)2 появляется в течение первых нескольких часов гидратации, через несколько дней Са(ОН)2 доминирует, также являясь коррозионно неустойчивым веществом вследствие низкой растворимости, выщелачивания, карбонизации. В незначительном количестве присутствуют не подвергшиеся гидратации клинкерные фазы: C3S (алит), C2S (белит), C4AF (феррит). Суммарное содержание клинкерных фаз составляет 21%. В образце диагностировано присутствие следового количества кальцита, образование которого, вероятно, происходит на поверхности образца, при взаимодействии портландита и других гидратных новообразований с атмосферным CO2. Поверхностная карбонатизация не оказывает серьезного влияния на прочностные свойства цементного камня, так как не затрагивает глубинную структуру цементного камня.

По данным рентгенофазового анализа тампонажный камень из цемента марки ПЦТ-II-100, имеющий возраст 162 суток, в основном состоит из рентгеноаморфного вещества - C-S-H геля, представленного аморфным или слабо закристаллизованным гидратом силиката кальция. Содержание аморфного вещества в образце составляет 55%. Фазы, имеющие кристаллическую структуру, составляют только 45%. Основной кристаллической фазой является портландит - Са(ОН)2, содержание 27%, который образовался в результате гидратации клинкерных фаз. В следовых количествах присутствуют не прореагировавшие клинкерные фазы: C3S (алит), C2S (белит), C4AF (феррит), что характерно для тамнонажного камня такого возраста. Суммарное содержание клинкерных фаз составляет 15%. Портландит - гидрокисид кальция Са(ОН)2 появляется в течение первых нескольких часов гидратации, через несколько дней Са(ОН)2 доминирует, являясь коррозионно неустойчивым веществом вследствие низкой растворимости, выщелачивания, карбонизации

По данным метода рентгеновской дифракции цементный камень, сформированный из цемента марки ПЦТ-I-G-CC-1 (API Class G), состоит на 45% из рентгеноаморфного вещества - C-S-H геля, представленного аморфным или слабо закристаллизованным гидратом силиката кальция. Фазы, имеющие кристаллическую структуру, составляют 55%. При этом основной кристаллической фазой является портландит - Са(ОН)2, содержание 25%, который образовался в результате гидратации клинкерных фаз. В значительном количестве присутствуют не подвергшиеся гидратации клинкерные фазы: C3S (алит), C2S (белит), C4AF (феррит), суммарное содержание составляет 23%. В образце цементного камня диагностирован эттрингит, содержание составляет 4%. Эттрингит гидросульфоалюминат кальция с формулой: Ca6Al2(SO4)3(ОН)12⋅26H2O обнаруживают уже через несколько часов, и интенсивность их растет, достигая максимума к 1 суткам. Затем они имеют тенденцию к уменьшению и могут полностью исчезнуть, хотя во многих цементах они сохраняются бесконечно долго. Эттрингит, образовавшийся при твердении цемента, является составной частью структуры цементного камня и определяет формирование его ранней прочности. Конструктивные свойства эттрингита заключаются в том, что он нерастворим в воде и поры, заполненные им, в виде комплексов дендритных кристаллов, не пропускают воду, а бетон сохраняет водо- и паронепроницаемость. В образце диагностировано присутствие следового количества кальцита, образование которого, вероятно, происходит на поверхности образца, при взаимодействии портландита и других гидратных новообразований с атмосферным CO2. Поверхностная карбонатизация не оказывает серьезного влияния на прочностные свойства, так как не затрагивает глубинную структуру цементного камня.

Фазовый состав цементного камня ПЦТ-I-50 при воздействии неуглеводородной смеси газов, содержащей N2, CO2 и СО.

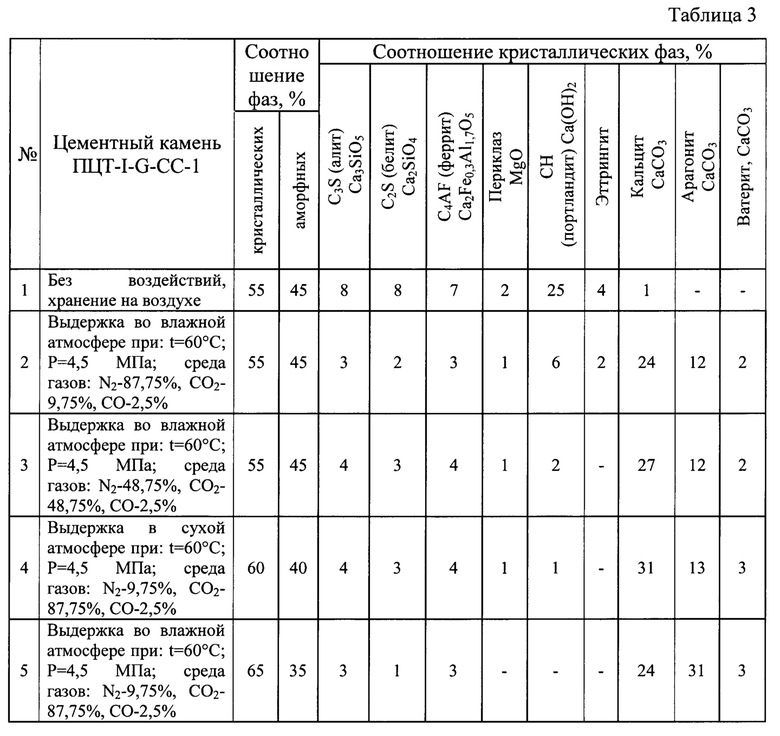

Для изучения максимально ускоренных процессов влияния неуглеводородной смеси газов, содержащей N2, CO2 и СО, на структуру и фазовый состав цементного камня из цемента марки ПЦТ-I-50 проводили определение фазового состава методом рентгеновской дифракции на 9-ти цилиндрических образцах размерами 19×19 мм. Результаты определения фазового состава образцов цементного камня (цилиндры 19×19 мм) из цемента марки ПЦТ-I-50, которые подвергались различной выдержке (с учетом содержания аморфного вещества) представлены в таблице 1.

По данным рентгенофазового анализа образцов цементного камня из цемента марки ПЦТ-I-50 можно заключить, что при воздействии неуглеводородной смеси газов N2, CO2 и СО в различном их соотношении, происходит изменение фазового состава цементного камня.

Образцы цементного камня №2 и №3, которые выдерживались во влажной атмосфере в схожих газовых средах и термобарических условиях, имеют идентичный фазовый состав (таблица 1). При этом в данных образцах не изменилось соотношение кристаллических и аморфных фаз, по сравнению с образцом цементного камня №1, который не подвергался воздействию, но произошло изменение состава кристаллических фаз. В образцах №2 и №3 произошло снижение содержания клинкерных фаз, а также продуктов гидратации цемента - портландита и эттрингита. При этом увеличилось содержание кальцита и в следовом количестве появилась полиморфная модификация карбоната кальция - ватерит (таблица 1). В образце №2, суммарное содержание карбонатных минералов составляет 21%, а в образце №3 составляет 28%, следовательно, присутствие в газовой среде СО приводит к ускорению процессов карбонатизации цементного камня.

В образце №4, который выдерживался во влажной атмосфере при: t=10°C, Р=2 МПа в газовой среде: N2 - 48,75%, CO2 - 48,75%, СО - 2,5% соотношение рентгеноаморфного C-S-H геля не изменилось по сравнению с образцом №1, но произошло изменение состава кристаллических фаз. Произошло увеличение содержания карбонатных фаз, суммарное содержание составляет 31%, за счет снижения содержания клинкерных фазы, портландита и эттрингита.

В усредненных пробах образцов цементного камня размером 19×19 мм, из цемента марки ПЦТ-I-50 №5 - 9 происходит увеличение содержания кристаллических фаз с 50% до 55%, за счет увеличения содержания карбонатных минералов. Образование карбонатных минералов связано с преобразованиями рентгеноаморфного C-S-H геля, портландита, эттрингита, которые образуются в результате гидратации цемента, а также вовлекаются в процесс карбонатизации и не гидратированные клинкерные фазы. В образцах так же диагностированы клинкерные фазы - алит, белит и феррит, а также портландит. Наличие клинкерных фаз и фаз, образовавшихся во время гидратации цементов, указывает на то, что выдержка в течение 125 суток образцов цементного камня размером 19×19 мм из цемента марки ПЦТ-I-50, даже во влажной атмосфере в среде СО2-100% привела только к поверхностной карбонатизации, центральная часть образцов не подверглась изменению.

По результатам исследований образцов цементного камня размером 19×19 мм, из цемента марки ПЦТ-I-50, которые выдерживались 125 суток при воздействии неуглеводородной смеси газов N2, CO2 и СО в различном их соотношении при t=10 (15)°С, Р=2 МПа, можно заключить:

- процессы взаимодействия цементного камня с неуглеводородной смесью газов N2, CO2 и СО происходят через внешнюю поверхность образца (перестройка структуры, карбонатизация);

- с увеличением содержания CO2 в газовой смеси в образцах цементного камня происходит увеличение содержания карбонатных минералов - кальцита и ватерита;

- присутствие даже незначительного количества СО (0,5% СО) в газовой смеси приводит к ускорению процессов карбонатизации;

- в сухой атмосфере процессы карбонатизации протекают медленнее, чем во влажной среде, влажная атмосфера способствует скорейшему и более глубокому преобразованию структуры камня (мокрые или влажные материалы особенно подвержены влиянию атмосферного CO2, сухие же к нему невосприимчивы);

- образцы, выдержанные 125 суток во влажной атмосфере при: t=15°C; Р=2 МПа в газовой среде CO2 - 100%, не подверглись полной карбонатизации (в усредненной пробе диагностируются портландит и клинкерные фазы, а также сохраняется значительное количество рентгеноаморфного C-S-H геля).

Фазовый состав тампонажного камня ПЦТ-II-100 при воздействии неуглеводородной смеси газов N2, CO2 и СО.

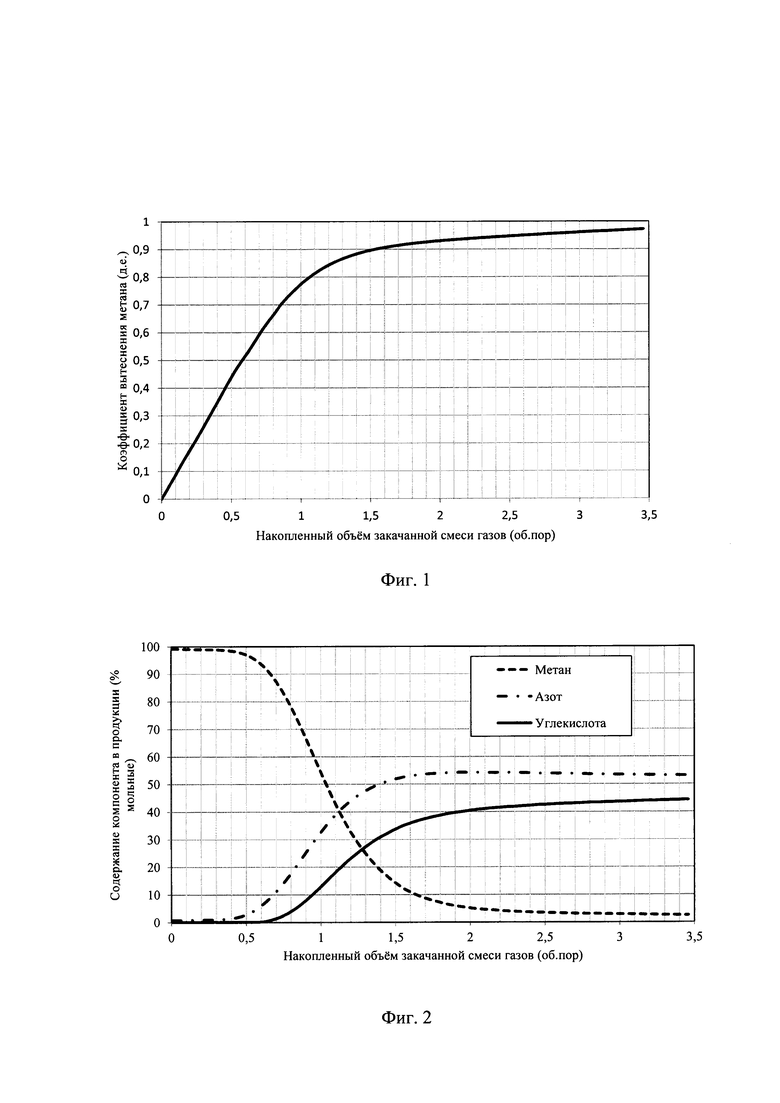

Методом рентгеновской дифракции определен фазовый состав 5-ти образцов тампонажного камня из цемента марки ПЦТ-II-100, которые подвергались различной выдержке (с учетом содержания аморфного вещества), результаты представлены в таблице 2.

По данным рентгенофазового анализа образцов цементного камня из цемента марки ПЦТ-II-100 можно заключить, что при воздействии газовой атмосферы, состоящей из неуглеводородной смеси газов N2, CO2 и СО в различном их соотношении при t=60°C, Р=4,5 МПа, происходит изменение фазового состава цементного камня.

Выдерживание образца №2 цементного камня размером 19×19 мм во влажной атмосфере при t=60°C; Р=4,5 МПа в неуглеводородной смеси газов N2-87,75%, CO2-9,75%, СО-2,5% оказало влияние на структуру цементного камня. В образце увеличилось содержание кристаллических фаз с 50 до 55%, по сравнению с образцом №1, который не подвергался воздействию. Содержание основных клинкерных фаз цемента снизилось в три раза и составило 7%. Содержание портландита снизилось с 26% до 0, при этом в образце увеличилось содержание карбонатных минералов (кальцит, арагонит и ватерит) до 48%, основным из которых является кальцит - содержание 30%.

Образец цементного камня №3 ПЦТ-II-100 размером 19×19 мм, выдержанный при t=60°C; Р=4,5 МПа в среде неуглеводородной смеси газов N2-48,75%, СО2-48,75%, СО-2,5% по фазовому составу очень сильно отличается от цементного камня, который не подвергался воздействию. В образце значительно увеличилось содержание кристаллических фаз с 50 до 65%, содержание аморфных фаз составляет 35%, следовательно, данное воздействие оказало серьезное влияние на структуру цементного камня, что может повлиять на прочностные свойства. Основную часть кристаллических фаз составляют карбонатные минералы арагонит, кальцит и ватерит, суммарное содержание составляет 57% с преобладанием в образце арагонита (содержание 32%). Содержание клинкерных фаз цемента составило 8%, что более чем в два раза меньше по сравнению с образцом №1 без воздействий. В образце не диагностирован портландит.

Образцы цементного камня ПЦТ-II-100 размером 19×19 №4 и №5, которые выдерживались при t=60°C, Р=4,5 МПа в одинаковой среде неуглеводородной смеси газов N2-9,75%, СО2-87,75%, СО-2,5%, но с различной атмосферой (влажная и сухая) имеют не значительные различия фазового состава, заключающиеся в основном в замедлении карбонатизации цементного камня в сухой атмосфере. Содержание кристаллических фаз в образцах одинаково, и составляет 70%. В следовых количествах присутствуют клинкерные фазы. Основной кристаллической фазой образцов является арагонит, наибольшее содержание диагностируется в образце №4, который выдерживался в сухой атмосфере, содержание арагонита составляет 36%. Суммарное содержание карбонатных минералов составляет 61% для сухой атмосферы и 63% для влажной атмосферы.

По результатам исследований образцов цементного камня размером 19×19 мм, из цемента марки ПЦТ-II-100, которые выдерживались 125 суток при воздействии неуглеводорродной смеси газов N2, CO2 и СО в различном их соотношении при t=60°C, Р=4,5 МПа, можно заключить:

- процессы взаимодействия цементного камня с неуглеводородной смесью газов N2, CO2 и СО происходят через внешнюю поверхность образца (перестройка структуры рентгеноаморфного C-S-H геля, карбонатизация);

- с увеличением содержания CO2 в газовой смеси в образцах тампонажного камня происходит увеличение содержания карбонатных минералов - кальцита, арагонита и ватерита;

- в сухой атмосфере процессы карбонатизации протекают медленнее, чем во влажной среде, влажная атмосфера способствует скорейшему и более глубокому преобразованию структуры цементного камня;

- образцы, выдержанные 125 суток во влажной атмосфере при t=60°C, Р=4,5 МПа в среде неуглеводородной смеси газов N2-9,75%, CO2-87,75%, СО-2,5% подверглись практически полному изменению структуры цементного камня (значительное снижение количества рентгеноаморфного C-S-H геля, преобладание кальцита и арагонита среди фаз с кристаллической структурой).

Образцы цементного камня ПЦТ-II-100, выдержанные при t=60°C, Р=4,5 МПа не устойчивы к воздействиям CO2 - происходит карбонатизация цементного камня, которая затрагивает не только поверхностные слои, но и внутреннюю часть образца (значительное увеличение содержания кальцита и арагонита). По фазовому составу в образцах в значительном количестве содержатся метастабильные фазы: ватерит и арагонит, которые с течением времени будут переходить в кальцит, что приведет к дальнейшему изменению структуры цементного камня и повлечет изменение прочностных свойств цементного камня. Серьезные изменения фазового состава образцов могут повлиять на прочностные свойства цементного камня.

Фазовый состав цементного камня ПЦТ-I-G-CC-1 при воздействии неуглеводородной смеси газов N2, CO2 и СО.

Результаты определения фазового состава 5-ти образцов цементного камня (цилиндры 19×19 мм) из цемента марки ПЦТ-I-G-CC-1, которые подвергались различной выдержке (с учетом содержания аморфного вещества) представлены в таблице 3.

По данным рентгенофазового анализа образцов цементного камня из цемента марки ПЦТ-I-G-CC-1 можно заключить, что при воздействии газовой атмосферы, состоящей из неуглеводородной смеси газов N2, CO2 и СО в различном их соотношении при t=60°C, Р=4,5 МПа, происходит изменения фазового состава цементного камня.

Выдерживание образца №2 цементного камня из цемента марки ПЦТ-I-G-CC-1 размером 19×19 мм во влажной атмосфере при t=60°C, Р=4,5 МПа в среде неуглеводородной смеси газов N2-87,75%, CO2-9,75%, СО-2,5% не привело к изменению содержания кристаллических фаз по сравнению с образцом №1, который не подвергался воздействию, содержание составило 55%. Но при этом происходит снижение содержания клинкерных фаз, а также продуктов гидратации цемента - портландита и эттрингита. В образце увеличивается содержание кальцита, а также появляются полиморфные модификации карбоната кальция - арагонит и ватерит, суммарное содержание карбонатных минералов в образце достигает до 38% (таблица 3). Образование карбонатных минералов связано с преобразованиями портландита, эттрингита, которые образуются в результате гидратации цемента, а также вовлекаются в процесс карбонатизации и не гидратированные клинкерные фазы - аллит, белит, феррит и рентгеноаморфный C-S-H гель. Увеличение содержания карбонатов в усредненных пробах происходит за счет увеличения вклада поверхностной карбонатизации, приводящей к снижению содержания клинкерных фаз, портландита и эттрингита.

В образце цементного камня №3 ПЦТ-I-G-CC-1 размером 19×19 мм выдержанного при t=60°C, Р=4,5 МПа в неуглеводородной смеси газов N2-48,75%, CO2-48,75%, СО-2,5% не изменилось содержание кристаллических фаз по сравнению с образцом №1, который не подвергался воздействию, содержание составило 55%. Но образец №3 по фазовому составу очень сильно отличается от цементного камня, который не подвергался воздействию, происходит снижение содержания клинкерных фаз до 11%, а также продуктов гидратации цемента - портландита до 2%, эттрингит в образце не диагностируется. В образце увеличивается содержание кальцита, а также появляются полиморфные модификации карбоната кальция - арагонит и ватерит, суммарное содержание карбонатных минералов в образце составляет 41% с преобладанием в образце кальцита (содержание 27%) (таблица 3). Образование карбонатных минералов связано с преобразованиями портландита, эттрингита, которые образуются в результате гидратации цемента, а также вовлекаются в процесс карбонатизации и не гидратированные клинкерные фазы - аллит, белит, феррит и рентгеноаморфный C-S-H гель. Увеличение содержания карбонатов в усредненных пробах происходит за счет увеличения вклада поверхностной карбонатизации, приводящей к снижению содержания клинкерных фаз, портландита и эттрингита.

Образцы цементного камня ПЦТ-I-G-CC-1 размером 19×19 мм №4 и №5, которые выдерживались при t=60°C, Р=4,5 МПа в одинаковой среде неуглеводородной смеси газов N2-9,75%, CO2-87,75%, СО-2,5%, но с различной атмосферой (влажная и сухая), имеют не значительные различия фазового состава, заключающиеся в основном в замедлении карбонатизации цементного камня в сухой атмосфере, но серьезное отличие по сравнению с образцом №1, который не подвергался воздействиям. Содержание кристаллических фаз в образце №4 составляет 60%, а в образце №5 составляет 65%. В образцах в следовых количествах присутствуют клинкерные фазы. Основными кристаллическими фазами образцов являются карбонатные минералы, суммарное содержание карбонатов в образце №4 составляет 47%, в образце №5 составляет 58%. Причем в образце №4 основным является кальцит (содержание 31%), а в образце №5 арагонит (содержание 31%). Во всех образцах помимо карбонатных минералов диагностированы клинкерные фазы - алит, белит и феррит, а также портландит, что указывает на то, что выдержка в течение 125 суток при t=60°C, Р=4,5 МПа образцов цементного камня размером 19×19 мм из цемента марки ПЦТ-I-G-CC-1 даже во влажной атмосфере в среде N2-9,75%, CO2-87,75%, O2-2%, СО-0,5% не привела к полной карбонатизации образца, центральная часть образцов не подверглась изменению (таблица 3).

По результатам исследований образцов цементного камня размером 19×19 мм, из цемента марки ПЦТ-I-G-CC-1, которые выдерживались 125 суток при воздействии смеси газов N2, CO2 и СО в различном их соотношении при t=60°C, Р=4,5 МПа, можно заключить:

- процессы взаимодействия цементного камня с неуглеводородной газовой средой N2, CO2 и СО происходят через внешнюю поверхность образца (перестройка структуры рентгеноаморфного C-S-H геля, карбонатизация);

- с увеличением содержания CO2 в газовой неуглеводородной смеси в образцах цементного камня происходит увеличение содержания карбонатных минералов - кальцита, арагонита и ватерита;

- в сухой атмосфере процессы карбонатизации протекают медленнее, чем во влажной среде, влажная атмосфера способствует скорейшему и более глубокому преобразованию структуры цементного камня;

- образцы, выдержанные 125 суток во влажной атмосфере при: t=60°C; Р=4,5 МПа в газовой среде N2-9,75%, CO2-87,75%, СО-2,5%, не подверглись полной карбонатизации (в усредненной пробе диагностируются портландит и клинкерные фазы, а также сохраняется значительное количество рентгеноаморфного C-S-H геля).

Сопоставление результатов до и после воздействия неуглеводородных смесей газов на механические свойства образцов цементного камня марок ПЦТ-I-50, ПЦТ-I-100 и ПЦТ-I-G-CC-1 показал их увеличение.

Предлагаемый состав неуглеводородной смеси газов (CO2 не более 85%, N2 не более 55%, СО не более 30%) обеспечит возможность эффективного вытеснения природного газа из пор пласта-коллектора с образованием минимально возможной зоны смешения «неуглеводородная смесь газов-природный газ» и повысит прочностные характеристики цементного камня скважин за счет физико-химических свойств неуглеводородной смеси газов, а также карбонатизации цементного камня.

Таким образом, предлагаемая группа изобретений позволяет повысить эффективность эксплуатации ПХГ с комбинированным буферным объемом газа (без риска прорыва смеси неуглеводородных газов к эксплуатационному фонду скважин) за счет вытеснения большего объема природного газа из пор пласта-коллектора, а также за счет повышения прочностных характеристик цементного камня скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ПОДЗЕМНОГО ХРАНИЛИЩА ГАЗА В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ, ЗАПОЛНЕННЫХ ГАЗОМ | 2011 |

|

RU2458838C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОДЗЕМНОГО ХРАНИЛИЩА ПРИРОДНОГО ГАЗА | 2012 |

|

RU2532278C2 |

| СПОСОБ СОЗДАНИЯ ПОДЗЕМНОГО ХРАНИЛИЩА ГАЗА В ВОДОНОСНОЙ ГЕОЛОГИЧЕСКОЙ СТРУКТУРЕ | 2015 |

|

RU2588500C1 |

| Способ создания подземного хранилища газа в водоносной геологической структуре | 2017 |

|

RU2697798C2 |

| Способ эксплуатации подземного хранилища природного газа | 2015 |

|

RU2615198C1 |

| Способ создания и эксплуатации подземного хранилища газа в водоносной геологической структуре | 2021 |

|

RU2770028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| Способ производства электроэнергии, ферросилиция и глиноземистого цемента | 2021 |

|

RU2775066C1 |

| СПОСОБ КРЕПЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ СКВАЖИН ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗООБРАЗНЫХ И ЖИДКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2015 |

|

RU2576416C1 |

Изобретение относится к области газовой промышленности и предназначено для эксплуатации подземных хранилищ природного газа (ПХГ). Техническим результатом является повышение эффективности эксплуатации ПХГ с комбинированным буферным объемом газа. Композиция состава неуглеводородной смеси газов содержит диоксид углерода не более 85%, азот не более 55%, оксид углерода не более 30%. Способ эксплуатации подземного хранилища природного газа включает сооружение эксплуатационных скважин со вскрытием коллекторов хранилища, циклическую закачку в хранилище природного газа с созданием буферного и активного его объемов и отбор активного объема природного газа, при этом в процессе эксплуатации подземного хранилища газа в нижнюю его часть закачивают неуглеводородную смесь газов с замещением в буферном объеме природного газа. 2 н.п. ф-лы, 4 ил., 3 табл.

1. Композиция неуглеводородной смеси газов для замещения буферного объема газа и повышения прочностных характеристик цементного камня заколонного пространства скважины, содержащая диоксид углерода не более 85%, азот не более 55%, оксид углерода не более 30%.

2. Способ эксплуатации подземного хранилища природного газа, включающий сооружение эксплуатационных скважин со вскрытием коллекторов хранилища, циклическую закачку в хранилище природного газа с созданием буферного и активного его объемов, отбор активного объема природного газа и закачку в хранилище природного газа диоксида углерода с заменой части буферного объема природного газа, отличающийся тем, что диоксид углерода закачивают в составе композиции неуглеводородной смеси газов по п. 1, с заменой упомянутой композицией части буферного объема газа, при этом закачку композиции неуглеводородной смеси газов выполняют таким образом, чтобы содержание неуглеводородных газов в скважинной продукции не превышало предельно допустимые значения, а в зоне закачки не было превышения максимально допустимого значения пластового давления.

| СПОСОБ ЭКСПЛУАТАЦИИ ПОДЗЕМНОГО ХРАНИЛИЩА ПРИРОДНОГО ГАЗА | 2012 |

|

RU2532278C2 |

| СПОСОБ ЛИКВИДАЦИИ ПОДЗЕМНОГО ХРАНИЛИЩА ПРИРОДНОГО ГАЗА | 2012 |

|

RU2508445C1 |

| Составная вращающаяся призма | 1933 |

|

SU34177A1 |

| Способ эксплуатации подземного хранилища природного газа | 2015 |

|

RU2615198C1 |

| Сырцово-глиняная кровля | 1933 |

|

SU40544A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 20030021631 A1, 30.01.2003. | |||

Авторы

Даты

2022-03-25—Публикация

2021-09-13—Подача