Область техники

Изобретение относится к горной промышленности и может быть использовано при креплении выработок анкерами фрикционного типа совместно со штатным оборудованием для бурения шпуров.

Предшествующий уровень техники

Известен анкер, включающий пустотелый стержень с замком, из продольно разрезанных стенок стержня, и опорную плиту на выступающем конце. При этом стержень снабжен дополнительными замками, которые размещены вдоль него с интервалом друг от друга, при этом каждый последующий замок ориентирован в направлении выступающего конца стержня и выполнен с площадью разрезов, меньше предыдущих (см. а.с. СССР №968439, E21D 21/00).

Недостатком известного устройства является низкая надежность. Анкерная крепь фиксируется в скважине за счет того, что производится сжатие пустотелого стержня с последующей потерей устойчивости замков и их деформацией в продольном направлении. Однако, при нагружение анкерной крепи слоем пород на участке, расположенном между первым замком от дна скважины и опорной плитой, происходит растяжение пустотелого стержня. Как следствие, замки, расположенные в пределах этого участка, раскрываются, давление на стенки скважины снижается, появляется возможность движения слоя пород в направлении опорной плиты. Подвижность породы ведет к снижению надежности работы анкерной крепи.

Наиболее близким аналогом является анкер, содержащий стержень, выполненный в виде полого цилиндра с продольной прорезью по всей длине, конической формой переднего части и упором на задней части стержня (см. WO №2015072827, E21D 21/00, 16.12.2013, номер международной заявки MX 2013000166). При этом на внешней поверхности стержня выполнены рифления.

Недостатком известного решения является ограниченные возможности, обусловленные невозможностью использования в породах с движением агрессивных шахтных вод. Полость внутри стержня анкера и продольный паз по всей длине способствуют движению шахтных вод по внешней и внутренней поверхности трубчатого анкера. Это ведет к коррозии поверхности анкера, уменьшению толщины стенки и, как следствие снижению его несущей способности.

Техническая проблема, на решение которой направлено изобретение, заключается в расширении возможностей применения за счет использования анкеров с фрикционным закреплением для крепления выработок в породах с агрессивными шахтными водами.

Раскрытие изобретения

Техническая проблема решается тем, что в известной конструкции анкера выполненного в виде полого металлического цилиндра с продольной прорезью по всей длине, с головной частью конической формы и упором на задней части, на поверхность нанесен, слой устойчивого к коррозии покрытия, с толщиной, увеличивающейся по длине анкера от задней к передней части. При этом соотношение толщины покрытия в передней части к задней выполняется от 3/1 до 1,5/1.

Известно техническое решение (CN №205532666, от 18.04.2016, E21D 21/00), в соответствии с которым на сплошной цилиндрический стержень надевается антикоррозионный рукав. Антикоррозийный рукав закрепляется на переднем конце с помощью специальной головной части. Анкер представляет собой сборочную единицу, собираемую из отдельных деталей: анкера, антикоррозионного рукава.

При установке анкера на поверхности, сопряженной со стенкой шпура, происходит повреждение антикоррозийного рукава. Через образовавшееся повреждение шахтные воды попадают на поверхность стержня, вызывая его коррозию. Это обусловлено тем, что сборка стержня и антикоррозионного рукава не обеспечивает их надежного соединения, исключающего проникновение к контактирующим поверхностям агентов шахтных вод.

Кроме того, за счет зазора между рукавом и стержнем, при установке анкера, формируется складка рукава, создающая концентрацию напряжения и ведущая к его последующему разрыву. В предлагаемом техническом решении нанесенное устойчивое к коррозии покрытия представляет собой одно сплошное покрытие с непрерывной структурой поверхности, что исключает разрыв покрытия при установке анкера.

Выполнение анкера с антикоррозионным защитным покрытием известно (см. US 20180135411 17.05.2018, E21D 21/0073). Металлический анкерный болт, по меньшей мере, частично, имеет композитное покрытие с двухслойной структурой, выполняющего роль антикоррозионного. При этом второй слой, выполняемый как дополнительный, отличается от первого, наносимого непосредственно на поверхность анкера.

Применение двухслойного покрытия ограничивает возможности по его реализации и использованию. Первый слой должен обладать адгезией к металлической основе анкера, а второй слой иметь хорошую адгезию к первому слою. Это ограничивает выбор материала для каждого слоя. Кроме того, технология нанесения двухслойного покрытия должна исключать наличие даже небольшого участка, где отсутствует адгезия между слоями. В противном случае при установке анкера с фрикционным закреплением в шпур, за счет значительных сил трения, на поверхности покрытия, произойдет его съем. В известном техническом решении эта ситуация не возникает, т.к., ввод анкера типа Split Set осуществляется без значительных сил трения, в силу того, что его внешний диаметр меньше диаметра шпура.

При использовании данного технического решения для фрикционного анкера типа Swellex возникают значительные силы трения.

Выполнение износостойкого покрытия с толщиной покрытия увеличивающейся по длине полого металлического цилиндра от задней к передней части не обнаружено. Так же неизвестно выбор толщины покрытия увеличивающегося по длине полого металлического цилиндра от передней к задней части от 3/1 до 1,5/1.

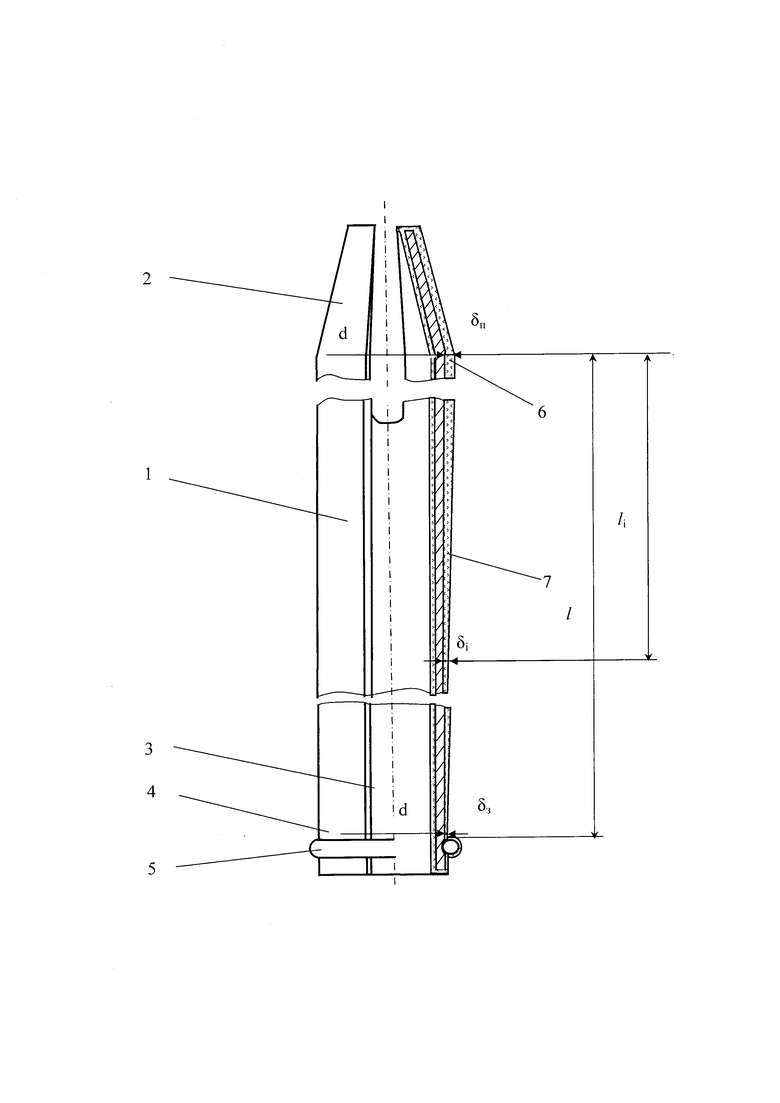

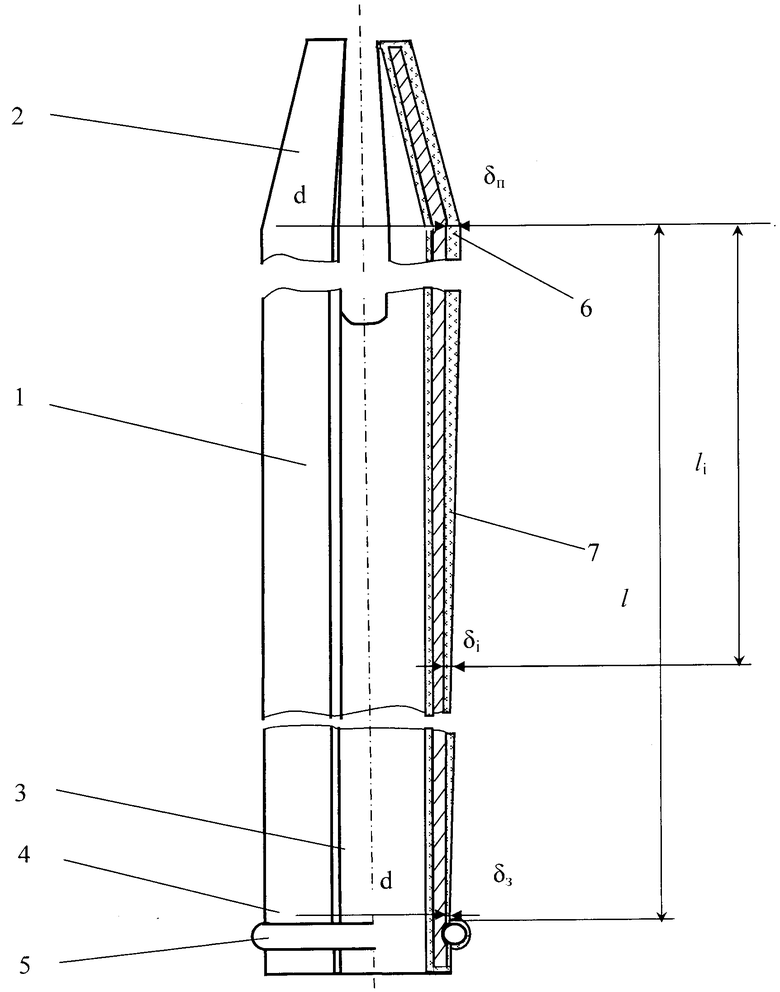

Вариант осуществления изобретения Анкер выполняется в виде полого металлического цилиндра 1 (черт.), с незамкнутым профилем в поперечном сечении. Головная часть анкера 2 имеет коническую форму. По всей длине полого металлического цилиндра 1 выполнена продольная прорезь 3. На задней части 4 полого металлического цилиндра 1, выполнен упор 5, в виде приваренного кольца или сформированного из материала металлического цилиндра 1. Передняя часть 6, полого металлического цилиндра 1, начинается сразу за головной частью 2. Полый металлический цилиндр 1, от передней части 6 до задней части 4 имеет диаметр d. Длина рабочей части полого металлического цилиндра 1 составляет величину

На всей поверхности полого металлического цилиндра 1 и упора 5 нанесено устойчивое к коррозии покрытие 7. В качестве, которого может использоваться: термопласт, полимочевина, полиуретан, полиэтилен низкого давления, полиэтилен высокого давления, и т.п.

Перечисленные покрытия в дополнении к коррозионной стойкости имеют плотную, но одновременно с этим - эластичную структуру, что обеспечивает повышенную их прочность и износостойкость. Покрытия, нанесенные при температурах от 200 до 400С°, обеспечивают практически абсолютную непроницаемость для жидкостей и химическую стойкость по отношению к средам, содержащим кислоты, щелочи.

Технология нанесения покрытия предполагает нагрев до температуры выше 200°С, что обеспечивает качественную адгезию покрытия 7 к поверхности полого металлического цилиндра 1.

В результате экспериментальных работ, было установлено, что коррозионная стойкость обеспечивается при толщине покрытия 7 от 0,3 мм до 2,0 мм. При меньшей толщине внешнего слоя не обеспечивается достижение сплошности слоя покрытия в зонах перехода поверхностей полого металлического цилиндра 1. Величина минимальной толщины покрытия 7 различается в зависимости от используемого устойчивого к коррозии материала, но находится в диапазоне от 0,3 до 2 мм.

При введении анкера в шпур поверхность полого металлического цилиндра 1, начиная с передней части 6, взаимодействует со стенками шпура. Взаимодействие происходит по всей длине  непрерывно от передней части 6 до задней части 4. Путь, на котором воздействуют силы трения на слой устойчивый к коррозии 7, в любой точке по длине анкера

непрерывно от передней части 6 до задней части 4. Путь, на котором воздействуют силы трения на слой устойчивый к коррозии 7, в любой точке по длине анкера  обратно пропорционален расстоянию от нее до передней части 6.

обратно пропорционален расстоянию от нее до передней части 6.

Максимальный путь трения располагается в зоне, примыкающей к головной части 2. Минимальный путь трения в задней части 4. Наличие на поверхности шпура фрагментов породы с повышенной прочностью приводит к частичному съему устойчивого к коррозии покрытия 7 и уменьшению его толщины. Величина съема пропорциональна пути пройденному, точкой по шпуру. Этот путь максимален для передней части 6, где толщина δп принимается наибольшей. Минимальный путь трения проходится на заднюю часть 4, где его толщина принимает наименьшее значение δ3. Проведенные исследования показали, что соотношение k=δп/δ3 следует принимать в пределах от 3/1 до 1,5/1.

При этом численном значение k=3/1 применяется при наибольшей длине анкера (как правило, 2,7 м). Наименьшее значение k=1,5 /1 применяется для коротких анкеров длиной 1 м.

Соотношение к не связанно однозначным образом с длиной  а зависит, кроме того, от прочности породы в которой выполнен шпур.

а зависит, кроме того, от прочности породы в которой выполнен шпур.

Функционирование анкера.

Установка анкера выполняется в шпур, с диаметром меньшим диаметра передней и задней части d. Например, анкер с диаметром d=48 мм устанавливается в шпур с диаметром 45…46 мм.

Введение головной части 2 происходит свободно. При достижении передней частью 6 устья шпура происходит сжатие полого металлического цилиндра 1. Его сжатие сопровождается во время всего процесса установки анкера.

Взаимодействие анкера со стенками шпура происходит по поверхности устойчивого к коррозии покрытия 7. В передней части 6 толщина покрытия 7 - δп принята наибольшей. Ее взаимодействие со стенками шпура происходит на длине равной длине рабочей части шпура  Каждый последующий участок полого металлического цилиндра 1, например расположенный на удалении от передней части 6, на расстояние

Каждый последующий участок полого металлического цилиндра 1, например расположенный на удалении от передней части 6, на расстояние  имеет путь трения s меньше и равен

имеет путь трения s меньше и равен  При этом уменьшается и толщина покрытия до величины δi.

При этом уменьшается и толщина покрытия до величины δi.

В результате взаимодействия устойчивого к коррозии покрытия 7 и стенок шпура происходит ее частичный съем - уменьшается толщина. Толщина покрытия в задней части 4 - δ3 сохраняет свое начальное значение.

Принятое соотношение k определяет величину δп превышающей толщину δ3 от 3 до 1,5 раз. Это обеспечивает, не смотря на возможное уменьшение толщины устойчивого к коррозии покрытия 7, в процессе установки, гарантированное сохранение ее величины в 0,3 мм.

Переменная по длине полого металлического цилиндра 1 толщина устойчивого к коррозии покрытия 7 позволяет минимизировать расход материала покрытия. При этом сохраняется, после завершения установки анкера в шпур, достаточная толщина, обеспечивающая антикоррозионные свойства.

В отличие от известного решения в предлагаемом изобретении нанесение слоя устойчивого к коррозии покрытия исключает воздействие внешней среды и разрушение полого металлического цилиндра 1, после установки анкера в шпур. Сохраняется необходимая толщина устойчивого к коррозии покрытия 7, что исключает воздействие агрессивных шахтных вод на полый металлический цилиндр 1.

Таким образом, заявляемое техническое решение обеспечивает расширение функциональных возможностей за счет использования для крепления выработок с агрессивными шахтными водами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый анкер | 2017 |

|

RU2674038C1 |

| Тюбинговая крепь | 2023 |

|

RU2800357C1 |

| Шахтная сетка | 2023 |

|

RU2802930C1 |

| АНКЕР ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2494255C1 |

| ВЗРЫВОРАСПОРНЫЙ АНКЕР | 2010 |

|

RU2451182C1 |

| ГАБИОН | 2023 |

|

RU2812868C1 |

| СПОСОБ УСТАНОВКИ В ШПУР ТРУБЧАТОГО АНКЕРА С КОЛЬЦЕВЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ И АНКЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2588049C2 |

| Способ определения несущей способности трубчатого анкера и установка для его реализации | 2017 |

|

RU2668953C1 |

| АРМОПОЛИМЕРНЫЙ АНКЕР АП-3М | 2008 |

|

RU2365757C1 |

| МЕТАЛЛОРЕЗИНОВЫЙ АНКЕР КЛИНОВОЙ (МАК) | 2010 |

|

RU2448254C2 |

Изобретение относится к горной промышленности и может быть использовано при креплении выработок в шахтах при наличии агрессивных по составу вод. Анкер выполнен в виде полого металлического цилиндра с продольной прорезью по всей длине, с головной частью конической формы и упором на задней части. На поверхность нанесен слой устойчивого к коррозии покрытия, с толщиной, увеличивающейся по длине анкера от задней к передней части. Технический результат состоит в обеспечении расширения функциональных возможностей за счет использования анкеров с фрикционным закреплением для крепления выработок в породах с агрессивными шахтными водами, обеспечении коррозионной стойкости анкера. 1 з.п. ф-лы, 1 ил.

1. Анкер, выполненный в виде полого металлического цилиндра с продольной прорезью по всей длине, с головной частью конической формы и упором на задней части, отличающийся тем, что на поверхность нанесен слой устойчивого к коррозии покрытия, с толщиной, увеличивающейся по длине анкера от задней к передней части.

2. Анкер по п. 1, отличающийся тем, что соотношение толщины покрытия в передней части к задней выполняется от 3/1 до 1,5/1.

| WO 2015072827 A1, 21.05.2015 | |||

| 0 |

|

SU192219A1 | |

| Уплотнение для герметизации стыка крышки и корпуса гидропресс-формы | 1959 |

|

SU129525A1 |

| СТЕНД ДЛЯ ВИБРАЦИОННЫХ ИСПЫТАНИЙ МАШИН | 0 |

|

SU171624A1 |

| Способ изготовления звуковой катушки электроакустических преобразователей электродинамического типа | 1953 |

|

SU114692A1 |

| Способ получения урокиназы, энтрапированной в коллоидный магнитный керамический нанокомпозитный материал | 2018 |

|

RU2674032C1 |

Авторы

Даты

2022-03-28—Публикация

2021-08-02—Подача