Изобретение относится к области строительства и может найти применение при изготовлении облегченных стеновых изделий.

Известен строительный блок, содержащий боковые продольные стенки, соединенные перегородками с образованием полостей для размещения конструктивного или теплоизоляционного вкладыша (RU, п. №2660690, МПК Е04В 2/08, 2018).

К недостаткам относятся сложность конструкции блока, высокая трудоемкость изготовления блока, большой вес, что увеличивает трудозатраты и затраты на транспортировку к месту строительства.

Известны технические решения по применению пластиковых пустотелых элементов для снижения массы изделий, например, строительная панель пустотного настила, содержащая арматурный каркас (сетки), пластиковые пустотелые шаровые элементы, напряженную арматуру и бетон омоноличивания согласно технологии BubbleDeck (pobetony.ru>bloki-i-perekrytiya/babldek/).

Недостатком является высокая стоимость пластиковых пустотелых шаровых элементов за счет сложности их изготовления.

Известно также применение труб в виде неизвлекаемых картонно-полиэтиленовых пустотообразователей в производстве плит перекрытий с круглыми пустотами (РФ, п. №2715401, МПК В28В 1/44, Е04С 2/00, В28В 7/28, 27.02.2020).

Однако применение полимерных труб в качестве дискретных пустотообразователей в производстве стеновых блоков не найдено.

Наиболее близким техническим решением является керамзитобетонный блок, состоящий из цементобетонной матрицы, в которой включены зерна керамзитового гравия, и пустот, образуемые пустотообразователями в процессе формования (ГОСТ 33126-2014 Блоки керамзитобетонные стеновые: п. 3.2 пустотелый блок: Блок со сквозными и несквозными вертикальными пустотами, получаемыми в процессе формования для придания изделию необходимых эксплуатационных свойств).

Недостатком данного керамзитобетонного блока является пониженная трещиностойкость за счет того, что имеются единичные пустоты большого объема, которые понижают структурную прочность блока и создают при приложении нагрузки - при работе блока не равномерно распределенное напряженное состояние, снижая тем самым прочность и долговечность его работы.

Также недостатком данного керамзитобетонного блока является сложность изготовления за счет необходимости иметь специальные пуансоны или специальную форму для образования пустот, а также выполнять дополнительную операцию по их подготовке: чистку и смазку, что снижает эффективность его изготовления.

Технической задачей изобретения является создание более простой конструкции керамзитобетонного блока с улучшенными механическими и эксплуатационными свойствами.

Технический результат, обеспечиваемый изобретением, состоит в повышении прочности керамзитобетонного блока за счет более рационального распределения пустот в объеме, снижении материалоемкости и трудоемкости за счет отказа от необходимости согласования размера пустот блока с размерами пустотообразователя.

Поставленная задача и технический результат достигаются тем, что керамзитобетонный блок, содержащий бетонную матрицу с распределенными в ней зернами керамзитового гравия и пустотами. Согласно изобретению, пустоты образованы слоями из пластиковых дискретных трубок, торцы которых закрыты полимерной пленкой в виде скотча, и равномерно распределенные во всем объеме, причем диаметр пластиковых дискретных трубок равен их длине. Кроме этого в керамзитобетонном блоке пластиковые дискретные трубки, образующие пустоты в слоях, сдвинуты относительно каждого слоя, перекрывая зазоры между дискретными трубками относительно каждого слоя.

Исполнение бетонной матрицы с пустотами, образованные слоями из герметичных пластиковых дискретных трубок, торцы которых закрыты полимерной пленкой в виде скотча, и равномерно распределенные во всем объеме, позволяет, во-первых, в отличие от применения сфер в аналогах, которые сложно изготавливать, дискретные трубки проще изготавливать даже в условиях небольших мастерских - просто нарезать из обычных полимерных труб, широко применяемых в различных отраслях народного хозяйства, причем требуемого диаметра, при этом возможно использование отходов производства трубок, во-вторых, герметичность дискретных трубок обеспечивается использованием простой операции по закрытию их торцев обычной полимерной пленкой в виде скотча, в-третьих, такая простая конструкция блока позволяет выполнять формование более технологично - отпадает необходимость в использовании сложной формы для формирования пустот. При этом, использование дискретных трубок позволяет образовывать пустоты, которые будут более равномерно распределены в объеме бетонной матрицы в отличие от прототипа, где имеются единичные большого объема пустоты, что повышает структурную прочность блока и создает при приложении нагрузки - при работе блока более равномерно распределенное напряженное состояние, повышая тем самым прочность и долговечность его работы.

Кроме этого в случае исполнения блока со сдвинутыми пластиковыми дискретными трубками, образующие пустоты в слоях, и перекрывающие зазоры между дискретными трубками относительно каждого слоя, формируется более прочная структура, создавая препятствия и предотвращая, тем самым, развитие - рост возможных трещин, что повышает трещиностойкость и, соответственно, прочность блока.

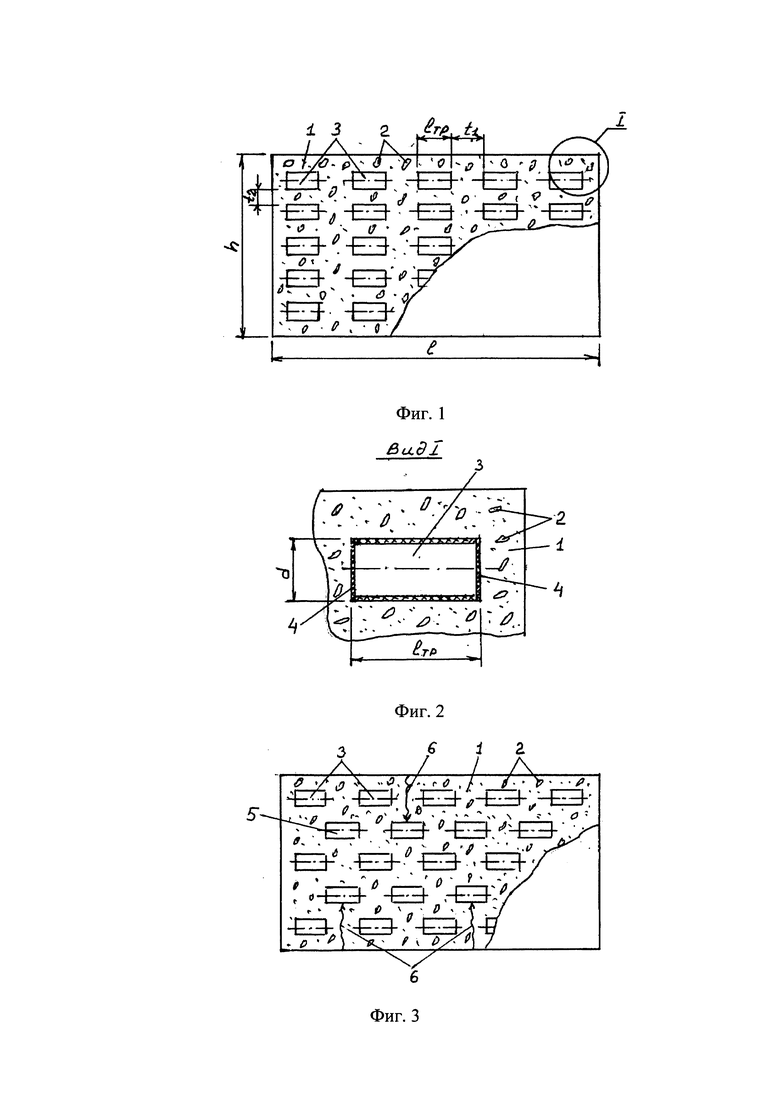

Керамзитобетонный блок поясняется чертежом, где на фиг. 1 изображена конструктивная схема пустотелого керамзитобетонного блока с симметричным расположением пластиковых дискретных трубок, на фиг. 2 - Вид I, на фиг. 3 - конструктивная схема пустотелого керамзитобетонного блока со сдвинутыми в слоях пластиковыми дискретными трубками.

На фигуре обозначено: 1 - бетонная матрица; 2 - зерна керамзитового гравия; 3 - пластиковые дискретные трубки; 4 - пленка в виде скотча, закрывающая торцы пластиковых дискретных трубок.

Керамзитобетонный блок состоит из бетонной матрицы 1 с включением зерен керамзитового гравия 2, внутри которой установлены пластиковые дискретные трубки 3, торцы которых закрыты пленкой в виде скотча 4.

Керамзитобетонный блок изготавливают следующим образом.

Сначала нарезают требуемое количество пластиковых дискретных трубок 3 заданного диаметра и длины. Заклеивают торцы пластиковых дискретных трубок 3 полимерной пленкой в виде скотча 4. После этого приготавливают облегченную бетонную матрицу 1 с включением зерен керамзитового гравия 2 по известным технологиям (фиг. 1, фиг. 2).

Затем в форме, предназначенной для изготовления целикового керамзитобетонного блока (без пустот), укладывают первый слой из приготовленной керамзитобетонной смеси.

После этого для получения облегченного керамзитобетонного блока создают пустотность, для чего устанавливают в облегченной бетонной матрице 1 пластиковые дискретные трубки 3 согласно заданному их расположению, например, путем их погружения через соответствующий шаблон с отверстиями, используя, например, известное техническое решение (Патент РФ №2433219. Дорожная плита. Опубликовано: Бюл. №31, 2011). Затем снимают шаблон и укладывают слой бетона. После чего, если необходимо, операции по установке пластиковых дискретных трубок повторяют. Количество слоев с пластиковыми дискретными трубками задают из условия достижения необходимой пустотности керамзитобетонного блока.

После формования изделия, например на виброплощадке, выполняют тепловую обработку до достижения керамзитобетонного блока распалубочной прочности. Готовые керамзитобетонные блоки укладывают на стройплощадке согласно техническим нормам.

Размеры пластиковых дискретных трубок  и d, расстояние между слоями с пластиковыми дискретными трубками t2 и их шаг t1, а также размеры блока

и d, расстояние между слоями с пластиковыми дискретными трубками t2 и их шаг t1, а также размеры блока  и b, задают из условий работы керамзитобетонного блока, величины воспринимаемой нагрузки и из условия достижения необходимой его пустотности, а также на основании экспериментальных данных.

и b, задают из условий работы керамзитобетонного блока, величины воспринимаемой нагрузки и из условия достижения необходимой его пустотности, а также на основании экспериментальных данных.

При приложении нагрузки на керамзитобетонный блок он работает по общей принятой схеме преимущественно на сжатие. Однако, в отличие от обычного пустотелого керамзитобетонного блока, где имеются сквозные пустоты или каналы по его высоте, ослабляя в этих местах сечение от действия комплекса напряжений, в предлагаемом керамзитобетонном блоке за счет использования пустотообразователей с их расположением дискретно и равномерно в объеме формируется более равномерное поле действующих напряжений, за счет чего, в целом, существенно повышается несущая способность керамзитобетонного блока.

В случае исполнения блока со сдвинутыми пластиковыми дискретными трубками, образующие пустоты в слоях, и перекрывающие зазоры между дискретными трубками относительно каждого слоя, создаются препятствия для развития - роста возможных трещин, повышая, тем самым, трещиностойкость и, соответственно, прочность блока.

При этом пустоты, образованные пластиковыми дискретными трубками, остаются постоянно закрытыми, что не позволяет накапливать в них влагу, тем самым сохраняя теплотехнические свойства керамзитобетонного блока.

Эффективность работы керамзитобетонного блока во многом зависит от рационального размещения его основных элементов, оптимального количества этих элементов с учетом характера действия нагрузки.

Более равномерное распределение пустот достигается за счет возможности формирования структуры на двух этапах изготовления: на этапе приготовления бетонной смеси - для формирования облегченной матрицы и на этапе формования - для получения облегченного строительного керамзитобетонного блока.

На общей конструктивной схеме керамзитобетонного блока (фиг. 1, фиг. 2) видно, что основные конструктивные элементы керамзитобетонного блока связаны между собой с учетом действия нагрузки и технологичности его изготовления за счет отказа от привязки пластиковых дискретных трубок, а также возможности их использования различного размера. Поэтому предлагаемая керамзитобетонный блок может работать более эффективно, чем известная керамзитобетонный блок с каналами или единичными объемными пустотами, так как вся конструкция обеспечивает возможность регулирования степени распределения пустотелых элементов в объеме независимо от их формы и размера. При этом повышается технологичность выполнения основных операций по изготовлению керамзитобетонного блока, сокращаются потери времени при выполнении отдельных операций за счет исключения из технологической цепочки сложной операции по установке и закреплению пустотелых элементов в известных технических решениях, а также за счет использования более простых форм без пустотообразователей и менее трудоемкой операции по их подготовки.

Особенно эффективно использовать предлагаемое техническое решение в условиях производства на малых предприятиях.

Керамзитобетонный блок был изготовлен в виде модели в строительной лаборатории кафедры ПСК ТвГТУ. Осмотр разрушенных модельных образцов после выполненных испытаний показал, что пустотелые вкладыши располагались в заданном положении без смещений и разрушений, а их герметичность не была нарушена - пленка из скотча на их торцах оставалась целой и, соответственно, обеспечивалась заданная пустотность. В целом, модельные испытания показали технологическую возможность производства предложенной конструкции керамзитобетонного блока в заводских условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамзитобетонный блок | 2021 |

|

RU2771654C1 |

| Многопустотный бетонный блок | 2022 |

|

RU2792149C1 |

| Многопустотный бетонный блок | 2022 |

|

RU2790371C1 |

| Многопустотный бетонный блок | 2022 |

|

RU2784670C1 |

| Многопустотная панель перекрытия | 2020 |

|

RU2730275C1 |

| Способ изготовления многопустотного бетонного блока | 2024 |

|

RU2835566C1 |

| Строительная панель пустотного настила | 2020 |

|

RU2751529C1 |

| Устройство для формования строительных изделий с пустотами | 2021 |

|

RU2776548C1 |

| Многопустотная плита перекрытия | 2022 |

|

RU2785074C1 |

| СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ (ВАРИАНТЫ) | 2001 |

|

RU2198270C1 |

Изобретение относится к области строительства и может найти применение при изготовлении облегченных стеновых изделий. Керамзитобетонный блок содержит бетонную матрицу с распределенными в ней зернами керамзитового гравия и пустотами, в котором пустоты образованы слоями из пластиковых дискретных трубок, торцы которых закрыты полимерной пленкой в виде скотча, и равномерно распределены во всем объеме, причем диаметр пластиковых дискретных трубок равен их длине. Кроме этого пластиковые дискретные трубки, образующие пустоты в слоях, могут быть сдвинуты относительно каждого слоя, перекрывая зазоры между дискретными трубками относительно каждого слоя. 1 з.п. ф-лы, 3 ил.

1. Керамзитобетонный блок, содержащий бетонную матрицу с распределенными в ней зернами керамзитового гравия и пустотами, отличающийся тем, что пустоты образованы слоями из пластиковых дискретных трубок, торцы которых закрыты полимерной пленкой в виде скотча, и равномерно распределены во всем объеме, причем диаметр пластиковых дискретных трубок равен их длине.

2. Керамзитобетонный блок по п. 1, отличающийся тем, что пластиковые дискретные трубки, образующие пустоты в слоях, сдвинуты относительно каждого слоя, перекрывая зазоры между дискретными трубками относительно каждого слоя.

| Дриллометр для вращательного бурения | 1930 |

|

SU37008A1 |

| СТРОИТЕЛЬНЫЙ БЛОК | 2016 |

|

RU2634136C1 |

| US 6773500 B1, 10.08.2004 | |||

| Приспособление для испытания тканей на сбегание окраски | 1932 |

|

SU33126A1 |

| ТУ | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| п | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2022-03-29—Публикация

2021-06-16—Подача