Изобретение относится к области строительства и может найти применение при изготовлении облегченных стеновых изделий.

Известен строительный блок, содержащий боковые продольные стенки, соединенные перегородками с образованием полостей для размещения конструктивного или теплоизоляционного вкладыша (RU, №2660690, МПК Е04В 2/08, 2018).

Однако сложность конструкции блока, высокая трудоемкость изготовления блока, большой вес увеличивают трудозатраты и затраты на транспортировку к месту строительства.

Известны технические решения по применению пластиковых пустотелых элементов для снижения массы изделий, например, строительная панель пустотного настила, содержащая арматурный каркас (сетки), пластиковые пустотелые шаровые элементы, напряженную арматуру и бетон омоноличивания согласно технологии (BubbleDeck(pobetony.ru>bloki-i-perekrytiya/babldek/).

Однако высока стоимость пластиковых пустотелых шаровых элементов за счет сложности их изготовления.

Известно также применение труб в виде неизвлекаемых картонно-полиэтиленовых пустотообразователей в производстве плит перекрытий с круглыми пустотами (RU, №2715401, МПК В28В 1/44, Е04С 2/00, В28В 7/28, 27.02.2020).

Однако сложность конструкции и высокая трудоемкость изготовления увеличивают время изготовления.

Известен способ формования блоков в многоместной кассетной форме для изготовления строительных замковых блоков (RU, №25450, МПК В28В 7/24, опубл. 2002).

Однако недостатками являются сложность чистки и смазки отдельных форм, точность заполнения смесью форм, сложность создания многопустотной структуры с вертикальными и горизонтальными каналами, значительные отходы.

Известен способ, реализуемый с использованием многоместной формы для изготовления изделий из пенобетона (Евразийский патент, №007822, МПК В27В 7/24, Опубл. 2007 г.).

Однако для представленного способа с использованием многоместной формы является сложность технологии изготовления изделий.

Также известен способ, реализуемый при изготовлении многопустотного бетонного блока, путем изготовления сборного пространственного несущего трубчатого каркаса, включающий горизонтальные слои из сборных элементов в виде двухслойных трубчатых секций, контактируемые между собой и, состоящие из слоя несущих продольных и слоя несущих поперечных пустотообразователей из полимеркомпозитных трубок с зазором между собой на всю длину и ширину блока, скрепленных между собой и с вертикальными стойками, последующей его установки в форме, укладки смеси, формования, твердения и распалубки(Ru, №2792149, МПК: Е04С 1/40. Многопустотный бетонный блок. Опубл. 2023).

Однако недостатком данного способа является сложность и трудоемкость изготовления блоков с использованием одноместных форм при выполнении операций: заполнения смесью, чистки и смазки, извлечения изделий, т.е. распалубки, а также использования форм различного размера, что снижает эффективность использования способа, в целом.

Наиболее близким техническим решением является многопустотное строительное изделие и способ его изготовления, включающий укладку на стенде продольной арматуры, установку в передней части стенда охватывающего продольную арматуру горизонтально-подвижного формовочного агрегата, укладку им бетонной смеси на поддон стенда при формовании в процессе его непрерывного перемещения вдоль продольной арматуры бетонного многопустотного массива тела строительного изделия, выдержку последнего для набора необходимой прочности, разрезку на отдельные строительные изделия с последующей выдержкой для набора распалубочной прочности (RU, №2263748, МПК: В28В 3/20, 2005 г.).

Однако для указанного многопустотного строительного изделия и способа его изготовления являются: сложность изготовления и повышенной трудоемкости, обусловленные необходимостью использования специального отдельного формующего агрегата и значительной площади под формующую линию, а также сложность изготовления изделий различной пустотности за счет необходимости использования измененной конструкции устройства пустотообразователей, что снижает эффективность использования способа в целом.

Задачей изобретения является повышение технологичности способа изготовления многопустотных бетонных блоков.

Технический результат, обеспечиваемый изобретением, состоит в упрощении технологии изготовления и снижении трудоемкости за счет отказа от использования специального отдельного формующего агрегата и значительной площади под формующую линию, использования значительного количества форм, причем различного размера и формы, соответственно, и снижения материалоемкости, что повышает эффективность изготовления многопустотных бетонных блоков в целом.

Поставленная проблема и технический результат достигаются тем, что в способе изготовления многопустотного бетонного блока, включающем укладку в форму, с ее предварительно заданным размером, продольную арматуру в виде изготовленного непрерывного трубчатого каркаса с горизонтальным расположением полимеркомпозитных трубок, для этого сначала нарезают требуемое количество продольных полимеркомпозитных трубок, длиной равной длине формы, и поперечных полимеркомпозитных трубок, длиной равной ширине формы, а также полимеркомпозитных стоек, равной высоте блока, которые скрепляют, связывая между собой, или с вертикальным расположением трубок, которые устанавливают и скрепляют в двух горизонтально расположенных сеток на всю длину и ширину формы, затем заполняют бетонной смесью форму, уплотняют, выдерживают для набора необходимой прочности с получением после твердения многопустотного трубчатого бетонного массива в виде полуфабриката и производят распалубку формы, после чего разрезают на блоки заданного размера и формы.

Данное изготовление позволяет, во-первых, формуя сразу многопустотный массив с непрерывным несущим сборным трубчатым каркасом с размерами под форму, объем которого и формы соответствуют заданному количеству изготавливаемых блоков, появляется возможность упростить важную технологическую операцию формования за счет отказа от использования специального отдельного формующего агрегата и значительной площади под формующую линию, а также использования значительного количества форм, причем различного размера, соответственно, применить более простое оборудование - одну простую форму, во-вторых, снизить трудоемкость выполнения операций по чистке и смазке форм за счет использования одной большой формы, в-третьих, упростить технологию изготовления за счет формования одного массива с установкой заранее изготовленного трубчатого каркаса вместо натяжения арматуры и, используя операцию нарезки пониженной энергоемкости за счет отсутствия стальной арматуры, при этом изготавливать сразу за один раз блоки различных размеров и формы, используя, например дисковую пилу, распиливать под углом, изготавливая угловые, тавровые или другой формы блоки, в-четвертых, упростить технологию за счет изготовления одного сборного трубчатого каркаса, а не под каждый блок, в-пятых, повысить прочность блоков за счет восприятия и распределения нагрузки трубками в большем объеме бетонной матрице, чем при работе стальной арматуры, в-шестых, в отличие от применения существующих способов изготовления формируется непрерывная более однородная по плотности бетонная матрица в объеме массива в отличие от матрицы блока изготавливаемого в отдельной форме, где сложнее достигнуть равномерной плотности, а соответственно, и прочности, особенно в слоях по его стенкам, что повышает прочность блока, формуемого и вырезаемого из массива; в-седьмых, используя заранее изготовленный непрерывный трубчатый каркас, появляется возможность упростить важную технологическую операцию при формовании - образование пустот, в-восьмых, расширить номенклатуру изготовления изделий по предложенной технологии, используя сборный несущий непрерывный трубчатый каркас с вертикальным расположением трубок, что, в целом, повышает эффективность способа.

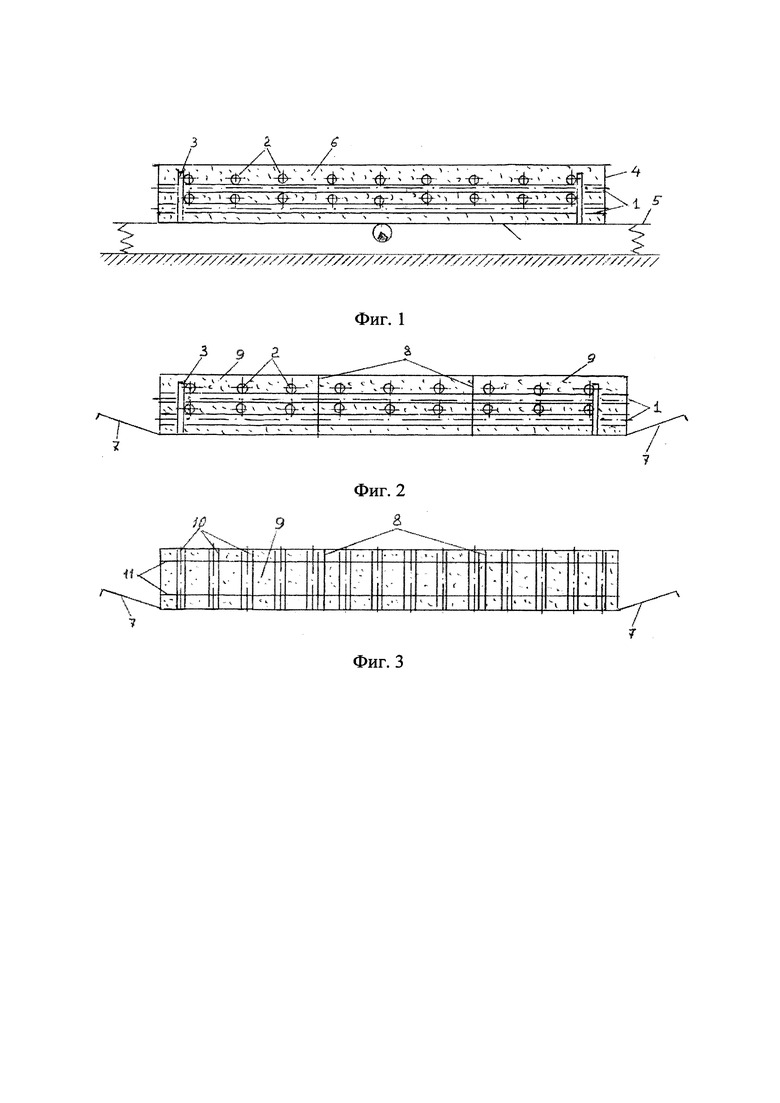

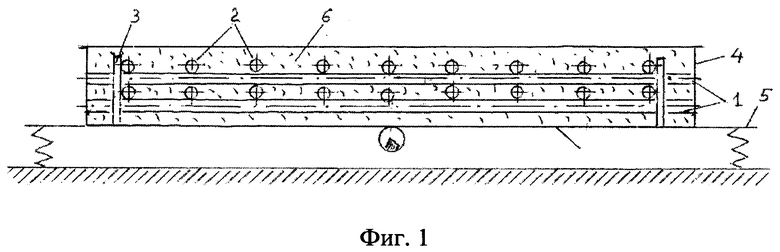

Способ изготовления многопустотного бетонного блока поясняется чертежами, где на фиг. 1 изображена конструктивная схема многопустотного трубчатого бетонного массива, на фиг. 2 - конструктивная схема разрезанного многопустотного трубчатого бетонного массива на блоки с горизонтальными трубками, на фиг. 3 - конструктивная схема разрезанного многопустотного трубчатого бетонного массива на блоки с вертикальными трубками.

На фигурах 1-3 обозначено: 1 - продольные трубки; 2 - поперечные трубки; 3 - стойки; 4 - форма; 5 - бетонная смесь; 6 - виброплощадка; 7 - борта формы; 8 - линия реза; 9 - многопустотные блоки; 10 - вертикальные трубки; 11 - полимеркомпозитные сетки.

Способ реализуется следующим образом.

При производстве многопустотных бетонных блоков с горизонтальными каналами - пустотами сначала изготавливают пространственный несущий непрерывный трубчатый каркас длиной, соответствующей количеству изготавливаемых блоков в одной форме. Для этого нарезают требуемое количество продольных 1, длиной равной длине формы, и поперечных 2 полимеркомпозитных трубок, длиной равной ширине формы, а также полимеркомпозитных стоек 3, равной высоте блока (форме), которые скрепляют связывают между собой, например, скотчем (фиг. 1).

После этого, подготовленный несущий непрерывный трубчатый каркас устанавливают в заранее подготовленной форме 4. Затем приготавливают бетонную смесь по известным технологиям. После чего, загружают приготовленную бетонную смесь 5 в форму 4, которую устанавливают, например, на виброплощадку 6 и уплотняют (фиг. 1). После уплотнения бетонной смеси и твердения бетона образуется многопустотный трубчатый массив в виде бетонного полуфабриката. Далее производят распалубку - откидывают борта 7 формы 4 и разрезают, например дисковой пилой, многопустотный трубчатый бетонный полуфабрикат по заданным линиям реза 8 на многопустотные блоки 9 заданного размера (фиг. 2).

В случае изготовления многопустотных блоков с вертикальными каналами - пустотами сначала изготавливают трубчатый каркас с вертикальным расположением трубок 10 (фиг. 3). Для этого нарезают требуемое количество полимеркомпозитных трубок, длиной равной высоте формы, а также по две полимеркомпозитные сетки 11 на один блок с размерами, соответствующие длине и ширине формы 4, в которые устанавливают трубки и скрепляют между собой, например, скотчем. После этого, подготовленный трубчатый каркас с вертикальными трубками 10 устанавливают в форме 4 (фиг. 3) и далее выполняют операции, описанные выше.

Размеры полимеркомпозитных сеток и трубок, диаметр, расстояние между ними, а также количество сборных элементов в виде трубчатых секций, задают из условий работы многопустотного бетонного блока, величины воспринимаемой нагрузки и из условия достижения необходимой его пустотности.

Проверка способа изготовления многопустотного бетонного блока была выполнена на модельных образцах.

Для получения модельных многопустотных образцов готовили бетонную смесь при соотношении портландцемента и кварцевого песка как 1:3 с модулем крупности Мк = 1,5. Водоцементное отношение принимали В/Ц = 0,7. Бетонная смесь приготавливали с использованием ручного миксера. Также изготавливали трубчатый каркас с горизонтальными полимерными трубками, установленными в продольном и поперечном направлениях, диаметром 5 мм, длиной 100 и 300 мм. Трубки располагали в три слоя и скрепляли с помощью скотча. Трубчатый каркас устанавливали в форме с размерами: 300×100×100 мм. Формование модельного многопустотного массива выполняли на виброплощадке с круговыми колебаниями в течение 20 секунд, после чего производили тепловую обработку в пропарочной камере. После твердения модельного многопустотного массива производили его разрезание дисковой пилой на два многопустотных образца с размерами: 150×100×100 мм.

Осмотр изготовленных модельных образцов - нарезанных из массива после выполненных испытаний показал, что пространственный несущий трубчатый каркас в виде непрерывных полимеркомпозитных трубок располагался в образцах в заданном положении без смещений и разрушений, соответственно, обеспечивалась заданная пустотность.

Процесс изготовления модельных многопустотных образцов доказал возможность выполнения технологических операций, заявленных в представленном техническом решении, по изготовлению многопустотных блоков на более простом оборудовании, отличающийся низкой трудоемкостью и более высокой производительностью.

Эффективность способа изготовления многопустотных бетонных блоков на основе использования особым образом непрерывных трубчатых каркасов с формованием массива во многом зависит от рационального использования его основных элементов и технологических операций.

Поэтому предлагаемый способ изготовления многопустотного бетонного блока может быть реализован более эффективно, чем известные способы изготовления бетонных изделий с каналами или единичными объемными пустотами, так как способ в совокупности с предложенными более эффективными технологичными операциями обеспечивает возможность изготовления многопустотных бетонных блоков с возможностью регулирования степени распределения пустотелых элементов в объеме с учетом применения как звукоизоляционных, так и теплоизоляционных блоков независимо от их формы и размера. При этом повышается технологичность выполнения основных операций по изготовлению многопустотных бетонных блоков.

Таким образом, разработан способ изготовления многопустотного бетонного блока с учетом повышенной теплоизоляцией, эффективность которого складывается из следующих факторов:

- сокращаются потери времени при выполнении отдельных операций за счет исключения из технологической цепочки сложной операции по установке и закреплению пустотелых элементов в известных технических решениях;

- упрощается технология за счет использования одной формы без применения специальных формующих устройств для пустотообразования;

- снижается трудоемкость за счет подготовки лишь одной формы;

- снижается трудоемкость изготовления за счет использования менее энергоемких прессующих установок;

- снижается трудоемкость изготовления за счет использования готового трубчатого каркаса с совмещением операции по его фиксации в форме;

- появляется возможность изготовления угловых, тавровых или другой формы многопустотных блоков без использования отдельных специальных форм.

Способ изготовления многопустотного бетонного блока был опробован на модели в строительной лаборатории кафедры ПСК ТвГТУ. В целом, модельные испытания показали возможность использования более простой технологии изготовления многопустотных бетонных блоков по предложенному способу в заводских условиях. Особенно эффективно использовать предлагаемое техническое решение в условиях производства на малых предприятиях, не обладающих сложным оборудованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопустотный бетонный блок | 2022 |

|

RU2792149C1 |

| Многопустотный бетонный блок | 2022 |

|

RU2790371C1 |

| Многопустотный бетонный блок | 2022 |

|

RU2784670C1 |

| Многопустотная плита перекрытия | 2022 |

|

RU2785074C1 |

| МНОГОПУСТОТНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2313639C1 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| Многопустотная панель перекрытия | 2020 |

|

RU2730275C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2020 |

|

RU2731113C1 |

| Дорожная плита | 2022 |

|

RU2796801C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПАЛУБКИ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2228263C1 |

Изобретение относится к области строительства и может найти применение при изготовлении облегченных стеновых изделий. Способ изготовления многопустотного бетонного блока включает укладку в форму, с ее предварительно заданным размером, продольной арматуры в виде изготовленного непрерывного трубчатого каркаса с горизонтальным расположением полимеркомпозитных трубок. Для этого сначала нарезают требуемое количество продольных полимеркомпозитных трубок длиной, равной длине формы, и поперечных полимеркомпозитных трубок длиной, равной ширине формы, а также полимеркомпозитных стоек, равных высоте блока, которые скрепляют, связывая между собой, или используют вертикальное расположение трубок, которые устанавливают и скрепляют в двух горизонтально расположенных сетках на всю длину и ширину формы. Затем заполняют бетонной смесью форму, уплотняют, выдерживают для набора необходимой прочности с получением после твердения многопустотного трубчатого бетонного массива в виде полуфабриката. Производят распалубку формы. После чего разрезают на блоки заданного размера и формы. Техническим результатом является упрощение технологии изготовления и снижение трудоемкости, снижение материалоемкости, что повышает эффективность изготовления многопустотных бетонных блоков в целом. 3 ил.

Способ изготовления многопустотного бетонного блока, включающий укладку в форму, с ее предварительно заданным размером, продольной арматуры в виде изготовленного непрерывного трубчатого каркаса с горизонтальным расположением полимеркомпозитных трубок, для этого сначала нарезают требуемое количество продольных полимеркомпозитных трубок длиной, равной длине формы, и поперечных полимеркомпозитных трубок длиной, равной ширине формы, а также полимеркомпозитных стоек, равных высоте блока, которые скрепляют, связывая между собой, или с вертикальным расположением трубок, которые устанавливают и скрепляют в двух горизонтально расположенных сетках на всю длину и ширину формы, затем заполняют бетонной смесью форму, уплотняют, выдерживают для набора необходимой прочности с получением после твердения многопустотного трубчатого бетонного массива в виде полуфабриката и производят распалубку формы, после чего разрезают на блоки заданного размера и формы.

| МНОГОПУСТОТНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2263748C1 |

| Многопустотный бетонный блок | 2022 |

|

RU2792149C1 |

| Многопустотный бетонный блок | 2022 |

|

RU2790371C1 |

| RU 2012137463 A, 10.03.2014 | |||

| Способ извлечения отломка эндодонтического инструмента из корневого канала зуба | 2022 |

|

RU2821192C2 |

| Прибор для отпуска молока | 1925 |

|

SU7822A1 |

Авторы

Даты

2025-02-28—Публикация

2024-01-23—Подача