Уровень техники

[0001] Многие промышленные процессы передают технологические текучие среды по трубам или другим трубопроводам. Такие технологические текучие среды могут включать в себя жидкости, газы и иногда захватываемые твердые вещества. Эти потоки технологической текучей среды могут встречаться во множестве отраслей, включающих в себя, без ограничения, гигиеническое производство продуктов питания и напитков, водоочистка, высокочистое фармацевтическое производство, химическая обработка, углеводородная топливная отрасль, включающая в себя добычу и обработку углеводорода, а также технологии гидравлического разрыва пласта, использующие абразивные и корродирующие шламы.

[0002] Промышленные процессы используются в производстве и транспортировке многих типов материалов, как изложено выше. В таких системах часто является полезным измерять давление технологической текучей среды с помощью датчика давления, который типично содержится в, или присоединяется к, датчику давления технологической текучей среды, который электрически соединяется с или является частью передатчика давления технологической текучей среды, который передает относящуюся к давлению информацию одному или более удаленным устройствам, таким как диспетчерский пульт. Передача часто происходит по контуру управления процессом.

[0003] При измерении давления технологической текучей среды относительно обычным является функциональное соединение датчика давления с технологической текучей средой с помощью отверстия или проникновения в трубопровод с технологической текучей средой. Во многих случаях изоляционная диафрагма помещается в непосредственном контакте с технологической текучей средой и прогибается в ответ на давление технологической текучей среды. Противоположная сторона изоляционной диафрагмы находится в контакте с наполняющей текучей средой в трубопроводе для наполняющей текучей среды, которая передает перемещение изоляционной диафрагмы обнаруживающей диафрагме датчика давления. Электрическая структура на датчике давления (такая как резистивный, емкостной или пьезоэлектрический элемент) реагирует на перемещение чувствительной диафрагмы датчика давления и предоставляет сигнал, который является измеряемым с помощью измерительной электронной аппаратуры передатчика давления технологической текучей среды. Однако этот подход может не всегда быть практичным в том, что технологическая текучая среда может иметь очень высокую температуру, быть очень корродирующей, или то и другое. Дополнительно, проникновения в процесс, чтобы соединять датчик давления с технологической текучей средой, как правило, требует отверстия или другого надежного механического крепления/уплотнения в трубопроводе и, таким образом, должно быть предназначено для системы протекания технологической текучей среды в определенном местоположении. Соответственно, в то время как такие технологии являются полезными для предоставления точных указаний давления технологической текучей среды, они имеют некоторые ограничения.

Сущность изобретения

[0004] Предоставляется система для неинтрузивного измерения давления технологической текучей среды в трубопроводе для технологической текучей среды. Система включает в себя измерительный кронштейн, выполненный с возможностью соединения с внешней поверхностью трубопровода для технологической текучей среды. Измерительный кронштейн формирует переменный зазор на основе деформации трубопровода для технологической текучей среды в ответ на давление технологической текучей среды в нем. Система измерения зазора соединена с измерительным кронштейном и предоставляет электрический сигнал на основе измерения переменного зазора. Контроллер соединен с системой измерения зазора и выполнен с возможностью вычисления и предоставления выходного сигнала давления технологической текучей среды на основе электрического сигнала и информации относительно трубопровода для технологической текучей среды.

Краткое описание чертежей

[0005] Фиг. 1 - это схематичный вид в поперечном сечении, иллюстрирующий деформацию трубопровода для технологической текучей среды в ответ на увеличение давления.

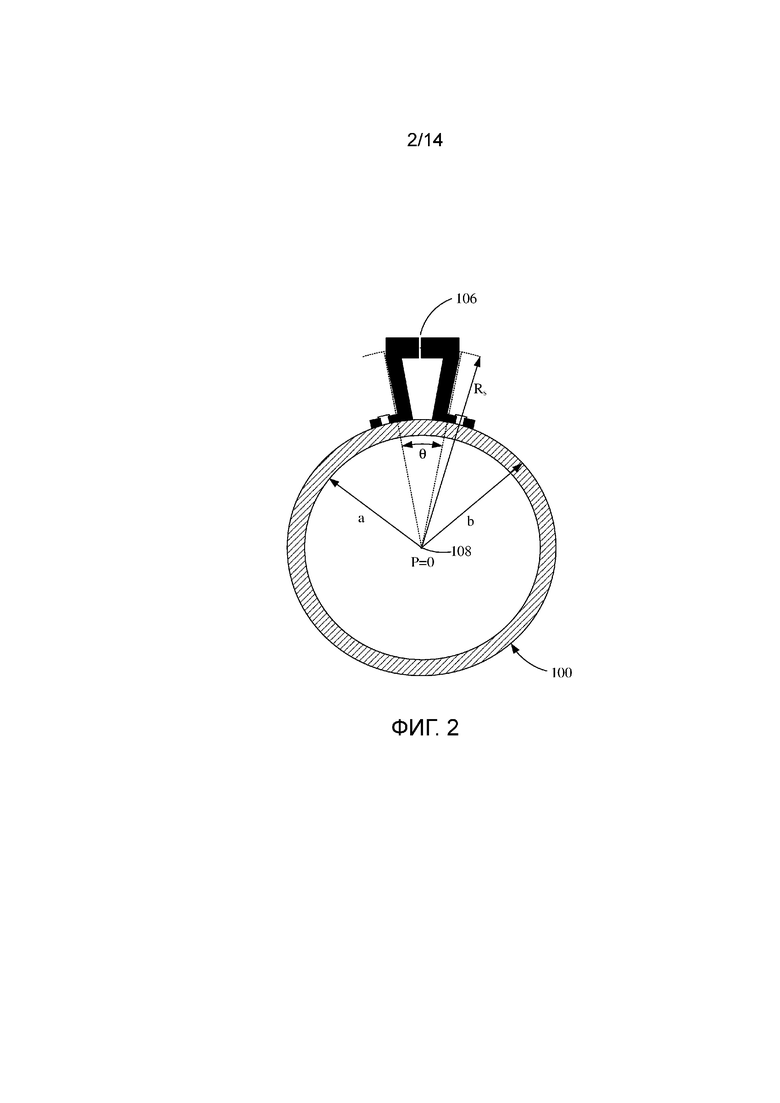

[0006] Фиг. 2 - это схематичный вид в поперечном разрезе, иллюстрирующий различные параметры, полезные для определения деформации трубопровода и связывающие такую деформацию с давлением технологической текучей среды в соответствии с вариантом осуществления настоящего изобретения.

[0007] Фиг. 3 - это схематичный вид в поперечном сечении, иллюстрирующий детектор деформации в соответствии с вариантом осуществления настоящего изобретения.

[0008] Фиг. 4A-4B являются схематичным видом в поперечном сечении, иллюстрирующим воздействия привносимых температурой изменений размеров на структуру определения в соответствии с вариантом осуществления настоящего изобретения.

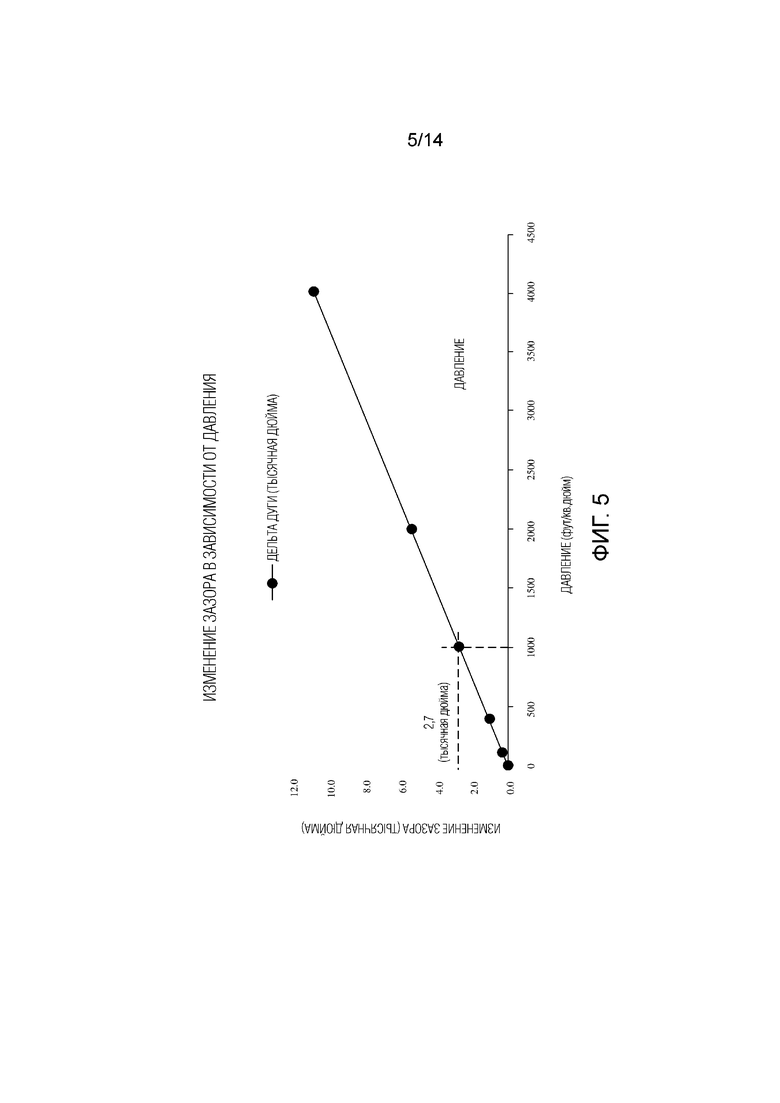

[0009] Фиг. 5 - это диаграмма изменения зазора в зависимости от давления технологической текучей среды для варианта осуществления настоящего изобретения.

[0010] Фиг. 6A и 6B иллюстрируют действие отклонения внешнего диаметра трубы от жесткого зажима, когда давление прикладывается внутренним образом.

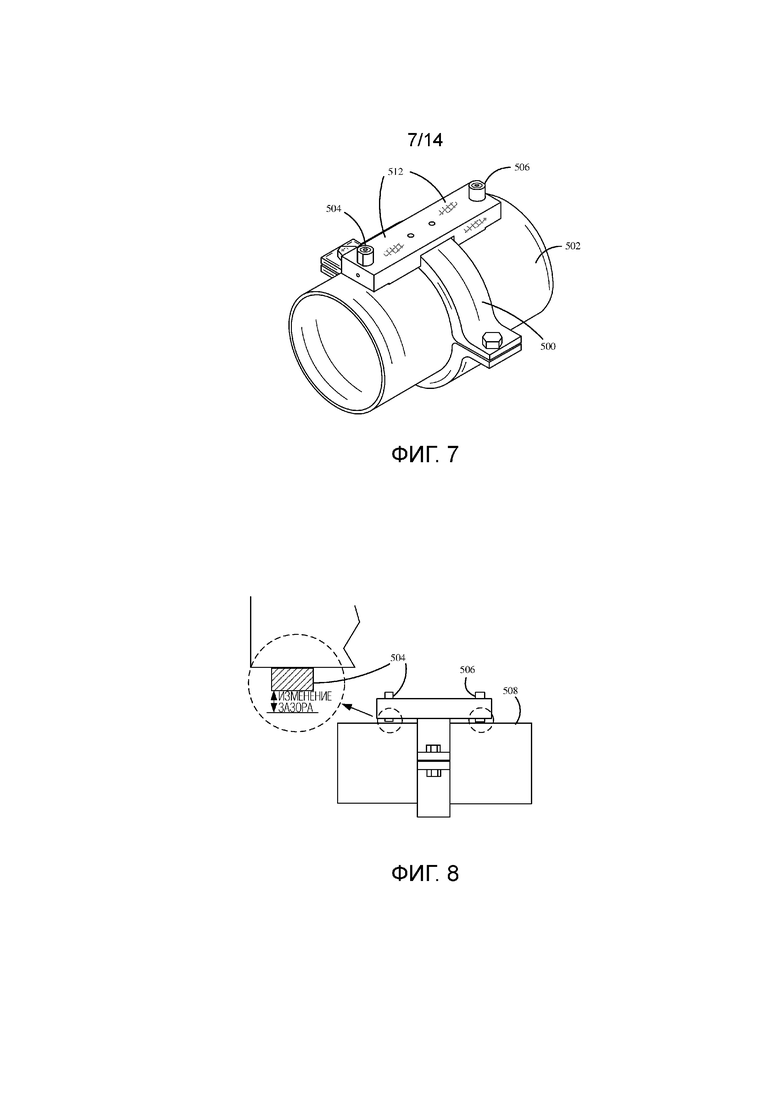

[0011] Фиг. 7 - это схематичный вид в перспективе детектора деформации трубопровода в соответствии с вариантом осуществления настоящего изобретения.

[0012] Фиг. 8 - это схематичный вид сбоку варианта осуществления, показанного на фиг. 7 с выделенными датчиками смещения.

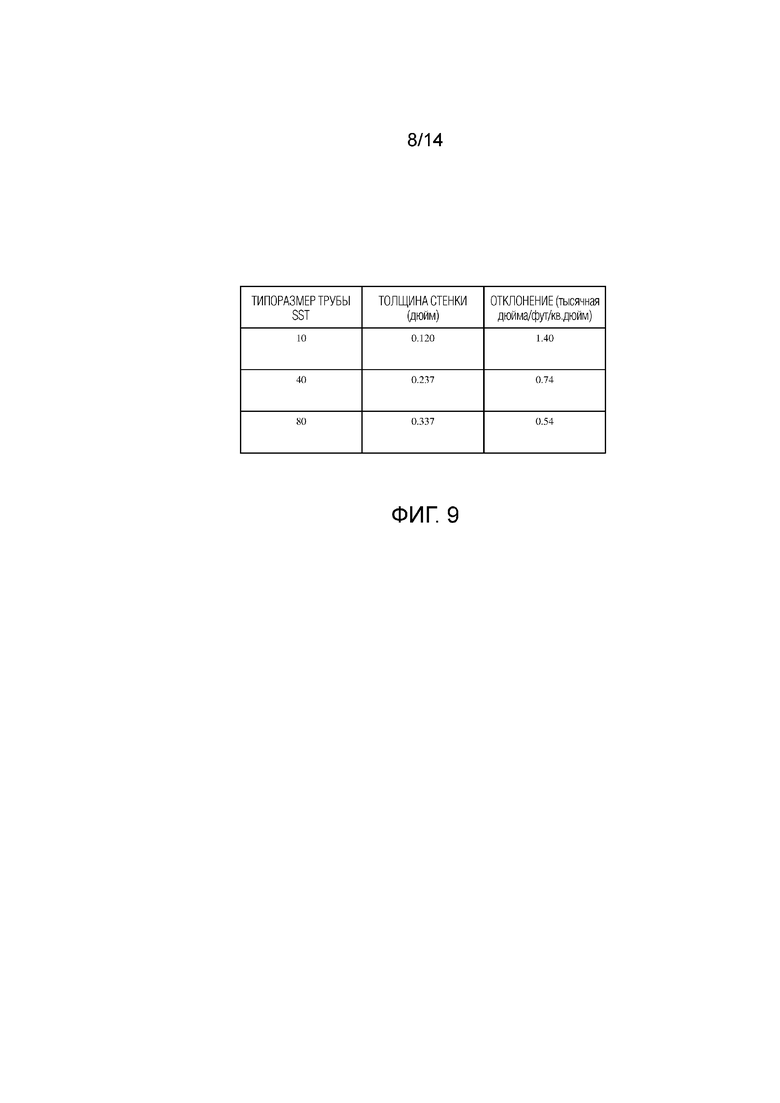

[0013] Фиг. 9 - это таблица, сводящая ожидаемые отклонения поверхности от 1000 фунт/кв.дюйм давления по (4,5 во внешнем диаметре) типоразмерам труб из нержавеющей стали, имеющим различные толщины стенки.

[0014] Фиг. 10 - это схематичный вид в поперечном сечении накладного датчика, расположенного над трубой в соответствии с одним вариантом осуществления настоящего изобретения.

[0015] Фиг. 11 - это схематичный вид в перспективе, иллюстрирующий накладной датчик с датчиками приближения, расположенными диаметрально напротив друг друга в соответствии с вариантом осуществления настоящего изобретения.

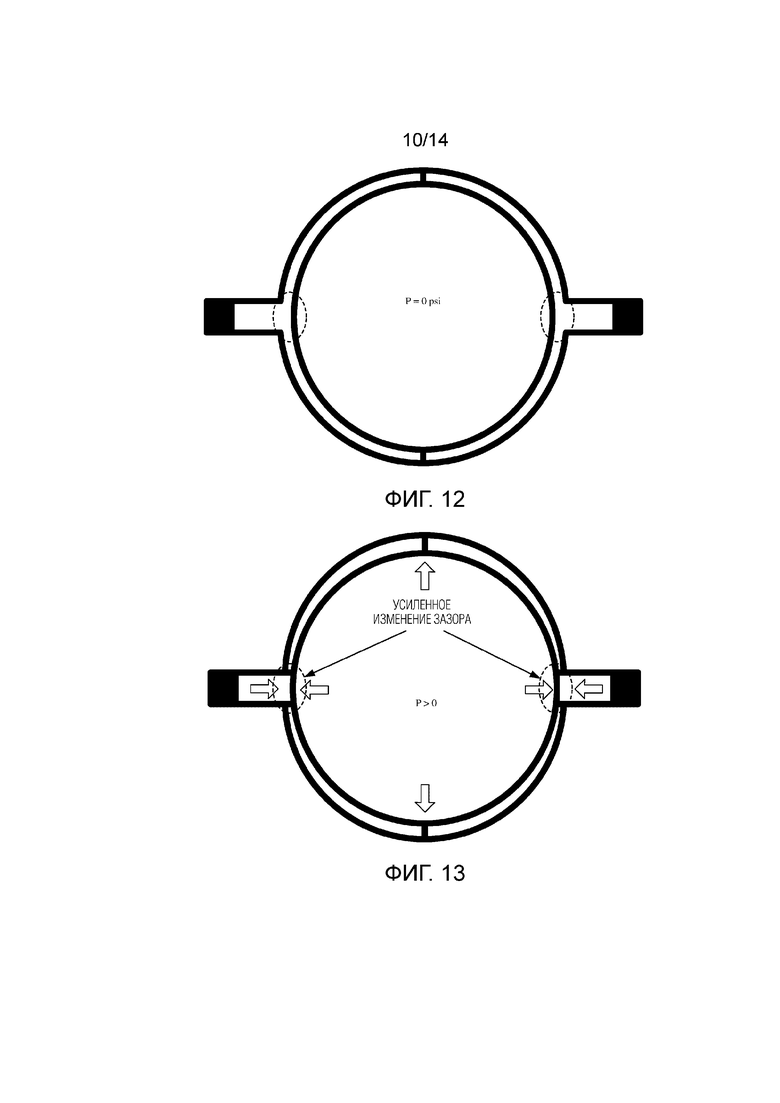

[0016] Фиг. 12 и 13 являются схематичными моделями метода конечно-элементного анализа, иллюстрирующими режим работы прикрепленного узла, когда давление прикладывается внутренним образом к трубе, на которую датчик прикрепляется.

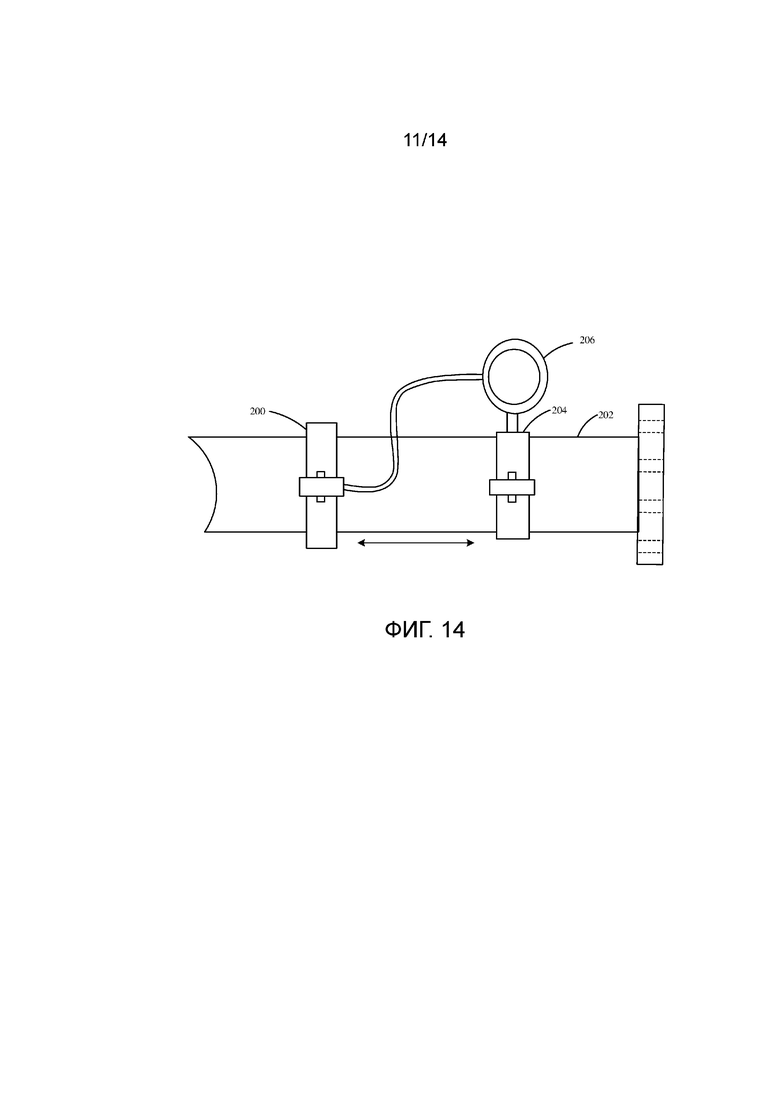

[0017] Фиг. 14 - это схематичный вид накладного датчика, прикрепленного к трубопроводу для технологической текучей среды и электрически соединенного с передатчиком в соответствии с вариантом осуществления настоящего изобретения.

[0018] Фиг. 15 является схематичным видом электронной аппаратуры системы в соответствии с вариантом осуществления настоящего изобретения.

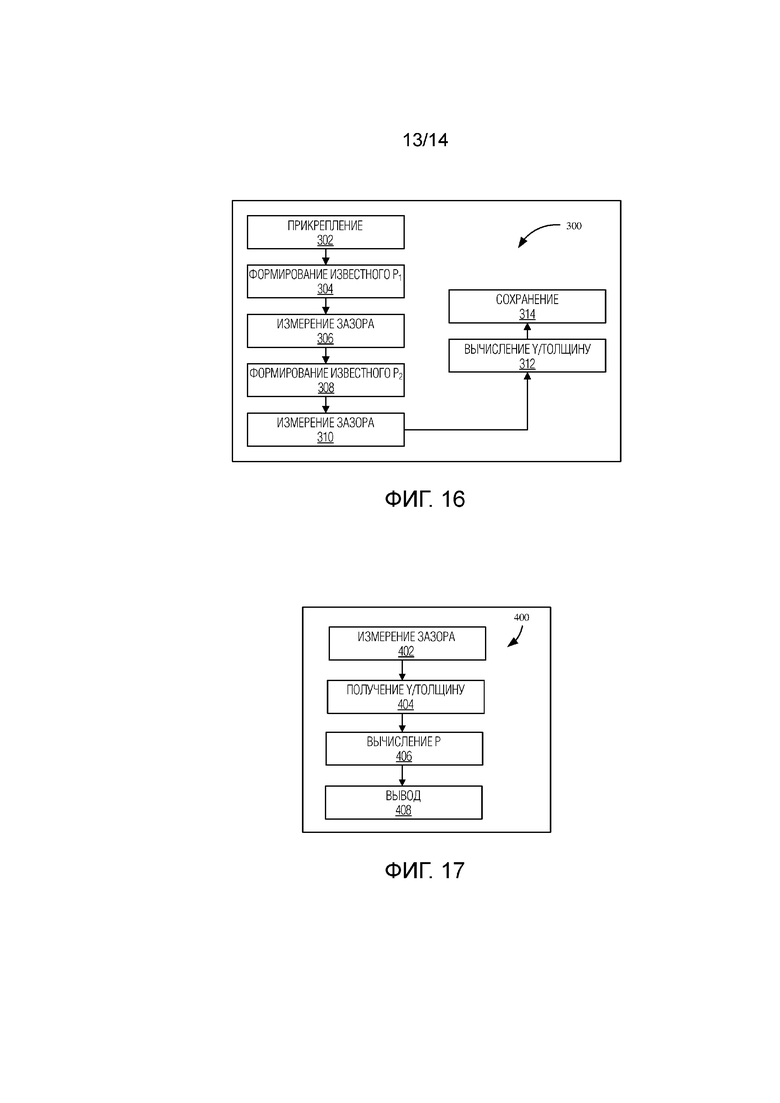

[0019] Фиг. 16 - это блок-схема последовательности операций способа калибровки системы оценки давления технологической текучей среды в соответствии с вариантом осуществления настоящего изобретения.

[0020] Фиг. 17 - это схематичный вид способа измерения давления технологической текучей среды неинтрузивным образом в соответствии с вариантом осуществления настоящего изобретения.

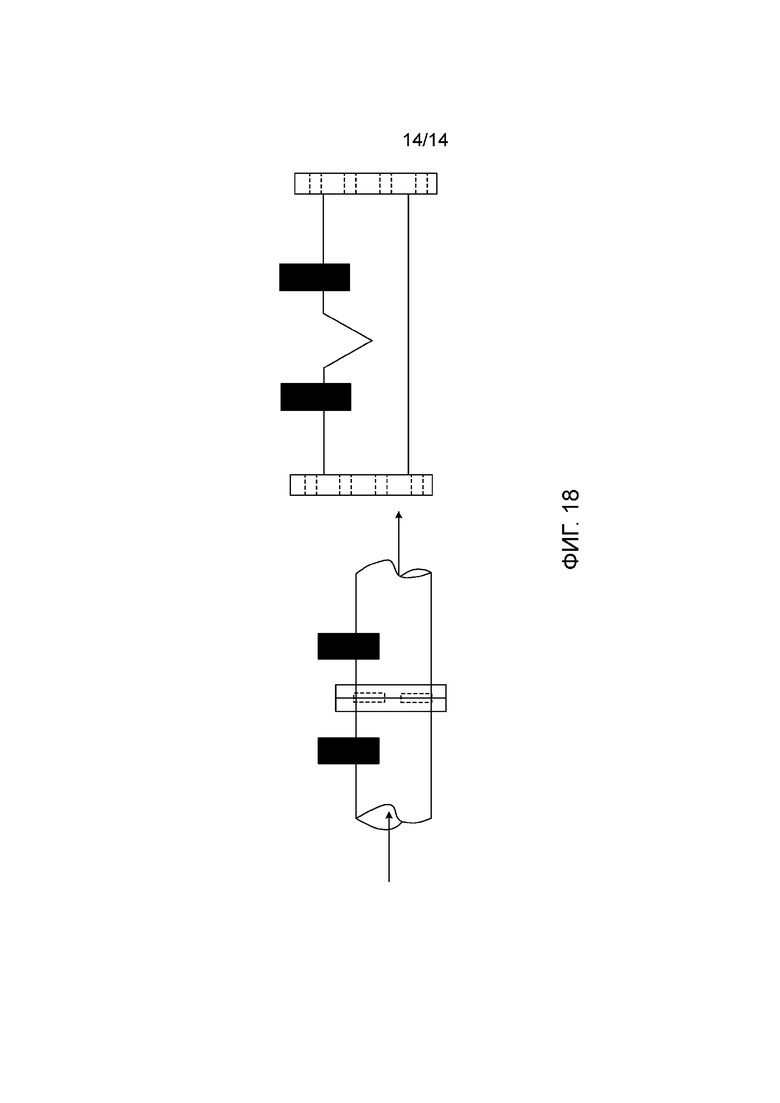

[0021] Фиг. 18 иллюстрирует пару примеров с множеством неинтрузивных датчиков давления технологической текучей среды, расположенных на противоположных сторонах ограничения потока в соответствии с вариантом осуществления настоящего изобретения.

Подробное описание иллюстративных вариантов осуществления

[0022] Варианты осуществления, описанные в данном документе, в целом, эффективно используют способность надежно и точно измерять фактическую деформацию самого трубопровода для технологической текучей среды и характеризуют такую деформацию таким образом, что точное давление технологической текучей среды может быть оценено и предоставлено.

[0023] Фиг. 1 является схематичным видом, показывающим преувеличенную деформацию трубопровода для технологической текучей среды. Как показано на самой левой части на фиг. 1, трубопровод 100 для технологической текучей среды (показанный в поперечном сечении) имеет внутреннее давление P, равное 0. Зеркально симметричная или противопоставленная конструкция 104 прикрепляется к внешней поверхности 102 трубопровода 100 для технологической текучей среды. В одном примере каждая половина является зеркально симметричной Z-образной конструкцией, которая приваривается в местах 103 сварки к внешнему диаметру 102 трубопровода 100 для технологической текучей среды. Как показано, при внутреннем давлении P=0, зеркально симметричная Z-образная конструкция 104 имеет относительно небольшой зазор 106. В правой части на фиг. 1 обеспечивается внутреннее давление P (где P > 0), которое оказывается в равной степени на внутренний диаметр 105 трубопровода 100, тем самым, увеличивая внешний диаметр 102 трубопровода 100. Когда это происходит, каждая половина зеркально симметричной Z-образной конструкции 104 перемещается слегка в сторону, и зазор 106 (также обозначенный как G0) увеличивается. Соответственно, может быть видно, что давление технологической текучей среды может быть логически выведено или оценено с помощью специализированного узла, состоящего из пары кронштейнов, которые могут быть прихвачены сваркой, или иначе прикреплены, к внешней стороне трубы с относительно небольшим зазором, разделяющим кронштейны. Зазор будет разделять, когда внутреннее давление трубопровода 100 для технологической текучей среды увеличивается. Важным аспектом этого способа работы является проектирование кронштейнов или другой подходящей конструкции таким способом, чтобы максимизировать чувствительность к давлению, в то же время уменьшая привносимые температурой воздействия.

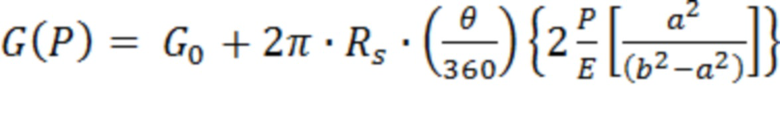

[0024] Фиг. 2 - это схематичный вид конструкции, иллюстрированный относительно фиг. 1, показывающий различные величины для того, чтобы дополнительно иллюстрировать теорию работы. На фиг. 2 трубопровод 100 для технологической текучей среды имеет внутренний радиус a и внешний радиус b. Дополнительно, зеркально симметричная Z-образная конструкция имеет высоту, определенную с точки зрения расстояния зазора 106 от центра 108 трубопровода 100 для технологической текучей среды. В иллюстрированном примере эта высота определяется как Rs. Дополнительно, угол разделения между радиально продолжающимися стенками зеркально симметричной Z-образной конструкции 104 определяется как угол θ охвата. Варианты осуществления, описанные в данном документе, в целом, количественно определяют изменение во внешней окружности толстостенного трубопровода, определенное как ΔS, когда давление P привносится внутрь трубопровода. Предполагается, что внешнее давление равно нулю. Однако, выражения, описанные ниже, могут быть легко адаптированы, чтобы приспосабливаться к ситуациям, когда внешнее давление, такое как окружающее атмосферное давление, является различным. При предположении отсутствия внешнего давления изменение в окружности (ΔS) определяется из следующего уравнения:

[0025]  Уравнение 1

Уравнение 1

[0026] Где E - это модуль Юнга для трубопровода, а a и b - это внутренний и внешний радиусы трубы, соответственно.

[0027] Величина в фигурных скобках является изменением в кольцевой деформации ствола на внешней поверхности трубопровода для технологической текучей среды, когда давление прикладывается. Может быть видно, что зазор 106 между кронштейнами идет от G0 до нового значения G(P), когда давление P прикладывается согласно:

[0028]  Уравнение 2

Уравнение 2

[0029] Уравнение 2 выше может быть перезаписано как:

[0030]  Уравнение 3

Уравнение 3

[0031] Где K является коэффициентом усиления, определенным как:

[0032]

Уравнение 4

Уравнение 4

[0033] Можно видеть в уравнении 4, что K будет увеличиваться всякий раз, когда θ или Rs увеличивается, или когда G0 уменьшается. Фиг. 3 - это схематичный вид в поперечном сечении, иллюстрирующий емкостный детектор изменения зазора в соответствии с вариантом осуществления настоящего изобретения. Как может быть видно, электроды 110 и 112 прикрепляются к каждой соответствующей части зеркально симметричной Z-образной конструкции для измерения зазора через изоляторы 107 и 109 соответственно. Поверхности зазора являются пластинами конденсатора с пластинчатыми обкладками, которые разделяются, когда давление увеличивается. Формула для того, как емкость изменяется с интервалом зазора, предоставляется ниже.

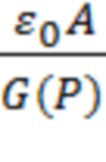

[0034] C(P) =  Уравнение 5

Уравнение 5

[0035] В уравнении выше A является площадью торца бруска, в то время как G(P) является зазором при давлении P, а ε0 является удельной емкостью свободного пространства и имеет значение 0,225 пФ/дюйм.

[0036] Для того, чтобы понимать то, как изменения температуры могут влиять на тип датчика, описанный выше, важно учитывать геометрию для того, чтобы минимизировать тепловые воздействия. Фиг. 4A является схематичным видом трапециевидной конструкции, показанной на фиг. 1, и показывает, что случается, когда температура увеличивается. Одним важным соображением в минимизации тепловых эффектов является подбор кронштейнов датчика в пару к материалу трубы. Соответственно, если трубопровод для технологической текучей среды формируется, например, из 304 нержавеющей стали, тогда кронштейны датчика должны также быть выполнены из 304 нержавеющей стали. Аналогично, если трубопровод для технологической текучей среды формируется из углеродистой стали, тогда кронштейны датчика должны также быть выполнены из углеродистой стали, и т.д. В этом случае, зазор будет расширяться только на величину, равную материалу той же ширины.

[0037] Привносимое температурой изменение в зазоре (ΔG) может рассматриваться как G⋅αmetal⋅ΔT. С давлением кронштейны датчика начинают отделяться, как определяется по изменению в длине дуги, охваченной углом θ. Это изменение длины дуги преобразуется в изменение зазора посредством уравнения 2, которое является измеряемым, как показано выше. С изменением температуры длина дуги также расширяется, однако, части кронштейна датчика, которые выступают назад по направлению к зазору, раздвигаются внутрь. Чистым результатом является то, что зазор соответствующим образом изменяется только на величину, пропорциональную интервалу зазора (т.е. G), а не пропорциональную длине дуги. Соответственно, конструкция усиливает воздействия давления (через изменения длины дуги) без сопоставимого увеличения в чувствительности к температуре. Дополнительно, использование тепловых экранов, изоляции и медных тепловых трассировок поможет уменьшить влияние температурных переходов на датчик. Кроме того, дополнительный кронштейн, расположенный рядом с измерительным кронштейном, но позиционированный так, чтобы не реагировать на давление, поможет устранить влияния неустойчивости температуры посредством методов ослабления синфазных сигналов или простого установления соотношения.

[0038] Фиг. 5 иллюстрирует результаты моделирования для конкретного варианта осуществления, описанного в данном документе. Показано теоретическое (моделируемое) изменение зазора со значением Rs приблизительно 2,8 дюйма от центра с приложенным давлением на типоразмер 10 трубы из 304 нержавеющей стали внешним диаметром 4,5 дюйма. В иллюстрированном примере изменение давления 1000 фут/кв.дюйм создает изменение зазора, равное 2,7 тысячных дюйма (0,0027 дюйма), которое является достаточно большим, чтобы легко определяться множеством средств, хорошо понятных специалистам в области техники, из которых емкостное смещение является одним из них.

[0039] В то время как варианты осуществления, описанные выше, в целом, предоставили зеркально симметричную или противопоставленную конструкцию, которая прикрепляется непосредственно (т.е. приваривается или иначе приклеивается) к внешней поверхности или диаметру трубопровода для технологической текучей среды, явно предполагается, что варианты осуществления, описанные в данном документе, могут быть применены на практике с конструкцией, которая зажимается непосредственно на трубопровод для технологической текучей среды.

[0040] Фиг. 6A и 6B иллюстрируют деформацию трубопровода, которая ведет к дополнительному варианту осуществления накладного датчика, показанного на фиг. 7. На фиг. 6A и 6B существует толстая полоса 500, окружающая трубу 502, которая может считаться жестким хомутом. Хомут предназначается быть прочным, так что он не будет отклоняться заметно, когда труба находится под давлением. Фиг. 6B показывает моделирование методом конечных элементов для трубы из 304 нержавеющей стали (типоразмер 40), находящейся под давлением 1000 фут/кв.дюйм, имеющей жесткий хомут 500 посередине. Форма является преувеличенной, чтобы лучше видеть форму. Интересует то, что диаметр трубы возобновляет свое полное отклонение на относительно коротком расстоянии от хомута 500, всего лишь 3 дюйма (в продольном направлении) в этом примере. Это свойство может быть использовано для конструирования полезного датчика давления, такого как датчик, иллюстрированный на фиг. 7.

[0041] Фиг. 7 и 8 являются упрощенными видами в перспективе и сбоку, соответственно, показывающими местоположение датчиков 504, 506, которые определяют относительное изменение зазора между плечами 512, которые прикрепляются к относительно неподвижному кронштейну, и внешней поверхностью 508 трубы, которая отклоняется согласно фиг. 6B с давлением.

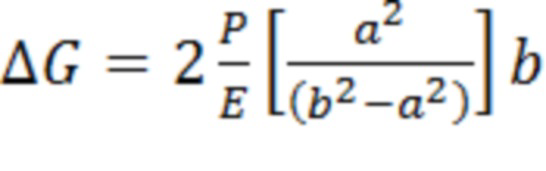

[0042] Для этой конструкции зазор имеет определяемые изменения согласно:

[0043]  Уравнение 6

Уравнение 6

[0044] где переменные a, b, E, P определяются также как и прежде.

[0045] Полоса 500 формируется как шарнирно сочлененный хомут или пара половин хомута, которые могут быть скреплены болтами или иначе закреплены вокруг трубы 502. Плечо(и) 512 прикрепляются к полосе 500 и продолжаются поперечно от нее. Это поперечное протяжение равно по меньшей мере трем дюймам за край полосы 500, так что деформация трубы 502, в ответ на внутреннее давление, полностью распространяется, как показано на фиг. 6B. Полоса 500 и плечо(и) 512 предпочтительно выполняют из того же материала, что и труба, для того, чтобы минимизировать эффекты теплового расширения, как уже объяснялось следом за аргументами, приведенными в отношении фиг. 4A и 4B. Соответственно, с изменениями в температуре, хомут 500 и плечи 512 будут изменяться в размере приблизительно таким же образом, что и труба 502. В иллюстрированном примере плечи 512, обе продолжаются вверх и вниз от полосы 500, при этом система измерения зазора или детекторы 504, 506 расположены близко к концу каждого плеча 512. В одном примере каждый детектор 504, 506 является емкостным датчиком, который имеет емкость с трубой 502, которая изменяется с зазором между детектором и трубой 502.

[0046] В качестве примера, фиг. 9 сводит в таблицу ожидаемые изменения зазора на каждый килофут/кв.дюйм (1000 фут/кв.дюйм) для трубы из 304 нержавеющей стали с внешним диаметром 4,5 дюйма, имеющей различные типоразмеры толщины стенок.

[0047] Фиг. 10 является схематичным видом в поперечном разрезе другого варианта осуществления накладного датчика 200, расположенного вокруг трубы 202 в соответствии с настоящим изобретением. Как показано, накладной датчик 200 конфигурируется, чтобы физически прикрепляться к внешнему диаметру трубы 202 в точках 250, 252 прикрепления. Хомут 200 предпочтительно конструируется из того же материала, что и труба 202, для того, чтобы компенсировать эффекты теплового расширения/гистерезиса. Соответственно, с изменениями в температуре хомут 200 будет изменяться в размере приблизительно таким же образом, что и труба 202. Однако хомут 200 включает в себя пару датчиков 260, 262 приближения, расположенных приблизительно под 90° от точек 250, 252 прикрепления. Таким образом, когда давление в трубе 202 увеличивается, и труба 202 деформируется внешне, датчики 260, 262 приближения будут измерять уменьшенное расстояние до внешней поверхности трубы 202. Датчики 260, 262 приближения присоединяются к подходящей измерительной схеме, такой как измерительная схема 218 (показанная на фиг. 15), и предоставляют указание близости к трубе и, таким образом, указание давления технологической текучей среды в трубе.

[0048] Фиг. 11 является схематичным видом в перспективе, иллюстрирующим накладной датчик 200 с датчиками 260 и 262 приближения, расположенными диаметрально противоположно друг другу.

[0049] Из описания, изложенного выше, очевидно, что изменение в окружности внешнего диаметра трубопровода для технологической текучей среды изменяется на основе не только приложенного давления, но также на основе материала трубопровода для технологической текучей среды и толщины стенки трубы. Соответственно, варианты осуществления, описанные в данном документе, в целом, включают в себя калибровку неинтрузивной системы измерения давления технологической текучей среды, после того как она установлена на конкретный трубопровод для технологической текучей среды.

[0050] Фиг. 12 и 13 являются упрощенными схематичными моделями метода конечно-элементного анализа, иллюстрирующими режим работы накладного узла, когда давление прикладывается внутренним образом к трубе, на которой датчик закрепляется. В иллюстрированном примере масштаб деформации является преувеличенным на коэффициент 50. Обведенные кругом области выделяют то, как интервал зазора уменьшается, когда давление прикладывается. Отметим, что присутствуют два эффекта. Одним эффектом является то, что труба растягивается наружу, а во-вторых, бока кронштейнов вследствие механического воздействия, перемещаются внутрь. Это усиливает изменение зазора сверх простых изменений в диаметре трубопровода. Кроме того, выходной сигнал устройства может быть сконфигурирован, чтобы быть суммой двух датчиков, которые дублируют сигнал, а также минимизируют поперечные возмущения, поскольку сумма двух зазоров будет оставаться постоянной при поперечном перемещении. Следовательно, чистый зазор изменяется, только когда давление прикладывается внутри трубопровода. Результатом является надежное измерение, которое имеет выводимый сигнал почти в четыре раза больше по сравнению с подходом с единственным кронштейном, описанным выше относительно фиг. 1. Наконец, тепловые воздействия являются все так же низкими, если материал хомута выполнен из того же материала, что и труба.

[0051] Фиг. 14 иллюстрирует пример, когда накладной датчик 200 прикрепляется к трубопроводу 202 для технологической текучей среды и затем электрически соединяется с передатчиком 204 давления технологической текучей среды, который находится отчасти на расстоянии от накладного датчика 200 вдоль трубы 202. Накладной датчик 200 конфигурируется, чтобы предоставлять указание относительно одного или более зазоров, которые изменяются, когда трубопровод 202 для технологической текучей среды реагирует на изменения в давлении технологической текучей среды. Электрические сигналы от одного или более датчиков зазора в накладном датчике 200 предоставляются электронной аппаратуре в корпусе 206 передатчика для обработки, чтобы предоставлять выходной сигнал давления технологической текучей среды, который затем передается удаленной электронной аппаратуре, такой как диспетчерский пульт.

[0052] Варианты осуществления, показанные на фиг. 7 и 14, считаются особенно преимущественными в том, что они не требуют какой-либо конкретной постоянной установки (т.е. приваривания) на трубу для технологической текучей среды. Таким образом, варианты осуществления, показанные на фиг. 7 и 14, могут быть прикреплены к трубопроводу для технологической текучей среды везде, где желательно измерять давление технологической текучей среды. Разнесение передатчика 204 от накладного датчика 200 является полезным для того, чтобы минимизировать помехи, которые могут возникать от установки передатчика. Раздельная установка также дает возможность иметь дополнительные измерения процесса, такие как измерения температуры и/или коррозии и толщины стенки трубы.

[0053] Фиг. 15 является схематичным видом электронной аппаратуры в корпусе 206. Как показано, модуль 210 питания конфигурируется, чтобы предоставлять питание различным компонентам передатчика, как указано стрелкой 212, обозначенной «ко всем». В вариантах осуществления, когда передатчик является беспроводным передатчиком, модуль питания может включать в себя аккумулятор, перезаряжаемый или неперезаряжаемый, и подходящие компоненты энергопреобразования, чтобы предоставлять соответствующие уровни напряжения и тока различным компонентам в передатчике. В вариантах осуществления, когда передатчик 204 конфигурируется, чтобы соединяться с проводным контуром связи процесса или сегментом, модуль 210 питания может быть приспособлен, чтобы получать всю мощность, требуемую для работы передатчика 204, из электрической энергии, предоставляемой по контуру или сегменту связи процесса.

[0054] Модуль 214 связи соединяется с контроллером 216 и предоставляет контроллеру 216 возможность обмена информацией в соответствии со стандартным протоколом связи процесса. Примеры проводных стандартных протоколов связи процесса включают в себя протокол магистрального адресуемого удаленного преобразователя (HART®) и протоколы FOUNDATION™ Fieldbus. Примером протокола беспроводной связи процесса, для которого модуль 214 связи может быть приспособлен, является известный протокол WirelessHART (IEC62591).

[0055] Контроллер 216 может быть любым подходящим электрическим устройством или компоновкой логики, которая является приспособленной для выполнения инструкций или программных этапов, чтобы определять выходную оценку давления технологической текучей среды на основе измерения зазора. В одном примере контроллер 216 является микропроцессором, имеющим ассоциированные схемы синхронизации и памяти, расположенные в нем. Контроллер 216 соединяется с измерительным модулем 218, который может включать в себя один или более аналого-цифровых преобразователей, которые предоставляют возможность контроллеру 216 получать информацию, указывающую электрические сигналы, предоставляемые датчиками зазора. Одним примером подходящего датчика зазора является компоновка с емкостными пластинами, описанная выше. Однако, явно предполагается, что любая подходящая технология, которая является приспособленной точно и надежно получать информацию, указывающую зазор, может быть использована. Примеры такой технологии включают в себя оптические методы (интерферометрию, затухание и т.д.); определение близости вихревого тока; акустическую эхо-локацию, технологию тензометрического датчика; и магнитную технологию (переменное магнитное сопротивление, индуктивность, датчики Холла, и т.д.).

[0056] Измерительный модуль 218 присоединяется к одному или более датчикам 220 зазора, которые предоставляют электрическое указание, указывающее изменяющийся зазор. В варианте осуществления, описанном выше, датчик зазора может быть единственным конденсатором с пластинчатыми обкладками. Однако, могут быть использованы другие формы измерения зазора, как описано выше.

[0057] Фиг. 16 является блок-схемой последовательности операций способа калибровки такой системы в соответствии с вариантом осуществления настоящего изобретения. Способ 300 начинается в блоке 302, когда неинтрузивная система измерения давления технологической текучей среды присоединяется к конкретному трубопроводу для технологической текучей среды. Присоединение может быть в форме приваривания зеркально отраженной Z-образной конструкции к такому трубопроводу или закрепления накладной конструкции на трубопровод для технологической текучей среды. Далее, в блоке 304, первое известное давление (P1) формируется в трубопроводе для технологической текучей среды. В то время как внутреннее давление P1 присутствует в трубопроводе для технологической текучей среды, измерение зазора получается с помощью одного или более датчиков зазора, как указано в блоке 306. Далее, в блоке 308, второе известное давление (P2) формируется в трубопроводе для технологической текучей среды, и, в блоке 310, зазор измеряется снова. С двумя известными давлениями и двумя измеренными зазорами система находит константы (относящиеся к толщине стенки трубы и модулю Юнга). Отметим, в некоторых вариантах осуществления, эти величины могут быть введены непосредственно в систему через пользовательский интерфейс или посредством связи процесса, или они могут быть выбраны пользователем, когда система заказывается или иначе производится. В блоке 312 известные величины для толщины стенки трубы и модуля 312 Юнга сохраняются 314 в памяти, такой как память контроллера 216, для использования во время работы.

[0058] Фиг. 17 является блок-схемой способа неинтрузивного измерения давления технологической текучей среды. Способ 400 начинается в блоке 402, когда зазор конструкции, которая прикрепляется к внешней поверхности трубопровода для технологической текучей среды, измеряется. Далее, в блоке 404, получается информация, относящаяся к модулю Юнга и толщине стенки трубопровода. В блоке 406 измеренный зазор и полученный модуль Юнга и толщина стенки трубопровода используются, чтобы вычислять давление технологической текучей среды в трубопроводе для технологической текучей среды. Наконец, в блоке 408, вычисленное давление технологической текучей среды предоставляется в качестве выходного сигнала. Этот выходной сигнал может быть в форме локального указания, например, через пользовательский интерфейс, или передан удаленному электронному устройству, например, через контур связи процесса, либо проводным, либо беспроводным образом.

[0059] Варианты осуществления, описанные в данном документе, в целом, пригодятся также для усовершенствованных измерений с множеством переменных. Накладной датчик может объединять тепловое измерение процесса либо посредством температурного датчика, расположенного в накладном узле датчика давления, либо в крепление 206 корпуса передатчика, использующее неинтрузивную технологию оценки температуры технологической текучей среды. Дополнительно, информация может быть получена от датчика, объединенного в крепление 206 корпуса, которая будет обеспечивать определение характерных свойств трубы (т.е. толщину стенок, тип материала), а также информацию о коррозии.

[0060] Фиг. 18 иллюстрирует пару примеров с множеством неинтрузивных датчиков давления текучей среды, расположенных на противоположных сторонах ограничения потока. Использование второго накладного датчика может также быть сконфигурировано, чтобы измерять перепад давления через ограничение в трубе. На основе знания этого ограничения два измерения давления могут предоставлять указание потока технологической текучей среды.

[0061] В то время как варианты осуществления были, в целом, описаны относительно зеркально симметричного узла, который приваривается или является иначе постоянно прикрепленным к внешней поверхности трубопровода, или накладного узла, явно предполагается, что барабанный узел может быть предусмотрен, когда участок трубы может иметь пару установочных фланцев, и неинтрузивный датчик, предварительно установленный на короткий барабанный участок трубы. Тогда установка неинтрузивной системы измерения давления технологической текучей среды для процесса будет такой же простой, как и установка барабана с помощью пары установочных фланцев трубы.

[0062] В то время как вариант осуществления, описанный относительно фиг. 1, показывает зеркально симметричную или противопоставленную конструкцию, имеющую зазор между двумя компонентами, когда компоненты физически отделяются зазором, также явно подразумевается, что компоненты могут быть механически соединены, например, через точку шлиц-шарнира, для того, чтобы обеспечивать подходящую величину механизма ослабления изменения зазора относительно изменения в окружности трубопровода для технологической текучей среды. Дополнительно, встроенные датчики зазора могут также быть использованы для определения вибрации трубы, или других механических нарушений. Наконец, все изделие может быть беспроводным, как описано выше.

Изобретение относится к устройствам измерения давления технологической текучей среды в трубопроводе. Система для неинтрузивного измерения давления технологической текучей среды в трубопроводе для технологической текучей среды, содержащая: измерительный кронштейн, выполненный с возможностью соединения с внешней поверхностью трубопровода для технологической текучей среды, при этом измерительный кронштейн формирует переменный зазор на основе деформации трубопровода для технологической текучей среды в ответ на давление технологической текучей среды в нем; систему измерения зазора, соединенную с измерительным кронштейном и выполненную с возможностью обеспечения электрического сигнала на основе измерения переменного зазора; и контроллер, присоединенный к системе измерения зазора и выполненный с возможностью вычисления и предоставления давления технологической текучей среды на основе электрического сигнала и информации относительно трубопровода для технологической текучей среды, при этом информация относительно трубопровода для технологической текучей среды включает в себя толщину стенки трубопровода для технологической текучей среды. Технический результат – повышение точночности измерения давления технологичской текучей среды. 2 н. и 25 з.п. ф-лы, 18 ил.

1. Система для неинтрузивного измерения давления технологической текучей среды в трубопроводе для технологической текучей среды, содержащая:

измерительный кронштейн, выполненный с возможностью соединения с внешней поверхностью трубопровода для технологической текучей среды, при этом измерительный кронштейн формирует переменный зазор на основе деформации трубопровода для технологической текучей среды в ответ на давление технологической текучей среды в нем;

систему измерения зазора, соединенную с измерительным кронштейном и выполненную с возможностью обеспечения электрического сигнала на основе измерения переменного зазора; и

контроллер, присоединенный к системе измерения зазора и выполненный с возможностью вычисления и предоставления выходного сигнала давления технологической текучей среды на основе электрического сигнала и информации относительно трубопровода для технологической текучей среды,

при этом информация относительно трубопровода для технологической текучей среды включает в себя толщину стенки трубопровода для технологической текучей среды.

2. Система измерения давления по п. 1, в которой информация относительно трубопровода для технологической текучей среды включает в себя указание типа материала трубопровода для технологической текучей среды.

3. Система измерения давления по п. 2, в которой информация относительно трубопровода для технологической текучей среды включает в себя модуль Юнга для материала трубопровода для технологической текучей среды.

4. Система измерения давления по п. 1, в которой кронштейн включает в себя зеркально симметричную конструкцию, которая определяет дугу, или часть окружности трубопровода для текучей среды.

5. Система измерения давления по п. 4, в которой кронштейн включает в себя электрод, расположенный на каждой половине зеркально симметричной конструкции, при этом электроды образуют регулируемый конденсатор с пластинчатыми обкладками, имеющий емкость, которая изменяется с зазором.

6. Система измерения давления по п. 1, в которой кронштейн выполнен из того же материала, что и трубопровод для технологической среды.

7. Система измерения давления по п. 1, в которой кронштейн приварен к трубопроводу для технологической текучей среды.

8. Система измерения давления по п. 1, в которой кронштейн включает в себя хомут, который выполнен с возможностью установки на трубопровод для технологической текучей среды.

9. Система измерения давления по п. 8, в которой хомут выполнен с возможностью съемной установки на трубопровод для технологической текучей среды.

10. Система измерения давления по п. 9, в которой хомут включает в себя пару точек прикрепления, выполненных с возможностью контактирования с внешней поверхностью трубопровода для технологической текучей среды.

11. Система измерения давления по п. 10, в которой пара точек прикрепления выполнена с возможностью расположения диаметрально напротив друг друга на трубопроводе для технологической текучей среды.

12. Система измерения давления по п. 11, дополнительно содержащая по меньшей мере один датчик зазора, расположенный рядом с внешней поверхностью трубопровода для технологической текучей среды и выполненный с возможностью предоставления указания расстояния до внешней поверхности трубопровода для технологической текучей среды.

13. Система измерения давления по п. 12, в которой по меньшей мере один датчик зазора включает в себя пару датчиков зазора, расположенных диаметрально напротив друг друга.

14. Система измерения давления по п. 13, в которой множество датчиков зазора расположены под углом 90° от пары точек прикрепления.

15. Система измерения давления по п. 13, в которой множество датчиков зазора являются емкостными датчиками.

16. Система измерения давления по п. 13, в которой множество датчиков зазора являются оптическими датчиками.

17. Система измерения давления по п. 13, в которой множество датчиков зазора являются датчиками определения близости вихревого тока.

18. Система измерения давления по п. 13, в которой множество датчиков зазора являются датчиками акустической эхолокации.

19. Система измерения давления по п. 13, в которой множество датчиков зазора являются тензометрическими датчиками.

20. Система измерения давления по п. 1, дополнительно содержащая датчик температуры, функционально соединенный с кронштейном для предоставления указания температуры трубопровода для технологической среды.

21. Система измерения давления по п. 1, дополнительно содержащая второй кронштейн, выполненный с возможностью установки на трубопровод для технологической среды и расположенный на расстоянии от первого кронштейна вдоль трубопровода для технологической текучей среды, при этом препятствие в трубопроводе для технологической текучей среды между первым и вторым кронштейнами формирует перепад давления, связанный с потоком технологической текучей среды.

22. Система измерения давления по п. 1, дополнительно содержащая передатчик давления технологической текучей среды, который передает вычисленное давление технологической текучей среды в удаленное местоположение.

23. Система измерения давления по п. 22, в которой передатчик давления технологической текучей среды прикреплен к трубопроводу для технологической текучей среды в местоположении, расположенном на расстоянии от измерительного кронштейна.

24. Система для неинтрузивного измерения давления технологической текучей среды в трубопроводе для технологической текучей среды, содержащая:

измерительный кронштейн, выполненный с возможностью соединения с внешней поверхностью трубопровода для технологической текучей среды, при этом измерительный кронштейн имеет полосу, выполненную с возможностью окружения трубы для технологической текучей среды, и по меньшей мере одно плечо, продолжающееся поперечно полосе;

систему измерения зазора, присоединенную по меньшей мере к одному плечу измерительного кронштейна и выполненную с возможностью предоставления электрического сигнала на основе переменного зазора между системой измерения зазора и трубопроводом для технологической текучей среды; и

контроллер, присоединенный к системе измерения зазора и выполненный с возможностью вычисления и предоставления выходного сигнала давления технологической текучей среды на основе электрического сигнала и информации относительно трубопровода для технологической текучей среды,

при этом полоса является жестким хомутом, который выполнен с возможностью неотклонения в ответ на изменения давления в трубопроводе для технологической текучей среды.

25. Система по п. 24, в которой по меньшей мере одно плечо содержит множество плеч, продолжающихся в противоположных направлениях, причем каждое плечо имеет систему измерения зазора, присоединенную к нему.

26. Система по п. 24, которая включает в себя емкостный датчик смещения, выполненный с возможностью определения емкости с трубопроводом для технологической текучей среды, причем определяемая емкость указывает зазор между системой измерения зазора и трубопроводом для технологической текучей среды.

27. Система по п. 24, в которой система измерения зазора включает в себя детектор близости вихревого тока.

| US 5024099 C1, 19.06.1991 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| JP 3915474 B2, 16.05.2007 | |||

| US 5115676 A, 26.05.1992 | |||

| Способ измерения давления текучей среды в замкнутой полости объекта | 1985 |

|

SU1303877A1 |

Авторы

Даты

2022-03-31—Публикация

2019-09-24—Подача