Уровень техники

[0001] Передатчики давления технологической текучей среды производственного процесса используются, чтобы измерять давление технологической текучей среды производственного процесса, такой как суспензия, жидкость, пар или газ, на химических, целлюлозных, нефтепромышленных, фармацевтических, пищевых и/или других промышленных производствах с технологической текучей средой. Передатчики давления технологической текучей среды промышленного процесса зачастую размещаются рядом с технологическими текучими средами или в полевых применениях. Зачастую эти полевые применения подвергаются жестким и переменчивым окружающим условиям, что предоставляет проблемы для разработчиков таких передатчиков.

[0002] Чувствительный элемент во многих передатчиках давления технологической текучей среды зачастую является емкостным или резистивным датчиком. Изоляционная диафрагма, как правило, используется, чтобы отделять технологическую текучую среду от электрически активного чувствительного элемента, таким образом, предохраняя технологическую текучую среду, которая временами может быть грубой, коррозийной, грязной, засоренной или иметь чрезвычайно высокую температуру, от взаимодействия с электрическими компонентами передатчика давления.

[0003] Как правило, технологическая текучая среда действует на изоляционную диафрагму, создавая отклонение изоляционной диафрагмы, которая перемещает, или иначе смещает, заполняющую текучую среду за диафрагмой, что создает ассоциированное перемещение чувствительной диафрагмы датчика давления. Датчик давления имеет электрическую характеристику, такую как емкость или сопротивление, которая изменяется с прикладываемым давлением. Электрическая характеристика измеряется с помощью измерительной схемы в передатчике давления технологической текучей среды для того, чтобы предоставлять выходной сигнал, связанный с давлением технологической текучей среды. Выходной сигнал может дополнительно быть отформатирован в соответствии с известными протоколами связи промышленного стандарта и передан через контур связи процесса другим полевым устройствам или контроллеру.

[0004] Поточный передатчик давления технологической текучей среды, как правило, имеет единственное впускное отверстие для давления технологической текучей среды, которое может быть соединено с источником давления технологической текучей среды, и предоставляет показание давления технологической текучей среды. Это показание может предоставляться относительно атмосферы, например, манометрическое показание, или относительно вакуума, например, показатель абсолютного давления. Поточные передатчики давления, которые подвергаются высокому максимальному рабочему давлению (MWP), представляют отдельные проблемы проектирования. Простое предоставление структуры, которая способна выдерживать единичное приложение максимального рабочего давления, может не быть достаточно надежным, чтобы выдерживать усталостные нагрузки с повторяющимися колебаниями до и сверх максимального рабочего давления. Таким образом, для растущих рынков высокого давления, таких как подводные нефтяные и газовые буровые скважины, желательно предоставлять поточный передатчик давления технологической текучей среды, который подходит для длительной эксплуатации в таких окружениях.

Сущность изобретения

[0005] Предоставляется поточный передатчик давления технологической текучей среды. Передатчик включает в себя соединительный элемент для технологической текучей среды, который конфигурируется, чтобы соединяться с источником технологической текучей среды. Заглушка соединяется с соединительным элементом для технологической текучей среды и имеет канал, сконфигурированный, чтобы передавать текучую среду к дальнему концу заглушки. Подузел датчика давления присоединяется к заглушке сварочным швом. Подузел датчика давления имеет датчик давления, функционально соединенный с дальним концом канала, так что датчик давления реагирует на давление технологической текучей среды. Заглушка включает в себя стенку, определяющую отверстие внутри изоляционной заглушки, и окружающую сварочный шов. Электронные схемы передатчика соединяются с датчиком давления и конфигурируются, чтобы измерять электрическую характеристику датчика давления и предоставлять значение давления технологической текучей среды на основе измеренной электрической характеристики.

Краткое описание чертежей

[0006] Фиг. 1 - это схематичный вид в перспективе поточного передатчика давления технологической текучей среды, с которым варианты осуществления настоящего изобретения являются хорошо применимыми.

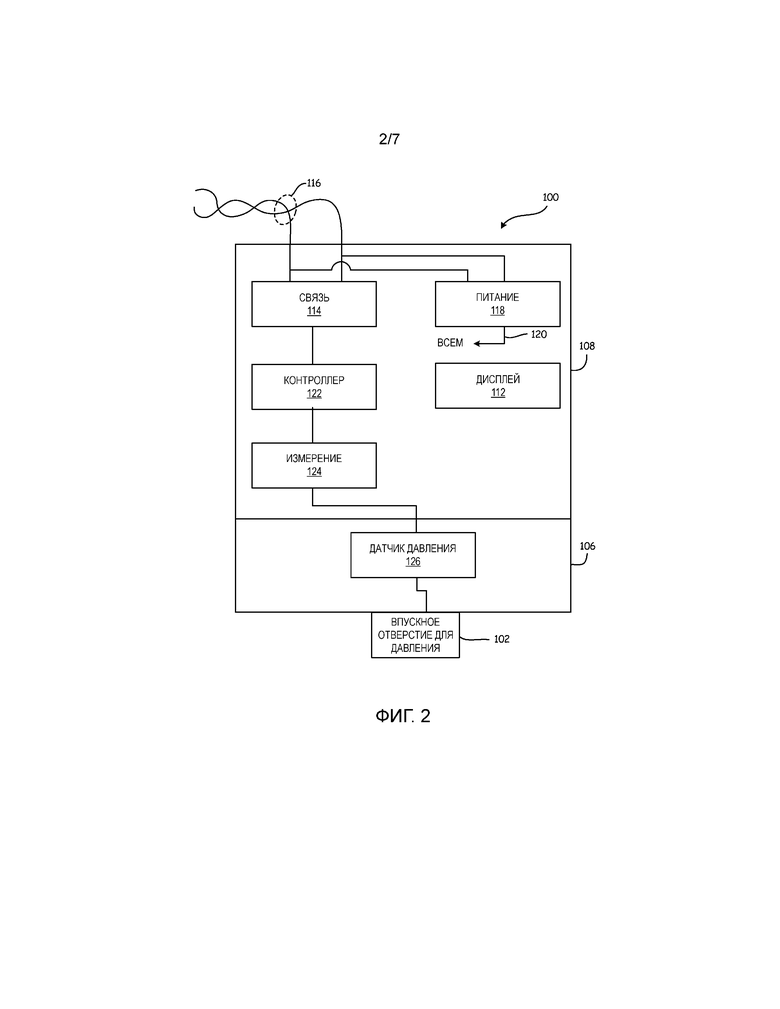

[0007] Фиг. 2 - это схематичный вид поточного передатчика 100 давления технологической текучей среды, с которым варианты осуществления настоящего изобретения являются хорошо применимыми.

[0008] Фиг. 3 - это схематичный вид коммерчески доступного узла поточного датчика высокого давления.

[0009] Фиг. 4 - это схематичный вид подузла поточного датчика высокого давления в соответствии с вариантом осуществления настоящего изобретения.

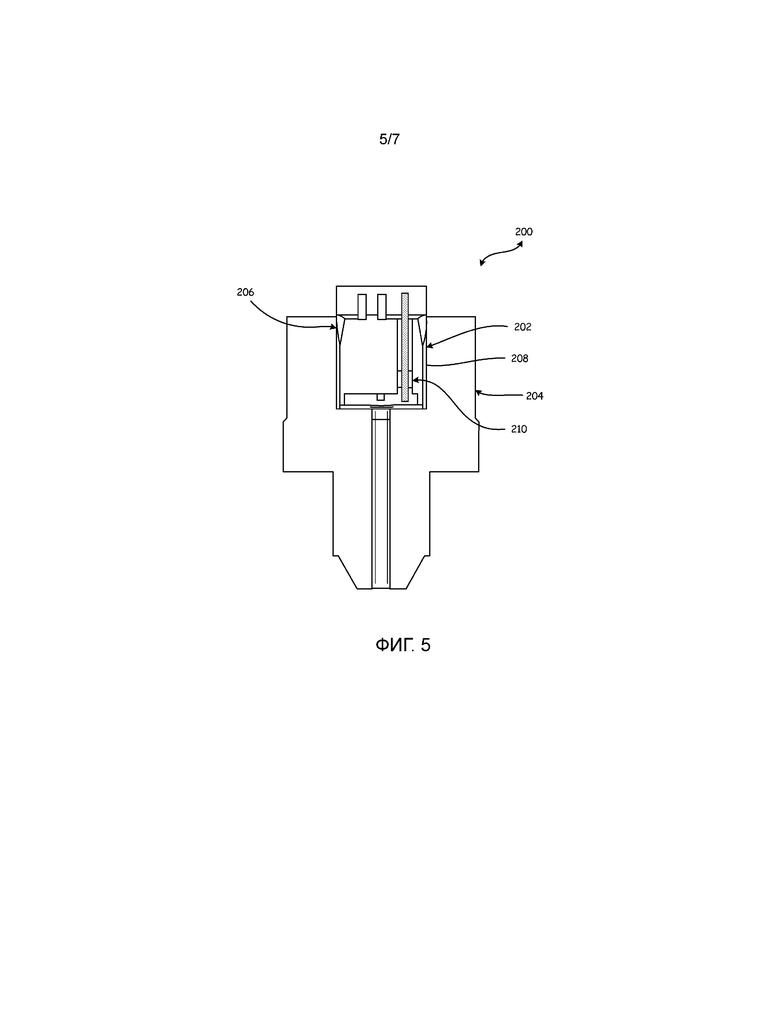

[0010] Фиг. 5 - это схематичный вид подузла поточного датчика высокого давления в соответствии с другим вариантом осуществления настоящего изобретения.

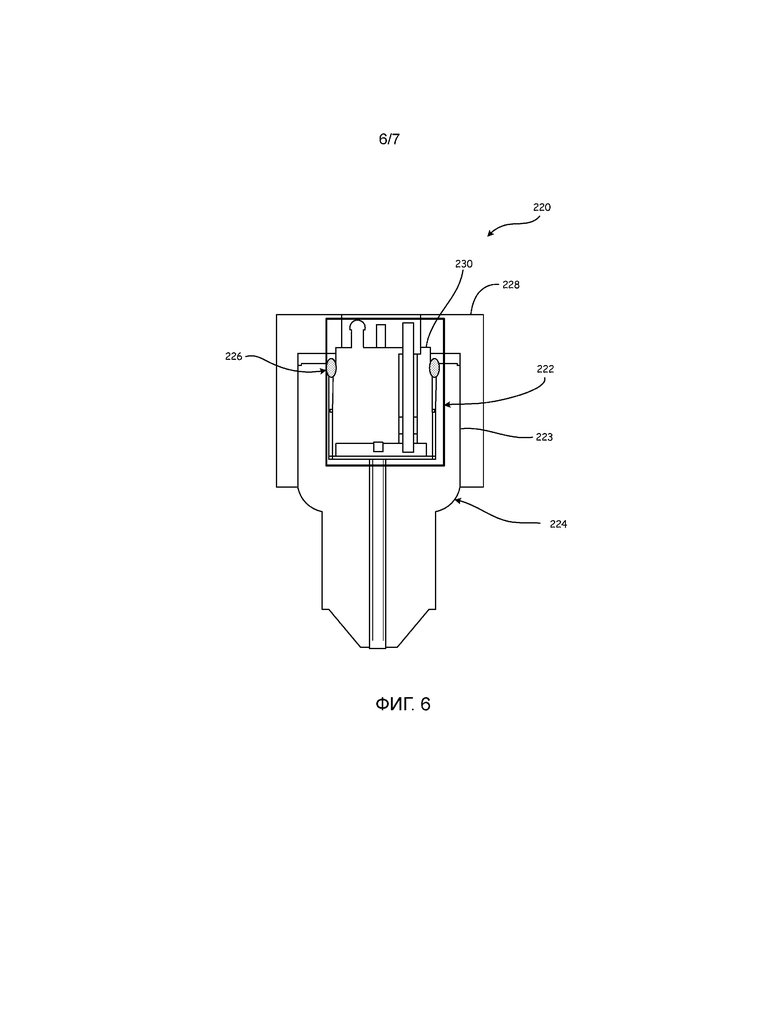

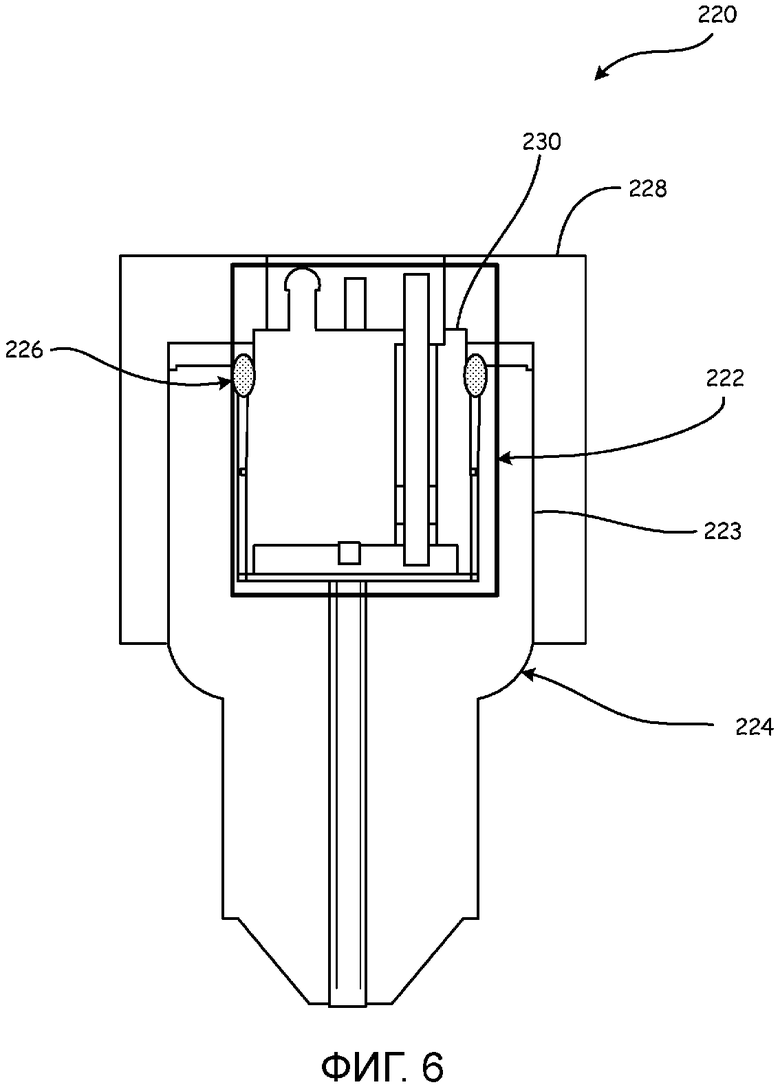

[0011] Фиг. 6 - это схематичный вид подузла поточного датчика высокого давления в соответствии с другим вариантом осуществления настоящего изобретения.

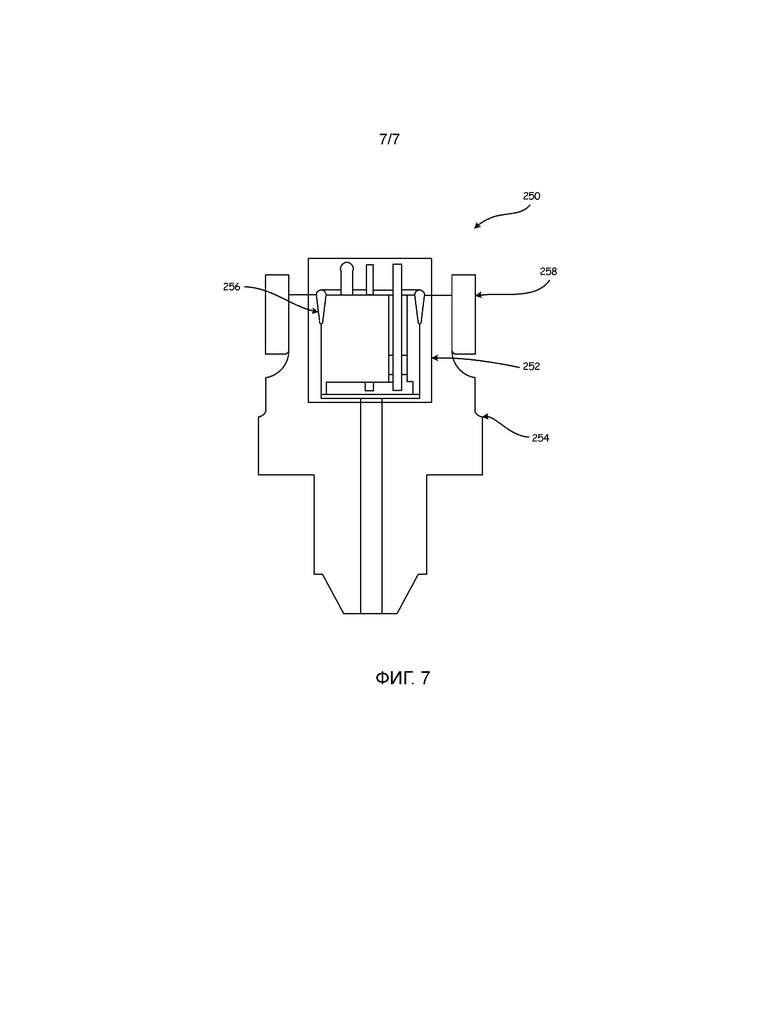

[0012] Фиг. 7 - это схематичный вид дополнительного опорного кольца, применяемого к подузлу датчика давления в соответствии с другим вариантом осуществления настоящего изобретения.

Подробное описание иллюстративных вариантов осуществления

[0013] Фиг. 1 - это схематичный вид в перспективе поточного передатчика давления технологической текучей среды, с которым варианты осуществления настоящего изобретения являются особенно полезными. Передатчик 100 давления включает в себя соединительный элемент 102 для технологической текучей среды, который конфигурируется, чтобы соединяться с источником технологической текучей среды 104. Технологическая текучая среда, вводимая в соединительный элемент 102, упирается в изоляционную диафрагму, которая передает давление технологической текучей среды датчику давления, расположенному в корпусе 106 датчика. Датчик давления (показанный схематично на фиг. 2) имеет электрическую характеристику, такую как емкость или сопротивление, которая измеряется посредством измерительной схемы в корпусе 108 для электроники и преобразуется в давление технологической текучей среды с помощью подходящих вычислений посредством контроллера. Давление технологической текучей среды может быть передано через контур связи процесса по проводам, соединенным через кабельный канал 110, и/или отображено локально через дисплей 112. Дополнительно, в некоторых реализациях давление технологической текучей среды может быть передано беспроводным образом.

[0014] Фиг. 2 - это схематичный вид поточного передатчика 100 давления технологической текучей среды, с которым варианты осуществления настоящего изобретения являются хорошо применимыми. Передатчик 100 давления включает в себя корпус 108 для электроники, соединенный с корпусом 106 датчика. Электронное оборудование передатчика располагается в корпусе 108 для электронного оборудования и включает в себя схему 114 связи, схему 118 питания, контроллер 122, дисплей 112 и измерительную схему 124.

[0015] Схема 114 связи располагается в корпусе 108 для электронного оборудования и может быть соединена с контуром связи процесса через проводники 116. Посредством соединения с контуром 116 связи процесса схема 114 связи предоставляет возможность поточному передатчику 100 давления технологической текучей среды связываться в соответствии с протоколом связи процесса промышленного стандарта. Кроме того, в некоторых вариантах осуществления, передатчик 100 может получать всю необходимую электрическую мощность для работы через свое соединение с контуром связи процесса. Соответственно, передатчик 100 давления включает в себя модуль 118 питания, который, в некоторых вариантах осуществления, соединяется с контуром связи процесса для того, чтобы подавать подходящую рабочую мощность всем компонентам передатчика 100, как указано ссылочным номером 120, обозначенным как "всем". Примеры подходящих протоколов связи процесса включают в себя протокол магистрального адресуемого дистанционного преобразователя (HART®), протокол FOUNDATION™ Fieldbus и другие. Дополнительно, варианты осуществления настоящего изобретения включают в себя беспроводную связь процесса, такую как связь в соответствии с IEC 62591 (WirelessHART).

[0016] Контроллер 122 соединяется со схемой 114 связи, а также измерительной схемой 124, и конфигурируется, чтобы инструктировать измерительной схеме 124 предоставлять цифровое показание или измерение от датчика 126 давления. Это цифровое показание обрабатывается, или по нему выполняется иное действие, чтобы формировать значение давления процесса, которое контроллер 122 сообщает другим соответствующим устройствам через схему 114 связи. В некоторых вариантах осуществления контроллер 122 может быть микропроцессором. Локальный дисплей, такой как дисплей 112, может также отображать давление технологической текучей среды или другие соответствующие количественные параметры.

[0017] Аспекты настоящего изобретения, в целом, включают в себя структурные модификации в конструкциях капсулы датчика давления, которые могут быть использованы, чтобы увеличивать максимальное рабочее давление (MWP) поточного передатчика давления. В некоторых вариантах осуществления MWP может вероятно быть увеличено до приблизительно 20000 пси с помощью относительно недорогих и легко обрабатываемых узлов из нержавеющей стали 316L и свариваемых лазером. Различные варианты осуществления, предоставленные в данном документе, в целом, фокусируются на увеличении срока полезной службы передатчика давления относительно усталостной нагрузки высокого давления.

[0018] Концентрации напряжений на вершине сварочных швов являются общим ограничивающим фактором в задании максимального рабочего давления узлов датчиков. Эти концентрации напряжения типично ограничивают усталостную долговечность конструкции, даже если узел может иметь более чем 2,5 коэффициент безопасности относительно единичного приложения давления для максимального рабочего давления. Дополнительно, другие ограничения на конструкцию узлов датчика давления добавляются к проблеме удовлетворения требований усталостной долговечности. Увеличение толщины стенки, чтобы улучшать прочность, также увеличивает размер, и чем более толстыми являются стенки, тем труднее, как правило, сваривать их вместе во время сборки. Сваренные узлы, в целом, нужны, чтобы предотвращать потерю находящейся под давлением технологической текучей среды. Однако, сварка, как правило, требует входного нагрева во время процессов сварки, который должен быть минимизирован для того, чтобы избегать повреждения датчика. Этот входной нагрев, в целом, ограничивает размер и прочность сварки.

[0019] Материалы конструкции для подузлов датчика давления могут быть ограничивающим фактором. Материал является предпочтительно недорогим, стойким к коррозии и легко свариваемым. Нержавеющие стали 300 серии являются обычным выбором для удовлетворения этих требований. Однако, компромиссом для такого недорогого материала (нержавеющие стали 300 серии) является их прочность. Нержавеющие стали 300 серии имеют гораздо более низкую прочность, чем аналогичные недорогие углеродистые стали, и углеродистые стали 300 серии являются менее дорогими, чем более прочные, стойкие к коррозии никелевые сплавы, такие как C-276 и Inconel 625. Сплав C-276 доступен от компании Haynes International Inc., Кокомо, штат Индиана, под торговым обозначением Hastelloy C276; сплав Inconel 625 доступен от The Special Metal Family of Companies из Нью-Хартфорда, штат Нью-Йорк. Сплав C276 имеет следующий химический состав (по % веса): молибден 15,0-17,0; хром 14,5-16,5; железо 4,0-7,0; вольфрам 3,0-4,5; кобальт 2,5 максимум; марганец 1,0 максимум; ванадий 0,35 максимум; углерод 0,01 максимум; фосфор 0,04 максимум; сера 0,03 максимум; кремний 0,08 максимум; и уравновешивающий никель. Использование различных материалов конструкции в одном и том же узле может предоставлять возможность выполнения оптимизации между стоимостью и прочностью. Однако, такие различные материалы могут привносить другие проблемы, например, сложность соединения различных материалов.

[0020] Фиг. 3 - это схематичный вид коммерчески доступного узла поточного датчика высокого давления. В показанном примере узел датчика типично используется до приблизительно 10000 пси MWP. В узле 150 датчика давление 152 прикладывается к соединительному элементу 102 для технологической текучей среды. Это давление упирается в изоляционную диафрагму 154 и сообщается через изоляционную заглушку 156 для приложения на подузле 158 датчика давления. В показанном примере изоляционная заглушка 156 является цилиндрической с диаметром приблизительно 1,125 дюйма. Подузел 158 датчика давления, как правило, находится в углублении в изоляционной заглушке 156 и включает в себя датчик 159 давления, который деформируется, или иначе реагирует, относительно приложения давления технологической текучей среды, и электрическую структуру с электрической характеристикой, которая изменяется в ответ на физическую реакцию. В одном примере датчик давления является емкостным датчиком давления. В показанном примере подузел 158 датчика давления имеет диаметр около 0,6 дюйма. Однако, варианты осуществления настоящего изобретения применимы к любым подходящим датчикам давления. Подузел 158 датчика давления приваривается к изоляционной заглушке 156 сварочным швом 160. Дополнительно, подузел 158 также приваривается к сварному кольцу 162, но получает относительно небольшую опору от сварного кольца 162. Даже если эта конструкция является достаточно прочной, чтобы переносить единичное приложение более высоких давлений, она может не быть достаточной, чтобы выдерживать реальные усталостные требования для более высокого MWP. Утверждается, что ограничивающим аспектом конструкции является концентрация напряжений (кривая входящего угла) на вершине сварочного шва 160. Во время повторяющихся циклов давления при давлениях выше 10000 пси, сварочный шов 160 может не быть достаточно прочным, чтобы предотвращать формирование больших нагрузок в концентрациях напряжений, таким образом, сокращая усталостную долговечность. Весь узел датчика, главным образом, выполнен из нержавеющей стали 316L, которая является стойкой к коррозии, легко свариваемой и относительно недорогой.

[0021] Варианты осуществления настоящего изобретения, в целом, улучшают усталостную долговечность поточного передатчика давления посредством модификации соединения изоляционной заглушки и подузла датчика. Варианты осуществления, описанные в данном документе, включают в себя различные конструкции, которые устраняют проблему концентраций напряжений вокруг сварочных швов в узле датчика высокого давления. Эти конструкции типично фокусируются на способах улучшения усталостной долговечности узла датчика высокого давления посредством уменьшения деформации в месте концентрации напряжений путем увеличения прочности узла около места концентрации напряжений и/или понижения переменной деформации (которая приводит к усталостному разрушению), увеличивая среднюю деформацию в узле.

[0022] Для бесконечной усталостной долговечности напряжения в основном корпусе узла датчика давления должны сохраняться значительно ниже предела упругости материала, из которого узел выполнен. В некоторых областях узла датчика давления пиковые механические напряжения могут превышать предел упругости материала и могут даже превышать предел прочности материала во время единичного приложения максимального рабочего напряжения к устройству. Разрушения не происходит, если области, окружающие место концентрации напряжений, могут предохранять материал в месте концентрации напряжений от растяжения до точки, где формируется трещина (означая, что деформация в области концентрации напряжений удерживается ниже деформации разрушения). Для множества циклов давления от 0 до MWP устройства (усталостная нагрузка) применяется аналогичная теория. Если материал, окружающий место концентрации напряжений, предотвращает превышение переменными деформациями в месте концентрации напряжений критического значения, тогда желаемый срок службы при усталостной нагрузке может быть достигнут, даже если пиковые напряжения в месте концентрации напряжений превышают предел упругости во время единичного приложения давления. Это называется моделью местной деформации для расчета усталостной прочности.

[0023] Фиг. 4 является схематичным видом подузла датчика давления, соединенного с изоляционной заглушкой в соответствии с вариантом осуществления настоящего изобретения. Подузел 180 датчика, показанный на фиг. 4, использует изоляционную заглушку и сварочный шов, отличные от узла, показанного на фиг. 3. Изоляционная диафрагма не показана на фиг. 4, однако, канал 181 для наполняющей среды показан как передающий наполняющую среду от изоляционной диафрагмы к дальнему фрагменту 183. Для ясности, соединительный элемент для технологической текучей среды и диафрагма изолятора не указаны на фиг. 4-7. В то время как варианты осуществления настоящего изобретения, в целом, описываются относительно использования изоляционной диафрагмы, и давления технологической текучей среды вследствие переноса наполняющей текучей среды от изоляционной диафрагмы к датчику давления, варианты осуществления применимы к любой конфигурации для обнаружения высокого давления. Таким образом, в некоторых вариантах осуществления, технологическая текучая среда высокого давления может переноситься непосредственно к подузлу датчика давления. Подузел 182 датчика давления соединяется с изоляционной заглушкой 190, так что дальний фрагмент 183 находится близко к датчику 185 давления.

[0024] В то время как конструкция, показанная на фиг. 4, имеет концентрацию напряжений на вершине 184 сварочного шва 183, соединяющего подузел датчика и изоляционная заглушка, она имеет более толстую стенку 186, окружающую сварочный шов 187. Механические напряжения на вершине сварочного шва 187 могут превышать предел прочности на растяжение для нержавеющей стали 316L, хотя деформации сохраняются относительно низкими посредством толстой стенки 186, окружающей место концентрации напряжений. Другим важным отличительным признаком узла 180 является относительно высокая стенка 188 изоляционной заглушки 190. Эта высокая стенка 188 протягивается выше подузла 182 датчика и помогает предотвращать изгибание подузла 182 датчика при повышении давления. Дополнительно, высокая стенка 188 также помогает предотвращать последующие изгибающие напряжения на вершине 184 сварочного шва 187. Кроме того, снятие напряжений, подвергнутое машинной обработке в изоляционной заглушке на вершине 184 сварочного шва, модифицирует геометрию изгиба так, что более значительный фрагмент сварочного шва испытывает деформацию сжатия, которая является полезной для усталостной долговечности. Утверждается, что варианты осуществления настоящего изобретения, изображенные на фиг. 4, могут быть используемыми для приложений давления с настолько высокими максимальными рабочими давлениями как 15000 пси. В то время как конструкция, показанная на фиг. 4, все еще имеет значительную концентрацию напряжений на вершине 184 сварочного шва 187, соединяющего подузел 182 датчика с изоляционной заглушкой 190, более толстая стенка 186 изоляционной заглушки 190 окружает сварочный шов 187. Дополнительно, протяженность стенки 186 выше подузла 182 датчика, иллюстрированного схематично по ссылочному номеру 188, в сочетании со снятием напряжения на вершине 184 сварочного шва, создает достаточную опору, чтобы приводить в результате к приемлемой усталостной долговечности для этой конструкции. Обсуждение результатов испытаний относительно этой конструкции предоставляются ниже. Одним конкретным преимуществом конструкции, показанной на фиг. 4, является то, что она может использовать тот же подузел датчика, что и используемый в настоящее время в коммерчески доступных продуктах. Однако, варианты осуществления, которые включают в себя изменения в самом подузле датчика, могут добиваться более высокого максимального рабочего давления, как изложено ниже.

[0025] Фиг. 5 является схематичным видом подузла датчика давления, соединенного с изоляционной заглушкой в соответствии с другим вариантом осуществления настоящего изобретения. Узел 200 включает в себя подузел 202 датчика, приваренный к изоляционной заглушке 204 сварочным швом 206. Опять, соединительный элемент для технологической текучей среды не показан на фиг. 5. Узел, показанный на фиг. 5, включает в себя подузел 202 датчика, который имеет уменьшенный диаметр в сравнении с конструкцией, показанной на фиг. 4. Уменьшение диаметра (например, с 0,6 дюйма до 0,5 дюйма) уменьшает площадь нагрузки давления. Дополнительно, в варианте осуществления, показанном на фиг. 5, изоляционная заглушка 204 устанавливается с помощью горячей посадки вокруг внешнего диаметра подузла 202 датчика. Эта горячая посадка осуществляется посредством формирования перепада тепла между изоляционной заглушкой 204 и подузлом 202 датчика. В одном примере это может быть совершено посредством нагрева изоляционной заглушки 204 до достаточно высокой температуры, так что подузел 202 датчика может быть вставлен (находясь при температуре ниже температуры изоляционной заглушки 204) в отверстие 208 в изоляционной заглушке 204. В другом примере это может быть совершено посредством охлаждения подузла 202 датчика. В еще одном примере изоляционная заглушка 204 может нагреваться, в то время как подузел 202 датчика охлаждается. Зазор между подузлом 202 датчика давления и изоляционной заглушкой 204 вызывается посредством расширения изоляционной заглушки 204 и/или сжатия подузла 202 датчика на основе их коэффициентов теплового расширения и перепада температур. Когда подузел 202 датчика давления и изоляционная заглушка 204 уравниваются в температуре, развивается большое кольцевое напряжение, сжимающее изоляционную заглушку 204 вокруг подузла 202 датчика. В некоторых вариантах осуществления горячая посадка может также быть выполнена без нагрева изоляционной заглушки 204, просто путем прессовой посадки подузла 202 датчика в изоляционную заглушку 204. Тот или другой способ сборки создает большое сжимающее усилие между изоляционной заглушкой 204 и подузлом 202 датчика. Варианты осуществления настоящего изобретения также включают в себя как приложение тепла к изоляционной заглушке 204, так и использование прижатия, чтобы зацеплять подузел 202 датчика в нагретую изоляционную заглушку 204.

[0026] Сжимающее усилие между изоляционной заглушкой 204 и подузлом 202 датчика давления имеет множество целей. Сжимающее усилие устраняет концентрацию напряжений на вершине сварочного шва, соединяющего изоляционную заглушку и подузел датчика, размещая область в сжатии. Дополнительно, сжатие размещает дополнительное сжатие на стеклянных уплотнениях, таких как стеклянное уплотнение 210, которое изолирует электрические соединения для подузла датчика, таким образом, предоставляя возможность приложения более высокого максимального рабочего давления. Наконец, сжимающее усилие приводит в результате к более высокой средней деформации и более низкой переменной деформации во всем узле. Более низкие переменные деформации приводят в результате к более длительному сроку службы во время усталостной нагрузки, в то время как средние деформации не так высоки, что они неприемлемо уменьшают давление разрыва узла.

[0027] Усталостное испытание давления было выполнено на различных узлах, показанных на фиг. 3-5. Первоначальное испытание было выполнено для максимального рабочего давления 15000 пси с помощью циклического давления 0-18000 пси. Для конструкции, показанной на фиг. 3 (коммерчески доступная конструкция), среднее число циклов до отказа было 10000. Для конструкции, показанной на фиг. 4, то же приложение циклического давления заняло в среднем 40000 циклов, прежде чем конструкция отказала. Наконец, относительно конструкции, показанной на фиг. 5, отказы не были показаны при 100000 циклов того же циклического давления. При давлении, циклически изменяющемся от 0 до 24000 пси, конструкция, показанная на фиг. 5, выдержала дополнительные 100000 циклов, тем самым, показывая, что конструкция вероятно будет достаточной вплоть до 20000 пси MWP.

[0028] До сих пор варианты осуществления настоящего изобретения, как правило, использовали различные компоненты, которые формируются из одинаковых материалов. Примеры таких материалов включают в себя нержавеющую сталь 300 серии, двухфазную нержавеющую сталь и супераустенитную нержавеющую сталь. Однако, предполагается, что некоторые изменения в материалах могут быть приняты и все еще предоставлять возможность формирования эффективных сварочных швов между подузлом датчика давления и изоляционной заглушкой. Например, один компонент (подузел датчика давления) может быть сформирован из нержавеющей стали 300 серии, а другой компонент (изоляционная заглушка) формируется из другого материала, который все еще может быть приварен к первому компоненту. Примеры таких сочетаний включают в себя нержавеющую сталь 300 серии/двухфазную нержавеющую сталь с 22% Cr; нержавеющую сталь 300 серии/двухфазную нержавеющую сталь с 25% Cr; нержавеющую сталь 300 серии/супераустенитную нержавеющую сталь. Эти материалы имеют хорошее сопротивление коррозии и могут быть легко сварены вместе. Однако, нержавеющая сталь 316L имеет относительно низкую прочность по сравнению с углеродистыми сталями или дисперсионно-отвержденными сталями, такими как нержавеющая сталь 17-4PH. Сварка с компонентами подузла из нержавеющей стали 316 является основной проблемой при использовании таких более высокопрочных материалов. Сварка требуется для узлов, которые не будут давать утечку.

[0029] Фиг. 6 - это схематичный вид подузла датчика высокого давления в соответствии с другим вариантом осуществления настоящего изобретения. Подузел 220 датчика высокого давления использует сплав более высокой прочности для того, чтобы улучшать усталостную долговечность узла. Фиг. 6 иллюстрирует подузел 220, включающий в себя подузел 222 датчика, приваренный к изоляционной заглушке 224сварочным швом 226. Подузел 222 датчика аналогичен подузлу 202 датчика за исключением того, что подузел 222 датчика включает в себя выступ 230, который протягивается за сварочный шов 226. Дополнительно, подузел 220 датчика высокого давления отличается от узла 200 (показанного на фиг. 5) добавлением опорного кольца 228, сформированного из сплава высокой прочности, такого как дисперсионно- отвержденная нержавеющая сталь. Кольцо 228 прикладывается вокруг стенки 223 изоляционной заглушки 224. В одном варианте осуществления опорное кольцо 228 напрессовывается поверх изоляционной заглушки 224, так что радиальное сжатие уменьшается в изоляционной заглушке 224 и подузле 222 датчика, в то же время сохраняя напряжения растягиваемого хомута в опорном кольце 228. Во время прессовой посадки опорное кольцо 228 прижимается в осевом направлении на изоляционную заглушку 224 до тех пор, пока опорное кольцо 228 не соприкоснется с выступом 230 подузла 222 датчика. После выполнения соприкосновения опорное кольцо 228 прижимается далее, тем самым, создавая осевое сжатие на изоляционной заглушке 224 и подузле 222 датчика. Когда усилие прижатия снимается, осевое сжатие удерживается посредством силы трения между опорным кольцом 228 и стенкой 223 изоляционной заглушки 224. Это осевое сжатие ослабляет некоторую часть осевого напряжения, привносимого через коэффициент Пуассона от радиального сжатия, и с помощью внешнего источника сжатия снимает потенциал, чтобы ослаблять сжимающее усилие во время процесса сварки.

[0030] Фиг. 7 - это схематичный вид дополнительного опорного кольца, применяемого к подузлу датчика/изоляционной заглушки в соответствии с другим вариантом осуществления настоящего изобретения. Узел 250 включает в себя подузел 252 датчика давления, приваренный к изоляционной заглушке 254 сварочным швом 256. Опорное кольцо 258, сформированное из высокопрочного сплава, такого как дисперсионно- отвержденная нержавеющая сталь, прикладывается вокруг изоляционной заглушки 254 в области сварочного шва 256. Соответственно, конструкция узла 250 аналогична конструкции, показанной на фиг. 6, за исключением того, что она не обеспечивает осевое сжатие в верхней части подузла 252 датчика.

[0031] Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалисты в данной области техники признают, что изменения могут быть сделаны в форме и деталях без отступления от духа и области применения изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕИНТРУЗИВНАЯ СИСТЕМА ИЗМЕРЕНИЯ ДАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ТЕКУЧЕЙ СРЕДЫ | 2019 |

|

RU2769409C1 |

| КОРРОЗИОННОСТОЙКИЙ МОДУЛЬ ДАВЛЕНИЯ ДЛЯ ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ТЕКУЧЕЙ СРЕДЫ | 2014 |

|

RU2649042C1 |

| ТАРЕЛОЧНЫЙ УЗЕЛ С БОКОВЫМ СТВОЛОМ ДЛЯ УСТРОЙСТВА РЕГУЛИРОВАНИЯ ПОТОКА ТЕКУЧЕЙ СРЕДЫ | 2013 |

|

RU2639987C2 |

| УЗЕЛ ДАТЧИКА ДАВЛЕНИЯ | 2018 |

|

RU2740125C1 |

| МОДУЛЬ ДАТЧИКА ДАВЛЕНИЯ ДЛЯ ПОДВОДНЫХ ПРИМЕНЕНИЙ | 2012 |

|

RU2598775C2 |

| СЛОИСТЫЕ, УСТОЙЧИВЫЕ К УТЕЧКАМ ХИМИЧЕСКИЕ РЕАКТОРЫ, СПОСОБЫ ПРОИЗВОДСТВА И СПОСОБЫ ЭКСПЛУАТАЦИИ | 2011 |

|

RU2588519C2 |

| ЛОПАСТНОЙ ПОДУЗЕЛ НЕСУЩЕГО ВИНТА БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2125952C1 |

| ПЕРЕДАЮЩИЙ ДАТЧИК ДАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ТЕКУЧЕЙ СРЕДЫ С ОТДЕЛЬНЫМ ДАТЧИКОМ И ЭЛЕКТРОНИКОЙ ДАТЧИКА | 2012 |

|

RU2649032C1 |

| ПРИВОДНОЙ КИНЕМАТИЧЕСКИЙ УЗЕЛ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2114766C1 |

| СООСНЫЙ ПОДУЗЕЛ ТРАНСМИССИЯ/ЦЕНТРАЛЬНАЯ ВТУЛКА УЗЛА НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2108269C1 |

Изобретение относится к поточному передатчику (100) давления технологической текучей среды. Передатчик (100) включает в себя соединительный элемент (102) для технологической текучей среды, сконфигурированный, чтобы соединяться с источником технологической текучей среды. Заглушка (190) соединяется с соединительным элементом (102) для технологической текучей среды и имеет канал (181), сконфигурированный, чтобы передавать технологическую текучую среду к дальнему концу (183) заглушки (190). Подузел (180) датчика давления соединяется с заглушкой (190) сварочным швом (187). Подузел (180) датчика давления имеет датчик (185) давления, функционально соединенный с дальним концом (183) канала (181), так что датчик (185) давления реагирует на давление технологической текучей среды. Заглушка (190) включает в себя стенку(186), определяющую отверстие внутри изоляционной заглушки и окружающую сварочный шов стенку (187). Электронные схемы передатчика соединяются с датчиком (185) давления и конфигурируются, чтобы измерять электрическую характеристику датчика (185) давления и предоставлять значение давления технологической текучей среды на основе измеренной электрической характеристики. Технический результат - улучшение усталостной долговечности поточного передатчика давления. 3 н. и 24 з.п. ф-лы, 7 ил.

1. Поточный передатчик давления технологической текучей среды, содержащий:

соединительный элемент для технологической текучей среды, выполненный с возможностью соединения с источником технологической текучей среды;

заглушку, соединенную с соединительным элементом для технологической текучей среды, заглушка имеет канал, выполненный с возможностью передачи текучей среды к дальнему концу заглушки;

подузел датчика давления, соединенный с заглушкой сварочным швом, подузел датчика давления имеет датчик давления, функционально соединенный с дальним концом канала, так что датчик давления реагирует на давление технологической текучей среды;

при этом заглушка включает в себя стенку, определяющую отверстие внутри изоляционной заглушки и окружающую сварочный шов; и

электронные схемы передатчика, соединённые с датчиком давления и выполненные с возможностью измерения электрических характеристик датчика давления и предоставления значения давления технологической текучей среды на основе измеренной электрической характеристики.

2. Поточный передатчик давления технологической текучей среды по п. 1, при этом заглушка является изоляционной заглушкой, имеющей изоляционную диафрагму, расположенную, чтобы соприкасаться с технологической средой и отклоняться в ответ на давление технологической текучей среды, и при этом изоляционная заглушка имеет заполняющую среду, расположенную в канале.

3. Поточный передатчик давления технологической текучей среды по п. 1, в котором стенка, определяющая отверстие внутри изоляционной заглушки, выполнена с возможностью прикладывания радиально сжимающего усилия к сварочному шву.

4. Поточный передатчик давления технологической текучей среды по п. 1, в котором стенка, определяющая отверстие внутри изоляционной заглушки, проходит в осевом направлении за подузел датчика давления.

5. Поточный передатчик давления технологической текучей среды по п. 1, в котором подузел датчика давления имеет диаметр около 0,5 дюйма.

6. Поточный передатчик давления технологической текучей среды по п. 1, в котором заглушка и подузел датчика давления сформированы из одинакового материала.

7. Поточный передатчик давления технологической текучей среды по п. 6, в котором материал выбирается из группы, состоящей из нержавеющей стали 300 серии, двухфазной нержавеющей стали и супераустенитной нержавеющей стали.

8. Поточный передатчик давления технологической текучей среды по п. 1, в котором один из подузла датчика давления и заглушки сформирован из нержавеющей стали 300 серии, в то время как другой сформирован из двухфазной нержавеющей стали.

9. Поточный передатчик давления технологической текучей среды по п. 1, в котором один из подузла датчика давления и заглушки сформирован из нержавеющей стали 300 серии, в то время как другой сформирован из супераустенитной нержавеющей стали.

10. Поточный передатчик давления технологической текучей среды по п. 1, дополнительно содержащий опорное кольцо, расположенное вокруг внешнего диаметра стенки, определяющей отверстие внутри изоляционной заглушки.

11. Поточный передатчик давления технологической текучей среды по п. 10, в котором опорное кольцо выполнено с возможностью прикладывания радиально сжимающего усилия к стенке, определяющей отверстие внутри изоляционной заглушки.

12. Поточный передатчик давления технологической текучей среды по п. 11, в котором опорное кольцо напрессовано на стенку, определяющую отверстие внутри изоляционной заглушки.

13. Поточный передатчик давления технологической текучей среды по п. 12, в котором опорное кольцо сформировано из материала, отличного от изоляционной заглушки.

14. Поточный передатчик давления технологической текучей среды по п. 13, в котором опорное кольцо сформировано из дисперсионно-отвержденной нержавеющей стали.

15. Поточный передатчик давления технологической текучей среды по п. 11, в котором опорное кольцо усажено посредством горячей посадки на стенку, определяющую отверстие внутри изоляционной заглушки.

16. Поточный передатчик давления технологической текучей среды по п. 10, в котором опорное кольцо включает в себя торец, который выполнен с возможностью зацепления с выступом подузла датчика давления.

17. Поточный передатчик давления технологической текучей среды по п. 16, в котором торец выполнен с возможностью прикладывания осевого сжатия к выступу подузла датчика давления.

18. Способ производства поточного передатчика давления технологической текучей среды, содержащий этапы, на которых:

предоставляют подузел датчика давления, имеющий в себе датчик давления;

предоставляют изоляционную заглушку, имеющую стенку, определяющую отверстие внутри изоляционной заглушки;

вставляют подузел датчика давления в отверстие внутри изоляционной заглушки, при этом стенка, определяющая такое отверстие, продолжается за пределами подузла датчика давления; и

приваривают подузел датчика давления к изоляционной заглушке.

19. Способ производства поточного передатчика давления технологической текучей среды, содержащий этапы, на которых:

предоставляют подузел датчика давления, имеющий в себе датчик давления;

предоставляют изоляционнкю заглушку, имеющую стенку, определяющую отверстие внутри изоляционной заглушки;

вставляют подузел датчика давления в отверстие, так что стенка, определяющая отверстие внутри изоляционной заглушки, оказывает радиально сжимающее усилие на подузел датчика давления; и

приваривают подузел датчика давления к изоляционной заглушке.

20. Способ по п. 19, в котором вставка подузла датчика давления в отверстие включает в себя этап, на котором нагревают стенку, определяющую отверстие внутри изоляционной заглушки относительно подузла датчика давления.

21. Способ по п. 19, в котором вставка подузла датчика давления в отверстие включает в себя этап, на котором вдавливают подузел датчика давления в отверстие.

22. Способ по п. 19, дополнительно содержащий этапы, на которых получают опорное кольцо, сформированное из материала, отличного от изоляционной заглушки, и прикладывают опорное кольцо вокруг стенки, определяющей отверстие внутри изоляционной заглушки.

23. Способ по п. 22, в котором прикладывание опорного кольца вокруг стенки, определяющей отверстие внутри изоляционной заглушки, включает в себя прижатие опорного кольца на стенку, определяющую отверстие внутри изоляционной заглушки.

24. Способ по п. 22, в котором прикладывание опорного кольца на стенку, определяющую отверстие внутри изоляционной заглушки, включает в себя этап, на котором перемещают в осевом направлении опорное кольцо до тех пор, пока поверхность опорного кольца не коснется выступа подузла датчика давления.

25. Способ по п. 19, в котором вставка подузла датчика давления в отверстие изоляционной заглушки включает в себя этап, на котором формируют перепад тепла между подузлом датчика давления и изоляционной заглушкой.

26. Способ по п. 25, в котором формирование перепада тепла включает в себя этап, на котором охлаждают подузел датчика давления.

27. Способ по п. 26, в котором формирование перепада тепла включает в себя этап, на котором нагревают изоляционную заглушку перед вставкой подузла датчика давления в отверстие.

| US 4970898 A1, 20.11.1990 | |||

| US 6722927 B1, 20.04.2004 | |||

| АЭРОЗОЛЬНЫЙ ГЕНЕРАТОР, СПОСОБНЫЙ ИЗМЕНЯТЬ УРОВЕНЬ НАПРЯЖЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ПОСТОЯННОГО ТОКА | 2023 |

|

RU2824437C1 |

| US 6122976 A1, 26.09.2000 | |||

| US 6604429 B1, 12.08.2003. | |||

Авторы

Даты

2019-01-11—Публикация

2016-03-25—Подача