Магнитореологический демпфер нацелен на гашение механических колебаний в транспортных нагруженных системах (подвески скоростных железнодорожных вагонов, авиакосмические системы стыковки космических систем, шасси летательных аппаратов и др.) и относится области машиностроения, а именно к устройствам, рассеивающим механические колебания низкочастотной амплитуды в контактных системах.

Известен аналог предлагаемого, - магнитореологический поршневой демпфер [1], содержащий корпус с магнитной жидкостью 2, перетекающей из первого отсека во второй отсек гидравлической камеры, а также размещенные в корпусе шток, компенсационную камеру и разделительный поршень, что совпадает с существенными признаками предлагаемого. Кроме того, первый и второй отсеки гидравлической камеры разделены подвижным сборным поршнем, по зазорам которого перетекает МРЖ, диссипативные свойства магнитной жидкости изменяют, подавая напряжение на катушку управления, которая создает магнитный поток, замыкающийся через зазоры в подвижном сборном поршне. Это воздействует на магнитную жидкость, изменяя ее вязкость и, как следствие, демпфирующую характеристику амортизатора. Недостаток аналога состоит в повышенных энергозатратах на управление магнитным потоком, что недопустимо для систем автономного применения.

Также известен другой аналог - магнитореологический амортизатор [2], содержащий корпус с МРЖ, перетекающей по каналу из первого отсека во второй отсек гидравлической камеры, а также размещенные в корпусе втулку, шток, компенсационную камеру и разделительный поршень, что совпадает с существенными признаками предлагаемого.

Кроме того, шток проходит внутри втулки, разность давлений в первом и во втором отсеках гидравлической камеры преобразуется пьезодатчиками в электрический сигнал, управляющий магнитным полем в канале протекания МРЖ.

Недостатками указанного амортизатора является то, что рассеяние механической энергии колебаний происходит в узком канале поршня, что приводит к местным перегревам и, как следствие, к нарушению стабильной работы устройства. Также присутствует неэффективное использование объема поршня и создаваемого катушкой магнитного поля, так как рабочим пространством является лишь узкий канал в поршне аналога [2].

Наиболее близким по совокупности признаков устройством того же назначения, выбранным в качестве прототипа, является магнитореологический пневматический амортизатор [3], содержащий корпус с магнитной жидкостью, перетекающей по отверстиям, из первого отсека во второй отсек гидравлической камеры, а также размещенные в корпусе полый шток. компенсационную камеру и разделительный поршень что совпадает с существенными признаками предлагаемого. Кроме того, первый и второй отсеки гидравлической камеры разделены подвижным поршнем с каналом для перетекания МРЖ, корпус снабжен пневматическим упругим элементом, размещенным в пуансоне, жестко связанным с полым штоком, а перетекание МРЖ по каналу в подвижном поршне контролируется соленоидной катушкой.

Недостатком является наличие 2-х контуров магнитного потока, управляемых электрическим током, а также сложность в конструктивной реализации жесткости упругого пневматического элемента и низкая эксплуатационная надежность прототипа.

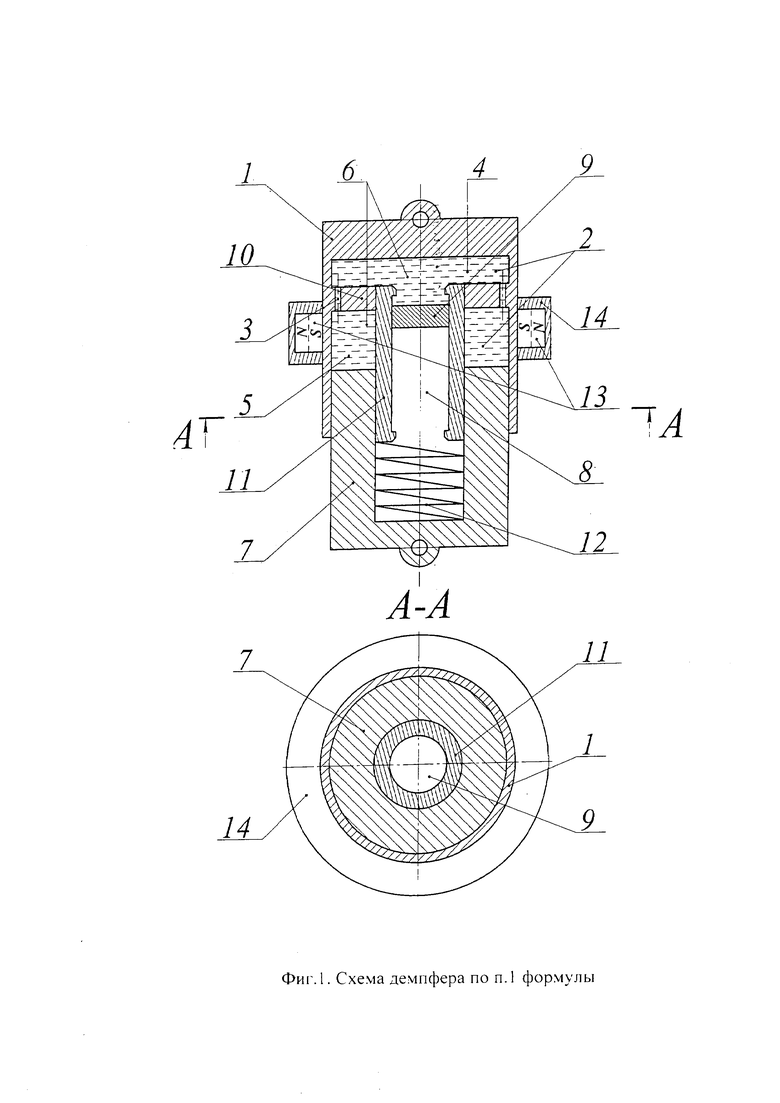

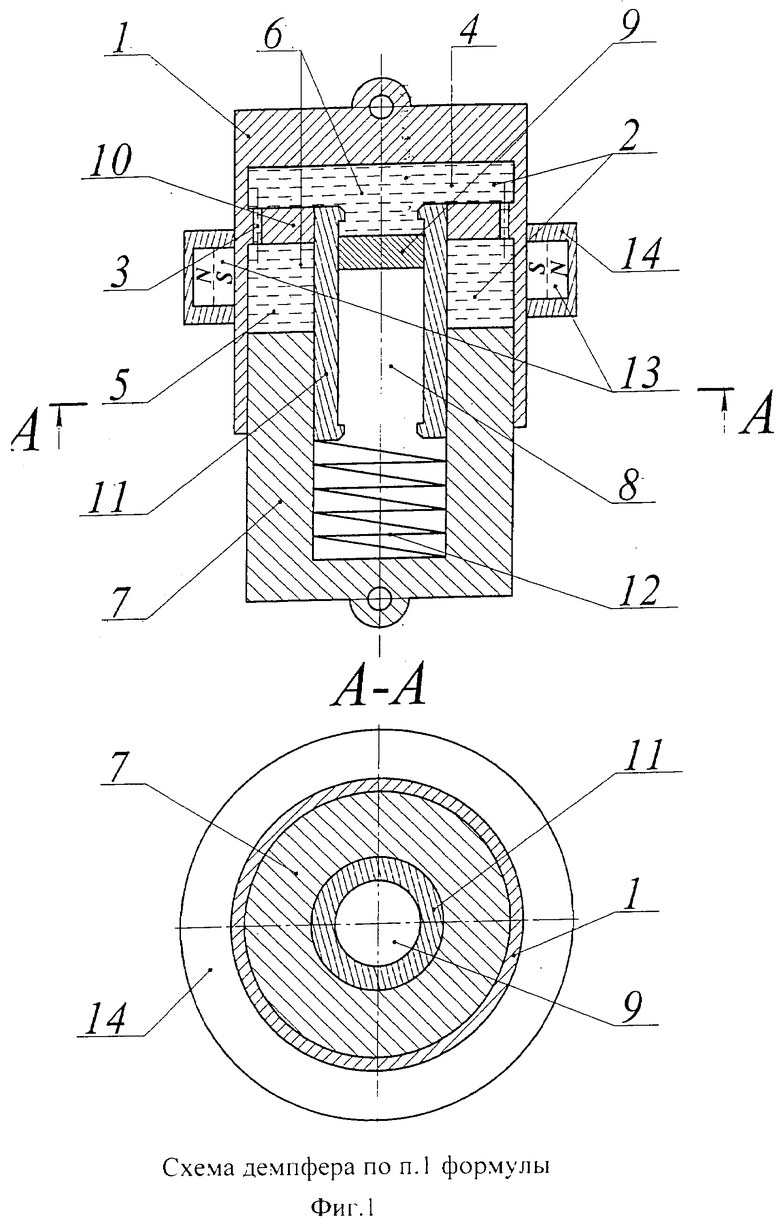

Указанные недостатки преодолеваются в предлагаемом демпфере, схема которого представлена на фиг. 1.

Он содержит немагнитный корпус с МРЖ, перетекающей по отверстиям из первого отсека во второй отсек гидравлической камеры, а также размещенные в корпусе полый шток, компенсационную камеру и разделительный поршень, что совпадает с признаками известного устройства.

При этом корпус снабжен перегородкой, которая в пристеночной зоне корпуса имеет отверстия и отделяет первый отсек круглого сечения от второго отсека кольцевого сечения гидравлической камеры, под перегородкой соосно корпусу установлена втулка с размещенным внутри нее разделительным поршнем, ход которого ограничен концами втулки, под втулкой в компенсационной камере установлена пружина, напротив, по крайней мере, части отверстий у внешней стенки корпуса установлены постоянные магниты, встроенные в общую подвижную раму.

Кроме того, рама с установленными магнитами выполнена с возможностью перемещения вдоль оси демпфера.

Кроме того, рама с установленными магнитами выполнена с возможностью перемещения вокруг оси демпфера, расстояние между соседними отверстиями и дистанцию между соседними положениями магнитов в раме выбирают не менее трех диаметров магнитов.

Кроме того, рама с установленными магнитами выполнена с возможностью совместного перемещения вдоль оси демпфера и вокруг его оси.

Кроме того, количество магнитов, установленных в раме, и положение самой рамы выбирают с учетом заданной нагрузочной характеристики демпфера.

Кроме того, соотношение внутреннего диаметра корпуса и внешнего диаметра втулки выбирают с учетом заданной нагрузочной характеристики демпфера.

Технический результат состоит в уменьшении энергопотребления, в увеличении надежности и функциональной гибкости, снижении себестоимости реализации устройства при упрощении конструкции и достигается за счет устранения указанных выше недостатков аналогов и прототипа в предлагаемом демпфере.

Сущность изобретения поясняется чертежами.

Список чертежей

Фиг. 1. Схема демпфера по п. 1 формулы, где использованы обозначения:

1 – корпус,

2 – МРЖ,

3 – отверстия,

4 – первый отсек гидравлической камеры,

5 – второй отсек гидравлической камеры,

6 – гидравлическая камера,

7 – полый шток,

8 – компенсационная камера,

9 – разделительный поршень,

10 – перегородка,

11 – втулка,

12 – пружина,

13 – магнит,

14 – рама.

На фиг. 1 представлена схема предлагаемого демпфера по п. 1 формулы, согласно которой магнитореологический демпфер содержит корпус 1 с МРЖ 2, перетекающей по отверстиям 3, из первого отсека 4 во второй отсек 5 гидравлической камеры 6, а также размещенные в корпусе 1 полый шток 7, компенсационную камеру 8 и разделительный поршень 9, при этом корпус 1 снабжен перегородкой 10, которая в пристеночной зоне корпуса 1 имеет отверстия 3 и отделяет первый отсек 4 круглого сечения от второго отсека 5 кольцевого сечения гидравлической камеры 6. под перегородкой 10 соосно корпусу 1 установлена втулка 11 с размещенным внутри нее разделительным поршнем 9. ход которого ограничен концами втулки 11, под втулкой 11 в компенсационной камере 8 установлена пружина 12, напротив, по крайней мере, части отверстий 3 у внешней стенки корпуса 1 установлены постоянные магниты 13, встроенные в общую подвижную раму 14.

Предлагаемый магнитореологический демпфер работает следующим образом.

Аналогично прототипу, при силовом воздействии на амортизируемый объект шток 7 выдавливает МРЖ 2 из второго отсека 5 гидравлической камеры 6 в ее первый отсек 4 через отверстия 3 в перегородке 10. Избыточный объем МРЖ, поступивший в первый отсек 4 гидравлической камеры 6, отодвигает поршень 9 в камере 8. Нажатию штока одновременно противодействуют пружина 12, размещенная под втулкой 11 у дна камеры 8, а также пневматическое давление газа в камере 8. Пружина 12 введена для повышения нагрузочной способности демпфера на этапе сжатия и для ускорения его возврата в исходное состояние на этапе расширения.

Ход отбоя происходит благодаря пневматической энергии, запасенной в камере 8 и упругой энергии сжатия пружины 12. Регулировка декремента затухания происходит за счет изменения вязкости МРЖ, протекающей в отверстиях 3, при изменении в них плотности магнитного потока. Магнитный поток в зоне отверстий 3 изменяют предварительной установкой рамы 14 с магнитами 13 в заданное положение, соответствующее требуемым характеристикам демпфера. Максимальная вязкость МРЖ обеспечивается при положении магнитов прямо напротив отверстий. Перемещение рамы 14 возможно как вдоль оси корпуса 1, так и вокруг этой оси. Сочетанием этих перемещений обеспечивается плавность регулировки характеристик демпфирования с расширением диапазона возможных условий применения, т.е. функциональной гибкости.

Выделяющееся в процессе движения тепло поглощается МРЖ и рассеивается через корпус 1, втулку 11 и шток 7 в окружающую среду.

При этом в предлагаемом гасителе преодолеваются недостатки прототипа - обеспечивается уменьшение энергопотребления, увеличение динамического диапазона, надежности и функциональной гибкости, снижение себестоимости реализации устройства при упрощении конструкции.

Далее покажем, что существенные признаки предлагаемого гасителя действительно обеспечивают требуемый технический результат.

То, что демпфер содержит корпус 1 с МРЖ 2, перетекающей из второго отсека 5 в первый отсек 4 гидравлической камеры 6 по отверстиям 3 в перегородке 10, а также размещенные в корпусе 1 полый шток 7, компенсационную камеру 8 и разделительный поршень 9, обеспечивает возможность перетекания МРЖ по узким отверстиям 3 с поглощением и распределением во времени внешней энергии нагружения штока. При этом выбор количества отверстий 3 позволяет согласовать характеристики демпфера с ожидаемым режимом нагружения.

То, что первый отсек 4 выполнен круглого сечения, а второй - 5 кольцевого сечения, под перегородкой 10 соосно корпусу 1 установлена втулка 11 с размещенным внутри нее разделительным поршнем 9, ход которого ограничен концами втулки 11, увеличивает поверхность теплового контакта, снижает возможность перегрева, повышает надежность демпфера. При этом возможна оптимизация отношения площадей полого штока 7 и разделительного поршня 9 с целью обеспечения заданной скорости протекания МРЖ 2 по отверстиям 3 и скорости перемещения полого штока 7, что также повышает надежность демпфера и его функциональную гибкость, т.е. расширяя спектр возможностей его практического применения.

То, что под втулкой 11 в компенсационной камере 8 установлена пружина 12, а напротив, по крайней мере, части отверстий 3 у внешней стенки корпуса 1 установлены постоянные магниты 13, встроенные в общую подвижную раму 14, обеспечивает расширение динамического диапазона, дополнительную возможность согласования характеристик демпфера (с учетом количества отверстий 3, количества магнитов, установленных в раме 14) с заданными условиями эксплуатации, повышает надежность без энергетических затрат при упрощении конструкции. Отметим также, что количество магнитов 13, установленных в раме 14 напротив отверстий 3 и положение рамы 14 относительно отверстий 3 определяется с учетом требуемой нагрузочной характеристики демпфера, что дополнительно повышает его функциональную гибкость. Наличие пружины 12 повышает быстродействие устройства, ускоряя возврат полого штока 7 в исходное состояние.

То, что рама 14 с установленными магнитами 13 выполнена с возможностью перемещения вдоль оси демпфера, обеспечивает простое и надежное управление его характеристиками, повышая надежность устройства и снижая энергопотребление в отсутствие электротехнических средств управления.

То, что рама 14 с установленными магнитами 13 выполнена с возможностью перемещения вокруг оси демпфера, при этом расстояние между соседними отверстиями и дистанцию между соседними положениями магнитов в раме выбирают не менее трех диаметров магнитов, обеспечивает простое и надежное управление его характеристиками и снижая энергопотребление в отсутствие электротехнических средств управления. Разнесение отверстий 3 друг от друга на достаточное расстояние обеспечивает невозможность перекрестного влияния одного магнита 13 на зону воздействия другого магнита 13, обеспечивая максимальный диапазон изменения магнитного поля в зоне отверстия 3.

То, что рама с установленными магнитами 13 выполнена с возможностью совместного перемещения вдоль оси демпфера и вокруг его оси обеспечивает простое и надежное управление его характеристиками, обеспечивает более плавное, простое и надежное управление его характеристиками и снижая энергопотребление в отсутствие электротехнических средств управления.

То, что количество магнитов 13, установленных в раме 14, и положение самой рамы 14 выбирают с учетом заданной нагрузочной характеристики демпфера, обеспечивает функциональную гибкость устройства при повышении его простоты и надежности.

То, что соотношение внутреннего диаметра корпуса 1 и внешнего диаметра втулки 11 выбирают с учетом заданной нагрузочной характеристики демпфера, обеспечивает функциональную гибкость устройства при повышении его простоты и надежности. Это связано с тем, что при фиксированном нагружении штока 7 увеличение его площади уменьшает давление во втором отсеке 5 камеры 6 и удлиняет процесс перетекания МРЖ в отсек 4, что может снизить быстродействие устройства. Уменьшение его площади, наоборот, может недопустимо повысить давление в отсеке 5, приводя к механической деструкции и снижению надежности демпфера. Поэтому полезен выбор оптимальной конфигурации рабочих элементов демпфера для заданных амплитудно-частотных характеристиках внешнего воздействия.

Таким образом, предложен магнитореологический демпфер, содержащий корпус 1 с МРЖ 2, перетекающей по отверстиям 3, из второго отсека 5 в первый отсек 4 гидравлической камеры 6, а также размещенные в корпусе 1 полый шток 7, компенсационную камеру 8 и разделительный поршень 9, отличающийся тем, что корпус 1 снабжен перегородкой 10, которая в пристеночной зоне корпуса 1 имеет отверстия 3 и отделяет первый отсек 4 круглого сечения от второго отсека 5 кольцевого сечения гидравлической камеры 6, под перегородкой 10 соосно корпусу 1 установлена втулка 11 с размещенным внутри нее разделительным поршнем 9, ход которого ограничен концами втулки 11, под втулкой 11 в компенсационной камере 8 установлена пружина 12, а напротив, по крайней мере, части отверстий 3 у внешней стенки корпуса 1 установлены постоянные магниты 13, встроенные в общую подвижную раму 14.

Кроме того, рама 14 с установленными магнитами 13 выполнена с возможностью перемещения вдоль оси демпфера.

Кроме того, рама 14 с установленными магнитами 13 выполнена с возможностью перемещения вокруг оси демпфера, при этом расстояние между соседними отверстиями 3 и дистанцию между соседними положениями магнитов 13 в раме выбирают не менее трех диаметров магнитов 13.

Кроме того, рама 14 с установленными магнитами 13 выполнена с возможностью совместного перемещения вдоль оси демпфера и вокруг его оси.

Кроме того, количество магнитов 13, установленных в раме 14, и положение самой рамы 14 выбирают с учетом заданной нагрузочной характеристики демпфера.

Кроме того, соотношение внутреннего диаметра корпуса 1 и внешнего диаметра втулки 11 выбирают с учетом заданной нагрузочной характеристики демпфера.

Следует также отметить, что простота конструкции демпфера при отсутствии электротехнических средств управления его параметрами обеспечивает его надежность, снижает стоимость устройства.

Итак, заявляемый демпфер прост по своему конструктивному исполнению, эффективен с точки зрения достижения высоких эксплуатационных характеристик.

Проведенные эксперименты подтвердили работоспособность предложенного демпфера. После проведения всесторонних испытаний он будет рекомендован к серийному производству.

Источники информации

1. Морозов Н.А., Нестеров С.А. «Поршневой магнитожидкостный амортизатор» // Патент РФ № 2506476, МПК F16F 9/53, МПК F16F 6/00 2014 г.

2. Гусев Е.П., Плотников A.M., Воеводов С.Ю. «Магнитореологический амортизатор» // Патент РФ № 2232316. МПК F16F 9/53, 2004 г.

3. Корчагин А.Б., Шалай В.В.. Бельков В.Н., Аверьянов Г.С., Хамитов Р.Н. // Патент РФ № 2449188. МПК F16F 9/08. МПК F16F 9/53, 2012 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОРЕОЛОГИЧЕСКИЙ АМОРТИЗАТОР | 2014 |

|

RU2561610C1 |

| Магнитореологический амортизатор | 2015 |

|

RU2645484C2 |

| Магнитожидкостный демпфер | 1990 |

|

SU1753092A1 |

| ПОРШНЕВОЙ МАГНИТОЖИДКОСТНЫЙ АМОРТИЗАТОР | 2012 |

|

RU2506476C1 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2018 |

|

RU2695472C1 |

| РЕГУЛИРУЕМЫЙ МАГНИТОРЕОЛОГИЧЕСКИЙ ПНЕВМАТИЧЕСКИЙ АМОРТИЗАТОР | 2010 |

|

RU2449188C2 |

| Гидравлический амортизатор с электрическим генератором | 2021 |

|

RU2771071C1 |

| Виброизолирующая опора | 2022 |

|

RU2785099C1 |

| Регулируемый магнитореологический пневматический амортизатор | 2021 |

|

RU2764210C1 |

| ЭЛЕКТРОМАГНИТНЫЙ АМОРТИЗАТОР | 2012 |

|

RU2496035C1 |

Изобретение относится к области машиностроения. Демпфер содержит корпус с магнитной жидкостью. В корпусе размещены гидравлическая камера, полый шток, компенсационная камера и разделительный поршень. Корпус снабжен перегородкой, которая в пристеночной зоне имеет отверстия и отделяет первый отсек круглого сечения от второго отсека кольцевого сечения гидравлической камеры. Под перегородкой соосно корпусу установлена втулка с размещенным внутри нее разделительным поршнем. Под втулкой в компенсационной камере установлена пружина. Напротив отверстий у внешней стенки корпуса установлены постоянные магниты, встроенные в общую подвижную раму. 5 з.п. ф-лы, 1 ил.

1. Магнитореологический демпфер, содержащий корпус с магнитной жидкостью, перетекающей по отверстиям из второго отсека в первый отсек гидравлической камеры, а также размещенные в корпусе полый шток, компенсационную камеру и разделительный поршень, отличающийся тем, что корпус снабжен перегородкой, которая в пристеночной зоне корпуса имеет отверстия и отделяет первый отсек круглого сечения от второго отсека кольцевого сечения гидравлической камеры, под перегородкой соосно корпусу установлена втулка с размещенным внутри нее разделительным поршнем, ход которого ограничен концами втулки, под втулкой в компенсационной камере установлена пружина, а напротив, по крайней мере, части отверстий у внешней стенки корпуса установлены постоянные магниты, встроенные в общую подвижную раму.

2. Магнитореологический демпфер по п. 1, отличающийся тем, что рама с установленными магнитами выполнена с возможностью перемещения вдоль оси демпфера.

3. Магнитореологический демпфер по п. 1, отличающийся тем, что рама с установленными магнитами выполнена с возможностью перемещения вокруг оси демпфера, при этом расстояние между соседними отверстиями и дистанцию между соседними положениями магнитов в раме выбирают не менее трех диаметров магнитов.

4. Магнитореологический демпфер по п. 1, отличающийся тем, что рама с установленными магнитами выполнена с возможностью совместного перемещения вдоль оси демпфера и вокруг его оси.

5. Магнитореологический демпфер по п. 1, отличающийся тем, что в исходном состоянии количество магнитов, установленных в раме, и положение самой рамы выбирают с учетом заданной нагрузочной характеристики демпфера.

6. Магнитореологический демпфер по п. 1, отличающийся тем, что соотношение внутреннего диаметра корпуса и внешнего диаметра втулки выбирают с учетом заданной нагрузочной характеристики демпфера.

| РЕГУЛИРУЕМЫЙ МАГНИТОРЕОЛОГИЧЕСКИЙ ПНЕВМАТИЧЕСКИЙ АМОРТИЗАТОР | 2010 |

|

RU2449188C2 |

| Амортизатор | 1985 |

|

SU1252567A1 |

| US 8453806 B2, 04.06.2013 | |||

| CN 107725663 A, 23.02.2018. | |||

Авторы

Даты

2022-04-04—Публикация

2021-08-05—Подача