Изобретение относится к области машиностроения, в частности к гидравлическим амортизаторам, применяемым для демпфирования вибраций, создаваемых работающими силовыми агрегатами транспортных средств и стационарных энергетических установок.

Известен гидравлический амортизатор, содержащий заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, выполненной с внутренней полостью и дроссельными каналами, сообщающими полость с указанными камерами, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной (патент США №4650168, МПК F16F 9/08, 17.03.87).

Внутри данного амортизатора опорная плата соединена с выступающим цилиндром чашеобразной формы с обрезиненным торцом и краями, упирающимися в стопорное кольцо, ограничивающее рабочий ход опорной платы.

Работает гидравлический амортизатор следующим образом. При действии на опорную плату внешнего вибросигнала обрезиненные торцы чашеобразного выступа отходят от стопорного кольца и открывают дополнительные каналы для дросселирования рабочей жидкости. Одновременно, за счет повысившегося внутреннего давления в рабочей камере и благодаря дроссельным каналам, соединяющим компенсационную и рабочую камеры через внутреннюю полость в перегородке, повышается давление в компенсационной камере. Поскольку это давление превышает атмосферное, то деформируется эластичная мембрана, ограничивающая снизу компенсационную камеру. За счет возникающей при этом разности давлений в рабочей и компенсационной камерах начинается процесс дросселирования рабочей жидкости по внутреннему кольцеобразному каналу. Возникающее при этом внутреннее трение поглощает часть энергии колебаний силового агрегата. При смене полярности внешнего вибросигнала, т.е. во втором полупериоде действия вибронагрузки, движение жидкости в каналах происходит в обратном направлении. Для обеспечения смены направления циркуляции рабочей жидкости необходимо прежде всего остановить поток рабочей жидкости, а затем с возрастающим ускорением заставить двигаться в обратном направлении. Этот процесс способствует возрастанию времени переходных процессов в гидравлической виброопоре и расширяет, таким образом, петлю гистерезиса линий нагрузки и разгрузки виброопоры, что свидетельствует о возрастании диссипации энергии колебаний. При возрастании нагрузки она увеличивается, а при понижении уменьшается. Возрастание жесткости в значительной мере обуславливается наличием в конструкции виброопоры стопорного кольца, в которое упирается обрезиненный торец чашеобразного цилиндра при увеличении динамических нагрузок. Это означает следующее: во-первых, эффективность демпфирования различная в каждом полупериоде входного вибросигнала. Во-вторых, повышается доля нелинейных искажений выходного вибросигнала, поскольку гармонический сигнал превращается в искаженный меандр. Выходной сигнал виброопоры насыщается дополнительными гармоническими составляющими, которых не было во входном вибросигнале. Происходит "перекачка" энергии низкочастотного гармонического входного вибросигнала в энергию высокочастотных, кратных основной, гармоник. Это приводит к тому, что высокочастотные составляющие, распространяясь по жестким элементам конструкции транспортного средства, трансформируются в изгибные волны и служат источниками внутреннего шума. Третий недостаток заключается в том, что при низких температурах рабочая жидкость имеет неньютоновские свойства. Поэтому для обеспечения качественного демпфирования при низких температурах необходимо затратить добавочное время для придания ей ньютоновских свойств во всех режимах и организовать ее интенсивное движение по кольцеобразному каналу. Учитывая сложность конфигурации трактов движения рабочей жидкости по дроссельным каналам в кольцеобразную полость и вновь в дроссельные каналы, требуется затратить дополнительные усилия, необходимые для преодоления ее сдвиговой вязкости. Наконец, в данной конструкции гидравлического амортизатора имеются области, в которых остаются невозмущенные слои рабочей жидкости, не участвующие в поглощении энергии внешнего вибросигнала. Например, внутренние области в чашеобразном цилиндре и области, примыкающие к нижней поверхности опорной платы. Это явление ограничивает функциональные возможности гидравлического амортизатора и снижает эффект виброгашения на низких частотах входного вибросигнала. Кроме указанных недостатков данный амортизатор обладает невысокой надежностью и ресурсом, так как при повышенных амплитудах входного вибросигнала возникают удары обрезиненного торца чашеобразного цилиндра о стопорное кольцо, что приводит к быстрому разрушению резинового слоя и в дальнейшем к разрушению самого кольца и амортизатора.

Известен также гидравлический амортизатор, содержащий заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, снабженной средствами сообщения камер, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной (патент Германии №3526607 А1, МПК F16F 13/00, 29.01.87). Средства сообщений между камерами выполнены в виде полостей и дроссельных каналов, размещенных в разделительной перегородке.

Данный амортизатор, обладая достаточно высокими надежностью и ресурсом, не лишена недостатков. В первом полупериоде входного гармонического вибросигнала при направлении нагрузки вертикально вниз рабочая жидкость из верхней камеры вытесняется в нижнюю компенсационную камеру. В процессе дросселирования по каналам разделительной перегородки из верхней рабочей камеры в нижнюю компенсационную жидкость движется по закручивающейся к центру разделительной перегородки спирали, выход которой расположен рядом с центром разделительной перегородки. Движение жидкости по каналу происходит с возрастающим сопротивлением за счет центробежных сил инерции. Это явление приводит к двум следствиям: во-первых, повышающееся сопротивление току жидкости в первом полупериоде снижает линейность характеристики; во-вторых, рабочая жидкость выбрасывается в компенсационную камеру, имея повышенную температуру, которая тем выше, чем больше сопротивление потоку. Высокая температура рабочей жидкости негативно влияет на гибкую резиновую мембрану, повышая, с течением времени, ее твердость. Нагретые слои рабочей жидкости, вследствие большой ее теплоемкости, продолжительное время сохраняют повышенную температуру и, в результате малой циркуляции и незначительного теплоотвода, ускоряют процесс старения резиновой мембраны.

Во втором полупериоде, когда направление внешней нагрузки меняет полярность, начинается обратный процесс дросселирования рабочей жидкости из нижней компенсационной камеры в верхнюю рабочую. При этом всасывание рабочей жидкости происходит в центре разделительной перегородки, и затем она, не взаимодействуя с периферийными областями рабочей жидкости, поступает через окно в заборную полость и далее в рабочую камеру. Поскольку из-за слабой турбулизации в полости компенсационной камеры отсутствует конвективный теплообмен между слоями рабочей жидкости, отвод тепловой энергии разделительной перегородкой малоэффективен. Это приводит к тому, что жидкость, поступающая в рабочую камеру, имеет повышенную температуру. Вследствие этого снижается ее вязкость и динамическая жесткость амортизатора в целом. Поэтому происходит неравномерное гашение вибрации в первом и втором полупериодах входного гармонического вибросигнала. А это означает то, что спектр выходного задемпфированного сигнала обогащается дополнительными высокочастотными гармоническими составляющими, которые не способствуют снижению уровня шума. В конструкторском исполнении данной виброопоры имеется еще один важный недостаток, заключающийся в том, что и в рабочей, и в компенсационной камерах имеются области невозмущенного состояния рабочей жидкости в обоих полупериодах входного гармонического вибросигнала, объем которых по отношению к суммарному объему рабочей и компенсационной камер достигает 50%. Это значительно снижает функциональные возможности виброопоры.

Известен также магнитореологический управляемый демпфер-гидравлическая виброопора, используемая для гашения вибрации в широкополосном диапазоне с активными способами управления. Гордеев Б.А., Синев А.В., Куплинова Г.С. Патент №2407029 на изобретение Гидравлическая виброопора. Зарегистрирован в Государственном реестре изобретений Российской Федерации 27 декабря 2010 года.

Магнитореологический демпфер, содержащий заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем металлической разделительной перегородкой, выполненной как с периферийной кольцевой полостью и тангенциально примыкающими к ней и камерам дроссельными каналами, так и с промежуточной камерой с дополнительными дроссельными каналами в ее средней части, сообщающими указанные камеры, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная мембраной, имеющая выполненную внутри металлической разделительной перегородки перемычку с капиллярами, соединяющими рабочую и компенсационную камеры, и периферийную кольцевую полость соединенную каналами с промежуточной камерой снабжена двумя соленоидами, расположенными на противоположных сторонах металлической перегородки, которые через усилитель мощности последовательно соединены с фазовращателем, согласующим усилителем и акселерометром, а выход согласующего усилителя соединен с осциллографом и блоком управления, который в свою очередь соединен с фазовращателем.

Соленоид выполнен в виде отдельных электромагнитов, расположенных на противоположных сторонах разделительной перегородки с противоположными полюсами.

Электромагниты встроены в корпус гидроопоры.

Корпус гидроопоры и промежуточная перегородка выполнены из диамагнитного материала.

Соленоид размещен в промежуточной полости.

Это устройство имеет некоторые недостатки, заключающиеся в том, что система управления, используемая в нем предназначена, в основном, для демпфирования низкочастотных колебаний. Демпфирование ударных импульсов затруднено, так как время переходных процессов в системе управления сравнимо с длительностью временных интервалов, ограничивающих ударные импульсы.

Наиболее близким прототипом является магнитореологический амортизатор, патент №2232316, F16F 9/00, опубл. 10.07.2004. Магнитореологический амортизатор содержит корпус с гидравлической полостью, заполненной магнитореологической жидкостью и разделенной поршнем на две части, канал, соединяющий обе части этой полости, шток с размещенными в нем проводами, магнит, состоящий из обмотки и сердечника и создающий в проходящем через сердечник указанном канале магнитное поле с силовыми линиями, направленными по оси канала, он также снабжен управляющим устройством, изменяющим ток в обмотке магнита в зависимости от скорости перемещения поршня и подающим в управляющее устройство электрический сигнал, пропорциональный скорости перемещения поршня, датчиком давления двустороннего действия, размещенным в поршне и состоящим из двух пьезоэлектрических пластин и металлического диска, расположенного между ними.

Амортизатор работает следующим образом. При сжатии поршень начинает перемещаться вниз и давление рабочей жидкости в нижней части гидравлической полости становится больше, чем в ее верхней части. Датчик давления вырабатывает электрический сигнал, при котором положительный потенциал образуется на нижней пьезоэлектрической пластине датчика. Величина сигнала пропорциональна давлению рабочей жидкости в нижней части гидравлической полости и, следовательно, скорости перемещения поршня. Электрический сигнал подается в управляющее устройство. Положительный потенциал нижней пластины служит командой управляющему устройству по изменению тока в обмотке магнита в соответствии с программой ветви сжатия на оптимальной характеристике сопротивления. Управляющее устройство устанавливает заложенную в программке величину тока, посредством чего создается строго определенная сила сопротивления сжатия.

При отбое поршень начинает перемещаться вверх и давление рабочей жидкости в верхней части гидравлической полости становится больше, чем в ее нижней части. Датчик давления вырабатывает электрический сигнал, при котором положительный потенциал образуется на верхней пьезоэлектрической пластине датчика. Величина сигнала пропорциональна давлению рабочей жидкости в верхней части гидравлической полости и, следовательно, скорости перемещения поршня. Электрический сигнал подается в управляющее устройство. Положительный потенциал верхней пластины служит командой управляющему устройству по изменению тока в обмотке магнита в соответствии с программой ветви отбоя на оптимальной характеристике сопротивления. Управляющее устройство устанавливает заложенную в программке величину тока, посредством чего создается строго определенная сила сопротивления отбоя.

Недостаток данного устройства в том, что датчик давления расположен внутри узкого канала и при ударных нагрузках в канале могут возникать турбулентные движения магнитной жидкости, а также кавитационные явления. Эти эффекты искажают информационный сигнал вырабатываемый датчиком, который уже не будет пропорциональный давлению. Кроме этого датчик давления основан на пьезоэффекте, который зависит от температуры окружающей среды. Температура рабочей, магнитной жидкости может достигать точки Кюри и тогда пьезоэффект не будет проявляться.

Предлагаемый магнитореологический амортизатор снабжен управляющим устройством, изменяющим ток в обмотке магнита в зависимости от скорости перемещения поршня и подающим в управляющее устройство электрический сигнал, пропорциональный скорости перемещения поршня, электромагнитным датчиком, расположенным на штоке.

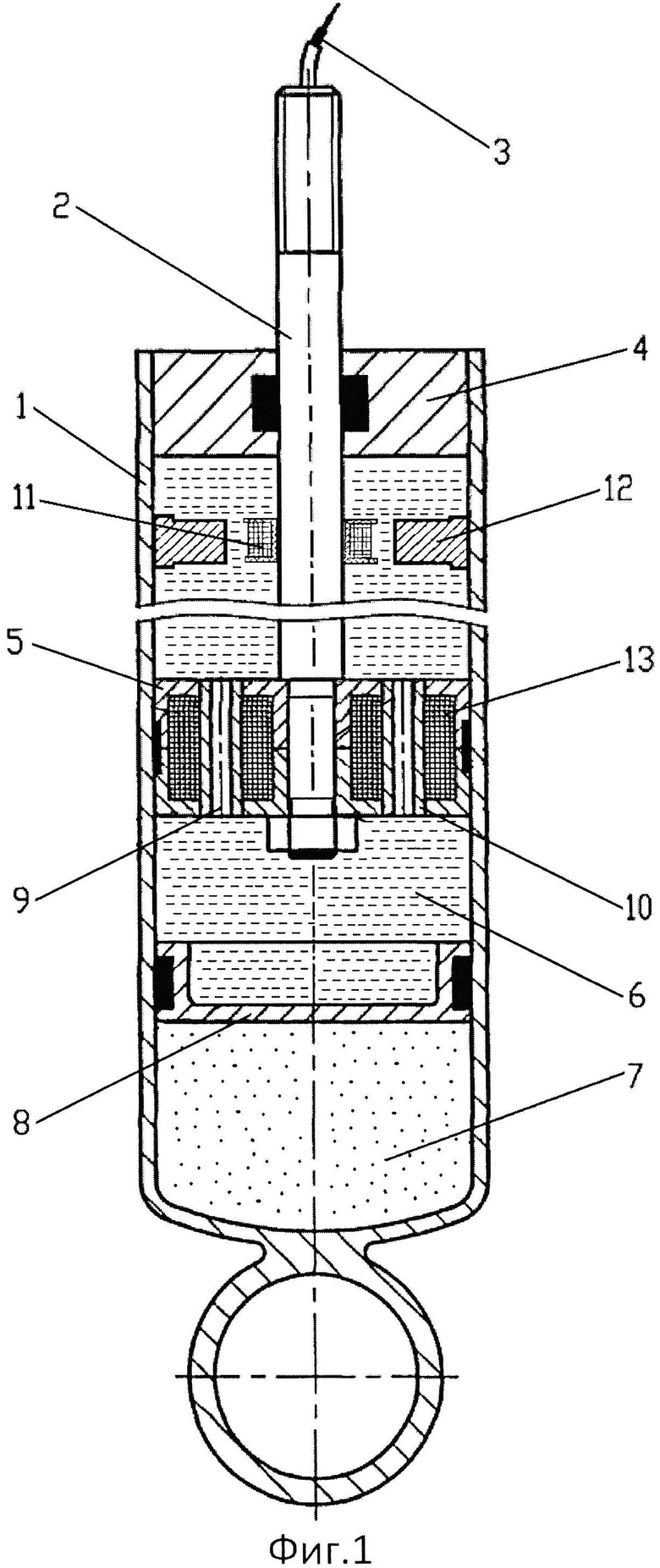

На чертеже (фиг. 1) показан общий вид магнитреологического амортизатора.

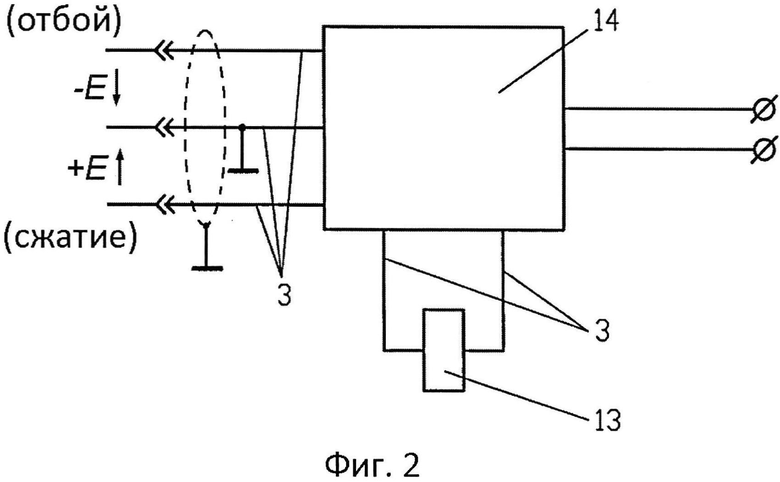

На чертеже (фиг. 2) приведена структурная схема блока управления.

Магнитореологический амортизатор состоит из корпуса 1, штока 2 с размещенными в нем проводами 3, направляющей втулки 4, подвижно установленного поршня 5, гидравлической полости 6, заполненной магнитореологической жидкостью и разделенной поршнем 5 на две части, газовой полости 7, разделителя 8 и каналов 9, соединяющих обе части гидравлической полости 6. Каналы 9 проходят через сердечник 10 магнита, выполненного в виде концентрических соленоидов 13. Силовые линии магнитного поля, возбуждаемого соленоидами, внутри каналов 9 ортогональны их осям. На штоке 2 закреплен электромагнитный датчик 11, выполненный в виде соленоида. В одной плоскости с ним жестко на внутренней поверхности корпуса или на внутренней поверхности направляющей втулки укреплен ниодимовый магнит 12 в виде шайбы с отверстием для штока с закрепленным на нем электромагнитным датчиком 11. Управляющее устройство 14, предназначенное для управления током электромагнита.

Амортизатор работает следующим образом.

При действии ударного импульса шток 2 с поршнем 5 начинает перемещаться вниз и, следовательно, обмотка соленоида - электромагнитного датчика 11, закрепленного на штоке, начинает пересекать силовые линии потока магнитной индукции ниодимового магнита 12, закрепленного на внутренней поверхности гидравлической полости 6. В результате этого в обмотке электромагнитного датчика 11 возбуждается электродвижущая сила (ЭДС), E=B[LV], где B[Тл] - магнитная индукция, V[м/с] - скорость движения штока с закрепленным на нем поршнем 5, L[м] - длина проводника соленоида, эти величины - векторы, E - скалярная величина, имеющая разные знаки зависящие от направления движения штока. Одновременно поднимается давление рабочей жидкости в нижней части гидравлической полости 6. За счет разности давлений в нижней и верхней частях гидравлической полости 6 начинается движение магнитной жидкости из нижней части с более высоким давлением в верхнюю часть гидравлической полости по каналам 9. По заданной программе запитываются обмотки соленоидов 13, закрепленных на сердечнике 10 магнита, в котором внутренний соленоид является одним полюсом, а внешний соленоид другим. Выходной сигнал электромагнитного датчика 11 через усилитель управляет силой тока электромагнита 13. Электромагнитный датчик вырабатывает электрический сигнал, пропорциональный скорости движения поршня. При этом положительный потенциал образуется в результате движении поршня вниз. Электрический сигнал с электромагнитного датчика подается в управляющее устройство 14. Положительный потенциал служит командой управляющему устройству 14 по изменению тока в обмотке 13 магнита в соответствии с программой ветви сжатия на оптимальной характеристике сопротивления. Управляющее устройство 14 устанавливает заложенную в программке величину тока, посредством чего создается строго определенная сила сопротивления сжатия.

При отбое шток 2 с поршнем 5 начинает перемещаться вверх и давление рабочей жидкости в верхней части гидравлической полости 6 становится больше, чем в ее нижней части. Датчик скорости вырабатывает электрический сигнал, при котором меняется знак потенциала на его выходе. Величина сигнала пропорциональна скорости перемещения поршня 5. Электрический сигнал подается в управляющее устройство 14. Отрицательный потенциал электромагнитного датчика служит командой управляющему устройству 14 по изменению тока в обмотке 13 магнита в соответствии с программой ветви отбоя на оптимальной характеристике сопротивления. Управляющее устройство 14 устанавливает заложенную в программке величину тока, посредством чего создается строго определенная сила сопротивления отбоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитореологический амортизатор | 2015 |

|

RU2645484C2 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА И СПОСОБ НАСТРОЙКИ ОПТИМАЛЬНОГО РЕЖИМА ЕЁ РАБОТЫ | 2020 |

|

RU2744257C1 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2018 |

|

RU2695472C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2009 |

|

RU2407929C1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ АМОРТИЗАТОР | 2002 |

|

RU2232316C2 |

| ВИБРООПОРА (ВАРИАНТЫ) | 2022 |

|

RU2787901C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2006 |

|

RU2307267C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2471098C1 |

| Магнитореологический демпфер | 2021 |

|

RU2769591C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1996 |

|

RU2104424C1 |

Изобретение относится к области машиностроения. Амортизатор содержит корпус с гидравлической полостью, заполненной магнитореологической жидкостью. Канал соединяет две части полости. В штоке размещены провода и магнит. Магнит состоит из двух концентрических соленоидов. Управляющее устройство изменяет ток в обмотке магнита в зависимости от скорости перемещения поршня. Электромагнитный датчик подает в управляющее устройство электрический сигнал, пропорциональный скорости перемещения поршня. Датчик скорости выполнен в виде обмотки соленоида, укрепленного на штоке и перемещающегося в магнитном поле неодимового магнита. Достигается улучшение демпфирующих характеристик. 2 ил.

Магнитореологический амортизатор, содержащий корпус с гидравлической полостью, заполненной магнитореологической жидкостью и разделенной поршнем на две части, канал, соединяющий обе части этой полости, шток с размещенными в нем проводами, магнит, состоящий из обмотки и сердечника и создающий в проходящем через сердечник указанном канале магнитное поле с силовыми линиями, направленными по оси канала, управляющее устройство, изменяющее ток в обмотке магнита в зависимости от скорости перемещения поршня, и подающий в управляющее устройство электрический сигнал, пропорциональный скорости перемещения поршня, электромагнитный датчик, расположенный на штоке, отличающийся тем, что магнит состоит из двух концентрических соленоидов, создающих в каналах, расположенных между полюсами магнита, поле, направленное по нормали к осям каналов, а датчик скорости выполнен в виде обмотки соленоида, укрепленного на штоке и перемещающегося в магнитном поле неодимового магнита, укрепленного на внутренней стенке корпуса.

| МАГНИТОРЕОЛОГИЧЕСКИЙ АМОРТИЗАТОР | 2002 |

|

RU2232316C2 |

| US 5170866 A, 15.12.1992 | |||

| US 5018606 A, 28.05.1991 | |||

| ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР | 1994 |

|

RU2084721C1 |

Авторы

Даты

2015-08-27—Публикация

2014-04-22—Подача