Изобретение относится к машиностроению и может быть использовано в авиационном двигателестроении и энергетическом турбиностроении для защиты пера рабочих лопаток компрессора и турбины от солевой коррозии, пылевой и капельно-ударной эрозии при одновременном повышении выносливости и циклической долговечности.

В промышленности известен гальванический способ нанесения никель-кадмиего (NiCd) покрытия на лопатки компрессора ГТД (Петухов А.Н. Усталость замковых соединений лопаток компрессоров // Труды ЦИАМ №1213, 1987.-36с.).

Недостатками этого способа являются невысокая устойчивость к солевой коррозии, экологический вред гальванического производства, а также вероятность наводороживания поверхности, обусловливающего снижение выносливости и циклической долговечности.

Также известен способ защиты стальных деталей машин от солевой коррозии последовательным осаждением в вакууме на поверхность пера первого слоя конденсированного покрытия сплава на основе никеля толщиной от 6 до 25 мкм и второго слоя покрытия на основе алюминия толщиной от 4 до 12 мкм (Полищук И.Е. Структура и свойства газотермических покрытий на основе интерметаллидов системы никель-алюминий // Электронная микроскопия и прочность материалов: Сб. науч.тр. НАН Украины, Науч. Совет НАНУ по пробл. "Физика твердого тела". - Киев, 1998).

Недостатками этого способа являются высокая температура отжига (Θ=610°С), которая приводит к изменениям в структуре материала сталей 20Х13, ЭИ961, 15Х11МФ. Кроме того, процесс осаждения таких покрытий характеризуется высокой трудоемкостью (не менее 4 ч на садку) и материалоемкостью, при этом увеличение толщины покрытия должно приводить к снижению ее усталостной и адгезионной прочности.

Известен способ защиты стальных изделий от солевой коррозии (преимущественно лопаток паровых турбин), включающий последовательное осаждение в вакууме первого слоя из титана толщиной от 0,5 до 5,0 мкм, затем нанесение второго слоя нитрида титана толщиной 6 мкм (Патент РФ №2165475 "Способ защиты стальных деталей машин от солевой коррозии", МПК7 С 23 С 14/16, 30/00, С 22 С 19/05, 21/04, 20.04.2001).

Основным недостатком этого способа является обеспечение недостаточно высокой стойкости наносимого покрытия к солевой коррозии (в связи с его пористостью) и недостаточной стойкости к капельно-ударной, эрозии из-за малой толщины и твердости. При возможном увеличении толщины покрытия будет происходить снижение ее усталостной и адгезионной прочности.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ защиты стальных деталей машин от солевой коррозии, осаждение в вакууме первого слоя покрытия из сплава на основе никеля и последующее осаждение второго слоя из сплава на основе алюминия и термообработку детали с покрытием (Патент РФ №2165475, кл. С 23 С 14/16, 20.04.2001).

Основным недостатком аналога является обеспечение недостаточно надежной защиты изделия от пылевой и капельно-ударной эрозии при одновременном повышении выносливости, циклической прочности, что особенно важно при эксплуатации компрессорных лопаток газотурбинных двигателей (ГТД) и лопаток паровых турбин.

Техническим результатом заявляемого способа является повышение стойкости покрытия к солевой коррозии, пылевой и капельно-ударной эрозии при одновременном повышении выносливости, циклической прочности и снижении трудоемкости практической реализации.

Технический результат достигается тем, что в способе защиты стальных деталей машин от солевой коррозии, пылевой и капельно-ударной эрозии, включающем нанесение в вакууме многослойного покрытия, в отличие от прототипа, перед нанесением многослойного покрытия проводят ионную имплантацию ионами азота, а постимплантационный отпуск совмещают с нанесением многослойного покрытия, которое наносят многократным чередованием слоев титана, ε-нитрида титана и α-нитрида титана, причем постимплантационный отпуск и нанесение многослойного покрытия проводят в одном вакуумном объеме за один технологический цикл.

Для исследования стойкости стальных деталей машин от солевой коррозии пылевой и капельно-ударной эрозии были изготовлены образцы из стали 20Х13, которые были подвергнуты ионной имплантации ионами азота с энергией Е=300-1000 эВ и дозой облучения Д=3·1019 ион/см2, последующему постимплантационному отпуску в вакууме при температуре 400°С в течение 1 ч с одновременным нанесением ионно-плазменного многослойного покрытия на основе титана и нитрида титана с чередованием слоев: первый слой - титан толщиной 1 мкм, второй слой - ε-нитрид титана толщиной 2 мкм, третий слой - δ-нитрид титана толщиной 2 мкм. Слои повторялись 4 раза до обеспечения общей толщины покрытия от 19 до 21 мкм.

Стойкость к солевой коррозии исследовалась по ускоренной методике Всероссийского института авиационных материалов (ВИАМ). Сущность методики испытания заключается в ускорении коррозионного процесса под влиянием ионов хлора при высоких и быстроменяющихся температурах и относительной влажности воздуха, приближенных к условиям эксплуатации лопаток. Необходимо заметить, что условия испытаний были выбраны гарантированно жестче, чем реальные условия эксплуатации при сохранении реальных механизмов коррозии.

В процессе испытаний производилось взвешивание образцов на аналитических весах модели ВЛР-200: в исходном состоянии; после испытаний: с продуктами коррозии на поверхности образцов; после удаления коррозионного налета химическим способом.

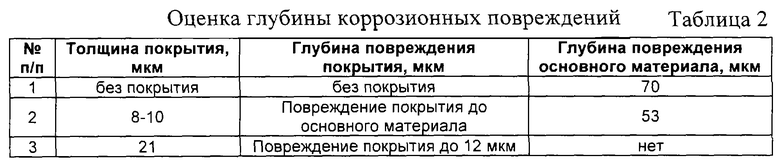

Кроме этого проводилась оценка глубины коррозионных повреждений общепринятым металлографическим методом на наклонных шлифах с углом наклона α=3°. Результаты коррозионных испытаний приведены в табл.1 и 2.

Анализ результатов сравнительных коррозионных испытаний показал, что наилучшие защитные свойства обеспечивает предлагаемый способ имплантации с последующим постимплантационным отпуском и нанесением многослойного покрытия. Образец, обработанный по предлагаемому способу, характеризуется наименьшей потерей массы и минимальной площадью поверхности, пораженной коррозией. При этом глубина наблюдаемых коррозионных повреждений не превысила толщины покрытия и не достигла основного материала, что свидетельствует о высокой надежности наносимого многослойного покрытия.

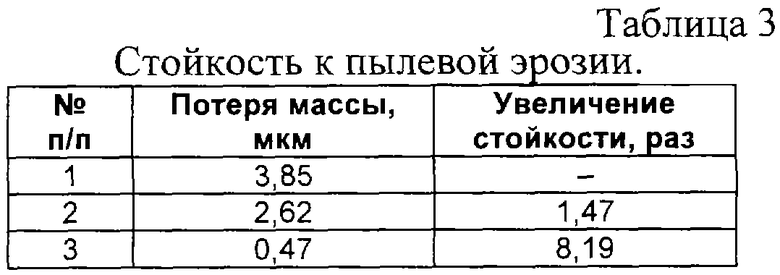

Стойкость к пылевой эрозии исследовалась по методике ЦИАМ (Технический отчет ЦИАМ “Экспериментальное исследование износостойкости вакуумных ионоплазменных покрытий в запыленном потоке воздуха” №10790, 1987.-37с.) в пескоструйной установке 12Г-53 струйно-эжекторного типа. Для обдува использовался молотый кварцевый песок с плотностью ρ=2650 кг/м3, твердость HV=12000 МПа. Обдув производился при скорости воздушно-абразивного потока 195-210 м/с, температура потока 265-311К, давление в приемной камере 0,115-0,122 МПа, время воздействия - 120 с, концентрация абразива в потоке до 2-3 г/м3, что несколько выше, чем концентрация пылевых частиц на входе в авиационный двигатель в реальных условиях. Результаты испытания приведены в табл.3. Из таблицы видно, что стойкость к пылевой эрозии у образца, обработанного по предлагаемой методике, увеличилась более чем в восемь раз.

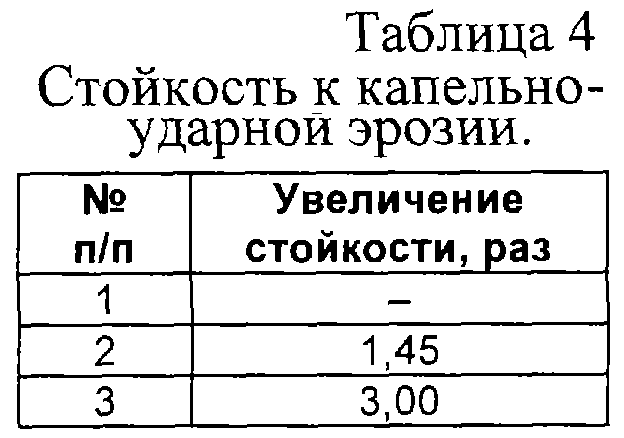

Стойкость к капельно-ударной эрозии исследовалась по методике МЭИ (Московского энергетического института) на стенде “Эрозия” при соударении жидких частиц размером 800 мкм и скоростью Суд=300 м/с.

Результаты исследования приведены в табл.4. Установлено, что стойкость к капельно-ударной эрозии у образца, обработанного по предлагаемой методике, увеличилась в три раза.

Дополнительно были проведены испытания на выносливость и циклическую прочность образцов из стали 20Х13 на воздухе и коррозионной среде в соответствии с требованиями ГОСТ 9.302-88. В результате эксперимента установлено следующее: при испытаниях на воздухе условный предел выносливости (σ-1) образцов в исходном состоянии (без покрытия) составляет 320 МПа, у образцов, упрочненных по предлагаемому способу, 350 МПа; при испытаниях в коррозионной среде условный предел выносливости образцов в исходном состоянии (без покрытия) составляет 180 МПа, у образцов, упрочненных по предлагаемому способу, 250 МПа.

Повышение предела выносливости у обработанных образцов во всех видах испытаний указывает на то, что ионная имплантация азота с последующим постимплантационным отпуском и нанесением многослойного покрытия из чередующихся слоев титана, ε- и α-нитрида титана значительно улучшает усталостные свойства материала как на воздухе, так и в коррозионной среде.

Аналогичные результаты также были получены для образцов из материала ЭИ961 и 15Х11МФ.

Достижение технического результата после обработки поверхности детали ионной имплантацией азота с последующим постимплантационным отпуском обусловливается дополнительным нанесением нескольких регулярных микрослоев ε- и α-нитридов титана, разделенных прослойками чистого титана, взамен однослойного покрытия нитрида титана (использованного в прототипе).

Создаваемые титановые микрослои в предлагаемом многослойном покрытии выполняют две функции: прерывают рост столбчатых структур нитрида титана (характерных для однослойных покрытий) и адсорбируют примесные атомы кислорода, углерода и др., которые были внедрены в поверхность при напылении, уменьшая тем самым дефектность покрытия и стабилизируя состав промежуточных ε- и α-нитридных фаз. Кроме того, наносимое многослойное покрытие, благодаря своей высокой адгезионной прочности между слоями, при воздействии внешней циклической нагрузки проявляет хорошие демпфирующие свойства, что обусловливает экспериментально установленное повышение выносливости и циклической долговечности как на воздухе, так и в коррозионной среде.

Применение предлагаемого способа обработки ионной имплантацией азота с последующим постимплантационным отпуском, нанесением чередующихся слоев титана, ε- и α-нитрида титана позволяет получить модифицированный слой поверхности глубиной до 80 мкм, необходимый для последующего нанесения покрытия с высокой адгезионной прочностью к основному материалу; покрытия на основе нитрида титана толщиной до 20-40 мкм с повышенной стойкостью к пылевой и капельно-ударной эрозии при одновременном увеличении предела выносливости как на воздухе, так и в коррозионной среде; беспористые покрытия, в результате подавления роста столбчатой структуры (характерной для однослойного покрытия нитрида титана, использованного в прототипе), что обеспечивает коррозионную стойкость получаемого покрытия; существенное снижение трудоемкости получения многослойного покрытия за счет того, что постимплантационный отпуск детали (после операции ионной имплантации) совмещают с операцией нанесения покрытия в одном вакуумном объеме и проводят за один технологический цикл.

Таким образом, проведенные лабораторные исследования показали, что применение предлагаемого способа ионной имплантации ионами азота с последующим постимплантационным отпуском и нанесением чередующихся слоев титана, ε- и α-нитрида титана позволяет увеличить стойкость к солевой коррозии, пылевой (до 8 раз), капельной эрозии (в 3 раза), получать беспористые многослойные покрытия толщиной до 20-40 мкм с одновременным увеличением предела выносливости как на воздухе (на 30 МПа), так и в коррозионной среде (на 70 МПа), при уменьшении трудоемкости нанесения покрытия, что подтверждает заявленный технический результат.

Пример конкретной реализации способа

Обработку поверхности лопаток паровых турбин по описываемому способу проводят после всех формообразующих механических обработок, включая полирование. Лопатку тщательно обезжиривают в ультразвуковой ванне и протирают бензино-ацетоновой смесью. Для удаления остатков влаги лопатку подвергают термообработке в сушильном шкафу при температуре от 60 до 65°С. После сушки лопатку устанавливают в вакуумную камеру, где создают вакуум не ниже 2-104 Па и проводят очистку ионами аргона в течение 12 мин с последующей ионной имплантацией азота по режиму

Имплантируемый ион Азот

Энергия ионов 300-1000 эВ

Плотность ионного тока 5-10 мА/см2

Доза имплантации ионов 3·1019 ион/см2

После этого в том же рабочем пространстве проводят вакуумный постимплантационный отпуск при температуре 400°С в течение 1 ч, совмещенный с нанесением ионно-плазменного многослойного покрытия на основе титана и нитрида титана с последовательным чередованием слоев: первый слой - титан толщиной 1 мкм, второй слой - ε-нитрид титана толщиной 2 мкм, третий слой - α-нитрид титана толщиной 2 мкм. Нанесение этих слоев повторяют четыре раза и, тем самым, доводят толщину многослойного покрытия до величины 20±1 мкм. Режимы при нанесении покрытия: ток I=140 А, напряжение U=140 B.

Далее проводят контроль и упаковку готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ПАРОВЫХ И ГАЗОВЫХ ТУРБИН ОТ СОЛЕВОЙ И ГАЗОВОЙ КОРРОЗИИ, ГАЗОАБРАЗИВНОЙ И КАПЕЛЬНО-УДАРНОЙ ЭРОЗИИ | 2005 |

|

RU2353778C2 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ТУРБОМАШИН | 2008 |

|

RU2373302C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2386724C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2390578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО НАНОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2413035C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО НАНОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2388685C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2445407C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2013 |

|

RU2552202C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

Изобретение относится к машиностроению и может быть использовано в авиационном двигателестроении и энергетическом турбиностроении для защиты пера рабочих лопаток компрессора и турбины от солевой коррозии, пылевой и капельно-ударной эрозии при температурах до 550°С. Техническим результатом изобретения является повышение стойкости покрытия к солевой коррозии, пылевой и капельно-ударной эрозии при рабочих температурах до 550°С с одновременным снижением трудоемкости его практической реализации. Способ включает проведение перед нанесением многослойного покрытия ионной имплантации ионами азота и постимплантационный отпуск, совмещенный с нанесением многослойного покрытия, которое наносят многократным чередованием слоев титана, ε-нитрида титана и α-нитрида титана, причем постимплантационный отпуск и нанесение многослойного покрытия проводят в одном вакуумном объеме за один технологический цикл. 4 табл.

Способ защиты стальных деталей машин от солевой коррозии, пылевой и капельно-ударной эрозии, включающий нанесение в вакууме многослойного покрытия, отличающийся тем, что перед нанесением многослойного покрытия проводят ионную имплантацию ионами азота и постимплантационный отпуск, который совмещают с нанесением многослойного покрытия, а многослойное покрытие наносят многократным чередованием слоев титана, ε-нитрида титана и α-нитрида титана, причем постимплантационный отпуск и нанесение многослойного покрытия проводят в одном вакуумном объеме за один технологический цикл.

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1998 |

|

RU2131480C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЖЕЛЕЗНЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2106429C1 |

| US 4895765, 27.09.1990 | |||

| US 4774151, 27.09.1988. | |||

Авторы

Даты

2004-03-27—Публикация

2002-08-05—Подача