ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

[0001] Раскрытые в настоящем документе варианты осуществления по существу относятся к системам и способам дегидрирования. Более конкретно, варианты осуществления, описанные в настоящем документе, относятся к компрессорным линиям для систем и способов получения пропилена путем дегидрирования пропана.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Пропилен представляет собой бесцветный газообразный (при комнатной температуре и давлении) углеводород с общей формулой (CH2=CH - CH3). Пропилен используется в нескольких химических процессах, например, при производстве полипропилена, полимера, используемого в различных областях применения. В настоящее время пропилен получают в качестве побочного продукта парового крекинга жидкого сырья, такого как лигроин, а также сжиженный нефтяной газ (СНГ), и отходящих газов, производимых в установках флюид-каталитического крекинга на нефтеперерабатывающих заводах. Альтернативным способом производства пропилена, к которому относится настоящее описание, является дегидрирование пропана (PDH).

[0003] Дегидрирование пропана (CH3CH2CH3) основано на следующей эндотермической реакции восстановления:

C3H8  C3H6+H2 (1)

C3H6+H2 (1)

[0004] Сильно эндотермическая реакция осуществляется путем вступления потока пропана в контакт с катализатором с получением выходящего потока, который подается из реакторной секции в секцию восстановления продукта через секцию сжатия. В соответствии с современным уровнем развития техники секция сжатия данных систем включает в себя комбинацию последовательно расположенных компрессоров, приводимых в действие одним приводом или несколькими приводами, например двумя электродвигателями. Секция сжатия занимает большую площадь и включает в себя сложное оборудование.

[0005] В данной области разработано и известно несколько процессов и установок дегидрирования, к которым относятся:

- Процесс дегидрирования Oleflex™, разработанный компанией UOP LLC, также известной как Universal Oil Products LLC, США;

- Процесс CATOFIN, разработанный компанией ABB Lummus Global;

- Процесс дегидрирования в псевдоожиженном слое, разработанный компанией Snamprogetti, Италия;

- Процесс дегидрирования Linde-BASF-Statoil;

- Технология активного парового риформинга (STAR), разработанная компанией Krupp Ude.

[0006] Эти процессы включают в себя большое число машин, а также сложные механические и гидравлические соединения. С этой точки зрения полезными будут улучшения, связанные с уменьшением количества машин и занимаемой ими площади.

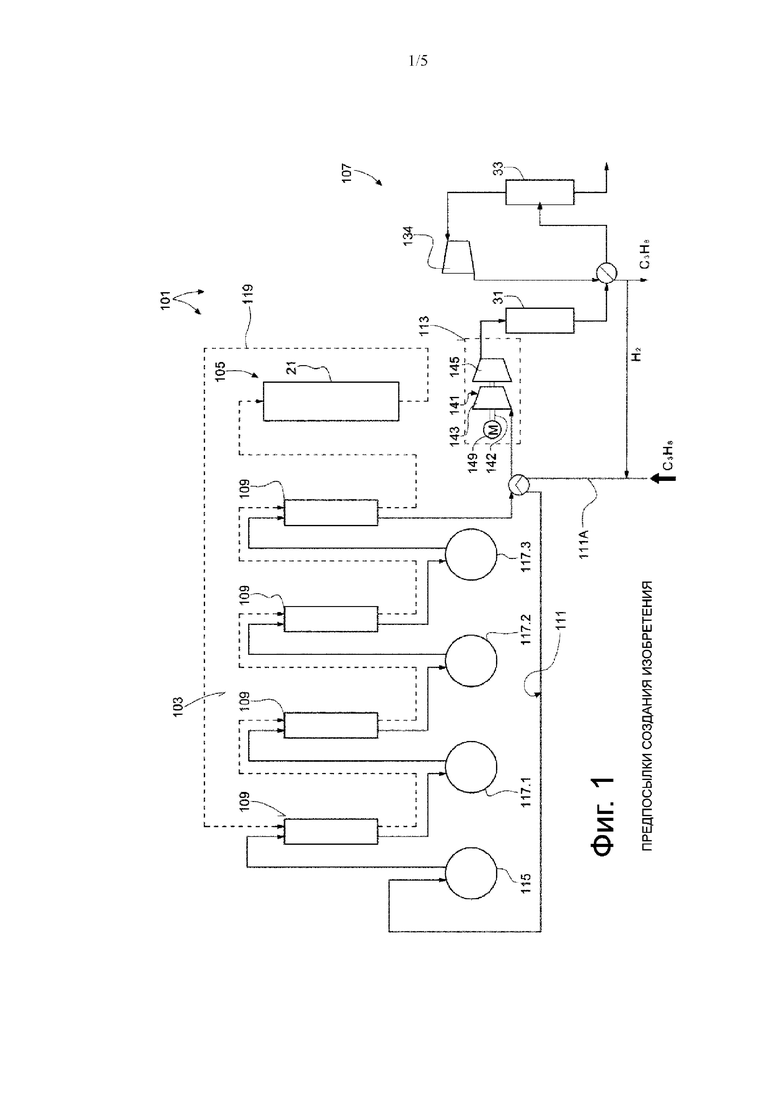

[0007] На Фиг.1 схематически представлена система дегидрирования 101 для производства пропилена в соответствии с текущим уровнем развития техники. Пример установки дегидрирования 101, показанной на Фиг.1, включает в себя реакторную секцию 103, секцию регенерации катализатора 105 и секцию восстановления продукта 107. Реакторная секция 103 включает в себя последовательно расположенные реакторы 109 вдоль линии подачи 111. Линия подачи 111 начинается от впускного конца 111A и заканчивается у входа в секцию сжатия потока 113.

[0008] Нагревательные ячейки 115, 117.1, 117.2 и 117.3 расположены вдоль линии подачи 111, выше первого реактора 109 по потоку (нагревательная ячейка 115) и между каждой парой последовательно расположенных реакторов 109 (нагревательные ячейки 117.1, 117.2, 117.3). Контур катализатора 119 обеспечивает поток катализатора через каждый реактор 109. Установка непрерывной регенерации катализатора 121 собирает отработанный катализатор из расположенного ниже всех по потоку реактора 109, регенерирует и доставляет регенерированный катализатор в расположенный выше всех по потоку реактор 109.

[0009] Пропан (C3H8) подается по линии подачи 111 и подвергается реакции восстановления согласно уравнению (1) выше, которая ускоряется теплом нагревательных ячеек 115, 117.1, 117.2, 117.3 и катализатором. Поток на выходе линии подачи 111 состоит из смеси, содержащей пропан (C3H8), пропилен (C3H6) и водород (H2).

[0010] Поток на выходе из реакторной секции 103 имеет низкое давление, как правило, ниже атмосферного, и его давление должно быть повышено для восстановления его компонентов в секции восстановления продукта 107. Секция сжатия 113 обеспечивает сжатие потока и проход сжатого потока через секцию восстановления продукта 107. Секция восстановления продукта 107 включает в себя осушитель 131 и сепаратор жидкости/газа 133, где водород и пропан можно отделить от пропилена, который собирают в нижней части сепаратора 133 и подвергают дальнейшей обработке, например, полимеризации с получением полипропилена.

[0011] Извлеченный водород и пропан расширяют в турбодетандере 134 и возвращают в цикл к впускному концу 111A линии подачи 111.

[0012] Секция сжатия 113 представляет собой компрессорную линию 141, включающую в себя несколько отдельных компрессоров, расположенных последовательно. На схеме, представленной на Фиг.1, компрессорная линия 141 включает в себя первый компрессор 143 и второй компрессор 145, расположенные в двух отдельных корпусах и соединенные с валом 147 с возможностью передачи приводного усилия. Привод 149, например электродвигатель или турбина, приводит компрессоры 143, 145 во вращение.

[0013] Компрессорная линия 141, включающая в себя по меньшей мере три ротационные машины и соответствующий вал, соединяющий несколько компрессоров с приводом, является критически важной частью установки 101 и занимает большую площадь. Из-за большого количества машин и компонентов машин в компрессорной линии секция сжатия является дорогостоящей для установки и эксплуатации, энергозатратной и склонной к сбоям. Требуются дорогостоящие и частые вмешательства для технического обслуживания.

[0014] Таким образом, существует потребность в улучшении установок дегидрирования для производства пропилена, направленном на устранение или ослабление недостатков существующих установок по производству пропилена.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0015] В соответствии с первым аспектом настоящего описания предложена компрессорная линия установки дегидрирования для производства пропилена. Компрессорная линия включает в себя привод и один центробежный компрессор, соединенный с приводом с возможностью передачи приводного усилия. Привод может представлять собой любой источник механической энергии, выполненный с возможностью вращения компрессора. В соответствии с вариантами осуществления, описанными в настоящем документе, центробежный компрессор включает в себя единый корпус и множество секций компрессора внутри данного корпуса. Каждая секция компрессора включает в себя по меньшей мере одну крыльчатку, размещенную с возможностью вращения в кожухе. Компрессор рассчитан на сжатие смеси, содержащей пропан, пропилен и водород, имеющей молекулярную массу от приблизительно 20 до приблизительно 35 г/моль, при давлении всасывания от приблизительно 0,2 бар абс.до приблизительно 1,5 бар абс.и давлении нагнетания от приблизительно 11 бар абс.до приблизительно 20 бар абс.с объемным расходом от приблизительно 120 000 м3/ч до приблизительно 950 000 м3/ч.

[0016] В соответствии с дополнительным аспектом в настоящем документе описана установка для производства пропилена путем дегидрирования пропана. Установка включает в себя реакторную секцию, секцию регенерации катализатора, секцию восстановления продукта и компрессорную линию между реакторной секцией и секцией восстановления продукта. Компрессорная линия выполнена с возможностью повышения давления и подачи потока из реакторной секции в секцию восстановления продукта. Компрессорная линия может включать в себя привод и один центробежный компрессор, как определено выше.

[0017] В соответствии с еще одним аспектом в настоящем документе описан способ производства пропилена посредством дегидрирования пропана в установке дегидрирования. Первая стадия данного способа включает в себя проведение реакции каталитического восстановления пропана в реакторной секции указанной установки дегидрирования. Поток, содержащий пропилен, собирают из реакционной секции и сжимают от первого, низкого давления на стороне выхода реакторной секции до второго, высокого давления на входе в секцию восстановления продукта установки дегидрирования. Сжатие выходящего потока осуществляется с помощью одного компрессора, имеющего единый корпус и множество секций компрессора внутри указанного корпуса, причем каждая секция компрессора содержит по меньшей мере одну крыльчатку, размещенную с возможностью вращения в корпусе, данный компрессор выполнен с возможностью сжимать поток от первого, низкого давления на выходе из реакторной секции до второго, высокого давления на входе в секцию восстановления продукта.

[0018] Дополнительные преимущественные признаки и варианты осуществления способа и системы, описанных в настоящем документе, приведены ниже и изложены в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0019] Более полную оценку описанных вариантов осуществления изобретения и многих сопутствующих ему преимуществ можно легко получить и лучше понять изобретение в ходе изучения следующего подробного описания, рассматриваемого в связи с сопровождающими его чертежами, причем:

На Фиг.1 представлена схема установки дегидрирования пропана в соответствии с современным уровнем развития техники;

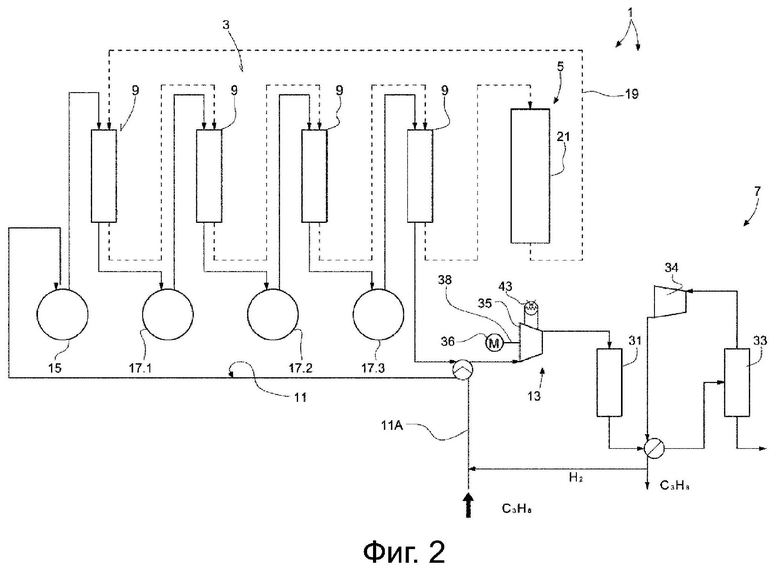

на Фиг.2 показана схема установки дегидрирования пропана в соответствии с настоящим описанием;

на Фиг.3, 4 и 5 представлены три конфигурации двухсекционного компрессора с высоким коэффициентом сжатия для системы, показанной на Фиг.2;

на Фиг.6, 7, 8, 9 и 10 представлены пять конфигураций трехсекционного компрессора с высоким коэффициентом сжатия для системы, показанной на Фиг.2; и

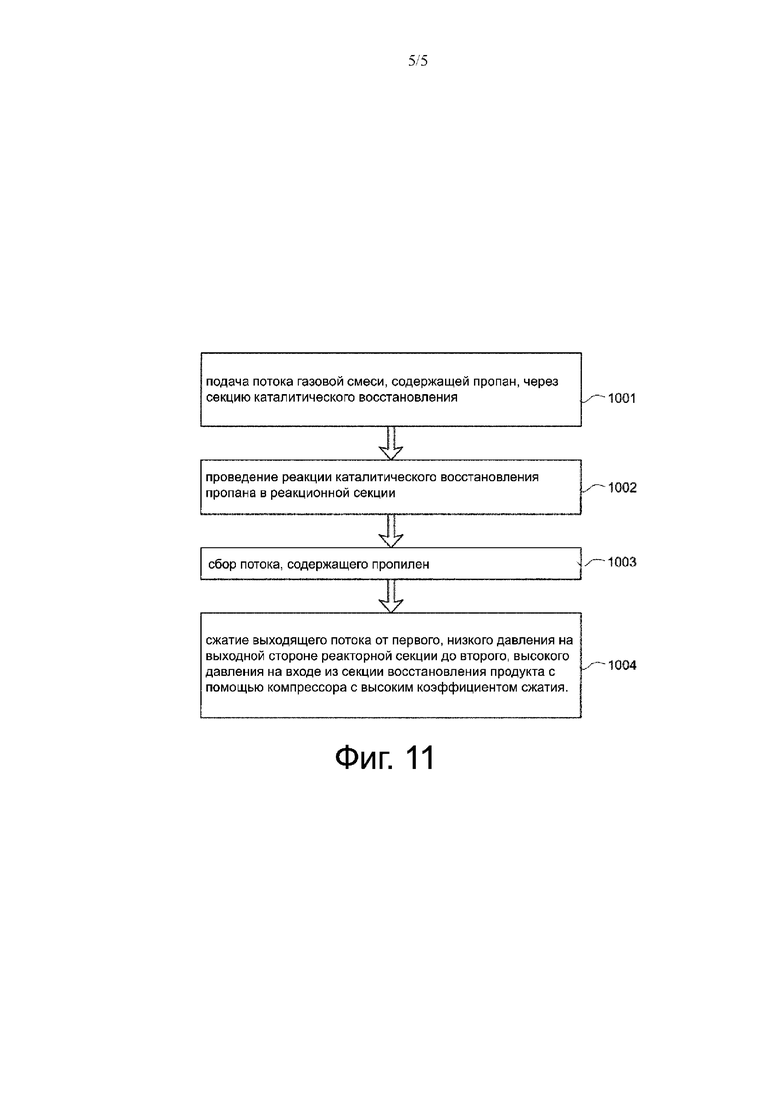

На Фиг.11 представлена блок-схема, обобщающая способ в соответствии с настоящим описанием.

ПОДРОБНОЕ ОПИСАНИЕ

[0020] Разработана новая и полезная компрессорная линия для установки для производства пропилена посредством дегидрирования пропана. Как упомянуто выше, пропилен представляет собой алифатический углеводород с общей формулой CH2=CH - CH3, полученный путем дегидрирования пропана, т.е. удаления одного атома водорода из молекулы пропана (CH3CH2CH3)с образованием водорода (H2) и пропилена. Одна часть процесса включает в себя сжатие газообразной смеси пропана, водорода и пропилена, подаваемой в реакторную секцию установки дегидрирования при низком давлении, как правило, ниже давления окружающей среды и при температуре в диапазоне приблизительно от 30 приблизительно до 70°C. Эта газообразная смесь пропилена, водорода и пропана, обычно называемая выходящим потоком, должна подвергаться сжатию до высокого давления приблизительно 11 бар абс.и выше, например, до приблизительно 15 бар абс.и выше.

[0021] Ранее выходящий поток сжимали с использованием больших многокорпусных компрессорных линий, включающих в себя по меньшей мере два корпуса компрессора, отделенных друг от друга, соединенных с линией вала с возможностью передачи приводного усилия, приводимых во вращение приводом. Эти компрессорные линии занимают много места. В настоящее время установлено, что компрессорная линия может быть уменьшена за счет использования одного компрессора, в котором в одном корпусе размещено множество секций компрессора. При этом может быть уменьшена занимаемая компрессорной линией площадь (и уменьшен объем работ по подготовке фундамента). В некоторых вариантах осуществления может быть достигнуто уменьшение площади, занимаемой компрессорной линией, до 50%.

[0022] Общее энергопотребление для приведения в действие компрессорной линии согласно настоящему описанию является таким же или может быть ниже мощности, необходимой для приведения в действие компрессорной линии, соответствующей современному уровню развития техники.

[0023] Полное повышение давления от низкого давления потока, выходящего из реакторной секции установки дегидрирования, до высокого давления потока на входе в секцию восстановления продукта достигается посредством одноступенчатого центробежного компрессора. В особенно преимущественных вариантах осуществления компрессор представляет собой компрессор с высоким коэффициентом сжатия (HPRC). Помимо уменьшения общей занимаемой площади и снижения объема работ по подготовке фундамента, использование компрессорной линии, имеющей единый корпус компрессора, также сокращает число вспомогательных устройств и оборудования, таких как уплотнители, приводы и редукторы, тем самым повышая надежность и доступность компрессорной линии.

[0024] В настоящем документе корпус компрессора представляет собой его компонент, в котором расположен ротор компрессора и который проходит от стороны всасывания, откуда в компрессор поступает технологическая текучая среда при низком давлении всасывания, до стороны нагнетания, откуда из компрессора выходит технологическая текучая среда при высоком давлении подачи. В установке дегидрирования пропана для производства пропилена давление всасывания представляет собой давление, при котором поток выходит из реакторной секции, а давление подачи представляет собой давление, при котором поток поступает в секцию восстановления продукта.

[0025] В отличие от систем, соответствующих предыдущему уровню развития техники, компрессорная линия и соответствующий способ, описанные в настоящем документе, обеспечивают полное повышение давления на переходе из реакторной секции в секцию восстановления продукта установки дегидрирования пропана в однокорпусном компрессоре. Этап сжатия в полном объеме выполняется в одном корпусе. После стороны нагнетания единого компрессора дополнительные компрессоры не требуются.

[0026] Как будет описано ниже в настоящем документе, эффективность компрессорной линии можно повысить за счет обеспечения промежуточного охлаждения по меньшей мере между двумя секциями компрессора.

[0027] Единый компрессор компрессорной линии может представлять собой компрессор с вертикальным разъемом корпуса. В контексте настоящего документа термин «с вертикальным разъемом» означает компрессор, корпус которого разделяется в вертикальной плоскости. В некоторых вариантах осуществления корпус может включать в себя центральный цилиндр и одну съемную клеммную крышку или две противоположные клеммные крышки на двух противоположных концах корпуса в осевом направлении. В других вариантах осуществления единый компрессор может представлять собой компрессор с горизонтальным разъемом корпуса. В контексте настоящего документа термин «с горизонтальным разъемом» означает компрессор, корпус которого состоит из двух частей, соединенных друг с другом вдоль горизонтальной плоскости, и которые могут быть разделены для открытия корпуса компрессора.

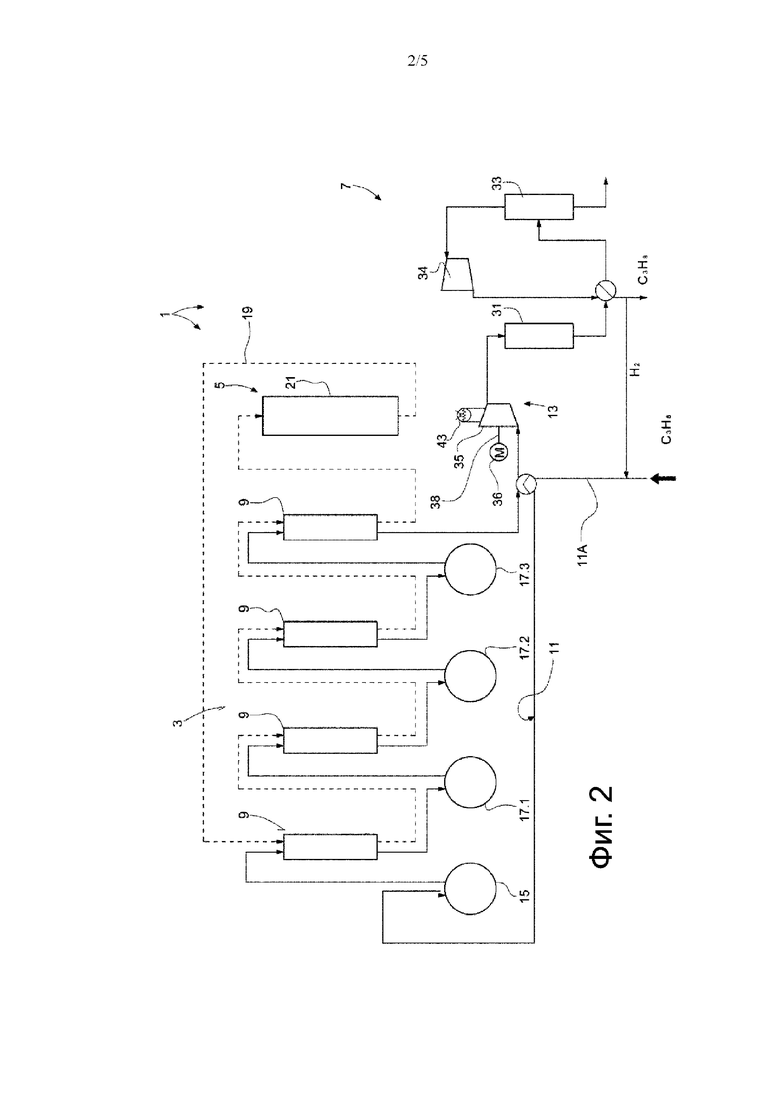

[0028] На Фиг.2 показана установка 1 дегидрирования для производства пропилена. Общая структура установки известна и может изменяться в зависимости от используемой технологии. В общих чертах, новую компрессорную линию в соответствии с настоящим описанием можно использовать в любой установке дегидрирования для производства полипропилена, в которой поток, состоящий из смеси пропана, пропилена и водорода, должен быть восстановлен на выходе низкого давления из реакционной секции установки и сжат до более высокого давления на входе в секцию восстановления продукта. Таким образом, новые элементы компрессорной линии, описанные в настоящем документе, могут быть применены на установках дегидрирования, отличающихся от показанных на Фиг.2.

[0029] Пример установки дегидрирования 1, показанной на Фиг.2, включает в себя реакторную секцию 3, секцию регенерации катализатора 5 и секцию восстановления продукта 7. Реакторная секция 3 включает в себя один или несколько реакторов 9, которые расположены последовательно вдоль линии подачи 11, которая проходит от впускного конца 11A и заканчивается на стороне всасывания компрессорной линии 13 потока.

[0030] Нагревательные ячейки 15, 17.1, 17.2 и 17.3 расположены вдоль линии подачи 11, выше первого реактора 9 по потоку и между каждой парой последовательно расположенных реакторов 9. Контур катализатора 19 обеспечивает поток катализатора через каждый реактор 9. Установка непрерывной регенерации катализатора 21 собирает отработанный катализатор из расположенного ниже всех по потоку реактора 9, регенерирует и доставляет регенерированный катализатор в расположенный выше всех по потоку реактор 9.

[0031] Пропан (C3H8) подается по линии подачи 11 и подвергается реакции восстановления, которая ускоряется теплом нагревательных ячеек 15, 17.1, 17.2, 17.3 и катализатором. Поток на выходе линии подачи 11 состоит из смеси, содержащей пропан (C3H8), пропилен (C3H6) и водород (H2). Примеры составов выходящего потока и других рабочих параметров будут приведены ниже.

[0032] Компрессорная линия 13 увеличивает давление потока и доставляет сжатый поток в секцию восстановления продукта 7. В некоторых вариантах осуществления, показанных в качестве примера на Фиг.2, секция восстановления продукта 7 включает в себя осушитель 31 и сепаратор жидкости/газа 33, где водород и пропан можно отделить от пропилена, который собирают в нижней части сепаратора 33 и подвергают дальнейшей обработке, например, полимеризации с получением полипропилена.

[0033] Восстановленный водород и пропан можно расширить в турбодетандере 34, например, с целью рекуперации энергии, и повторно направить к впуску 11A линии подачи 11 и/или в газовый сепаратор 33.

[0034] Повышение давления от низкого давления на выходной стороне реакторной секции 3 (в настоящем документе также называется «первым давлением») до высокого давления на входной стороне секции 7 восстановления продукта (в настоящем документе также называется «вторым давлением») осуществляется компрессорной линией 13, которая включает в себя один центробежный компрессор, а именно, один компрессор с высоким коэффициентом сжатия.

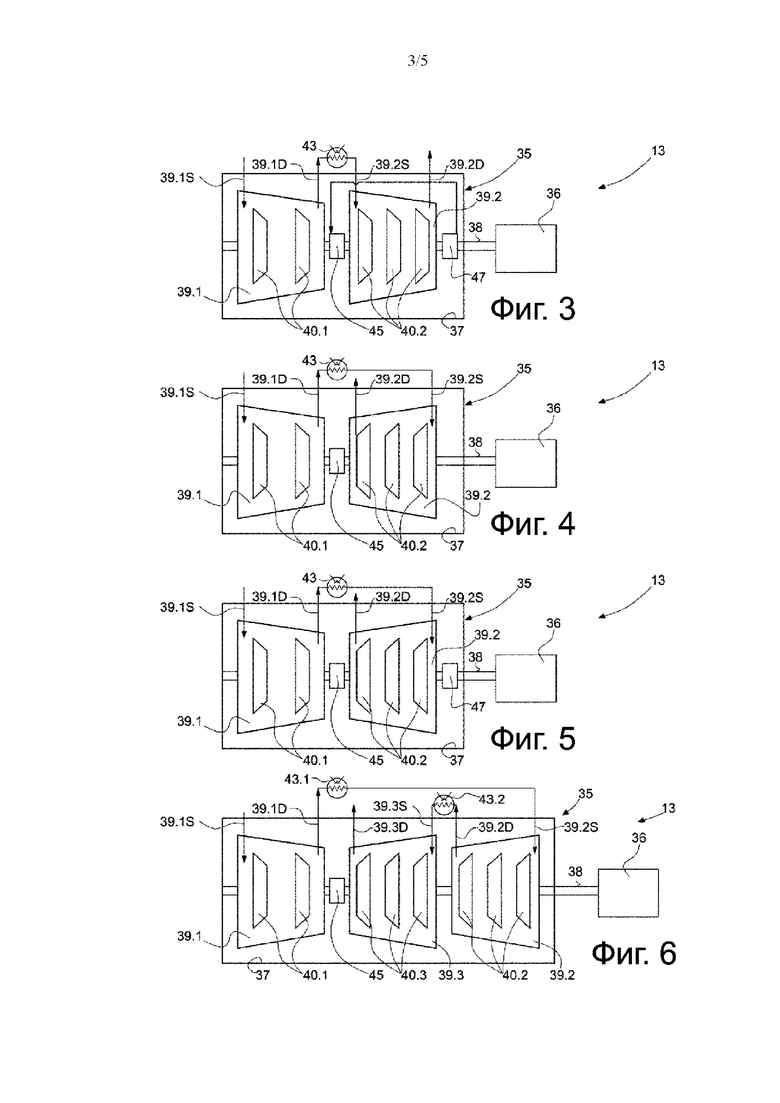

[0035] На Фиг.3 показан первый вариант осуществления компрессорной линии 13, который может использоваться в установке дегидрирования 1, изображенной на Фиг.2, и который включает в себя один центробежный компрессор. Компрессор обозначен номером 35 и может приводиться во вращение приводом 36 через линию вала 38. Привод может представлять собой, например, электродвигатель или паровую турбину. В других вариантах осуществления в качестве первичного двигателя, т.е. в качестве привода для компрессора 35, можно использовать газотурбинный двигатель. Привод может быть соединен с компрессором либо через редуктор, либо без него.

[0036] Компрессор 35 включает в себя единый корпус 37, в котором может быть расположено множество ступеней компрессора. Каждая ступень компрессора может включать в себя по меньшей мере одну крыльчатку, размещенную с возможностью вращения в корпусе компрессора 37. В других вариантах осуществления ступень компрессора может включать в себя несколько крыльчаток компрессора. Ступени центробежного компрессора могут быть сгруппированы в несколько секций центробежного компрессора, например две или три секции центробежного компрессора.

[0037] Каждая крыльчатка центробежного компрессора может представлять собой закрытую или полузакрытую крыльчатку. В некоторых вариантах осуществления компрессор 35 может включать в себя комбинацию закрытых и полузакрытых крыльчаток. Например, одна секция центробежного компрессора может включать в себя только закрытые крыльчатки, а другая секция центробежного компрессора может включать в себя только полузакрытые крыльчатки. В других вариантах осуществления по меньшей мере одна, некоторые или все секции центробежного компрессора могут включать в себя комбинацию закрытых и полузакрытых крыльчаток.

[0038] Компрессор 35 может включать в себя одну или более секций центробежного компрессора, каждая из которых включает в себя по меньшей мере одну многоярусную крыльчатку или несколько последовательно расположенных многоярусных крыльчаток. Если присутствует только одна осевая многоярусная крыльчатка, ярусы крыльчатки располагаются в осевом направлении с двумя участками осевого вала.

[0039] Осевые многоярусные крыльчатки обеспечивают высокую частоту вращения ротора компрессора и, следовательно, особенно полезны в диапазоне коэффициентов сжатия, используемых в конфигурациях, описанных в настоящем документе. Как обычно понимается в данной области техники, осевые многоярусные крыльчатки представляют собой крыльчатки, которые уложены друг на друга вдоль оси вращения и взаимно связаны друг с другом для передачи крутящего момента от одной крыльчатки к другой или от крыльчатки к части вала посредством зубчатого соединения или аналогичных соединений. Как известно специалистам в данной области техники, в зубчатом соединении, также известном как хиртовое соединение, для соединения друг с другом используются конические зубцы на противоположных концах двух валов, которые должны быть соединены друг с другом. Конические зубцы сцепляются друг с другом, передавая крутящий момент от одного вала другому.

[0040] В некоторых вариантах осуществления компрессор 35 может включать в себя одну или более крыльчаток с напряженной посадкой. Как известно специалистам в области центробежных компрессоров, крыльчатки с напряженной посадкой устанавливают на центральный вал, соединяющий крыльчатки друг с другом.

[0041] В некоторых вариантах осуществления компрессор 35 может включать в себя комбинацию радиальных крыльчаток с напряженной посадкой и осевых многоярусных крыльчаток.

[0042] В примере осуществления, показанном на Фиг.3, в корпусе 37 расположены две секции центробежного компрессора 39.1 и 39.2. Каждая секция центробежного компрессора 39.1 и 39.2 может включать в себя несколько крыльчаток центробежного компрессора, схематически показанных в пунктах 40.1 (для секции 39.1) и 40.2 (для секции 39.2). В примере осуществления, показанном на Фиг.3, секции центробежного компрессора 39.1 и 39.2 расположены в линейной конфигурации. В настоящем документе термин « линейный » означает конфигурацию, в которой газ протекает в двух секциях в целом в одном и том же направлении. На Фиг.3 отходящий газ протекает через первую секцию 39.1 и через вторую секцию 39.2 слева направо. Нумерация секций центробежного компрессора («первая» и «вторая» секции центробежного компрессора) на Фиг.3, а также на последующих Фиг.4-10, приведена в соответствии с увеличением давления компрессора 35, т.е. первая секция центробежного компрессора 39.1 является секцией с более низким давлением и расположена перед второй секцией центробежного компрессора 39.2 с возможностью последовательного сжатия выходящего потока в первой секции центробежного компрессора 39.1, а затем во второй секции центробежного компрессора 39.2.

[0043] Для повышения эффективности компрессора в некоторых вариантах осуществления выходящий поток охлаждают в промежуточном охладителе, соединенном по текучей среде между первой секцией центробежного компрессора 39.1 и второй секцией центробежного компрессора 39.2.

[0044] Более конкретно, первая секция центробежного компрессора 39.1 включает в себя сторону всасывания 39.1S и сторону нагнетания 39.1D. Выходящий поток поступает в первую секцию центробежного компрессора 39.1 со стороны всасывания 39.1S и выходит из первой секции центробежного компрессора 39.1 со стороны нагнетания 39.1D, а затем поступает во вторую секцию центробежного компрессора 39.2 со стороны всасывания 39.2S и выходит из второй секции центробежного компрессора 39.2, соответственно, со стороны нагнетания 39.2D. Между стороной нагнетания 39.1D и стороной всасывания 39.2S выходящий поток охлаждается в промежуточном охладителе 43.

[0045] В некоторых вариантах осуществления компрессор 35 может включать в себя первый балансировочный диск 45 между первой секцией центробежного компрессора 39.1 и второй секцией центробежного компрессора 39.2. Компрессор может включать в себя второй балансировочный диск 47, расположенный на стороне нагнетания второй секции центробежного компрессора 39.2. В альтернативном варианте осуществления балансировочный диск 47 может быть расположен на стороне всасывания первой секции центробежного компрессора 39.1.

[0046] В некоторых вариантах осуществления температура на стороне всасывания компрессора 35 может составлять от приблизительно 35°C до приблизительно 65°C.

[0047] Если не указано иное, при использовании в настоящем документе термин «приблизительно» применительно к величине параметра или количеству следует понимать как включающий любое значение в пределах+5% от указанного значения. Таким образом, например, значение «приблизительно х» включает в себя любое значение в пределах диапазона от (x - 0,05x) до (x+0,05x).

[0048] В некоторых вариантах осуществления низкое давление на выходе из реакторной секции 3 может составлять приблизительно от 0,5 бар абс.(абсолютное) приблизительно до 1,1 бар абс., предпочтительно около 0.8 бар абс.Давление нагнетания компрессора 35 может находиться в диапазоне приблизительно от 13 бар абс.приблизительно до 19 бар абс., предпочтительно приблизительно от 14 бар абс.приблизительно до 16 бар абс., более предпочтительно около 15 бар абс.Компрессор 35 может иметь объемный расход, например, от приблизительно 120000 до приблизительно 600000 м3/ч, предпочтительно от приблизительно 150000 до приблизительно 500000 м3/ч. Как обычно понимается в данной области техники, объемный расход представляет собой скорость потока на стороне всасывания компрессора.

[0049] Поток может включать в себя следующую смесь, выраженную, мол. %:

с молекулярной массой в диапазоне приблизительно 23-24 г/моль, в частности, приблизительно 23,4 г/моль.

[0050] В соответствии с другими вариантами осуществления низкое давление на выходе из реакторной секции 3 может составлять от приблизительно 0,2 бар абс.до приблизительно 0,4 бар абс., предпочтительно около 0,3 бар абс. Давление нагнетания компрессора 35 может находиться в диапазоне от приблизительно 11 бар абс.до приблизительно 15 бар абс., предпочтительно от приблизительно 12 бар абс.до приблизительно 14 бар абс., более предпочтительно около 13 бар абс.На стороне всасывания компрессора 35 объемный расход может быть, например, от приблизительно 120000 до приблизительно 850000 м3/ч, предпочтительно от приблизительно 150000 до приблизительно 750000 м3/ч.

[0051] Поток может включать в себя следующую смесь, выраженную, мол. %:

со средней молекулярной массой приблизительно 29 г/моль.

[0052] Хотя на Фиг.3 A показан компрессор 35 в линейной конфигурации, возможны и другие конфигурации компрессора, такие как обратная конфигурация. на Фиг.4 и 5 схематически представлены два варианта осуществления компрессора 35 с высоким коэффициентом сжатия в обратной конфигурации. Те же номера позиций, что и на Фиг.3, используются на Фиг.4 и 5 для обозначения одинаковых или соответствующих частей, которые не будут описаны снова. Используемый в настоящем документе термин «обратная» следует понимать как конфигурацию, в которой поток в двух секциях компрессора течет в противоположных направлениях. Например, на Фиг.4 выходящий поток течет слева направо в первой секции центробежного компрессора 39.1 и справа налево во второй секции центробежного компрессора 39.2.

[0053] Компрессоры, изображенные на Фиг.4 и 5 отличаются друг от друга главным образом с точки зрения конструкции балансировочного диска. Хотя на Фиг.4 предусмотрен только балансировочный диск 45, расположенный между двумя секциями центробежного компрессора 39.1 и 39.2, на Фиг.5 на стороне всасывания второй секции центробежного компрессора 39.2 предусмотрен второй балансировочный диск 47. В альтернативном варианте осуществления балансировочный диск 47 может быть расположен на стороне всасывания первой секции центробежного компрессора 39.1.

[0054] В некоторых вариантах осуществления компрессор 35 может включать в себя более двух секций центробежного компрессора. на Фиг.6, 7, 8, 9 и 10 представлены пять вариантов осуществления компрессоров 35, каждый из которых включает в себя три секции центробежного компрессора, обозначенные 39.1, 39.2 и 39.3 соответственно. Например, компрессор 35, показанный на Фиг.6, имеет единый корпус 37, включающий в себя три секции центробежного компрессора 39.1, 39.2, 39,3. В примере осуществления, показанном на Фиг.6, первая и вторая секции центробежного компрессора 39.1 и 39.2 расположены на противоположных сторонах третьей секции центробежного компрессора 39.3, которая расположена по центру. Если не указано иное, в настоящем описании секции нумеруют последовательно в соответствии с увеличением давления, т.е. давление технологического газа увеличивается при перемещении от первой секции центробежного компрессора 39.1 ко второй секции центробежного компрессора 39.2 и от нее к третьей секции центробежного компрессора 39.3. Между первой секцией 39.1 центробежного компрессора и третьей секцией 39.3 центробежного компрессора расположен балансировочный диск 45.

[0055] Каждая секция центробежного компрессора включает в себя сторону всасывания, обозначенную номером позиции секции центробежного компрессора, за которой следует буква S, а также сторону нагнетания, обозначенную номером позиции секции центробежного компрессора, за которой следует буква D. Сторона нагнетания 39.1D первой секции центробежного компрессора 39.1 соединена по текучей среде со стороной 39.2S всасывания второй секции центробежного компрессора 39.2 через первый промежуточный охладитель 43.1. Аналогичным образом сторона нагнетания 39.2D второй секции центробежного компрессора 39.2 соединена по текучей среде со стороной всасывания 39.3S третьей секции центробежного компрессора 39.3 через второй промежуточный охладитель 43.2.

[0056] В других вариантах осуществления может быть предусмотрен только один промежуточный охладитель, например, только промежуточный охладитель 43.1 или только промежуточный охладитель 43.2.

[0057] В варианте осуществления, показанном на Фиг.6, первая секция центробежного компрессора 39.1 и третья секция центробежного компрессора 39.3 расположены в обратной конфигурации, а вторая секция центробежного компрессора 39.2 и третья секция центробежного компрессора 39.3 расположены в линейной конфигурации.

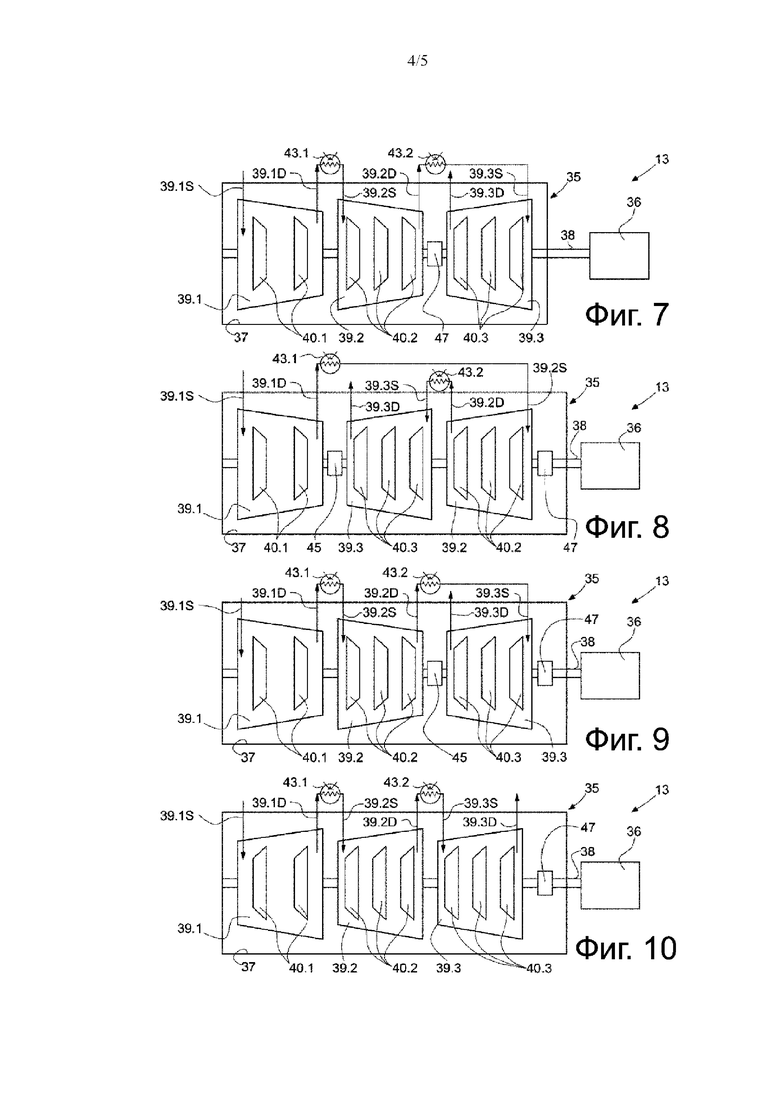

[0058] На Фиг.7 представлен дополнительный компрессор 35 с высоким коэффициентом сжатия с тремя секциями центробежного компрессора 39.1, 39.2, 39.3. Компрессор, показанный на Фиг.7, отличается от компрессора, показанного на Фиг.6, главным образом ввиду различного положения балансировочного диска и последовательности первой, второй и третьей секций центробежного компрессора. Между второй секцией центробежного компрессора 39.2 и третьей секцией центробежного компрессора 39.3 расположен балансировочный диск 45. Более того, первая секция центробежного компрессора 39.1 и вторая секция центробежного компрессора 39.2 расположены в линейной конфигурации, а вторая секция центробежного компрессора 39.2 и третья секция центробежного компрессора 39.3 расположены в обратной конфигурации.

[0059] Дополнительный вариант осуществления компрессора 35 для использования в установке дегидрирования 1, показанной на Фиг.2, показан на Фиг.8. Те же номера позиций, что использованы на Фиг.6 и 7, обозначают одинаковые или соответствующие части, которые не будут описаны снова. Компрессор 35, показанный на Фиг.8, отличается от компрессора 35, показанного на Фиг.6, главным образом наличием второго балансировочного диска 47, расположенного на стороне всасывания второй секции центробежного компрессора 39.2. В альтернативном варианте осуществления балансировочный диск 47 может быть расположен на стороне всасывания первой секции центробежного компрессора 39.1.

[0060] На Фиг.9 представлен еще один дополнительный вариант осуществления компрессора 35 с высоким коэффициентом сжатия, который отличается от компрессора, показанного на Фиг.7, наличием дополнительного балансировочного диска 47, расположенного на стороне всасывания третьей секции центробежного компрессора 39.3. В альтернативном варианте осуществления дополнительный балансировочный диск 47 может быть расположен на стороне всасывания первой секции центробежного компрессора 39.1.

[0061] На Фиг.6, 7, 8 и 9 представлены варианты осуществления, в которых две смежные секции центробежного компрессора находятся в обратной конфигурации, а на Фиг.10 представлен дополнительный вариант осуществления, в котором три секции центробежного компрессора 39.1, 39.2 и 39.3 расположены в линейной конфигурации. Балансировочный диск 37 расположен на стороне всасывания третьей секции центробежного компрессора 39.3.

[0062] Ниже со ссылкой на Фиг.11 описан рабочий цикл установки дегидрирования 1 с использованием новой и эффективной компрессорной линии. В позиции 1001 показан этап подачи потока газовой смеси, содержащей пропан, через секцию каталитического восстановления. Этап 1002 включает в себя проведение реакции каталитического восстановления пропана в реакторной секции. Данный цикл дополнительно включает в себя (этап 1003) сбор выходящего потока, содержащего пропилен, из реакционной секции. Поток сжимают (этап 1004) от первого, низкого давления на выходной стороне реакторной секции до второго, высокого давления на входе из секции восстановления продукта установки дегидрирования 1 с помощью единого компрессора 35.

[0063] Хотя настоящее изобретение описано с точки зрения различных конкретных вариантов осуществления, специалистам в данной области будет очевидно, что возможны многие модификации, изменения и исключения без отступления от сущности и объема формулы изобретения. Кроме того, если не указано иное, порядок или последовательность любых этапов процесса или способа можно варьировать или переупорядочивать в соответствии с альтернативными вариантами осуществления.

Изобретение относятся к компрессорным линиям для систем и способов получения пропилена путем дегидрирования пропана. Компрессорная линия (13) для установки дегидрирования (1) включает в себя привод (36) и единый центробежный компрессор (35), соединенный с приводом с возможностью передачи приводного усилия. Данный центробежный компрессор включает в себя единый корпус и несколько секций компрессора (39.1, 39.2, 39.3) внутри указанного корпуса (37). Каждая секция компрессора включает в себя по меньшей мере одну крыльчатку (40.1, 40.2), установленную с возможностью вращения в корпусе (37). Компрессор (35) выполнен с возможностью сжимать смесь, содержащую пропан, пропилен и водород, имеющую молекулярную массу от 20 до 35 г/моль, от давления всасывания от приблизительно 0,2 до приблизительно 1,5 бар абс. до давления нагнетания от приблизительно 11 до приблизительно 20 бар абс. с объемным расходом от приблизительно 120000 до приблизительно 950000 м3/ч. 3 н. и 19 з.п. ф-лы, 11 ил.

1. Компрессорная линия (13) установки дегидрирования (1), включающая в себя:

привод (36);

единый центробежный компрессор (35), соединенный с приводом (36) с возможностью передачи приводного усилия;

в котором центробежный компрессор (35) включает в себя единый корпус (37) и несколько секций центробежного компрессора (39.1, 39.2, 39.3) внутри данного корпуса (37), причем каждая секция центробежного компрессора включает в себя по меньшей мере одну крыльчатку (40.1, 40.2), размещенную с возможностью вращения в корпусе (37), при этом указанный компрессор (35) выполнен с возможностью сжатия смеси, содержащей пропан, пропилен и водород, имеющей молекулярную массу в диапазоне от приблизительно 20 до приблизительно 35 г/моль, от давления всасывания в диапазоне от приблизительно 0,2 до приблизительно 1,5 бар абс. до давления нагнетания в диапазоне от приблизительно 11 до приблизительно 20 бар абс. с объемным расходом в диапазоне от приблизительно 120 000 до приблизительно 950 000 м3/ч.

2. Компрессорная линия (13) по п. 1, в которой по меньшей мере одна из указанных секций центробежного компрессора (39.1, 39.2, 39.3) включает в себя несколько крыльчаток (40.1, 40.2).

3. Компрессорная линия (13) по п. 1 или 2, в которой по меньшей мере одна из указанных секций центробежного компрессора (39.1, 39.2, 39.3) включает в себя по меньшей мере одну многоярусную крыльчатку.

4. Компрессорная линия (13) по любому из предшествующих пунктов, в которой по меньшей мере одна из указанных крыльчаток (40.1, 40.2) представляет собой полузакрытую крыльчатку.

5. Компрессорная линия (13) по любому из предшествующих пунктов, в которой по меньшей мере две из указанных секций центробежного компрессора (39.1, 39.2, 39.3) расположены в линейной конфигурации.

6. Компрессорная линия (13) по любому из пп. 1–4, в которой по меньшей мере две из указанных секций центробежного компрессора (39.1, 39.2, 39.3) расположены в обратной конфигурации.

7. Компрессорная линия (13) по любому из предшествующих пунктов, включающая в себя промежуточный охладитель (43, 43.1, 43.2) между по меньшей мере двумя из указанных секций центробежного компрессора (39.1, 39.2, 39.3).

8. Компрессорная линия (13) по любому из предшествующих пунктов, в которой давление всасывания находится в диапазоне от приблизительно 0,2 до приблизительно 1,1 бар абс.

9. Компрессорная линия (13) по любому из предшествующих пунктов, в которой давление нагнетания составляет от приблизительно 11 до приблизительно 19 бар абс.

10. Компрессорная линия (13) по любому из предшествующих пунктов, в которой давление всасывания находится в диапазоне от приблизительно 0,5 до приблизительно 1,1 бар абс., а давление нагнетания находится в диапазоне от приблизительно 13 до приблизительно 19 бар абс.

11. Компрессорная линия (13) по любому из пп. 1–10, в которой давление всасывания находится в диапазоне от приблизительно 0,2 до приблизительно 0,4 бар абс., а давление нагнетания находится в диапазоне от приблизительно 11 до приблизительно 15 бар абс.

12. Компрессорная линия (13) по любому из предшествующих пунктов, в которой объемный расход составляет от приблизительно 150 000 до приблизительно 750 000 м3/ч.

13. Компрессорная линия (13) по любому из предшествующих пунктов, в которой газовая смесь на стороне всасывания компрессора имеет температуру в диапазоне от приблизительно 30 до приблизительно 70 °C.

14. Компрессорная линия (13) по любому из предшествующих пунктов, в которой указанный единый центробежный компрессор (35) имеет по меньшей мере первую секцию компрессора, включающую в себя по меньшей мере одну полузакрытую и осевую многоступенчатую крыльчатку, и вторую секцию компрессора, включающую в себя по меньшей мере одну закрытую и радиальную крыльчатку с напряженной посадкой.

15. Система производства пропилена путем дегидрирования пропана, включающая в себя:

реакторную секцию (3);

секцию регенерации катализатора (5);

секцию восстановления продукта (7); и

компрессорную линию (13) между реакторной секцией (3) и секцией восстановления продукта (7) по любому из предшествующих пунктов, выполненную с возможностью подачи потока из реакторной секции (3) в секцию восстановления продукта (7).

16. Способ производства пропилена путем дегидрирования пропана в установке дегидрирования, при этом данный способ включает в себя следующие этапы:

проведение реакции каталитического восстановления пропана в реакторной секции указанной установки дегидрирования;

сбор выходящего потока, содержащего пропилен, из реакторной секции; и

сжатие потока от первого, низкого давления на выходе из реакторной секции до второго, высокого давления на входе в секцию восстановления продукта указанной установки дегидрирования с помощью единого компрессора, имеющего один корпус и несколько секций компрессора внутри указанного корпуса, причем каждая секция включает в себя по меньшей мере одну крыльчатку, выполненную с возможностью вращения в корпусе; данный единый компрессор, выполненный с возможностью сжимать поток от первого, низкого давления на выходе из реакторной секции, составляющего от приблизительно 0,2 до приблизительно 1,5 бар абс., до второго, высокого давления на входе в секцию восстановления продукта, составляющего от приблизительно 11 до приблизительно 20 бар абс., при этом объемный расход компрессора составляет от приблизительно 120 000 до приблизительно 950 000 м3/ч.

17. Способ по п. 16, включающий в себя этап промежуточного охлаждения потока между по меньшей мере двумя последовательно расположенными секциями компрессора.

18. Способ по п. 16 или 17, в котором второе, высокое давление составляет от приблизительно 11 до приблизительно 19 бар абс.

19. Способ по любому из пп. 16–18, в котором первое низкое давление находится в диапазоне от приблизительно 0,5 до приблизительно 1,1 бар абс., а второе высокое давление находится в диапазоне от приблизительно 13 до приблизительно 19 бар абс.

20. Способ по любому из пп. 16–18, в котором первое низкое давление находится в диапазоне от приблизительно 0,2 до приблизительно 0,4 бар абс., а второе высокое давление находится в диапазоне от приблизительно 11 до приблизительно 15 бар абс.

21. Способ по любому из пп. 16–20, в котором объемный расход компрессора составляет от приблизительно 150 000 до приблизительно 750 000 м3/ч.

22. Способ по любому из пп. 16–21, в котором поток на стороне всасывания компрессора имеет температуру в диапазоне от приблизительно 30 до приблизительно 70 °C.

| МНОГОСТУПЕНЧАТЫЙ БЛОК РАДИАЛЬНОГО НАГНЕТАТЕЛЯ С ОТБОРОМ ГАЗА В СТУПЕНИ НАГНЕТАТЕЛЯ | 2013 |

|

RU2588889C2 |

| РЕВЕРСИВНАЯ СИСТЕМА ВВОДА И ВЫВОДА ГАЗА ДЛЯ ВРАЩАТЕЛЬНЫХ МАШИН, РАБОТАЮЩИХ С ТЕКУЧЕЙ СРЕДОЙ | 2010 |

|

RU2544398C2 |

| US 6267560 B1, 31.07.2001 | |||

| US 20180283404 A1, 04.10.2018. | |||

Авторы

Даты

2022-04-08—Публикация

2019-12-12—Подача