Настоящее изобретение относится к способу получения акролеина, акриловой кислоты или их смеси из пропана, в соответствии с которым:

А) - в первую реакционную зону А вводят, по меньшей мере, два образующих реакционный газ А, содержащих пропан газообразных исходных потока, по меньшей мере, один из которых содержит свежий пропан,

- реакционный газ А пропускают, по меньшей мере, через один слой катализатора реакционной зоны А, в котором вследствие частичного гетерогенно-катализируемого дегидрирования пропана образуются молекулярный водород и пропилен,

- в реакционную зону А вводят молекулярный кислород, который окисляет содержащийся в реакционном газе А молекулярный водород до водяного пара, и

- из реакционной зоны А отбирают газообразный продукт А, содержащий молекулярный водород, водяной пар, пропилен и пропан,

B) отбираемый из реакционной зоны А газообразный продукт А при подаче молекулярного кислорода используют в реакционной зоне В для питания, по меньшей мере, одного реактора окисления реакционным газом В, содержащим молекулярный водород, водяной пар, пропан, пропилен и молекулярный кислород, и содержащийся в реакционном газе В пропилен подвергают в реакционной зоне В гетерогенно-катализируемому частичному газофазному окислению, получая газообразный продукт В, содержащий акролеин, акриловую кислоту или их смесь в качестве целевого продукта, непревращенный пропан, молекулярный водород, водяной пар и диоксид углерода в качестве побочных продуктов, а также другие побочные компоненты с температурой кипения ниже и выше точки кипения воды,

C) газообразный продукт В выводят из реакционной зоны В и в первой зоне разделения I выделяют содержащиеся в нем целевой продукт, воду и побочные компоненты с температурой кипения выше точки кипения воды, причем остающийся после их выделения остаточный газ I содержит непревращенный пропан, диоксид углерода, молекулярный водород, побочные компоненты с температурой кипения ниже точки кипения воды, а также, при необходимости, непревращенные в реакционной зоне В пропилен и молекулярный кислород,

D) - остаточный газ I подвергают во второй зоне разделения II дополнительной обработке 1, состоящей в отмывке содержащегося в нем диоксида углерода и, при необходимости, конденсации, при необходимости, оставшейся в нем воды,

- в качестве операции дополнительной обработки 2 из производственного процесса выводят частичное количество остаточного газа I,

- остаточный газ I подвергают, при необходимости, выполняемой в третьей зоне разделения III дополнительной обработке 3, состоящей в выделении содержащегося в нем молекулярного водорода посредством разделительной мембраны, и

- в качестве, при необходимости, выполняемой операции дополнительной обработки 4 химически восстанавливают, при необходимости, содержащийся в остаточном газе I молекулярный кислород,

причем операции дополнительной обработки 1-4 выполняют в произвольной последовательности, и

Е) содержащий непревращенный пропан остаточный газ I после выполнения операций дополнительной обработки 1 и 2, а также, при необходимости, 3 и/или 4 (циркуляционный газ I) возвращают в реакционную зону А в качестве, по меньшей мере, одного из, по меньшей мере, двух содержащих пропан исходных потоков.

Акриловая кислота является важным химикатом, используемым, в частности, в качестве мономера для синтеза полимеров, которые, например, в виде дисперсий в водной среде, находят применение в качестве связующих. Кроме того, полимеры акриловой кислоты используют в качестве суперпоглотителей влаги в сфере гигиены и других сферах.

Акролеин является важным промежуточным продукт, используемым, например, для получения глутарового альдегида, метионина, 1,3-пропандиола, 3-пиколина, фолиевой кислоты и акриловой кислоты.

Способ получения акролеина, акриловой кислоты или их смеси из пропана, аналогичный способу указанного в начале описания, известен, например из немецкой заявки на патент DE-A 3313573 и европейской заявки на патент ЕР-А 117146.

Предлагаемый в изобретении способ отличается от подобных ему способов, приведенных в немецкой заявке на патент DE-A 102004032129, европейской заявке на патент ЕР-А 731077, немецких заявках на патент DE-A 102005049699, DE-A 102005052923, международных заявках WO 01/96271, WO 03/011804, WO 03/076370, WO 01/96270, немецких заявках на патент DE-А 102005009891, DE-A 102005013039, DE-A 102005022798, DE-A 102005009885, DE-A 102005010111, DE-A 10245585, DE-A 10316039 и международной заявке WO 03/011804, прежде всего отсутствием промежуточного разделения отбираемого из реакционной зоны А газообразного продукта А перед его подачей в реакционную зону В. Преимущество отсутствия подобного промежуточного разделения (прежде всего при его осуществлении термическими методами) состоит в исключении обычно сопровождающих его потерь ценных продуктов и энергии, а также затрат на оборудование. Однако полностью отказаться от подобного промежуточного разделения не удается и в случае использования способа, указанного в начале описания. Напротив, как и любая другая технология, предусматривающая циркуляцию газовых потоков, способ, указанный в начале описания, требует выведения из производственного процесса не только, по меньшей мере, одного целевого продукта, но и, по меньшей мере, одного побочного компонента. Тем не менее способ, указанный в начале описания, оказывается предпочтительным в случае перемещения места выделения побочных компонентов ближе к месту выделения целевого продукта, то есть в ту зону осуществления производственного процесса, в которой для достижения конечной цели так или иначе приходится использовать материальные и тепловые градиенты, требующие соответствующих энергетических и капитальных затрат. Подобное перемещение обусловливает снижение общих издержек, необходимых для проведения рассматриваемого производственного процесса в целом.

Особым побочным компонентом рассматриваемой технологии с циркуляцией газовых потоков является образующийся в реакционной зоне А молекулярный водород.

В отличие от экзотермического гетерогенно-катализируемого окислительного дегидрирования углеводородов в присутствии кислорода, при осуществлении которого отсутствует промежуточное образование свободного водорода (водород, отщепляемый от подвергаемого дегидрированию углеводорода, непосредственно образует воду), соответственно свободный водород не поддается аналитическому обнаружению, под осуществляемым в реакционной зоне А гетерогенно-катализируемым дегидрированием подразумевается «традиционное» дегидрирование, которое в противоположность окислительному дегидрированию протекает с эндотермическим тепловым эффектом (следующей стадией гетерогенно-катализируемого дегидрирования может являться экзотермическое сгорание водорода в реакционной зоне А) и, по меньшей мере, промежуточным образованием свободного молекулярного водорода. Осуществление подобного процесса, как правило, требует использования иных реакционных условий и иных катализаторов, нежели проведение указанного выше окислительного дегидрирования.

Таким образом, в соответствии с рассматриваемой технологией в реакционной зоне А протекает реакция, которая сопровождается неизбежным выделением водорода. Поскольку выделяющийся в реакционной зоне А молекулярный водород не является реагентом, участвующим в осуществляемой в реакционной зоне В целевой реакции естественное потребление водорода согласно рассматриваемой технологии с циркуляцией газовых потоков отсутствует. Следовательно, решение, где и в какой форме следует выводить из производственного процесса с циркуляцией газовых потоков молекулярный водород, образующийся в реакционной зоне А (а также, при необходимости, добавляемый в реакционную зону А), полностью находится в компетенции производственников (в идеальном случае на моль образующегося в реакционной зоне А пропилена приходится моль выделяющегося при этом водорода).

Согласно публикациям рассматриваемого ниже уровня техники (см., например, патент США US 3161670, европейскую заявку на патент ЕР-А 117146, немецкую заявку на патент DE-A 3313573) в реакционной зоне А осуществляют рабочий режим, предполагающий отбор молекулярного кислорода, совместную подачу всего количества образующегося молекулярного водорода в качестве инертного газа в точку после зоны разделения I с последующим полным гетерогенно-катализируемым сгоранием водорода совместно с непревращенным в реакционной зоне В молекулярным кислородом, сопровождаемым образованием воды, и возвращение всей образовавшейся воды в реакционную зону А, а следовательно, выделение образовавшегося в реакционной зоне А молекулярного водорода, проводимое только при его втором пропускании через петлю контура и только в зоне разделения I в соответствующей окисленной форме, то есть в виде воды. Подобная технология страдает многочисленными недостатками. Во-первых, невыделенный молекулярный водород осложняет переработку реакционного газа В, поскольку он является взрывоопасным компонентом этого газа, характеризующимся как особой способностью к диффузии (некоторые конструкционные материалы способны пропускать молекулярный водород), так и выраженным потенциалом восстановления (собственные исследования показали, что присутствие повышенных количеств молекулярного водорода в реакционном газе В оказывает негативное влияние на срок службы катализаторов гетерогенно-катализируемого частичного газофазного окисления), а во-вторых, целевой продукт должен быть отделен в зоне разделения 1 от незначительного количества воды, что требует значительного расхода энергии, поскольку целевые продукты обладает повышенным сродством к воде (повышенные количества воды в реакционном газе В, как правило, уменьшают также срок службы катализаторов частичного окисления, как правило, содержащих окисленную форму молибдена (Мо), поскольку вода способствует возгонке оксидов молибдена). Кроме того, указанное сгорание водорода после зоны разделения 1 сопровождается локальным выделением весьма значительного количества тепла, которое трудно поддается оптимальной локальной утилизации. От рассмотренных выше проблем неотделимы проблемы, связанные с предпочтительным использованием избытка молекулярного кислорода по сравнению со стехиометрией целевой реакции, который необходим для пролонгирования срока службы используемых в реакционной зоне В катализаторов частичного окисления, однако, очевидно, влечет за собой повышенную взрывоопасность протекающего в этой реакционной зоне процесса (если целевым продуктом является акриловая кислота и к реакционному газу В предварительно добавляют все необходимое количество молекулярного кислорода, то молярное отношение содержащегося в реакционном газе В молекулярного кислорода к содержащемуся в нем пропилену должно составлять, по меньшей мере, более 1,5:1 с учетом полного сгорания незначительной части пропилена).

Согласно известному уровню техники в качестве альтернативы предлагаются также варианты осуществления способа, в соответствии с которыми совокупное количество образующегося в реакционной зоне А молекулярного водорода как такового также совместно направляют в точку после зоны разделения I. В этом случае рекомендуется весь содержащийся в остаточном газе I пропан и пропилен отделять от всех прочих компонентов этого газа, включая молекулярный водород, и возвращать в реакционную зону А только поток, образовавшийся в результате подобного выделения С3-углеводородов. Однако недостатком данного варианта является необходимость сначала в полном объеме перевести все количество С3-углеводородов в конденсированную фазу, а затем вновь рециркулировать из конденсированной фазы в газовую.

Другая возможность решения указанной выше проблемы согласно немецкой заявке на патент DE-A 3313573 заключается в полном окислении образующегося в реакционной зоне А молекулярного водорода, проводимом в этой реакционной зоне благодаря подаче в нее молекулярного кислорода, а затем либо конденсации, по меньшей мере, части образующейся воды до реакционной зоны В и, следовательно, выделения этой части воды, либо совместной подачи всего количества образующейся воды в реакционную зону В. Обоим указанным вариантам присущи недостатки. Во-первых, выделение воды методом конденсации требует охлаждения газообразного продукта А до температур, гораздо более низких по сравнению с необходимой в реакционной зоне В температурой.

Во-вторых, снижению подлежит чрезвычайно высокая температура, поскольку сгорание молекулярного водорода сопровождается выделением количество тепла, которое почти в два раза превышает количество тепла, потребляемого для его образования в процессе дегидрирования.

Кроме того, присутствие всего количества образующейся воды в реакционном газе, как указано выше, обусловливает повышение затрат на ее выделение в зоне разделения I и, как правило, сокращение срока службы используемого в реакционной зоне В катализатора.

С учетом недостатков рассмотренного выше уровня техники в основу настоящего изобретения была положена задача предложить способ, указанный в начале описания, позволяющий, по крайней мере, частично устранить эти недостатки.

Указанная задача может быть сравнительно просто решена, благодаря выведению образующегося в реакционной зоне А молекулярного водорода и генерированию формы его выведения на более длинном участке технологической цепочки. При выведении молекулярного водорода с соблюдением заданных параметров, проводимом исключительно после реакционной зоны В, и предпочтительном выведении (только) части молекулярного водорода в зоне разделения I в виде воды, образующейся в реакционной зоне А при сгорании водорода, в зоне разделения I выполняют совместное выделение воды, так или иначе образующейся при частичном окислении в реакционной зоне В, используя для этого известные методы выделения целевого продукта и соответствующее уже имеющееся в этой зоне эффективное оборудование.

Указанная задача согласно изобретению решается благодаря способу получения акролеина, акриловой кислоты или их смеси из пропана, в соответствии с которым

А) - в первую реакционную зону А вводят, по меньшей мере, два образующих реакционный газ А, содержащих пропан газообразных исходных потока, по меньшей мере, один из которых содержит свежий пропан,

- реакционный газ А пропускают, по меньшей мере, через один слой катализатора реакционной зоны А, в котором вследствие частичного гетерогенно-катализируемого дегидрирования пропана образуются молекулярный водород и пропилен,

- в реакционную зону А вводят молекулярный кислород, который окисляет содержащийся в реакционном газе А молекулярный водород до водяного пара, и

- из реакционной зоны А отбирают газообразный продукт А, содержащий молекулярный водород, водяной пар, пропилен и пропан,

B) отбираемый из реакционной зоны А газообразный продукт А при подаче молекулярного кислорода используют в реакционной зоне В для питания, по меньшей мере, одного реактора окисления реакционным газом В, содержащим молекулярный водород, водяной пар, пропан, пропилен и молекулярный кислород, и содержащийся в реакционном газе В пропилен подвергают в реакционной зоне В гетерогенно-катализируемому частичному газофазному окислению, получая газообразный продукт В, содержащий акролеин, акриловую кислоту или их смесь в качестве целевого продукта, непревращенный пропан, молекулярный водород, водяной пар и диоксид углерода в качестве побочных продуктов, а также другие побочные компоненты с температурой кипения ниже и выше точки кипения воды,

C) газообразный продукт В выводят из реакционной зоны В и в первой зоне разделения I выделяют содержащиеся в нем целевой продукт, воду и побочные компоненты с температурой кипения выше точки кипения воды, причем остающийся после их выделения остаточный газ I содержит непревращенный пропан, диоксид углерода, молекулярный водород, побочные компоненты с температурой кипения ниже точки кипения воды, а также, при необходимости, непревращенные в реакционной зоне В пропилен и молекулярный кислород,

D) - остаточный газ I подвергают во второй зоне разделения II дополнительной обработке 1, состоящей в отмывке содержащегося в нем диоксида углерода и, при необходимости, конденсации, при необходимости, оставшейся в нем воды,

- в качестве операции дополнительной обработки 2 из производственного процесса выводят частичное количество остаточного газа I,

- остаточный газ I подвергают, при необходимости, выполняемой в третьей зоне разделения III дополнительной обработке 3, состоящей в выделении содержащегося в нем молекулярного водорода посредством разделительной мембраны, и

- в качестве, при необходимости, выполняемой операции дополнительной обработки 4 химически восстанавливают, при необходимости, содержащийся в остаточном газе I молекулярный кислород,

причем операции дополнительной обработки 1-4 выполняют в произвольной последовательности, и

Е) содержащий непревращенный пропан остаточный газ I после выполнения операций дополнительной обработки 1 и 2, а также, при необходимости, 3 и/или 4 (циркуляционный газ I) возвращают в реакционную зону А в качестве, по меньшей мере, одного из, по меньшей мере, двух содержащих пропан исходных потоков,

отличающемуся тем, что

в реакционной зоне А осуществляют окисление определенного количества (М) молекулярного водорода до водяного пара, которое составляет, по меньшей мере, 5 мол.%, но не более 95 мол.% от суммарного количества производимого в реакционной зоне А и, при необходимости, вводимого в нее молекулярного водорода.

Согласно изобретению количество М (во всех случаях рассчитываемое указанным выше образом) предпочтительно составляет, по меньшей мере, 10 мол.%, но не более 90 мол.%. Количество М особенно предпочтительно составляет, по меньшей мере, 15 мол.%, но не более 85 мол.%. Еще лучше, если количество М составляет, по меньшей мере, 20 мол.%, но не более 80 мол.%. Количество М еще более предпочтительно составляет, по меньшей мере, 25 мол.%, но не более 75 мол.%. Еще лучше, если количество М составляет, по меньшей мере, 30 мол.%, но не более 70 мол.%. Количество М предпочтительно составляет также, по меньшей мере, 35 мол.%, но не более 65 мол.%. Еще лучше, если количество М составляет, по меньшей мере, 40 мол.%, но не более 60 мол.%. Лучше всего, если количество М составляет, по меньшей мере, 45 мол.%, но не более 55 мол.%. Количество М согласно изобретению еще более предпочтительно составляет 50 мол.%.

Существенное преимущество предлагаемого в изобретении способа состоит в том, что пропан в пределах общего контура его циркуляции остается в преимущественно газообразном агрегатном состоянии, то есть отсутствует необходимость его переведения в конденсированную жидкую фазу. Подобное преимущество обладает особой ценностью с учетом сравнительно высокой затратоемкости процесса конденсации пропана, обусловленной сравнительно полным отсутствием полярности этого углеводорода.

Другое преимущество предлагаемого в изобретении способа состоит в том, что реакционный газ В согласно изобретению обязательно содержит ограниченное количество молекулярного водорода. Хотя присутствие молекулярного водорода и может привести к упомянутым выше негативным явлениям (см. немецкую заявку DE-A 3313573 и европейскую заявку на патент ЕР-А 117146), однако молекулярный водород обладает положительной особенностью, которой является его химическая инертность в реакционной зоне В. То есть, по меньшей мере, 95 мол.%, чаще всего даже, по меньшей мере, 97 мол.% или, по меньшей мере, 99 мол.% пропущенного через реакционную зону В молекулярного водорода остается химически неизменным.

Другой положительной особенностью молекулярного водорода является его максимальная теплопроводность в ряду газов. Согласно Walter J. Moore, Physikalische Chemie, издательство WDEG, Берлин (1973), с.171, измеренная в нормальных условиях теплопроводность молекулярного водорода, например, более чем в десять раз превышает теплопроводность диоксида углерода и почти в восемь раз теплопроводность молекулярного азота, соответственно молекулярного кислорода.

Согласно данным, приведенным в таблице I немецкой заявки на патент DE-А 3313573, повышенная теплопроводность молекулярного водорода обусловливает гораздо более низкую селективность образования СОх в реакционной зоне В в присутствии молекулярного водорода, нежели в его отсутствие. Повышенная теплопроводность молекулярного водорода обусловливает ускоренное отведение тепла от места протекания реакции в реакционной зоне В, а следовательно, более низкие температуры поверхности катализатора, соответственно сгорание лишь незначительной части пропилена. Прежде всего это относится к случаю, если в соответствии с предлагаемым в изобретении способом обладающий наибольшей теплопроводностью молекулярный водород и обладающий наибольшей теплоемкостью пропан одновременно участвуют в теплопередаче, обеспечивая соответствующий синергический эффект.

Согласно изобретению под свежим пропаном подразумевают пропан, не принимавший участия в осуществляемом в реакционной зоне А дегидрировании. Как правило, его вводят в виде компонента сырого пропана, который предпочтительно отвечает требованиям спецификации, приведенной в немецких заявках на патент DE-A 10246119 и DE-A 10245585, и содержит также незначительные количества отличающихся от пропана компонентов. Подобный сырой пропан может быть получен методом, описанным, например, в немецкой заявке на патент DE-A 102005022798. Кроме свежего пропана в реакционную зону А в качестве питающего потока, содержащего другой пропан, как правило, вводят лишь дополнительно обработанный согласно изобретению остаточный газ I.

В соответствии с предлагаемым в изобретении способом подачу свежего пропана предпочтительно осуществляют только в реакционную зону А, используя его в качестве компонента исходной газовой смеси для этой реакционной зоны. Однако частичное количество свежего пропана с целью обеспечения взрывобезопасности в принципе можно вводить также в исходные газовые смеси для первой и/или второй стадий окисления реакционной зоны В.

В целесообразном варианте осуществления предлагаемого в изобретении способа направляемый в реакционную зону В реакционный газ В удовлетворяет также требованиям спецификации, приведенной в немецких заявках на патент DE-A 10246119 и DE-A 10245585. Кроме того, согласно изобретению между реакционными зонами А и В целесообразно осуществлять операцию механического разделения, описанную в немецкой заявке на патент DE-A 10316039.

Согласно изобретению под расходом реакционного газа на той или иной реакционной стадии подразумевают выраженный в нормальных литрах (нл) объем пропускаемого через литр слоя катализатора (например, неподвижного слоя катализатора) газа в час, причем объемом, выраженным в нормальных литрах, является объем, который реакционный газ занимал бы в нормальных условиях (при температуре 0°С и давлении 1 бар).

Расход реакционного газа может относиться также только к одному из его компонентов. В подобном случае речь идет о выраженном в нормальных литрах объеме этого компонента, пропускаемом через литр слоя катализатора в час (нл/л·ч) (при этом присутствие инертного материала в неподвижном слое катализатора не учитывают). В случае использования слоя катализатора, являющегося смесью чистого катализатора с инертными разбавляющими формованными телами, расход реакционного газа может относиться также только к объему содержащегося в подобной смеси чистого катализатора, причем расход реакционного газа в этом случае сопровождают соответствующим примечанием.

Согласно изобретению под инертным газом в общем случае подразумевают компонент реакционного газа, который в условиях осуществления соответствующей реакции обладает преимущественно инертным поведением, причем химически неизменным остается более 95 мол.%, предпочтительно более 97 мол.%, соответственно более 99 мол.% подобного компонента реакционного газа, что относится к каждому из этих компонентов.

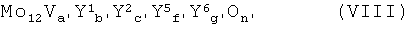

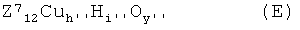

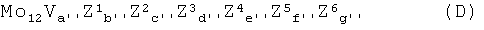

Типичные реакционные газы В, которые в соответствии с предлагаемым в изобретении способом можно использовать для подачи в реакционную зону В, обладают следующим составом:

Согласно изобретению предпочтительные реакционные газы В обладают следующим составом:

Согласно изобретению еще более предпочтительные реакционные газы, используемые для подачи в реакционную зону В, обладают следующим составом:

Указанные выше предпочтительные средние содержания пропана в реакционном газе В приведены, например, в немецкой заявке на патент DE-A 10245585.

Оптимальное молярное отношение V1 содержания пропана к содержанию пропилена в реакционном газе В для указанных выше диапазонов содержаний этих компонентов находится в интервале от 1:1 до 9:1 (то есть разделение смеси пропан/пропилен согласно настоящему изобретению предпочтительно можно осуществлять в соответствии с международной заявкой WO 04/094041). Предпочтительное молярное отношение V2 содержания молекулярного кислорода к содержанию пропилена в реакционном газе В для указанных выше диапазонов содержаний этих компонентов находится в интервале от 1:1 до 2,5:1. Согласно изобретению предпочтительное молярное отношение V3 содержания пропилена к содержанию молекулярного водорода в реакционном газе В для указанных выше диапазонов содержаний этих компонентов находится в интервале от 0,5:1 до 20:1. Предпочтительное молярное отношение V4 содержания водяного пара в реакционном газе В к общему молярному количеству содержащихся в нем пропана и пропилена составляет от 0,005:1 до 10:1.

Особенно предпочтительное молярное отношение V1 в реакционном газе В для реакционной зоны В (исходной реакционной газовой смеси В) составляет от 1:1 до 7:1 или до 4:1, соответственно от 2:1 до 6:1, особенно благоприятно от 2:1 до 5:1, соответственно от 3,5:1 до 4,5:1. Предпочтительное молярное отношение V2 в исходной реакционной газовой смеси В составляет от 1,2:1 до 2,0:1, соответственно от 1,4:1 до 1,8:1. Предпочтительное молярное отношение V3 в исходной реакционной газовой смеси В составляет от 0,5:1 до 15:1, соответственно от 0,5:1 до 10:1, соответственно от 0,5:1 до 1,5:1. Предпочтительное молярное отношение V4 в исходной реакционной газовой смеси В составляет от 0,01:1 до 5:1, лучше от 0,05:1 до 3:1, предпочтительно от 0,1:1 до 1:1 и особенно предпочтительно от 0,1:1 до 0,5:1 или до 0,3:1.

Согласно изобретению предпочтительными являются невзрывоопасные исходные реакционные газовые смеси В.

Решающее значение для ответа на вопрос, взрывоопасной или невзрывоопасной следует считать исходную реакционную газовую смесь В, имеет то обстоятельство, способна или не способна подобная находящаяся в определенных условиях (при определенных давлении и температуре) смесь распространять горение (воспламенение, взрыв), инициированное локальным источником воспламенения (например, раскаленной платиновой проволокой) (см. стандарт DIN 51649 и приведенные в международной заявке WO 04/007405 результаты исследований). В соответствии с настоящим изобретением в случае распространения горения смесь следует считать взрывоопасной. При отсутствии распространения горения соответствующую смесь считают невзрывоопасной. Согласно изобретению отсутствие взрывоопасности исходной реакционной газовой смеси означает отсутствие взрывоопасности и соответствующих реакционных газовых смесей, образующихся в процессе частичного окисления подобной исходной реакционной газовой смеси (см. международную заявку WO 04/007405).

В качестве источника необходимого для введения в реакционную зону В молекулярного кислорода, не содержащегося в газообразном продукте А, можно использовать молекулярный кислород как таковой или смесь молекулярного кислорода с газом, ведущим себя химически инертно в реакционной зоне В (или смесью подобных инертных газов), например, благородным газом, таким как аргон, молекулярным азотом, водяным паром, диоксидом углерода и так далее (например, воздух). Согласно изобретению молекулярный кислород предпочтительно вводят в виде газа, который содержит не более 30 об.%, предпочтительно не более 25 об.%, предпочтительно не более 20 об.%, особенно предпочтительно не более 15 об.%, лучше не более 10 об.% и особенно предпочтительно не более 5 об.% других (отличающихся от молекулярного кислорода) газов. Особенно благоприятным является введение в реакционную зону В чистого молекулярного кислорода.

Вышесказанное в принципе равным образом справедливо для молекулярного кислорода, который в соответствии с предлагаемым в изобретении способом подлежит введению в реакционную зону А через подвергнутый дополнительной обработке, возвращаемый в реакционную зону А, при необходимости, содержащий молекулярный кислород остаточный газ I. Однако поскольку потребность реакционной зоны А в кислороде сравнительно невелика, то в соответствии с предлагаемым в изобретении способом прежде всего по причинам экономичности она может быть оптимальным образом удовлетворена, благодаря использованию воздуха в качестве источника кислорода.

В соответствии с предлагаемым в изобретении способом возвращаемый в реакционную зону А дополнительно обработанный остаточный газ I, как правило, еще содержит неиспользованный в реакционной зоне В молекулярный кислород, причем его содержание в возвращаемом в реакционную зону А дополнительно обработанном остаточном газе I в принципе может быть рассчитано также таким образом, чтобы в соответствии с предлагаемым в изобретении способом отсутствовала необходимость дополнительной подачи молекулярного кислорода в реакционную зону А. Однако возвращаемый в реакционную зону А дополнительно обработанный остаточный газ I согласно изобретению в принципе не должен обязательно содержать кислород и в большинстве случаев согласно изобретению необходима дополнительная подача кислорода в эту реакционную зону. Для этого можно использовать чистый молекулярный кислород или смесь молекулярного кислорода с одним или несколькими ведущими себя в реакционных зонах А и В химически инертно газами, например молекулярным азотом, водяным паром, благородными газами и/или диоксидом углерода (например, воздух). Согласно изобретению предпочтительно используют газ, который содержит не более 30 об.%, предпочтительно не более 25 об.%, предпочтительно не более 20 об.%, особенно предпочтительно не более 15 об.%, лучше не более 10 об.% и особенно предпочтительно не более 5 об.%, соответственно не более 2 об.%, отличающихся от молекулярного кислорода других газов. В этом случае особенно предпочтительной также является подача чистого кислорода.

Описанная выше подача чистого кислорода как в реакционную зону А, так и в реакционную зону В согласно изобретению предпочтительна прежде всего в связи с тем, что она не приводит к накапливанию чрезмерного количества инертного газа в системе осуществляемой согласно изобретению циркуляции, что потребовало бы его последующего выведения из производственного процесса.

Согласно изобретению в наиболее общем случае типичное общее содержание компонентов, отличающихся от пропилена, молекулярного водорода, водяного пара, пропана и молекулярного кислорода, в исходной реакционной газовой смеси В чаще всего составляет ≤40 об.%, ≤35 об.%, ≤30 об.%, ≤25 об.% или ≤20 об.%, часто ≤15 об.%, нередко ≤10 об.%. Согласно изобретению общее содержание подобных компонентов, составляющее ≤5 об.%, является трудно осуществляемым. До 80 об.% от общего количества подобных компонентов исходной реакционной газовой смеси В может приходиться на этан и/или метан. Остальное прежде всего составляют оксиды углерода (диоксид углерода, монооксид углерода) и благородный газ, а также кислородсодержащие побочные компоненты, такие как формальдегид, бензальдегид, метакролеин, уксусная кислота, пропионовая кислота, метакриловая кислота и так далее. Подобными прочими компонентами исходной реакционной газовой смеси В, очевидно, могут являться также этилен, изобутилен, н-бутан, н-бутилены и молекулярный азот. Однако принципиальное преимущество предлагаемого в изобретении способа по сравнению со способом, приведенным в европейской заявке на патент ЕР-А 293224, состоит в том, что исходная реакционная газовая смесь В может содержать от 0,1 до 30 об.%, соответственно от 1 до 25 или 20 об.%, часто от 5 до 15 об.% диоксида углерода. Содержание монооксида углерода в исходной реакционной газовой смеси В обычно составляет ≤5 об.%, ≤4 об.%, ≤3 об.% или ≤2 об.%, в большинстве случаев ≤1 об.%. Однако исходная реакционная газовая смесь В обычно содержит ≤20 об.%, предпочтительно ≤15 об.%, особенно предпочтительно ≤10 об.% и еще более предпочтительно ≤5 об.% азота.

Для использования в реакционной зоне А в принципе пригодны любые катализаторы гетерогенно-катализируемого частичного дегидрирования пропана, например катализаторы, известные из международных заявок WO 03/076370, WO 01/96271, европейской заявки на патент ЕР-А117146, международной заявки WO 03/011804, европейской заявки на патент ЕР-А 731077, заявки на патент США US-A3161670, международной заявки WO 01/96270, а также немецких заявок на патент DE-A3313573, DE-А 10245585, DE-A 10316039, DE-A 102005009891, DE-A 102005013039, DE-A 102005022798, DE-A 102005009885, DE-A 102005010111, DE-A 102005049699 и DE-A 102004032129.

Реакционная зона А применительно к однократному пропусканию пропана может обладать изотермической конструкцией, характеризующейся целенаправленным теплообменом с пропускаемыми снаружи текучими (то есть жидкими или газообразными) теплоносителями. При аналогичной базе сравнения реакционная зона А может являться также адиабатической, то есть преимущественным отсутствием указанного целенаправленного теплообмена с пропускаемым снаружи теплоносителем. В этом случае благодаря осуществлению рекомендуемых в рассмотренном выше уровне техники и описанных ниже технических мероприятий тепловой брутто-эффект (применительно к однократному пропусканию исходной реакционной газовой смеси через реакционную зону А) может быть эндотермическим (отрицательным), автотермическим (преимущественно нулевым) или экзотермическим (положительным). Для осуществления предлагаемого в изобретении способа также можно использовать катализаторы, рекомендуемые в указанных выше публикациях. Гетерогенно-катализируемое дегидрирование пропана независимо от того, в каком режиме его осуществляют, адиабатическом или изотермическом, в принципе можно выполнять как в реакторе с неподвижным слоем катализатора, так и в реакторе с движущимся или псевдоожиженным (кипящим) слоем катализатора (последний вариант в связи с возможностью обратного перемешивания, прежде всего пригоден для нагревания исходной реакционной газовой смеси А в реакционной зоне А до температуры реакции, обусловленного сгоранием присутствующего в реакционном газе А водорода в присутствии содержащегося в циркуляционном газе I молекулярного кислорода).

Частичное гетерогенно-катализируемое дегидрирование пропана в пропилен в типичном случае требует использования сравнительно высоких реакционных температур. Степень превращения пропана обычно ограничена термодинамическим равновесием реакции дегидрирования. Типичная температура реакции дегидрирования составляет от 300 до 800°С, соответственно от 400 до 700°С. При этом дегидрирование моля пропана сопровождается образованием моля водорода. Типичное рабочее давление в реакционной зоне А составляет от 0,3 до 5 или 3 бар. Согласно изобретению предпочтительное рабочее давление в реакционной зоне А составляет от 2 до 5 или 4 бар. Рабочее давление в этой реакционной зоне может достигать также 20 бар. В случае очень высокого рабочего давления в реакционной зоне А, например, составляющего более 5 бар, соответственно находящегося в интервале от 10 до 20 бар, и сгорании в ней водорода в количестве, составляющем по, меньшей мере, 50 мол.% от всего количества образующегося в реакционной зоне А молекулярного водорода, предпочтительным является расширение газообразного продукта А в турбодетандере и использование производимой при этом работы для приведения в действие компрессора, используемого для сжатия остаточного газа I перед отмывкой диоксида углерода. При этом одновременно происходит охлаждение газообразного продукта А до температуры, необходимой для его последующей переработки в реакционной зоне В. Высокие температуры и удаление образующегося молекулярного водорода способствуют смещению равновесия протекающей в реакционной зоне А реакции дегидрировании в сторону образования целевого продукта.

Поскольку гетерогенно-катализируемая реакция дегидрирования сопровождается увеличением объема, степень превращения пропана можно повысить благодаря снижению парциального давления продуктов дегидрирования. Простым методом снижения парциального давления является, например, осуществление дегидрирования при пониженном давлении (однако повышенное давление дегидрирования, как правило, способствует пролонгированию срока службы соответствующего катализатора) и/или добавление преимущественно инертных газов-разбавителей, например, таких как водяной пар, который при дегидрировании обычно ведет себя подобно инертному газу. Разбавление водяным паром обусловливает и другое преимущество, состоящее, как правило, в пониженном коксовании используемого для дегидрирования катализатора, поскольку водяной пар взаимодействует с образовавшимся коксом в соответствии с принципом газификации угля. Кроме того, теплоемкость водяного пара позволяет частично скомпенсировать эндотермический эффект реакции дегидрирования.

Ограниченные количества водяного пара обычно стимулируют активность катализаторов проводимого в последующей реакционной зоне В частичного окисления, однако присутствие в этой реакционной зоне чрезмерного количества водяного пара по упомянутым выше причинам оказывает негативное воздействие. Наряду с этим согласно изобретению определенная часть водорода подлежит проводимому в реакционной зоне А окислению до водяного пара. В связи с этим согласно изобретению предпочтительно, чтобы количество вводимого в реакционную зону А водяного пара в пересчете на количество вводимого в нее реакционного газа А составляло ≤20 об.%, предпочтительно ≤15 об.% и особенно предпочтительно ≤10 об.%. Однако, как правило, оно обычно составляет ≥1 об.%, часто ≥2 об.% или ≥3 об.% и нередко ≥5 об.%.

Другими газами-разбавителями, пригодными для осуществления гетерогенно-катализируемого дегидрирования пропана, являются, например, азот, благородные газы, такие как ксенон, неон или аргон, а также такие соединения, как монооксид углерода, диоксид углерода, метан и этан. Все указанные газы-разбавители можно использовать по отдельности или в виде смесей друг с другом. При использовании газа-разбавителя, образующегося в качестве побочного продукта в процессе осуществления предлагаемой в изобретении циркуляционной технологии, или газа-разбавителя в виде свежего газа (соответственно компонента свежего газа) соответствующее количество газа согласно предлагаемому в изобретении способу следует выводить из производственного процесса, в связи с чем подача соответствующего свежего газа согласно изобретению является менее предпочтительной. Однако в соответствии с предлагаемым в изобретении способом существует принципиальная возможность введения в циркуляционный контур преимущественно постоянного количества газа-разбавителя и восполнения соответствующих потерь, благодаря добавлению свежего газа-разбавителя.

Для гетерогенно-катализируемого дегидрирования пропана в принципе пригодны любые известные из уровня техники катализаторы дегидрирования. Подобные катализаторы грубо можно разделить на две группы. В одну из них входят оксидные катализаторы (например, оксид хрома и/или оксид алюминия), в то время как другую группу образуют катализаторы, содержащие, по меньшей мере, один, как правило, сравнительно благородный металл (например, платину), нанесенный на носитель, как правило, оксидного типа. В частности, можно использовать любые катализаторы дегидрирования из рекомендованных в международной заявке WO 01/96270, европейской заявке на патент ЕР-А 731077, немецких заявках на патент DE-A 10211275, DE-А 10131297, международной заявке WO 99/46039, заявке на патент США US-А 4788371, европейской заявке на патент ЕР-А-0705136, международной заявке WO 99/29420, заявках на патент США US-A 4220091, US-A 5430220, US-A 5877369, европейской заявке на патент ЕР-А-0117146 и немецких заявках на патент DE-A 19937196, DE-A 19937105, DE-A 19937107. Особенно пригодными являются катализаторы из примеров 1, 2, 3 и 4 немецкой заявки на патент DE-A 19937107.

Речь при этом идет о катализаторах дегидрирования, которые содержат от 10 до 99,9 мас.% оксида циркония, от 0 до 60 мас.% оксида алюминия, диоксида кремния и/или диоксида титана и от 0,1 до 10 мас.%, по меньшей мере, одного элемента первой или второй главной группы, третьей побочной группы и восьмой побочной группы Периодической системы элементов, лантана и/или олова, при условии, что сумма содержаний указанных компонентов составляет 100 мас.%.

Особенно пригодным катализатором дегидрирования является также катализатор, указанный в примере осуществления настоящего изобретения.

Катализаторы дегидрирования в общем случае представляют собой стерженьки с типичным диаметром от 1 до 10 мм, предпочтительно от 1,5 до 5 мм, и типичной длиной от 1 до 20 мм, предпочтительно от 3 до 10 мм, таблетки, размеры которых предпочтительно аналогичны размерам указанных стерженьков, и/или кольца, типичные наружный диаметр и длина которых соответственно составляют от 2 мм до 30 или 10 мм, а целесообразная толщина стенок составляет от 1 мм до 10, 5 или 3 мм. Катализаторы, используемые для осуществления гетерогенно-катализируемого дегидрирования пропана в кипящем слое (соответственно в псевдоожиженном или движущемся слое), обладают более высокой дисперсностью. Согласно изобретению в реакционной зоне А предпочтительно используют неподвижный слой катализатора.

Катализаторы дегидрирования, прежде всего используемые в примерах осуществления настоящего изобретения, а также рекомендованные в немецкой заявке на патент DE-A 19937107 (в особенности используемые в примерах осуществления этого изобретения), как правило, готовят таким образом, чтобы они были пригодны для катализа как дегидрирования пропана, так и сгорания пропана и молекулярного водорода. При этом в случае конкуренции между реакциями сгорания водорода и дегидрирования пропана на подобных катализаторах гораздо быстрее происходит сгорание водорода.

Для осуществления гетерогенно-катализируемого дегидрирования пропана в принципе пригодны любые известные из уровня техники реакторы и технологические варианты. Последние описаны, например, во всех цитируемых публикациях уровня техники, относящихся к катализаторам дегидрирования, а также в цитированном в начале настоящего описания уровне техники.

Пригодная согласно изобретению технология дегидрирования сравнительно подробно описана также в Catalytica® Studies Division, Oxidative Dehydrogenation and Alternative Dehydrogenation Processes, Study Number 4192 OD, 1993, 430 Ferguson Drive, Mountain View, Калифорния, 94043-5272, США. Как указано выше, характерной особенностью частичного гетерогенно-катализируемого дегидрирования пропана является его эндотермичность. Это означает, что теплоту (энергию), необходимую для регулирования требуемой реакционной температуры, а также для протекания дегидрирования следует подводить к реакционному газу А до гетерогенно-катализируемого дегидрирования и/или в процессе его осуществления. Требуемое для осуществления реакции тепло, при необходимости, должен отдавать сам реакционный газ А.

Кроме того, в связи с необходимостью обеспечения высокой реакционной температуры для процесса гетерогенно-катализируемого дегидрирования пропана типично образование незначительных количеств тяжелокипящих высокомолекулярных органических соединений, вплоть до углерода, которые осаждаются на поверхности катализатора и обусловливают его деактивирование. Для сведения подобного негативного явления к минимуму реакционный газ А, подлежащий пропусканию над поверхностью катализатора с целью гетерогенно-катализируемого дегидрирования содержащегося в нем пропана, как указано выше, может быть разбавлен водяным паром. В подобных условиях происходит частичное или полное удаление углерода, осажденного на поверхности катализатора, в соответствии с принципом газификации угля.

Другая возможность устранения соединений углерода, осажденных на поверхности катализатора, состоит в периодически осуществляемом при повышенной температуре пропускании через катализатор дегидрирования содержащего кислород газа (целесообразно в отсутствие углеводородов), что обусловливает квазисгорание осажденного углерода. Определенного подавления процесса образования отложений углерода можно достичь также благодаря тому, что к подлежащему гетерогенно-катализируемому дегидрированию пропану перед проводимым при повышенной температуре пропусканием над катализатором добавляют молекулярный водород.

К подлежащему гетерогенно-катализируемому дегидрированию пропану, очевидно, можно добавлять также смесь водяного пара с молекулярным водородом. Добавление молекулярного водорода к подлежащему гетерогенно-катализируемому дегидрированию пропану уменьшает также нежелательное образование аллена (пропадиена), пропина и ацетилена в качестве побочных продуктов.

Таким образом, с целью формирования реакционного газа А (называемого в настоящем изобретении также исходной газовой смесью для реакционной зоны А или исходной реакционной газовой смесью А), подлежащего пропусканию по меньшей мере через один слой катализатора, в реакционную зону А в простейшем случае можно вводить только свежий пропан и циркуляционный газ I. При этом последний уже может содержать такое количество молекулярного кислорода, которое требуется для необходимого согласно изобретению сгорания водорода в реакционной зоне А. Это обусловлено предпочтительным использованием в реакционной зоне В избытка молекулярного кислорода по сравнению со стехиометрическим количеством, причем избыточное количество кислорода в соответствии с предлагаемым в изобретении способом обычно в основном остается в циркуляционном газе I.

В указанном выше случае циркуляционный газ I постоянно содержит также такое количество водяного пара, чтобы последний совместно с водяным паром, образующимся при сгорании водорода в реакционной зоне А, мог обеспечить оптимальную эффективность общего производственного процесса. Необходимость подачи в реакционную зону А других газообразных потоков в рассматриваемом случае отсутствует. Требуемой степени превращения пропана достигают при однократном пропускании реакционного газа А через реакционную зону А.

Очевидно, что для формирования реакционного газа А, подлежащего пропусканию, по меньшей мере, через один слой катализатора, кроме свежего пропана и циркуляционного газа I можно дополнительно вводить водяной пар и/или молекулярный водород, чтобы обеспечить оптимальную эффективность предлагаемого в изобретении способа. Молярное отношение молекулярного водорода к пропану в исходной газовой смеси для реакционной зоны А, как правило, составляет ≤5:1. Молярное отношение водяного пара к пропану в исходной газовой смеси для реакционной зоны А может составлять, например, от ≥0:1 до 30:1, в целесообразном варианте от 0,1:1 до 2:1 и в оптимальном варианте от 0,5:1 до 1:1. Кроме того, в исходную газовую смесь для реакционной зоны А, при необходимости, можно вводить дополнительный молекулярный кислород (в чистом виде и/или в смеси с инертным газом) и/или дополнительный инертный газ. Требуемая степень превращения пропана в реакционной зоне А в этом случае также может быть обеспечена при однократном пропускании реакционного газа А (исходной газовой смеси для реакционной зоны А) без необходимости подачи вдоль реакционного пути других газообразных потоков. В соответствии с настоящим изобретением под реакционным путем в реакционной зоне А подразумевают путь течения через реакционную зону А того пропана, который вводят в реакционный газ А перед первым пропусканием последнего, по меньшей мере, через один слой катализатора реакционной зоны А, в зависимости от степени превращения этого пропана в соответствии с реакцией гетерогенно-катализируемого дегидрирования.

Реактором, пригодным для осуществления подобного гетерогенно-катализируемого дегидрирования пропана с однократным пропусканием исходной газовой смеси через реакционную зону А без промежуточной подпитки газом, является, например, трубчатый реактор с неподвижным слоем катализатора. При этом катализатор дегидрирования находится в виде неподвижного слоя в одной реакционной трубке или пучке реакционных трубок. В случае, если параметры необходимого согласно изобретению сгорания водорода в реакционной зоне А рассчитывают таким образом, чтобы осуществляемая в этой реакционной зоне брутто-реакция протекала в эндотермическом режиме, реакционные трубки согласно изобретению целесообразно нагревать снаружи (при необходимости, их, очевидно, также можно охлаждать). Реакционные трубки можно нагревать, например, благодаря сжиганию газа, например углеводорода, такого как метан, осуществляемого в окружающем их пространстве. В оптимальном варианте подобный прямой обогрев следует использовать для нагревания только начальных участков контактных трубок, высота которых составляет от 20 до 30% от общей высоты неподвижного слоя катализатора, а остальные участки контактных трубок следует нагревать до необходимой реакционной температуры, благодаря выделяемой при сгорании лучистой теплоты. Подобным образом можно обеспечить практически изотермические условия осуществления реакции. Пригодный внутренний диаметр реакционных трубок составляет примерно от 10 до 15 см. Количество реакционных трубок типичного трубчатого реактора дегидрирования составляет от 300 до 1000 или более. Температура внутри реакционных трубок составляет от 300 до 700°С, предпочтительно от 400 до 700°С. Направляемую в трубчатый реактор исходную реакционную газовую смесь А предпочтительно подвергают предварительному нагреванию до реакционной температуры. Температура газообразного продукта А (газообразной смеси) на выходе из реакционной трубки может быть ниже реакционной температуры на 50-100°С. Однако она также может превышать реакционную температуру или находиться на одинаковом уровне с ней. В соответствии с рассматриваемой технологией целесообразно использовать оксидные катализаторы дегидрирования на основе оксида хрома и/или оксида алюминия. В большинстве случаев используют неразбавленный катализатор дегидрирования. Для осуществления дегидрирования пропана в промышленном масштаба можно использовать несколько параллельно соединенных трубчатых реакторов подобного типа и направлять на переработку в реакционную зону В соответствующую смесь газообразных продуктов А. При необходимости, в режиме дегидрирования можно эксплуатировать только два подобных реактора, в то время как загруженный в третий реактор катализатор подвергают регенерации.

Однократное пропускание исходного газа через реакционную зону А можно осуществлять также в реакторе с подвижным слоем катализатора или в реакторе с псевдоожиженным (кипящим) слоем катализатора, приведенном, например, в немецкой заявке на патент DE-A 10245585 и цитированной в ней литературе.

В соответствии с предлагаемым в изобретении способом реакционная зона А в принципе может состоять также из двух секций. Реакционную зону А подобной конструкции рекомендуется использовать прежде всего в том случае, если исходный газ для реакционной зоны А не содержит молекулярного кислорода (это может иметь место, например, при отсутствии молекулярного кислорода в циркуляционном газе I).

В подобном случае в первой секции можно осуществлять собственно гетерогенно-катализируемое дегидрирование пропана, а во второй секции после промежуточной подачи молекулярного кислорода и/или смеси молекулярного кислорода с инертным газом необходимое согласно изобретению гетерогенно-катализируемое сгорание водорода.

В соответствии с предлагаемым в изобретении способом в наиболее общем случае целесообразным является функционирование реакционной зоны А в таком рабочем режиме, чтобы степень дегидрирования всего поступающего в нее пропана в пересчете на однократное пропускание реакционной смеси через реакционную зону А составляла от 5 до 60 мол.%, предпочтительно от 10 до 50 мол.%, особенно предпочтительно от 15 до 40 мол.% и еще более предпочтительно от 20 до 35 мол.%. Ограничение степени превращения пропана в реакционной зоне А указанными значениями согласно изобретению обычно оказывается достаточным, чтобы непревращенный пропан в последующей реакционной зоне В преимущественно выполнял функцию газа-разбавителя и в процессе осуществления предлагаемой в изобретении технологии мог быть без существенных потерь возвращен в реакционную зону А. Преимущество технологии, предусматривающей низкую степень превращения пропана, состоит в том, что при однократном пропускании реакционного газа А через реакционную зону А количество тепла, необходимое для осуществления эндотермического дегидрирования пропана, сравнительно невелико, и для достижения превращения пропана достаточны сравнительно низкие реакционные температуры.

Как указано выше, согласно изобретению может быть целесообразным осуществление дегидрирования пропана в реакционной зоне А (например, при сравнительно низкой степени его превращения) в (квази)адиабатическом режиме. Это означает, что направляемую в реакционную зону А исходную реакционную газовую смесь сначала, как правило, нагревают до температуры от 500 до 700°С, соответственно от 550 до 650°С, например, благодаря прямому огневому обогреву окружающих смесь стенок. В подобном случае обычно оказывается достаточным единственное адиабатическое пропускание реакционной газовой смеси через слой катализатора, чтобы обеспечить как требуемую степень превращения пропана, так и необходимое согласно изобретению сгорание водорода, причем в зависимости от брутто-эффекта, определяемого соотношением количества необходимого для дегидрирования тепла и количества тепла, выделяющегося в результате сгорания водорода, реакционный газ нагревается, охлаждается или ведет себя термически нейтрально. Согласно изобретению предпочтительным является адиабатический режим, в соответствии с которым температура реакционного газа в результате однократного пропускания снижается на величину, составляющую примерно от 30 до 200°С. Образовавшийся при дегидрировании пропана водород, при необходимости, может быть подвергнут гетерогенно-катализируемому сгоранию во второй секции реакционной зоны А при промежуточном добавлении молекулярного кислорода. Сгорание водорода также может быть осуществлено в адиабатическом режиме.

Следует отметить, что прежде всего при осуществлении дегидрирования в адиабатическом режиме в качестве реактора с неподвижным слоем катализатора достаточно использовать единственный реактор в виде шахтной печи, смесь реакционных газов через который пропускают в аксиальном и/или радиальном направлении.

В наиболее простом случае речь при этом идет о едином замкнутом реакционном объеме, например, в виде резервуара с внутренним диметром от 0,1 до 10 м или от 0,5 до 5 м, в котором расположен находящийся на опорном приспособлении (например, колосниковой решетке) неподвижный слой катализатора. При этом через реакционный объем, в котором находится катализатор и который при осуществлении реакции в адиабатическом режиме снабжают теплоизоляцией, в аксиальном направлении пропускают содержащий пропан горячий реакционный газ А. При этом катализатор может обладать формой шариков, колец или стерженьков. Поскольку реакционный объем в рассматриваемом случае должен быть выполнен в виде чрезвычайно экономичного аппарата, предпочтительными являются катализаторы с любыми геометрическими параметрами, обусловливающими особенно низкую потерю давления. Прежде всего к ним относятся катализаторы с большим свободным пространством между частицами или структурированными частицами, например, такими как монолиты, соответственно ячеистые тела. Для проведения радиального течения содержащего пропан реакционного газа А реактор может состоять, например, из двух вставленных одна в другую и помещенных в кожух цилиндрических колосниковых решеток с засыпанным в соответствующий кольцевой зазор катализатором. Кожух адиабатического реактора, при необходимости, может быть снабжен теплоизоляцией.

Согласно изобретению в качестве катализаторов гетерогенно-катализируемого дегидрирования пропана прежде всего пригодны катализаторы, приведенные в немецкой заявке на патент DE-A 19937107 (прежде всего все катализаторы, используемые в соответствующих примерах), а также их смеси с геометрическими формованными изделиями, инертными в условиях осуществления гетерогенно-катализируемого дегидрирования.

После продолжительной эксплуатации указанные катализаторы подвергают осуществляемой простым методом регенерации, которая состоит, например, в том, что на первой ее стадии через слой катализатора пропускают воздух, разбавленный азотом и/или предпочтительно водяным паром, с температурой на входе в реактор, составляющей от 300 до 600°С, часто от 400 до 550°С. При этом расход пропускаемого через слой катализатора регенерирующего газа, например воздуха, может составлять, например, от 50 до 10000 ч-1 при содержании кислорода в регенерирующем газе от 0,1 или 0,5 до 20 об.%.

На следующих стадиях регенерации, проводимых в условиях, аналогичных первой стадии, в качестве регенерирующего газа можно использовать воздух. В производственно-техническом отношении перед регенерацией рекомендуется осуществлять продувку катализатора инертным газом (например, азотом).

После этого рекомендуется, как правило, произвести дополнительную регенерацию катализатора чистым или разбавленным посредством инертного газа молекулярным водородом с предпочтительным содержанием последнего в смеси с инертным газом, составляющим ≥1 об.%, и прочих аналогичных условиях.

Согласно изобретению гетерогенно-катализируемое дегидрирование пропана в реакционной зоне А, сопровождаемое сравнительно невысокой степенью его превращения (≤30 мол.%), во всех случаях можно выполнять при расходе через катализатор (слой катализатора) как всего реакционного газа, так и содержащегося в нем пропана, аналогичном расходу в вариантах с высокой конверсией пропана (>30 мол.%). Расход реакционного газа А может составлять, например, от 100 до 40000 или 10000 ч-1, зачастую от 300 до 7000 ч-1, часто от 500 до 4000 с-1.

Особенно предпочтительный вариант осуществляемого в реакционной зоне А гетерогенно-катализируемого дегидрирования пропана (прежде всего при его однократном пропускании и степени превращения от 15 до 35 мол.%) предусматривает использование полочного реактора.

Подобный реактор содержит несколько последовательно расположенных в его объеме слоев катализатора дегидрирования. Количество слоев катализатора может составлять от 1 до 20, в целесообразном варианте от 2 до 8, а также от 3 до 6. Увеличение числа полок способствует повышению степени превращения пропана. Слои катализатора последовательно упорядочены предпочтительно в радиальном или аксиальном направлении. В производственно-техническом отношении в подобном полочном реакторе целесообразно использовать неподвижные слои катализатора.

В наиболее простом варианте конструктивного исполнения неподвижные слои катализатора упорядочены вдоль оси шахтного реактора или в кольцевом зазоре, образованном вставленными одна в другую цилиндрическими колосниковыми решетками. Кольцевые зазоры могут обладать также формой расположенных один над другим сегментов, причем пропускаемый в радиальном направлении газ поступает от одного сегмента к следующему, расположенному выше или ниже его сегменту.

В целесообразном варианте конструкции полочного реактора реакционный газ А на пути от одного слоя катализатора к другому подвергают промежуточному нагреванию, осуществляемому, например, благодаря его пропусканию над ребрами теплообменника, обогреваемого горячими газами, или через трубы, обогреваемые горячими топочными газами (при необходимости, можно осуществлять также организованное аналогичным образом охлаждение реакционного газа А).

При эксплуатации полочного реактора в адиабатическом режиме и использовании катализаторов, главным образом описанных в немецкой заявке на патент DE-A 19937107 (в особенности, в соответствующих примерах), для обеспечения степеней превращения пропана, прежде всего составляющих менее 30 мол.%, достаточно вводить в соответствующий полочный реактор реакционную газовую смесь, предварительно нагретую до температуры от 450 до 550°С, и выдерживать ее внутри реактора при указанной температуре. Это означает, что общее дегидрирование пропана следует осуществлять при предельно низких температурах, что особенно благоприятно отражается на длительности периода эксплуатации неподвижных слоев катализатора между двумя очередными циклами регенерации. Для обеспечения более высоких степеней превращения пропана в полочный реактор целесообразно направлять реакционную газовую смесь, предварительно нагретую до более высоких температур (они могут достигать 700°С), и осуществлять выдержку смеси внутри реактора при указанной повышенной температуре.

В соответствии с еще более предпочтительным вариантом описанное выше промежуточное нагревание реакционного газа А следует осуществлять прямым методом (возможен автотермический рабочий режим). С этой целью ограниченное количество молекулярного кислорода, например, в виде компонента циркуляционного газа I, добавляют к реакционному газу А уже перед его пропусканием через первый слой катализатора (в этом случае исходная реакционная газовая смесь А предпочтительно должна содержать добавленный к ней молекулярный водород) и/или между двумя последовательно расположенными слоями катализатора. Это позволяет особенно целенаправленным и контролируемым образом воздействовать на необходимое согласно изобретению, как правило, катализируемое самими катализаторами дегидрирования сгорание ограниченного количества содержащегося в реакционном газе А молекулярного водорода, образующегося в процессе гетерогенно-катализируемого дегидрирования пропана и/или добавляемого к реакционному газу А [в производственно-техническом отношении может оказаться целесообразной также загрузка в полочный реактор дополнительных слоев катализатора, который особенно селективно катализирует сгорание водорода (подобные катализаторы приведены, например, в заявках на патент США US-А 4788371, US-A 4886928, US-A 5430209, US-A 5530171, US-A 5527979 и US-A 5563314; дополнительные слои катализатора можно чередовать, например, с имеющимися в полочном реакторе слоями, содержащими катализатор дегидрирования; подобные катализаторы пригодны также для упомянутого выше сгорания водорода во второй секции реакционной зоны А]. Выделяющееся при этом тепло, зависящее от количества сгораемого молекулярного водорода, способствует осуществлению гетерогенно-катализируемого дегидрирования пропана в общем экзотермическом, общем автотермическом (тепловой брутто-эффект в основном равен нулю) или общем эндотермическом рабочем режиме. Увеличение времени пребывания реакционного газа в слое катализатора (согласно изобретению оно является предпочтительным) способствует осуществлению дегидрирования пропана при снижающейся или остающейся в основном неизменной температуре, что, в свою очередь, способствует пролонгированию периода эксплуатации катализатора между двумя последовательно проводимыми циклами регенерации.

Указанную подпитку кислородом в общем случае следует осуществлять таким образом, чтобы его содержание в реакционном газе А в пересчете на содержащийся в нем молекулярный водород составляло от 0,5 до 50 или 30 об.%, предпочтительно от 10 до 25 мол.%. При этом в качестве источника кислорода можно использовать чистый молекулярный кислород (что соответствует предпочтительному варианту осуществления изобретения) или молекулярный кислород, разбавленный инертным газом, например монооксидом углерода, диоксидом углерода, азотом и/или благородными газами, а также особенно воздух. Согласно изобретению молекулярный кислород предпочтительно используют в виде газа, который содержит не более 30 об.%, преимущественно не более 25 об.%, предпочтительно не более 20 об.%, особенно предпочтительно не более 15 об.%, еще более предпочтительно не более 10 об.% и особенно предпочтительно не более 5 об.% других газов, отличающихся от молекулярного кислорода, Для указанной подпитки особенно предпочтительно используют чистый молекулярный кислород.

Поскольку при сгорании одного моля молекулярного водорода с образованием воды выделяется почти в два раза большее количество энергии (около 240 кДж/моль), чем требуется для дегидрирования одного моля пропана с образованием пропилена и водорода (около 120 кДж/моль), описанная выше автотермическая конфигурация реакционной зоны А в адиабатическом полочном реакторе является особенно предпочтительной в отношении решения задачи настоящего изобретения, но требует сгорания около 50 мол.% молекулярного водорода, образующегося при дегидрировании пропана в реакционной зоне А.

Преимущество предлагаемого в изобретении способа проявляется не только в том случае, если в реакционной зоне А проводят сгорание около 50 мол.% образующегося в ней молекулярного водорода. Оно скорее проявляется также уже в том случае, если в реакционной зоне А проводят сопровождаемое образованием воды сгорание от 5 до 95 мол.%, предпочтительно от 10 до 90 мол.%, особенно предпочтительно от 15 до 85 мол.%, еще более предпочтительно от 20 до 80 мол.%, еще лучше от 25 до 75 мол.%, более благоприятно от 30 до 70 мол.%, еще предпочтительнее от 35 до 65 мол.%, наиболее предпочтительно от 40 до 60 мол.% или от 45 до 55 мол.% образующегося в этой реакционной зоне молекулярного водорода (предпочтительно в указанном выше режиме эксплуатации адиабатического полочного реактора).

Указанную выше подпитку кислорода, как правило, следует осуществлять таким образом, чтобы его содержание в реакционном газе А составляло от 0,01 или 0,5 до 3 об.% в пересчете на количество содержащихся в этом газе пропана и пропилена.

Осуществлению гетерогенно-катализируемого дегидрирования пропана в изотермическом режиме дополнительно можно способствовать благодаря встраиванию в свободные пространства между слоями катализатора полочного реактора герметично замкнутых элементов (например, в виде трубок), которые перед монтажом подвергают предпочтительному, но необязательному вакуумированию. Подобные встроенные элементы могут быть помещены также в тот или иной слой катализатора. Внутри подобных встроенных элементов находятся соответствующие твердые вещества или жидкости, которые при нагревании выше определенной температуры испаряются или плавятся, потребляя определенное количество тепла, а в зонах реактора с температурой, более низкой по сравнению с температурой их испарения или плавления, конденсируются, высвобождая тепло.

Возможность нагревания исходной газовой смеси для осуществляемого в реакционной зоне А гетерогенно-катализируемого дегидрирования пропана до необходимой реакционной температуры состоит также в проводимом на входе в эту реакционную зону сжигании части содержащегося в исходной газовой смеси пропана и/или водорода в присутствии содержащегося в ней молекулярного кислорода (например, благодаря простому перепуску и/или пропусканию этой смеси через соответствующие специфически действующие катализаторы сгорания) и использовании теплоты сгорания для нагревания исходной газовой смеси до необходимой для дегидрирования температуры (как указано выше, подобную технологию благоприятно использовать в реакторе с псевдоожиженным слоем катализатора).

В соответствии с указанным выше вариантом реакционную зону А предлагаемого в изобретении способа можно выполнить, как предложено в немецких заявках на патент DE-A 102004032129 и DE-А 10200501339, за исключением того, что в качестве исходной газовой смеси для реакционной зоны А используют смесь водяного пара, свежего пропана и циркуляционного газа I. При этом реакционную зону А выполняют в виде предпочтительно адиабатического полочного реактора, предпочтительно неподвижные слои катализатора в котором расположены друг за другом радиально или аксиально. Подобный полочный реактор предпочтительно снабжен тремя полками с катализатором. Гетерогенно-катализируемое частичное дегидрирование пропана в подобном реакторе осуществляют предпочтительно автотермически. Для этого к исходной газовой смеси для реакционной зоны А после первого в направлении потока (неподвижного) слоя катализатора и между последующими (неподвижными) слоями катализатора добавляют ограниченное количество молекулярного кислорода или его смеси с инертным газом. Благодаря этому происходит катализируемое, как правило, самими катализаторами дегидрирования сгорание ограниченного количества водорода, образующегося в процессе гетерогенно-катализируемого дегидрирования пропана (а также, при необходимости, минимального количества пропана и/или пропилена), экзотермический эффект которого в основном обеспечивает необходимый для дегидрирования температурный уровень.

В целесообразном варианте превращение подвергаемого частичному гетерогенно-катализируемому дегидрированию пропана преимущественно распределяют по трем полкам с катализатором таким образом, чтобы общая степень превращения однократно пропущенного через реактор пропана составляла около 20 мол.% (в соответствии с предлагаемым в изобретении способом общая степень превращения пропана, очевидно, может составлять также 30 мол.%, 40 мол.% или 50 мол.%). Указанной степени превращения пропана, как правило, соответствует селективность образования пропилена, составляющая 90 мол.%. По мере увеличения длительности эксплуатации катализатора максимальная степень превращения пропана, проводимого на отдельных полках реактора, смещается в направлении пропускания реакционной газовой смеси от первой полки к последней. Катализатор, как правило, подвергают регенерации, прежде чем указанный максимум сместится к третьей полке. Регенерацию предпочтительно осуществляют в момент времени, которому соответствует достижение одинаковой степени коксования катализатора на всех трех полках реактора.

При рассматриваемом частичном гетерогенно-катализируемом дегидрировании пропана оптимальный суммарный расход пропана и пропилена, пропускаемых через суммарное количество катализатора (то есть через все слои катализатора) в общем случае составляет от 500 до 20000 нл/л·ч (типичный расход составляет от 1500 до 2500 нл/л·ч). При этом максимальную температуру в отдельных неподвижных слоях катализатора предпочтительно поддерживают в интервале от 500 до 600°С или до 650°С. В особенно предпочтительном варианте осуществления рассматриваемого частичного гетерогенно-катализируемого дегидрирования пропана в полочном реакторе исходная реакционная газовая смесь А состоит только из свежего пропана и циркуляционного газа I, возвращаемого на дегидрирование со стадии частичного окисления пропилена и содержащего образующийся на указанной стадии водяной пар, количества которого, как правило, достаточно для обеспечения удовлетворительного срока службы катализатора дегидрирования пропана.

Недостаток рассмотренного выше способа состоит в том, что почти все катализаторы дегидрирования пропана одновременно катализируют происходящее в присутствии молекулярного кислорода сгорание пропана и пропилена (то есть полное окисление этих углеводородов до оксидов углерода и водяного пара), а циркуляционный газ I, возвращаемый со стадии частичного окисления на стадию частичного гетерогенно-катализируемого дегидрирования пропана, как указано, выше содержит молекулярный кислород.

Согласно немецкой заявке на патент DE-A 10211275 этому можно противодействовать, осуществляя разделение выводимого из зоны дегидрирования газообразного продукта реакции на два частичных потока идентичного состава, один из которых в качестве газообразного продукта А направляют на стадию частичного окисления, в то время как другой частичный поток возвращают на стадию дегидрирования пропана в качестве компонента реакционного газа А. Молекулярный водород, содержащийся в этом образовавшемся в процессе дегидрирования циркуляционном газе II, обеспечивает защиту пропана и, при необходимости, пропилена, содержащихся в исходной газовой смеси для реакционной зоны А, от сгорания, обусловленного одновременным присутствием в этой газовой смеси молекулярного кислорода. Подобная защита основана на преимущественном сгорании молекулярного водорода (с образованием воды), обычно гетерогенно-катализируемом самими катализаторами дегидрирования, которое является кинетически более предпочтительным, нежели сгорание пропана и/или пропилена.

Согласно немецкой заявке на патент DE-A 10211275 циркуляцию газа дегидрирования целесообразно осуществлять в соответствии с принципом действия струйного насоса (подобную циркуляцию называют также петлевой техникой). Кроме того, в этом документе рассматривается возможность дополнительного введения молекулярного водорода в исходную газовую смесь для реакционной зоны А в качестве дополнительной мере защиты от окисления. В немецкой заявке на патент DE-A 102005049699 сообщается о необходимости соблюдения определенной последовательности дозирования молекулярного водорода в рабочий поток струйного насоса.

Согласно немецким заявкам на патент DE-A 102004032129 и DE-A 102005013039 содержащий молекулярный кислород циркуляционный газ I, который образуется на стадии гетерогенно-катализируемого частичного окисления, в предпочтительном варианте предлагается возвращать не в исходную газовую смесь стадии частичного гетерогенно-катализируемого дегидрирования пропана. Более предпочтительной является рециркуляция указанного газа в реакционный газ А, образующийся в реакционной зоне А, которую осуществляют лишь по достижении определенной степени превращения пропана. В немецкой заявке на патент DE-A 102004032129 перед подобной рециркуляцией предлагается также добавлять к исходной газовой смеси для реакционной зоны А дополнительный молекулярный водород из внешнего источника. Кроме того, для дегидрирования пропана в заявке DE-A 102004032129 рекомендуется использовать петлевую технику. При этом в качестве рабочего потока струйного насоса используют исключительно циркуляционный газ I, возвращаемый со стадии частичного окисления на стадию дегидрирования.

В примере II немецкой заявки на патент DE-A 102005009885 для осуществляемого согласно изобретению дегидрирования в реакционной зоне А используют петлевую технику, в соответствии с которой исходная газовая смесь для этой реакционной зоны состоит из циркуляционного газа I, свежего пропана, молекулярного водорода из внешнего источника, минимального количества водяного пара из внешнего источника и возвращаемого с дегидрирования циркуляционного газа II (можно отказаться также от использования водяного пара из внешнего источника). В качестве рабочего потока струйного насоса используют смесь свежего пропана, молекулярного водорода из внешнего источника, циркуляционного газа I со стадии частичного окисления и водяного пара из внешнего источника. В немецкой заявке на патент DE-А 102005049699 приводятся рекомендации относительно предпочтительной последовательности дозирования компонентов при формировании указанного рабочего потока.

Согласно изобретению циркуляционный газ I предпочтительно, как правило, содержит не только молекулярный кислород и водяной пар, но и молекулярный водород, монооксид углерода и диоксид углерода. Таким образом, циркуляционный газ I, как правило, содержит также монооксид углерода. Согласно изобретению предпочтительное содержание диоксида углерода в циркуляционном газе 1 составляет от 5 до 15 об.%.

Согласно изобретению отбираемый из реакционной зоны А газообразный продукт А в соответствии с предлагаемым в изобретении способом предпочтительно обладает следующим составом:

Типичная температура газообразного продукта А составляет от 400 до 700°С, предпочтительно от 450 до 650°С.

Согласно изобретению давление газообразного продукта А на выходе из реакционной зоны А предпочтительно составляет от 2 до 4 бар. Как указанно выше, оно может достигать также 20 бар.

Согласно изобретению газообразный продукт А без промежуточного выделения побочных компонентов направляют в качестве реакционного газа В, по меньшей мере, в один реактор окисления реакционной зоны В.

В предпочтительном варианте для этого достаточно добавить к газообразному продукту А такое количество молекулярного кислорода, которое необходимо для выполнения соответствующих производственных целей в реакционной зоне В. Молекулярный кислород в принципе можно добавлять в виде чистого кислорода или смеси с одним или несколькими газами, характеризующимися химически инертным поведением в реакционной зоне В, например азотом, водяным паром, благородными газами, диоксидом углерода, то есть, например, в виде воздуха. Согласно изобретению молекулярный кислород предпочтительно добавляют к газообразному продукту А в виде газа, содержащего не более 30 об.%, преимущественно не более 25 об.%, предпочтительно не более 20 об.%, особенно предпочтительно не более 15 об.%, лучше не более 10 об.% и особенно предпочтительно не более 5 об.% или не более 2 об.% других газов, отличающихся от молекулярного кислорода. Еще более предпочтительно для добавления используют чистый кислород. Количество добавляемого молекулярного кислорода обычно рассчитывают таким образом, чтобы молярное отношение молекулярного кислорода, содержащегося в исходном реакционном газе В, к содержащемуся в нем пропилену находилось в интервале от 1:1 до 3:1. Перед введением молекулярного кислорода в газообразный продукт А последний согласно изобретению целесообразно охладить до температуры, составляющей от 250 до 350°С, предпочтительно от 270 до 320°С. Согласно изобретению подобное охлаждение предпочтительно осуществляют благодаря косвенному теплообмену (теплообмен предпочтительно осуществляют противотоком, который в общем случае используют в соответствии с настоящим изобретением, если отсутствуют иные указания). В качестве охлаждающего агента при этом предпочтительно используют исходную реакционную газовую смесь А, предназначенную для реакционной зоны А, которую подобным образом одновременно нагревают до необходимой для реакционной зоны А температуры (при условии достаточно высокого исходного давления газообразного продукта А его охлаждение в принципе можно осуществлять также благодаря упомянутому выше расширению в турбодетандере).

Согласно изобретению введение содержащего молекулярный кислород газа в газообразный продукт А, предпочтительно подвергнутый указанному выше предварительному охлаждению, можно осуществлять следующим образом: газообразный продукт А в качестве рабочего потока приводит в действие струйный насос, состоящий из сопла, смесительного участка, диффузора и всасывающего патрубка, причем перемещение подобного дросселируемого соплом рабочего газа через смесительный участок и диффузор в месте входа, по меньшей мере, в один реактор окисления реакционной зоны В, а также всасывающее действие всасывающего патрубка направлены в сторону источника, содержащего молекулярный кислород газа, и при этом благодаря создаваемому во всасывающем патрубке разрежению происходит всасывание содержащего молекулярный кислород газа, его перемещение через диффузор при одновременном смешивании с рабочим потоком на смесительном участке и выпуск образующейся при этом исходной газовой смеси В в месте входа во вторую реакционную зону В, соответственно в месте входа, по меньшей мере, в один реактор окисления реакционной зоны В. Указанный вариант прежде всего применим, если давление газообразного продукта А составляет от 2 до 5 бар или более, соответственно до 4 бар.