Область техники

Настоящее изобретение относится к способам регенерации резины, в частности к экологичному способу получения резиновой смеси на основе регенерированной резиновой крошки.

Уровень техники

Одним из вариантов утилизации резиносодержащих отходов, в частности, изношенных шин, является получение регенерата - пластичного и эластичного материала, который способен вулканизоваться при добавлении в него вулканизующих агентов и который может частично или полностью заменить натуральный или синтетический каучук в составе резиновых смесей.

Существуют различные способы получения регенерата, отличающиеся характером и интенсивностью воздействия на резину, а также природой и количеством участвующих в регенерации резины веществ. В процессе регенерации резины происходят следующие процессы: деструкция углеводородных цепей; структурирование вновь образовавшихся молекулярных цепей; уменьшение содержания свободной серы, использованной для вулканизации резины; деструкция серных, полисульфидных связей; модификация молекулярных цепей каучука; изменение углеродных цепей, образованных сажей, содержащейся в резине.

Существует несколько различных традиционных способов регенерации отработанной резины. Самый старый способ - это процесс в котле или автоклаве, при котором отработанную резину нагревают водяным паром. В автоклавном процессе используют пар высокого давления при температуре приблизительно 200°С. Другим обычным способом является кислотный способ, при котором всю ткань, содержащуюся в отработанной резине, растворяют путем кипячения в кислотах, после чего остаток пластифицируют в водяном паре и размалывают на мельнице. Третий способ представляет собой щелочной метод, в котором для растворения текстильного материала вместо кислоты используют раствор каустической соды. Кроме того, этот способ приводит к удалению свободной серы. Этот способ не подходит для использования с химическими восстановителями и, соответственно, в настоящее время утратил свое значение в связи с увеличением количества синтетического каучука в отработанной резине. Четвертый способ - это процесс при нейтральных значениях кислотности, в котором для растворения текстильного материала вместо щелочи используют хлориды металлов. Этот процесс обычно проводят в больших котлах с перегретым паром (температура около 200°С), при этом текстильный материал обычно растворяют с помощью хлорида кальция. Пятый способ - это термомеханический или термохимический процесс, при котором отработанную резину обрабатывают при высокой температуре в закрытом смесителе, обычно в пропеллерном смесителе или экструдере, после механического удаления текстильного материала.

В Chemical Abstracts, Vol.84 (1976) Col. 45783h описан шестой способ утилизации отработанной резины. Этот способ может быть описан как прямое восстановление в твердой фазе и включает две стадии: первую стадию, при которой измельченную отработанную резину в порошкообразной форме, технологическое масло, фенилгидразин, хлорид железа и метиловый спирт перемешивают в течение 4 часов, и вторую стадию, во время которой полученную таким образом смесь нагревают при 100°С в течение 60 минут. Таким образом, указанный способ регенерации требует относительно длительного времени обработки, порядка 5 часов.

В более современных способах регенерации резины и получении регенерата применяются различные химические вещества: мягчители (пластификаторы), активаторы, модификаторы, эмульгаторы и др.

В качестве пластификаторов используют продукты переработки нефти, угля, сланцев и лесохимического производства.

Активаторы позволяют сократить продолжительность и снизить температуру процесса, улучшить свойства конечного продукта. В качестве активаторов в настоящее время наиболее активно используются органические соединения: фенолсульфид, бис-дисульфид, 2,2'-дибензтиазолдисульфид, 2-меркаптобезотиазол и т.п.

Так, например, в документе CN 108178841 А, 19.06.2018, МПК C08J 11/16, C08J 11/18, C08J 11/20, C08J 11/26, раскрыт экологичный способ производства резины при вторичной переработке шин, в котором измельченную отработанную резину в виде порошка смешивают со вспомогательным материалом для рециркуляции, содержащим активатор, пластификатор и эфирное масло лимона, причем количество активатора составляет 0,2-1,1% от массы отработанного резинового порошка, количество пластификатора составляет 2-30% от массы резинового порошка, а количество эфирного масла лимона составляет 2-3% от массы резинового порошка. В качестве активатора используют стеарат цинка, стеарат натрия, винилферроцен, хлор или одно или несколько соединений железа, в качестве пластификатора используют нафтеновое масло и регенерированный жир.

В документе CN 108017801 А, 11.05.2018, МПК C08J 11/20, C08J 11/22, C08J 11/28, C08L 17/00 раскрыт способ получения регенерированной резины, в котором отработанную резину последовательно подвергают измельчению, разделению на фильтре, обработке для удаления серы и рафинированию для получения регенерированной резины, при этом на этапе удаления серы смешивают 100 массовых частей отработанного каучука после отделения на фильтре, 10-15 массовых частей канифоли в качестве пластификатора, 2-3 массовых части дипентена в качестве активатора регенерации, 2-3 массовых части триэтилентетрамина и 5-10 массовых частей триэтаноламина в качестве активатора регенерации. Указанную обработку проводят в условиях давления 5-10 МПа и температуры 130-170°С в течение 40-50 мин, а затем проводят стадию рафинирования.

В документе CN 109796625 А, 24.05.2019, МПК C08J 11/16, C08J 11/18, C08J 11/20, C08J 11/26, C08J 11/28, C08L19/00, раскрыт экологичный регенерирующий агент для регенерации резины и способ его получения. Указанный регенерирующий агент содержит гомогенную смесь активатора, катализатора и пластификатора, где в качестве активатора используют производные N-тио-2-азоиндана, в качестве катализатора используют соединение металла, в частности хлорид меди, стеарат цинка, оксид цинка, метакрилат меди, стеарат стронция, гидроксид магния или их смесь, а в качестве пластификатора используют безвредное для окружающей среды ароматическое нефтяное масло, сосновую смолу, талловое масло, нафтеновое масло, дипентен, парафиновое масло, канифоль или их смесь, при этом массовое соотношение активатора, катализатора и пластификатора составляет 0,5-5: 0,05-0,3: 100. Способ получения указанного регенерирующего агента включает стадии нагревания пластификатора до 70-160°С при перемешивании с последующим перемешиванием в течение 3-5 минут, добавления активатора в соответствующей пропорции и перемешивания при 80-120°С в течение 5-10 минут, добавления катализатора и перемешивания при 60-130°С в течение 8-15 минут, охлаждения смеси до комнатной температуры в течение 60 минут.

Наиболее близким аналогом (прототипом) настоящего изобретения является способ регенерации резин, описанный в патенте СССР №936799, 15.06.1982, МПК В29Н 19/00. В указанном документе раскрыт способ регенерации резин смешением резин в дисперсном виде с активатором регенерации, хлористым железом и мягчителем, отличающийся тем, что с целью ускорения способа и повышения качества регенерата в качестве активатора используют фенилгидразин или дифенилгуанидин, а в качестве мягчителя - дипентен или талловое масло, или смесь одного из них с ароматическим маслом.

Краткое описание изобретения

Задачей настоящего изобретения является расширение арсенала регенерирующих агентов для регенерации резины и способов регенерации резины с применением указанных регенерирующих агентов.

Указанная цель достигается за счет идентификации экологичного регенерирующего агента для регенерации резины, а также разработки способа регенерации резины с применением указанного регенерирующего агента. Предложенное изобретение позволяет улучшить экологические характеристики способа регенерации резины, повысить качество регенерата, расширить сырьевую базу процесса.

Настоящее изобретение относится к способу регенерации резин и получения резиновой смеси на основе регенерированной резиновой крошки, включающему стадии смешения резиновой крошки с пластификатором, активатором регенерации, катализатором и растворителем, отличающемуся тем, что

в качестве активатора используют по меньшей мере один однозамещенный гидразин с общей формулой R-NH-NH2, где R алкил или арил, необязательно содержащий один или более заместителей, с температурой плавления не более 25°С, температурой кипения не менее 150°С и давлением насыщенных паров при 25°С не более 10 мм рт.ст., или солянокислую или сернокислую соль указанного гидразина, или смесь указанной соли со щелочным агентом;

в качестве пластификатора используют по меньшей мере одно растительное масло, совместимое с резиной, каучуками и активатором, и/или по меньшей мере одно отработанное, вулканизованное и полимеризованное растительное масло или смесь таких масел, или низкомолекулярный каучук, деструктированный товарный каучук или смесь таких каучуков, или смесь указанных масел и каучуков;

в качестве катализатора используют раствор соли переходного металла в спирте или пластификаторе;

в качестве щелочного агента используют порошкообразные гидроксиды щелочных металлов, их смеси с добавлением спирта, порошкообразные оксиды и гидроксиды щелочноземельных металлов, карбонаты щелочных металлов, их смеси с добавлением воды; при следующем содержании компонентов в масс. % от конечной массы смеси:

при этом смешение проводят в смесителе для сыпучих материалов в присутствии кислорода при температуре не выше 100°С в следующей последовательности:

резиновую крошку смешивают с пластификатором до равномерного распределения всего пластификатора по поверхности крошки, затем добавляют активатор и также перемешивают до равномерного распределения его по поверхности крошки, после этого добавляют катализатор, и полученную смесь перемешивают до равномерного распределения катализатора по крошке.

Смешиваемые компоненты вводят в смесь последовательно или группами в определенном порядке. Смеситель предпочтительно представляет собой высокоэффективный смеситель.

Также настоящее изобретение предусматривает описанный выше способ, в котором применяемый активатор является спирторастворимым.

Указанные один или более заместителей, которые несет фенил или арил R, могут быть любыми при условии, что итоговый гидразин обладает свойствами, позволяющими применять его для реализации настоящего изобретения. Другими словами, R представляет собой любой фенил- или алкилсодержащий радикал, необязательно, несущий один или более заместителей, такой, что гидразин R-NH-NH2 представляет собой активатор, подходящий для применения в настоящем изобретении, в частности, гидразин с температурой плавления не более 25°С, температурой кипения не менее 150°С и давлением насыщенных паров при 25°С не более 10 мм рт.ст.

В предпочтительном варианте реализации арил представляет собой фенил.

В частности, активатор-гидразин может быть выбран из группы, включающей фенилгидразин, бутилгидразин, изобутилгидразин, втор-бутилгидразин, пентилгидразин, изопентилгидразин, втор-пентилгидразин, трет-пентилгидразин, гексилгидразин, изогексилгидразин, втор-гексилгидразин, трет-гексилгидразин, гептил гидразин, изогептилгидразин, втор-гептилгидразин, 2-гидразиноэтанол, 2-гидразинопропанол, их гидрохлориды и/или сульфаты.

Также настоящее изобретение предусматривает описанный выше способ, в котором растительное масло, используемое в качестве пластификатора, выбрано из группы, включающей льняное, подсолнечное, соевое, хлопковое, рисовое, кукурузное, рапсовое, пальмовое, сурепное или кунжутное масло.

Также настоящее изобретение предусматривает применение в качестве пластификатора смеси подходящих масел и каучуков, в частности, из числа перечисленных выше, в любых сочетаниях.

«Совместимость с резиной» применительно к пластификатору означает, что пластификатор не оказывает на резину разрушающих или иных воздействий в степени, препятствующей осуществлению способа. Специалист легко сможет определить совместимость пластификатора с резиной на основании доступных справочных данных или путем рутинных экспериментов (см., например, «Моторные масла» Р. Балтенас, А.С. Сафонов, А.И. Ушаков, В Шергалис, Москва-СПб.: Альфа-Лаб, 2000. - 272 с. ISBN 5-7713-0028-4).

Также настоящее изобретение предусматривает описанный выше способ, в котором солью переходного металла, используемой в катализаторе, является хлорид железа (II).

В одном из вариантов реализации в качестве катализатора используют тонкодисперсную свежеприготовленную суспензию сульфата железа (II) в спиртовом растворе хлорида кальция.

Также настоящее изобретение предусматривает описанный выше способ, в котором после смешения указанной резиновой крошки с пластификатором активатор регенерации добавляют в сухом виде или в виде спиртового или водного раствора.

Также настоящее изобретение предусматривает описанный выше способ, в котором указанный щелочной агент используют в сухом виде или в виде водного раствора.

Также настоящее изобретение предусматривает описанный выше способ, в котором в качестве спирта используют этиловый или изопропиловый спирт или их смесь.

Также настоящее изобретение предусматривает описанный выше способ, в котором смешение производят при температуре 40°С.

Также настоящее изобретение предусматривает описанный выше способ, в котором после смешения указанной резиновой крошки с пластификатором, растворителем, активатором регенерации указанную смесь выдерживают в течение 25-30 мин перед добавлением катализатора.

Также настоящее изобретение предусматривает описанный выше способ, в котором катализатор перед добавлением смешивают с 30-50% от общего количества добавляемого пластификатора.

Также настоящее изобретение предусматривает описанный выше способ, в котором в полученную резиновую смесь дополнительно добавляют до 15 масс. % натурального или синтетического каучука или их смеси.

Также настоящее изобретение предусматривает описанный выше способ, в котором в полученную резиновую смесь дополнительно добавляют до 15% масс. натурального или синтетического каучука или их смеси в смеси с до 8% масс. технического углерода.

Также настоящее изобретение предусматривает описанный выше способ, в котором в полученную резиновую смесь дополнительно добавляют до 15% масс. натурального или синтетического каучука или их смеси с до 8% масс. технического углерода, до 0,8% масс, окиси цинка, до 0,3% масс. стеариновой кислоты, до 0,3% масс, порошкообразной серы.

Дополнительный аспект настоящего изобретения относится к применению комбинации любых двух или более компонентов из следующих: (а) однозамещенных алкил- или арил гидразинов или их солянокислых и сернокислых солей, (б) растительного масла, (в) соли переходного металла, (г) щелочного агента и (д) спирта для регенерации резин. Перечисленные компоненты могут применяться для регенерации резин в любых сочетаниях и любых соотношениях, обеспечивающих необходимый результат. В частности, предусмотрено применение любой комбинации компонентов (а) - (д) для регенерации резин в форме композиции или смеси, в частности, включающей любые два, три, четыре или пять компонентов, выбранных из (а) - (д), в любых сочетаниях. Предпочтительным является применение компонентов (а) - (д) в количествах, соответствующим процентным значениям, указанным для способа регенерации резин согласно настоящему изобретению.

В частности, предусмотрено применение указанных компонентов в реализации способа согласно настоящему изобретению.

Далее настоящее изобретение будет описано более подробно.

Подробное описание изобретения

Так, в настоящем изобретении в качестве пластификатора используют одно или несколько безвредных для окружающей среды и широко распространенных растительных масел вместо минеральных и нафтеновых масел, а также таллового масла. Также в настоящем изобретении в качестве активатора используют нелетучие производные гидразина или их гидрохлориды или их сульфаты вместо дифенилгуанидина, который вызывает сильное раздражение слизистых оболочек, а при длительном контакте с кожей - дерматиты и экземы. Также в настоящем изобретении в качестве растворителя используют этиловый или изопропиловый спирт вместо опасного и ядовитого метанола.

Это позволяет снизить экологическую нагрузку на окружающую среду, а также повысить безопасность способа для непосредственно участвующих в его реализации людей. Дополнительно, расширение спектра используемого сырья позволяет оптимально организовать производство в зависимости от конкретных условий и, в некоторых случаях, снизить затраты.

Регенераты, получаемые способом согласно настоящему изобретению, обладают не худшими, а в некоторых случаях лучшими техническими характеристиками по сравнению с прототипом.

Термин «резиновая крошка» в настоящем документе обозначает крошку, получаемую в результате измельчения отработанной резины. Степень измельчения крошки можно варьировать для получения крошки необходимого размера. Обычно получают резиновую крошку размером 2,5-3,5 мм. Более предпочтительным способом получения регенерата является термомеханический способ, в котором используется крошка размером не более 0,8 мм при содержании текстильных волокон не более 5%. В рамках настоящего изобретения предпочтительно применение резиновой крошки с размером частиц от 0,4 до 0,8 мм. Крошку необходимого размера получают механическим измельчением отработанной резины и просеиванием через фильтр с ячейками необходимого размера.

В качестве активатора согласно настоящему изобретению применяют по меньшей мере один однозамещенный гидразин с общей формулой R-NH-NH2, где R алкил или фенил, содержащий один или более заместителей, предпочтительно спирторастворимый, с температурой плавления не более 25°С, температурой кипения не менее 150°С и давлением насыщенных паров при 25°С не более 10 мм рт.ст. или солянокислую или сернокислую соль указанного гидразина, или смесь указанной соли со щелочным агентом.

Гидразины, подходящие для применения в настоящем изобретении, могут быть выбраны из группы, включающей, но не ограничивающейся следующими веществами: фенилгидразин, бутилгидразин, изобутилгидразин, втор-бутилгидразин, пентилгидразин, изопентилгидразин, втор-пентилгидразин, трет-пентилгидразин, гексилгидразин, изогексилгидразин, втор-гексилгидразин, трет-гексилгидразин, гептил гидразин, изогептилгидразин, втор-гептилгидразин, 2-гидразиноэтанол, 2-гидразинопропанол, гидрохлориды и сульфаты вышеперечисленных веществ. (Иоффе Б.В. Кузнецов М.А., Потехин А.А. Химия органических производных гидразина. Под редакцией Б.В. Иоффе, Л., Химия 1978).

На основании общих знаний в области химии специалист сможет подобрать гидразин, обладающий свойствами, необходимыми для реализации настоящего изобретения.

В качестве пластификатора согласно настоящему изобретению применяют одно или несколько из растительных масел, включающих льняное, подсолнечное, соевое, хлопковое, рисовое, кукурузное, рапсовое, сурепное, пальмовое или кунжутное масло, отработанные, вулканизованные и полимеризованные растительные масла, низкомолекулярные каучуки, деструкторованные товарные каучуки или их смеси.

В качестве катализатора согласно настоящему изобретению применяют раствор соли переходного металла в спирте. В качестве соли переходного металла могут использоваться самые различные соли переходных металлов, в частности соли железа, марганца, хрома, кобальта, меди, церия. В настоящем описании в качестве иллюстративного примера катализатора, не ограничивающего рамки настоящего изобретения, используют хлорид железа (II), предпочтительно тонкодисперсную свежеприготовленную суспензию сульфата железа (II) в спиртовом растворе хлорида кальция.

В качестве щелочного агента, согласно настоящему изобретению применяют порошкообразные гидроксиды щелочных металлов и их смеси с добавлением спирта, порошкообразные оксиды и гидроксиды щелочноземельных металлов, карбонаты щелочных металлов и их смеси с добавлением воды. Количество добавляемых соответственно спирта или воды должно быть 50 - 100% масс, от массы щелочного агента или минимально необходимым для образования его концентрированной суспензии.

В качестве спирта может использоваться, в частности, этиловый или изопропиловый спирт.

Предпочтительное соотношении компонентов смеси, используемой в рамках способа согласно настоящему изобретению является следующим, масс. %:

Способ получения регенерата из резиновой крошки согласно настоящему изобретению включает операции смешения ингредиентов в смесителе сыпучих компонентов в присутствии кислорода, при температуре, не превышающей 100°С. Предпочтительным является проведение процесса при температуре 40°С.

После смешения указанной резиновой крошки с пластификатором и активатором регенерации предпочтительно выдерживать указанную смесь в течение не менее 25-30 мин перед добавлением катализатора.

Проведение процесса регенерации при умеренных температурах позволяет провести его без охлаждения водой и водяным паром, поэтому полученный по предлагаемому способу регенерат не содержит свободной воды. Это обеспечивает высокое качество получаемого регенерата.

Полный цикл получения смеси проводят в течение предпочтительно 3-35 минут.

Для специалиста очевидно, что все указанные в явном виде числовые значения следует рассматривать как приблизительные значения. При этом диапазон, охватываемый термином «приблизительно» может быть определен специалистом в данной области на основании справочных данных и практического опыта. Однако в общем можно считать, что обычно фактические значения всех параметров, используемые для реализации способа укладываются в пределы ±50%, ±20% или ±10% от конкретно указанного значения.

Таким образом, несомненными преимуществами предлагаемого способа регенерации резины является его экологичность, которая достигается за счет по существу полного использования компонентов без стоков и выбросов в окружающую среду, его повышенная производительность и очень малая энергоемкость, которые достигается за счет сокращения времени формирования смеси и проведения процесса при умеренной температуре, соответственно.

Примеры

Далее настоящее изобретение будет описано со ссылкой на примеры, которые представлены исключительно в иллюстративных целях и никоим образом не ограничивают объем настоящего изобретения, определяемый формулой изобретения.

Пример 1 (образец 04-Б)

Смешение проводили в лабораторном масштабе в жестяной банке емкостью 1 л. Резиновую крошку (Тип 2) загружали в банку и тщательно смешивали с пластификатором при помощи электродрели с насадкой-миксером. Скорость вращения составляла ~ 1500 об/мин. В качестве пластификатора применяли льняное масло. Время перемешивания определяли по тщательности перемешивания. Время перемешивания составляло примерно 3-5 мин. После этого добавляли активатор (фенилгидразин) и также тщательно перемешивали дрелью с насадкой в течение 5 мин. Убедившись визуально, что вся смесь не содержит ни включений, ни комков, ни каких-либо других неоднородностей указанную смесь еще раз интенсивно перемешивали в течение 5 мин. После этого добавляли катализатор, растворенный в спирте. В качестве катализатора применяли четырехводное хлористое железо. Смесь перемешивали в течение 3-5 мин. Основной целью на этой стадии было равномерное и быстрое распределение катализатора по поверхности крошки. Это обеспечивало эффективное взаимодействие активатора с резиновой крошкой. После добавления катализатора наблюдался небольшой разогрев смеси (+1-2°С). Через 10-15 мин свойства смеси как сыпучей среды изменялись: сыпучая неслипающаяся крошка, присутствовавшая в начале процесса, превращалась в материал, способный слеживаться, скатываться, пластичный на ощупь, способный быстро собираться в шкурку на вальцах. После всех смешений материал выдерживали в течение 1 суток.

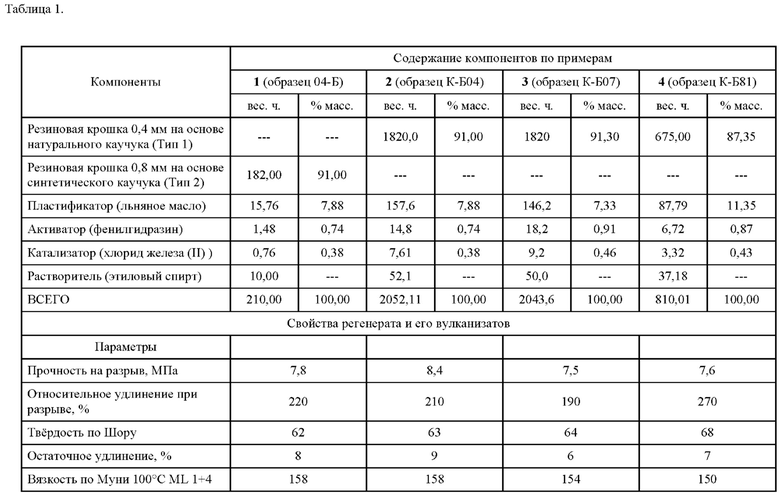

После выдержки из материала готовили тестовую резиновую смесь и испытывали ее в сыром и вулканизованном виде. Результаты испытаний приведены в Таблице 1.

Пример 2 (образец К-Б04)

Смешение проводили в лабораторном масштабе в оцинкованном ведре емкостью 12 л. Резиновую крошку (Тип 1) загружали в ведро, добавляли пластификатор и тщательно смешивали с ним при помощи электродрели с насадкой-миксером. Скорость вращения ~ 1300 об/мин. В качестве пластификатора применяли льняное масло. Время смешивания определяли по тщательности перемешивания. Время смешивания составляло примерно 3-5 мин. После этого добавляли активатор (фенилгидразин) и также тщательно перемешивали дрелью с насадкой в течение 3 мин. Убедившись визуально, что вся смесь не содержит ни включений, ни комков, ни каких-либо других неоднородностей указанную смесь еще раз интенсивно перемешивали в течение 5 мин. Далее смесь оставляли для выдержки в течение 25 мин. Во время выдержки смесь периодически перемешивали. После этого добавляли катализатор, растворенный в спирте. Смесь перемешивали в течение 3-5 мин. После добавления катализатора наблюдали небольшой разогрев смеси (+1-2°С). Через 10-15 мин свойства смеси как сыпучей среды менялись: сыпучая неслипающаяся крошка, присутствовавшая в начале процесса, превращалась в материал, способный слеживаться, скатываться, пластичный на ощупь, способный собираться в шкурку на вальцах. После всех смешений материал выдерживали в течение 1 суток.

После выдержки из материала готовили тестовую резиновую смесь и испытывали ее в сыром и вулканизованном виде. Результаты испытаний приведены в Таблице 1.

Пример 3 (образец К-Б07)

Приготовление выполняли также как в Примере 2, только после смешения с активатором не делали выдержку 25 мин. Результаты испытаний приготовленной тестовой резиновой смеси приведены в Таблице 1.

Пример 4 (образец К-Б81)

Смешение проводили в лабораторном масштабе в оцинкованном ведре емкостью 12 л. Перед смешением готовили два раствора: активатора в спирте и катализатора в спирте. В качестве активатора применяли фенилгидразин, а в качестве катализатора четырехводное хлористое железо.

Резиновую крошку (Тип 1) загружали в ведро, добавляли раствор активатора в спирте. Полученную смесь быстро и тщательно смешивали при помощи электродрели с насадкой-миксером. Скорость вращения составляла ~ 1300 об/мин. В качестве пластификатора применяли льняное масло. Время перемешивания резиновой крошки с активатором составляло 3-5 мин. В это время готовили смесь пластификатора и раствора катализатора в спирте. После приготовления эту смесь добавляли к резиновой крошке, перемешанной с активатором, и все тщательно перемешивали в течение 5 мин. После добавления смеси катализатора в спирте и пластификатора наблюдался небольшой разогрев смеси (+1-2°С). Через 10-15 мин смесь была способна собираться в шкурку на вальцах. После всех смешений материал выдерживали в течение 1 суток.

После выдержки из полученного материала готовили тестовую резиновую смесь и испытывали ее в сыром и вулканизованном виде. При приготовлении тестовой резиновой смеси к регенерату на стадии начального вальцевания добавляли 3 масс. % натурального каучука. Результаты испытаний приведены в Таблице 1.

Пример 5 (образец К-Б04-С)

Смешение проводили в лабораторном масштабе в оцинкованном ведре емкостью 12 л. Резиновую крошку (Тип 1) загружали в ведро, добавляли пластификатор и тщательно перемешивали при помощи электродрели с насадкой-миксером. Скорость вращения ~ 1300 об/мин. В качестве пластификатора применяли льняное масло. Время смешивания определяли по тщательности перемешивания. Время смешивания составляло примерно 3-5 мин. Параллельно с этим приготовили смесь активатора (фенилгидразина гидрохлорида) и щелочного агента (карбоната калия) в виде тонкодисперсного порошка. После этого в ведро добавляли смесь активатора и щелочного агента и также тщательно перемешивали дрелью с насадкой в течение 5 мин. Убедившись визуально, что вся смесь равномерно перемешалась и не содержит ни комков, ни каких-либо других неоднородностей, к ней добавляли воду и полученную смесь еще раз интенсивно перемешивали в течение 5 мин. Далее смесь оставляли для выдержки в течение 25 мин. Во время выдержки смесь периодически перемешивали. После этого добавляли катализатор, растворенный в спирте. Смесь перемешивали в течение 3-5 мин. После добавления катализатора наблюдали небольшой разогрев смеси (+2-3°С). Через 10-15 мин свойства смеси как сыпучей среды изменялись: сыпучая неслипающаяся крошка, присутствовавшая в начале процесса, превращалась в материал, способный слеживаться, скатываться, пластичный на ощупь, способный собираться в шкурку на вальцах. После всех смешений материал выдерживали в течение 1 суток.

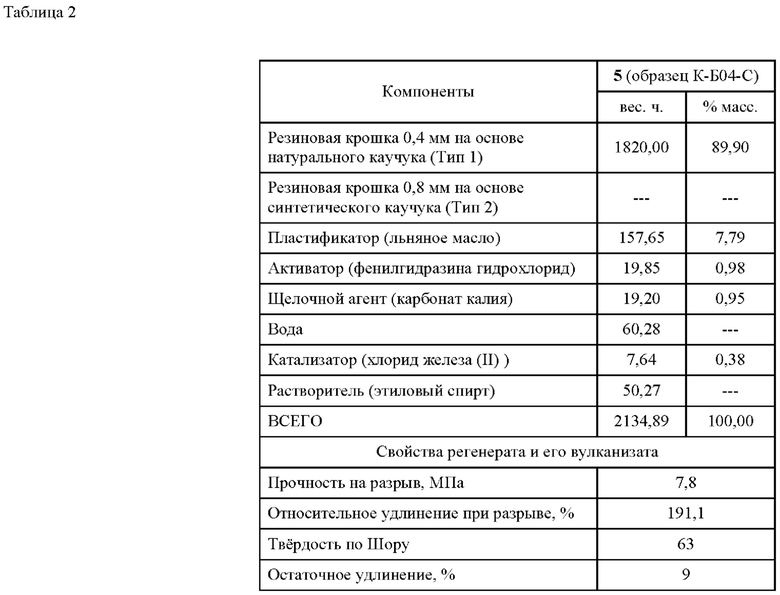

После выдержки из материала готовили тестовую резиновую смесь и испытывали ее в сыром и вулканизованном виде. Результаты испытаний приведены в Таблице 1.

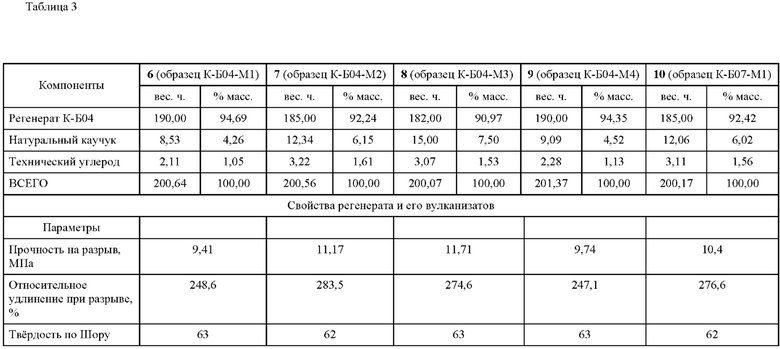

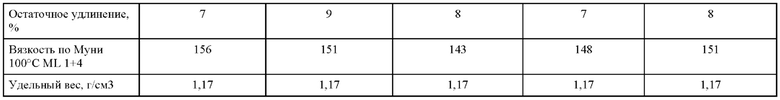

Примеры 6-9 (образцы К-Б04-М1, К-Б04-М2, К-Б04-М3, К-Б04-М4)

Регенерат, приготовленный по Примеру 2 (образец К-Б04), смешивали на вальцах с натуральным каучуком в течение 2 минут, и далее с техническим углеродом в течение 3 мин. Полученную смесь выдерживали в течение суток.

После выдержки из материала готовили тестовую резиновую смесь и испытывали ее в сыром и вулканизованном виде. Результаты испытаний приведены в Таблице 3.

Пример 10 (образец К-Б07-М1)

Регенерат, приготовленный по Примеру 3 (образец К-Б07), смешивали на вальцах с натуральным каучуком в течение 2 минут, и далее с техническим углеродом в течение 3 мин. Полученную смесь выдерживали в течение суток.

После выдержки из материала готовили тестовую резиновую смесь и испытывали ее в сыром и вулканизованном виде. Результаты испытаний приведены в Таблице 3.

Как видно из данных, приведенных в Таблицах 1, 2, 3, настоящее изобретение предоставляет экологичный способ получения регенерата на основе резиновой крошки, при этом получаемые регенераты обладают не худшими, а в некоторых случаях лучшими техническими характеристиками по сравнению с прототипом: прочностью на разрыв, относительным удлинением при разрыве, твердостью по Шору, остаточным удлинением и вязкостью по Муни.

Хотя настоящее изобретение было подробно описано со ссылкой на предпочтительные варианты его осуществления, для специалиста в данной области техники ясно, что могут быть сделаны различные замены и применены эквиваленты, которые не выходят за рамки настоящего изобретения. Все процитированные в настоящем описании документы являются частью настоящей заявки и в полном объеме включены в настоящее описание посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активации резиновой крошки | 2023 |

|

RU2814176C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОВЫХ СМЕСЕЙ | 2009 |

|

RU2431641C2 |

| МОДИФИЦИРОВАННЫЙ БИТУМ ДЛЯ СТРОИТЕЛЬСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2812072C1 |

| Резинотехническая композиция и способ ее производства | 2018 |

|

RU2699098C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНОВОЙ КРОШКИ | 2012 |

|

RU2519476C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730857C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2014 |

|

RU2574276C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2327713C1 |

| Способ регенерации резин | 1979 |

|

SU936799A3 |

Настоящее изобретение относится к способу регенерации резин. Данный способ включает стадии смешения резиновой крошки с пластификатором, активатором регенерации, катализатором и растворителем. Смешение проводят в смесителе для сыпучих материалов в присутствии кислорода при температуре не выше 100°С. Резиновую крошку смешивают с пластификатором до равномерного распределения всего пластификатора по поверхности крошки, затем добавляют активатор и также перемешивают до равномерного распределения его по поверхности крошки, после этого добавляют катализатор и полученную смесь перемешивают до равномерного распределения катализатора по крошке, при следующем содержании компонентов в мас.% от конечной массы смеси: 1) активатор содержит: однозамещенный гидразин 0,15-0,95 или смесь однозамещенного гидразина гидрохлорида 0,5-1,8, щелочного агента 0,5-1,5, необязательно, спирта или воды 0,25-1,5; или смесь однозамещенного гидразина сульфата 0,7-2,5, щелочного агента 0,5-1,5, необязательно, спирта или воды 0,25-1,5; 2) пластификатор 6,0-20,0; 3) катализатор, содержащий: соль переходного металла 0,15-0,8 и спирт 0,75-4,0; 4) резиновая крошка до 100,0. Технический результат – улучшение экологической характеристики способа регенерации резины, повышение качества регенерата, расширение сырьевой базы процесса. 11 з.п. ф-лы, 3 табл., 10 пр.

1. Способ регенерации резин, включающий стадии смешения резиновой крошки с пластификатором, активатором регенерации, катализатором и растворителем, отличающийся тем, что

в качестве активатора используют по меньшей мере один однозамещенный гидразин с общей формулой R-NH-NH2, где R - алкил или фенил, необязательно содержащий один или более заместителей, или солянокислую или сернокислую соль указанного гидразина, или смесь указанной соли с щелочным агентом;

в качестве пластификатора используют по меньшей мере одно растительное масло, совместимое с резиной, каучуками и активатором, и/или по меньшей мере одно отработанное, вулканизованное и полимеризованное растительное масло или смесь таких масел, или низкомолекулярный каучук, деструктированный товарный каучук или смесь таких каучуков, или смесь указанных масел и каучуков;

в качестве катализатора используют раствор соли переходного металла в спирте или пластификаторе;

в качестве щелочного агента используют порошкообразные гидроксиды щелочных металлов, их смеси с добавлением спирта, порошкообразные оксиды и гидроксиды щелочноземельных металлов, карбонаты щелочных металлов, их смеси с добавлением воды; при следующем содержании компонентов в мас.% от конечной массы смеси:

при этом смешение проводят в смесителе для сыпучих материалов в присутствии кислорода при температуре не выше 100°С в следующей последовательности:

резиновую крошку смешивают с пластификатором до равномерного распределения всего пластификатора по поверхности крошки, затем добавляют активатор и также перемешивают до равномерного распределения его по поверхности крошки, после этого добавляют катализатор и полученную смесь перемешивают до равномерного распределения катализатора по крошке.

2. Способ по п. 1, отличающийся тем, что применяемый активатор является спирторастворимым.

3. Способ по п. 1, отличающийся тем, что указанный активатор выбран из группы, включающей фенилгидразин, бутилгидразин, изобутилгидразин, втор-бутилгидразин, пентилгидразин, изопентилгидразин, втор-пентилгидразин, трет-пентилгидразин, гексилгидразин, изогексилгидразин, втор-гексилгидразин, трет-гексилгидразин, гептилгидразин, изогептилгидразин, втор-гептилгидразин, 2-гидразиноэтанол, 2-гидразинопропанол, их гидрохлориды и/или сульфаты.

4. Способ по п. 1, отличающийся тем, что растительное масло, используемое в качестве пластификатора, выбрано из группы, включающей льняное, подсолнечное, соевое, хлопковое, рисовое, кукурузное, рапсовое, пальмовое, сурепное или кунжутное масло.

5. Способ по п. 1, отличающийся тем, что солью переходного металла, используемой в катализаторе, является хлорид железа (II).

6. Способ по п. 1, отличающийся тем, что в качестве катализатора используют тонкодисперсную свежеприготовленную суспензию сульфата железа (II) в спиртовом растворе хлорида кальция.

7. Способ по п. 1, отличающийся тем, что после смешения указанной резиновой крошки с пластификатором активатор регенерации добавляют в сухом виде или в виде спиртового или водного раствора.

8. Способ по п. 1, отличающийся тем, что указанный щелочной агент используют в сухом виде или в виде водного раствора.

9. Способ по п. 1, отличающийся тем, что в качестве спирта используют этиловый или изопропиловый спирт или их смесь.

10. Способ по п. 1, отличающийся тем, что смешение производят при температуре 40°С.

11. Способ по п. 1, отличающийся тем, что после смешения указанной резиновой крошки с пластификатором и активатором регенерации указанную смесь выдерживают в течение не менее 25-30 мин перед добавлением катализатора.

12. Способ по п. 1, отличающийся тем, что катализатор перед добавлением смешивают с 30-50% от общего количества добавляемого пластификатора.

| Способ регенерации резин | 1979 |

|

SU936799A3 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2022-04-14—Публикация

2020-04-16—Подача