Область техники

Настоящее изобретение относится к объединённому способу двухстадийной газификации в псевдоожиженном слое и слабому обжигу магнезита.

Предшествующий уровень техники

Китай является одной из стран в мире с богатейшими ресурсами магнезита, с общими запасами около 3 миллиардов тонн руды, составляющими 25% от общих мировых запасов. Среди них богатейшими являются запасы магнезита в провинции Ляонин, составляющие 85,6% от общих запасов страны, сконцентрированные, главным образом, в уездах Дашицяо и Хайчэн, с ежегодной продуктивностью около 12-15 миллионов тонн. Магнезит является основным сырьём для получения соединений магния. Слабо обожжённый оксид магния получают путём прокаливания магнезита и широко используют в составе строительных материалов, в химической промышленности, металлургии, медицине и других областях. Он является идеальным материалом для получения огнестойкого картона, облегчённой перегородочной доски, сульфата магния, для изготовления бумаги, процесса обессеривания и для защиты печи на сталелитейном заводе при разбрызгивании шлака и т.д. Он также является сырьём для получения сильно обожжённого оксида магния и высокочистого оксида магния, а также плавленого магнезита.

В настоящее время в провинции Ляонин имеется 2771 прокалочная обжиговая печь для производства тугоплавких исходных материалов, из которых 1367 печей являются печами слабого обжига, а выпуск слабо обожжённого оксида магния превышает 4 миллиона тонн в год. В течение десятилетий для прокалки магнезита обычно применяли способ, осуществляемый в оборудовании для получения слабо обожжённого оксида магния высокотемпературным прокаливанием магнезита, в котором использовали традиционный процесс «генератора водяного газа», объединённый с «отражательной печью» или «шахтной печью», где шахтную печь используют для прокалки магнезита с целью получения слабо обожжённого оксида магния хорошо известным способом, и для прокалки в обжиговой печи, используют, как правило, крупные куски магнезитовой руды. Поскольку в процессе обжига не поддерживается постоянный температурный режим, а магнезит, который поступает в печь, слишком велик, в продукте может возникать явление перегорания поверхности и недожога в центре, поэтому полученная легко воспламеняемая магнезия имеет тенденцию к возникновению недостатка заключающегося в неравномерного качестве и низкой активности. В дополнение к этому, вследствие ограничений конструкции корпуса обжиговой печи и условий процесса, имеется несколько строгих требований к размеру куска материала, подаваемому в обжиговую печь. Например, необходимо, чтобы размер куска материала, подаваемого в шахтную печь, составлял не менее 40 мм, что приводит к невозможности использования большого количества кусков материала малых размеров и порошка магнезита. С другой стороны, руды с размером частиц менее 25 мм, образующихся в ходе добычи, составляющие от 40 до 45%, часто отбраковывают или используют для дорожного покрытия, что вызывает образование огромного количества отходов ресурсов, а также занимает участок земли, загрязняет окружающую среду и создаёт серьёзную экологическую проблему.

Когда в качестве устройства для получения слабо обожжённого оксида магния используют отражательную печь, расход тепла достигает 7,40-8,54 ГДж/т MgO. И качество порошка слабо обожжённого MgO является нестабильным, при этом концентрация пыли в выпускаемом отходящем газе составляет выше 500 мг/н.м3, достигает даже 1000 мг/н.м3 или больше, а производительность труда составляет всего 1100 т/(чел·год). Степень автоматизации является низкой, и всё это представляет собой очень устаревшую систему и способ слабого обжига.

На указанной стадии генератор водяного газа выполнен с возможностью подачи энергии для получения слабо обожжённого оксида магния, а образующийся топливный газ, как правило, имеет высокое содержание смолы. С целью получения чистого газа топливный газ необходимо распылять вместе с водой для конденсирования смолы. В данном процессе неизбежно образование сточной воды, такой как фенольная сточная вода, которая вызывает экологическое загрязнение.

В последние годы выполнено большое число местных исследований процесса слабого обжига магнезита, а изучение сфокусировано на реализации такого процесса, такого как слабый обжиг магнезита при помощи топки котла (патент Китая CN85108710), слабый обжиг магнезита при помощи суспензионной печи (патент Китая CN85106397, заявка на патент Китая 201020131767.5), слабый обжиг магнезита с использованием вращающейся обжиговой печи (заявки на патент Китая 200710011301.4, 90107753.4, 201710676058.1), слабый обжиг магнезита с использованием туннельной обжиговой печи (заявки на патент Китая 200610047061.9, 200510046995.6, 200910148368.1), слабый обжиг магнезита при помощи отражательной печи (заявка на патент Китая 201320654961.5), слабый обжиг магнезита при помощи шахтной обжиговой печи (заявка на патент Китая 201610545960.5), слабый обжиг магнезита с использованием процесса подбора теплового режима (заявки на патент Китая 200610134894.9, 201110049511.9) и т.д. Однако никаких конкретных исследований или дискуссий по проблемам в течение всего процесса слабого обжига магнезита не проводилось. Кроме того, все усовершенствования выполнены на базе традиционных реакторов без фундаментального изменения технологии слабого обжига магнезита. Недавно в публикации заявки CN 106587666 A раскрыто устройство и способ получения слабо обожжённого оксида магния с использованием порошка магнезитового концентрата, образующегося в результате флотации. Устройство включает подающий механизм, флеш-сушилку, ловушку для сухого исходного материала, многоступенчатую систему предварительного нагрева, фильтр карманного типа, динамический прокаливатель, горелку топливного газа, ловушку для конечного продукта, вентилятор для принудительный вытяжки и систему трубопроводов. Данный способ включает следующие стадии: 1) подачу подающим механизмом порошка концентрата магнезита со стадии флотации во флеш-сушилку для высушивания; 2) улавливание высушенного материала в ловушке для сухого исходного материала, затем отправку в многоступенчатую систему предварительного нагрева для предварительного нагревания; и 3) сбор предварительно нагретого материала в многоступенчатой системе предварительного нагрева и отправку в динамический прокаливатель для прокаливания и разложения с образованием слабо обожжённого оксида магния. Процессы сушки, предварительного нагревания и прокаливания материала представляют собой теплопередачу при протекании потока разбавленной фазы. Для получения слабо обожжённого оксида магния в данном изобретении эффективно используется порошок магнезитового концентрата после флотации низкосортной руды и реализован слабый обжиг в промышленном масштабе. Однако в технологии указанного изобретения не используется эффективно остаточное тепло слабо обожжённого продукта оксида магния, что в результате приводит к большому объёму потери тепла. В дополнение к этому, при слабом обжиге в промышленном процессе по-прежнему применяют генератор водяного газа, что не решает проблем фенольных и тому подобных сточных вод.

В общем и целом, традиционная технология прокаливания магнезита, применяемая в настоящее время, является устаревшей, характеризуется высоким потреблением энергии, использует только источники сырья с большими размерами частиц, характеризуется низкой скоростью реакции прокаливания, в ней трудно контролировать качество продукта и применяется периодический режим работы, характеризующийся высокой стоимостью труда, высокой интенсивностью труда, сильным запылением и неудовлетворительной рабочей средой. И срочно необходимо комплексное усовершенствование технологии слабого обжига магнезита.

Сущность изобретения

Цель настоящего изобретения заключается в разработке объединённого способа двухстадийной газификации в псевдоожиженном слое и слабого обжига магнезита, и в рамках данного способа имеет место непрерывный и полностью замкнутый процесс прокалки перемещаемого слоя в «отражательной печи» в периодическом режиме, что решает проблемы сильного загрязнения пылью и неудовлетворительной рабочей среды в условиях процесса слабого обжига. Устройство для двухстадийной газификации имеет простую конструкцию, характеризуется высокой производительностью обработки, низкими затратами на производство и техническое обслуживание и решает проблемы вывода смолы, фенольной сточной воды и других загрязнителей, низкой скорости превращения углерода и излишних потери энергии в традиционных процессах.

Цель настоящего изобретения достигается посредством следующего технического решения:

В настоящем изобретении предлагается объединённый способ двухстадийной газификации в псевдоожиженном слое и слабого обжига магнезита. Настоящее изобретение непосредственно объединяет процесс двухстадийной газификации (топлива) в псевдоожиженном слое для получения топливного газа и процесс слабого обжига перемещаемого слоя порошка магнезита с использованием топливного газа в качестве топлива, при этом прямое сгорание высокотемпературного топливного газа без охлаждения обеспечивает тепло для слабого обжига перемещаемого слоя порошка магнезита.

Способ конкретно включает двухстадийную газификацию в псевдоожиженном слое и слабый обжига магнезита, причем двухстадийнуя газификация в псевдоожиженном слое включает:

сначала вводят топливо в пиролизёр при помощи подающего устройства и высушивают/пиролизуют или частично газифицируют топливо при нагревании горячего слоя материала, циркулирующего в пиролизёр, или при окислении топлива воздухом, подаваемым в пиролизёр;

осуществляют поступление образовавшегося продукта пиролиза по трубопроводу в газификатор, расположенный ниже по ходу потока, и одновременно вводят газифицирующий агент в нижнюю часть газификатора для газификации кокса в газификаторе и при этом удаляют смолу с использованием термического крекинга, частичной газификации и каталитического риформинга смолы на коксе в газификаторе и возвращают непрореагировавшый кокс в пиролизер после разделения газа и твердого вещества;

осуществляют теплообмен образовавшегося топливного газа с водой и воздухом через подогреватель воздуха и котел-утилизатор тепла отходящих газов и вводят пар и воздух в качестве агента газификации, образующегося после теплообмена, в нижнюю часть газификатора;

осуществляют фильтрование и удаление пыли из топливного газа после теплообмена с целью получения чистого топливного газа с низким содержанием смолы, который пропускают в горелку и сжигают для образования высокотемпературного дымового газа,

слабый обжиг порошка магнезита включает:

прокаливание порошка магнезита при помощи высокотемпературного дымового газа посредством взаимодействия газ-твёрдое тело, при этом скорость дымового газа и перемещаемого слоя порошка магнезита в флеш-обжиговой печи составляет 3-20 м/с, а размер частиц используемого магнезитового порошка составляет меньше 200 мкм;

осуществляют разделение газ-твёрдое тело образующегося продукта прокаливания с целью получения высокотемпературного дымового газа для предварительного нагрева порошка магнезита при помощи системы теплообмена дымового газа и перемещают предварительно нагретый порошок магнезита в флеш-обжиговую печь, а также осуществляют фильтрование и удаление пыли из дымового газа после теплообмена с целью достижения стандарта по выбросу для выпуска в атмосферу и

осуществляют предварительный нагрев воздуха, требующегося для горелки чистого топливного газа, высокотемпературным, слабо обожжённым оксидом магния, образующимся в результате разделения газ-твёрдое тело, при помощи системы теплообмена для продукта и перемещают охлаждённый, слабо обожжённый магниевый продукт в ёмкость для хранения.

Система двухстадийной газификации в псевдоожиженном слое в основном включает в себя: функционирование подающего устройства, пиролизёра, газификатора, устройства для разделения газ-твёрдое тело, подогревателя воздуха, котла-утилизатора тепла отходящих газов, фильтрование и т.д.; топливо сначала подают в пиролизёр для проведения пиролиза или окислительного пиролиза, а все образующиеся продукты и частицы кокса подают в газификатор; температура топливного газа после котла-утилизатора тепла отходящих газов выше температуры конденсации полученного пара, как например, 100°C; высокотемпературный топливный газ после разделения газ-твёрдое тело подвергают теплообмену непрямым образом с воздухом для предварительного нагрева последнего, а затем дополнительно охлаждают путем теплообмена с водой в котле-утилизаторе для генерирования пара, а предварительно нагретый воздух и образовавшийся пар подают в газификатор и пиролизёр. Газификатор представляет собой быстрокипящий слой или перемещаемый слой, а пиролизёр представляет собой один из слоёв: барботажный/турбулентный псевдоожиженный слой, быстрокипящий слой, перемещаемый слой, нисходящий слой и движущийся псевдоожиженный слой, а также их любое сочетание.

Способ слабого обжига магнезита в основном включает в себя: функционирование горелки топливного газа, флеш-обжиговую печь с перемещаемым слоем, устройства для разделения газ-твёрдое тело, системы теплообмена топливного газа, системы теплообмена продукта, устройства для фильтрования и т.д., при этом в прокаливателе порошка магнезита используют перемещаемый слой в качестве реактора с, а в горелке топливного газа используют предварительно нагретый воздух; исходный материал, который поступает в перемещаемый слой флеш-обжиговой печи представляет собой предварительно нагретый порошок магнезита. После разделения газ-твёрдое тело высокотемпературный слабо обожжённый порошковый продукт контактирует непосредственно с воздухом, требующимся для сжигания топливного газа, с целью обмена теплом для предварительного нагрева воздуха и охлаждения слабо обожжённого оксида магния. Высокотемпературный дымовой газ после разделения газ-твёрдое тело контактирует непосредственно с порошком магнезита, используемым в качестве исходного материала, с целью обмена теплом для предварительного нагрева порошка магнезита и охлаждения дымового газа.

Преимущества и эффекты настоящего изобретения представляют собой следующее:

1. Устройство для двухстадийной газификации настоящего изобретения имеет простую конструкцию, характеризуется высокой производительностью обработки и низкими затратами на производство и техническое обслуживание.

2. Тепловой коэффициент полезного действия настоящего изобретения является повышенным, а образующийся топливный газ имеет низкое содержание смолы, что решает проблемы выбросов загрязнителей, таких как смола и фенольная сточная вода, низкого превращения углерода и излишней потери энергии в традиционном процессе.

3. Пламя сгорания чистого топливного газа, полученного в соответствии с настоящим изобретением, может полностью контактировать с магнезитом, скорость реакции является высокой, а свойства продукта являются однородными.

4. Магнезитовое сырьё, используемое в настоящем изобретении, имеет малый размер частиц, и это решает проблему, состоящую в том, что в отражательной печи можно использовать только исходные материалы с крупными частицами, а также исключает образование отходов ресурсов.

5. При осуществлении работы «отражательной печи» в периодическом режиме имеет место непрерывный и полностью замкнутый процесс прокалки перемещаемого слоя в соответствии с настоящим изобретением, и он решает проблемы сильного загрязнения пылью и неудовлетворительной рабочей среды в ходе процесса.

6. Настоящее изобретение характеризуется высокой эффективностью рекуперации тепла, в нём в полной степени осуществляется использование остаточного тепла дымового газа и продуктов, что исключает большое количество излишней потери тепла и значительно снижает потребление энергии для получения слабо обожжённого оксида магния.

Настоящее изобретение объединяет непосредственно производство топливного газа и слабый обжиг магнезита, обладает преимуществами высокой степени интеграции, высокого теплового коэффициента полезного действия, непрерывного и стабильного процесса, отсутствия образования смольно-фенольной воды при газификации кокса, а слабый обжиг порошка магнезита характеризуется высокой активностью продукта, однородным качеством и широкими перспективами применения.

Краткое описание чертежей

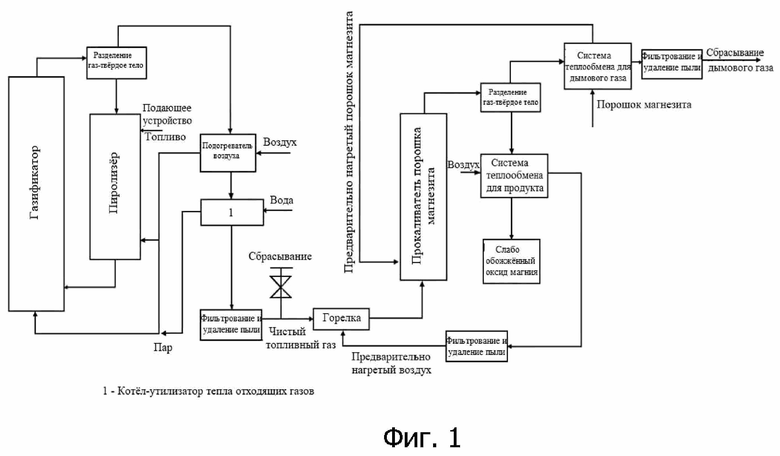

Фиг. 1 представляет собой схему варианта 1 осуществления технологической схемы настоящего изобретения.

Подробное описание вариантов осуществления

Для прояснения целей, способов и преимуществ настоящего изобретения оно будет дополнительно подробно описано ниже в сочетании с конкретными вариантами осуществления и со ссылкой на сопроводительные фигуры.

Объединённый способ двухстадийной газификации в псевдоожиженном слое и слабого обжига магнезита отличается тем, что в нем непосредственно объединены двухстадийная газификация (топлива) в псевдоожиженном слое для получения топливного газа и процесс слабого обжига перемещаемого слоя порошка магнезита с использованием топливного газа в качестве топлива, а высокотемпературный топливный газ без охлаждения сжигают непосредственно для снабжения теплом слабого обжига перемещаемого слоя порошка магнезита.

Объединённый способ двухстадийной газификации в псевдоожиженном слое и слабого обжига магнезита отличается тем, что процесс двухстадийной газификации в псевдоожиженном слое в основном включает в себя: функционирование подающего устройства, пиролизёра, газификатора, устройства для разделения газ-твёрдое тело, подогревателя воздуха, котла-утилизатора тепла отходящих газов, фильтрование и т.д., при этом топливо сначала подают в пиролизёр для проведения пиролиза или окислительного пиролиза, а все образующиеся продукты пиролиза и частицы кокса подают в газификатор, температура топливного газа после котла- утилизатора тепла отходящих газов выше температуры конденсации полученного пара, как например, 100°C.

Объединённый способ двухстадийной газификации в псевдоожиженном слое и слабого обжига магнезита отличается тем, что процесс слабого обжига магнезита в основном включает в себя: функционирование горелки топливного газа, перемещаемого слоя флеш-обжиговой печи, устройства для разделения газ-твёрдое тело, системы теплообмена топливного газа, системы теплообмена продукта , устройства для фильтрования и т.д., при этом в прокаливателе порошка магнезита используют перемещаемым слой как реактор, а в горелке топливного газа используется предварительно нагретый воздух; исходный материал, который поступает в перемещаемый слой флеш-обжиговую печь, представляет собой предварительно нагретый порошок магнезита.

Способ двухстадийной газификации в псевдоожиженном слое отличается тем, что высокотемпературный топливный газ после разделения газ-твёрдое тело непрямым образом обменивается теплом с воздухом для предварительного нагрева последнего, и затем смольное дополнительно охлаждается теплообменом водой в котле-утилизаторе для генерирования пара, а предварительно нагретый воздух и образовавшийся пар подают в газификатор и пиролизёр.

Способ слабого обжига магнезита отличается тем, что скорость газа и порошка магнезита в перемещаемом слое прокаливателя составляет 3-20 м/с, а размер частиц используемого магнезитового сырья составляет меньше 200 мкм.

Способ слабого обжига магнезита отличается тем, что после разделения газ-твёрдое тело высокотемпературный, слабо обожжённый оксид магния, собранный после разделения газ-твёрдое тело, контактирует непосредственно с воздухом, требующимся для сжигания топливного газа, с целью обмена теплом для предварительного нагрева воздуха и охлаждения слабо обожжённого магниевого продукта. Высокотемпературный дымовой газ после разделения газ-твёрдое тело непосредственно контактирует с порошком магнезита, используемым в качестве исходного материала, для предварительного нагрева порошка магнезита и охлаждения дымового газа.

Вариант 1 осуществления

Как показано на фиг. 1, топливо вводят в пиролизёр и высушивают/пиролизуют или частично газифицируют его при нагревании горячего слоя материала, циркулирующего в пиролизёре, или окислении топлива воздухом, подаваемым в пиролизёр; образующиеся продукты пиролиза подают в газификатор и одновременно вводят газифицирующий реагент в нижнюю часть газификатора для газифицирования кокса в газификаторе, и при этом в газификаторе удаляют смолу путём использования термического крекинга, частичной газификации и каталитического риформинга смолы на коксе; осуществляют теплообмен образующегося топливного газа с водой и воздухом через посредство подогревателя воздуха и котла-утилизатора тепла отходящих газов, а после теплообмена используют пар и подогретый воздух в качестве газифицирующего реагента и пропускают их вместе в нижнюю часть газификатора; в результате фильтрования и удаления пыли образуется чистый топливный газ, который пропускают в горелку и сжигают для образования высокотемпературного дымового газа и прокаливания порошка магнезита посредством взаимодействия высокотемпературного дымового газа и порошка; проводят разделение продукта, полученного при прокаливании, на газ и твёрдое тело для получения высокотемпературного дымового газа, который осуществляет предварительный нагрев порошка магнезита при помощи системы теплообмена дымового газа, и перемещают предварительно нагретый порошок магнезита в прокаливатель, после теплообмена также осуществляют фильтрование и удаление пыли из дымового газа с целью достижения стандарта для выпуска в атмосферу; образующийся высокотемпературный, слабо обожжённый оксид магния, полученный в результате разделения газ-твёрдое тело, подогревает воздух, требующийся для горелки чистого топливного газа, при помощи системы теплообмена для продукта, и охлаждённый, слабо обожжённый магниевый продукт перемещают в ёмкость для хранения.

Конкретные варианты осуществления, изложенные выше, дополнительно описывают цель, технические решения и полезные эффекты настоящего изобретения подробно. Следует понимать, что представленные выше варианты являются лишь конкретными вариантами осуществления настоящего изобретения и не предназначаются для ограничения настоящего изобретения. Любое видоизменение, эквивалентную замену, усовершенствование в пределах сущности и принципа настоящего изобретения и т.д. следует включать в объём защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| УЧАСТКОВЫЙ СПОСОБ ГАЗИФИКАЦИИ БИОМАССЫ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И АТМОСФЕРНОМ ДАВЛЕНИИ | 2012 |

|

RU2583269C2 |

| СПОСОБ И СИСТЕМА РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СОЛЯНОЙ КИСЛОТЫ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2020 |

|

RU2811354C1 |

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ КАРБОНИЗАЦИЕЙ | 2011 |

|

RU2525491C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ НА ГАЗО- И ПАРОТУРБИННОЙ (ГиП)-ЭЛЕКТРОСТАНЦИИ | 2007 |

|

RU2405944C1 |

| ТЕХНОЛОГИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ ПУТЕМ ПИРОЛИЗА | 2011 |

|

RU2519441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СИСТЕМА, ВЫРАБАТЫВАЮЩАЯ ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ С ПОМОЩЬЮ ГАЗИФИКАЦИИ ГОРЮЧИХ ВЕЩЕСТВ | 1999 |

|

RU2270849C2 |

| УСТАНОВКА И СПОСОБ УТИЛИЗАЦИИ БИОМАССЫ | 2014 |

|

RU2549947C1 |

Группа изобретений относится к объединённому способу двухстадийной газификации в псевдоожиженном слое и слабому обжигу магнезита. Согласно изобретению топливо высушивают/пиролизуют или частично газифицируют в пиролизёре, продолжают газификацию продукта, выходящего из пиролизёра, в газификаторе и подвергают фильтрации и удалению пыли с целью получения чистого топливного газа. Топливный газ сжигают в горелке для образования горячего дымового газа, предназначенного для быстрой прокалки магнезита, прокалённый продукт претерпевает разделение газ-твёрдое тело. После охлаждения продукт, представляющий собой слабо обожжённый оксид магния, перемещают в ёмкость для хранения, а после прокалки дымовой газ подогревает порошок магнезита и воздух, требующийся по реакции, через посредство системы теплообмена дымового газа. Изобретение обеспечивает высокий тепловой коэффициент полезного действия, непрерывный и стабильный процесс, отсутствие образования смольно-фенольной воды при газификации угля, а также высокую активность и однородное качество продукта. 3 н. и 1 з.п. ф-лы, 1 ил.

1. Объединённый способ двухстадийной газификации в псевдоожиженном слое и слабого обжига магнезита, отличающийся тем, что двухстадийная газификация в псевдоожиженном слое включает следующие этапы:

вводят топливо сначала в пиролизёр при помощи подающего устройства и высушивают/пиролизуют или частично газифицируют топливо при нагревании горячего слоя материала, циркулирующего в пиролизёре, или при окислении топлива воздухом, подаваемым в пиролизёр;

вызывают пиролиз образующегося продукта для подачи по трубопроводу в газификатор, размещённый далее по ходу потока, и одновременно вводят газифицирующий реагент в нижнюю часть газификатора для газифицирования кокса в газификаторе, и при этом удаляют смолу путём использования термического крекинга, частичной газификации и каталитического риформинга смолы на коксе в газификаторе и возвращают непрореагировавший кокс в пиролизёр после разделения газ-твёрдое тело;

вызывают теплообмен образовавшегося топливного газа с водой и воздухом посредством подогревателя воздуха и котла-утилизатора тепла отходящих газов и вводят вместе пар и воздух в качестве газифицирующего реагента, образующегося после теплообмена, в нижнюю часть газификатора;

осуществляют фильтрование и удаление пыли из топливного газа после теплообмена с получением чистого топливного газа с низким содержанием смолы, который пропускают в горелку и сжигают для образования высокотемпературного дымового газа,

и слабый обжиг порошка магнезита включает:

прокаливание порошка магнезита посредством взаимодействия между указанным высокотемпературным дымовым газом и указанным порошком магнезита, при этом скорость дымового газа и порошка магнезита в перемещаемом слое флеш-обжиговой печи составляет 3-20 м/с, а размер частиц магнезита составляет меньше 200 мкм;

разделение газ-твёрдое тело продукта, полученного при прокаливании, с получением высокотемпературного дымового газа для предварительного нагрева порошка магнезита при помощи системы теплообмена дымового газа и перемещение предварительно нагретого порошка магнезита в перемещаемый слой флеш-обжиговой печи;

и предварительный нагрев воздуха, требующегося для горения чистого топливного газа, высокотемпературным, слабо обожжённым оксидом магния, отобранным в результате разделения газ-твёрдое тело, при помощи системы теплообмена для продукта и перемещение охлаждённого, слабо обожжённого продукта оксид магния в ёмкость для хранения.

2. Объединённый способ двухстадийной газификации в псевдоожиженном слое и слабого обжига магнезита по п. 1, отличающийся тем, что газификатор представляет собой быстрокипящий слой или перемещаемый слой, а пиролизёр представляет собой один из слоёв: барботажный/турбулентный псевдоожиженный слой, быстрокипящий слой, перемещаемый слой, нисходящий слой и движущийся псевдоожиженный слой, а также их любое сочетание.

3. Система двухстадийной газификации в псевдоожиженном слое, содержащая подающее устройство, пиролизёр, газификатор, устройство для разделения газ-твёрдое тело, предварительный подогреватель воздуха, котел-утилизатор тепла отходящих газов и фильтр, причем система выполнена таким образом, что топливо сначала подают в пиролизёр для проведения пиролиза или окислительного пиролиза, а все образующиеся продукты пиролиза и кокс подают в газификатор, при этом температура топливного газа после котла-утилизатора тепла отходящих газов выше температуры конденсации полученного пара, подвергают высокотемпературный топливный газ после разделения газ-твёрдое тело теплообмену непрямым образом с воздухом для предварительного нагрева последнего, а затем дополнительно охлаждают теплообменом с водой в котле-утилизаторе, а предварительно нагретый воздух и образовавшийся пар подают в газификатор и пиролизёр.

4. Способ слабого обжига магнезита, который осуществляют с использованием горелки топливного газа, перемещаемого слоя флеш-обжиговой печи, устройства для разделения газ-твёрдое тело, системы теплообмена топливного газа, системы теплообмена продукта, устройства для фильтрования, при этом в флеш-обжиговой печи порошка магнезита перемещаемый слой используют как реактор, в горелке топливного газа используют предварительно нагретый воздух, исходный материал, который поступает в перемещаемый слой флеш-обжиговой печи, представляет собой предварительно нагретый порошок магнезита, после разделения газ-твёрдое тело обеспечивают контакт высокотемпературного слабо обожжённого порошкового продукта, отобранного после разделения газ-твёрдое тело, непосредственно с воздухом, требующимся для сжигания топливного газа, с целью обмена теплом для предварительного нагрева воздуха и охлаждения слабо обожжённого продукта оксида магния, и обеспечивают контакт высокотемпературного дымового газа после разделения газ-твёрдое тело непосредственно с порошком магнезита, используемым в качестве исходного материала, с целью обмена теплом для предварительного нагрева порошка магнезита и охлаждения дымового газа.

| CN 203006962 U, 19.06.2013 | |||

| CN 1858270 A, 08.11.2006 | |||

| US 3599945 A1, 17.08.1971 | |||

| Замок для соединения спинок кровати с продольными брусками (царгами) ее рамы | 1928 |

|

SU11430A1 |

Авторы

Даты

2022-04-15—Публикация

2019-03-08—Подача