Изобретение относится к насосным установкам, снабженным измерительными средствами и узлами автоматики, а именно термочувствительными элементами для контроля температуры направляющих кривошипно-шатунного механизма, датчиками давления, уровня и температуры масла, датчиками для измерения давления в его напорной магистрали, температурным реле бака обмыва и охлаждения поршневой группы и управляемым приводом приводного вала насоса.

Из уровня техники известен трехпоршневой буровой насос одностороннего действия (RU159804U1, МПК F04B 19/22, опубл. 20.02.2016). Насос содержит корпус, приводную и связанную с ним гидравлическую части, систему смазки, систему охлаждения поршневой группы и подогрева масла в картере насоса, предохранительную и контрольную аппаратуру, при этом гидравлическая часть выполнена из трех гидрокоробок с расположенными в них поршнями, связанными с приводной частью и образующими камеры с всасывающим и нагнетательным областями, соединенными с всасывающим и напорным манифольдами.

Недостатком известного технического решения является его низкая надежность, связанная с тем, что приводной вал насоса связан с блоком ведомых звездочек, смонтированных на конце кривошипного вала с помощью многорядной цепной передачи.

Наиболее близким техническим решением к заявленному изобретению и выбранным в качестве прототипа признан насос буровой трехпоршневой одностороннего действия типа 8Т-650 (RU92698U1, МПК F04B 19/22, опубл. 27.03.2010). Насос содержит корпус, приводную и гидравлическую части, системы смазки, охлаждения поршневой группы и подогрева масла в картере насоса, предохранительную и контрольную аппаратуру, в котором приводная часть содержит приводной вал и кривошипно-шатунный механизм, а гидравлическая часть состоит из трех гидрокоробок с цилиндровыми втулками и расположенными в них поршнями, связанными штоками с приводной частью и образующими три камеры с всасывающим и нагнетательным клапанами в каждой из них, взаимосвязанными с всасывающим и напорным манифольдами.

Недостатком насоса является то, что в состав контрольной аппаратуры не включены измерительные средства, позволяющие контролировать температуру направляющих кривошипно-шатунного механизма, давления, уровня и температуры масла и давления в напорной магистрали насоса, что ограничивает возможность применения автоматизированных систем управления технологическими процессами для повышения эффективности использования насоса в составе буровых установок. Также система смазки насоса не обеспечивает возможность эксплуатации насоса без останова оборудования более, чем одну смену работы.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение эксплуатационных качеств и уровня автоматизации управления буровым насосом с одновременным повышением безопасности его эксплуатации.

Указанная задача решена тем, что насос буровой трехпоршневой одностороннего действия содержит корпус, включающий приводную и гидравлическую части, в котором приводная часть состоит из приводного вала, выполненного с возможностью соединения с валом двигателя, и кривошипно-шатунного механизма, а гидравлическая часть состоит из трех гидроцилиндров и поршневой группы, состоящей из цилиндровых втулок и расположенных в них поршней, связанных штоками с кривошипно-шатунным механизмом. Приводной вал выполнен в виде вала-шестерни, передающего вращение на зубчатое шевронное колесо кривошипно-шатунного механизма посредством шевронной передачи. Внутренние полости гидроцилиндров образуют три камеры с всасывающим и нагнетательным клапанами в каждой из них, соединенными, соответственно, с всасывающим коллектором и напорной магистралью. Система охлаждения и обмыва поршневой группы, состоит из бака, снабженного электронасосом и ТЭНом для подогрева смазочно-охлаждающей жидкости, при этом гибкие шланги, подключенные к баку, соединены со штуцерами, установленными в радиальных отверстиях штоков. Система смазки выполнена принудительной, оснащена маслоохладителем, содержит картер и шестеренный насос с автономным электродвигателем, установленные вне корпуса насоса и внутреннюю систему трубопроводов.

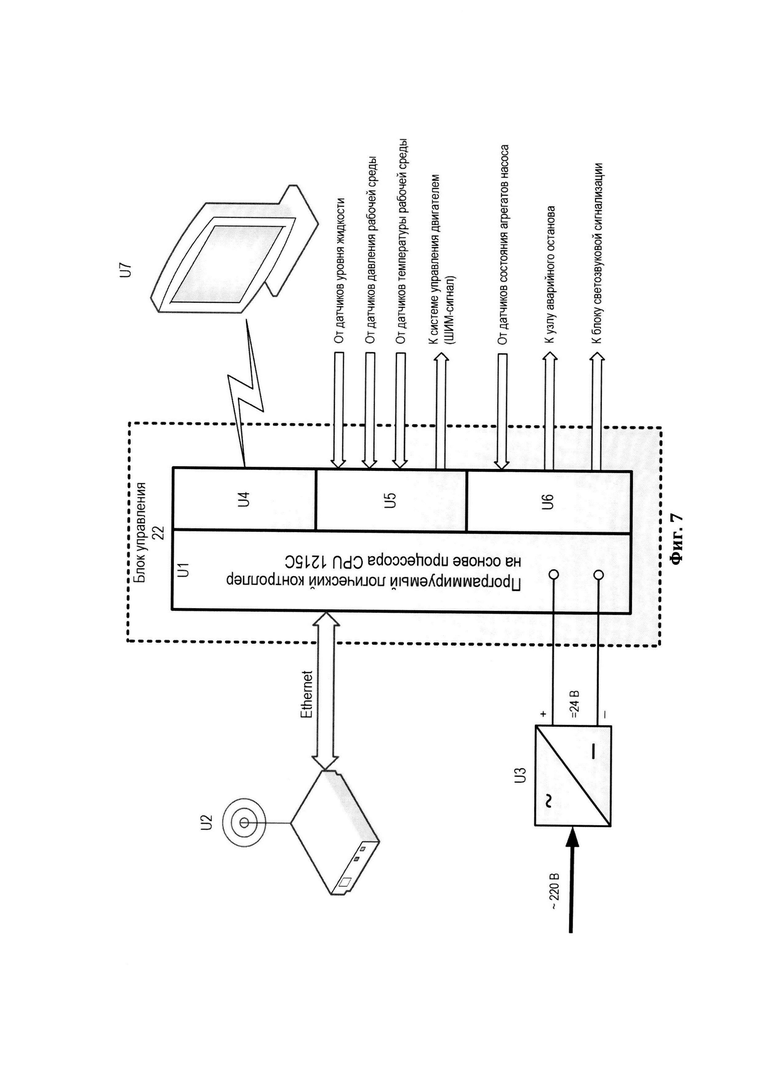

Дополнительно насос содержит блок управления, выполненный на основе промышленного контроллера, снабженного GSM-модемом, пультом оператора, модулями аналоговых и дискретных входов-выходов. К входным линиям модуля аналоговых входов-выходов подключены датчики уровня жидкости, давления и температуры рабочей среды напорной магистрали, смазывающе-охлаждающей жидкости системы охлаждения и обмыва поршневой группы, масла системы смазки, а также датчики контроля температуры направляющих кривошипно-шатунного механизма и двигателя. К входным линиям модуля дискретных входов-выходов подключены датчики состояния агрегатов насоса. Выходная линия модуля аналоговых входов-выходов подключена к системе управления двигателем, а выходные линии модуля дискретных входов-выходов подключены, соответственно, к узлу аварийного останова всех движущихся исполнительных устройств насоса и блоку светозвуковой сигнализации.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков насоса, является возможность автоматического контроля параметров бурового насоса и его вспомогательного оборудования с помощью блока управления и подключенных к нему датчиков, дистанционного управления насосом с помощью линии модуля аналогового вывода, подключенной к двигателю. Дополнительно, за счет применения в конструкции блока управления GSM-модема возможно удаленно вести контроль и мониторинг работы насоса, вести сбор и передачу телеметрических данных, принимать уведомления об авариях.

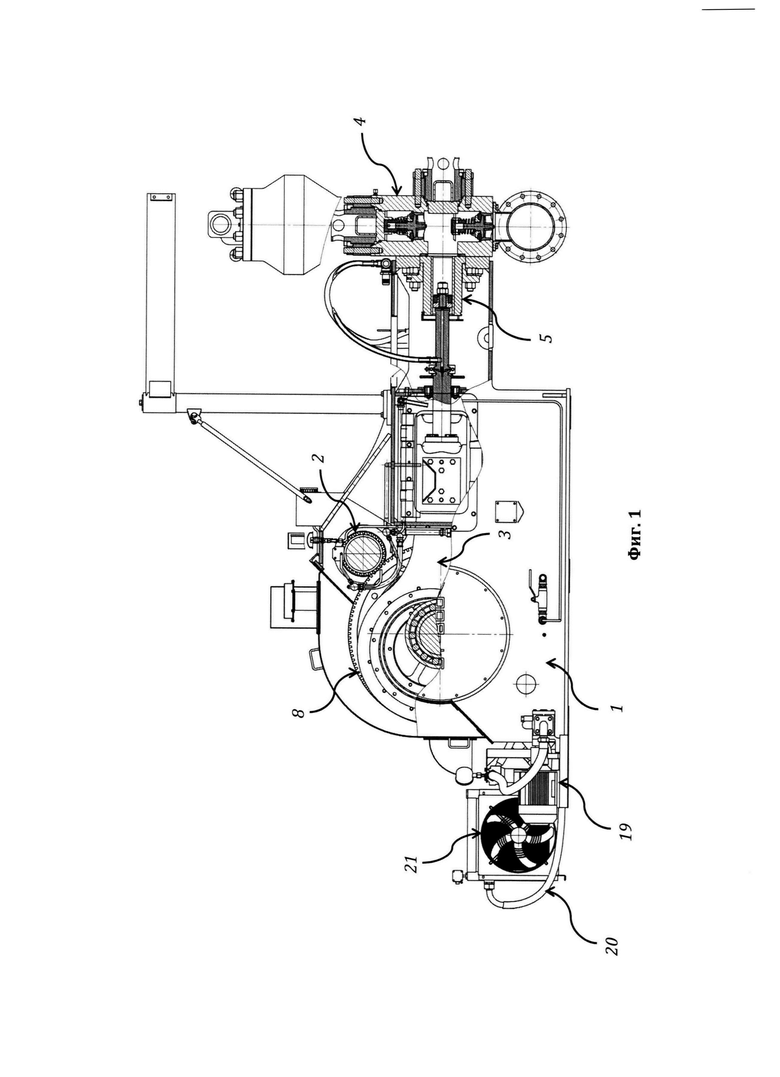

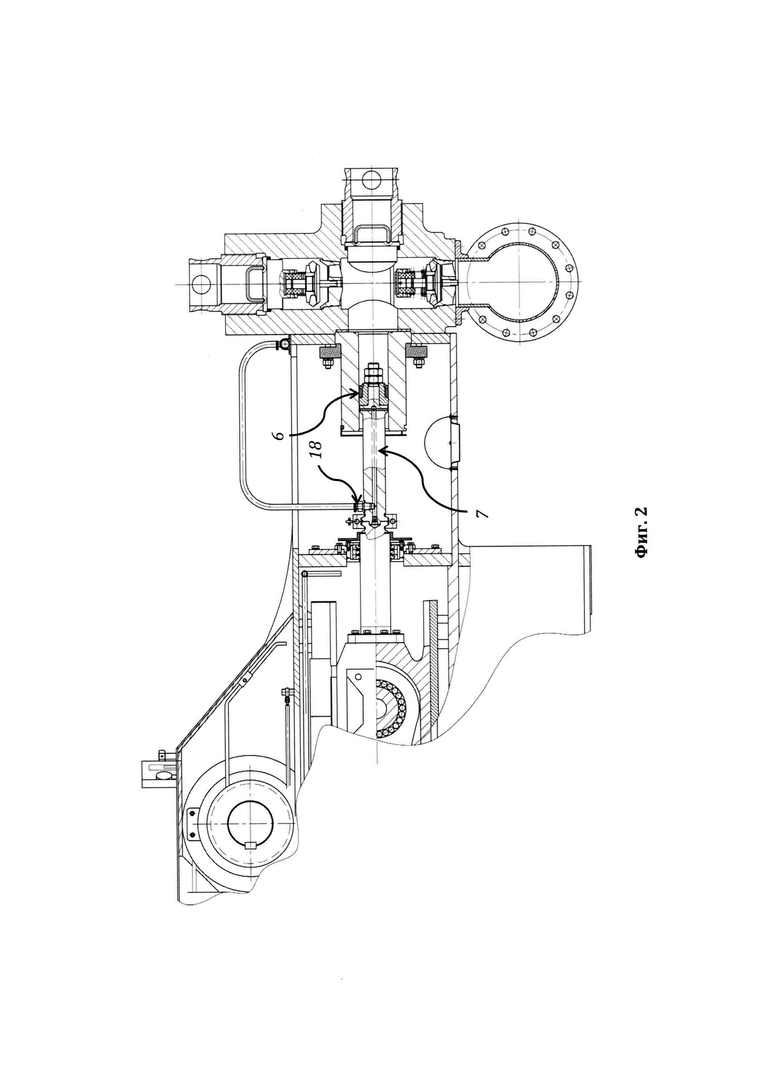

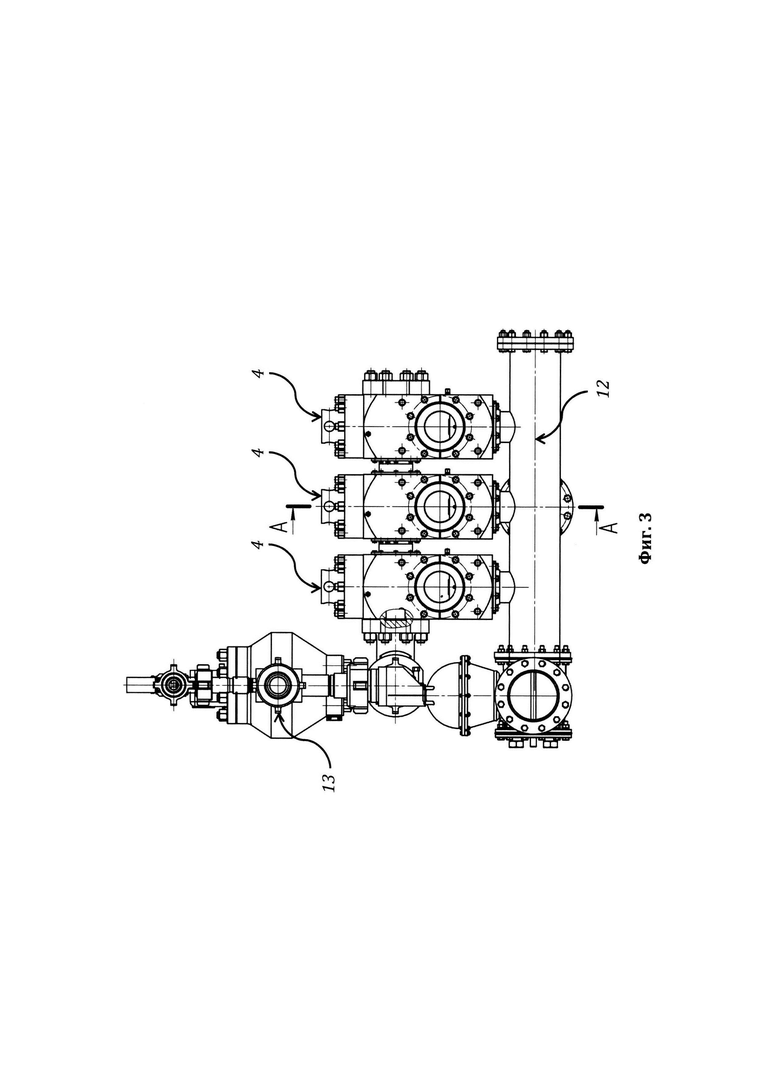

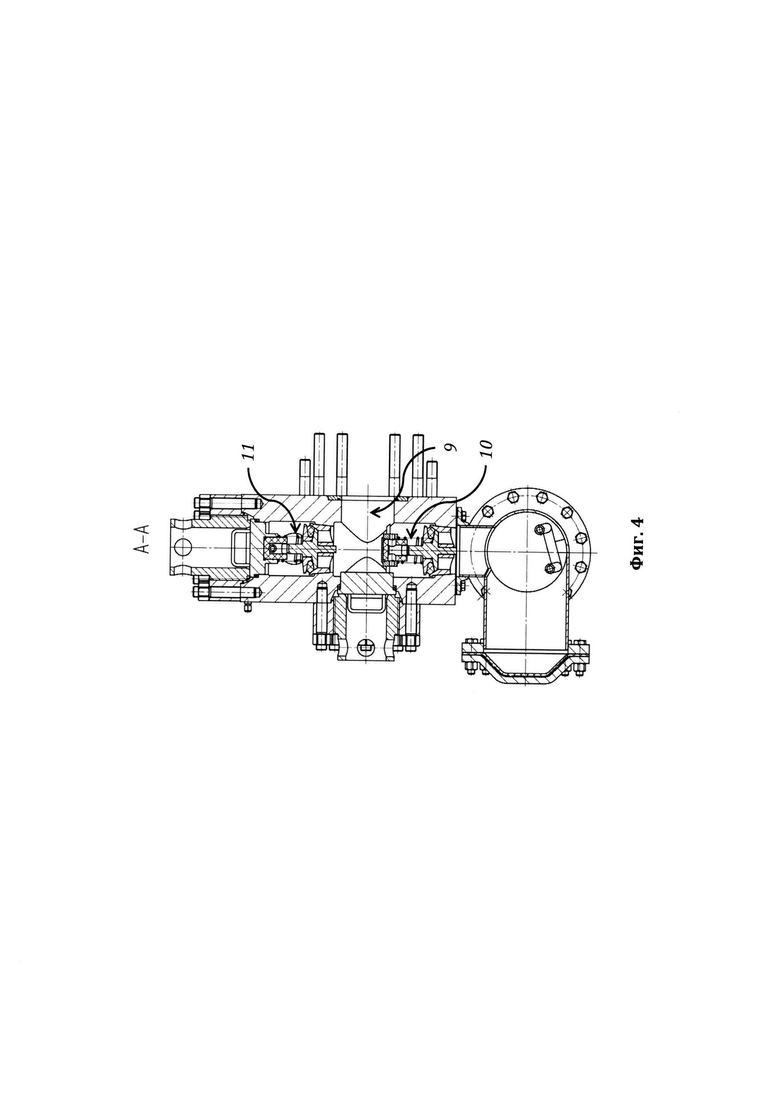

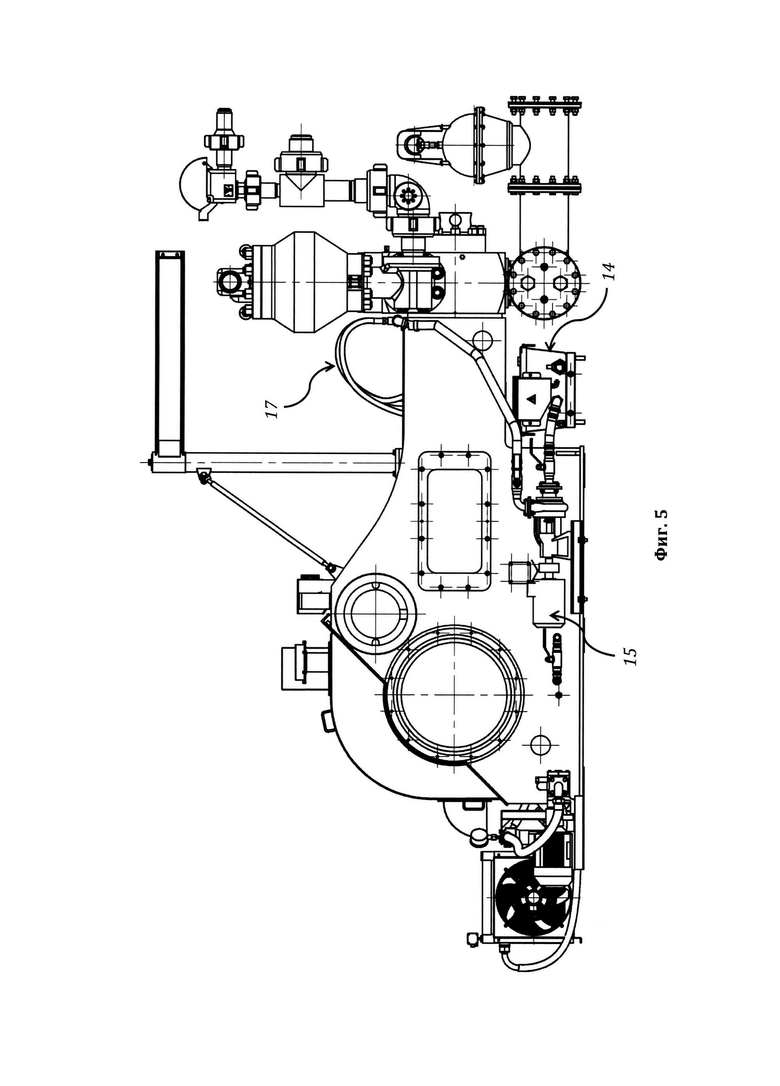

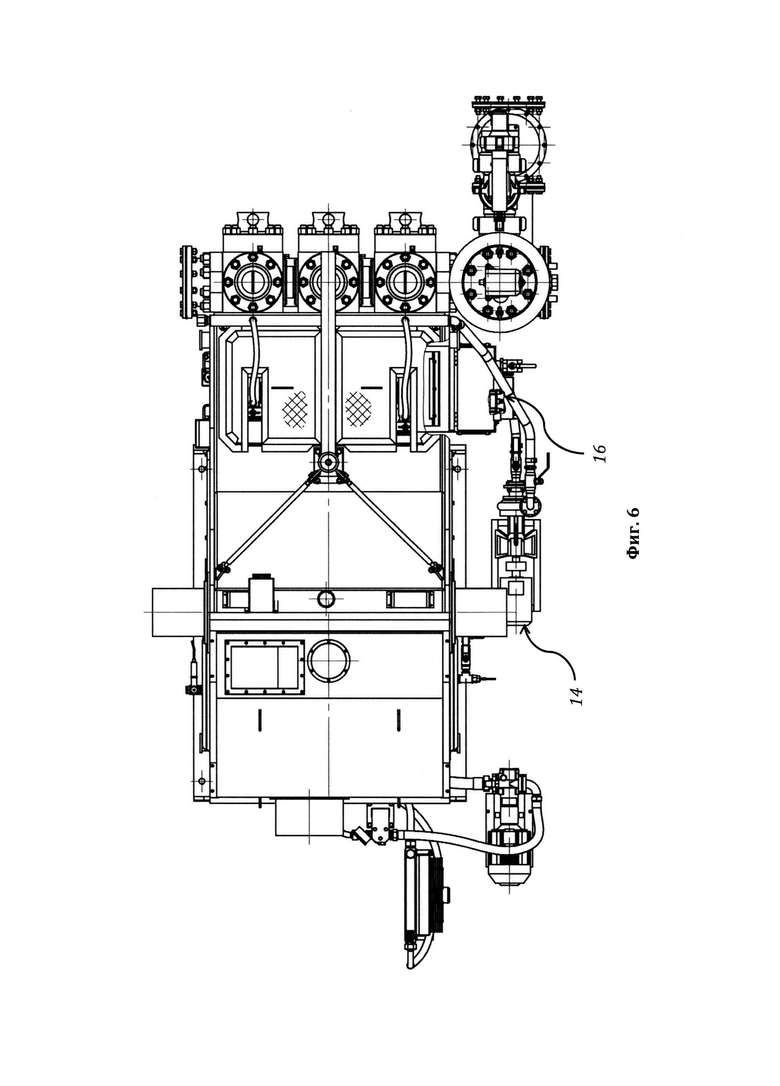

Изобретение поясняется чертежами, где на фиг. 1 приведен вид насоса спереди; на фиг. 2 показана гидравлическая часть насоса; на фиг. 3 показана компоновочная схема установки гидроцилиндров; на фиг. 4 показан гидравлический цилиндр в разрезе; на фиг. 5, 6 показана схема размещения системы охлаждения и обмыва поршневой группы; на фиг. 7 приведена структурная схема блока управления.

Насос буровой трехпоршневой одностороннего действия устроен следующим образом.

Основой насоса является корпус 1, включающий приводную и гидравлическую части, в котором приводная часть состоит из приводного вала 2, выполненного с возможностью соединения с валом двигателя, и кривошипно-шатунного механизма 3, а гидравлическая часть состоит из трех гидроцилиндров 4 и поршневой группы, состоящей из цилиндровых втулок 5 и расположенных в них поршней 6, связанных штоками 7 с кривошипно-шатунным механизмом 3. При этом штоки 7 соединены бугельным соединением с ориентацией по конической поверхности с центрирующим штифтом для минимизации перекоса и исключения чрезмерного нагрева движущихся деталей. Приводной вал 2 выполнен в виде вала-шестерни, передающего вращение на зубчатое шевронное колесо 8 кривошипно-шатунного механизма посредством шевронной передачи; внутренние полости гидроцилиндров 4 образуют три камеры 9 с всасывающим 10 и нагнетательным 11 клапанами в каждой из них, соединенными, соответственно, с всасывающим коллектором 12 и напорной магистралью 13. Система охлаждения и обмыва поршневой группы, состоит из бака 14, снабженного электронасосом 15 и ТЭНом 16 для подогрева смазочно-охлаждающей жидкости, при этом гибкие шланги 17, подключенные к баку 14, соединены со штуцерами 18, установленными в радиальных отверстиях штоков 7.

Система смазки выполнена принудительной, оснащена маслоохладителем, содержит картер и шестеренный насос 19 с автономным электродвигателем, установленные вне корпуса насоса, и внутреннюю систему трубопроводов 20. Система смазки обеспечивает постоянное поступление масла под давлением ко всем точкам насоса, требующих смазки, исключая их смазывание самотеком из распределительного желоба. Выполнение системы смазки принудительной обеспечивает независимость эффективности ее работы от отклонения корпуса насоса от горизонтальной плоскости. Повышение эффективности системы обеспечивается также шестеренным насосом 19 и фильтром 21, обеспечивающими постоянное давление масла в системе трубопроводов 20 и максимальный теплоотвод от зон трения, что также повышает время эксплуатации насоса без останова на техническое обслуживание.

Ведущий вал 2 может быть связан с валом двигателя посредством механической или клиноременной передачи, при этом в качестве двигателя может быть применен электродвигатель или двигатель внутреннего сгорания.

В качестве датчиков уровня жидкости могут применяться погружные датчики уровня ALZ38201 (1Погружные датчики уровня // PIEZUS. URL: https://pieziis.ru/products/pogruzhnye-datchiki-urovnja.html (дата обращения 16.06.2021).), В качестве датчиков давления могут быть использованы датчики модели APZ34212 (2Датчики давления // PIEZUS. URL: https://piezus.ru/products/datchiki-davlenija.html (дата обращения 16.06.2021).), предназначенные для измерения давлений до 60 МПа, а в качестве датчиков температуры могут использоваться датчики модели WZP-1873 (3WZP-187 // CNXSOFT-Новости android-приставок и встраиваемых систем. URL: https://cnx-software.ru/2019/09/03/ptl00/резистивный-датчик-температуры-rtd-поддерживает-диапазон-экстремальных-температур/ (дата обращения: 24.05.2020).), работающие в широком диапазоне температур от -200°С до +400°С.

В качестве промышленного контроллера блока управления 22 может быть применен программируемый логический контроллер Siemens SIMATIC S7-1200 6ES7215-1AG40-0XB0 (U1), с подключенным к его Ethernet-интерфейсу GSM-модемом (U2) и блоком питания 6ЕР1332-1SH71 (U3). Контроллер Siemens SIMATIC S7-1200 выполнен на основе процессора CPU 1215С и содержит память программ и память данных пользователя объемом по 100 Кб. К программируемому логическому контроллеру U1 дополнительно подключены коммуникационный модуль CSM 6GK7277-1AA10-0AA0 (U4), модуль аналогового ввода-вывода SM 1234 6ES7234-4HE32-0XB0 (U5), модуль дискретного ввода-вывода 6ES7223-1PH32-0XB0 SM 1223 (U6) и панель оператора SIMATIC HMI (Human-Machine Interface) КТР400 Basic 6AV2123-2DB03-0AX0 (U7). К промышленному контроллеру блока управления посредством асинхронного интерфейса RS-485 может подключаться пульт оператора, содержащий органы управления, обеспечивающие подачу команды «Общий стоп», а также позволяющие осуществлять регулирование количества оборотов насоса и контроль параметров его узлов и агрегатов.

Программируемый логический контроллер блока управления насосом в общем случае содержит следующие основные узлы:

• встроенный блок питания = 24 В для непосредственного подключения датчиков или нагрузки;

• 14 встроенных дискретных входов = 24 В с любой, но одинаковой для каждой группы полярностью;

• встроенных дискретных выходов на базе транзисторных ключей (= 24 В) или реле;

• встроенных аналоговых входа 0…10 В;

• встроенных аналоговых выхода 0…20 мА;.

• 4 импульсных выхода для формирования последовательностей импульсов, следующих с частотой до 100 кГц (в моделях с транзисторными выходами), выполненных с возможностью работы в режиме широтно-импульсной модуляции (PWM) с частотой следования импульсов до 100 кГц;

• 2 встроенных интерфейса Ethernet (TCP/IP, ISO-on-TCP);

• 6 скоростных счетчиков (до 100 кГц) с настраиваемыми входами разрешения работы и сброса, одновременной поддержкой режимов суммирующего или вычитающего счета с использованием двух отдельных входов и возможностью подключения инкрементальных датчиков;

• коммуникационные интерфейсы RS485 или RS232;

• встроенные часы реального времени.

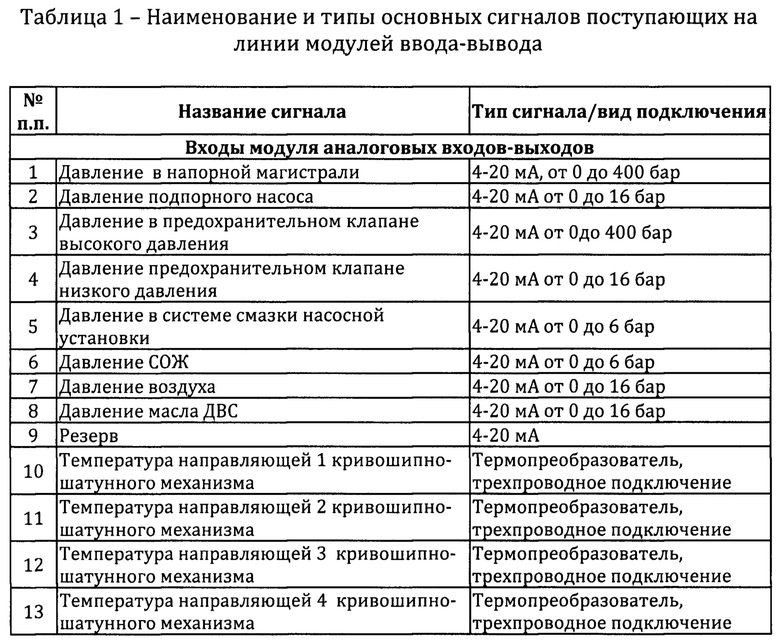

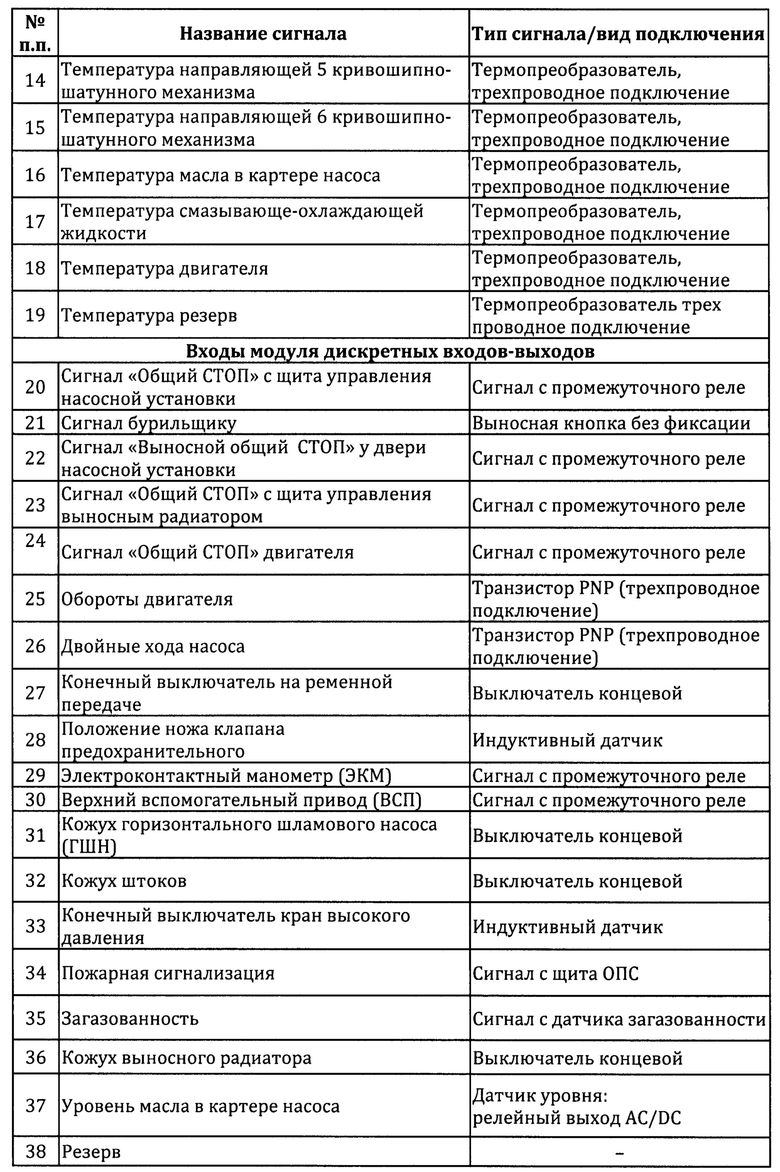

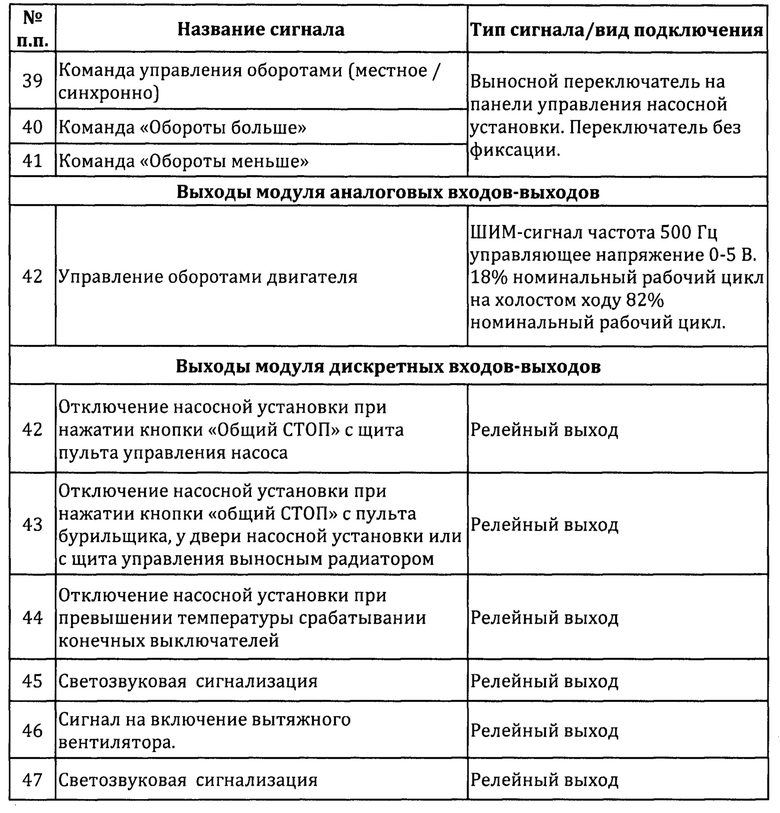

Наименование и типы основных сигналов поступающих на линии модулей ввода-вывода или передаваемых с них на исполнительные механизмы насоса и его вспомогательного оборудования приведены ниже (таблица 1).

Насос буровой трехпоршневой одностороннего действия работает следующим образом.

При работе насоса вращением двигателя, соединенного с приводным валом, управляет программируемый логический контроллер с помощью выходной линии (№42 в таблице 1) модуля аналоговых входов-выходов, формируя ШИМ-сигнал.

Приводной вал 2 передает вращение через зубчатое шевронное колесо 8 на кривошипно-шатунный механизм 3, который в свою очередь преобразовывает вращательное движение в возвратно-поступательное движение ползунов со штоками 7 и поршнями 6.

При перемещении поршней 6 в цилиндровой втулке 5 в направлении от гидроцилиндра 4 объем гидравлической части полости 9 увеличивается, что сопровождается уменьшением в ней давления жидкости. Давление над всасывающим клапаном 10 падает ниже давления во всасывающем коллекторе 12. Под действием разности давлений тарелка всасывающего клапана 10 приподнимается над седлом, открывая доступ в цилиндр жидкости из всасывающего коллектора 12. Нагнетательный клапан 11 при этом закрыт, происходит всасывание жидкости и заполнение свободной полости 9 втулки. При обратном ходе поршня 8 давление в цилиндре увеличивается вследствие сжатия жидкости в замкнутом объеме. Под действием растущего давления в цилиндре приподнимается тарелка нагнетательного клапана 11 и происходит процесс нагнетания жидкости в напорную магистраль 13, подключаемую к буровой установке, при этом всасывающий клапан 12 закрыт.За счет объединения всасывающей и нагнетательной камер уменьшается количество разъемных соединений, что повышает надежность гидравлической части насоса.

Во все время работы насоса программируемый логический контроллер блока управления на основе управляющей программы осуществляет постоянное измерение рассмотренных выше параметров рабочих сред, к которым относятся их уровень в резервуарах, давление и температура, а также температуры основных узлов и агрегатов насоса с помощью датчиков, подключенных к входам модулей аналоговых и дискретных входов-выходов (таблица 1). Полученную телеметрическую информацию с помощью GSM-модема контроллер передает удаленной автоматизированной системе управления технологическим процессом (АСУТП), а также принимает от нее управляющие команды. Работа насоса может также контролироваться с помощью панели оператора.

При возникновении аварийных ситуаций, связанных с превышением пороговых значений измеряемых давлений и температур рабочих сред, перегрева узлов и агрегатов насоса, а также нажатии кнопки «Общий СТОП» с щита пульта управления насоса или пульта бурильщика программируемый логический контроллер блока управления с помощью релейных выходов (№42+47 в таблице 1) модуля дискретных входов-выходов может автоматически подавать сигналы на отключение насоса или активизировать светозвуковую сигнализацию.

Рассмотренные в настоящей заявке технические решения были использованы при разработке конструкторской документации насоса бурового трехпоршневого одностороннего действия типа 8Т-650-01 и 8Т650-02, мощностью 475 кВт (650 л.с), максимальным числом рабочих ходов 160 мин-1, длиной хода 203 мм, массой 11900 кг с наибольшим давлением 32 МПа (326 кгс/см2) и наибольшей подачей 45 л/с и насоса бурового 9Т-800, мощностью 585 кВт (800 л.с), максимальным числом рабочих ходов 155 мин-1, длиной хода 228,6 мм, массой 12100 кг с наибольшим давлением 35 МПа (345 кгс/см2) и наибольшей подачей 50,2 л/с.

Конструктивные особенности насоса позволяют применять его в составе стационарных и передвижных насосных установок, размещая все необходимое оборудование на едином монтажном основании, что обеспечивает удобство эксплуатации и транспортировки. При этом конструкция насоса обеспечивает высокие технические характеристики и позволяет осуществлять технологию проводки скважины с применением форсированного режима бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ ОППОЗИТНЫЙ НАСОС | 2015 |

|

RU2622579C2 |

| НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2020 |

|

RU2739103C1 |

| Буровой насос трехпоршневой одностороннего действия в автотранспортном исполнении | 2023 |

|

RU2824096C1 |

| ГИДРОПРИВОДНОЙ ВОЗВРАТНО-ПОСТУПАТЕЛЬНЫЙ НАСОС ДВОЙНОГО ДЕЙСТВИЯ | 2004 |

|

RU2258156C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ПРИВОДА УСТРОЙСТВА ПЕРЕДАЧИ ДАВЛЕНИЯ СРЕДЫ ОТ ОДНОЙ СИСТЕМЫ К ДРУГОЙ БЕЗ СОПРИКОСНОВЕНИЯ СРЕД | 2008 |

|

RU2357107C1 |

| НАСОС ГИДРОРАЗРЫВА ПЛАСТОВ | 2024 |

|

RU2827929C1 |

| КУЛИСНО-ПОРШНЕВОЙ НАСОС | 2012 |

|

RU2511987C2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ЦЕНТРАЦИИ ГИДРОПРИВОДА УСТРОЙСТВА ПЕРЕДАЧИ ДАВЛЕНИЯ СРЕДЫ ОТ ОДНОЙ СИСТЕМЫ К ДРУГОЙ БЕЗ СОПРИКОСНОВЕНИЯ СРЕД | 2008 |

|

RU2357108C1 |

| СПАРЕННАЯ НАСОСНАЯ УСТАНОВКА | 2017 |

|

RU2686237C2 |

| ПОРШНЕВОЙ НАСОС | 2006 |

|

RU2328621C1 |

Изобретение относится к насосным установкам, снабженным измерительными средствами. Технической задачей изобретения, совпадающей с положительным результатом от его использования, является повышение эксплуатационных качеств и уровня автоматизации управления буровым насосом с одновременным повышением безопасности его эксплуатации. Насос содержит корпус, включающий приводную и гидравлическую части, в котором приводная часть состоит из приводного вала, выполненного с возможностью соединения с валом двигателя, и кривошипно-шатунного механизма, а гидравлическая часть состоит из трех гидроцилиндров и поршневой группы, состоящей из цилиндровых втулок и расположенных в них поршней, связанных штоками с кривошипно-шатунным механизмом. Приводной вал выполнен в виде вала-шестерни, передающего вращение на зубчатое шевронное колесо кривошипно-шатунного механизма посредством шевронной передачи. Внутренние полости гидроцилиндров образуют три камеры с всасывающим и нагнетательным клапанами в каждой из них, соединенными, соответственно, с всасывающим коллектором и напорной магистралью. Дополнительно насос содержит систему охлаждения и обмыва поршневой группы, систему принудительной смазки и блок управления, выполненный на основе промышленного контроллера с подключенными к нему датчиками для автоматического контроля параметров бурового насоса и его вспомогательного оборудования. 7 з.п. ф-лы, 7 ил., 1 табл.

1. Насос буровой трехпоршневой одностороннего действия, содержащий корпус, включающий приводную и гидравлическую части, в котором приводная часть состоит из приводного вала, выполненного с возможностью соединения с валом двигателя, и кривошипно-шатунного механизма, а гидравлическая часть состоит из трех гидроцилиндров и поршневой группы, состоящей из цилиндровых втулок и расположенных в них поршней, связанных штоками с кривошипно-шатунным механизмом; приводной вал выполнен в виде вала-шестерни, передающего вращение на зубчатое шевронное колесо кривошипно-шатунного механизма посредством шевронной передачи; внутренние полости гидроцилиндров образуют три камеры с всасывающим и нагнетательным клапанами в каждой из них, соединенными, соответственно, с всасывающим коллектором и напорной магистралью, отличающийся тем, что система охлаждения и обмыва поршневой группы состоит из бака, снабженного электронасосом и ТЭНом для подогрева смазочно-охлаждающей жидкости, при этом гибкие шланги, подключенные к баку, соединены со штуцерами, установленными в радиальных отверстиях штоков; система смазки выполнена принудительной, оснащена маслоохладителем, содержит картер и шестеренный насос с автономным электродвигателем, установленные вне корпуса насоса, и внутреннюю систему трубопроводов; дополнительно насос содержит блок управления, выполненный на основе промышленного контроллера, снабженного GSM-модемом, пультом оператора, модулями аналоговых и дискретных входов-выходов; к входным линиям модуля аналоговых входов-выходов подключены датчики уровня жидкости, давления и температуры рабочей среды напорной магистрали, смазывающе-охлаждающей жидкости системы охлаждения и обмыва поршневой группы, масла системы смазки, а также датчики контроля температуры направляющих кривошипно-шатунного механизма и двигателя; к входным линиям модуля дискретных входов-выходов подключены датчики состояния агрегатов насоса; выходная линия модуля аналоговых входов-выходов подключена к системе управления двигателем, а выходные линии модуля дискретных входов-выходов подключены, соответственно, к узлу аварийного останова всех движущихся исполнительных устройств насоса и блоку светозвуковой сигнализации.

2. Насос по п. 1, отличающийся тем, что ведущий вал связан с валом двигателя посредством механической передачи.

3. Насос по п. 1, отличающийся тем, что ведущий вал связан с валом двигателя посредством клиноременной передачи.

4. Насос по п. 1, отличающийся тем, что в качестве двигателя применен двигатель внутреннего сгорания.

5. Насос по п. 1, отличающийся тем, что в качестве датчиков давления рабочей среды использованы датчики модели APZ3421.

6. Насос по п. 1, отличающийся тем, что в качестве датчиков уровня жидкости применены погружные датчики уровня ALZ3820.

7. Насос по п. 1, отличающийся тем, что в качестве датчиков температуры использованы датчики модели WZP-187.

8. Насос по п. 1, отличающийся тем, что в качестве промышленного контроллера блока управления применен программируемый логический контроллер Siemens, с подключенным к его Ethernet-интерфейсу GSM-модемом и блоком питания, выполненный на основе процессора CPU 1215С.

| Ледогенератор непрерывного действия | 1950 |

|

SU92698A1 |

| Станок для выдергивания гвоздей | 1953 |

|

SU102697A1 |

| НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2020 |

|

RU2739103C1 |

| US 4264286 A1, 28.04.1981. | |||

Авторы

Даты

2022-04-15—Публикация

2021-06-29—Подача