Область техники

[0001] Настоящее изобретение относится к способу изготовления курительного изделия.

Предпосылки изобретения

[0002] Патентный документ 1 раскрывает курительное изделие, образованное путем обертывания первого многосегментного компонента и второго многосегментного компонента во внешнюю обертку (оберточную бумагу). Первый многосегментный компонент включает в себя горючий углеродсодержащий источник тепла, материал источника аэрозоля и элемент направления воздушного потока (кольцевой элемент), которые завернуты в обертку (оберточную бумагу). Второй многосегментный компонент включает в себя расширительную камеру и мундштук. Съемный колпачок расположен на конце курительного изделия таким образом, что он примыкает к источнику тепла. Колпачок завернут в часть обертки для первого многосегментного компонента.

[0003] Ряд первых многосегментных компонентов, которые непрерывно обернуты, разрезается резаком на элементе направления воздушного потока, так что колпачок формируется из того же материала, что и элемент направления воздушного потока. Каждый из полученных в результате первых многосегментных компонентов объединяется со вторым многосегментным компонентом для производства курительного изделия.

[0004] Сегменты, составляющие первый и второй многосегментные компоненты, которые не содержат колпачков, подаются с помощью бункера на движущийся путь доставки и с помощью компактора формируются в соединенный корпус.

СПИСОК ССЫЛОК

Патентная литература

[0005] PTL 1: Публикация нерассмотренной заявки на патент Японии (перевод заявки РСТ) №. 2015-536673

Сущность изобретения

Техническая задача

[0006] В методике, раскрытой в Патентной литературе 1, сегменты, составляющие многосегментные компоненты, не включая колпачки, подают после разрезания и формования в формы, подходящие для формирования курительного изделия. Даже когда сегменты имеют небольшую длину сегмента и небольшое соотношение сторон (отношение длины к ширине), требуется, чтобы они были размещены и подавались в надлежащем положении на движущемся пути доставки.

[0007] Даже после размещения на пути доставки такие небольшие сегменты необходимо перемещать в исходное положение и предотвращать их скатывание во время транспортировки. Если сегменты теряют равновесие и катятся во время подачи или транспортировки, это может повлиять на качество курительных изделий, которые в конечном итоге будут произведены. Чтобы предотвратить это, необходимо подготовить оборудование со сложным механизмом, чтобы избежать скатывания небольших сегментов. Это влияет на производительность при изготовлении курительных изделий.

[0008] Колпачок формируется путем разрезания элемента, направляющего воздушный поток, в процессе изготовления курительных изделий. Этап разрезания выполняется только с целью формирования колпачка. Это также влияет на производительность при изготовлении курительных изделий.

[0009] Когда соединенное тело, образованное колпачком и другими компонентами, с колпачком, расположенным на конце, оборачивают оберточной бумагой для изготовления курительных изделий, колпачок, расположенный на конце, служит сегментом, который определяет обрабатываемость (или способность, при которой периферия обертываемого объекта может быть равномерно обернута сбалансированным образом), когда соединенное тело обернуто оберточной бумагой. Однако в Патентной литературе 1 конкретно не рассматривается случай использования такой технологии производства. Когда используется колпачок, служащий элементом направления воздушного потока или просто трубчатым элементом, это может повлиять на обрабатываемость, и это может привести к снижению качества курительных изделий.

[0010] Настоящее изобретение было создано с учетом проблем, описанных выше. Целью настоящего изобретения является создание способа изготовления курительных изделий, который может улучшить как качество, так и производительность изготовления курительных изделий.

РЕШЕНИЕ ЗАДАЧИ

[0011] Предлагается способ изготовления курительного изделия по настоящему изобретению для достижения цели, описанной выше. Способ изготовления курительного изделия включает в себя этап первого выравнивания, состоящий в подаче двух оберточных элементов, двух источников тепла и одного материала источника ароматизатора и выравнивания оберточного элемента, источника тепла, материала источника ароматизатора, источника тепла и оберточного элемента в ряд в указанном порядке, чтобы сформировать первое соединенное тело; этап первого обертывания, состоящий в обертывании первого соединенного тела как одно целое в первую оберточную бумагу с образованием первого непрерывного тела; этап первого разрезания, состоящий в разрезании первого непрерывного тела по материалу источника ароматизатора на два промежуточных стержня, каждый из которых включает в себя оберточный элемент, источник тепла и источник ароматизатора, выровненные в ряд в указанном порядке, причем источник ароматизатора является одним из двух источники ароматизатора, на которые разделен материал источника ароматизатора; этап второго выравнивания, состоящий в подаче материала элемента фильтра и выравнивании промежуточного стержня, материала элемента фильтра и промежуточного стержня в ряд в указанном порядке, при этом источники ароматизатора двух промежуточных стержней обращены к соответствующим концам материала элемента фильтра, чтобы сформировать второе соединенное тело; этап второго обертывания, на котором второе соединенное тело как одно целое обертывается второй оберточной бумагой с образованием второго непрерывного тела; и этап второго разрезания, состоящий в разрезании второго непрерывного тела на материале элемента фильтра на два курительных изделия, каждое из которых включает в себя оберточный элемент, источник тепла, источник ароматизатора и элемент фильтра, выровненный в ряд в указанном порядке, причем элемент фильтра является одним из двух элементов фильтра, на которые разделен материал элемента фильтр.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0012] Способ изготовления курительных изделий по настоящему изобретению может улучшить как качество, так и производительность при изготовлении курительных изделий.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

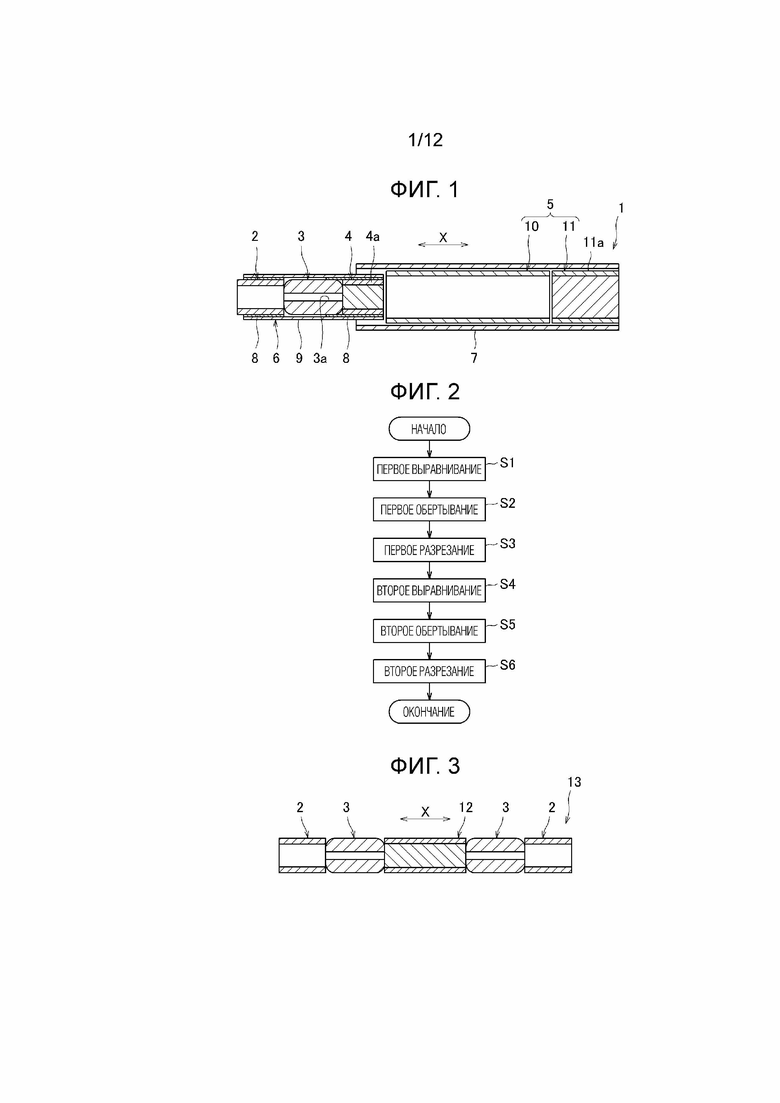

[0013] Фиг. 1 представляет собой вид в поперечном разрезе, схематично иллюстрирующий в осевом направлении курительное изделие, изготовленное способом производства согласно первому варианту осуществления настоящего изобретения.

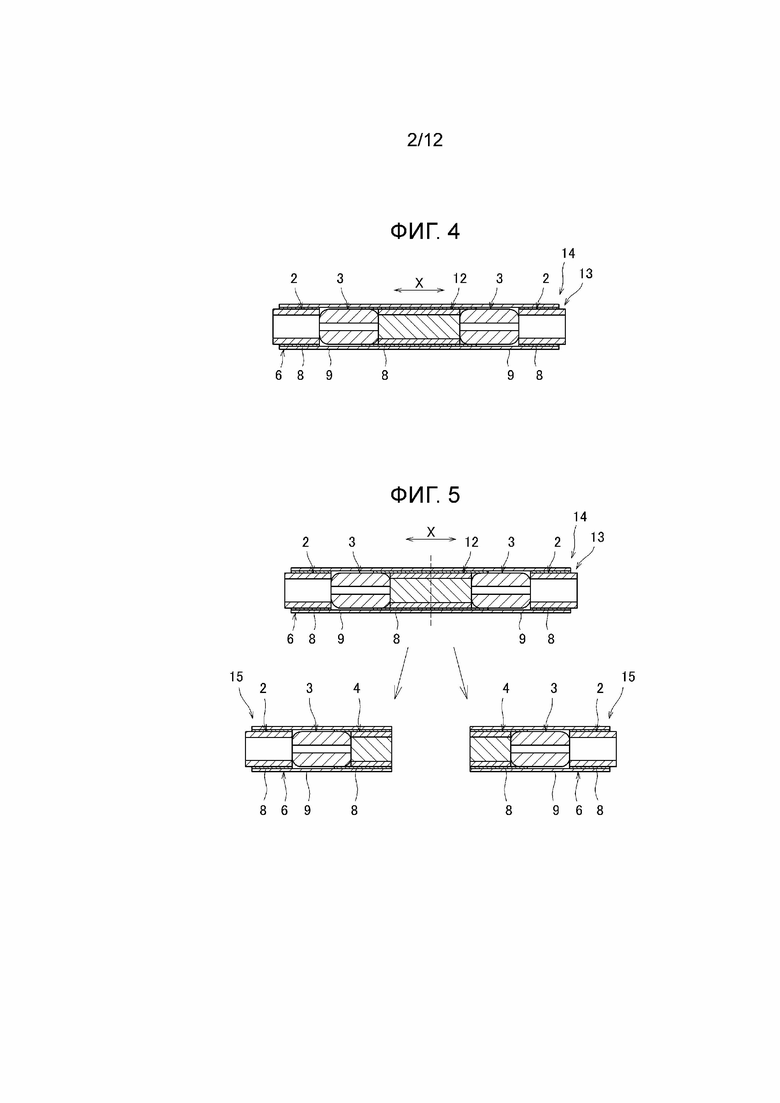

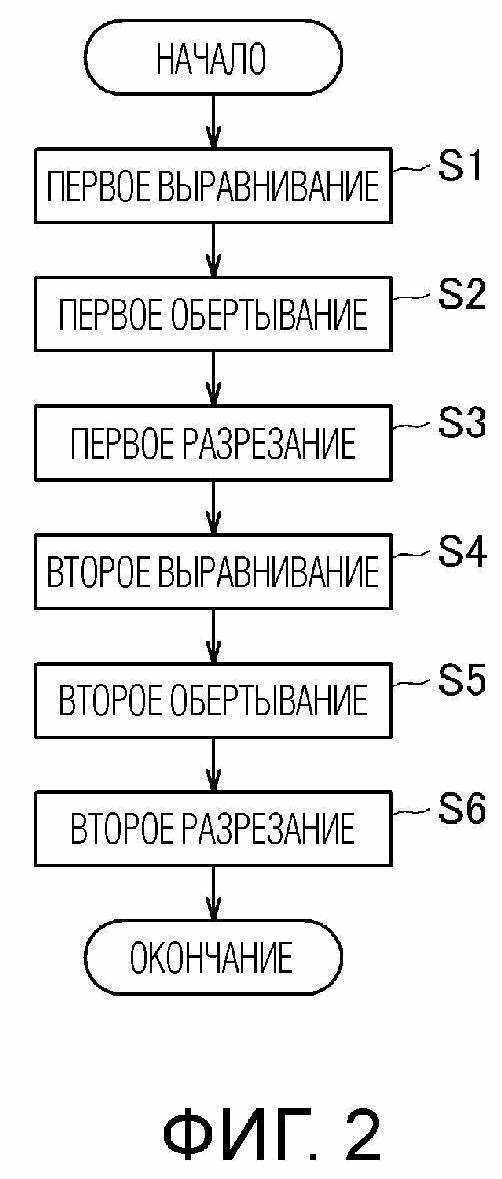

Фиг. 2 представляет собой блок-схему, иллюстрирующую процесс изготовления курительных изделий.

Фиг. 3 - схема, иллюстрирующая этап первого выравнивания (S1).

Фиг. 4 - схема, иллюстрирующая этап первого обертывания (S2).

Фиг. 5 - схема, иллюстрирующая этап первого разрезания (S3).

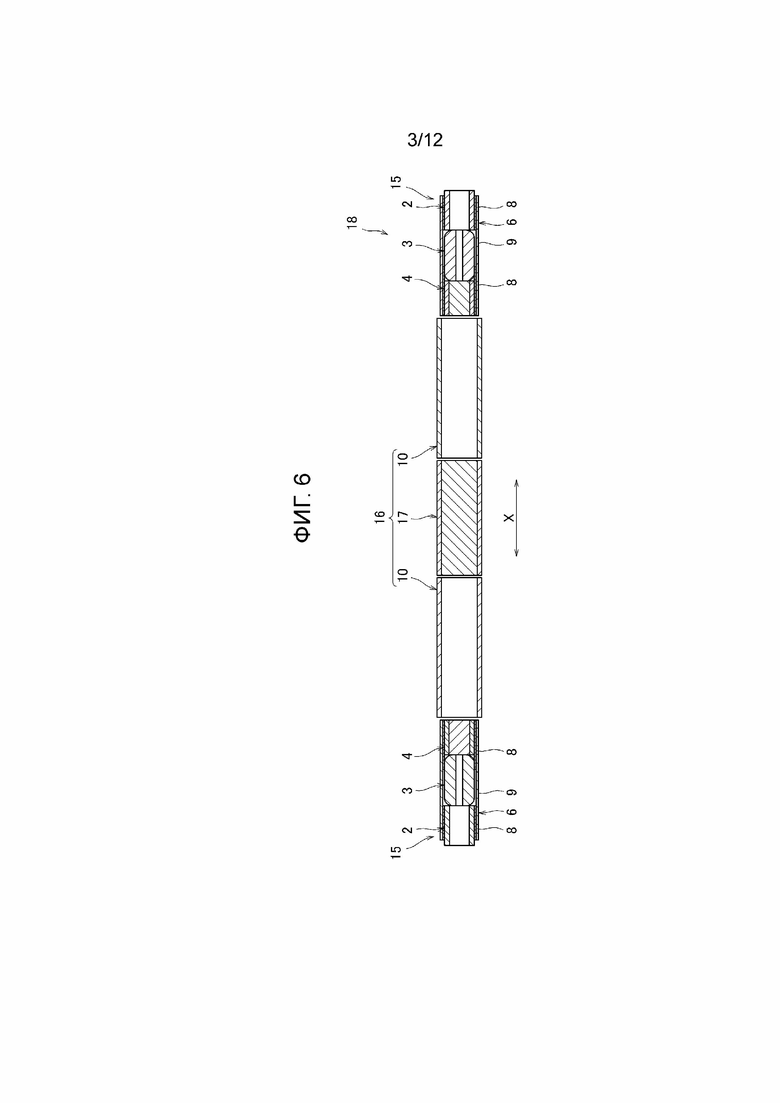

Фиг. 6 - схема, иллюстрирующая этап второго выравнивания (S4).

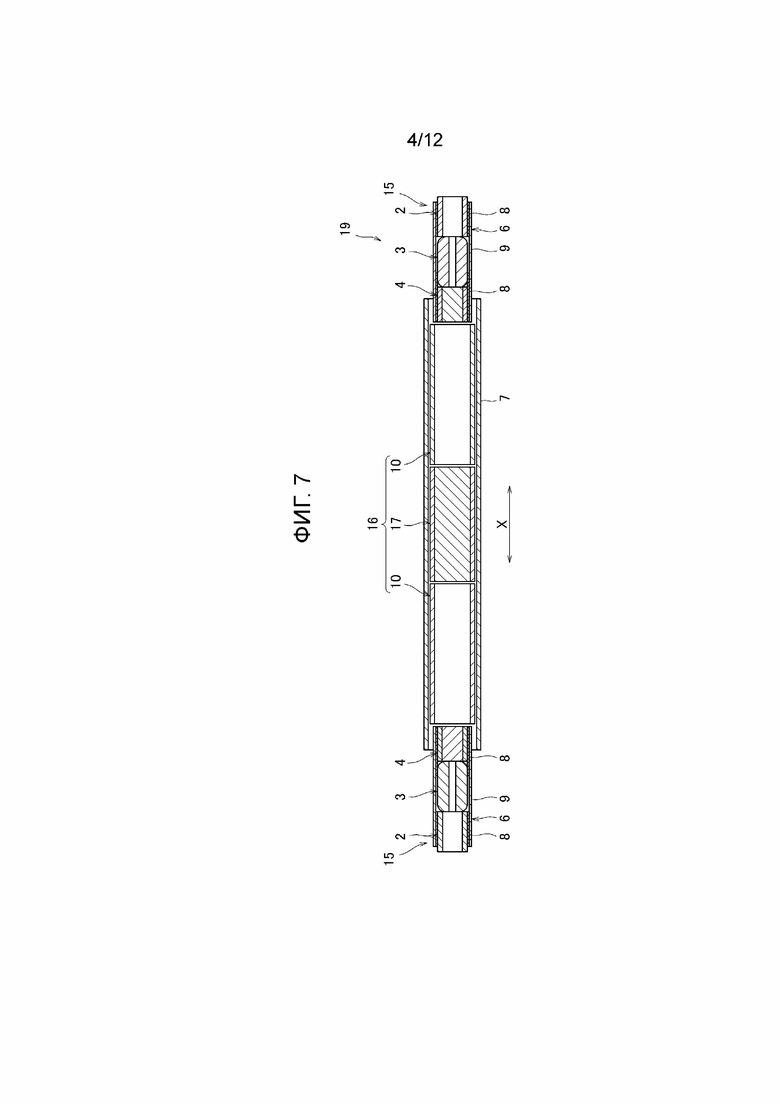

Фиг. 7 - схема, иллюстрирующая этап второго обертывания (S5).

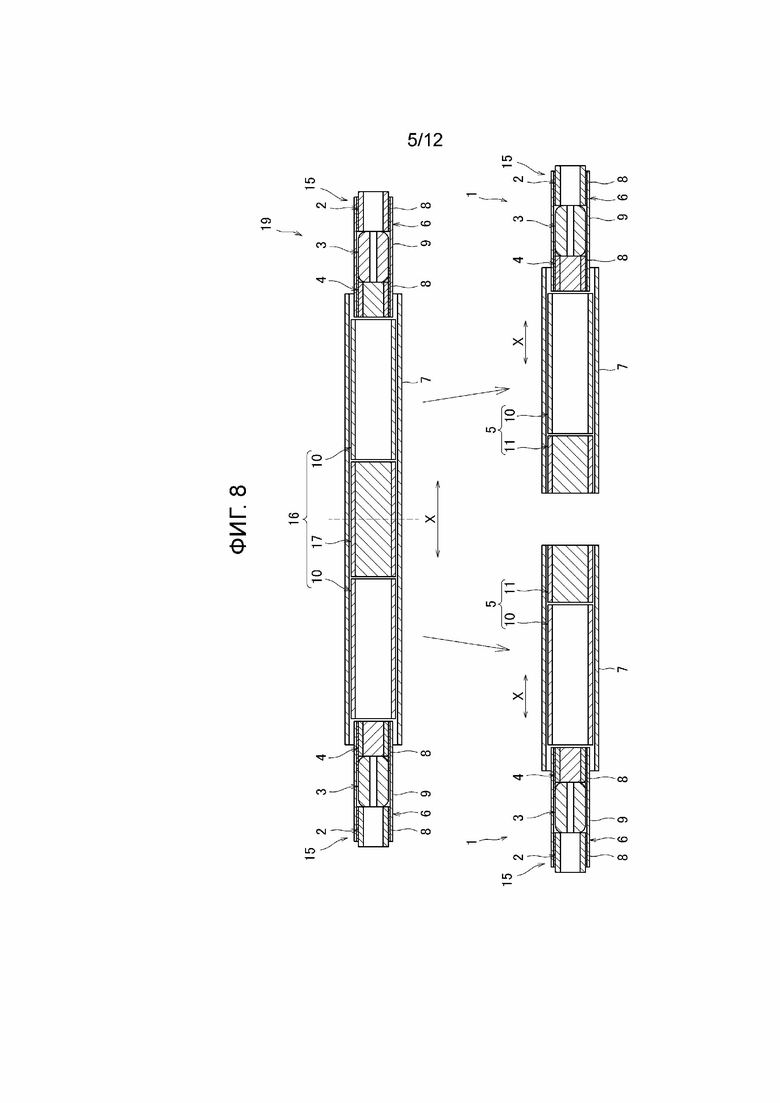

Фиг. 8 - схема, иллюстрирующая этап второго разрезания (S6).

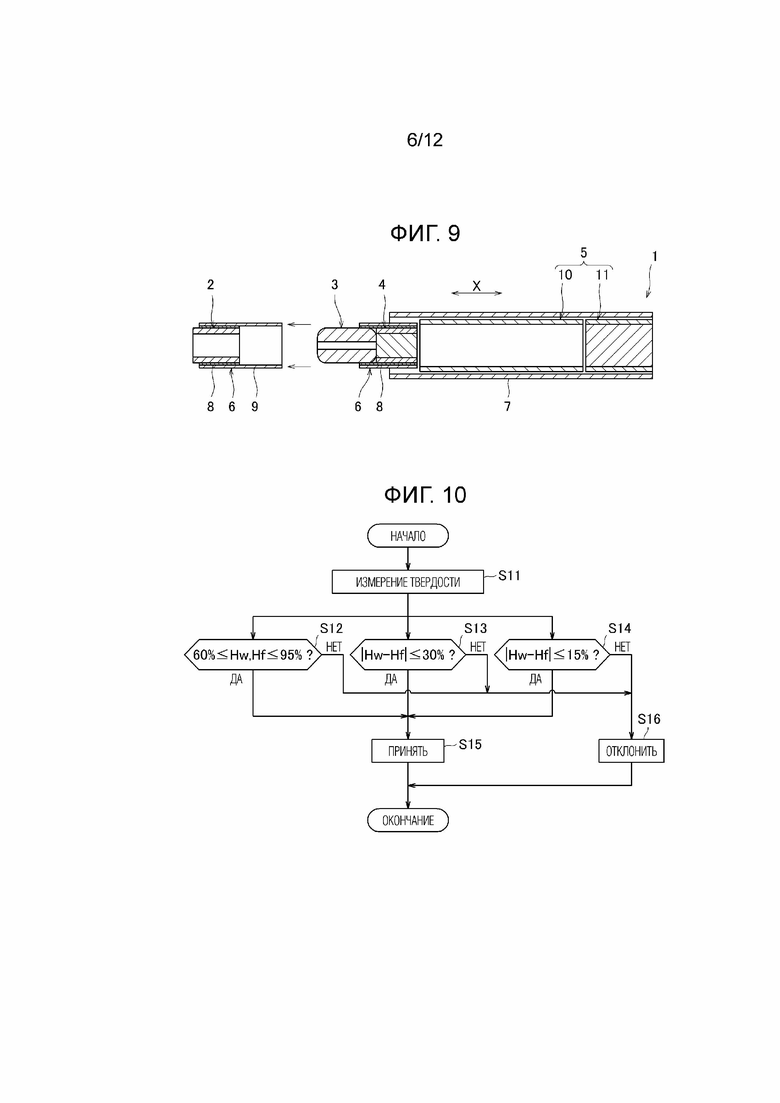

Фиг. 9 представляет собой схему, иллюстрирующую курительное изделие с отделенным оберточным элементом.

Фиг. 10 представляет собой блок-схему, иллюстрирующую процесс оценки твердости.

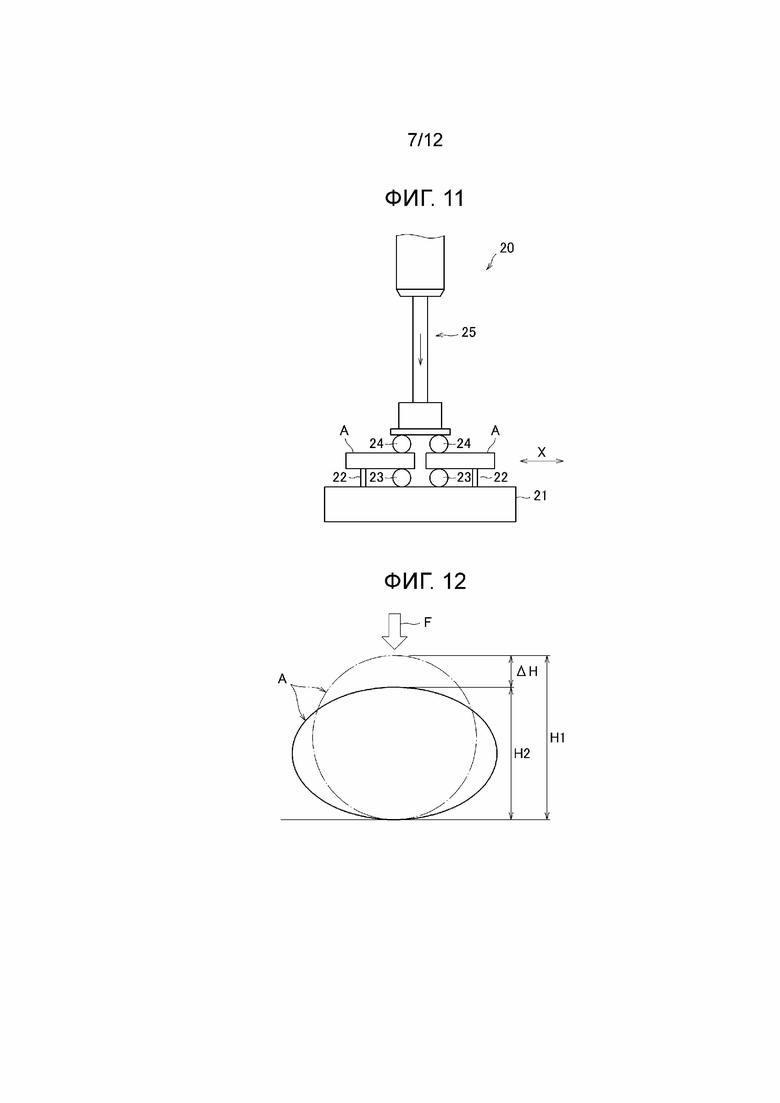

Фиг. 11 представляет собой вид сбоку блока измерения твердости.

Фиг. 12 - вид в разрезе образца, подлежащего измерению, который наблюдается до и после приложения к нему нагрузки для измерения твердости.

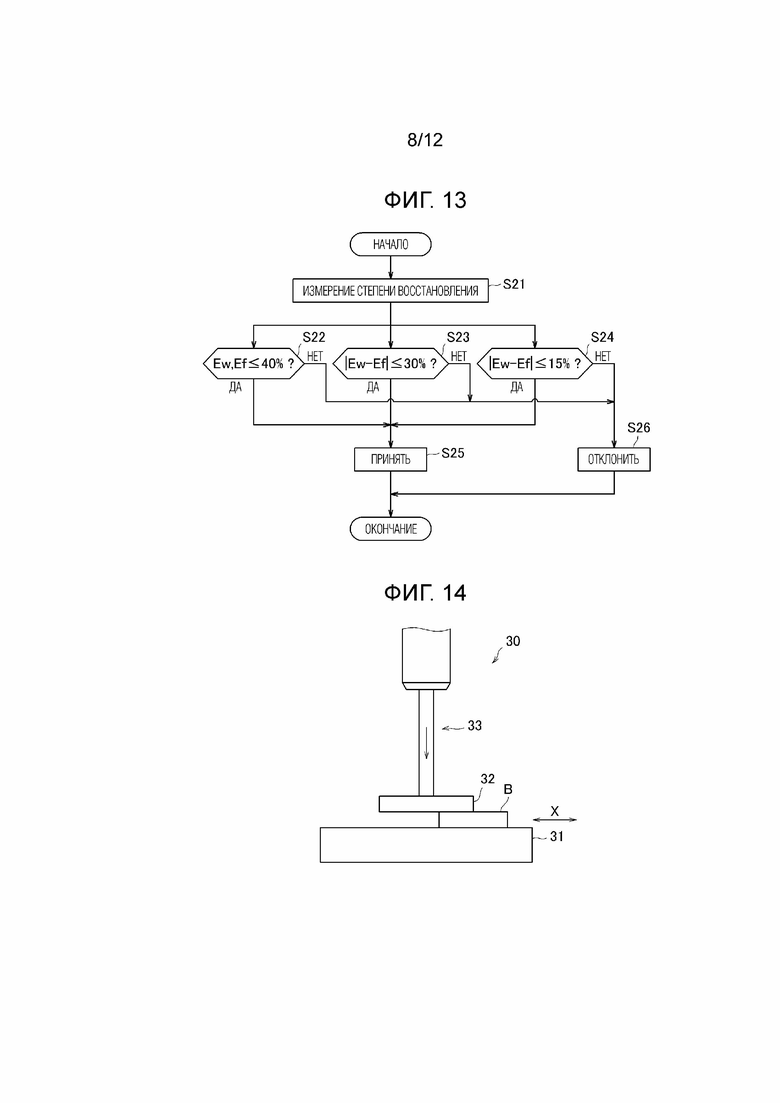

Фиг. 13 - блок-схема, иллюстрирующая процесс оценки степени восстановления.

Фиг. 14 - вид сбоку блока измерения степени восстановления.

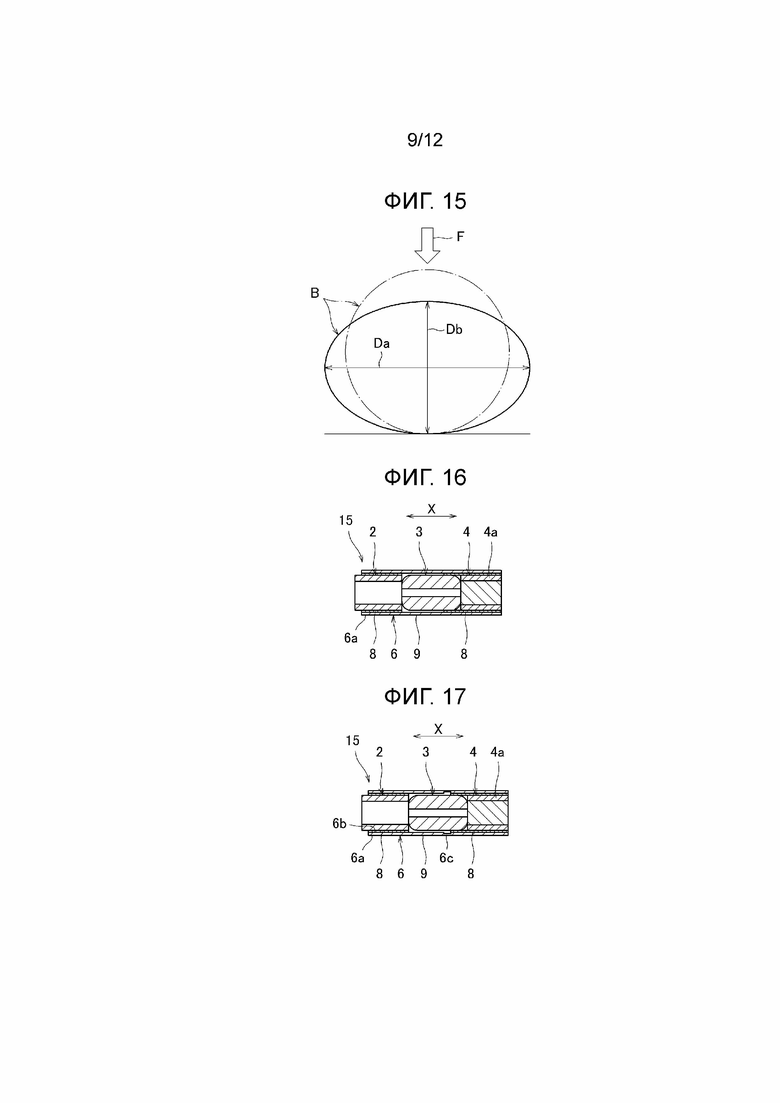

Фиг. 15 представляет собой вид в разрезе образца, подлежащего измерению, который наблюдается до и после приложения к нему нагрузки для измерения эллиптичности.

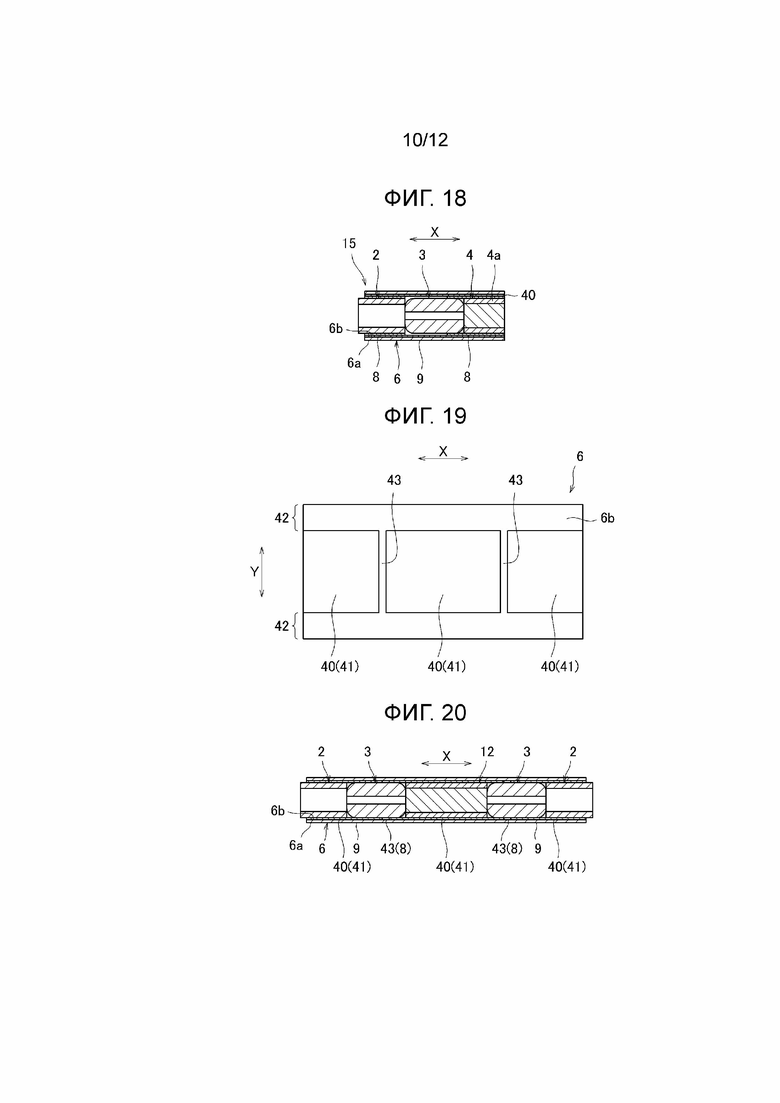

Фиг. 16 - схема, иллюстрирующая часть курительного изделия согласно второму варианту осуществления настоящего изобретения.

Фиг. 17 представляет собой схему, иллюстрирующую часть курительного изделия согласно третьему варианту осуществления настоящего изобретения.

Фиг. 18 - схема, иллюстрирующая часть курительного изделия согласно четвертому варианту осуществления настоящего изобретения.

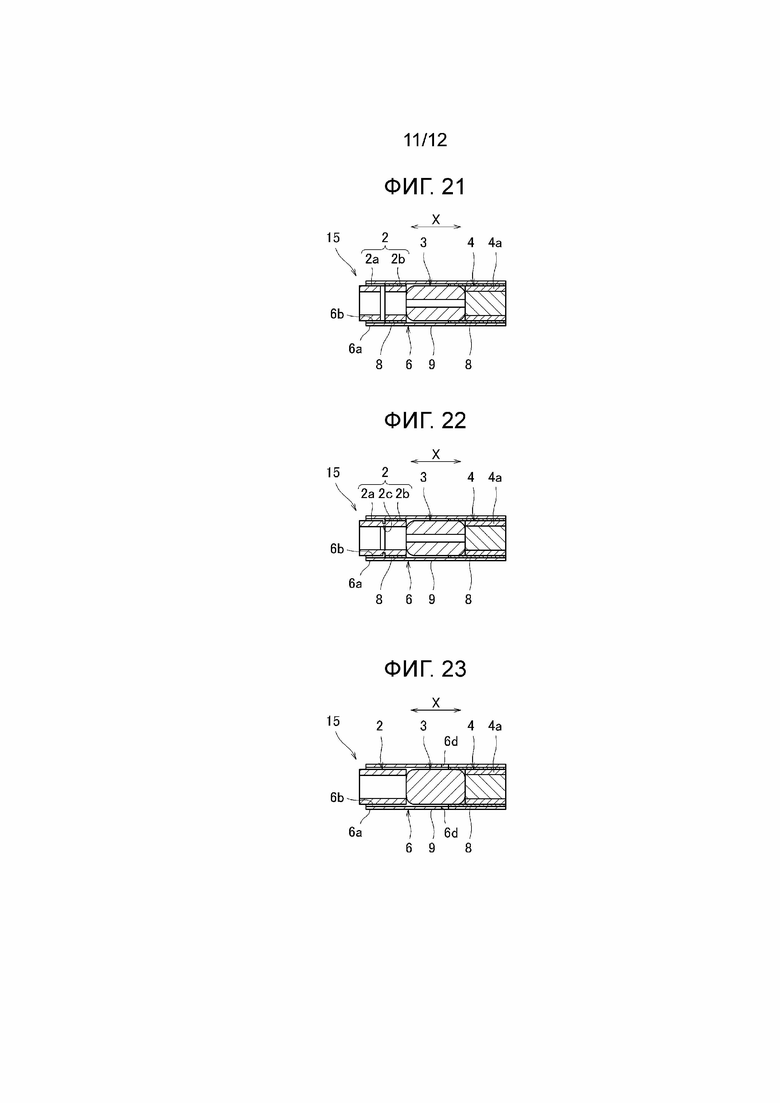

Фиг. 19 - вид сверху первой оберточной бумаги курительного изделия согласно пятому варианту осуществления настоящего изобретения, если смотреть со стороны внутренней периферии первой оберточной бумаги.

Фиг. 20 - вид в разрезе первого непрерывного тела, которое включает в себя первую оберточную бумагу, показанную на фиг. 19.

Фиг. 21 - схема, иллюстрирующая часть курительного изделия согласно шестому варианту осуществления настоящего изобретения.

Фиг. 22 - схема, иллюстрирующая часть курительного изделия, которое является модификацией курительного изделия, показанного на фиг. 21.

Фиг. 23 - схема, иллюстрирующая часть курительного изделия согласно седьмому варианту осуществления настоящего изобретения.

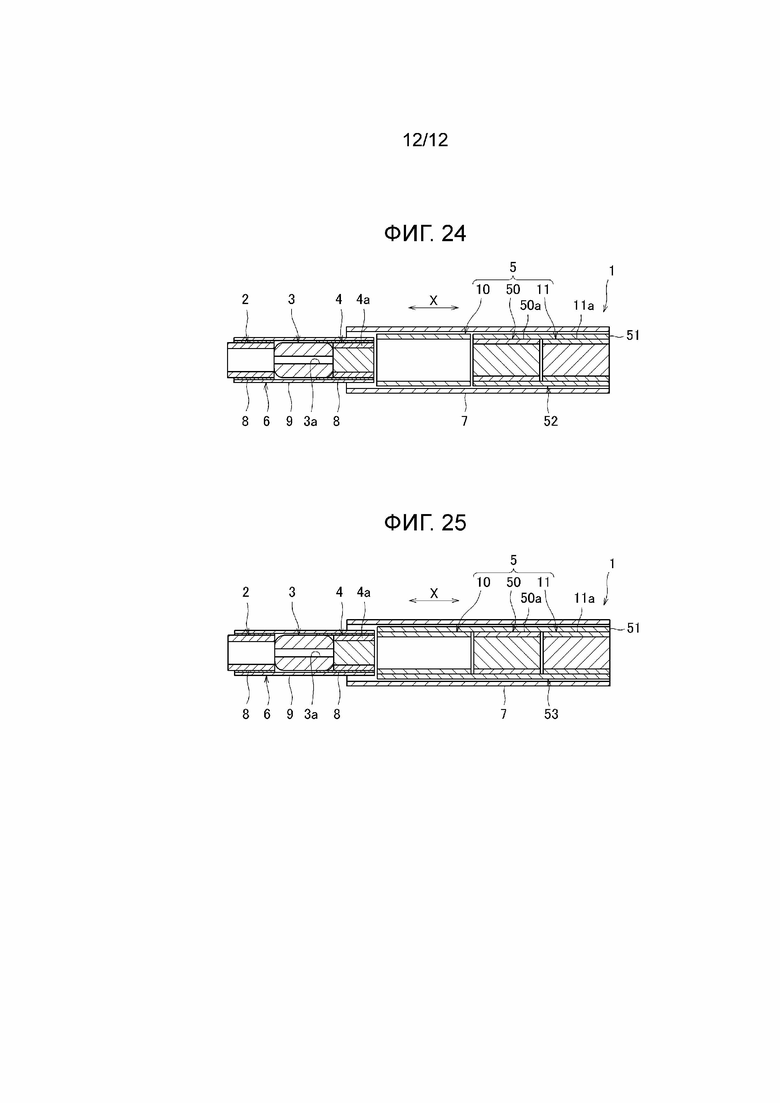

Фиг. 24 - схема, иллюстрирующая курительное изделие согласно восьмому варианту осуществления настоящего изобретения.

Фиг. 25 - схема, иллюстрирующая курительное изделие согласно девятому варианту осуществления настоящего изобретения.

Описание вариантов осуществления

[0014] Теперь способ изготовления курительного изделия согласно вариантам осуществления настоящего изобретения будет описан на основе чертежей.

<Первый вариант осуществления>

Фиг.1 представляет собой вид в разрезе, схематично иллюстрирующий в осевом направлении X курительное изделие 1 согласно первому варианту осуществления настоящего изобретения. Курительное изделие 1 представляет собой сигарету с источником тепла, сформированную путем выравнивания оберточного элемента 2, источника 3 тепла, источник 4 ароматизатора и элемента 5 фильтра в ряд в указанном порядке в осевом направлении X.

[0015] Курительное изделие 1 включает в себя первую оберточную бумагу 6, в которую полностью обернуты оберточный элемент 2, источник 3 тепла и источник 4 ароматизатора, а также включает в себя вторую оберточную бумагу 7, в которую оберточный элемент 2, источник 3 тепла, и источник 4 ароматизатора, завернутые в первую оберточную бумагу 6, обернуты как одно целое с элементом 5 фильтра. Кроме того, курительное изделие 1 включает в себя клейкий участок 8, который связывает оберточный элемент 2, часть источника 3 тепла и источник 4 ароматизатора с первой оберточной бумагой 6, и включает неклейкий участок 9, который не приклеивает оставшуюся часть источника 3 тепла к первой оберточной бумаге 6 на одной стороне источника 3 тепла, примыкающей к оберточному элементу 2. Перед использованием курительного изделия 1 оберточный элемент 2 отделяется от неклейкого участка 9, чтобы обнажить, по меньшей мере, часть источника 3 тепла таким образом, чтобы его можно было нагреть за счет воспламенения.

[0016] [Оберточный элемент]

Оберточный элемент 2 согласно настоящему варианту осуществления представляет собой, например, бумажную трубку. Оберточный элемент 2 представляет собой компонент, который служит для улучшения обрабатываемости на этапе первого обертывания (описанном ниже), на котором первое соединенное тело 13, сформированное на этапе первого выравнивания (описанном ниже), обертывают в первую оберточную бумагу 6. Оберточный элемент 2 также служит защитным элементом, который закрывает источник 3 тепла во время изготовления и перед использованием курительного изделия 1.

[0017] Обрабатываемость относится к способности, с которой периферия оборачиваемого объекта может быть равномерно обернута сбалансированным образом. С помощью оберточного элемента 2 можно минимизировать дефекты курительного изделия 1, связанные с обертыванием в первую оберточную бумагу 6. Оберточный элемент 2 необязательно должен быть бумажной трубкой и может быть изготовлен из любого материала. Однако для улучшения обрабатываемости оберточный элемент 2 предпочтительно имеет по существу такую же твердость, что и источник 4 ароматизатора. Это также улучшает так называемую отделяемость, которая облегчает тактильное отделение только оберточного элемента 2 от курительного изделия 1.

[0018] Кроме того, чтобы улучшить адгезию первой оберточной бумаги 6 к первому соединенному телу 13, оберточный элемент 2 и источник 4 ароматизатора предпочтительно имеют по существу одинаковую эллиптичность (т.е. степень восстановления) после деформации приложенной к ним нагрузкой. Причины, по которым улучшаются обрабатываемость, разделяемость и адгезия, будут подробно описаны ниже. Оберточный элемент 2 может быть сформирован путем обертывания полого фильтрующего жгута сигаретной бумагой или путем обертывания твердого фильтрующего жгута сигаретной бумагой.

Чтобы пользователь мог легко вытащить или оторвать оберточный элемент 2 пальцами, длина оберточного элемента 2 в осевом направлении X предпочтительно находится в диапазоне от 5 мм до 20 мм, и более предпочтительно в диапазоне от 10 мм до 15 мм. Это улучшает отделяемость курительного изделия 1.

[0019] [Источник тепла]

Источник 3 тепла представляет собой твердый формованный компонент столбчатой формы и представляет собой, например, углеродный источник тепла. В настоящем варианте осуществления источник 3 тепла имеет полый участок 3a, проходящий через него в осевом направлении X. Источник 3 тепла горит и выделяет тепло за счет воспламенения. Позволяя воздуху проходить через полый участок 3а, источник 3 тепла может эффективно генерировать поток нагретого воздуха. Воздух, нагретый источником 3 тепла, проходит через источник 4 ароматизатора, где эффективно генерируется аэрозоль, содержащий ароматические компоненты.

[0020] [Источник ароматизатора]

Источник 4 ароматизатора представляет собой формованный компонент столбчатой формы. Источник 4 ароматизатора 4 получают путем обертывания, по меньшей мере, например, табачных хлопьев, формованного изделия, образованного формованием табачных ингредиентов любой формы (например, гранулированной или листовой), растений, отличных от табака, или других ароматизаторов, в сигаретную бумагу 4а. Материал источника аэрозоля содержится в источнике 4 ароматизатора.

[0021] Пользователь вдыхает аэрозоль, который образуется после того, как воздух, нагретый в источнике 3 тепла, проходит через источник 4 ароматизатора. Таким образом, пользователь может принимать некоторые вещества из источника 4 ароматизатора. Источник 4 ароматизатора формируется путем разделения материала 12 источника ароматизатора (описанного ниже) на две части, которые состоят из одного и того же материала. Соответственно, в нижеследующем описании термин «источник 4 ароматизатора» и термин «материал 12 источника ароматизатора» могут использоваться взаимозаменяемо.

[0022] [Элемент фильтра]

Элемент 5 фильтра сформирован путем выравнивания трубки 10 и элемента 11 фильтра в ряд в указанном порядке, при этом трубка 10 находится ближе к источнику 4 ароматизаора в осевом направлении X. Трубка 10 предназначена для устранения потока воздуха в курительном изделии 1. Трубка 10 представляет собой, например, бумажную трубку или может быть пластиковой трубкой. Элемент 11 фильтра образован, например, путем обертывания пучка фильтрующих волокон из ацетата в сигаретную бумагу 11a.

[0023] Пучок фильтрующих волокон может быть сплошным или полым. В пучок волокон фильтра могут быть добавлены частицы активированного угля или частицы гидротальцитоподобного соединения, или капсула, заполненная жидкостью содержимого, может быть заключена в разрушаемую оболочку. Жидкость содержимого включает, например, ароматизатор и пищевое масло, служащее растворителем для растворения ароматизатора. Элемент 11 фильтра может быть так называемым многосегментным фильтром, образованным путем соединения множества ел фильтра.

[0024] [Первая оберточная бумага]

Первая оберточная бумага 6 образована материалом сигаретной бумаги с относительно низкой воздухопроницаемостью (включая бумагу, ламинированную металлом, такую как бумага, ламинированная алюминием). Первая оберточная бумага 6 позволяет крайнему концу оберточного элемента 2 выступать из его конца. Это позволяет легко визуально распознать присутствие оберточного элемента 2, который необходимо отделить.

[0025] [Вторая оберточная бумага]

Вторая оберточная бумага 7 изготовлена из сигаретной бумаги с низкой воздухопроницаемостью. Вторая оберточная бумага 7 обернута вокруг области, проходящей по элементу 5 фильтра, и части источника 4 ароматизатора, примыкающей к нему. Клейкий участок (не показан) формируется в области, где элемент 5 фильтра и источник 4 ароматизатора могут быть соединены вместе второй оберточной бумагой 7.

[0026] Со ссылкой на фиг.2-8 будет описан процесс изготовления курительного изделия 1. Фиг.2 представляет собой блок-схему, иллюстрирующую процесс изготовления курительного изделия 1. Фиг.3-8 - схемы, поясняющие этапы S1 - S6, показанные на фиг.2.

[0027] [Этап первого выравнивания] (S1)

При запуске процесса изготовления курительного изделия 1 сначала, как на фиг. 3, подают два оберточных элемента 2, два источника 3 тепла и один материал 12 источника ароматизатора, чтобы сформировать первое соединенное тело 13, которое представляет собой ряд из оберточного элемента 2, источника 3 тепла, материала 12 источника ароматизатора, источника 3 тепла и оберточного элемента 2, выровненных в этом порядке в осевом направлении X. Материал 12 источника ароматизатора по существу вдвое длиннее, чем источник 4 ароматизатора в осевом направлении X.

[0028] В частности, материалы, образующие первое соединенное тело 13, подаются подающим устройством (не показано). Материалы, подаваемые подающим устройством, расположены в порядке, показанном на рис. Каждый материал всасывается всасывающим барабаном, и каждый раз, когда каждый материал достигает соответствующей секции, он позиционируется, оставляя достаточно места для подачи другого материала. Материалы, необходимые для каждого этапа, можно подавать, выравнивать и обрабатывать в одном месте.

[0029] [Этап первого обертывания] (S2)

Затем, как проиллюстрировано на фиг. 4, первое соединенное тело 13 оборачивают в первую оберточную бумагу 6 в осевом направлении X, чтобы сформировать первое непрерывное тело 14. В частности, здесь используется оберточный блок (не показан) с оберточными роликами. После того, как первая оберточная бумага 6 подана в оберточный блок, первое соединенное тело 13 помещается на первую оберточную бумагу 6, а первая оберточная бумага 6 оборачивается вокруг первого соединенного тела13, при этом прижимаясь оберточными роликами, по существу, равномерно по всей области первого соединенного тела 13 в осевом направлении X.

[0030] Благодаря оберточным элементам 2, расположенным на соответствующих концах первого соединенного тела 13 во время этой операции обертывания, предотвращается раздавливание первого соединенного тела 13 с обоих его концов. Таким образом, первая оберточная бумага 6 может быть равномерно обернута вокруг периферии первого соединенного тела 13 сбалансированным образом. Таким образом достигается улучшенная обрабатываемость первого соединенного тела 13. Как описано выше, оберточные ролики выполнены так, чтобы прижимать всю область первого соединенного корпуса 13. Следовательно, присутствие не только оберточных элементов 2, но также материала 12 источника ароматизатора в первом соединенном теле13 способствует улучшенной обрабатываемости первого соединенного тела 13.

[0031] Источники 3 тепла, которые имеют немного меньший диаметр, чем оберточные элементы 2 и материал 12 источника ароматизатора, не контактируют с оберточными роликами во время операции обертывания. Это означает, что твердость и другие свойства источников 3 тепла не влияют на обрабатываемость. Кроме того, нежелательные зазоры в первом непрерывном теле 14 и неровности поверхности первого непрерывного тела 14 уменьшаются за счет обертывания в первую оберточную бумагу 6. Таким образом получают первое непрерывное тело 14, которое соответствует требованиям качества, относящимся к обертыванию курительного изделия 1.

[0032] Когда первое соединенное тело 13 завернуто в первую оберточную бумагу 6, образуются клейкий участок 8 и неклейкий участок 9. Клейкий участок 8 связывает первое соединенное тело 13 с первой оберточной бумагой 6, а неклейкий участок 9 не связан с, по меньшей мере, частью каждого источника 3 тепла на одной стороне источника 3 тепла рядом с оберточным элементом 2.

[0033] Более конкретно, в первом непрерывном теле 14 клей наносится на непрерывную область внутренней периферии (всю или часть периферии) первой оберточной бумаги 6, проходящую в осевом направлении X и обращенную к оберточному элементу 2, части источника 3 тепла и материалу 12 источника ароматизатора. Клейкий участок 8 формируется путем обертывания первого соединенного тела 13 в первую оберточную бумагу 6.

[0034] С другой стороны, клей не наносится на непрерывную область внутренней периферии (всю или часть периферии) первой оберточной бумаги 6, проходящую в осевом направлении X и обращенную к части источника 3 тепла и оберточному элементу 2. Неклейкий участок 9 формируется путем обертывания первого соединенного тела 13 в первую оберточную бумагу 6. Перед использованием курительного изделия 1, по меньшей мере, часть оберточного элемента 2 отделяется на неклейкого участка 9, чтобы обнажить, по меньшей мере, часть источника 3 тепла таким образом, чтобы его можно было нагреть за счет воспламенения.

[0035] В случае неклейкого участка 9 клейкий участок 8 не обязательно должен формироваться по всей области, прилегающей к оберточному элементу 2. Кроме того, первая оберточная бумага 6 не обязательно должна обеспечивать выступание края оберточного элемента 2 с каждого его конца.

[0036] [Этап первого разрезания] (S3)

Затем, как показано на фиг. 5, первое непрерывное тело 14 разрезают на два промежуточных стержня 15 резаком (не показан) в положении, обозначенном пунктирной линией в материале 12 источника ароматизатора. Каждый из двух промежуточных стержней 15 включает в себя оберточный элемент 2, источник 3 тепла и источник 4 ароматизатора, выровненные в ряд в указанном порядке в осевом направлении X. Источник 4 ароматизатора является одним из двух источников 4 ароматизатора, на который разделяется материал 12 источника ароматизатора.

[0037] [Этап второго выравнивания] (S4)

Затем, как показано на фиг. 6, два промежуточных стержня 15 разнесены в осевом направлении X, чтобы обеспечить подачу материала 16 элемента фильтра между промежуточными стержнями 15. Этот этап не включает в себя изменение ориентации двух промежуточных стержней 15 на противоположное. То есть два промежуточных стержня 15 сохраняются в той же ориентации, что и при их формировании резанием на этапе S3. Материал 16 элемента фильтра включает в себя материал 17 элемента фильтра и трубки 10, расположенные на соответствующих концах материала 17 элемента фильтра. Материал 17 элемента фильтра по существу вдвое длиннее элемента 11 фильтра в осевом направлении X.

[0038] Материал 16 элемента фильтра может подаваться после выравнивания трубки 10, материала элемента 17 фильтра и трубки 10 в ряд в указанном порядке в осевом направлении X или может подаваться как материал 16 элемента фильтра путем индивидуальной подачи трубки 10, материала 17 элемента фильтра и трубки 10 и их выравнивания. Промежуточный стержень 15, материал 16 элемента фильтра и промежуточный стержень15 выровнены в ряд в указанном порядке в осевом направлении X, при этом источники 4 ароматизатора двух промежуточных стержней 15 обращены к соответствующим концам материала 16 элемента фильтра для образования второго соединенного тела 18.

[0039] [Этап второго обертывания] (S5)

Затем, как показано на фиг.7, второе соединенное тело 18 оборачивают второй оберточной бумагой 7 с образованием второго непрерывного тела 19. В частности, как и в случае этапа S2, вторая оберточная бумага 7 подается в упаковочный блок, а второе соединенное тело 18 помещается на вторую оберточную бумагу 7. Затем вторую оберточную бумагу 7 оборачивают вокруг второго соединенного тела 18, прижимая оберточными роликами, по существу, равномерно по непрерывной области, проходящей через материал 16 элемента фильтра в осевом направлении X, чтобы достичь источников 4 ароматизатора двух промежуточных стержней 15.

[0040] С источниками 4 ароматизатора, расположенными на соответствующих концах второго соединенного тела 18 во время этой операции обертывания, вторая оберточная бумага 7 может быть равномерно обернута по периферии материала 16 элемента фильтра и источников 4 ароматизатора промежуточных стержней 15 сбалансированным образом. Таким образом достигается улучшенная обрабатываемость второго соединенного тела 18. Таким образом получают второе непрерывное тело 19, которое соответствует требованиям качества, касающимся обертывания курительного изделия 1.

[0041] Во втором непрерывном теле 19 вторая оберточная бумага 7 обеспечивает выступание, по меньшей мере, части источника 3 тепла промежуточного стержня 15 из каждого его конца. Это устраняет необходимость отрыва второй оберточной бумаги 7 для отделения оберточного элемента 2 в курительном изделии 1 и облегчает отделение оберточного элемента 2.

[0042] Второе соединенное тело 18 надлежащим образом прикреплено к клейкому участку (не показан), когда он завернут во вторую оберточную бумагу 7. Это улучшает соединение материала 16 элемента фильтра и промежуточных стержней 15 во втором непрерывном теле 19.

[0043] [Этап второго разрезания] (S6)

Затем, как показано на фиг. 8, второе непрерывное тело 19 разрезают на два курительных изделия 1 резаком (не показан) в положении, обозначенном пунктирной линией в материале 16 элемента фильтра. Каждое из двух курительных изделий 1 включает в себя оберточный элемент 2, источник 3 тепла, источник 4 ароматизатора и элемент 5 фильтра, выровненный в ряд в указанном порядке в осевом направлении X. Элемент 5 фильтра является одним из двух элементов 5 фильтра, на которые разделен материал 16 элемента фильтра. На этом процесс изготовления курительного изделия 1 заканчивается.

[0044] Фиг.9 иллюстрирует курительное изделие 1 с отделенным оберточным элементом 2. Перед использованием курительного изделия 1 пользователь тянет оберточный элемент 2 в осевом направлении X, чтобы порвать первую оберточную бумагу 6 на неклейком участке 9 в окружном направлении. Таким образом, пользователь может оторвать и отделить оберточный элемент 2 от курительного изделия 1. Как показано на фиг. 9, это открывает доступ к источнику 3 тепла на краю курительного изделия 1 и позволяет воспламенить источник 3 тепла. Процесс изготовления курительного изделия 1 может включать в себя этап отделения оберточного элемента 2. В этом случае курительное изделие 1, полученное путем отделения от него оберточного элемента 2, обрабатывается как конечный продукт.

[0045] Чтобы гарантировать отделение только оберточного элемента 2 от курительного изделия 1 на неклейком участке 9, пользователь часто полагается на ощущение касания пальцами. То есть, при использовании курительного изделия 1, если пользователь не может легко тактильно определить наличие оберточного элемента 2 или границы (то есть положение неклейкого участка 9) между оберточным элементом 2 и источником 3 тепла, пользователь может отделить не только оберточный элемент 2, но также источник 3 тепла и даже промежуточный стержень 15, включающий источник 4 ароматизатора.

[0046] Соответственно, процесс оценки твердости выполняется в настоящем варианте осуществления для оценки твердости курительного изделия 1. Это предназначено не только для дальнейшего улучшения обрабатываемости курительного изделия 1, но также для обеспечения возможности отделения курительного изделия 1, что облегчает тактильное отделение только оберточного элемента 2 от курительного изделия 1.

Теперь процесс оценки твердости будет описан со ссылкой на блок-схему на фиг. 10, которая иллюстрирует процесс оценки твердости.

[0047] [Измерение твердости] (S11)

При запуске процесса оценки твердости сначала выполняется измерение твердости, которое измеряет твердость оберточного элемента 2, источника 3 тепла и материала 12 источника ароматизатора.

Фиг.11 представляет собой вид сбоку блока 20 измерения твердости, используемого для измерения твердости.

[0048] Блок 20 измерения твердости включает в себя основание 21, пару опорных стенок 22, два нижних стержня 23, два верхних стержня 24 и подъемное устройство 25. Опорные стенки 22 стоят параллельно друг другу на основании 21 и проходят в направлении глубины на фиг.11. Два нижних стержня 23 расположены между опорными стенками 22, прикреплены к основанию 21 и проходят параллельно опорным стенкам 22. Два верхних стержня 24 расположены над и напротив двух нижних стержней 23 и поддерживаются подъемным устройством 25 таким образом, чтобы иметь возможность перемещаться вверх и вниз.

[0049] Сначала один из оберточного элемента 2, источника 3 тепла и материала 12 источника ароматизатора (в дальнейшем также называемого измеряемым образцом или «образцом А») помещается так, чтобы проходить над каждой парой опорной стенкой 22 и нижним стержнем 23. Многие образцы A могут быть размещены вдоль направления, в котором проходят опорная стенка 22 и нижний стержень 23, так что твердость многих (например, 20) образцов A измеряется одновременно. Поскольку источник 4 ароматизатора, полученный путем деления надвое материала 12 источника ароматизатора, имеет туже твердость, что и материал 12 источника ароматизатора, курительное изделие 1 или содержащийся в нем источник 4 ароматизатора можно использовать в качестве образца A.

[0050] Когда подъемное устройство 25 запускается и верхние стержни 24 опускаются в направлении стрелки на фиг. 11, каждый образец A удерживается между верхним стержнем 24 и нижним стержнем 23 и подвергается нагрузке. Образец A может быть смещен в осевом направлении X, чтобы обеспечить приложение нагрузки в желаемом положении образца A. Для измерения твердости образца A нагрузку предпочтительно прикладывают к центральной части образца A в продольном направлении.

[0051] Измерение твердости производится на основе средней деформации 20 образцов А, измеренной при непрерывном приложении к ним нагрузки 19,6 Н в течение 20 секунд.

На фиг.12, пунктирная линия представляет форму поперечного сечения образца A, наблюдаемую до приложения к нему нагрузки F, а сплошная линия представляет форму поперечного сечения образца A, наблюдаемую после приложения нагрузки F. Перед приложением нагрузки F образец A имел круглое поперечное сечение с начальной высотой H1 (= диаметр образца A). После приложения нагрузки F образец A имеет эллиптическое поперечное сечение с остаточной высотой H2.

[0052] В настоящем варианте реализации твердость образца A рассчитывается на основе следующего уравнения:

твердость (%) = (H2/H1)×100

Уравнение определяет твердость каждого образца A на основе отношения (в процентах) остаточной высоты H2 к начальной высоте H1. Настоящая оценка вычисляет среднее значение определенной твердости 20 образцов A и определяет результирующее среднее значение как твердость образца A, то есть твердость одного из оберточного элемента 2, источника 3 тепла и материала 12 источника ароматизатора. То же самое относится и к следующему.

[0053] Чем меньше разница (H), полученная вычитанием остаточной высоты H2 из начальной высоты H1, тем больше значение твердости и, следовательно, тем больше твердость образца A. Когда источником 3 тепла был углеродный источник тепла, и твердость образца A была определена как твердость углеродного источника тепла, остаточная высота H2 была равна исходной высоте H1, а фактически измеренная твердость составила 100%. Таким образом, нижеследующее описание основано на том, что твердость источников 3 тепла составляет 100%.

[0054] Эксперименты, проведенные авторами настоящего изобретения, показали, что для улучшения как обрабатываемости, так и отделяемости, когда твердость Hh источника 3 тепла определяется как 100%, твердость Hw оберточного элемента 2 и твердость Hf материала 12 источника ароматизатора предпочтительно больше или равна 60% и меньше или равна 95%, более предпочтительно больше или равно 65% и меньше или равна 80%, и еще более предпочтительно разница между твердостью Hw оберточного элемента 2 и твердость Hf материала 12 источника ароматизатора меньше или равна 30%, и даже более предпочтительно, эта разница в твердости меньше или равна 15%. Следовательно, в настоящем варианте осуществления, по меньшей мере, один из этапов определения с S12 по S14, описанных ниже, выполняется для оценки твердости.

[0055] [Первое определение твердости] (S12)

Как показано на фиг.10, когда твердость Hh источника 3 тепла определена как 100%, выполняется определение того, превышает ли твердость Hw оберточного элемента 2 и твердость Hf материала 12 источника ароматизатора или равна 60% и меньше или равна 95%. Если результат определения «Да», так как курительное изделие 1 имеет некоторую разницу ((Hh-Hw) и (Hh-Hf)) в твердости между источником 3 тепла и каждым из оберточного элемента 2 и материала 12 источника ароматизатора, которые примыкают к соответствующим сторонам источника 3 тепла, можно обеспечить требуемую обрабатываемость. В то же время, поскольку оберточный элемент 2 и материал 12 источника ароматизатора мягче, чем источник 3 тепла, и это позволяет пользователю легко тактильно идентифицировать границу между оберточным элементом 2 и источником 3 тепла, можно гарантировать требуемую разделяемость. Таким образом, процесс переходит к этапу S15, на котором выполняется решение о принятии, а затем процесс завершается.

[0056] С другой стороны, если определено «Нет», оберточный элемент 2 и материал 12 источника ароматизатора слишком мягкие, чтобы гарантировать обрабатываемость, или, альтернативно, поскольку оберточный элемент 2 и материал 12 источника ароматизатора по существу такие же твердые, как источник 3 тепла, оберточный элемент 2 и источник 3 тепла или даже весь промежуточный стержень 15 могут быть отделены друг от друга, и трудно обеспечить надлежащее разделение. Таким образом, процесс переходит к этапу S16, на котором принимается решение об отклонении, а затем процесс завершается.

[0057] [Второе определение твердости] (S13)

Определяется, является ли, когда твердость Hh источника 3 тепла равна 100%, разница между твердостью Hw оберточного элемента 2 и твердостью Hf материала 12 источника ароматизатора меньше или равной 30%. Если результат определения «Да», так как разница (|Hw-Hf| (абсолютное значение)) в твердости между оберточным элементом 2 и материалом 12 источника ароматизатора относительно невелика, а оберточный элемент 2 и материал 12 источника ароматизатора близки друг к другу по твердости, достижимо дальнейшее улучшение обрабатываемости. В то же время, поскольку твердость источника 3 тепла, расположенного между оберточным элементом 2 и источником 4 ароматизаора, дополнительно повышается, и это позволяет пользователю более легко тактильно идентифицировать границу между оберточным элементом 2 и источником 3 тепла, возможно дальнейшее улучшение разделяемости. Таким образом, процесс переходит к этапу S15, на котором выполняется решение о принятии, а затем процесс завершается.

[0058] С другой стороны, если определено «Нет», разница в твердости между оберточным элементом 2 и материалом 12 источника ароматизатора слишком велика, чтобы гарантировать обрабатываемость. Кроме того, если разница в твердости создается из-за того, что либо оберточный элемент 2, либо материал 12 источника ароматизатора такой же твердый, как и источник 3 тепла, оберточный элемент 2 и источник 3 тепла или даже весь промежуточный стержень 15 могут быть отделены, и трудно обеспечить соответствующую разделяемость. Таким образом, процесс переходит к этапу S16, на котором определяется решение об отклонении, а затем процесс завершается.

[0059] [Третье определение твердости] (S14)

Определяется, является ли, когда твердость Hh источника 3 тепла равна 100%, разница между твердостью Hw оберточного элемента 2 и твердостью Hf материала 12 источника ароматизатора меньше или равной 15%. Если результат определения положительный, так как разница (|Hw-Hf|) в твердости между оберточным элементом 2 и источником 4 ароматизатора еще меньше, а оберточный элемент 2 и материал 12 источника ароматизатора еще более близки по твердости, возможно дальнейшее улучшение обрабатываемости. В то же время, поскольку твердость источников 3 тепла, расположенных между оберточным элементом 2 и источником 4 ароматизатора, еще больше повышается, и это позволяет пользователю еще более легко тактильно идентифицировать границу между оберточным элементом 2 и источником 3 тепла, можно достичь еще большего улучшения отделимости. Таким образом, процесс переходит к этапу S15, на котором выполняется решение о принятии, а затем процесс завершается.

[0060] С другой стороны, если определено «Нет», разница в твердости между оберточным элементом 2 и источником 4 ароматизатора немного слишком велика, чтобы надежно гарантировать обрабатываемость, или трудно исключить возможность того, что оберточный элемент 2 и источник 4 ароматизатора или даже весь промежуточный стержень 15 могут быть отделены, и поэтому трудно надежно гарантировать соответствующую отделяемость. Таким образом, процесс переходит к этапу S16, на котором определяется решение о отклонении, а затем процесс завершается.

[0061] Для равномерного приклеивания первого соединенного тела 13 к первой оберточной бумаге 6 на клейком участке 8 на этапе первого обертывания важно обеспечить, чтобы оберточный элемент 2 и материал 12 источника ароматизатора имели достаточный уровень прочности на сжатие. Это связано с тем, что существует вероятность того, что оберточный элемент 2 и материал 12 источника ароматизатора могут быть раздавлены во время изготовления курительного изделия 1. То есть, если этап первого обертывания выполняется, когда оберточный элемент 2 и материал 12 источника ароматизатора находятся в раздавленном состоянии, очевидно, что это повлияет на обрабатываемость. Более того, возникающее в результате образование зазоров в клейком участке 8 может привести к нарушению адгезии не только в первом соединенном теле 13, но также и в курительном изделии 1.

[0062] Соответственно, процесс оценки степени восстановления выполняется в настоящем варианте осуществления для оценки степени восстановления курительного изделия 1. Это предназначено не только для дальнейшего улучшения обрабатываемости курительного изделия 1, но также для придания курительному изделию 1 так называемой адгезии, которая позволяет надлежащим образом склеивать первое соединенное тело 13 и первую оберточную бумагу 6 на клейком участке 8.

Теперь будет описан процесс оценки степени восстановления со ссылкой на блок-схему на фиг.13, которая иллюстрирует процесс оценки степени восстановления.

[0063] [Измерение степени восстановления] (S21)

После запуска процесса оценки степени восстановления сначала выполняется измерение степени восстановления, которое измеряет степень восстановления оберточного элемента 2 и материала 12 источника ароматизатора.

Фиг. 14 представляет собой вид сбоку блока 30 измерения степени восстановления, используемого для измерения степени восстановления.

[0064] Блок 30 измерения степени восстановления включает в себя основание 31, диск 32 и подъемное устройство 33. Диск 32 расположен так, что его круглая поверхность обращена к основанию 31, и он поддерживается подъемным устройством 33 таким образом, чтобы иметь возможность перемещаться вверх и вниз.

[0065] Сначала оберточный элемент 2 или материал 12 источника ароматизатора (в дальнейшем также называемый измеряемым образцом или «образцом В») помещается на основание 31. Затем запускается подъемное устройство 33, и диск 32 опускается, как показано на фиг.14. Образец B удерживается между диском 32 и основанием 31 и подвергается нагрузке. Поскольку источник 4 ароматизатора, полученный путем деления надвое материала 12 источника ароматизатора, имеет ту же степень восстановления, что и материал 12 источника ароматизатора, источник 4 ароматизатора может использоваться в качестве образца B.

[0066] Измерение степени восстановления выполняется на основе эллиптичности, измеренной после того, как образец B подвергается нагрузке в течение одной минуты и оставляется стоять на пять минут. Приложенная здесь нагрузка способна сжать образец B до половины его диаметра.

На фиг.15, пунктирная линия представляет форму поперечного сечения образца B, наблюдаемую до приложения к нему нагрузки F, а сплошная линия представляет форму поперечного сечения образца B, наблюдаемую сразу после оставления стоять после приложения к нему нагрузки F.

[0067] Перед приложением нагрузки F образец B имел по существу круглое поперечное сечение, и сразу после того, как его оставили стоять после приложения нагрузки F, образец B имел эллиптическое поперечное сечение с большой осью Da и малой осью Db.

В настоящем варианте осуществления эллиптичность образца B рассчитывается на основе следующего уравнения:

Эллиптичность (%) = 2(Da-Db)/(Da+Db) × 100

Это уравнение показывает, что чем меньше разница, полученная вычитанием малой оси Db из большой оси Da, тем меньше значение эллиптичности или, другими словами, тем выше степень восстановления образца B.

[0068] Эксперименты, проведенные авторами настоящего изобретения, показали, что для улучшения обрабатываемости и адгезии эллиптичность Ew оберточного элемента 2 и эллиптичность Ef материала 12 источника ароматизатора предпочтительно меньше или равна 40% и более предпочтительно, численное различие между эллиптичностью Ew оберточного элемента 2 и эллиптичностью Ef материала 12 источника ароматизатора меньше или равно 30%, и еще более предпочтительно, это числовое различие в эллиптичности меньше или равно 15%. Следовательно, в настоящем варианте осуществления, по меньшей мере, один из этапов определения с S22 по S24, описанных ниже, выполняется для оценки эллиптичности.

[0069] [Первое определение эллиптичности] (S22)

Как проиллюстрировано на фиг.13, определяется, являются ли эллиптичность Ew оберточного элемента 2 и эллиптичность Ef материала 12 источника ароматизатора меньше или равной 40%. Если ответ положительный, то, поскольку степень восстановления оберточного элемента 2 и материала 12 источника ароматизатора относительно высока, можно гарантировать требуемую обрабатываемость. В то же время первое соединенное тело 13 может быть равномерно приклеено к первой оберточной бумаге 6 на клейком участке 8 на этапе первого обертывания. Таким образом, процесс переходит к этапу S25, на котором выполняется решение о принятии, а затем процесс завершается.

[0070] С другой стороны, если определено «Нет», степень восстановления оберточного элемента 2 и материала 12 источника ароматизатора слишком мала для обеспечения обрабатываемости. Кроме того, вмятины, образованные в оберточном элементе 2 или материале 12 источника ароматизатора во время производства, могут создавать неклейкие области в клейком участке 8 или могут вызывать отслоение первой оберточной бумаги 6 на клейком участке 8, и это затруднительно для обеспечения адгезии. Таким образом, процесс переходит к этапу S26, на котором принимается решение об отклонении, а затем процесс завершается.

[0071] [Второе определение эллиптичности] (S23)

Затем определяется, является ли разница между эллиптичностью Ew оберточного элемента 2 и эллиптичностью Ef материала 12 источника ароматизатора меньше или равной 30%. Если результат определения положительный, так как разница (|Ew-Ef| (абсолютное значение)) в эллиптичности между оберточным элементом 2 и материалом 12 источника ароматизатора относительно мала, а оберточный элемент 2 и материал 12 источника ароматизатора имеют близкие степени восстановления, достижимо дальнейшее улучшение обрабатываемости. В то же время, поскольку маловероятно, что будет существенное различие в состоянии соединения в клейком участке 8 между оберточным элементом 2 и материалом 12 источника ароматизатора, возможно дальнейшее улучшение адгезии. Таким образом, процесс переходит к этапу S25, на котором выполняется решение о принятии, а затем процесс завершается.

[0072] С другой стороны, если определено «Нет», разница в степени восстановления между оберточным элементом 2 и материалом 12 источника ароматизатора слишком велика, чтобы гарантировать обрабатываемость. Кроме того, различие в состоянии соединения в клейком участке 8 между оберточным элементом 2 и материалом 12 источника ароматизатора может вызвать нарушение адгезии, и трудно обеспечить адгезию. Таким образом, процесс переходит к этапу S26, на котором принимается решение об отклонении, а затем процесс завершается.

[0073] [Третье определение эллиптичности] (S24)

Затем определяется, является ли разница между эллиптичностью Ew оберточного элемента 2 и эллиптичностью Ef материала 12 источника ароматизатора меньше или равной 15%. Если результат определения Да, поскольку разница (|Ew-Ef|) в эллиптичности между оберточным элементом 2 и материалом 12 источника ароматизатора еще меньше, а оберточный элемент 2 и материал 12 источника ароматизатора имеют более близкие степени восстановления, возможно дальнейшее улучшение обрабатываемости. В то же время, поскольку еще менее вероятно, что будет существенное различие в состоянии соединения в клейком участке 8 между оберточным элементом 2 и материалом 12 источника ароматизатора, можно достичь еще большего улучшения адгезии. Таким образом, процесс переходит к этапу S25, на котором выполняется решение о принятии, а затем процесс завершается.

[0074] С другой стороны, если определено «Нет», степень восстановления оберточного элемента 2 и материала 12 источника ароматизатора немного слишком велика, чтобы надежно гарантировать обрабатываемость, или трудно исключить риск нарушения адгезии в оберточном элементе 2 и материале 12 источника ароматизатора, и поэтому трудно надежно обеспечить адгезию. Таким образом, процесс переходит к этапу S26, на котором принимается решение об отклонении, а затем процесс завершается.

[0075] В настоящем варианте осуществления, где курительное изделие 1 изготавливается в соответствии с этапами с S1 по S6, как описано выше, сегмент (компонент) с большой длиной сегмента и большим соотношением сторон может использоваться для изготовления курительного изделия. 1. Это означает, что во время производства нет необходимости точно контролировать положение сегментов, чтобы предотвратить скатывание сегментов, и, следовательно, нет необходимости готовить для этого специальное оборудование. Таким образом достигается улучшение как качества, так и производительности изготовления курительного изделия 1.

[0076] Этап первого разрезания включает разрезание первого непрерывного тела 14 по материалу 12 источника ароматизатора для образования двух промежуточных стержней 15, а этап второго разрезания включает разрезание второго непрерывного тела 19 по материалу 16 элемента фильтра с образованием двух курительных изделий 1. Другими словами, непрерывное тело, симметричное вправо-влево, разделено на два идентичных компонента в осевом направлении X. Следовательно, по сравнению со случаями, когда множество небольших, предварительно вырезанных или предварительно отформованных сегментов подаются индивидуально для образования соединенных тел, а затем непрерывного тела для изготовления курительного изделия 1, курительное изделие 1 производится более эффективно, и достигается более высокая производительность при изготовлении курительного изделия 1.

[0077] В серии этапов S1-S6, описанных выше, оберточные элементы 2 обычно размещаются на обоих концах каждого из соединенных тел 13 и 18, пары промежуточных стержней15 и каждого из непрерывных тел 14 и 19. Когда первое соединенное тело 13 обернуто в первую оберточную бумагу 6 для образования первого непрерывного тела 14, улучшение обрабатываемости курительного изделия 1, достигаемое за счет размещения оберточных элементов 2 на обоих концах, является особенно значительным, и достигается дальнейшее улучшение качества курительного изделия 1.

[0078] На этапе первого обертывания создаются клейкий участок 8 и неклейкий участок 9, как описаны выше. Клейкий участок 8 связывает первое соединенное тело 13 с первой оберточной бумагой 6, и неклейкий участок 9 не связан с, по меньшей мере, частью каждого источника 3 тепла на одной стороне источника 3 тепла, примыкающей к оберточному элементу 2. Таким образом, перед использованием, по меньшей мере, часть оберточного элемента 2 отделяется от неклейкого участка 9, и, по меньшей мере, часть источника 3 тепла обнажается таким образом, что он может быть нагрет за счет воспламенения.

[0079] Посредством выполнения процесса оценки твердости обрабатываемость курительного изделия 1 дополнительно улучшается, и в курительном изделии 1 достигается более высокая отделяемость. В частности, в процессе оценки твердости измеряется твердость оберточного элемента2, источника 3 тепла и материала 12 источника ароматизатора, каждая на основе отношения остаточной высоты H2 к исходной высоте H1, полученной путем непрерывного приложения нагрузки 19,6 Н в течение 20 секунд к оберточному элементу 2, источнику 3 тепла и материалу 12 источника ароматизатора. Затем выполняется первое определение твердости, которое принимает оберточный элемент 2 и материал 12 источника ароматизатора только тогда, когда они мягче, чем источник 3 тепла, что позволяет пользователю легко тактильно идентифицировать границу между оберточным элементом 2 и источником 3 тепла и, таким образом, обеспечить отделяемость.

[0080] Дополнительно, выполняются второе и третье определения твердости, которые принимают оберточный элемент 2 и материал 12 источника ароматизатора только тогда, когда они достаточно близки по твердости для дальнейшего улучшения обрабатываемости, а также для дальнейшего повышения твердости источника 3 тепла. Расположенного между оберточным элементом 2 и источником 4 ароматизатора в курительном изделии 1, позволяют пользователю более легко тактильно идентифицировать границу между оберточным элементом 2 и источником 3 тепла и, таким образом, дополнительно улучшать отделяемость. Следует отметить, что вместо выполнения всех определений твердости с первого по третье, процесс может выполнять, по меньшей мере, одно из определений твердости с первого по третье или может последовательно выполнять определения твердости с первого по третье. Даже в этом случае обрабатываемость и отделяемость курительного изделия 1 улучшаются.

[0081] Посредством выполнения процесса оценки степени восстановления обрабатываемость курительного изделия 1 дополнительно улучшается, и в курительном изделии 1 достигается более высокая адгезия. В частности, процесс оценки степени восстановления определяет степени восстановления оберточного элемента 2 и материала 12 источника ароматизатора, каждая на основе эллиптичности, измеренной после того, как оберточный элемент 2 или материал 12 источника ароматизатора подвергаются нагрузке в течение одной минуты и оставляются постоять пять минут. Приложенная здесь нагрузка способна сжать оберточный элемент 2 или материал 12 источника ароматизатора до половины его диаметра. Затем выполняется первое определение эллиптичности, которое принимает оберточный элемент 2 и материал 12 источника ароматизатора только тогда, когда они имеют относительно высокие степени восстановления, которые могут не только обеспечить требуемую обрабатываемость, но также обеспечить адгезию, которая обеспечивает равномерное приклеивание первого соединенного тела 13 и первой оберточной бумага 6 к клейкому участку 8 на этапе первого обертывания.

[0082] Кроме того, выполняются второе и третье определения эллиптичности, которые принимают оберточный элемент 2 и материал 12 источника ароматизатора только тогда, когда они достаточно близки по степени восстановления для дальнейшего улучшения обрабатываемости, а также для дальнейшего улучшения адгезии, поскольку менее вероятно, что будет существенное различие в состоянии соединения в клейком участке 8 между оберточным элементом 2 и материалом 12 источника ароматизатора. Следует отметить, что вместо выполнения всех определений эллиптичности с первого по третье, процесс может выполнять, по меньшей мере, одно из определений эллиптичности с первого по третье или может последовательно выполнять определения эллиптичности с первого по третье. Даже в этом случае обрабатываемость и адгезия курительного изделия 1 улучшаются.

[0083] Благодаря оберточному элементу 2 курительное изделие 1 по настоящему варианту осуществления улучшает его обрабатываемость. Кроме того, оценивая твердость оберточного элемента 2 и материала 12 источника ароматизатора, можно не только дополнительно улучшить обрабатываемость, но также улучшить разделяемость. Кроме того, оценивая степень восстановления оберточного элемента 2 и материала 12 источника ароматизатора, можно не только дополнительно улучшить обрабатываемость, но также улучшить адгезию.

[0084] На этом описание некоторых вариантов осуществления настоящего изобретения заканчивается. Настоящее изобретение не ограничивается вариантами осуществления, описанными выше, и могут быть внесены различные изменения, не выходящие за рамки объема настоящего изобретения.

Например, курительное изделие 1, изготовленное в соответствии с описанными выше вариантами осуществления, имеет дополнительные предпочтительные варианты осуществления и не ограничивается структурой, описанной выше. Соответственно, будут описаны другие варианты осуществления курительного изделия 1, к которым применим вышеупомянутый способ изготовления курительного изделия 1.

[0085] <Второй вариант осуществления>

В курительном изделии 1, показанном на фиг.16 (которая иллюстрирует только промежуточный стержень 15), внешняя периферия 6a первой оберточной бумаги 6, обернутой вокруг первого соединенного тела 13, представляет собой поверхность без покрытия, которая не покрыта пигментом, например, карбонатом кальция. Первая оберточная бумага 6, предпочтительно, представляет собой бумагу высокой плотности, имеющую базовый вес от 70 г/м2 до 140 г/м2. Первая оберточная бумага 6, имеющая такой диапазон основного веса, может быть бумагой ламинированной металлом, такой как бумага с ламинированным алюминием, как описано выше.

[0086] Когда внешняя периферия 6а первой оберточной бумаги 6 представляет собой поверхность без покрытия, на которой бумажный материал не покрыт, стоимость изготовления курительного изделия1 может быть снижена. Когда первая оберточная бумага 6 представляет собой бумагу высокой плотности, можно предотвратить сгорание первой оберточной бумаги 6, когда источник 3 тепла нагревается во время использования курительного изделия 1. Кроме того, поскольку к первой оберточной бумаге 6 приложена соответствующая прочность на разрыв, сцепление между сегментами, обернутыми в первую оберточную бумагу 6, улучшается. Это дополнительно улучшает качество курительного изделия 1.

[0087] <Третий вариант осуществления>

В курительном изделии 1, показанном на фиг. 17 (которая иллюстрирует только промежуточный стержень 15), неклейкий участок 9 представляет собой тонкий участок 6c первой оберточной бумаги 6, более тонкий по толщине, чем клейкий участок 8. Например, толщина тонкого участка 6с меньше или равна половине толщины первой оберточной бумаги 6. Это облегчает отделение оберточного элемента 2 от неклейкого участка 9 и дополнительно улучшает отделяемость курительного изделия 1.

[0088] <Четвертый вариант осуществления>

В курительном изделии 1, показанном на фиг. 18 (накоторой изображен только промежуточный стержень 15), теплопроводный элемент 40 расположен внутри внутренней периферии 6b первой оберточной бумаги 6, намотанной вокруг первого соединенного тела 13. Теплопроводный элемент 40 расположен в области, проходящей в осевом направлении X, от оберточного элемента 2 через источник 3 тепла до источника 4 ароматизатора. В первом непрерывном теле 14 теплопроводный элемент 40 проходит, чтобы достичь оберточных элементов 2 на обоих концах.

[0089] В этом случае первая оберточная бумага 6 может быть ламинированной алюминием бумагой, образованной путем приклеивания теплопроводящего элемента 40 к бумажному материалу. Ламинированная алюминием бумага может состоять из двух слоев, бумаги и алюминия (при этом бумага является внешней периферией при обертке), или может состоять из трех слоев: бумаги, алюминия и бумаги. Когда первая оберточная бумага 6 представляет собой ламинированную алюминием бумагу, алюминий предпочтительно отсутствует в центре источника 4 ароматизатора в осевом направлении X. Отсутствие алюминия в центральной части является преимуществом, поскольку первое непрерывное тело 14 легко разрезается на этапе первого разрезания.

[0090] Теплопроводный элемент 40 может проходить по двум материалам 12 источника ароматизатора первого непрерывного тела 14. Теплопроводный элемент 40 может быть изготовлен из любого материала, но предпочтительно из металлической фольги (например, алюминиевой фольги). Теплопроводный элемент 40 способствует передаче тепла от источника 3 тепла к источнику 4 ароматизатора, и это позволяет более эффективно генерировать аэрозоль из источника 4 ароматизатора.

[0091] <Пятый вариант осуществления>

Фиг.19 представляет собой вид сверху первой развернутой оберточной бумаги 6, если смотреть со стороны внутренней периферии 6b. Внутренняя периферия 6b первой оберточной бумаги 6 ламинирована металлической фольгой 41 (например, алюминиевой фольгой), служащей теплопроводным элементом 40, а первая оберточная бумага 6 представляет собой ламинированную металлом бумагу. Первая оберточная бумага 6 ламинирована металлической фольгой 41 в трех областях в центре в направлении Y скручивания, за исключением обоих краев 42 первой оберточной бумаги 6 в направлении Y скручивания. Соседние куски металлической фольги 41 в этих трех областях разнесены друг от друга одним из двух линейных участков 43, расположенных между ними. Два линейных участка 43 проходят от одного к другому из двух краев 42 в направлении Y скручивания. То есть два края 42 и два линейных участка 43 изготовлены из бумажного материала.

[0092] Фиг. 20 представляет собой вид в разрезе первого непрерывного тела 14, которое включает в себя первую оберточную бумагу 6, которая представляет собой ламинированную металлом бумагу. Каждый из двух линейных участков 43, изготовленных только из бумажного материала, образован в области, соответствующей неклейкому участку 9. То есть внутренняя периферия 6b покрыта металлической фольгой 41, за исключением, по меньшей мере, областей, соответствующих неклейким участкам 9. Это облегчает разделение оберточного элемента 2 на каждом линейном участке 43 и обеспечивает разделение курительного изделия 1.

[0093] Клейкий участок 8 сформирован на обоих краях 42 внутренней периферии 6b, то есть образован снаружи металлической фольги 41. Это обеспечивает первую оберточную бумагу 6 с лучшими адгезионными свойствами, чем когда клейкий участок 8 формируется путем нанесения клея на металлическую фольгу 41, и улучшает адгезию курительного изделия 1. Кроме того, поскольку внутренняя периферия 6b ламинирована и объединена с металлической фольгой 41, служащей теплопроводным элементом 40, нет необходимости выполнять обработку (формирование ослабленной линии, такой как линия перфорации) на первой оберточной бумаге 6 для улучшенной отделяемости, и получается внешняя периферия 6а с гладкой поверхностью. Это не только повышает производительность при изготовлении курительного изделия 1, но также улучшает внешний вид курительного изделия 1.

[0094] <Шестой вариант осуществления>

В курительном изделии 1, показанном на фиг.21 (на которой изображен только промежуточный стержень 15), оберточный элемент 2 состоит из двух отдельных тел 2а и 2b, разделяемых неклейким участком 9. Отдельное тело 2a расположено на краю оберточного элемента 2, предусмотрено для закрепления оберточного элемента 2 заданной длины в осевом направлении X и в основном способно улучшать обрабатываемость. Отдельное тело 2а может быть расположено в неклейком участке 9, чтобы его можно было снимать после этапа первого обертывания во время изготовления курительного изделия 1. То есть отдельное тело 2а не обязательно должно быть включено в готовое курительное изделие 1 после завершения изготовления.

[0095] Поскольку клейкий участок 8 представляет собой тонкий слой толщиной примерно от 1 мкм до 2 мкм, зазор между отдельным телом 2a и первой оберточной бумагой 6, такой как показан на фиг. 21, очень не велик. Следовательно, когда отдельное тело 2a обернуто в первую оберточную бумагу 6, отдельное тело 2a удерживается трением с первой оберточной бумагой 6 и предотвращается легкое выпадение.

[0096] С другой стороны, отдельное тело 2b в основном способно защищать источник 3 тепла и отделяется пользователем перед использованием курительного изделия 1. Таким образом, клейкий участок 8 формируется в области первой оберточной бумаги 6, где расположено отдельное тело 2b. Как описано выше, оберточный элемент 2 состоит из двух отдельных тел 2a и 2b, выполняющих разные функции. Это увеличивает степень свободы при конструировании курительного изделия 1.

[0097] Как показано на фиг. 22, оберточный элемент 2 может включать в себя соединительный участок 2c, с помощью которой соединяются отдельные тела 2a и 2b. Это предотвращает случайное выпадение отдельного тела 2а. Предпочтительно, чтобы были предусмотрены один или два соединительных участка 2c для облегчения отделения отдельного тела 2a.

[0098] <Седьмой вариант осуществления>

В курительном изделии 1, показанном на фиг. 23 (на которой изображен только промежуточный стержень 15), первая оберточная бумага 6 имеет вентиляционные отверстия 6d, которые обеспечивают вентиляцию от источника 3 тепла к источнику 4 ароматизатора. Такие вентиляционные отверстия могут быть на внешней периферии источника 4 ароматизатора. Источник 3 тепла, который горит и выделяет тепло за счет воспламенения, может быть образован путем уплотнения и формования гранулированного материала, отличного от углерода. Как и на фиг. 23, источник 3 тепла может не иметь полого участка 3а.

[0099] Источник 3 тепла не обязательно должен быть сплошным. Вместо этого материал, отформованный в листовую форму, может быть свернут и использован. Даже без полого участка 3a может генерироваться вентиляционный воздух, который течет из вентиляционных отверстий 6d через источник 3 тепла к источнику 4 ароматизатора. Могут быть предусмотрены как полый участок 3а, так и вентиляционные отверстия 6d. Полый участок 3a не обязательно должен быть отверстием, проходящим в осевом направлении X, и может быть отверстием, сформированным на периферии источника 3 тепла. По меньшей мере, с помощью полого участка 3a или вентиляционных отверстий 6d эффективность теплопередачи повышается, и это может устранить необходимость в теплопроводном элементе 40.

[0100] <Восьмой вариант осуществления>

В курительном изделии 1, показанном на фиг.24, элемент 5 фильтра сформирован путем выравнивания трубки 10, охлаждающего элемента 50 и элемента 11 фильтра в ряд в указанном порядке, при этом трубка 10 находится ближе всего к источнику 4 ароматизаора в осевом направлении X. Охлаждающий элемент 50 образован путем складывания, например, листа бумаги или биоразлагаемого полимера и его обертывания в сигаретную бумагу 50a. В этом случае воздушный поток, проходящий через источник 3 тепла и источник 4 ароматизатора в указанном порядке, охлаждается охлаждающим элементом 50. Это позволяет более эффективно производить аэрозоль.

[0101] В случае фиг. 24 охлаждающий элемент 50 и элемент 11 фильтра заодно завернуты в сигаретную бумагу 51, образуя двухсегментное крепление 52. Таким образом, материал 16 элемента фильтра состоит только из двух компонентов: трубки 10 и двухсегментной насадки 52. Это облегчает работу с компонентами на этапе второго выравнивания и повышает производительность при изготовлении не только элемента 5 фильтра, но и курительного изделия 1.

[0102] <Девятый вариант осуществления>

В курительном изделии 1, показанном на фиг.25, элемент 5 фильтра сформирован путем выравнивания трубки 10, охлаждающего элемента 50 и элемента 11 фильтра в ряд в указанном порядке, при этом трубка 10 находится ближе всего к источнику 4 ароматизатора в осевом направлении X. Эти компоненты за одно завернуты в сигаретную бумагу 51, образуя трехсегментное крепление 53. Таким образом, материал 16 элемента фильтра состоит только из трехсегментного крепления 53. Это дополнительно облегчает работу с компонентами на этапе второго выравнивания и дополнительно повышает производительность при изготовлении не только элемента 5 фильтра, но и курительного изделия 1.

[0103] Вышеупомянутый способ изготовления курительного изделия 1 применим к курительному изделию 1, которое должно быть изготовлено в соответствии с любым одним или комбинацией вариантов осуществления, описанных выше.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

[0104] 1: курительное изделие

2: оберточный элемент

3:источник тепла(углеродный источник тепла)

4: источник ароматизатора (табачные ингредиенты)

5: элемент фильтра

6: первая оберточная бумага

7: вторая оберточная бумага

8: клейкий участок

9: неклейкий участок

12: материал источника ароматизатора

13: первое соединенное тело

14: первое непрерывное тело

15: промежуточный стержень

16: материал элемента фильтра

18: второе соединенное тело

19: второе непрерывное тело

| название | год | авторы | номер документа |

|---|---|---|---|

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2019 |

|

RU2778224C1 |

| ФИЛЬТРУЮЩИЙ КОМПОНЕНТ | 2018 |

|

RU2763805C2 |

| ФИЛЬТР ДЛЯ КУРЕНИЯ ТАБАКА | 2009 |

|

RU2585247C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫРАБАТЫВАЮЩИЙ АЭРОЗОЛЬ КАРТРИДЖ | 2019 |

|

RU2826035C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВ | 2016 |

|

RU2718887C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2542548C2 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВ | 2016 |

|

RU2714772C2 |

| ТАБАЧНОЕ ИЗДЕЛИЕ С НАГРЕВАНИЕМ БЕЗ ГОРЕНИЯ И ЭЛЕКТРИЧЕСКИ НАГРЕВАЕМОЕ ТАБАЧНОЕ ИЗДЕЛИЕ | 2019 |

|

RU2774107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ ИЗДЕЛИЙ, ОБРАЗУЮЩИХ АЭРОЗОЛЬ | 2016 |

|

RU2702392C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ С УЛУЧШЕННОЙ СТОЙКОСТЬЮ АРОМАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2833403C2 |

Изобретение относится к способу изготовления курительного изделия. Способ изготовления курительного изделия включает: этап первой компоновки, на котором формируют первое соединенное тело, в котором скручивающий элемент, источник тепла, материал источника ароматизатора, источник тепла и скручивающий элемент расположены в линию в указанном порядке; этап первого скручивания для формирования первого непрерывного тела путем скручивания первого соединенного тела как одно целое с первой сигаретной бумагой; этап первого разрезания, состоящий в формировании двух промежуточных стержней, на которых скручивающий элемент, источник тепла и источник ароматизатора, образованный разделением надвое материала источника ароматизатора, расположены в линию в указанном порядке; этап второй компоновки, на котором формируется второй соединенный корпус, в котором промежуточный стержень, материал элемента фильтра и промежуточный стержень расположены на одной линии в указанном порядке; этап второго скручивания для формирования второго непрерывного тела путем скручивания второго соединенного тела как одно целое со второй сигаретной бумагой и этап второго разрезания, состоящий в разрезании второго непрерывного тела на две части в материале элемента фильтра с образованием двух курительных изделий, в которых скручивающий элемент, источник тепла, источник ароматизатора, элемент фильтра, образованный разделением надвое материала элемента фильтра, расположены в ряд в указанном порядке. Целью изобретения является создание способа изготовления курительных изделий, который может улучшить как качество, так и производительность изготовления курительных изделий. 13 з.п. ф-лы, 25 ил.

1. Способ изготовления курительного изделия, включающий:

этап первого выравнивания, состоящий в подаче двух оберточных элементов, двух источников тепла и одного материала источника ароматизатора и выравнивании оберточного элемента, источника тепла, материала источника ароматизатора, источника тепла и оберточного элемента в ряд в указанном порядке для образования первого соединенного тела;

этап первого обертывания, состоящий в обертывании первого соединенного тела как одно целое в первую оберточную бумагу с образованием первого непрерывного тела;

этап первого разрезания, состоящий в разрезании первого непрерывного тела по материалу источника ароматизатора на два промежуточных стержня, каждый из которых включает оберточный элемент, источник тепла и источник ароматизатора, выровненные в ряд в указанном порядке, причем источник ароматизатора является одним из двух источников ароматизатора, на которые разделен материал источника ароматизатора;

этап второго выравнивания, состоящий в подаче материала элемента фильтра и выравнивании промежуточного стержня, материала элемента фильтра и промежуточного стержня в ряд в указанном порядке, при этом источники ароматизатора двух промежуточных стержней обращены к соответствующим концам материала элемента фильтра, для образования второго соединенного тела;

этап второго обертывания, на котором второе соединенное тело как одно целое обертывают второй оберточной бумагой с образованием второго непрерывного тела; и

этап второго разрезания, состоящий в разрезании второго непрерывного тела по материалу фильтрующего элемента на два курительных изделия, каждое из которых включает в себя оберточный элемент, источник тепла, источник ароматизатора и элемент фильтра, выровненные в ряд в указанном порядке, причем элемент фильтра является одним из двух элементов фильтра, на которые разделен материал элемента фильтра.

2. Способ изготовления курительного изделия по п. 1, в котором на этапе первого обертывания формируют клейкий участок и неклейкий участок в первом непрерывном теле при оборачивании первого соединенного тела в первую оберточную бумагу, причем клейкий участок выполняют с возможностью соединения первого соединенного тела с первой оберточной бумагой, неклейкий участок выполняют так, чтобы не соединять примыкающую к оберточному элементу часть источника тепла с первой оберточной бумагой; и

перед использованием курительного изделия по меньшей мере часть оберточного элемента отделяется на неклейком участке, чтобы обнажить по меньшей мере часть источника тепла таким образом, чтобы по меньшей мере часть источника тепла могла быть нагрета путем воспламенения.

3. Способ изготовления курительного изделия по п. 1 или 2, дополнительно содержащий этап оценки твердости для оценки твердости оберточного элемента, источника тепла и материала источника ароматизатора.

4. Способ изготовления курительного изделия по п. 3, в котором на этапе оценки твердости измеряют твердость 20 образцов каждого из оберточного элемента, источника тепла и материала источника ароматизатора на основе отношения остаточной высоты к начальной высоте для каждого из образцов, полученных путем приложения нагрузки 19,6 Н к образцам непрерывно в течение 20 секунд, вычисляют среднее значение твердостей, измеренных для 20 образцов, и определяют среднее значение, которое рассчитывается как твердость образцов.

5. Способ изготовления курительного изделия по п. 4, в котором, когда твердость источника тепла определена как 100%, на этапе оценки твердости определяют, является ли твердость оберточного элемента и материала источника ароматизатора больше или равной 60% и меньше или равной 95%.

6. Способ изготовления курительного изделия по п. 4 или 5, в котором, когда твердость источника тепла определена как 100%, на этапе оценки твердости определяют, является ли разница в твердости между оберточным элементом и материалом источника ароматизатора меньше или равной 30%.

7. Способ изготовления курительного изделия по любому из пп. 4-6, в котором, когда твердость источника тепла определена как 100%, на этапе оценки твердости определяют, является ли разница в твердости между оберточным элементом и материалом источника ароматизатора меньше или равной 15%.

8. Способ изготовления курительного изделия по любому из пп. 1-7, дополнительно содержащий этап оценки степени восстановления, состоящий в оценке степени восстановления оберточного элемента и материала источника ароматизатора.

9. Способ изготовления курительного изделия по п. 8, в котором на этапе оценки степени восстановления измеряют степени восстановления оберточного элемента и материала источника ароматизатора на основе эллиптичностей оберточного элемента и материала источника ароматизатора, измеренных после того как каждый из оберточного элемента и материала источника ароматизатора подвергают нагрузке в течение одной минуты и оставляют на пять минут, при этом нагрузка способна сжать соответствующий один из оберточного элемента и материала источника ароматизатора на половину диаметра.

10. Способ изготовления курительного изделия по п. 9, в котором на этапе оценки степени восстановления определяют, равны ли эллиптичности оберточного элемента и материала источника ароматизатора 40% или менее.

11. Способ изготовления курительного изделия по п. 9 или 10, в котором на этапе оценки степени восстановления определяют, является ли разница в эллиптичности между оберточным элементом и материалом источника ароматизатора меньше или равной 30%.

12. Способ изготовления курительного изделия по любому из пп. 9-11, в котором на этапе оценки степени восстановления определяют, находится ли разница в эллиптичности между оберточным элементом и материалом источника ароматизатора в пределах 15%.

13. Способ изготовления курительного изделия по любому из пп. 1-12, в котором источником тепла является углеродный источник тепла.

14. Способ изготовления курительного изделия по любому из пп. 1-13, в котором источник ароматизатора содержит табачные ингредиенты.

| JP 2009529872 A, 27.08.2009 | |||

| JP 2018522539 A, 29.12.2016 | |||

| WO 2018163253 A1, 13.09.2018 | |||

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И ЕГО ИЗГОТОВЛЕНИЕ | 2012 |

|

RU2571047C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2542548C2 |

Авторы

Даты

2022-05-05—Публикация

2019-03-22—Подача