Заявленная группа изобретений: способ групповой вытяжки шпилек фланцевых соединений атомных энергетических установок и устройство для групповой вытяжки шпилек (УГВШ) фланцевых соединений относятся к машиностроению, а именно к монтажу, обслуживанию и ремонту фланцевых соединений на корпусах реакторов и парогенераторов (ПГ) атомных энергетических установок (АЭУ) объектов атомного кораблестроения и плавучих атомных станций.

Изобретение относится к способу натяжения шпильки, и в частности, к способу определения абсолютного удлинения шпильки при достижении нагрузки до проектной величины.

Корпуса реакторов и ПГ имеют большие окружные фланцы, на которых при помощи гаек и шпилек закреплены крышки. Таких шпилек и гаек может быть более 50 штук (комплектов), при диаметре шпильки до 140 мм. Каждая шпилька может иметь внутренний измерительный стержень, торец которого может являться базовой поверхностью при замере величины удлинения шпильки. Измерение удлинения каждой шпильки длиной до 1 мм и допуском ±10 мкм используется для контроля правильности затяжки каждой шпильки и сведения к минимуму возможной ошибки оператора, при этом, рабочее усилие в каждом гидросиловом блоке вытяжки может достигать 325 тс.

Абсолютное удлинение каждой шпильки определяется путем измерения длины шпильки с помощью измерительного стержня, вставленного в проходящее в осевом направлении отверстие в шпильке до, а затем и после нагрузки растяжения. Удлинение шпильки определяется разницей измеренных длин.

Могут быть использованы другие методы затяжки шпилек, но они могут иметь небольшие, но неприемлемые неточности.

Известен способ натяжения шпильки и определения удлинения натянутой шпильки по патенту от 2 января 2001 г. US №6.167.764.B1. Натяжатель с гидроприводом прикрепляют к шпилькам, находящимся на корпусе. Давление гидравлической жидкости натяжателя повышают от первого низкого давления до более высокого для удлинения шпильки, при этом, увеличение давления гидравлической жидкости соотносится либо с объемом гидравлической жидкости, по крайней мере, в части натяжателя, либо со смещением натяжного элемента, по крайней мере, на часть увеличения давления. Гайка затягивается на шпильке. Давление гидравлической жидкости снижается от более высокого до второго низкого давления, при этом, снижение давления гидравлической жидкости коррелируют либо с объемом гидравлической жидкости в натяжном устройстве, либо со смещением натяжного элемента. Затем определяют удлинение шпильки как функцию либо разницы в соотнесенных объемах гидравлической жидкости, либо коррелированной разницы в смещении натяжного элемента при первом и втором низких давлениях. Наконец, натяжатель снимается со шпилек.

Недостатки:

- для осуществления способа устройство для групповой вытяжки шпилек должно пройти метрологическую аттестацию с разработкой графиков корреляции давления гидравлической жидкости с изменением ее объема и смещением натяжного элемента;

- по этому способу происходит одновременное растяжение шпильки, штанги и соединительной гайки, что создает погрешности при определении величины растяжения самой шпильки, которая задается проектантом реактора или ПГ;

- необходимость включения в гидравлическую схему УГВШ дополнительных КИП – индикатора давления и расходомера.

На российских судостроительных и судоремонтных заводах широко используется способ групповой вытяжки шпилек с использованием УГВШ. На корпус реактора или ПГ устанавливают крышку, через крепежные отверстия которой заворачивают на определенную глубину в корпус реактора или ПГ шпильки, а на крепежную резьбу этих шпилек устанавливают сферические шайбы и наворачивают корончатые гайки с определенным крутящим моментом. Затем резьбовые тяги завинчивают на технологическую резьбу до упора в торец шпилек, а на корончатые гайки фланцевого соединения через резьбовые тяги устанавливают ключи доворачивания корончатых гаек, далее на крышку реактора через резьбовые тяги и ключи доворачивания корончатых гаек устанавливают опорный механизм, с установленным на нем гидравлическим силовым механизмом. На наружную резьбу резьбовой тяги одевают сферическую шайбу и наворачивают упорную гайку с определенным крутящим моментом, при этом во внутренний канал каждой резьбовой тяги вставляют составной стержень, опирающийся с одной стороны в сердечник шпильки, а другая, подпружиненная часть стержня, контактирует с измерительным стержнем индикатора часового типа (ИЧ), установленным на верхних торцах резьбовых тяг. После этого каждый ИЧ вручную обнуляют, в гидравлические силовые блоки подводят давление рабочей жидкости и производят групповую вытяжку шпилек. Визуально фиксируют и доводят величины абсолютных удлинений шпилек до проектной величины, после чего, каждый гидравлический силовой блок опрессовывают необходимым давлением, доворачивают корончатые гайки с определенным крутящим моментом, сбрасывают в гидравлическом силовом блоке давление, а УГВШ демонтируют с поверхности крышки реактора.

Недостатки:

- с использованием этого способа понижается точность измерения удлинения шпильки, так как схема измерения включает в себя составной стержень длиной около 1,5 м, опирающийся с одной стороны в сердечник шпильки, а другая подпружиненная часть стержня, контактирует с датчиком перемещения индикатора ИЧ;

- установка каждого датчика индикатора ИЧ на «нуль» и постоянный визуальный контроль за снятием показаний величины удлинения всех шпилек реактора или ПГ, а также необходимые регулировки давления в гидросиловых блоках определяют состав бригады операторов УГВШ в количестве 4-5 человек.

Известно устройство для вытяжки шпилек фланцевых соединений по полезной модели к патенту № RU 194920, содержащее опорный механизм, состоящий из опорного и натяжного колец, при этом опорное кольцо выполнено с пазами для установки приводных элементов ключей для вращения шпилек, гидравлический силовой механизм, имеющий гидроцилиндры для подвода рабочей жидкости от пневмогидравлического агрегата, каждый из которых выполнен с поршнем, имеющим отверстие под тяговый резьбовой элемент для навертывания по резьбе на концы шпилек фланцевого соединения, и систему подвода рабочей жидкости. Каждый гидроцилиндр выполнен одноступенчатым и содержит корпус с системой каналов. На поршне гидроцилиндра установлен пружинный амортизатор, а система подвода рабочей жидкости включает распределитель, связанный шлангами с системой каналов в корпусе гидроцилиндров и пневматическим агрегатом, при этом, каждый тяговый резьбовой элемент снабжен гайкой, а на торце резьбовой тяги установлен датчик перемещения.

Недостатки:

- габариты одноступенчатых гидроцилиндров в горизонтальной плоскости ограничивают возможность работы на фланцевых соединениях с высокой затенённостью при больших усилиях вытяжки шпилек;

- габариты пружинных амортизаторов в горизонтальной плоскости ограничивают возможность работы на фланцевых соединениях с высокой затенённостью;

- снижение точности измерения удлинения шпильки, так как схема замера удлинений на этом устройстве включает в себя удлинение шпильки и резьбовой тяги;

- установка каждого датчика индикатора ИЧ на «нуль» и постоянный визуальный контроль за снятием показаний величины удлинения всех вытягиваемых шпилек, а также необходимые регулировки давления в устройстве определяют значительный состав обслуживающего персонала.

Известно УГВШ по патенту № 2458782 RU, содержащее опорный механизм с установленным на нем гидравлическим силовым механизмом, взаимодействующим с резьбовыми тягами, установленными на шпильках, и механизм довёртывания гаек. Опорный механизм выполнен в виде натяжного и опорного колец, а силовой механизм – в виде многоступенчатых гидроцилиндров с количеством ступеней не менее двух в каждом, расположенных по периметру опорного кольца. Поршни гидроцилиндров имеют отверстия под резьбовые тяги и торцами опираются один в другой. Опорное кольцо выполнено с пазами по торцам для установки ключей механизма довёртывания гаек. Контроль величины вытяжки шпилек осуществляется с помощью датчиков перемещения, установленных на верхних торцах резьбовых тяг. В опорном кольце установлены, равномерно расположенные по окружности, амортизаторы, состоящие из блоков тарельчатых пружин и предназначенные для возврата поршней гидроцилиндров в исходное положение по окончании процесса вытяжки шпилек.

Недостатки:

- габариты амортизаторов, состоящих из блоков тарельчатых пружин ограничивают возможность работы на фланцевых соединениях с высокой затенённостью;

- снижение точности измерения удлинения шпильки, так как схема замера удлинений на этом устройстве включает в себя удлинение шпильки и резьбовой тяги;

- установка каждого датчика перемещения на «нуль» и постоянный визуальный контроль за снятием показаний величин удлинения всех вытягиваемых шпилек, а также необходимые регулировки давления в многоступенчатых гидроцилиндрах во время рабочего процесса определяют значительное количество обслуживающего персонала.

Наиболее близкими по технической сути к заявляемому способу и устройству для групповой вытяжки шпилек фланцевых соединений является устройство для вытяжки шпилек по патенту РФ №2458782 и способ групповой вытяжки шпилек с использованием УГВШ на российских судостроительных и судоремонтных заводах.

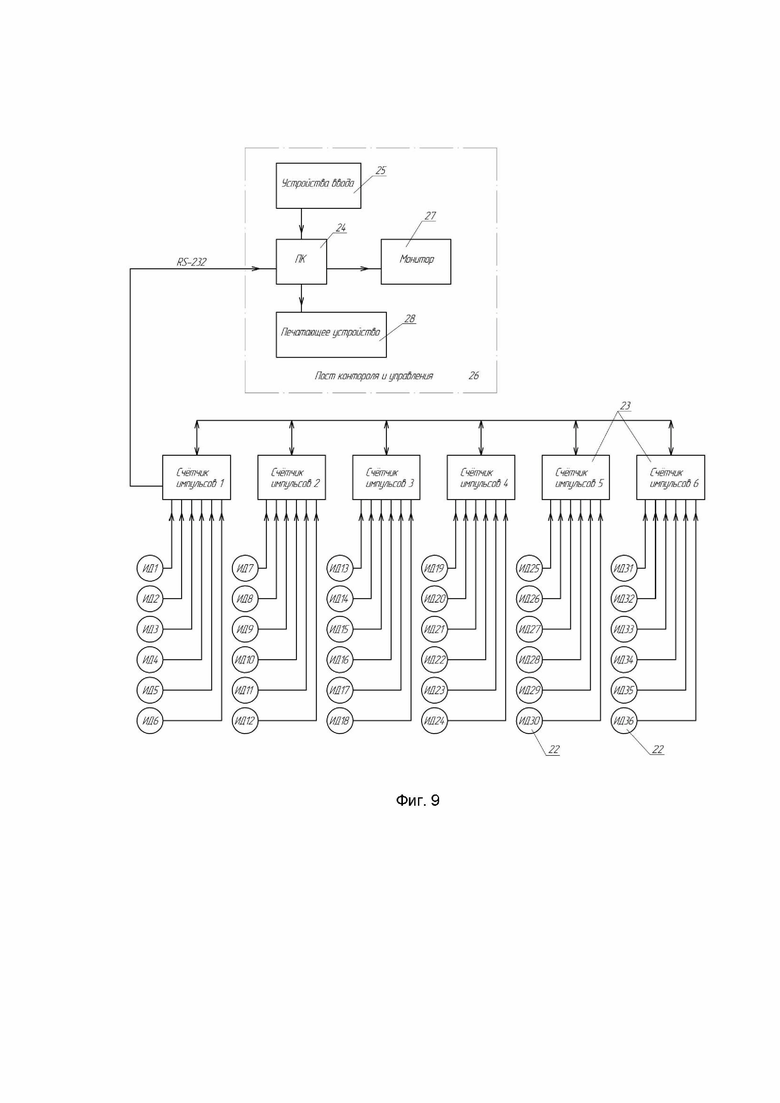

Задачей настоящего изобретения является создание способа групповой вытяжки шпилек фланцевых соединений в условиях большой затесненности, включающего в себя измерительную систему замеров групповой вытяжки шпилек, построенной на базе счетчиков импульсов от датчиков линейных перемещений, персонального компьютера и устройства вывода данных, а также устройства для его осуществления.

Реализация настоящего изобретения позволит получить технический результат в виде возможности выполнения работы в условиях большой затесненности фланцевых соединений, увеличения точности измерения удлинения шпилек, сокращения длительности процесса вытяжки шпилек за счет оцифровки контроля удлинения шпилек, сокращения количества обслуживающего персонала, снижения поглощенной дозы гамма-излучения обслуживающего персонала при операциях перезарядки ядерного топлива и ремонте ядерного реактора.

Технический результат заключается в способе групповой вытяжки шпилек фланцевых соединений атомных энергетических установок посредством УГВШ фланцевых соединений, содержащего опорный механизм с установленным на нем гидравлическим силовым механизмом с гидравлическими силовыми блоками, каждый из которых выполнен в виде многоступенчатых гидроцилиндров с поршнями, резьбовые тяги для завинчивания шпилек, ключи доворачивания корончатых гаек, включающий установку крышки с крепежными отверстиями на корпусе реактора или парогенератора, завинчивание через крепежные отверстия крышки на определенную глубину в корпус реактора шпилек, имеющих крепежную резьбу и технологическую резьбу, при этом на крепежную резьбу шпилек устанавливают сферические шайбы и наворачивают с определенным крутящим моментом корончатые гайки, затем на технологическую резьбу шпилек завинчивают до упора в торец шпилек резьбовые тяги, далее на крышку через резьбовые тяги и ключи доворачивания гаек устанавливают опорный механизм с установленным на нем гидравлическим силовым механизмом, а на наружную резьбу резьбовых тяг одевают сферические шайбы и наворачивают упорные гайки с определенным крутящим моментом, осуществляют контроль абсолютных удлинений величины вытяжки шпилек, после чего к гидравлическим силовым блокам подводят давление рабочей жидкости и производят групповую вытяжку шпилек, фиксируют и доводят величины абсолютных удлинений шпилек до проектной величины, после чего каждый гидравлический силовой блок опрессовывают с необходимым давлением, доворачивают корончатые гайки с определенным крутящим моментом ключами для доворачивания гаек, сбрасывают давление в гидравлическом силовом блоке, после чего осуществляют демонтаж УГВШ с крышки, а контроль величины вытяжки шпилек осуществляют путем установки вручную каждой реперной площадки с контрольной поверхностью до упора на базовую площадку и цилиндрическую поверхность каждой резьбовой тяги с совмещением горизонтально в одной плоскости с торцевыми поверхностями шпилек и закрепляют к указанным поверхностям резьбовых тяг посредством магнитов, при этом на контрольные поверхности реперных площадок устанавливают с необходимым натягом измерительные стержни импульсных датчиков линейных перемещений измерительной системы замеров групповой вытяжки шпилек, построенной на базе счетчиков импульсов от датчиков линейных перемещений, персонального компьютера и устройства вывода данных, а гидравлический силовой блок выполняют содержащим гидроцилиндр с поршнем осадки, посредством которого осуществляют возврат поршней гидравлического силового блока в исходное положение.

Указанный технический результат реализуется также в виде УГВШ фланцевых соединений, содержащего опорный механизм с установленным на нем гидравлическим силовым механизмом, резьбовые тяги для завинчивания на шпильки, ключи доворачивания корончатых гаек, при этом гидравлический силовой механизм содержит гидравлические силовые блоки, каждый из которых выполнен в виде многоступенчатых гидроцилиндров с поршнями, при этом указанные поршни выполнены с внутренними отверстиями для взаимодействия с резьбовыми тягами, а торцы гидроцилиндров выполнены последовательно опирающимися один в другой, а устройство снабжено гидроцилиндрами с поршнем осадки, выполненным с возможностью возврата поршней гидравлического силового блока в исходное положение, при этом каждый гидроцилиндр с поршнем осадки смонтирован совместно и соосно с верхним гидроцилиндром гидравлического силового блока, при этом гидравлический силовой механизм, содержащий гидравлические силовые блоки, каждый из которых выполнен в виде многоступенчатых гидроцилиндров с поршнями и гидроцилиндр с поршнем осадки смонтированы совместно в одном агрегате.

В частном случае, ключ доворачивания корончатых гаек выполнен с технологическим проемом в боковой стенке шириной, обеспечивающей установку реперной площадки, импульсного датчика и доворот корончатой гайки.

Контроль абсолютного удлинения величины вытяжки шпилек осуществляют от контрольных поверхностей реперных площадок, при этом, резьбовые тяги закручивают до упора в торцы шпилек, а контрольные поверхности каждой реперной площадки вручную с упором на наружные цилиндрические и базовые поверхности каждой резьбовой тяги совмещают горизонтально в одной плоскости с торцевыми поверхностями шпилек и закрепляют реперные площадки на магнитах.

Горизонтальное совмещение в одной плоскости торцевых поверхностей шпилек и контрольных поверхностей реперных площадок не противоречит гипотезе плоских сечений при растяжении стержней, т.к. приложение внешней силы (от гидравлического силового блока) на расстояние большее, чем диаметр стержня (диаметр резьбовой тяги), напряжения распределяются по сечению практически равномерно, а сами сечения остаются плоскими и после деформации (И.А. Биргер и др. «Расчет на прочность деталей машин», Машиностроение, Москва, 1966, с.7).

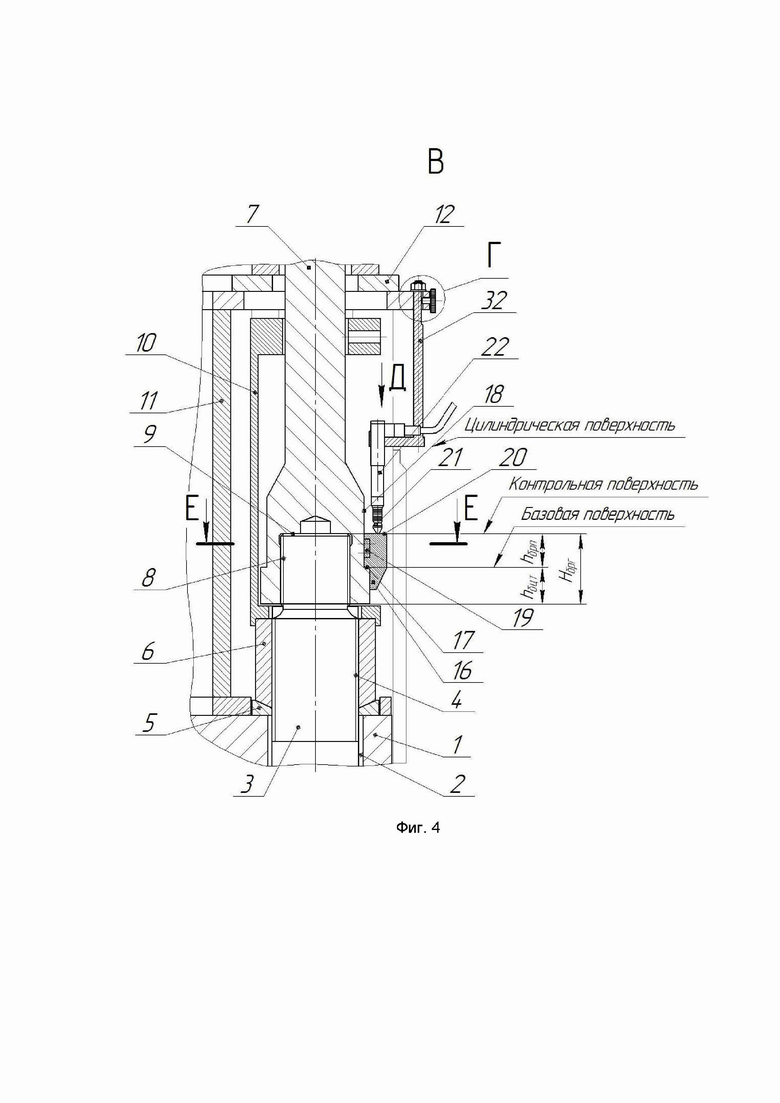

Совмещение плоскости торцевой поверхности шпильки с контрольной поверхностью реперной площадки производят за счет базовой высоты реперной площадки, которую _ассчитывают следующим образом: (Фиг.4)

Нб.р.г.= Нб.р.п. + Нб.ц.т., где

Нб.р.г. – базовая высота резьбового гнезда резьбовой тяги;

Нб.р.п – базовая высота реперной площадки;

Нб.ц.т. – базовая высота поверхности цилиндрического торца.

Указанное совмещение плоскости торцевой поверхности шпильки с контрольной поверхностью реперной площадки позволяет повысить точность измерения абсолютных удлинений величины вытяжки шпилек, т.к. в предлагаемой измерительной схеме отсутствует составной стержень длиной более 1,5 м, опирающийся с одной стороны в сердечник шпильки и другая – пружинная часть стержня, которая контактирует с датчиком перемещения ИЧ.

В предлагаемом изобретении цифровая измерительная система состоит из импульсных датчиков линейных перемещений (установлены с натягом на реперной площадке у каждой резьбовой тяги), счетчиков импульсов от датчиков линейных перемещений, персонального компьютера и устройства вывода данных. Эта система имеет следующие преимущества по сравнению с известными аналогичными измерительными системами:

- установка нулевой точки датчиков осуществляется с вынесенного из рабочей зоны поста управления;

- одновременное отображение показаний всех датчиков на одном мониторе, который находится вне рабочей зоны;

- полностью цифровая система, исключающая внесение дополнительных погрешностей при передаче сигнала и его оцифровке, т.к. показания передаются в цифровом виде на всем пути от датчиков до прибора индикации и регистрации (компьютера);

- регистрация показаний датчиков с возможностью дальнейшей обработки с помощью внешних программ, таким образом, возможно построение графиков и таблиц, создание отчетов;

- автоматизированный контроль выхода измеренных значений за границы допустимого диапазона.

В предлагаемом изобретении возврат поршней гидравлического силового механизма осуществляют в каждом силовом агрегате при помощи гидроцилиндра с поршнем осадки. У известных УГВШ в силовых агрегатах, с учётом затесненности на фланцевом соединении, может быть скомпоновано до 6 гидроцилиндров в одном силовом агрегате, поэтому усилие возврата их поршней в исходное положение может доходить до 1,2 тс. При таком усилии пружинный амортизатор получается габаритным и не отвечает требованиям затесненности, а компоновка гидроцилиндра с поршнем осадки в одном силовом агрегате становится целесообразной.

В предлагаемом изобретении контроль абсолютных удлинений величины вытяжки шпилек осуществляют с помощью реперных площадок, которые устанавливают в зоне резьбового соединения шпильки с резьбовой тягой. На контрольной поверхности каждой реперной площадки установлены с необходимым натягом измерительные стержни импульсных датчиков линейных перемещений, подключенных в состав измерительной системы.

Каждую реперную площадку устанавливают вручную с упором на наружные цилиндрическую и базовую поверхности каждой резьбовой тяги, закрепляют на магнитах, а корпусы импульсных датчиков линейных перемещений устанавливают на кронштейнах, которые закреплены на неподвижном опорном механизме. Такая конструкция устройства замера контроля вытяжки шпилек упрощает схему и повышает точность замеров абсолютных удлинений шпилек в связи с отсутствием составного подпружиненного стержня. Изготовление резьбовой тяги становится более технологичным, так как отсутствует необходимость в центральном отверстии глубокого сверления (до 1,5 м). Установку нулевой точки датчиков осуществляют с вынесенного из радиационно-опасной зоны пульта управления. Одновременное отображение показаний всех датчиков на одном мониторе осуществляется на пульте управления в радиационно-безопасной зоне.

Конструкция ключа для доворачивания корончатых гаек имеет технологический проем в боковой стенке, обеспечивающий быструю и точную установку реперной площадки, импульсного датчика и доворот корончатой гайки в затесненных условиях.

Реализация настоящего изобретения позволит получить технический результат в виде повышения точности одновременных замеров абсолютных удлинений групповой вытяжки шпилек фланцевых соединений при высокой затесненности, улучшение технологичности конструкции УГВШ, снижения численности обслуживающего персонала и поглощённой дозы гамма- и бета-излучений при выполнении ремонтных работ и перезарядке реактора, а также замене ПГ.

Сущность изобретения поясняется следующими графическими фигурами:

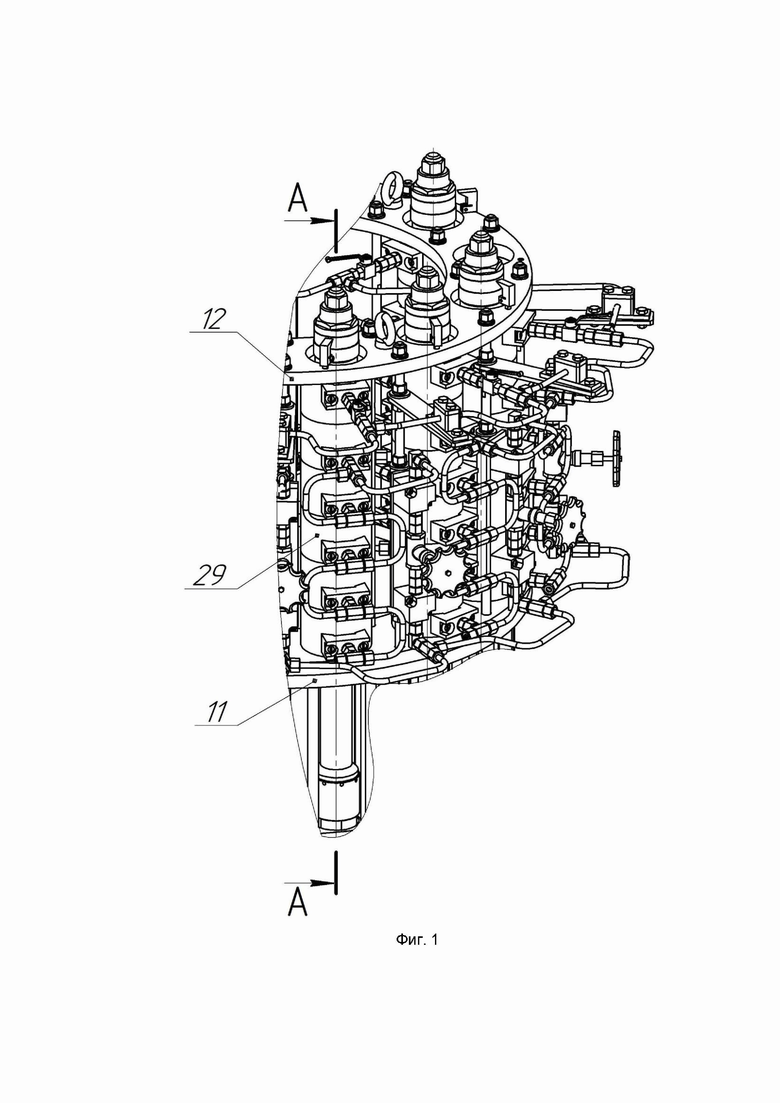

Фиг. 1 – Фрагмент общего вида УГВШ.

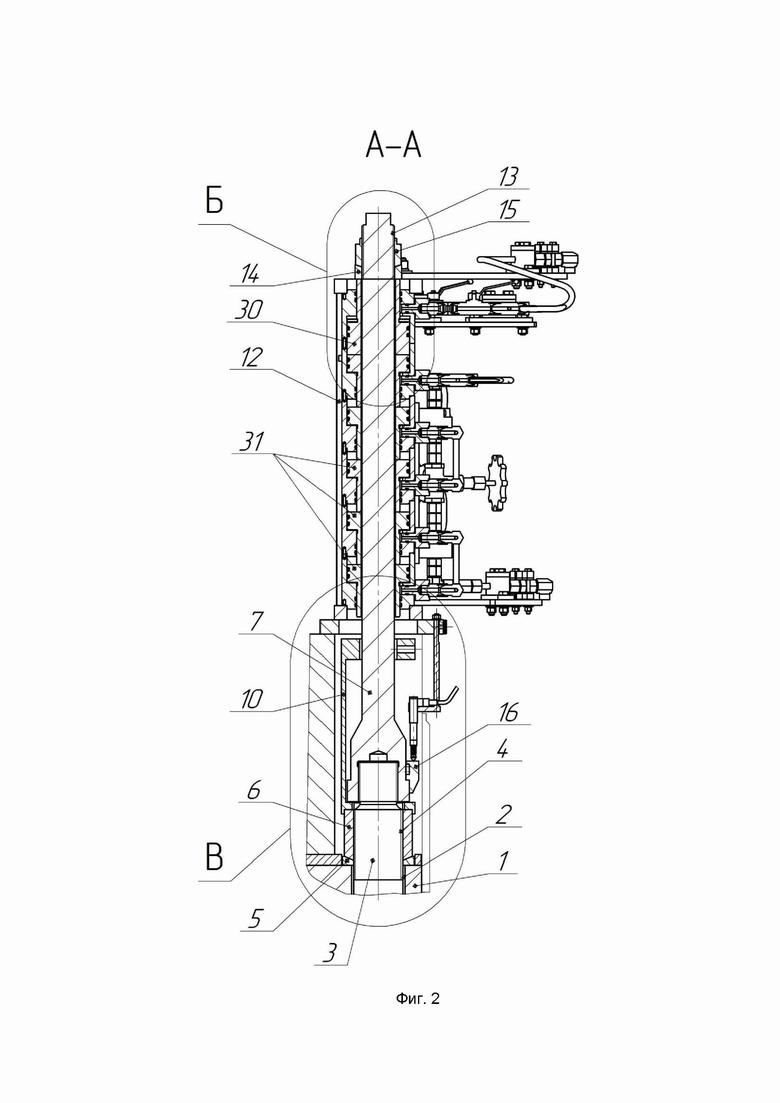

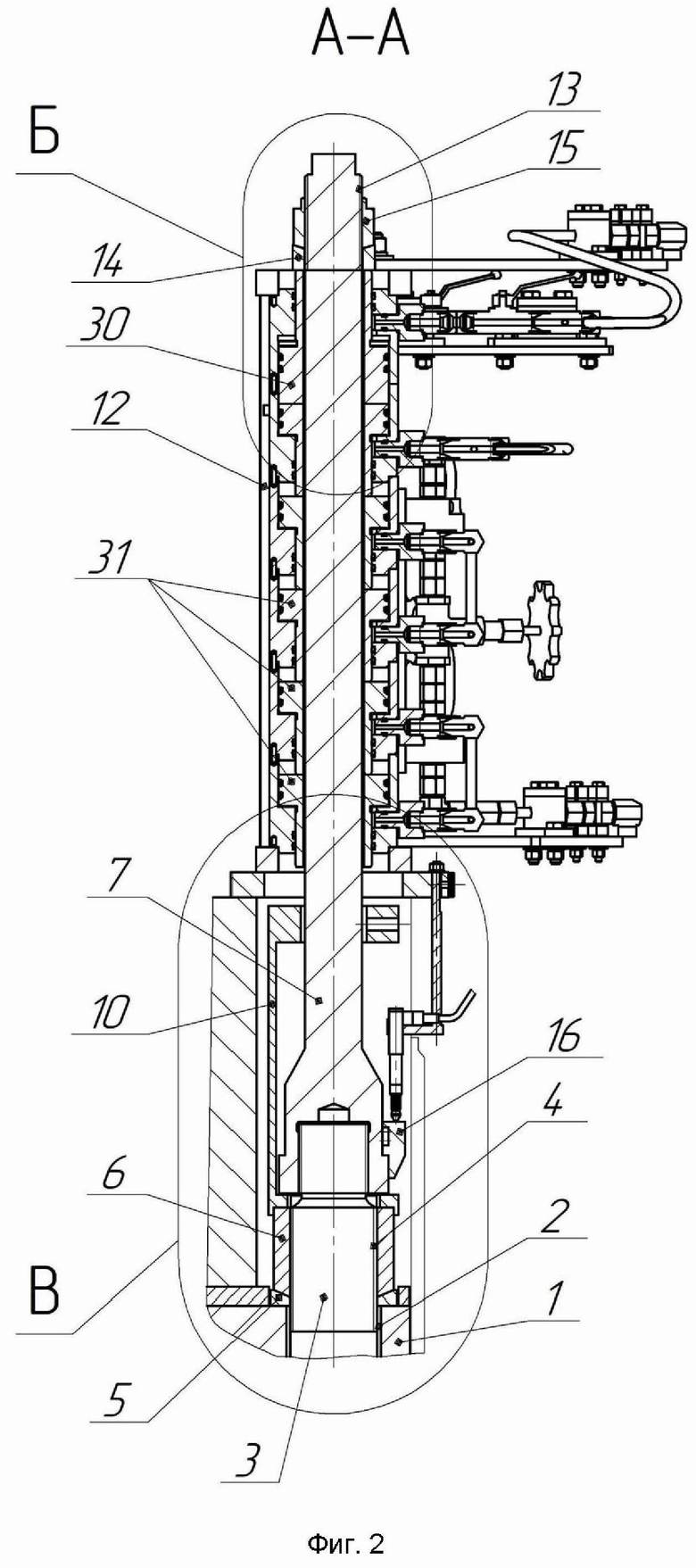

Фиг. 2 – Сечение А-А. Расположение гидравлического силового блока, установленного на шпильке.

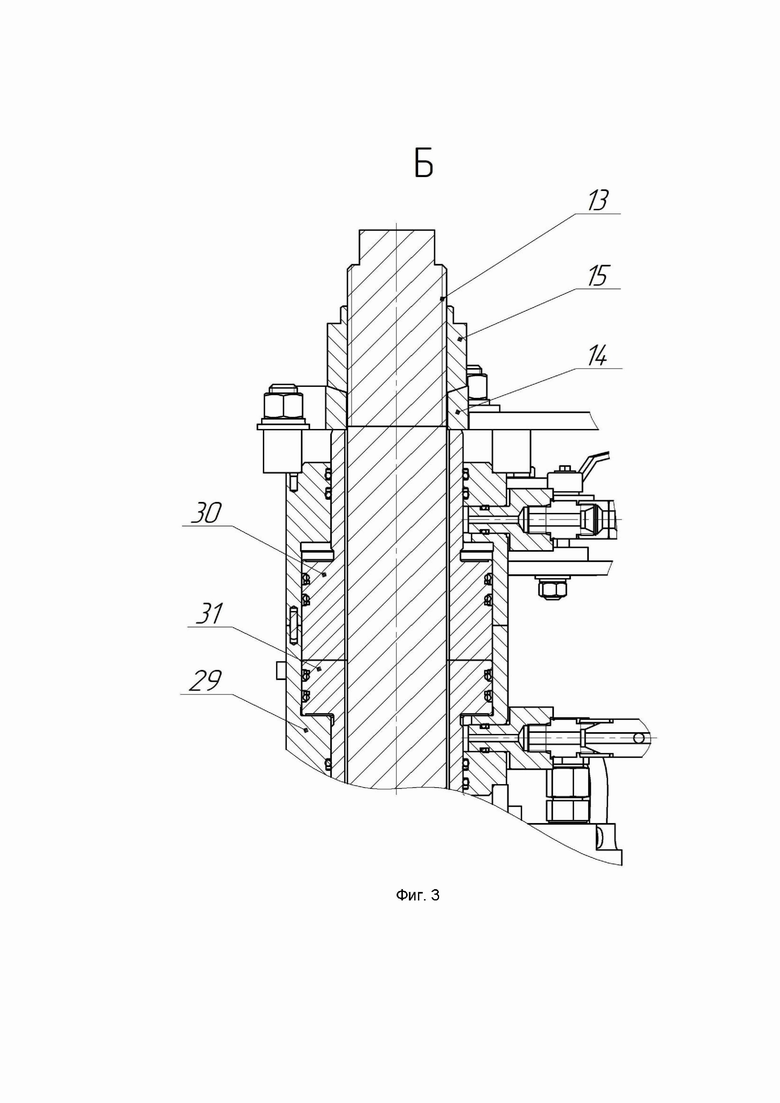

Фиг. 3 – Вид Б. Расположение цилиндра с поршнем осадки возврата поршней гидравлического силового механизма в одном агрегате.

Фиг. 4 – Вид В. Расположение импульсного датчика линейных перемещений и реперной площадки на наружной цилиндрической поверхности резьбовой тяги в зоне резьбового соединения шпильки и тяги с упором на цилиндрическую и базовую поверхности.

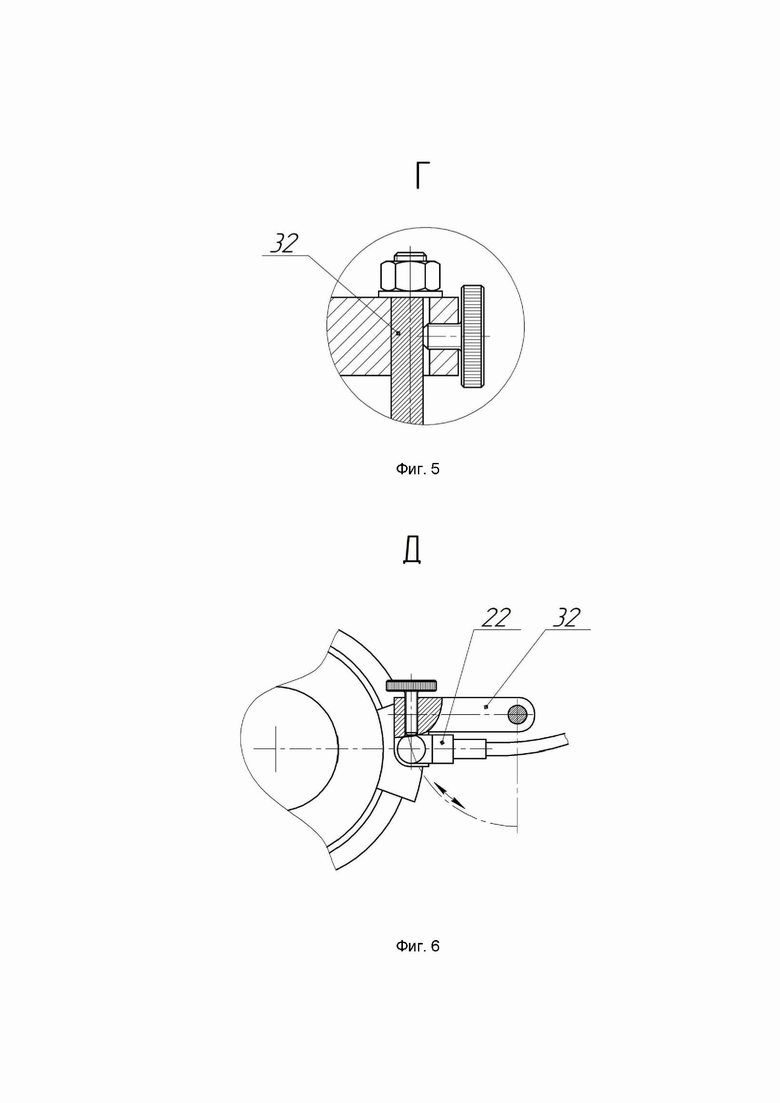

Фиг. 5 – Вид Г. Крепление кронштейна на неподвижном опорном механизме.

Фиг. 6 – Вид Д. Крепление импульсного датчика линейных перемещений на кронштейне.

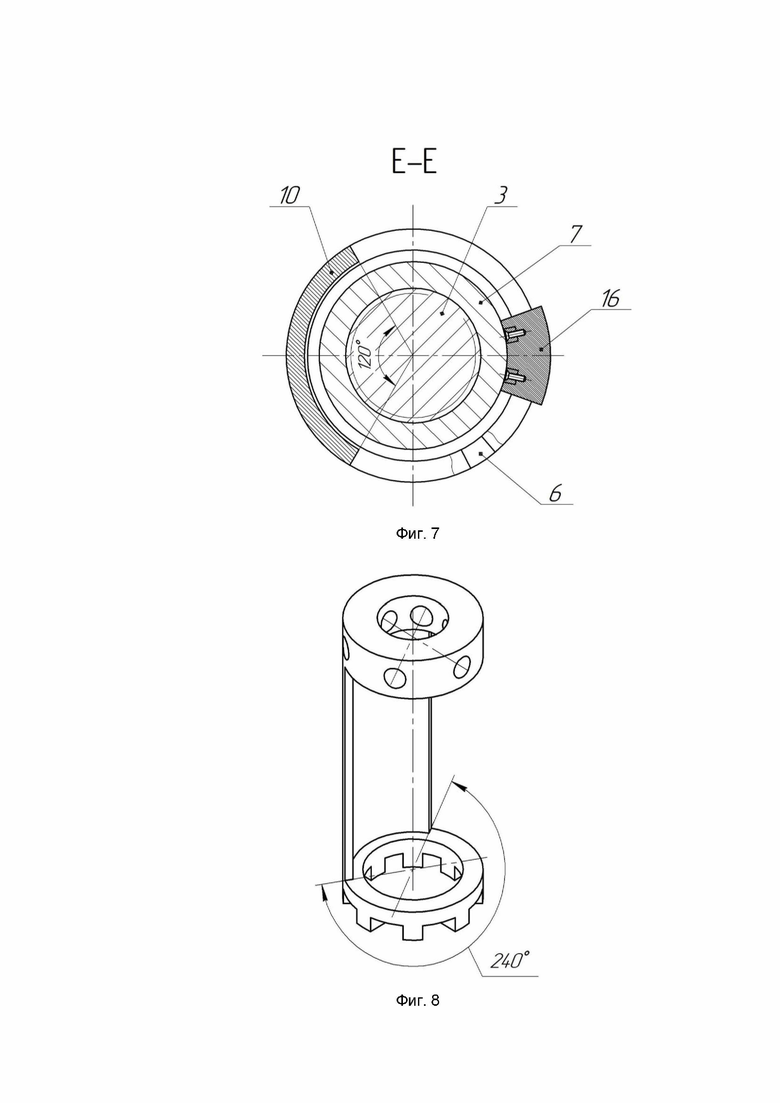

Фиг. 7 – Сечение Е-Е. Установка реперной площадки на наружной цилиндрической поверхности резьбовой тяги и расположение ключа для доворачивания корончатых гаек.

Фиг. 8 – Ключ для доворачивания гаек.

Фиг. 9 – Схема электрическая структурная измерительной системы.

Предлагаемый способ групповой вытяжки шпилек фланцевых соединений реакторов или ПГ осуществляется следующим образом.

На корпус реактора или ПГ (Фиг. 2) устанавливают крышку 1 и через крепежные отверстия 2 завинчивают на определенную глубину в корпус реактора шпильки 3, а на крепежную резьбу 4 шпильки 3 устанавливают сферические шайбы 5 и наворачивают корончатые гайки 6 с определенным крутящим моментом. Затем завинчивают резьбовые тяги 7 на технологическую резьбу 8 (Фиг. 4) до упора в торец 9 шпильки 3, а на корончатые гайки 6 через резьбовые тяги 7 устанавливают ключи 10. На крышку реактора устанавливают через резьбовые тяги 7 и ключи 10 опорный механизм 11 (Фиг.1) с установленным на нем гидравлическим силовым механизмом 12. На резьбу 13 резьбовой тяги 7 (Фиг.3) одевают сферическую шайбу 14 и наворачивают упорную гайку 15 с определенным крутящим моментом. Каждую реперную площадку 16 (Фиг.2,4) устанавливают вручную до упора на базовую площадку 17 и цилиндрическую поверхность 18 резьбовой тяги 7 с креплением к поверхностям на магнитах 19. На контрольные поверхности 20 реперных площадок 16 устанавливают с необходимым натягом измерительные стержни 21 импульсных датчиков линейных перемещений 22, входящих в состав измерительной системы групповой вытяжки шпилек (Фиг.9), построенной на базе счетчиков импульсов 23 от датчиков 22, персонального компьютера 24 и устройства вывода данных 25, размещенных в посту контроля и управления 26. Все показания датчиков 22 устанавливают в нулевую точку отсчета для замера абсолютного удлинения всех шпилек одновременно на посту контроля и управления 26.

От гидравлической станции (на фиг. 1 не показана) через трубопроводы в соответствии с технологическим процессом и КД подают рабочую жидкость в каждый гидравлический силовой механизм и производят групповую вытяжку шпилек 3.

Персональный компьютер 24 с помощью специального программного обеспечения производит чтение данных из порта RS-232 и одновременное отображение показаний всех датчиков линейных перемещений от шпилек 3 на экране монитора 27. К компьютеру 24 подключены устройства ввода 25 и печатающее устройство 28, позволяющее вывести на печать результаты измерений абсолютной величины вытяжки шпилек 3.

Фиксируют величины абсолютных удлинений групповой вытяжки шпилек 3, достигших проектной величины, опрессовывают давление каждого гидравлического силового блока 29, доворачивают корончатые гайки 6 с определенным крутящим моментом, давление сбрасывают, а возврат поршней гидравлического силового блока 29 осуществляют в каждом силовом агрегате при помощи поршня осадки 30 (Фиг.2,3). УГВШ демонтируют с поверхности крышки 1.

Устройство для осуществления способа групповой вытяжки шпилек фланцевых соединений (УГВШ) содержит опорный механизм 11 с установленным на нем гидравлическим силовым механизмом 12, взаимодействующим с резьбовыми тягами 7, завинченными на шпильках 3, гидравлический силовой блок 29, выполненный в виде многоступенчатых цилиндров 31, собранных в одном агрегате, с ключами доворачивания корончатых гаек 10. Через внутренние отверстия поршней гидроцилиндров 30 и 31 установлены резьбовые тяги 7, а торцы гидроцилиндров 30 и 31 последовательно упираются один в другой. Возврат поршней гидроцилиндра 31 (Фиг.3) гидравлического силового блока 29 в исходное состояние осуществляется поршнем осадки 30 до проведения групповой вытяжки шпилек 3 (Фиг.3). Поршень осадки гидроцилиндра 30 смонтирован совместно и соосно с верхним гидроцилиндром 31 гидравлического силового блока 29 в одном агрегате.

Контроль абсолютной величины вытяжки шпилек 3 осуществляют с помощью реперных площадок 16 (Фиг.4), которые установлены на наружных цилиндрических плоскостях в зоне резьбового соединения шпильки 3 и резьбовой тяги 7 с упором на базовые площадки 17 и цилиндрические поверхности 18 (Фиг.7).

На контрольную поверхность 20 каждой реперной площадки 16 установлены с необходимым натягом измерительные стержни импульсных датчиков линейных перемещений 22 (Фиг.4). Корпусы этих импульсных датчиков 22 закреплены на кронштейнах 32, которые установлены на неподвижном опорном механизме 11 (Фиг.4, 5, 6). Конструкция кронштейна 32 позволяет производить регулировку импульсных датчиков линейных перемещений 22 с измерительными стержнями по высоте и углу поворота относительно контрольной поверхности 20 реперной площадки 16 (Фиг.5, 6).

Конструкция ключа 10 для доворачивания корончатых гаек 6 (Фиг.7, 8) позволяет доворачивать гайки 6 и обеспечивает установку реперной площадки 16 с импульсным датчиком линейных перемещений 22 на наружной поверхности резьбовой тяги 7.

На Фиг.9 в качестве примера показана электрическая структурная схема измерительной системы, обеспечивающей с необходимой точностью одновременные замеры значений абсолютных удлинений шпилек в количестве 36 штук при монтаже фланцевого соединения реактора с использованием современной цифровой элементной базы комплектующих изделий.

В качестве импульсных датчиков линейных перемещений 22 использован тонкий датчик линейных перемещений серии LGB 542-204, а в качестве счетчика 23, производящего подсчет импульсов от датчика 22 для дальнейшего преобразования в числовую форму использован счетчик для датчиков линейных перемещений EV-16P фирмы Mitutoyo. Остальные комплектующие изделия в этой измерительной системе могут быть использованы из номенклатуры рынка современной цифровой элементной базы широкого применения.

Реализация предлагаемого изобретения позволит повысить точность замеров абсолютных удлинений групповой вытяжки шпилек при высокой затесненности фланцевых соединений, снизит трудоемкость выполняемой работы, численность обслуживающего персонала и поглощенной дозы гамма- и бета-излучений при выполнении ремонтных работ, перезарядке реакторов и замене ПГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ШПИЛЕК | 2011 |

|

RU2458782C1 |

| Устройство для сборки или разборки фланцевых соединений | 2016 |

|

RU2657150C2 |

| Устройство для затяжки резьбовых шпилек фланцевых соединений | 1978 |

|

SU1028495A1 |

| СПОСОБ ЗАТЯЖКИ КРЕПЕЖНЫХ ШПИЛЕК ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2000 |

|

RU2181078C2 |

| Устройство для групповой затяжки резьбовых шпилек крышек сосудов высокого давления | 1980 |

|

SU895644A1 |

| Устройство для затяжки резьбовых шпилек крышек фланцевых соединений сосудов высокого давления | 1980 |

|

SU944915A1 |

| Устройство для групповой затяжки резьбовых соединений методом предварительной вытяжки | 1984 |

|

SU1180256A1 |

| Устройство для групповой затяжки резьбовых соединений | 1985 |

|

SU1391871A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ И РАЗУПЛОТНЕНИЯ КРЫШЕК НАПОРНЫХ РЕЗЕРВУАРОВ | 2006 |

|

RU2319876C1 |

| ИЗОЛИРУЮЩЕЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2611130C1 |

Группа изобретений относится к способу групповой вытяжки шпилек фланцевых соединений атомных энергетических установок посредством устройства для групповой вытяжки шпилек фланцевых соединений. Способ включает установку крышки с крепёжными отверстиями на корпусе реактора или парогенератора, завинчивание через крепёжные отверстия крышки на определённую глубину в корпус реактора шпилек, имеющих крепёжную резьбу и технологическую резьбу, при этом на крепёжную резьбу шпилек устанавливают сферические шайбы и наворачивают с определённым крутящим моментом корончатые гайки ключами доворачивания корончатых гаек, затем на технологическую резьбу шпилек завинчивают до упора в торец шпилек резьбовые тяги, далее на крышку через резьбовые тяги и ключи для доворачивания гаек устанавливают опорный механизм с установленным на нем гидравлическим силовым механизмом, а на наружную резьбу резьбовых тяг одевают сферические шайбы и наворачивают упорные гайки с определённым крутящим моментом, осуществляют контроль абсолютных удлинений величины вытяжки шпилек, после чего к гидравлическим силовым блокам подводят давление рабочей жидкости и производят групповую вытяжку шпилек, фиксируют и доводят величины абсолютных удлинений шпилек до проектной величины. После чего каждый гидравлический силовой блок опрессовывают с необходимым давлением, доворачивают корончатые гайки с определённым крутящим моментом ключами для доворачивания гаек, сбрасывают давление в гидравлических силовых блоках, после чего осуществляют демонтаж устройства для групповой вытяжки шпилек с крышки. Контроль величины вытяжки шпилек осуществляют путём установки вручную каждой реперной площадки с контрольной поверхностью до упора на базовую площадку и цилиндрическую поверхность каждой резьбовой тяги с совмещением горизонтально в одной плоскости с торцевыми поверхностями шпилек и закрепляют к указанным поверхностям резьбовых тяг посредством магнитов, при этом на контрольные поверхности реперных площадок устанавливают с необходимым натягом измерительные стержни импульсных датчиков линейных перемещений измерительной системы замеров групповой вытяжки шпилек, построенной на базе счётчиков импульсов от датчиков линейных перемещений, персонального компьютера и устройства вывода данных, а гидравлический силовой блок выполняют содержащим гидроцилиндр с поршнем осадки, посредством которого осуществляют возврат поршней гидравлического силового блока в исходное положение. Технический результат заключается в виде возможности выполнения работы в условиях большой затесненности фланцевых соединений, увеличения точности измерения удлинения шпилек, сокращения длительности процесса вытяжки шпилек за счёт оцифровки контроля удлинения шпилек, сокращения количества обслуживающего персонала, снижения поглощённой дозы γ-излучения обслуживающего персонала при операциях перезарядки ядерного топлива и ремонте ядерного реактора. 2 н. и 1 з.п. ф-лы, 9 ил.

1. Способ групповой вытяжки шпилек фланцевых соединений атомных энергетических установок посредством устройства для групповой вытяжки шпилек фланцевых соединений, содержащего опорный механизм с установленным на нем гидравлическим силовым механизмом с гидравлическими силовыми блоками, каждый из которых выполнен в виде многоступенчатых гидроцилиндров с поршнями, резьбовые тяги для завинчивания на шпильки, ключи доворачивания корончатых гаек, включающий установку крышки с крепёжными отверстиями на корпусе реактора или парогенератора, завинчивание через крепёжные отверстия крышки на определённую глубину в корпус реактора шпилек, имеющих крепёжную резьбу и технологическую резьбу, при этом на крепёжную резьбу шпилек устанавливают сферические шайбы и наворачивают с определённым крутящим моментом корончатые гайки ключами доворачивания корончатых гаек, затем на технологическую резьбу шпилек завинчивают до упора в торец шпилек резьбовые тяги, далее на крышку через резьбовые тяги и ключи для доворачивания гаек устанавливают опорный механизм с установленным на нем гидравлическим силовым механизмом, а на наружную резьбу резьбовых тяг одевают сферические шайбы и наворачивают упорные гайки с определённым крутящим моментом, осуществляют контроль абсолютных удлинений величины вытяжки шпилек, после чего к гидравлическим силовым блокам подводят давление рабочей жидкости и производят групповую вытяжку шпилек, фиксируют и доводят величины абсолютных удлинений шпилек до проектной величины, после чего каждый гидравлический силовой блок опрессовывают с необходимым давлением, доворачивают корончатые гайки с определённым крутящим моментом ключами для доворачивания гаек, сбрасывают давление в гидравлических силовых блоках, после чего осуществляют демонтаж устройства для групповой вытяжки шпилек с крышки, отличающийся тем, что контроль величины вытяжки шпилек осуществляют путём установки вручную каждой реперной площадки с контрольной поверхностью до упора на базовую площадку и цилиндрическую поверхность каждой резьбовой тяги с совмещением горизонтально в одной плоскости с торцевыми поверхностями шпилек и закрепляют к указанным поверхностям резьбовых тяг посредством магнитов, при этом на контрольные поверхности реперных площадок устанавливают с необходимым натягом измерительные стержни импульсных датчиков линейных перемещений измерительной системы замеров групповой вытяжки шпилек, построенной на базе счётчиков импульсов от датчиков линейных перемещений, персонального компьютера и устройства вывода данных, а гидравлический силовой блок выполняют содержащим гидроцилиндр с поршнем осадки, посредством которого осуществляют возврат поршней гидравлического силового блока в исходное положение.

2. Устройство для групповой вытяжки шпилек фланцевых соединений для осуществления способа по п.1, содержащее опорный механизм с установленным на нем гидравлическим силовым механизмом, резьбовые тяги для завинчивания на шпильки, ключи доворачивания корончатых гаек, при этом гидравлический силовой механизм содержит гидравлические силовые блоки, каждый из которых выполнен в виде многоступенчатых гидроцилиндров с поршнями, при этом указанные поршни выполнены с внутренними отверстиями для взаимодействия с резьбовыми тягами, а торцы гидроцилиндров выполнены последовательно опирающимися один в другой, отличающееся тем, что устройство снабжено гидроцилиндрами с поршнем осадки, выполненным с возможностью возврата поршней гидравлического силового блока в исходное положение, при этом каждый гидроцилиндр с поршнем осадки смонтирован совместно и соосно с верхним гидроцилиндром гидравлического силового блока, при этом гидравлический силовой механизм, содержащий гидравлические силовые блоки, каждый из которых выполнен в виде многоступенчатых гидроцилиндров с поршнями, и гидроцилиндр с поршнем осадки смонтированы совместно в одном агрегате.

3. Устройство для групповой вытяжки шпилек по п.2, отличающееся тем, что ключ доворачивания корончатых гаек выполнен с технологическим проёмом в боковой стенке шириной, обеспечивающей установку реперной площадки, импульсного датчика и доворот корончатой гайки.

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ШПИЛЕК | 2011 |

|

RU2458782C1 |

| Герметическое соединение фланцев | 1956 |

|

SU107720A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ЗАЩИТЫ ЛИНИЙ | 0 |

|

SU194920A1 |

| Способ сборки и разборки групп крупных резьбовых узлов фланцевых соединений и устройство для его осуществления | 1987 |

|

SU1521585A1 |

| Способ сборки и разборки фланцевых соединений и устройство для его осуществления | 1989 |

|

SU1623855A1 |

| US 6167764 B1, 02.01.2001 | |||

| Машина для автоматической перевивки проволочных спиралей в плетенку | 1958 |

|

SU116488A1 |

Авторы

Даты

2022-05-16—Публикация

2021-09-06—Подача