Настоящее изобретение относится к санитарно-гигиеническим изделиям, в частности, к абразивным изделиям с двумя функциональными сторонами, используемым в качестве предмета домашнего обихода для чистки бытовых поверхностей. Настоящее изобретение относится также к абразивным полотнам, из которых получают конечное абразивное изделие с двумя функциональными сторонами. Настоящее изобретение относится также к способу изготовления двустороннего абразивного полотна.

На рынке бытовых изделий для домашнего обихода представлен ассортимент абразивных изделий, предназначенных для чистки и протирки поверхностей. Под абразивным изделием подразумевается изделие, полученное из абразивного полотна различной поверхностной плотности, с нанесенной красящей композицией, которое используют для удаления загрязнений.

Обычно используемые абразивные изделия для домашнего обихода представляют собой абразивные салфетки и губки с абразивным или неабразивным слоем. Чистящие губки состоят из слоя поролона и абразивного или неабразивного слоя в зависимости от назначения изделия. Абразивные салфетки в основе представляют собой волокнистый слой, состоящий из одного вида волокна, или волокнистый слой, состоящий из нескольких видов волокон, равномерно распределенных в структуре изделия, окрашенных красящей композицией. Проблема таких абразивных изделий заключается в том, что они выполняют одну функцию и имеют ограниченное использование, разделяясь по областям применения: для тефлоновых поверхностей, для ванных, для грилей и прочее. Для выполнения нескольких функций чистки или для обработки разных поверхностей необходимо использовать несколько разных изделий домашнего обихода.

Также обычно для того, чтобы в одном изделии волокнистой структуры объединить две функциональные стороны необходимо многостадийное производство, а именно: производство первого нетканого волокнистого слоя, отдельное производство второго нетканого волокнистого слоя, последующее скрепление обоих слоев клеевым способом или производство второго нетканого волокнистого слоя на сформированный первый слой также с последующим механическим скреплением.

Кроме того, стандартные абразивные изделия для сильных загрязнений имеют усиленную жесткую абразивную композицию, которую тактильно дискомфортно удерживать в руке, что приводит к использованию дополнительных держателей.

Так, известен двусторонний чистящий пад (абразивный круг на волокнистой основе) для твердых полов, который включает первое объемное нетканое полотно, имеющее верхнюю поверхность для очистки пола и противоположную нижнюю поверхность. Второе объемное нетканое полотно имеет нижнюю поверхность для очистки пола и противоположную верхнюю поверхность. Так же имеется гибкий слой нетканого материала, который расположен между поверхностью верхнего слоя и противоположной поверхностью нижнего слоя, и приклеен к поверхностям слоев полотен с помощью усиленного смолой негорючего клея (US 4536911, опубл. 27.08.1985).

Недостаток этого решения заключается в том, что производство данного полотна является многостадийным, а именно: все три нетканых слоя необходимо произвести по отдельности, и в заключительной стадии соединить их с применением клеевого метода, что является трудозатратным с производственной точки зрения.

Также недостатком этого решения является то, что все три слоя являются неодинаковыми по структуре и, соответственно, соединение разных слоев клеевым способом может быть менее прочным в частности при соединении разнотолщинных волокон из-за меньшего количества точек контакта. Кроме того, эластичность и подвижность любого абразивного слоя существенно выше свойств проклеенного нетканого полотна, которое соединяет эти два слоя. В результате нагрузка при чистке поверхности любым одним слоем приводит к подвижности волоконных структур этого слоя, которая передается на гибкое полотно. При подвижности волокон слоя сам слой не претерпевает изменений, так, как он представляет собой воздушнослоистое полотно, смещение волокон в котором предусмотрено самой структурой построения этого полотна. Но та часть волокон, которая приклеена к гибкому нетканому полотну теряет эту подвижность в том объеме, которая сохранена в остальной части абразивного слоя. В результате нагрузки, механического воздействия и в результате воздействия дополнительных чистящих средств при обработке поверхности возможно расслоение изделия по месту склеивания указанных слоев.

Бифункциональная салфетка из нетканого материала для чистки поверхностей, (US 2002146956, A47K7/02, A47L13/16, B24D11/00, опубл. 10.10.2002) содержит гидроскрепленную композитную волокнистую основу, имеющую первую и вторую противоположные поверхности. Первая поверхность салфетки образована волокнистым слоем имеющим относительно мягкую гладкую текстуру поверхности. Вторая поверхность также образована волокнистым слоем, но имеет более грубую абразивную текстуру поверхности.

Первый внешний слой предпочтительно образован полностью из гидрофильных целлюлозных волокон низкой линейной плотности, предпочтительно из вискозного волокна, благодаря чему этот волокнистый слой имеет относительно мягкую текстуру поверхности и относительно хорошую впитывающую способность. Микроволокна или расщепленные по форме волокна могут быть включены в первый волокнистый слой для повышения мягкости и поглощающей способности первой поверхности салфетки. Второй внешний волокнистый слой выбирается таким образом, чтобы вторая поверхность имела относительно абразивную текстуру поверхности. Поверхности слоев могут быть окрашены в разные цвета.

Данное изделие с абразивными слоями сложно и трудоемко в изготовлении из-за применения технологии гидроскрепления, посредством которой предпринята попытка получения двухслойного полотна, в котором слои имеют отличные друг от друга свойства.

Это решение принято в качестве прототипа для заявленных объектов.

Технология гидроскрепления или «спанлейс» была предложена в 1970-х гг. (СА 841938). Данный метод включает в себя скрепление волокнистого холста, находящегося либо в сухом, либо в мокром состоянии, при помощи очень тонких водяных струй под высоким давлением. Несколько рядов водяных струй направлены на волокнистый холст, который поддерживается при помощи подвижной поверхности или перфорированного барабана, затем соединенное волокнистое полотно высушивается.

Суть в том, что этот метод формования волокнистого полотна используется, как правило, для получения полотен небольшой поверхностной плотности преимущественно из тонких волокон. Использование волокон высокой линейной плотности 4,5-27,8 текс (40-250 Den) не представляется возможным, следовательно, данный метод ограничивает создание эффективной функциональной структуры абразивного изделия. Также при соединении двух отличающихся по структуре слоев под действием давления водяных струй происходит уплотнение слоев и внедрение уплотненных слоев друг в друга с получением комбинированного по плотности единого полотна. То есть для тонких соединяемых слоев происходит взаимопроникновение их волокон с получением полотна с усредненной структурой, а для толстых слоев происходит уплотнение поверхностных слоев, частичное взаимопроникновение волокон стыкуемых слоев с образованием слабосвязанной срединной зоны при уплотненных поверхностных слоях. Наличие такой зоны с ослабленными связями приводит к разрыву этих связей при деформациях уплотненных наружных слоев.

Следовательно, имеется необходимость в создании улучшенного, простого по конструкции и многофункционального абразивного изделия. Кроме того, существует необходимость в упрощении способа получения такого абразивного материала.

Задачей настоящего изобретения является создание абразивного полотна для последующего производства абразивных изделий с двумя разными по свойствам слоями, объединенными в одном изделии. Также задачей настоящего изобретения является создание простого и эффективного производственного способа получения единой двусторонней структуры абразивного полотна.

Настоящее изобретение направлено на достижение технического результата, заключающегося в упрощении конструкции и способа изготовления двухслойного абразивного изделия для чистки поверхностей и повышении его долговечности.

Указанный технический результат достигается тем, что в абразивном изделии бытового назначения, содержащем основу из двух соединенных между собой слоев из нетканого материала, каждый с волокнами изогнутой формы и различной по абразивности поверхности, при этом волокна в одном слое имеет толщину большую толщины волокон в другом слое, один из слоев выполнен из волокон с линейной плотностью, большей линейной плотности волокон в другом слое, количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы основы, при этом оба слоя соединены между собой иглопробивным способом, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией.

Указанный технический результат так же достигается тем, что в абразивном изделии бытового назначения, содержащем основу из двух соединенных между собой слоев из нетканого материала, каждый с волокнами изогнутой формы и различной по абразивности поверхности, при этом волокна в одном слое имеет толщину большую толщины волокон в другом слое, один из слоев выполнен из штапельных волокон с линейной плотностью, большей линейной плотности штапельных волокон в другом слое, количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы основы, при этом оба слоя соединены между собой иглопробивным способом, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией.

Для этого примера исполнения один из слоев содержит штапельное волокно с линейной плотностью 4,5-27,8 текс (40-250 Den) и один из слоев содержит штапельное волокно с линейной плотностью 0,33-4 текс (3-36 Den). Основа может иметь поверхностную плотность 150-700 г/м2, абразивное полотно может иметь поверхностную плотность 350-1200 г/м2.

Кроме того, поверх слоя из наносимой распылением связующей полимерной композиции на волокна нанесена распылением абразивная красящая композиция. Связующая полимерная композиция представляет собой дисперсии акриловых, или стирол-акриловых, или бутадиен-стирольных, или винил-ацетатных полимеров с добавлением поверхностно-активных веществ. Красящая композиция включает в себя абразивные наполнители, водные дисперсии полимеров, смолы, красители, поверхностно-активные вещества, смачиватели, диспергаторы, пеногасители, отвердители. В качестве связующих веществ используют формальдегидные смолы, дисперсии акриловых, или стирол-акриловых, или бутадиен-стирольных, или винил-ацетатных полимеров. В качестве абразивных наполнителей используют кварц, или каолин, или тальк, или электрокорунд.

Указанный технический результат для способа достигается тем, что в способе изготовления двустороннего абразивного полотна, из которого получают абразивные изделия бытового назначения, заключающемся в том, что два слоя волокнистого материала с волокнами изогнутой формы и с разной линейной плотностью и разной толщиной волокон накладывают друг на друга и соединяют между собой, оба слоя укладывают друг на друга аэродинамическим методом и осуществляют скрепление слоев иглопробивным методом, а затем наносят распылением на волокна каждого слоя связующую полимерную композицию с последующей сушкой горячим воздухом при температуре от 100°С до 180°С для получения на волокнах полимеризованного покрытия, поверх которого затем наносят распылением красящую композицию для придания функциональности поверхностям изделия с последующей сушкой этого покрытия.

Указанный технический результат также достигается тем, что абразивное полотно для изделий с двумя функциональными сторонами бытового назначения выполнено из двух соединенных иглопробивным методом между собой слоев из нетканого материала каждый с волокнами изогнутой формы, которые в одном слое имеют толщину большую толщины волокон в другом слое, при этом один из слоев выполнен из волокон с линейной плотностью, большей линейной плотности волокон в другом слое, количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы основы, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией, поверх которой на волокна по крайней мере одного слоя нанесена красящая композицией, в состав которой входит абразивный наполнитель.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

Настоящее изобретение подробно описано со ссылкой на графические изображения:

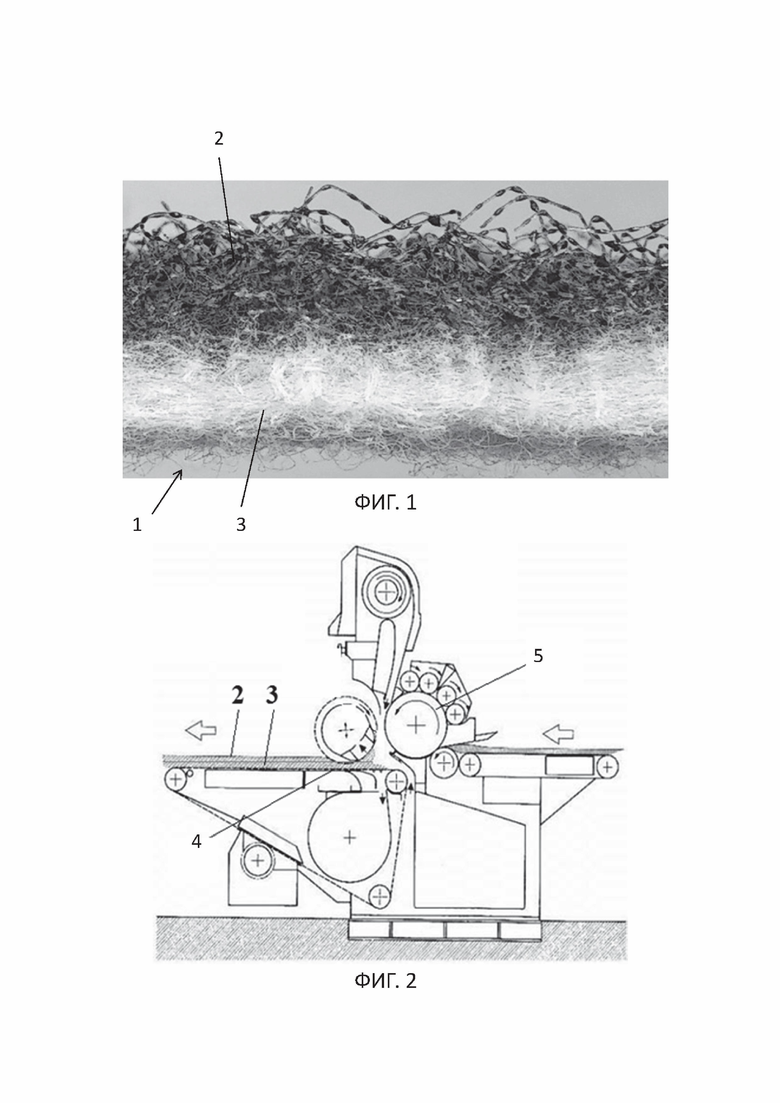

на фиг. 1 изображен вид сбоку абразивного материала 1 в соответствии с настоящим изобретением;

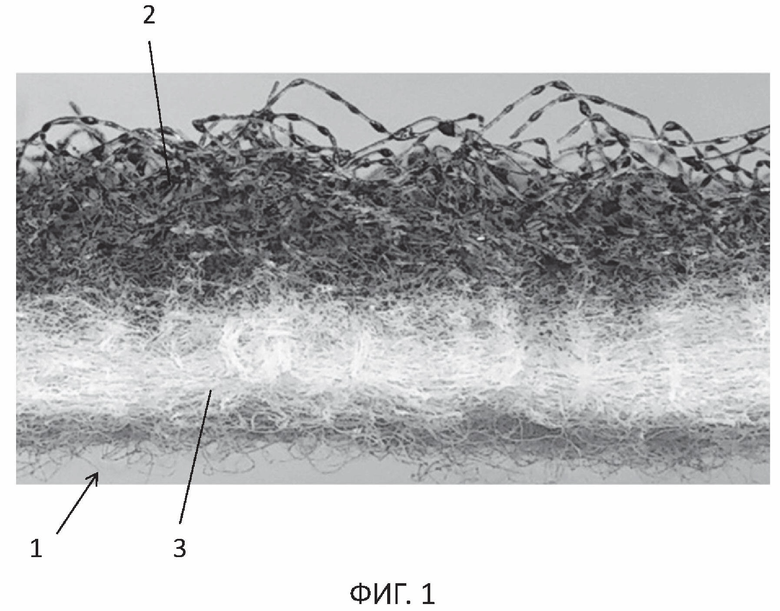

на фиг. 2 изображена схема аэродинамического холстоформирования, в качестве примера на чесальном оборудовании «Fehrer» (Австрия).

Согласно настоящему изобретению рассматривается конструкция абразивного материала с выраженную двухслойной структурой, каждый слой в которой представляет собой абразивную волокнистую структуру.

Рассматриваемые изделия для бытовой чистки поверхностей изготавливаются из абразивного полотна путем вырубки или вырезания его частей или фрагменты с приданием каждой части или фрагменту форм-фактор конкретного изделия, например, губки, диска для шлифмашин, салфетки или рукавицы и т.п.).

В общем случае, абразивное полотно для изделий бытового назначения в любой внешней форме их исполнения состоит из двух соединенных иглопробивным методом между собой слоев из нетканого материала каждый с волокнами изогнутой формы, которые в одном слое имеют толщину большую толщины волокон в другом слое, при этом один из слоев выполнен из волокон с линейной плотностью, большей линейной плотности волокон в другом слое, количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы основы, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией и поверх нее красящей композицией, в состав которых входит абразивный наполнитель.

Абразивное полотно имеет выраженную двустороннюю структуру. Одна сторона полотна состоит из толстых и грубых волокон, покрыта более абразивной красящей композицией и предназначена для агрессивного воздействия на загрязнение. Другая его сторона состоит из материала с тонкими волокнами, покрыта менее абразивной или неабразивной красящей композицией и предназначена для бережной очистки поверхности. Таким образом, изделия, изготавливаемые из двустороннего абразивного полотна, имеют две разные функциональные стороны.

Данное абразивное полотно предназначено для изготовления различных по форме и геометрическим параметрам изделий бытового назначения. При разрезании полотна на части получают фрагменты, которые и являются устройством, в котором вырезанная часть полотна является основой этого изделия.

Такие устройства для чистки бытового назначения содержат основу из двух соединенных между собой слоев из нетканого материала каждый с волокнами изогнутой формы и различной абразивной структурой поверхности, при этом волокна в одном слое имеет толщину большую толщины волокон в другом слое. Один из слоев выполняется из волокон с линейной плотностью, большей линейной плотности волокон в другом слое, количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы основы, при этом оба слоя соединены между собой иглопробивным способом, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией.

Данный конструктивный алгоритм является базовым для создания изделий из основы с различными комбинациями и типами волокон, например, с применением штапельных волокон.

В соответствии с настоящим изобретением материалы нетканых слоев абразивного полотна могут быть изготовлены из синтетических волокон (преимущественно полиэфирных, полиамидных), искусственных волокон (преимущественно вискозных), а также из натуральных волокон или их сочетаниях, при этом волокна должны отличаться по линейной плотности (тонине), чтобы обеспечить формирование разной структуры на каждой из сторон материала. Выбор волокна зависит от требований, предъявляемых к конечному изделию, а также от условий технологического процесса.

Наиболее предпочтительными по доступности и цене являются полиэфирные волокна; возможно использование как первичных, так и регенерированных волокон. Полиэфирные волокна являются гидрофобными, обладают достаточной прочностью и износостойкостью, имеют температуру плавления порядка 250°С, что удовлетворяет условиям процесса термообработки. Недостатком полиэфирных волокон является трудность окрашивания, данное свойство устраняют путем использования предварительного слоя связующей композиции, состав которой позволяет увеличить адгезию последующих наносимых слоев абразивной краски.

Возможно использование полиамидных волокон, которые позволят обеспечить более высокую износостойкость, но при этом необходимо учитывать их стоимость и доступность.

Возможно для повышения экологичности конечных изделий использование натуральных волокон (сизаль, джут, кокосовое волокно), обладающих достаточной прочностью и износостойкостью. Необходимым условием для переработки натуральных волокон на чесальном оборудовании является отсутствие сорных примесей и подходящая длина волокна.

Для создания поверхности, на которую в заключительной стадии наносят более абразивную композицию, могут быть использованы штапельные волокна линейной плотности 4,5-27,8 текс (40-250 Den), предпочтительно 13,3-22,2 текс (120-200 Den). Волокно высокой линейной плотностью позволяет создать материал с крупными порами. Таким образом, загрязнения, удаляемые при помощи стороны, сформированной из крупных и грубых волокон, будут легко вымываться из структуры абразивного изделия.

Для создания поверхности, на который в заключительной стадии наносят менее абразивную или неабразивную композицию, могут быть использованы штапельные волокна линейной плотностью 0,33-4 текс (3-36 Den), предпочтительно 0,8-2,8 текс (7-25 Den). Волокно линейной плотностью 0,33-4 текс (3-36 Den) позволяет создать сторону изделия с однородной структурой, с мелкими порами. Таким образом, будет обеспечен максимально эффективный контакт изделия при обработке поверхности. Дополнительно волокно линейной плотностью 0,33-4 текс (3-36 Den) позволяет создать тактильно мягкую сторону, комфортную для удерживания в руке при использовании изделия со стороны более абразивного слоя.

Количество тонких волокон 0,33-4 текс (3-36 Den) составляет 20%-80% от массы волокнистой основы, количество толстых волокон 4,5-27,8 текс (40-250 Den) составляет 20%-80% от массы основы, предпочтительно соотношение тонких волокон 30%-70% и толстых волокон 30%-70%, наиболее предпочтительно соотношение тонких волокон 40%-60% и толстых волокон 40%-60%.

В соответствии с настоящим изобретением предпочтительно использование штапельных волокон длиной 32-96 мм, наиболее предпочтительно длиной 51-64 мм, что обеспечивает достаточную прочность и позволяет создать необходимый объем волокнистой основы. Допускается использование более коротких и более длинных волокон, удовлетворяющих технологическому процессу холстоформирования.

В соответствии с настоящим изобретением предпочтительно использование извитых волокон с количественной характеристикой 3-6 извитков на см длины. Извитая структура волокна также позволяет создать объем волокнистой основы и открытость (пористость) структуры, необходимую для более легкого удаления загрязнений при чистке абразивных изделий после эксплуатации.

Возможно применение изначально окрашенных волокон как в одном из слоев, так и в обоих нетканых слоях полотна. Использование цветных волокон позволяет снизить количество красителей или полностью не использовать красители в связующей и красящей композициях, а также позволяет сохранить цветовую насыщенность и предотвратить потерю цвета абразивных изделий во время эксплуатации при использовании химически агрессивных чистящих средств и при интенсивной обработке поверхности, в результате которой частицы красящей композиции могут отделяться от основы.

Полотно в соответствии с настоящим изобретением имеет поверхностную плотность 150-700 г/м2, предпочтительно 175-650 г/м2, наиболее предпочтительно 200-600 г/м2.

Полотно в соответствии с настоящим изобретением формируется аэродинамическим способом. Аэродинамические чесальные машины такие как «V21/К12» производства компании «Fehrer» (Австрия), производства компании «Autefa» (Австрия), оснащены отражающими поверхностями, которые при обычном производстве обеспечивают равномерное смешивание отличающихся по линейной плотности волокон по толщине основы.

Способ производства в соответствии с настоящим изобретением предполагает устранение отражающей поверхности на чесальной машине марки «V21/К12» производства компании «Fehrer» (Австрия) для формирования двустороннего полотна за счет разного веса волокна и, соответственно, разной траектории осаждения. Таким образом, будут сокращены обычные этапы производства двусторонней основы, что позволит упростить технологию получения полотна и сделать ее экономически более выгодной.

Скрепление материалов слоев полученного двустороннего волокнистого полотна осуществляют механически, иглопробивным способом. Иглопробивной способ скрепления нетканых материалов основан на использовании иглопробивного оборудования, рабочей частью которого являются специальные иглы с зазубринами. Иглы прокалывают волокнистую массу, зазубрины перепутывают волокна, изменяют их ориентацию и обеспечивают механическое упрочнение основы.

Дальнейшее скрепление слоев осуществляют при помощи нанесения связующей композиции спрейным методом и последующего ее отверждения в результате термообработки.

Предварительное использование связующей композиции после процесса холстоформирования выполняет несколько функций: обеспечивает скрепление и упрочнение волокнистой структуры, в том числе для возможности транспортировки между этапами производства, и увеличивает адгезию абразивной красящей композиции к волокнистой основе, в частности при использовании полиэфирных волокон.

Количество наносимой композиции в соответствии с настоящим изобретением составляет 20-120 г/м2, предпочтительно 30-100 г/м2, наиболее предпочтительно 40-80 г/м2.

Количество связующей композиции и параметры спрейного метода нанесения (давление, размер отверстий и угол элементов распыления, их расстояния от поверхности нанесения, скорости возвратно-поступательных перемещений держателей с элементами распыления, а также вязкость композиции) подбирают таким образом, чтобы обеспечить равномерное распределение связующего, которое включает как полное проникание композиции по всей толщине каждого из слоев двусторонней основы для обеспечения прочности всей структуры, так и осаждение связующего на пересечении волокон для скрепления и упрочнения открытой структуры. Немаловажным является покрытие связующим не только в точках контакта волокон, но и самих волокон, что позволяет увеличить адгезию последующих красящих слоев.

Использование легкоплавких (полипропиленовых) или бикомпонентных волокон, имеющих более низкую температуру плавления по сравнению с другими волокнами полотна, для обеспечения скрепление волокнистой структуры в результате термообработки, не является предпочтительным, так как возникает необходимость применения легкоплавких или бикомпонентных волокон, совпадающих по тонине с волокнами слоев, что в свою очередь создает необходимость переработки уже четырех видов, тогда как стандартные комплектации систем подготовки и подачи волокна в производственную линию предполагают использование трех видов волокон. Использование легкоплавких или бикомпонентных волокон промежуточной линейной плотности (тонины) приведет к концентрации волокон между тонкими и толстыми волокнами, что не является функциональным после их расплавления. Также легкоплавкие или бикомпонентные волокна высокой линейной плотности (тонины) являются труднодоступными или не производятся.

В качестве связующей композицией предпочтительно использование дисперсий акриловых, стирол-акриловых, бутадиен-стирольных, винил-ацетатных полимеров с добавлением поверхностно-активных веществ, красителей и необходимых функциональных добавок (смачивателей, диспергаторов, пеногасителей, загустителей, пластификаторов).

Термообработку осуществляют в конвекционной сушильной печи при температурах от 100°С до 180°С. Последовательное увеличение температуры по секциям печи необходимо для постепенной сушки полотна и сшивания полимеров, что обеспечивает равномерное распределение связующей композиции. Под воздействием горячего воздуха влага из нанесенной связующей композиции постепенно испаряется, происходит процесс пленкообразования и отверждения связующей композиции как в местах пересечения волокон, так и по всей длине волокон.

Абразивное полотно в соответствии с настоящим изобретением имеет поверхностную плотность 350-1200 г/м2, предпочтительно 450-1100 г/м2, наиболее предпочтительно 500-1000 г/м2. На предварительно скрепленные слои полотна наносят абразивную красящую композицию с последующим ее отверждением также в результате процесса термообработки.

Параметры нанесения абразивной красящей композиции подбирают отдельно для каждой стороны полотна, чтобы обеспечить равномерное распределение композиций и обеспечить их полное проникание на толщину каждого из слоев двусторонней структуры.

В качестве абразивной красящей композиции используют формальдегидные смолы (карбамидформальдегидные, меламинформальдегидные), дисперсии акриловых, стирол-акриловых, бутадиен-стирольных, винил-ацетатных полимеров, абразивные наполнители (кварц, каолин, тальк, электрокорунд), красители, сопутствующие функциональные добавки (смачиватели, диспергаторы, пеногасители, отвердители, загустители, пластификаторы, поверхностно-активные вещества, вещества для связывания формальдегида).

Состав красящих композиций подбирают с учетом требований к конечному продукту.

Формальдегидные смолы выполняют функцию связующего, отверждаются в результате термообработки и придают более жесткий гриф абразивным материалам. Количество карбамид-формальдегидной смолы в рецептуре красящей композиции составляет до 30%, предпочтительно до 25%, наиболее предпочтительно до 20%. Применение формальдегидных смол наиболее предпочтительно из-за доступности и цены. Возможно применение других смол, широко используемых в абразивных материалах в качестве связующего.

Дисперсий полимеров также выполняют функцию связующего, сшиваясь в результате термообработки. Применение дисперсий полимеров позволяют дополнительно регулировать функциональные свойства абразивных материалов: гибкость, упругость, жесткость, хемостойкость, износостойкость. Количество дисперсий полимеров в рецептуре красящей композиции составляет до 40%, предпочтительно до 30%, наиболее предпочтительно до 20%.

Абразивные наполнители выбирают в зависимости от требуемых чистящих свойств изделий: абразивные наполнители с твердостью по шкале Мооса менее 6 (например, каолин, тальк) применяет для получения неабразивных материалов для деликатной очистки, абразивные наполнители с твердостью по шкале Мооса более 7 (например, кварц, электрокорунд) применяют для материалов с увеличенной чистящей способностью. Возможно применение других абразивов, широко используемых в подобных производствах. Возможно введение абразивных наполнителей как в состав красящей композиции, так и поверхностное нанесение рассеиванием на неотвержденную композицию перед термообработкой. Количество абразивных наполнителей в рецептуре красящей композиции составляет до 50%.

Функциональные добавки (смачиватели, диспергаторы, пеногасители, отвердители, загустители, пластификаторы, поверхностно-активные вещества, вещества для связывания формальдегида) подбирают в зависимости от вида и количества используемых связующих и абразивных наполнителей и заданных свойств готового изделия.

Цвет красящей композиции для каждого из слоев абразивного материала подбирают с учетом назначения стороны и принятых цветовых кодировок бытовых абразивов.

Термообработку абразивной композиции также осуществляют в конвекционной сушильной печи последовательно при температурах от 100°С до 200°С. Под воздействием горячего воздуха влага из нанесенной абразивной композиции постепенно испаряется, происходит процесс пленкообразования, поликонденсации и отверждения абразивной композиции как в местах пересечения волокон, так и по всей длине волокон.

Таким образом, абразивный материал в соответствии с настоящим изобретением может быть изготовлен следующими этапами:

- формирование единой двусторонней структуры из разнотолщинных волокон на чесальной аэродинамической машине, со скреплением слоев иглопробивным способом на иглопробивном оборудовании;

- предварительное скрепление связующей композицией слоев двустороннего полотна с последующей термообработкой;

- нанесение абразивной красящей композиции на одну из сторон полотна с последующей термообработкой или нанесение различных по составу и цвету абразивных красящих композиций на разные стороны полотна также с последующей термообработкой.

Ниже рассматриваются примеры конкретного исполнения заявленного изобретения.

Абразивный материал 1 (фиг. 1) представляет собой окрашенное двухслойное полотно, которое сформировано из двух лежащих друг на друге слоев 2 и 3 материала, каждый из которых имеет отличные / различные по чистящей способности структуры. В изделии структуры этих слоев образуют две чистящие поверхности с различными абразивными свойствами.

Для производства полотна используют синтетические волокна, преимущественно полиэфирные, данный тип волокон является доступным, обладает достаточной прочностью и химстойкостью, что обеспечивает высокую износостойкость получаемого из полотна абразивного изделия.

Слой 2 полотна выполнен из абразивного материала из штапельных волокон линейной плотностью 4,5-27,8 текс (40-250 Den), предпочтительно 13,3-22,2 текс (120-200 Den).

Слой 3 полотна выполнен из абразивного материала из штапельных волокон линейной плотностью 0,33-4 текс (3-36 Den), предпочтительно 0,8-2,8 текс (7-25 Den).

Количество тонких волокон слоя 3 - 0,33-4 текс (3-36 Den) и составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон слоя 2 - 4,5-27,8 текс (40-250 Den) и составляет 20%-80% от общей массы основы, предпочтительно соотношение тонких волокон 3 30%-70% и толстых волокон 2 30%-70%, наиболее предпочтительно соотношение тонких волокон 2 40%-60% и толстых волокон 2 40%-60%. Выбор пропорции тонких волокон и толстых волокон для слоев 2 и 3 зависит от линейной плотности комбинируемых волокон, от необходимой степени механического скрепления каждой из сторон, от свойств наносимых красящих композиций с целью создания разных по функциональному назначению абразивных поверхностей изделия.

Полотно в соответствии с настоящим изобретением имеет поверхностную плотность 150-700 г/м2, предпочтительно 175-650 г/м2, наиболее предпочтительно 200-600 г/м2.

При аэродинамическом холстоформировании, например, на чесальной аэродинамической машине «V21/К12» производства компании «Fehrer» (Австрия), компании «Autefa» (Австрия), представленной на фиг. 2, без использования отражающих поверхностей (демонтируемый элемент конструкции этой машины) при условии одинаковой длины разнотолщинные волокна за счет различной массы перемещаются на приемную поверхность 4 по разным траекториям: тонкое волокно для слоя 3 будет осаждаться на отводящую поверхность ближе к главному барабану 5 аэродинамической чесальной машины, толстое волокно слоя 2 будет осаждаться дальше от главного барабана 5 аэродинамической чесальной машины. В итоге толстое волокно слоя 2 будет осаждаться уже на сформированный слой 3 из тонкого волокна. Таким образом, будет осуществлено разделение различающихся по линейной плотности волокон в рамках общего полотна, что сокращает обычные этапы производства двустороннего полотна и делает технологию его получения простой и экономически более выгодной.

Упрочнение полученного двухслойного волокнистого полотна осуществляют механически иглопробивным способом на иглопробивных машинах производства компании «Fehrer» (Австрия), компании «Autefa» (Австрия). Проекционную плотность игл, вид иглы подбирают в соответствии с требуемой степенью иглопробива и линейной плотностью волокон. Параметры иглопробива (количество ударов, глубину прокола, количество проколов на единицу площади) регулируют в соответствии с требуемой степенью упрочнения каждой стороны полотна и с необходимой толщиной абразивного материала каждого слоя.

Дальнейшее скрепление слоев двухслойного полотна осуществляется в результате термообработки слоев связующей композицией в конвекционной сушильной печи последовательно при температурах от 100°С до 180°С. Под воздействием горячего воздуха влага из нанесенной связующей композиции постепенно испаряется, происходит процесс пленкообразования и отверждения связующей композиции как в местах пересечения волокон, так и по всей длине волокон.

Нанесение связующей композиции осуществляют преимущественно спрейным методом. Количество наносимой композиции в соответствии с настоящим изобретением составляет 20-120 г/м2, предпочтительно 30-100 г/м2, наиболее предпочтительно 40-80 г/м2. Указанное количестве связующей композиции является достаточным для создания покрытия, обеспечивающего адгезию заключительных красящих слоев на волокнах слоев 2 и 3 и для транспортировки основы на следующий производственный участок.

Для производства абразивного материала, в котором одна из сторон из слоя 3 тонкого волокна будет предназначена для бережной чистки поверхностей, на этапе производства полотна связующая композиция может выступать в роли неабразивной композиции, поэтому может быть нанесена на выбранную сторону в большем количестве. Таким образом, следующим этапом будет необходимо покрыть красящей композицией только вторую сторону.

Состав связующей композиции подбирают в соответствии с назначением абразивного изделия.

Абразивное полотно в соответствии с настоящим изобретением имеет поверхностную плотность 350-1200 г/м2, предпочтительно 450-1100 г/м2, наиболее предпочтительно 500-1000 г/м2. Состав абразивных красящих композиций может включать в себя такие компоненты как: абразивные наполнители, водные дисперсии полимеров, смолы, красители, функциональные добавки. Нанесение красящей композиции осуществляют преимущественно спрейным методом. Состав, количество и режим нанесения красящей композиции подбирают для каждой из сторон абразивного материала с учетом функциональных свойств конечных изделий.

Технология производства абразивного полотна 1 в соответствии с настоящим изобретением включает последовательное нанесение на разные стороны красящих композиций, отличающихся по цвету, по абразивности, по вязкости и по составу. Также допускают нанесение абразивной красящей композиции только на одну функциональную сторону в случае получения другой стороны неабразивной на этапе производства полотна.

Выбор вариантов сочетания красящих композиций зависит от функциональных требований, предъявляемыми к конечному изделию.

Благодаря настоящему изобретению, в котором абразивное полотно, в котором сочетаются две различных по чистящей способности стороны, возможно более быстрое и эффективное устранение загрязнений при применении одного абразивного изделия, выполненного, например, в форм-факторе хозяйственной губки или салфетки.

Способ производства абразивного полотна 1 значительно упрощен благодаря удалению отражающих поверхностей на аэродинамической чесальной машине, что позволяет создать эффект разделения и концентрации различных по толщине волокон слоев 2 и 3 сверху и снизу в единой основе.

Благодаря тому, что один из слоев абразивного полотна тактильно мягкий, возможно комфортное для рук пользователя применение абразивного изделия без дополнительных держателей, особенно при дополнительном надавливании на изделие при необходимости более эффективного удаления загрязнений.

Абразивное полотно может быть переработано в абразивные изделия различной геометрической формы. Также абразивные изделия могут иметь дополнительную обработку структуры в виде теснения, рисунка или маркировки, нанесенных печатным способом, перфорации или может иметь любое сочетание указанных признаков.

Пример 1

Аэродинамическим способом на чесальной машине «V21/К12» производства компании «Fehrer» (Австрия) получали нетканое полотно из полиэфирных волокон 1,7 текс (15 Den) длиной 64 мм в количестве 40% от массы основы и полиэфирных волокон 27,8 текс (250 Den) длиной 51 мм в количестве 60% от массы основы, в котором толстое и грубое волокно 27,8 текс (250 Den) формировалось поверх тонкого волокна 1,7 текс (15 Den).

Затем сформированный холст механически скрепляли на иглопробивном оборудовании производства компании «Fehrer» (Австрия) при следующих параметрах: суммарно 38 проколов на см2, глубина прокола 7 мм, по 300 ударов/ мин. при скорости 2,5 м/мин. Поверхностная плотность нетканой основы составила 618 г/м2.

Полученное иглопробивное полотно направляли в покрасочную камеру с распылительными элементами, которые совершают возвратно-поступательные движения перпендикулярно направлению движения нетканого полотна, для нанесения спрейным способом связующей композиции. Связующая композиция состояла из воды, дисперсии стирол-акрилового латекса, смачивателя, пеногасителя. Количество наносимой связующей композиции со стороны волокон 27,8 текс (250 Den) составило 50 г/кв.м. Далее нетканую основу с нанесенным связующим направляли в многоярусную конвекционную печь с температурой по секциям от 110°С до 150°С. После первого яруса печи нетканое полотно поступало во вторую покрасочную камеру с распылительными элементами, где наносили связующую композицию на обратную сторону полотна. Количество наносимой связующей композиции со стороны волокон 1,7 текс (15 Den) составило 20 г/м2. Поверхностная плотность нетканого полотна составила 688 г/м2, толщина 17 мм.

Полученное полотно направляли в покрасочную камеру следующей многоярусной конвекционной печи с температурой по секциям от 105°С до 170°С для нанесения и отверждения абразивной композиции. Композиция абразивного напыления состояла из воды, карбамид-формальдегидной смолы, дисперсии стирол-акрилового латекса, кварца фракцией 50 мкм, синего и зеленого красителей, смачивателя, отвердителя, пеногасителя. Композиция для неабразивного слоя состояла из воды, карбамид-формальдегидной смолы, дисперсии бутадиен-стирольного латекса, каолина, смачивателя, пеногасителя. Суммарное количество нанесенных композиции составило 323 г/м2. Поверхностная плотность абразивного полотна составила 1011 г/м2, толщина 18,2 мм.

Тестирование полученного абразивного полотна проводили согласно указанным методам испытания с тестированием абразивности по каждой из сторон материала.

Пример 2

Абразивное полотно примера 2 получали аналогичным примеру 1 способом со следующими изменениями. В качестве исходного сырья использовали волокно полиэфирное 0,84 текс (7 Den) в количестве 30% от массы основы, волокно полиэфирное 13,3 текс (120 Den) в количестве 70% от массы основы. Параметры иглопробива составили суммарно 20 проколов на см2, глубина прокола 7 и 11 мм, 400 и 300 ударов/мин при скорости 6,3 м/мин. Поверхностная плотность нетканой основы составила 177 г/м2.

Суммарное количество наносимой связующей композиции составило 35 г/м2. Поверхностная плотность нетканого полотна составила 212 г/м2, толщина 12 мм.

Композиция абразивного напыления состояла из воды, карбамид-формальдегидной смолы, дисперсии стирол-акрилового латекса, кварца, электрокорунда, черного красителя, смачивателя, отвердителя, пеногасителя. Композиция для менее абразивного слоя состояла из воды, дисперсии бутадиен-стирольного латекса, стирол-акрилового латекса, кварца, фиолетового пигментного красителя, смачивателя, отвердителя, пеногасителя. Суммарное количество нанесенной красящей композиции составило 253 г/м2. Поверхностная плотность абразивного полотна составила 465 г/м2, толщина 12,1 мм.

Тестирование полученного абразивного полотна проводили согласно указанным методам испытания с тестированием абразивности по каждой из сторон материала.

При испытаниях полученного полотна в соответствии с настоящим изобретением поверхностную плотность нетканых слоев и абразивного материала измеряли в «г/м2» и определяли путем взвешивания десяти образцов, каждый образец размером 100 см2.

Толщину нетканых слоев и абразивного полотна измеряли в «мм» и определяли на толщиномере «МТ 579» производства «Метротекс» путем измерения одновременно 5 образцов, каждый образец размером 100 см2.

Абразивность материала измеряли в «мг» и определяли на приборе «Abrasion Scrub/ Washability Tester «AB5000» производства «TQS» путем мокрого возвратно-поступательного истирания под нагрузкой одновременно четырех образцов размером 90 мм на 40 мм об алюминиевую пластину и на приборе «Abrasion Tester 66» производства компании «S.A.S. Branca Idealair» путем сухого кругового истирания под нагрузкой последовательно четырех образцов образцами диаметром 50 мм об алюминиевую пластину.

Стойкость к горячей воде определяли выдерживанием образца в сосуде с горячей водой температурой 60°С ± 5°С в течение 15 минут.

Химическую стойкость абразивного полотна к воздействию кислой среды и к воздействию щелочной среды определяли выдерживанием образцов в сосуде с 10% раствором уксусной кислоты, нагретой до температуры 40±5°С, в течение 60 минут и в сосуде с мыльно-щелочным раствором, нагретым до температуры 40±5°С, в течение 60 минут соответственно.

В таблице 1 приведены результаты испытаний.

По результатам проверки на устойчивость к горячей воде и химостойкость образцы сохранили внешний вид, не деформировались, вода и растворы не окрасились.

По результатам испытания абразивных изделий, произведенных в соответствии с примером 1 и примером 2, подтвердили получение в каждом примере различных по функциональности сторон.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композитный материал и изделие бытового назначения из этого материала | 2022 |

|

RU2798578C1 |

| Текстильный материал для фильтрации горячих технологических газов и промышленного воздуха | 2021 |

|

RU2760532C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2142322C1 |

| Способ получения углеродного нетканого волокнистого материала для медицины | 2018 |

|

RU2714384C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2005 |

|

RU2284383C1 |

| НЕТКАНОЕ ОБЪЕМНОЕ ТЕРМОСКРЕПЛЕННОЕ ПОЛОТНО С ВКЛЮЧЕНИЕМ МИКРОВОЛОКОН | 2020 |

|

RU2755350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА И НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ШВЕЙНЫХ ИЗДЕЛИЙ КРАТКОСРОЧНОГО ПОЛЬЗОВАНИЯ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2215074C2 |

| ПЕЧАТАНИЕ НА НЕТКАНЫХ ПОЛОТНАХ И ИХ ПРИМЕНЕНИЕ В КОМПОЗИТНЫХ МАТЕРИАЛАХ | 2010 |

|

RU2539158C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ | 2021 |

|

RU2776359C1 |

Изобретение относится к санитарно-гигиеническим изделиям. Абразивное изделие бытового назначения содержит основу из двух соединенных между собой слоев из нетканого материала каждый с волокнами изогнутой формы и различной абразивной структурой поверхности, при этом волокна в одном слое имеет толщину, большую толщины волокон в другом слое, при этом один из слоев выполнен из штапельных волокон с линейной плотностью, большей линейной плотности штапельных волокон в другом слое. Количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы волокнистой основы. Оба слоя соединены между собой иглопробивным способом, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией. 4 н. и 14 з.п. ф-лы, 2 ил., 1 табл.

1. Изделие бытового назначения, содержащее основу из двух соединенных между собой слоев из нетканого материала, каждый с волокнами изогнутой формы и абразивной структурой поверхности, при этом волокна в одном слое имеет толщину, большую толщины волокон в другом слое, отличающееся тем, что один из слоев выполнен из волокон с линейной плотностью, большей линейной плотности волокон в другом слое, количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы волокнистой основы, при этом оба слоя соединены между собой иглопробивным способом, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией.

2. Изделие бытового назначения, содержащее основу из двух соединенных между собой слоев из нетканого материала каждый с волокнами изогнутой формы и абразивной структурой поверхности, при этом волокна в одном слое имеет толщину, большую толщины волокон в другом слое, отличающееся тем, что один из слоев выполнен из штапельных волокон с линейной плотностью, большей линейной плотности штапельных волокон в другом слое, количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы волокнистой основы, при этом оба слоя соединены между собой иглопробивным способом, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией.

3. Изделие по п.2, отличающееся тем, что один из слоёв содержит штапельное волокно с линейной плотностью 4,5-27,8 текс (40-250 Den).

4. Изделие по п.2, отличающееся тем, что один из слоёв содержит штапельное волокно с линейной плотностью 0,33-4 текс (3-36 Den).

5. Изделие по п.2, отличающееся тем, что изготовлено из синтетических волокон.

6. Изделие по п.5, отличающееся тем, что изготовлено из полиэфирных, полиамидных, полипропиленовых волокон.

7. Изделие по п.5, отличающееся тем, что изготовлено из окрашенных волокон.

8. Изделие по п.2, отличающееся тем, что один из слоёв волокнистой основы изготовлен из натуральных волокон.

9. Изделие по п.8, отличающееся тем, что изготовлено из джута, сизаля, кокосового волокна.

10. Изделие по п.2, отличающееся тем, что основа имеет поверхностную плотность 150-700 г/м².

11. Изделие по п.2, отличающееся тем, что имеет поверхностную плотность 350-1200 г/м².

12. Изделие по п.2, отличающееся тем, что поверх слоя из наносимой распылением связующей полимерной композиции на волокна нанесена распылением абразивная красящая композиция.

13. Изделие по п.2, отличающееся тем, что связующая полимерная композиция представляет собой дисперсии акриловых, или стирол-акриловых, или бутадиен-стирольных, или винил-ацетатных полимеров с добавлением поверхностно-активных веществ.

14. Изделие по п.12, отличающееся тем, что красящая композиция включает в себя абразивные наполнители, водные дисперсии полимеров, смолы, красители, поверхностно-активные вещества, смачиватели, диспергаторы, пеногасители, отвердители.

15. Изделие по п.12, отличающееся тем, что в качестве красящей композиции используют формальдегидные смолы, дисперсии акриловых, или стирол-акриловых, или бутадиен-стирольных, или винил-ацетатных полимеров, или абразивные наполнители в виде кварца или каолина, или талька, или электрокорунда в сочетании с красителем.

16. Способ изготовления абразивного полотна бытового назначения, заключающийся в том, что два слоя волокнистого материала с волокнами изогнутой формы, при этом один из слоев выполняется из волокон с линейной плотностью 0,33-4 текс (3-36 Den) и составляет 20%-80% от массы волокнистой основы, а другой слой выполняется из волокон с линейной плотностью 4,5-27,8 текс (40-250 Den) и составляет 20%-80% от массы волокнистой основы, накладывают друг на друга и соединяют между собой аэродинамическим методом и осуществляют скрепление слоев иглопробивным методом, а затем наносят на волокна каждого слоя связующую полимерную композицию с последующей термообработкой для получения на волокнах полимеризованного покрытия.

17. Способ по п.16, отличающийся тем, что термообработка связующей полимерной композиции включает сушку горячим воздухом при температуре от 100°С до 200°С для получения на волокнах полимеризованного покрытия, поверх которого затем наносят красящую композицию для придания функциональности поверхностям изделия с последующей сушкой этого покрытия.

18. Абразивное полотно для изделий бытового назначения, характеризующееся тем, что выполнено путем формирования двуслойной основы аэродинамическим методом и последующим иглопробивным скреплением между собой двух слоев из нетканого материала каждый с волокнами изогнутой формы, которые в одном слое имеют толщину, большую толщины волокон в другом слое, при этом один из слоев выполнен из волокон с линейной плотностью, большей линейной плотности волокон в другом слое, количество тонких волокон слоя с меньшей линейной плотностью составляет 20%-80% от обшей массы волокнистой основы, количество толстых волокон другого слоя составляет 80%-20% от общей массы волокнистой основы, а волокна каждого слоя покрыты наносимой распылением связующей полимерной композицией, поверх которой на волокна по крайней мере одного слоя нанесена красящая композиция, в состав которой входит абразивный наполнитель.

| Электролит для осаждения покрытий сплавом никель-индий | 1983 |

|

SU1211342A1 |

| Нетканый материал | 1987 |

|

SU1569357A1 |

| WO 2004096494 A1, 11.11.2004. | |||

Авторы

Даты

2022-05-18—Публикация

2021-04-06—Подача